Изобретение относится к строительству рельсового полотна. При эксплуатации рельсовых транспортных средств вследствие неровностей колеса и рельсового полотна и пр. возникает вибрация, отрицательно влияющая на самочувствие пассажиров, а также приводящая к акустическому загрязнению окружающей среды и преждевременному износу подвижного состава и элементов рельсового пути. Для уменьшения шума и вибрации применяются различные средства, выполненные из упругих материалов, монтируемые на рельсовом полотне, в частности, прирельсовые длинномерные упругие элементы - прирельсовые боковые упругие профили.

Настоящее изобретение направлено на снижение шума и вибрации как от желобчатых рельсов, головка которых имеет фигурную несимметричную форму с желобом для реборды колеса, так и от безжелобчатых рельсов с осесимметричной головкой округлой формы.

Известен боковой профиль для рельса, представленный в описании к полезной модели RU №16000 U1 [1]. Рабочая часть профиля (часть, заглубляемая в камеру рельса, образованную между головкой рельса и подошвой), имеет форму продольного клиновидного выступа со скругленными ребрами. Одна из наклонных поверхностей клина выполнена с обеспечением возможности сопряжения с нижней наклонной поверхностью головки рельса, другая наклонная поверхность клина выполнена с обеспечением возможности сопряжения с верхней наклонной поверхностью подошвы рельса. Профиль выполнен из резины (регенерата) экструзией с последующей вулканизацией. Как описано в [1] в теле профилей могут быть выполнены сквозные продольные каналы. В описанном боковом профиле контакт осуществляется по плоскостям, что должно способствовать более эффективному гашению шума и вибрации. Для того, чтобы обеспечить плотное прилегание сопрягающихся поверхностей должна быть соблюдена высокая точность размеров упругого профиля. Однако экструзионная технология изготовления профиля из резины на основе регенерата с последующей вулканизацией не позволяет получить необходимую точность изготовления. Для повышения плотности контакта поверхностей необходимо применение специальной мастики при установке профиля в камеру рельса.

Известен прирельсовый длинномерный упругий элемент, представленный на Фиг. 1 в описании к патенту на полезную модель RU №51624 U1 [2]. Со стороны, предназначенной для заглубления в камеру рельса, образованную между его головкой и подошвой, выполнены два продольных выступа, первый из которых предназначен для установки под головкой рельса, второй - на подошве рельса, между выступами имеется продольный паз. Внешняя по отношению к продольному пазу поверхность первого выступа повторяет форму нижней поверхности головки рельса, внешняя по отношению к продольному пазу поверхность нижнего выступа повторяет форму верхней поверхности подошвы рельса. Этот профиль, как и описанный выше, выполнен из резины экструзией с последующей вулканизацией. Форма профиля отчасти нивелирует недостатки точности изготовления, вызванные используемым материалом, а, соответственно, технологией изготовления. Однако, описанный в [2] прирельсовый боковой профиль обеспечивает плотное прилегание только к головке рельса и подошве, и не контактирует с шейкой рельса, поэтому его виброгасящие способности ниже, чем у профиля [1]. В процессе длительной эксплуатации в режиме вибрации такой профиль постепенно выходит из камеры рельса.

Известны другие прирельсовые упругие профили [3. RU №117447 U1; 4. RU №187947 U1; 5. RU №2186164 С2 и проч.], которые в целом повторяют профили [1] или [2], но при этом на контактных поверхностях имеют оребрение или продольные выступы, которые по мнению авторов способствуют более надежной фиксации профилей в камере рельса. Все перечисленные и другие известные авторам профили выполнены из резины методом экструзии с последующей вулканизацией. Таким образом всем им присущ общий недостаток, вызванный примененным материалом и соответствующей ему технологией изготовления - экструзия резины и последующая вулканизация. Такой способ изготовления не только не придает высокой точности полученному профилю, но и является низкотехнологичным, поскольку требует применения трех разнородных операций (получение регенерата шинной крошки, изготовление резиновой смеси, экструзионное формование и вулканизация), а следовательно применения соответствующего дополнительного оборудования, площадей и времени на производство.

Данное изобретение не претендует на новизну формы прирельсового длинномерного упругого элемента, определяющим аспектом является материал изготовления, поэтому в качестве прототипа выбран профиль по патенту RU №16000U1 [1].

В основу изобретения поставлена задача расширения арсенала средств и создание прессованного прирельсового длинномерного упругого элемента из нового композитного материала на основе резиновой крошки (продукт переработки изношенных шин) и полиолефинов. Достигаемый технический результат -повышение технологичности изготовления путем исключения операций получения регенерата резиновой крошки и экструзионного формования с последующей вулканизацией.

Поставленная задача решается тем, что прирельсовый длинномерный упругий элемент представляет собой фигурный профиль, рабочая поверхность которого имеет конфигурацию, обеспечивающую ее контакт со стенками камеры рельса, образованной между нижней поверхностью головки рельса и верхней поверхностью подошвы рельса. От прототипа отличается тем, что выполнен методом прессования из композиции, содержащей резиновую крошку и расплав термопластичного полиолефина или расплав смеси термопластичных полиолефинов, при следующем соотношении исходных компонентов масс.%:

резиновая крошка - 75-85

полиолефин или смесь полиолефинов - 15-25.

В предпочтительном варианте реализации рабочая поверхность профиля может иметь форму продольного клиновидного выступа со скругленными ребрами. При этом одна из наклонных поверхностей клина выполнена с обеспечением возможности сопряжения с нижней наклонной поверхностью головки рельса, другая наклонная поверхность клина выполнена с обеспечением возможности сопряжения с верхней наклонной поверхностью подошвы рельса, а поверхность, расположенная между ними выполнена с обеспечением возможности сопряжения с поверхностью шейки рельса. Возможна реализация формы, при которой профиль имеет выступ, закрывающий боковую поверхность головки рельса (на Фигуре не показано).

В частных реализациях в качестве полиолефина исходная композиция может содержать полиэтилен низкого или высокого давления (ПНД или ПВД), полипропилен (ПП), этиленвинилацетат (ЭВА) или их смесь в различном сочетании.

В качестве резиновой крошки используется продукт переработки (измельчение) изношенных шин. При этом крошка может содержать до 5% кордного волокна.

Для того чтобы лучше продемонстрировать отличительные особенности изобретения, в качестве примера, не имеющего какого-либо ограничительного характера, ниже описан предпочтительный вариант реализации.

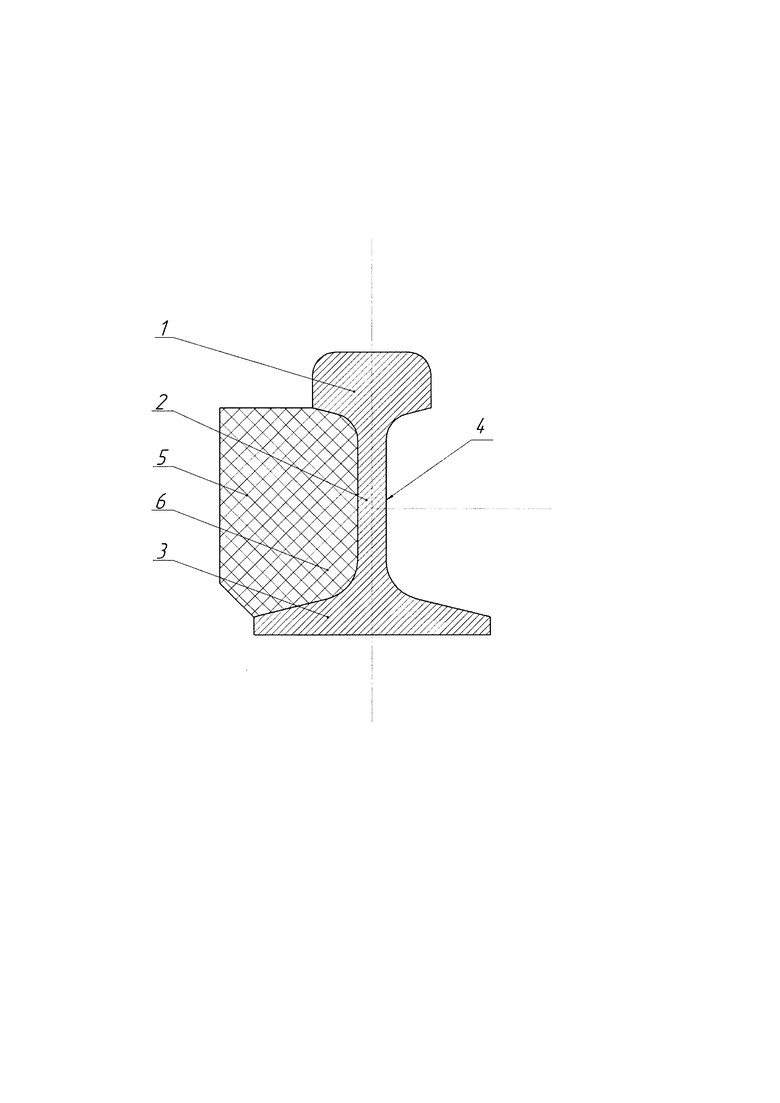

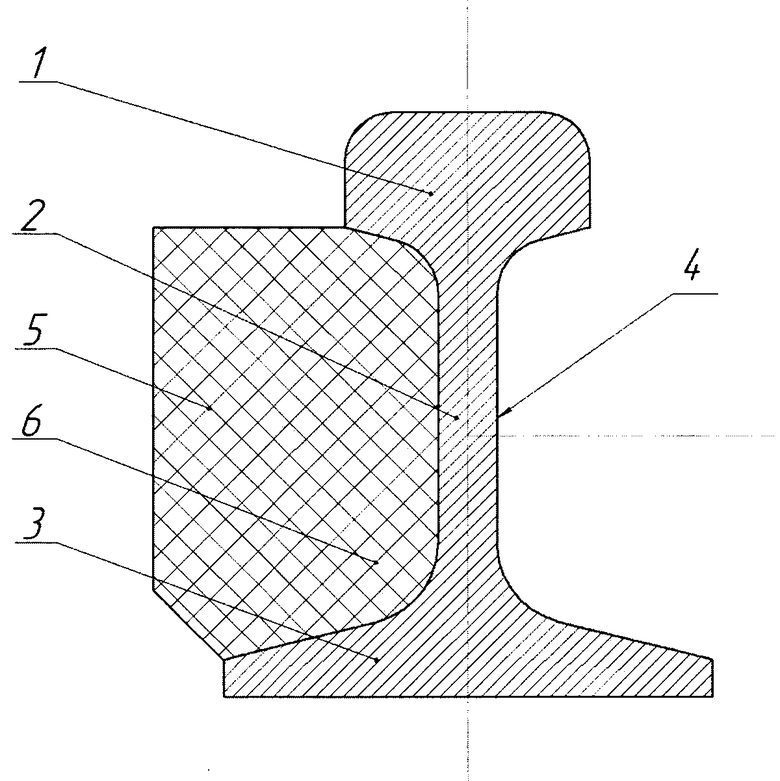

Более подробно сущность изобретения поясняется Фигурой, на которой представлено поперечное сечение безжелобчатого рельса в сборе с одним из прирельсовых длинномерных упругих элементов.

В приведенном ниже примере прирельсовый длинномерный упругий элемент описывается в установленном в рабочее положение состоянии, поэтому определения «вертикальная», «наклонные», «нижний», «верхний» и т.д. являются условными, с привязкой к рабочему положению.

Безжелобчатый рельс имеет осесимметричную головку 1, шейку 2, подошву 3. С обеих сторон от шейки рельса имеются продольные камеры 4. Стенки каждой камеры образованы нижней наклонной поверхностью головки рельса, поверхностью шейки рельса и верхней наклонной поверхностью подошвы рельса.

В камерах рельса установлены прирельсовые длинномерные упругие элементы 5 (на Фигуре показан только один). Рабочая поверхность профиля (поверхность, воспринимающая вибрационные нагрузки от рельса) имеет форму продольного клиновидного выступа со скругленными ребрами. Верхняя наклонная поверхностей клина выполнена с обеспечением возможности сопряжения с нижней наклонной поверхностью головки рельса, нижняя наклонная поверхность клина выполнена с обеспечением возможности сопряжения с верхней наклонной поверхностью подошвы рельса, а поверхность, расположенная между ними выполнена с обеспечением возможности сопряжения с вертикальной поверхностью шейки рельса.

Таким образом, контакт сопрягающихся поверхностей рельса и упругого элемента, установленного в его камере, позволяет значительно уменьшить вибрацию и шум. При установке прирельсового элемента не образуются полости и зазоры между сопрягаемыми поверхностями, что увеличивает надежность контакта и препятствует проникновению воды в камеру рельса.

Материал изготовления профиля разработан авторами впервые и впервые применен для этих целей.

В качестве исходного сырья используют резиновую крошку с размером частиц 1-5 мм, полученную в результате переработки изношенных покрышек или резинотехнических изделий, которую предварительно смешивают с одним или несколькими термопластичными полиолефинами, также предварительно измельченными. Предпочтительное соотношение компонентов исходной смеси, масс.%:

75-85 - резиновая крошка.

15-25 - полиолефин(ы).

Смесь измельченных компонентов подается в специально разработанную экструзионную установку, подробно описанную в заявке на изобретение №2022128898. Экструдер имеет обогреваемый сборный цилиндрический корпус, в котором установлен шнек, имеющий изменяющуюся по его длине конфигурацию стержня и нарезку витков. Форма шнека определяет разделение внутреннего объема экструдера на четыре последовательно расположенные технологические зоны:

- зона загрузки и нагрева,

- зона плавления полиолефинов,

- зона интенсивного смешивания и дегазации,

- зона повышения скорости потока расплава.

Чередование зон с повышенным и пониженным давлением, экспериментально подобранные отношения глубины винтовой нарезки и длин зон, наличие дополнительных смесительных элементов (пальцы, прорези в витках шнека, статический смеситель), а также чередование зон с одно и двухзаходной нарезкой шнека - все в совокупности позволяет получить резино-полиолефиновую композицию с максимальным содержанием резиновой крошки и без разрушения ее структуры.

Полученная композиция имеет консистенцию тестообразной массы, температура которой не превышает 140-160 градусов. Готовая резино-полиолефиновая композиция накапливается в специальном термостатическом бункере-накопителе при температуре 150°С. Для формования прессованием этой массы в изделия нужны минимальные усилия.

После прессования, в зависимости от применяемых полиолефинов и их конкретных соотношений с резиновой крошкой, можно получить изделия со следующими характеристиками

1. Условная прочность при разрыве- от 1 до 6 МПа.

2. Относительное удлинение при разрыве от 50 до 250%

3. Твердость по Шор А от 55 до 95 ед.

4. Температурный интервал применения от -40°С до +60°С

5. Водопоглощение не более 0,5%

6. Плотность 1,05-1,1 г/см3.

Оставшееся в крошке кордное волокно (до 5%) выполняет армирующие функции в материале и способствует повышению прочностных свойств профилей.

Как видно из приведенных данных, полученный с помощью заявляемой установки конечный композитный материал по характеристикам близок к вулканизованной резине, а не жестким пластикам, поскольку резиновая крошка не претерпевает изменений, ее структура сохраняется, при этом содержание полеолефинов минимально возможное и они введены лишь для обеспечения тщательного смачивания поверхности кроши и ее связки в единую гомогенную тестообразную массу без газовых пузырей и это количество не ухудшает основных свойств, присущих резине. Увеличение количества полиолефинов свыше заявленного предела ухудшает свойства композитного материала и делает его неприемлемым для изготовления прирельсовых длинномерных упругих элементов.

Применение описанного выше материала при изготовлении прирельсовых профилей делает производство высокотехнологичным, поскольку не требует применения вулканизации, при этом свойства композиции позволяют применять технологию прессования, что повышает точность изготовления по сравнению с применением традиционной технологии (экструзия + вулканизация). При изготовлении заявленного профиля, в отличие от известных, экструдер применяется лишь для получения исходной композиции, но сам профиль формуется прессованием без последующей вулканизации. При использовании в качестве полиолефинов их измельченных отходов упругий элемент может быть полностью изготовлен из вторичного сырья.

Изобретение относится к области верхнего строения железнодорожного пути, в частности к длинномерным прирельсовым упругим элементам. Прирельсовый элемент выполнен в виде фигурного профиля. Рабочая поверхность профиля обеспечивает контакт со стенками камеры рельса. Профиль выполнен методом прессования из резиновой крошки и расплава термопластичного полиолефина или смеси термопластичных полиолефинов в следующем соотношении исходных компонентов, мас.%: резиновая крошка - 75-85; полиолефин или смесь полиолефинов - 15-25. Повышается технологичность изготовления прирельсовых элементов. 3 з.п. ф-лы, 1 ил.

1. Прирельсовый длинномерный упругий элемент, представляющий собой фигурный профиль, рабочая поверхность которого имеет конфигурацию, обеспечивающую ее контакт со стенками камеры рельса, образованной между нижней поверхностью головки рельса и верхней поверхностью подошвы рельса, отличающийся тем, что выполнен методом прессования из композиции, содержащей резиновую крошку и расплав термопластичного полиолефина или смеси термопластичных полиолефинов, при следующем соотношении исходных компонентов, мас.%:

2. Прирельсовый длинномерный упругий элемент по п. 1, отличающийся тем, что рабочая поверхность профиля имеет форму продольного клиновидного выступа со скругленными ребрами, при этом одна из наклонных поверхностей клина выполнена с обеспечением возможности сопряжения с нижней наклонной поверхностью головки рельса, другая наклонная поверхность клина выполнена с обеспечением возможности сопряжения с верхней наклонной поверхностью подошвы рельса, а поверхность, расположенная между ними выполнена с обеспечением возможности сопряжения с поверхностью шейки рельса.

3. Прирельсовый длинномерный упругий элемент по п. 1 или 2, отличающийся тем, что в качестве полиолефинов композиция содержит полиэтилен низкого давления, и/или полиэтилен высокого давления, и/или полипропилен, и/или этиленвинилацетат.

4. Прирельсовый длинномерный упругий элемент по п. 1 или 2, отличающийся тем, что резиновая крошка содержит до 5% кордного волокна.

| US 8602318 B2, 10.12.2013 | |||

| ПОДОШВА ДЛЯ УТЮГА | 2007 |

|

RU2420620C2 |

| DE 102015117282 A1, 13.04.2017 | |||

| Затвор для вулканизационного котла | 1929 |

|

SU16000A1 |

Авторы

Даты

2023-05-31—Публикация

2023-01-10—Подача