Изобретение относится к области железнодорожного транспорта и может быть использовано при испытании на герметичность изделий различного объема для нефтегазовой промышленности, в том числе при выполнении операций по подготовке под погрузку нефтебензинового вагона-цистерны с нижним сливным устройством, имеющим разные степени защиты.

Известна Установка для пневматических испытаний котлов вагонов-цистерн при проведении капитального и деповского ремонта, включающая устройство для создания давления с датчиком давления, выполненное с возможностью соединения с испытываемой емкостью, и блок управления и индикации, при этом устройство для создания давления выполнено в виде передвижной установки, содержащей соединительные рукава с быстроразъемными соединениями для подключения передвижной установки к пневмомагистрали депо и объекту испытаний, манометры, установленные на входном и выходном патрубках передвижной установки и предназначенные для отображения давления в пневмомагистрали депо и испытательного напряжения, фильтры, установленные последовательно во входном патрубке передвижной установки ПУ и предназначенные для очистки и осушки воздуха, поступающего из пневмомагистрали депо, электропневматические клапаны для передачи потока воздуха из пневмомагистрали депо в объект испытаний в требуемом объеме, усилитель потока воздуха, регулятор давления, при этом она снабжена технологической заглушкой предохранительно-впускного клапана, технологической заглушкой сливного прибора и рабочим местом испытателя, а блок управления снабжен радиомодемом (патент РФ № 87015, G01M 3/00, G01M 3/26, опубл. 20.09.2009 г.).

Недостатком использования указанной установки для проведения испытаний вагона-цистерны является возможность испытаний с ее помощью только двух степеней защиты: основного клапана и дополнительного запорного устройства, при этом нижняя предохранительная крышка не испытывается.

Известен Способ гидравлических (пневматических) испытаний сосудов (трубопроводов) давления, по которому сосуды (трубопроводы), работающие под давлением, периодически нагружают давлением испытания жидкости или газа, превышающим рабочее давление эксплуатации, выдерживают под давлением испытания, после чего давление снижают и проводят осмотр сосудов (трубопроводов) давления, при этом их считают выдержавшими гидравлические (пневматические) испытания, если в процессе испытаний и при осмотре не обнаружено течей и/или разрывов металла, в процессе выдержки падение давления не выходило за установленные пределы, а после испытаний не было выявлено новых остаточных деформаций, при этом режим испытаний выбирают таким, чтобы размеры трещин семейства трещин критического размера, соответствующих режиму испытания, были меньше размеров трещин семейства трещин критического размера, соответствующих рабочему режиму эксплуатации, периодичность испытания выбирают такой, чтобы время между гидравлическими (пневматическими) испытаниями не превышало времени увеличения размеров трещин семейства трещин критического размера, соответствующих режиму гидравлических (пневматически) испытаний до размеров трещин семейства трещин критического размера, соответствующих рабочему режиму эксплуатации (патент РФ № 2243523, G01M 3/12, G01M 3/00, опубл. 27.12.2004 г.).

Недостатками данного способа являются:

- необходимость осмотра объекта после испытаний на наличие разрывов и остаточных деформаций, поскольку клапан и затвор НСУ труднодоступны для осмотра, а их предварительная проверка производится ощупью;

- необходимость определения режима испытаний для каждого НСУ в зависимости от размеров трещин, что осложнено труднодоступностью внутренних элементов контролируемого устройства для визуального контроля и оценки размера трещин;

- увеличенная продолжительность испытаний, обусловленная необходимостью установления наличия трещин у объекта испытаний и их анализа для выбора режима испытаний, которая не соответствует требованиям действующих технологических документов, где подготовка под погрузку одной цистерны составляет не более 17 мин., в том числе испытание контролируемого устройства.

Известен Способ контроля герметичности емкостей, включающий измерение давления и температуры пробного газа в емкости в начальный момент времени и непрерывное измерение давления и температуры газа в течение заданного интервала времени, о герметичности в любой момент времени судят по значению критерия герметичности (патент РФ № 2298774, G01M 3/00, опубл. 10.05.2007 г.).

Недостатками данного способа являются:

- необходимость непрерывного измерения температуры и давления в контролируемом устройстве при использовании дополнительного устройства для измерения температуры пробного газа, которое из-за конструкционных особенностей не может быть размещено внутри контролируемого устройства;

- увеличенная продолжительность испытаний, обусловленная непрерывным измерением температуры и давления в корпусе НСУ и выполнением соответствующих расчетов, которая не соответствует требованиям действующих технологических документов, где подготовка под погрузку одной цистерны составляет не более 17 минут, в том числе испытание контролируемого устройства.

Известен Способ испытания емкости на герметичность, включающий установление датчика давления, подачу газа в контролируемое устройство, подъем давления газа до заданного значения, выдерживание контролируемого устройства под заданным давлением в течение заданного времени и с контролем значения давления для определения утечки газа, сброс газа (патент РФ № 2710006, G01M 3/02, G01M 3/26, G01M 3/32, опубл. 23.12.2019 г., прототип).

Недостатками данного способа являются:

- обязательные операции температурной стабилизации в узле испытаний;

- увеличенная продолжительность испытаний, обусловленная выполнением вычислений, которая не соответствует требованиям действующих технологических документов, где подготовка под погрузку одной цистерны составляет не более 17 мин., в том числе испытание контролируемого устройства.

Техническим решением является повышение качества подготовки нефтебензинового вагона-цистерны под погрузку путем обеспечения герметичности уплотнений всех трех степеней защиты нижнего сливного устройства: основного клапана, дополнительного запорного устройства и нижней предохранительной крышки, а также обеспечение выполнения норматива времени на выполнение технологической операции по проверке герметичности нижнего сливного устройства и облегчение процесса проведения проверки герметичности нижнего сливного устройства.

Обеспечение герметичности всех трех степеней защиты нижнего сливного устройства повышает качества подготовки нефтебензинового вагона-цистерны под погрузку и является залогом сохранности перевозимого груза, обеспечения безопасности движения поездов и экологических норм, так как в противном случае возможен пролив нефтепродуктов на железнодорожные пути через нижнее сливное устройство.

Поставленный технический результат решается за счет того, что Способ проведения пневматических испытаний герметичности трех степеней защиты нижнего сливного устройства нефтебензинового вагона-цистерны включает установление датчика давления, подачу газа в контролируемое устройство, подъем давления газа до заданного значения, выдерживание контролируемого устройства под заданным давлением в течение заданного времени и с контролем значения давления для определения утечки газа, сброс газа, а газ представляет собой сжатый азот, контролируемое устройство представляет собой нижнее сливное устройство нефтебензинового вагона-цистерны, датчик давления установлен и закреплен в трубопроводе для испытательной среды после запорных элементов с возможностью контроля давления, нижнее сливное устройство снабжено наконечником, предохранительной крышкой, винтом, расположенным в предохранительной крышке, уплотнительными элементами и кольцевой вставкой, которую устанавливают между наконечником и предохранительной крышкой перед подачей сжатого азота и которую зажимают посредством закручивания винта, давление сжатого азота в нижнем сливном устройстве поднимают до достижения значения 0,28-0,32 МПа, выдерживают нижнее сливное устройство под заданным давлением в течение 3 минут, после чего осуществляют сброс сжатого азота из нижнего сливного устройства.

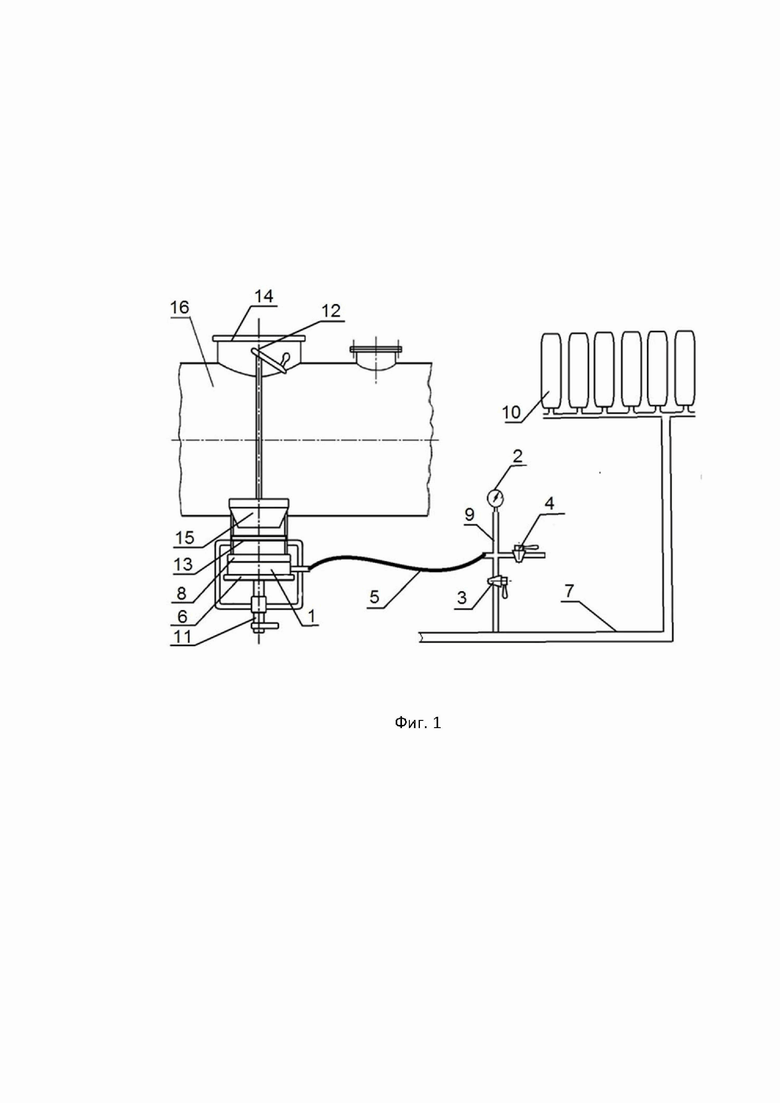

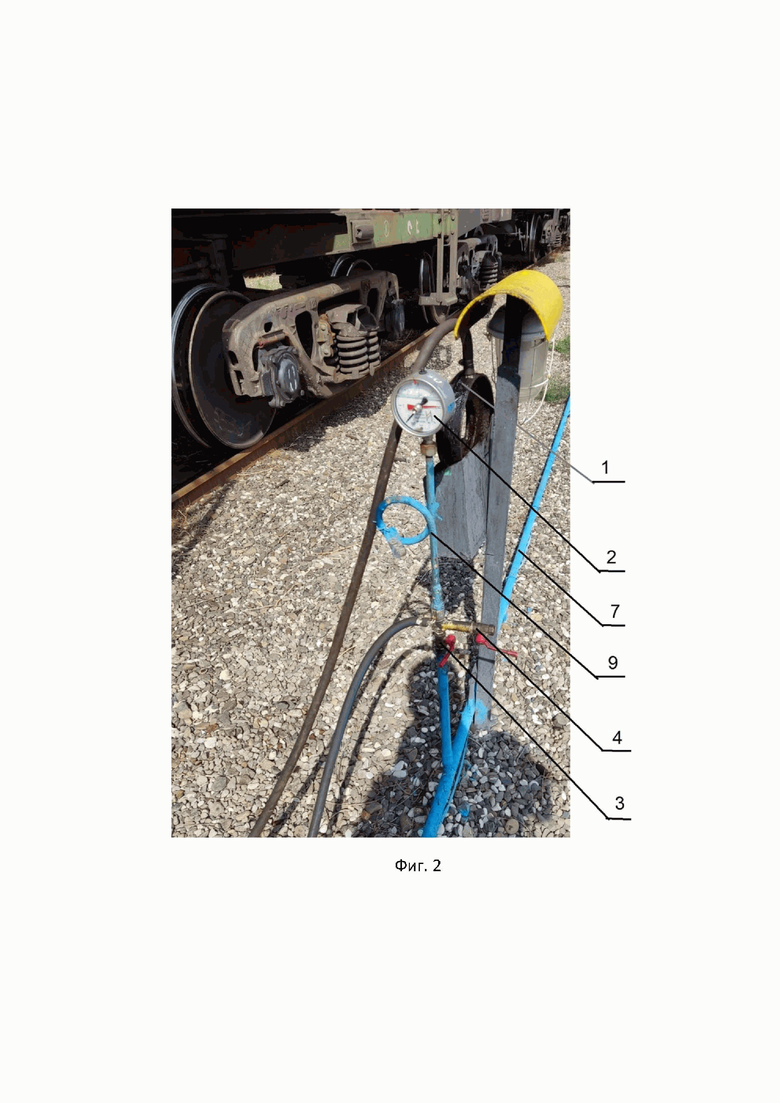

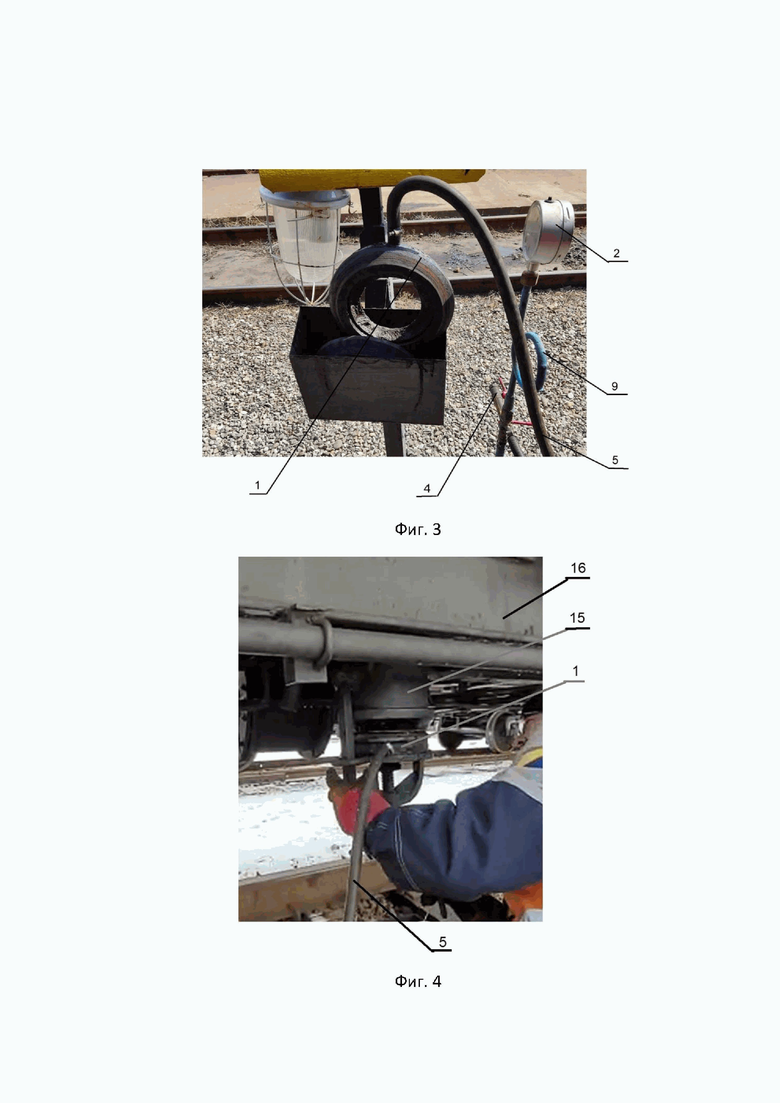

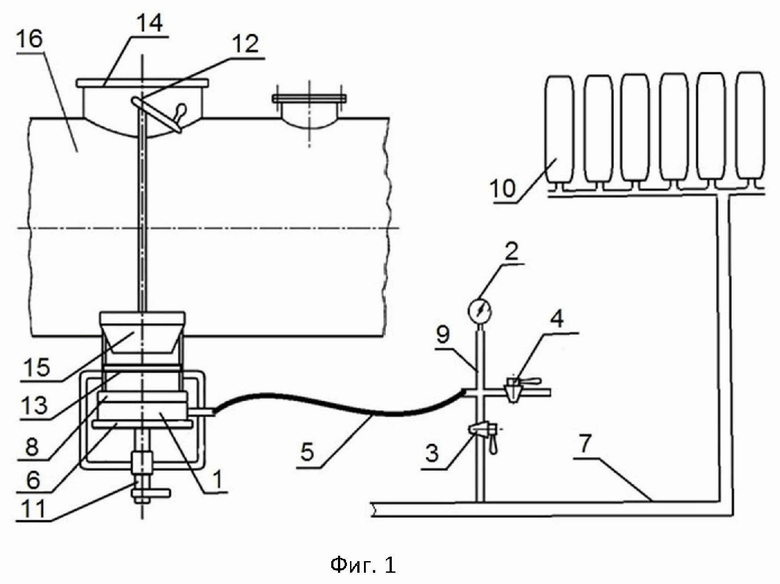

На фиг. 1 изображена схема устройства, с помощью которого реализуется заявленный способ, на фиг. 2 изображен вид слева на соединения: напорного резинового рукава с трубопроводом для испытательной среды с вентилем, краном и датчиком давления и трубопровода для испытательной среды с линией подачи сжатого азота, на фиг. 3 изображен вид сзади на соединения: напорного резинового рукава с кольцевой вставкой с уплотнительным элементом и с трубопроводом для испытательной среды с вентилем, краном и датчиком давления, на фиг. 4 изображен вид спереди на нижнее сливное устройство в процессе установки в него кольцевой вставки с уплотнительным элементом и зажима ее посредством винта.

Указанный способ реализуется устройством с использованием следующих обозначений:

1 - кольцевая вставка;

2 - датчик давления;

3 - вентиль;

4 - кран;

5 - напорный резиновый рукав;

6 - предохранительная крышка;

7 - линия подачи сжатого азота;

8 - наконечник;

9 - трубопровод для испытательной среды;

10 - баллоны со сжатым азотом;

11 - винт;

12 - штанга основного клапана;

13 - дополнительное запорное устройство;

14 - загрузочный люк нефтебензинового вагона-цистерны;

15 - основной клапан;

16 - нефтебензиновый вагон-цистерн.

Способ проведения пневматических испытаний герметичности трех степеней защиты нижнего сливного устройства нефтебензинового вагона-цистерны (далее по тексту - «Способ») осуществляют с использованием в том числе контролируемого устройства, представляющего собой нижнее сливное устройство (далее по тексту - «НСУ») нефтебензинового вагона-цистерны:

нефтебензиновый вагон - цистерна снабжен НСУ.

НСУ снабжен кольцевой вставкой 1, предохранительной крышкой 6, уплотнительными элементами, основным клапаном 15, винтом 11, установленным в предохранительной крышке 6, дополнительным запорным устройством 13 и наконечником 8.

Кольцевая вставка 1 подходит для различных модификаций контролируемого устройства в виде НСУ, герметично закрепленного в нефтебензиновом вагоне-цистерны, эксплуатируемой на сети железных дорог Российской Федерации, что упрощает и удешевляет проведение подготовительных операций перед погрузкой нефтебензинового вагона-цистерны.

Кольцевая вставка 1 изготовлена из цельного куска металла и обработана на токарном станке под заданные размеры с возможностью подачи в неё сжатый азот и представляет собой металлическую шайбу, например, диаметром 234 мм и толщиной 34 мм, со сквозным отверстием в выполненным торце, например, диаметром 10 мм, для обеспечения возможности подачи сжатого азота. Размеры кольцевой вставки 1 обеспечивают возможность герметичной установки ее в нижнем сливном устройстве с последующим зажатием кольцевой вставки 1 нижней предохранительной крышкой 6 с винтом 11, обусловлены геометрическими параметрами нижнего сливного устройства. Кольцевая вставка 1 позволяет проверить герметичность всех уплотнений нижнего сливного устройства и тем самым повысить качество подготовки нефтебензинового вагона-цистерны под погрузку.

Кроме того, применение кольцевой вставки 1 позволяет упростить и сократить время процесса опрессовки при испытаниях нижнего сливного устройства без использования дополнительных датчиков непосредственно в контролируемом устройстве, представляющим собой НСУ, и корректирования периодичности и условий испытаний для каждого его элемента.

НСУ посредством напорного резинового рукава 5, например, типа Г(IV)-10-12-23-У с диаметром Ду-12 мм и длиной 2000 мм, соединен с трубопроводом для испытательной среды 9.

Трубопровод для испытательной среды 9 соединен с баллонами со сжатым азотом 10 посредством линии подачи сжатого азота 7, представляющей собой пневматическую магистраль трубопровода, например, диаметром Ду-50 мм, для обеспечения подачи испытательной среды в виде сжатого азота из баллонов со сжатым азотом 10.

Баллонов со сжатым азотом 10 (ГОСТ 9293-74) в количестве 12 шт.

Каждый баллон со сжатым азотом 10 объемом 40 л и каждый из которых оборудован пневматическими редукторами, например, пневматическими редукторами типа БКО-50 МГ со встроенными пневматическими предохранительными клапанами и пневматическими манометрами марки «Манотомь» для обеспечения контроля давления до и после редуцирования.

В трубопроводе для испытательной среды 9, например, длиной 850 мм и диаметром Ду-12 мм, установлен и закреплен датчик давления 2, который установлен и закреплен после запорных элементов с возможностью контроля давления, в том числе и в трубопроводе для испытательной среды 9 в процессе подачи сжатого азота по нему из линии подачи сжатого азота 7 в НСУ для определения утечки сжатого азота из него.

На входе трубопровода для испытательной среды 9 закреплен запорной элемент в виде крана 4, например, типа AH30GK, для сброса сжатого азота и запорной элемент в виде вентиля 3, например, типа 215F-015-E71, с возможностью подачи сжатого азота из трубопровода для испытательной среды 9 на датчик давления 2 и в напорный резиновый рукав 5.

Кольцевую вставку 1 с уплотнительными элементами сверху и снизу герметично устанавливают между наконечником 8 и предохранительной крышкой 6, при этом уплотнительные элементы расположены сверху и снизу кольцевой вставки 1:

между кольцевой вставкой 1 и наконечником 8 и между кольцевой вставкой 1 и предохранительной крышкой 6.

Преимуществами заявленного Способа в сравнении с аналогами является возможность обеспечения контроля герметичности не только конструктивных элементов клапана НСУ, но и предохранительной крышки 6, путем зажатия кольцевой вставки 1 между предохранительной крышкой 6 и наконечником 8 посредством винта 11, а также использование для испытаний в качестве газа сжатый азот, что обусловлено требованиями к взрывобезопасности при опрессовке резервуаров с остатками нефтепродуктов.

Кроме того, применение кольцевой вставки 1 позволяет упростить и сократить время процесса опрессовки при испытаниях НСУ без использования дополнительных датчиков непосредственно в контролируемом устройстве - НСУ и корректирования периодичности и условий испытаний для каждого его элемента.

Способ осуществляют следующим образом.

НСУ подключают к линии подачи сжатого азота 7, которая соединена с баллонами со сжатым азотом 10.

Испытания НСУ осуществляют с помощью кольцевой вставки 1, напорного резинового рукава 5 типа Г(IV)-10-12-23-У диаметром Ду-12 мм и длиной 2000 мм, манометра 2 марки «Манотомь» для контроля давления, вентиля 3 типа 215F-015-E71 с трубопроводом испытательной среды 9 длиной 850 мм и диаметром Ду-12 мм, крана 4 типа AH30GK для отвода сжатого азота.

Технологические операции по проверке герметичности основного клапана 15 НСУ производят в следующей последовательности:

1. Открывают загрузочный люк нефтебензинового вагона-цистерны 14 и проводят проверку закрытия основного клапана 15 путем закручивания до упора штанги основного клапана 12.

2. Открывают дополнительное запорное устройство 13.

3. Предохранительную крышку 6 открывают путем откручивания винта 11.

Между наконечником 8 и предохранительной крышкой 6 устанавливают кольцевую вставку 1 с уплотнительным элементом, которую зажимают путем закручивания винта 11, перед подачей сжатого азота в НСУ через кольцевую вставку 1.

4. Перекрывают кран 4 сброса сжатого азота.

5. Открывают вентиль 3 и в кольцевую вставку 1 через сквозное отверстие из трубопровода для испытательной среды 9 через напорный резиновый рукав 5 подают сжатый азот из баллонов со сжатым азотом 10. Осуществляют подъем давления сжатого азота до заданного значения и до достижения заданного значения давления сжатого азота в НСУ в пределах 0,28-0,32 МПа (2,8-3,2 кгс/см2), осуществляют измерение давления и его контроль посредством манометра 2.

После достижения заданного давления в НСУ вентиль 3 закрывают и выдерживают НСУ под заданным давлением в течение заданного времени - 3 минуты и с визуальным контролем значения давления в НСУ по датчику давления 2, фиксируя падение давления посредством манометра 2 для определения утечки сжатого азота из НСУ в виде образования пузырей воздуха, проходящих через уплотнения, и остатка продукта и, соответственно, определения герметичность уплотнений в НСУ.

6. В случае отсутствия падения давления в НСУ вентиль 3 перекрывают и открывают кран 4 для сброса сжатого азота из НСУ в атмосферу.

По достижению давления равное 0 МПа (кгс/см2) на манометре 2 и, соответственно, в НСУ кольцевую вставку 1 снимают посредством открывания предохранительной крышки 6 с винтом 11 и осуществляют сброс сжатого азота из НСУ через кран 4 сброса сжатого азота, предварительно его открыв. Кольцевую вставку 1 с уплотнительным элементом снимают после полного отвода сжатого азота из НСУ.

7. При наличии падения давления по манометру 2, т.е. при обнаружении утечки сжатого азота из НСУ, устанавливают и устраняют ее причину, после чего повторяют испытания в полном объёме.

8. В случае невозможности определения причины утечки сжатого азота нефтебензинового вагона-цистерны, ее направляют в ремонт.

Испытание НСУ под давлением 0,28-0,32 МПа (2,8-3,2 кгс/см2) обусловлено затвердеванием остатков в нефтебензиновом вагоне-цистерне для перевозки вязких нефтепродуктов, например, мазута, при низкой температуре окружающего воздуха, которые могут создавать прочное соединение по уплотнению основного клапана 15 НСУ. Далее при проверке герметичности под давлением менее 2,8 кгс/см2 основной клапан 15 обеспечивает герметичность. Однако после погрузки растопленный мазут начинает отогревать основной клапан 15, тем самым воздействуя на уплотнение и снижая его герметичность, ввиду чего может возникнуть течь. Испытания в интервале давлений 2,8-3,2 кгс/см2 обеспечивают качественную проверку герметичности НСУ во всех температурных режимах.

Технологические операции по проверке герметичности дополнительного запорного устройства в виде затвора 13 аналогичны проверке основного клапана 15, при этом дополнительный затвор 13 закрывают, а основной клапан 15 открывают путем поворота штанги 12 основного клапана 15 до упора.

Таким образом, заявляемый способ повышает качество подготовки нефтебензинового вагона-цистерны под погрузку, облегчает проведение пневматических испытаний на герметичность уплотнений, а также обеспечивает временной норматив на выполнение указанных испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ЗАЩИТЫ ПОЛЫХ ИЗДЕЛИЙ ОТ ПРЕВЫШЕНИЯ ЗАДАННОЙ ВЕЛИЧИНЫ ВНУТРЕННЕГО ИЗБЫТОЧНОГО ДАВЛЕНИЯ ГАЗА | 2015 |

|

RU2595319C1 |

| Предохранительное устройство | 2017 |

|

RU2666974C1 |

| СПОСОБ ЗАЩИТЫ ПОЛЫХ ИЗДЕЛИЙ ОТ ПРЕВЫШЕНИЯ ЗАДАННОГО УРОВНЯ ВНУТРЕННЕГО ИЗБЫТОЧНОГО ДАВЛЕНИЯ ГАЗА | 2014 |

|

RU2561786C1 |

| Предохранительное устройство | 2021 |

|

RU2767086C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ И ЗАРЯДКИ ГАЗЛИФТНЫХ КЛАПАНОВ | 2018 |

|

RU2691248C1 |

| ГИДРОПНЕВМАТИЧЕСКАЯ СТАНЦИЯ ДЛЯ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ И ОПРЕССОВКИ ПРОТИВОВЫБРОСОВОГО ОБОРУДОВАНИЯ | 2019 |

|

RU2720429C1 |

| СУДНО ДЛЯ ТРАНСПОРТИРОВКИ СЖАТОГО ГАЗА | 2012 |

|

RU2589811C2 |

| Установка для определения негерметичностей в замкнутых системах автотранспортных средств | 2022 |

|

RU2790340C1 |

| ГИДРОПНЕВМАТИЧЕСКАЯ ДВУХНАСОСНАЯ СТАНЦИЯ ДЛЯ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ И ОПРЕССОВКИ ПРОТИВОВЫБРОСОВОГО ОБОРУДОВАНИЯ | 2019 |

|

RU2718549C1 |

| Цистерна | 1982 |

|

SU1073160A1 |

Изобретение относится к средствам испытания изделий на герметичность и может быть использовано для испытания герметичности трех степеней защиты нижнего сливного устройства нефтебензинового вагона-цистерны (16), а именно: основного клапана (15), дополнительного запорного устройства (13) и нижней предохранительной крышки (6). Сущность: в контролируемое нижнее сливное устройство нефтебензинового вагона-цистерны (16) подают сжатый азот из баллонов (10). Поднимают давление сжатого газа до 0,28-0,32 МПа. Выдерживают контролируемое устройство под заданным давлением в течение 3 минут. Для определения утечки контролируют давление сжатого газа с помощью установленного в трубопроводе (9) датчика давления (2). Сбрасывают газ из нижнего сливного устройства через кран (4). Технический результат: облегчение и сокращение времени испытаний. 4 ил.

Способ проведения пневматических испытаний герметичности трех степеней защиты нижнего сливного устройства нефтебензинового вагона-цистерны, включающий установление датчика давления, подачу газа в контролируемое устройство, подъем давления газа до заданного значения, выдерживание контролируемого устройства под заданным давлением в течение заданного времени и с контролем значения давления для определения утечки газа, сброс газа, отличающийся тем, что газ представляет собой сжатый азот, контролируемое устройство представляет собой нижнее сливное устройство нефтебензинового вагона-цистерны, датчик давления установлен и закреплен в трубопроводе для испытательной среды после запорных элементов с возможностью контроля давления, нижнее сливное устройство снабжено наконечником, предохранительной крышкой, винтом, расположенным в предохранительной крышке, уплотнительными элементами и кольцевой вставкой, которую устанавливают между наконечником и предохранительной крышкой перед подачей сжатого азота и которую зажимают посредством закручивания винта, давление сжатого азота в нижнем сливном устройстве поднимают до достижения значения 0,28-0,32 МПа, выдерживают нижнее сливное устройство под заданным давлением в течение 3 минут, после чего осуществляют сброс сжатого азота из нижнего сливного устройства.

| Лентопротяжный механизм | 1981 |

|

SU972581A1 |

| СПОСОБ ИСПЫТАНИЯ ЁМКОСТИ НА ГЕРМЕТИЧНОСТЬ | 2017 |

|

RU2710006C2 |

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ЕМКОСТЕЙ | 2005 |

|

RU2298774C1 |

| 0 |

|

SU87015A1 |

Авторы

Даты

2023-05-18—Публикация

2022-11-03—Подача