Изобретение относится к нанесению вручную материала на лакокрасочное покрытие, а именно к лакокрасочным работам для удаления царапин и дефектов окраски поверхности автомобилей и конструкций из гелькоута.

Известен способ нанесения материала на: небольшой участок поверхности лакокрасочного покрытия тампоном (аппликатором) полирующего состава, который затем располировывают круговыми движениями с помощью мягкой ткани. (Патент РФ №2048501, Мкл. C09G 1/02, публ. 20.11.1995)

Недостатком этого технического решения является непродолжительный эффект. Дефекты на лакокрасочном покрытии в виде потускнения, мелких царапин и потертостей маскируются лишь на время,. После обезжиривания такой поверхности обезжиривателем на спиртовой основе (С2Н5ОН), или нескольких моек специальными моющими кислотно щелочными составами, вышеперечисленные дефекты вновь появятся на поверхности. Этим способом нельзя устранить выцветание или следы перехода по лаку при частичной перекраске поверхности.

Наиболее близким к предложенному является способ нанесения материала на лакокрасочное покрытие несколькими циклами нанесения указанной композиции, предпочтительно с использованием нескольких полировальных тампонов с уменьшающейся абразивностью для обеспечения более тонкой полировки поверхности автомобиля. Обычно для удаления царапин и получения гладкой поверхности достаточно примерно трех циклов с общей продолжительностью от 4 до 5 минут. В конкретных случаях можно использовать дополнительные циклы нанесения композиции и полировки. (Патент РФ №2375400, Мкл. C09G 1/02, публ.10.12.2009)

Недостатком этого технического решения является наличие операций удаления верхнего слоя поврежденного лакокрасочного покрытия. Абсолютно любой прозрачный, лаковый слой имеет критическую величину. Для того, чтобы потускневшей поверхности вернуть блеск и гладкость, необходимо, применяя специальное оборудование (абразивные материалы, режущие пасты, полировальные круги), удалить верхнюю часть изношенного покрытия, т.е. за один подход безвозвратно удалить определенное количество (в среднем 8-13) микрон лакового слоя, в зависимости от степени износа восстанавливаемой поверхности. При каждом последующем удалении лакового слоя, окисление и потускнение отполированной поверхности происходит гораздо быстрее. Так же, из-за истончения слоя лака, содержащего UV-абсорберы и светостабилизаторы, снижается степень защиты от ультрафиолетового излучения, ведущее к выцветанию и выгоранию пигмента базового покрытия. Лаковый слой становится гораздо сильнее подвержен разрушению от воздействия окружающей среды и атмосферных осадков. Современные способы окраски напыляют лаковый слой равный 35-55 микрон. Поэтому применять процесс полировки можно ограниченное количество раз. Далее происходит истирание (пробитие) лакового слоя до базового покрытия, влекущее за собой частичную или полную перекраску восстанавливаемого элемента.

Общим недостатком этих технических решений является сложность их применения из -за необходимости использования различных инструментов.

Технической задачей, решаемой предложением, является упрощение восстановления и последующей защиты поврежденных, окрашенных поверхностей с сохранением целостности существующего ранее, оригинального, лакокрасочного покрытия без цикличной, абразивной полировки пастами. После нанесения тонкослойного покрытия на восстанавливаемой поверхности формируется абсолютно прозрачный, перманентный, защитный слой, величиной 7-10 мкм. Полученный слой можно, обслуживая, корректировать (производить мягкие полировки), при необходимости наносить сверху всевозможные консерванты, воски, и т.д. Образовавшийся на поверхности слой выступает в роли барьера между существующей ранее, оригинальной окраской и окружающей средой, тем самым принимая на себя воздействия, вызванные повседневной эксплуатацией окрашенных поверхностей и конструкций из гелькоута. Технологический процесс позволяет восстанавливать поврежденную структуру покрытия методом повторного нанесения состава на ранее обработанные им поверхности. Работы осуществляются неограниченное количество раз, без вреда для оригинальной окраски восстанавливаемого элемента. Застывший слой, прошедший полный процесс полимеризации невозможно смыть, удалить различными обезжиривателями, или растворителями. Удаление состава с окрашенной поверхности или гелькоута возможно лишь только с применением метода абразивной шлифовки.

Для решения этой технической задачи предлагается способ нанесения материала на подготовленное и обеспыленное покрытие вручную аппликатором, состоящим из наполнителя, пропитанного приготовленным составом, и оболочки, несколькими циклами горизонтальными, вертикальными, или круговыми движениями, оболочка выполнена нетканой из полиэфира, а наполнитель из прочного безворсового белого волокна, содержащего 81 - 79% целлюлозы и 19 -21% полипропилена, при температуре 18-28°С, влажности воздуха не более 75%, на аппликатор оказывают давление 210-350 г при скорости движения аппликатора по поверхности от 35 до 50 см/сек, осуществляя визуальный контроль укрывной способности образующейся пленки и растекания по элементу нанесенного состава при освещении источником света с температурой свечения 5700-6400 К, производят наслаивание материала на обрабатываемую поверхность, постепенно перемещая аппликатор по плоскости на 1/3 его ширины, и по мере загрязнения рабочей поверхности аппликатора, меняя его сторону, проходя аппликатором по одной и той же траектории не более трех раз. Периодически по мере расхода материала в течение 1-2 секунд добавляют свежие порции материала на рабочую поверхность аппликатора, отрывая его от плоскости, перед стыковкой слоев выполняют круговое движение аппликатором по участку 18-22 см2.

Предлагаемый способ может быть использован для нанесения группы материалов растворов пленкообразующих веществ (смол или полимеров) в органических растворителях, или на водной основе, отверждаемых реакцией окислительной полимеризации, или УФ-излучением.

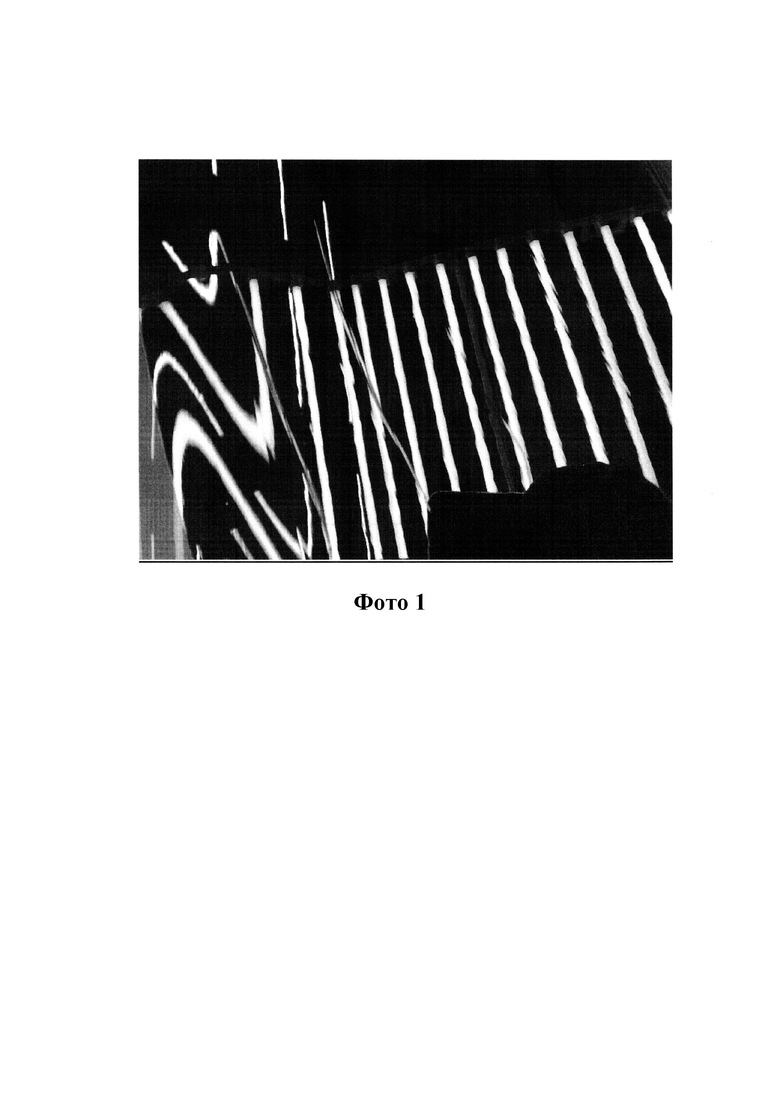

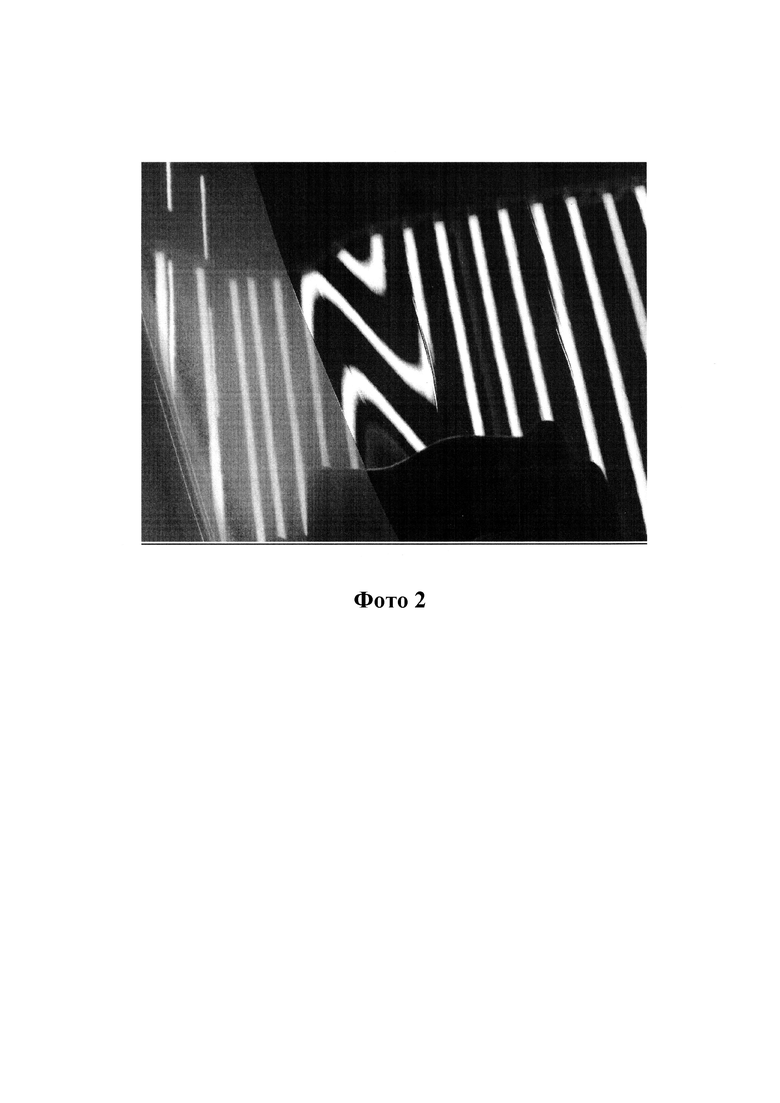

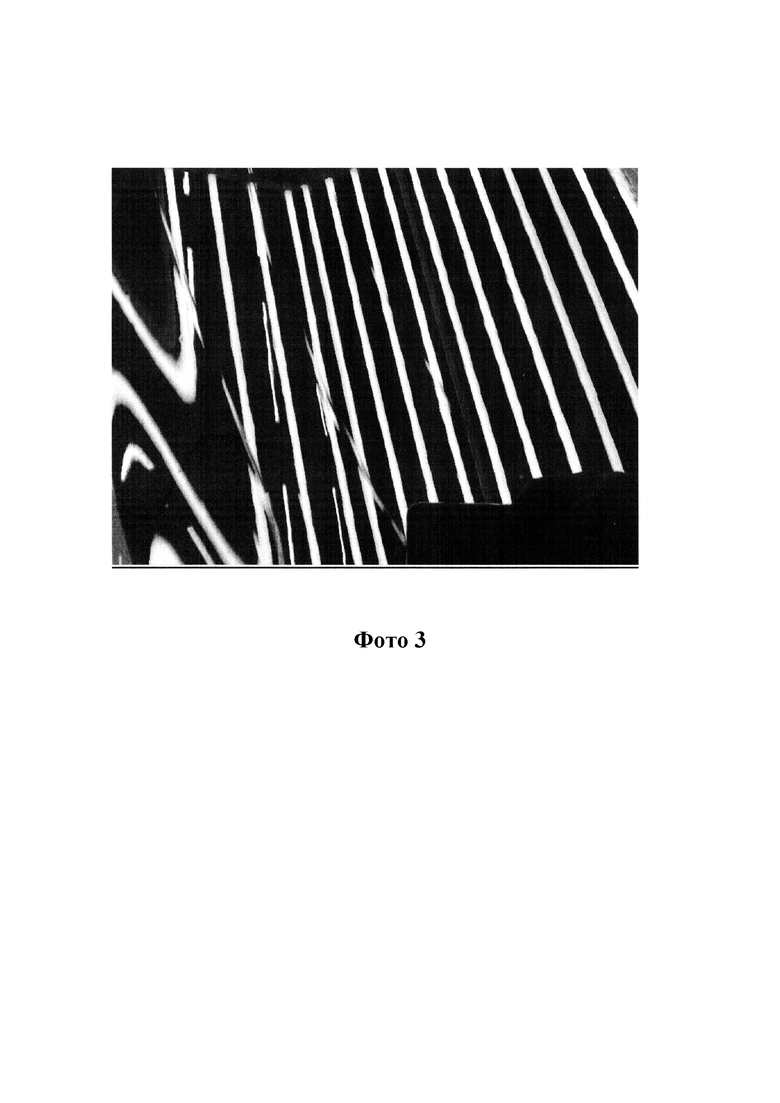

Соблюдение температурного режима 18-28°С обеспечивает равномерное растекание материала по поверхности, испарения сольвентов, идеальной стыковки слоев, а так же возможности производить наслаивание состава на элементе. При более низкой температуре происходит нарушение процесса химической реакции, в нанесенном слое образуются очень жирные полосы, срывающиеся в подтеки, особенно на вертикальных поверхностях. После нанесения возможно появление просадок, матовых участков (Фото 1, 2, 3). При более высокой температуре химическая реакция происходит очень быстро, что ведет к мгновенному испарению сольвентов и полимеризации нанесенного состава. Образующиеся полосы после прохода аппликатором, не успевают расплываться и застывают. Реализовать правильную стыковку слоев, особенно на больших элементах при такой температуре невозможно (Фото 4).

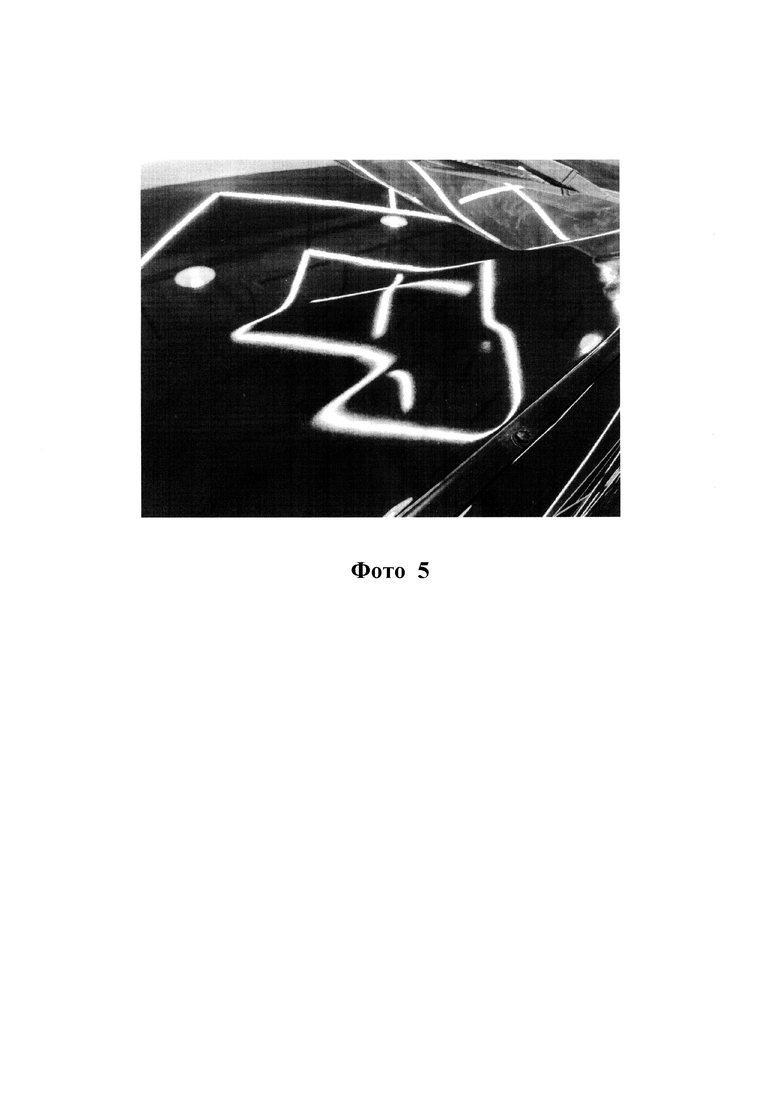

При повышении влажности воздуха более 75% наносимый состав абсорбирует влагу из воздуха, что отражается на качестве формируемого слоя, поверхность может стать тусклой, покрыться кратерами, снижается твердость образованной пленки покрытия (Фото 5).

При увеличении давления на аппликатор более 350 г происходит не наслоение материала, а его снятие, что ведет к образованию на обрабатываемой поверхности очень тонкой пленки состава, вследствие чего, невозможно правильно осуществить стыковку слоев и сформировать защитную пленку величиной 7-10 мкм, а при давлении менее 210 г, если наносимые элементы имеют разные формы, углубления, выпуклости, изгибы, в этих местах возникают пропуски, не покрытые участки. Причина - недостаточное прилегание аппликатора к наносимой поверхности (фото 6).

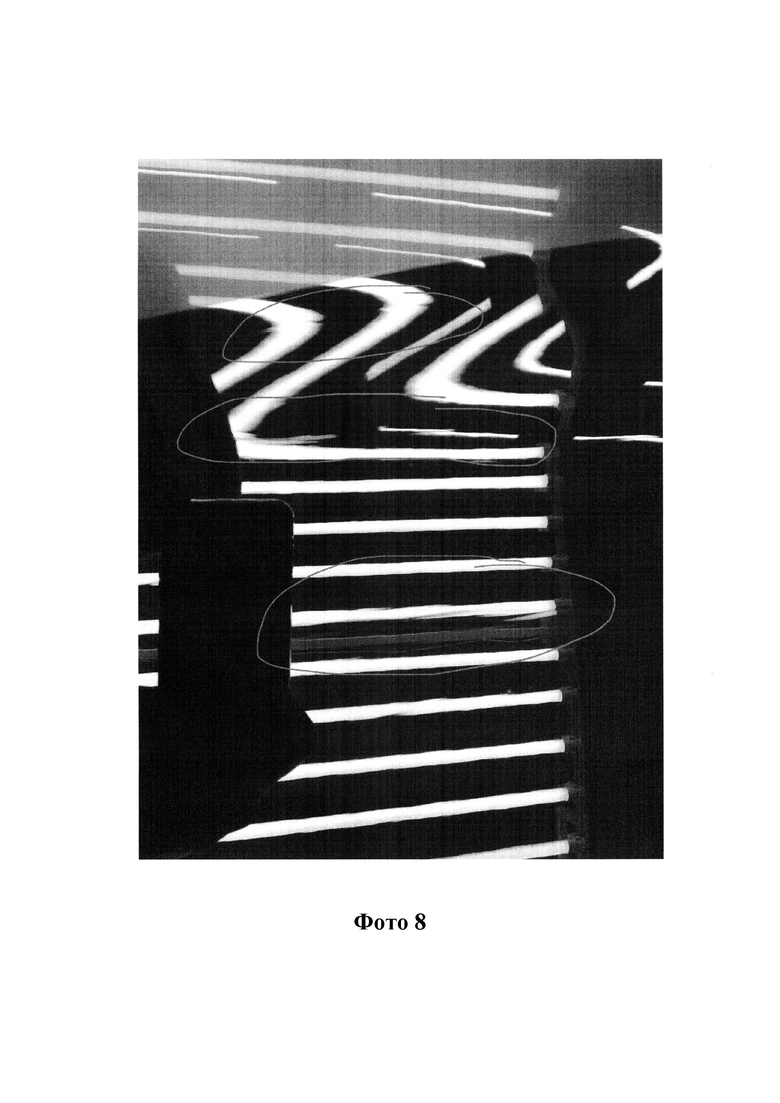

Экспериментально установлено, что для осуществления процесса наслаивания продукта и равномерного растекания его по поверхности, скорость движения аппликатором колеблется в диапазоне 35-50 см/сек. Чем выше температура и больше площадь покрываемого элемента, тем выше скорость движения аппликатором. В противном случае на поверхности будут оставаться дефекты в виде полос, из за малой толщины сформированной пленки. При увеличении скорости движения аппликатора выше 50 см/сек на поверхности могут возникать мелкие пузыри (фото 7), а при скорости менее 35 см. возможно не полное растекание полос на поверхности нанесенного слоя материала (фото 8).

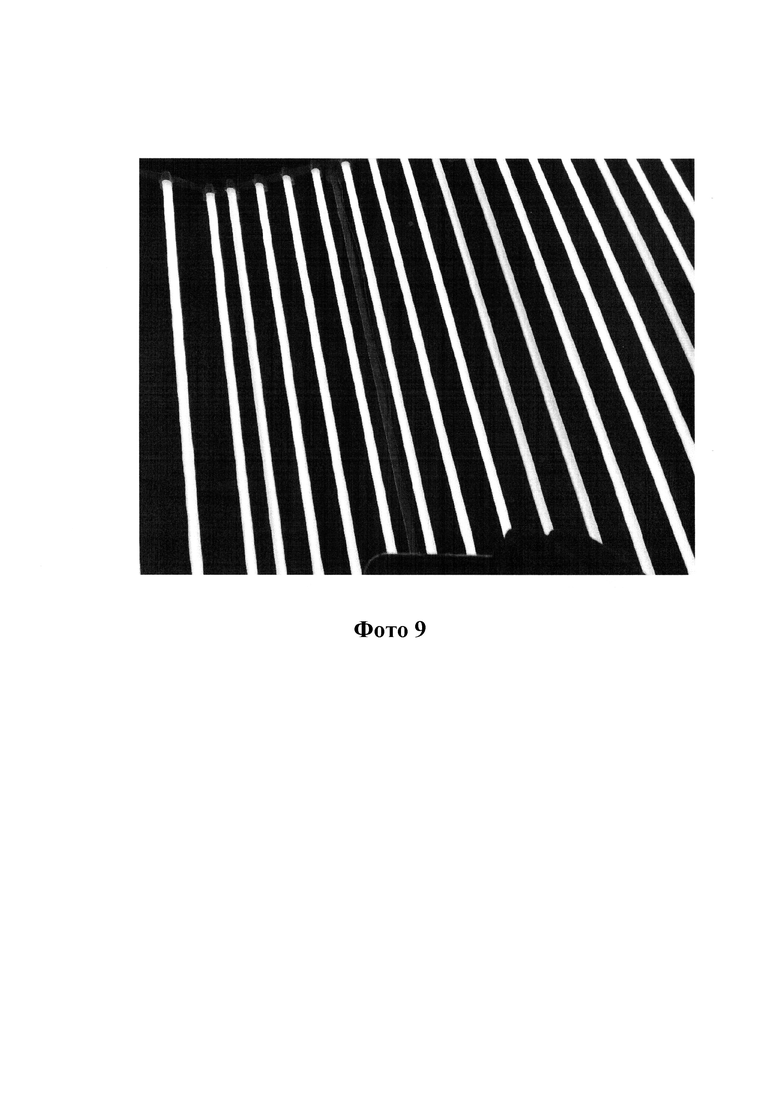

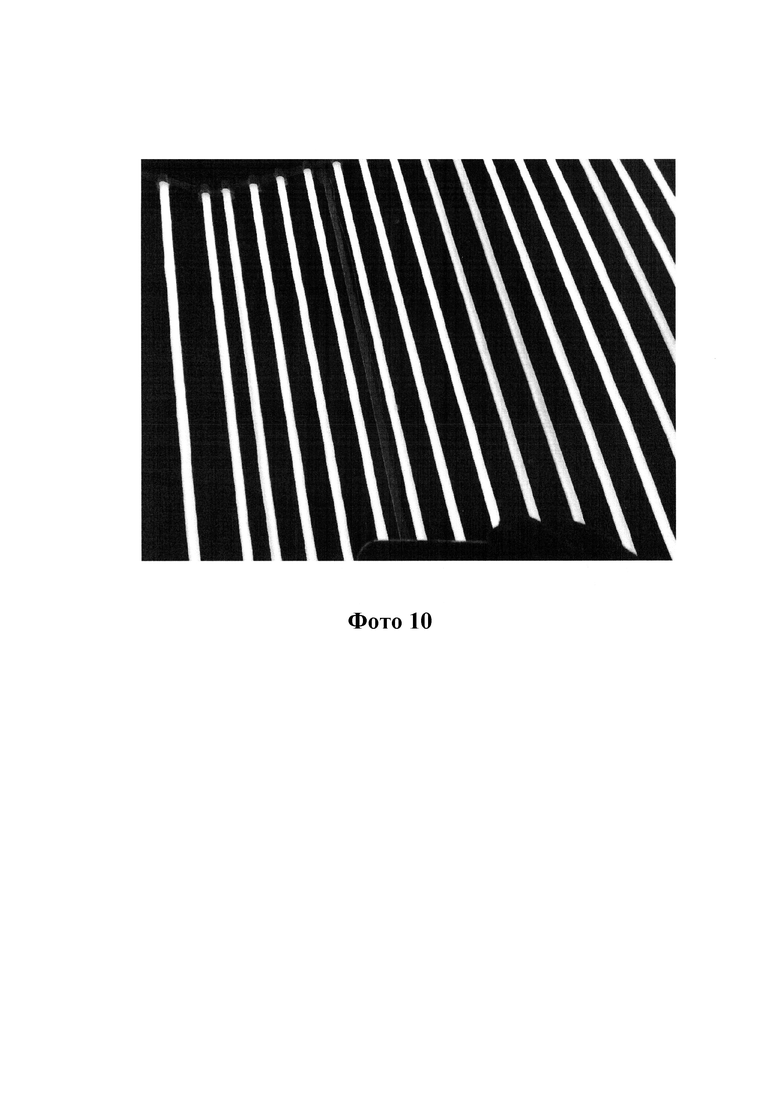

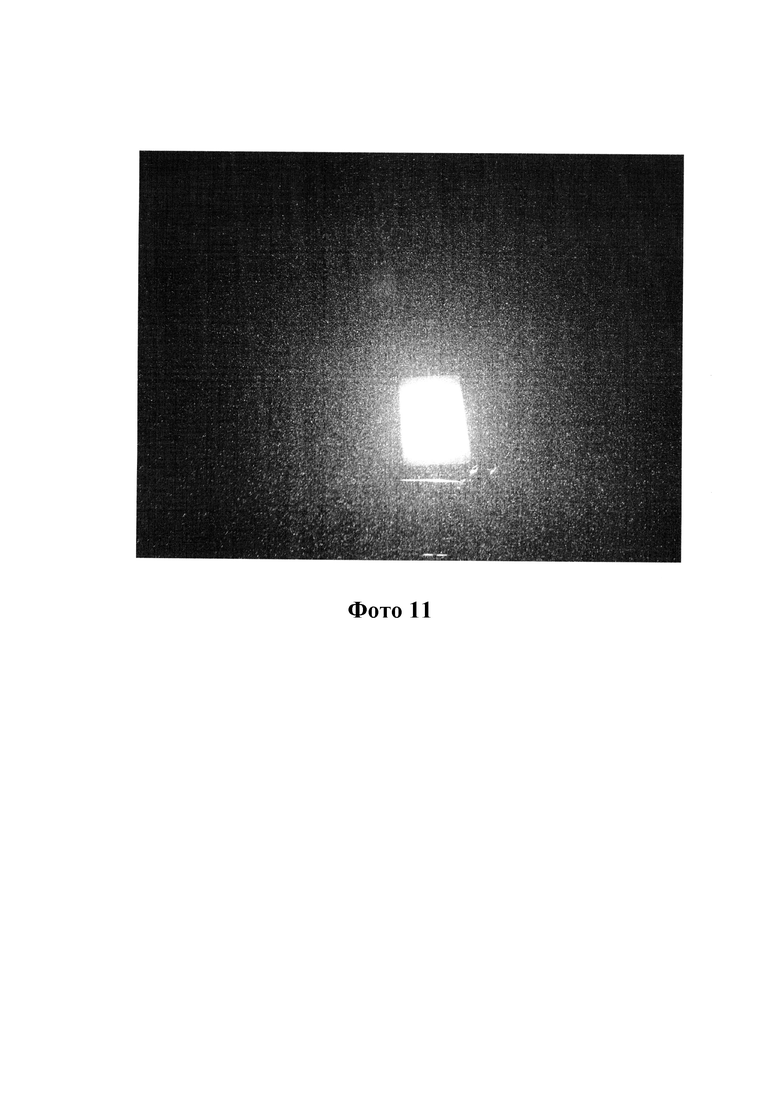

Источник света температурой свечения 5700-6400 К. при равномерном освещении всего обрабатываемого участка позволяет оценивать и контролировать качество поверхности формируемого слоя в процессе нанесения материала, следить за растеканием продукта, отсутствием пропусков, пыли, мусора, образования кратеров, а так же после добавления состава на аппликатор осуществлять правильную стыковку наносимых слоев и не раскрывает глубину цвета базы (фото 9, 10). Более желтый спектр, 4000-4300 К просвечивает насквозь лаковый слой, раскрывая цвет базы окрашенного элемента, что усложняет контроль качества покрытия в процессе нанесения. Полосы и какие-либо дефекты на поверхности нанесенного слоя невозможно быстро разглядеть и попытаться сразу же их исправить (фото 11, 12)

Дозировку продукта на аппликатор осуществляют, визуально контролируя наносимым слой, тактильно ощущая сопротивление скольжения аппликатора по плоскости. Экспериментально установлено, что для формирования на поверхности лакокрасочного покрытия или гелькоута защитного слоя в диапазоне 7-10 мкм, на 1 м2 расходуется примерно 30 мл рабочего состава.

Пример реализации предложения:

Нанесение материала на лакокрасочное покрытие или изделие из гелькоута производят двухслойным многосторонним аппликатором при температуре 18-23°С и влажности воздуха не более 75%.

Аппликатор выполнен из внутреннего наполнителя и внешней оболочки, размером 7×17 см. Внешняя оболочка аппликатора - белая, стерильная салфетка Kimtech арт.3871400, состоящая на 100% из полиэфира. Ее нетканая, открытая структура обеспечивает необходимое скольжение по покрываемой поверхности, а так же исключает попадание ворса. Салфетка цепляет и удерживает загрязнения, пылинки, ворсинки попавшие в слой в процессе нанесения материала. Внутренний наполнитель - комбинированное, прочное волокно без ворса, белого цвета, содержащее 79% целлюлоза и 21% полипропилена, Kimtech, Арт 28641. Эти материалы безворсовые; не содержат силикона, клея и других вяжущих веществ; безопасны для использования в огнеопасных зонах; совместимы практически со всеми растворителями, включая МЕК, МРК, ТСЕ, ацетон и изопропанол.

Предварительно обрабатываемую поверхность обеспыливают липкой салфеткой, пропитывают чистый аппликатор примерно 35-40 мл приготовленного состава, В процессе нанесения состава горизонтальными, вертикальными, или круговыми движениями исходя из специфики и сложности обрабатываемой поверхности при давлении на аппликатор около 210-350 г при скорости движения аппликатора по поверхности от 35 до 50 см/сек, в зависимости от температуры и качества лакокрасочного покрытия, осуществляя визуальный контроль укрывной способности образующейся пленки и растекания нанесенного состава по элементу. По одной и той же траектории можно пройти аппликатором не более трех раз, постепенно производя наслаивание материала на обрабатываемую поверхность. В процессе нанесения аппликатор постепенно перемещают по плоскости на 1/3 его ширины. Периодически, отрывая аппликатор от плоскости, в течение 1-2 секунд, осуществляют добавление свежей порции состава на рабочую поверхность аппликатора. Далее, снова прикладывая аппликатор к обрабатываемому элементу, продолжают нанесение, пока поверхность полностью не будет покрыта продуктом. По мере загрязнения рабочей поверхности аппликатора, при нанесении состава, сторона меняется. Если подливать состав прямо на наносимую поверхность, или на торец аппликатора, возможен неконтролируемый розлив, разбрызгивание и попадание состава на уже обработанный участок.

Для визуального контроля процесса используют источник света с температурой свечения 5700-6400 К, равномерно освещающий весь обрабатываемый элемент, что позволяет оценивать и контролировать качество поверхности формируемого слоя, следить за отсутствием пыли, мусора, образования кратеров, а так же, после добавления состава на аппликатор, осуществлять правильную стыковку наносимых слоев,.

В зависимости от выбранного способа нанесения материала формируются горизонтальные, вертикальные, или круговые полосы. Они могут быть толстыми, ярко выраженными, на вертикальных плоскостях срываясь в подтеки, что свидетельствует о неправильной дозировке материала на аппликатор и избыточном количестве продукта на покрываемой поверхности. В следствие недостаточной пропитки аппликатора составом и формирование на поверхности очень тонкой пленки, не позволяющей нанесенному материалу равномерно распределиться по обрабатываемой поверхности, полосы могут быть тонкими и частыми, В течении 5 минут, в зависимости от твердости и температуры покрываемой поверхности, а также температуры воздуха в рабочем помещении, происходит стыковка слоев, самостоятельное растекание полос и выравнивание по поверхности. Никакое располировывание нанесенного состава микрофибрами не требуется. Нанесение считается идеальным, когда на покрытой поверхности отсутствуют полосы, мусор или пылинки в слое. Если спустя 5 минут после нанесения продукта, в слое присутствуют ранее перечисленные дефекты, материал следует полностью удалить с обработанной поверхности. Для удаления еще не застывшего состава применяют нетканые салфетки, состоящие из 100% полипропилена, устойчивые к растворителям, плотностью 70 г/м2. или используют обтирочные салфетки Kimtech, арт. 7623, соответствующие 4 классу чистоты помещения по стандарту ISO. В качестве очищающей жидкости применяют акриловый растворитель Р-12 или ацетон. Далее выжидают не менее 30 минут для «остывания» этого элемента от воздействия агрессивных составов, и процесс нанесения материала повторяют.

Предлагаемый способ позволяет осуществлять установку тонкослойного покрытия и формировать на восстанавливаемой поверхности перманентную пленку толщиной 7-10 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| АППЛИКАТОР ДЛЯ РОТАЦИОННОГО РАСПЫЛИТЕЛЯ И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ | 2007 |

|

RU2430790C2 |

| АНТИСТАТИЧЕСКАЯ КОМПОЗИЦИЯ ВЕЩЕСТВ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТЬ ИЗДЕЛИЙ ИЗ СТЕКЛОПЛАСТИКА | 2023 |

|

RU2815021C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ УПРОЧНЕННЫХ ДЕТАЛЕЙ ИЗ ХИМИЧЕСКИ АКТИВНОГО МАТЕРИАЛА | 2021 |

|

RU2764537C1 |

| МЯГКАЯ НА ОЩУПЬ, МНОГОСЛОЙНАЯ ЛАКОКРАСОЧНАЯ ПЛЕНКА С НИЗКИМ УРОВНЕМ БЛЕСКА, ПОЛУЧАЕМАЯ ТЕРМОФОРМОВАНИЕМ | 2013 |

|

RU2617479C2 |

| Лаковая композиция | 2015 |

|

RU2613915C1 |

| Способ реставрации повреждений лакокрасочных покрытий транспортных средств | 2022 |

|

RU2774511C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНОГО ПОКРЫТИЯ ИЗДЕЛИЯ С ХУДОЖЕСТВЕННОЙ РОСПИСЬЮ | 1995 |

|

RU2118597C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМООБРАТИМОГО НОСИТЕЛЯ ЗАПИСИ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТАКОГО НОСИТЕЛЯ | 2013 |

|

RU2575816C1 |

| СОСТАВ ДЛЯ УДАЛЕНИЯ ГРАФИЧЕСКОГО ИЗОБРЕТЕНИЯ С ПЛЕНОЧНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2103297C1 |

| СПОСОБ НАНЕСЕНИЯ ЛАКОВОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ (ТВЭЛОВ) С ОБОЛОЧКАМИ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ ПЕРЕД СНАРЯЖЕНИЕМ ИХ В КАРКАС ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ (ТВС) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2537951C2 |

Изобретение относится к нанесению вручную материала на лакокрасочное покрытие, а именно к лакокрасочным работам для удаления царапин и дефектов окраски поверхности автомобилей и конструкций из гелькоута. Способ нанесения материала на покрытие, предварительно подготовленное и обеспыленное, вручную аппликатором, состоящим из наполнителя, пропитанного приготовленным составом, и оболочки, несколькими циклами горизонтальными, вертикальными или круговыми движениями. При этом оболочка выполнена нетканой из полиэфира, а наполнитель из прочного безворсового белого волокна, при температуре 18-28°С, влажности воздуха не более 75%, на аппликатор оказывают давление 210-350 г при скорости движения аппликатора по поверхности от 35 до 50 см/сек, осуществляя визуальный контроль укрывной способности образующейся пленки и растекания нанесенного состава по элементу при равномерном освещении источником света с температурой свечения 5700-6400 К, производят наслаивание материала на обрабатываемую поверхность, постепенно перемещая аппликатор по плоскости на 1/3 его ширины, выполняют круговое движение аппликатором по участку 18-22 см2, проходя по одной траектории не более трех раз, периодически по мере расхода материала в течение 1-2 секунд осуществляют добавление свежей порции материала на рабочую поверхность аппликатора, отрывая его от плоскости. Техническим результатом заявленного изобретения является упрощение восстановления и последующей защиты поврежденных окрашенных поверхностей с сохранением целостности существующего ранее оригинального лакокрасочного покрытия без цикличной абразивной полировки пастами, при этом после нанесения тонкослойного покрытия на восстанавливаемой поверхности формируется абсолютно прозрачный перманентный защитный слой величиной 7-10 мкм. 1 з.п. ф-лы, 12 фото.

1. Способ нанесения материала на покрытие, предварительно подготовленное и обеспыленное, вручную аппликатором, состоящим из наполнителя, пропитанного приготовленным составом, и оболочки, несколькими циклами горизонтальными, вертикальными или круговыми движениями, отличающийся тем, что оболочка выполнена нетканой из полиэфира, а наполнитель из прочного безворсового белого волокна, при температуре 18-28°С, влажности воздуха не более 75%, на аппликатор оказывают давление 210-350 г при скорости движения аппликатора по поверхности от 35 до 50 см/сек, осуществляя визуальный контроль укрывной способности образующейся пленки и растекания нанесенного состава по элементу при равномерном освещении источником света с температурой свечения 5700-6400 К, производят наслаивание материала на обрабатываемую поверхность, постепенно перемещая аппликатор по плоскости на 1/3 его ширины, выполняют круговое движение аппликатором по участку 18-22 см2, проходя по одной траектории не более трех раз, периодически по мере расхода материала в течение 1-2 секунд осуществляют добавление свежей порции материала на рабочую поверхность аппликатора, отрывая его от плоскости.

2. Способ нанесения материала на покрытие по п. 1, отличающийся тем, что по мере загрязнения рабочей поверхности аппликатора меняют его сторону.

| КОМПОЗИЦИИ ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ С УМЕНЬШЕННЫМ СОДЕРЖАНИЕМ ЛЕТУЧИХ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2004 |

|

RU2375400C2 |

| СПОСОБ ФОРМИРОВАНИЯ ПОВЕРХНОСТНОГО ПОКРЫТИЯ И УСТРОЙСТВО И КОМПОЗИЦИЯ ДЛЯ ФОРМИРОВАНИЯ ПОВЕРХНОСТНОГО ПОКРЫТИЯ | 2017 |

|

RU2682344C1 |

| ИММУНОТРОПНЫЙ ПРЕПАРАТ "ВИТУЛИН А" | 2001 |

|

RU2236247C2 |

| US 3965519 A, 29.06.1976 | |||

| CN 102417811 A, 18.04.2012. | |||

Авторы

Даты

2023-05-22—Публикация

2022-01-18—Подача