Изобретение относится к области технологий получения материалов с радиационнозащитными или нейтроннозащитными свойствами и может быть использовано для изготовления деталей из химически активного материала с улучшенными эксплуатационными характеристиками.

Актуальность решаемой проблемы основана на необходимости получения деталей из химически активного материала (например, гидрида лития) с улучшенными эксплуатационными характеристиками (механическая прочность при сжатии, стабильность химического состава, совместимость с защитным покрытием).

Из уровня техники известен способ изготовления радиационнозащитных деталей (патент РФ №2499322, публ. 20.11.13 г., МПК H01J 45/00), включающий изготовление герметизирующей оболочки космической ядерной энергетической установки на основе гидрида лития.

Однако в известном способе детали из материала в виде гидрида лития выполняют функцию только герметизации, в связи с чем в способе изготовления не предусмотрены условия обеспечения высокой механической прочности изделий.

Известен способ получения нейтроннозашитного термостойкого материала на основе гидрида титана (патент РФ №02522580, публ. 20.07.14 г., МПК G21F 1/00), согласно которому компоненты формуемой смеси перемешивают до однородного состояния, заливают в формы и отверждают, после чего формуемую смесь подвергают термообработке при 300°С.

Известен в качестве прототипа заявляемого способ изготовления радиационной защиты с гидридом лития (патент РФ №2137225, МПК G21C 11/02, публ. 10.09.1099 г.). включающий изготовление деталей заданного профиля из химически активного материала (гидрида лития) и диспергиризованного в него тяжелого компонента (порошка вольфрама) в виде отвержденного монолита, термообработку при 450-550°С, в результате которого получают материал с улучшенными радиавдоннозащитными свойствами и повышенной массогабаритной характеристикой многокомпонентной радиационной защиты.

К недостаткам известного способа относятся сложность состава материала и способа его изготовления, а также отсутствие условий и средств, предусмотренных для повышения прочностных свойств по сжатию и для уменьшения газообразования при эксплуатации готовых изделий в условиях воздействия агрессивных факторов среды.

Задачей авторов изобретения является разработка способа изготовления прессованных упрочненных деталей из химически активного материала.

Технический результат при использовании предлагаемого способа заключается в улучшении эксплуатационных характеристик, а именно стабильности химического состава, механической прочности при сжатии по сравнению с прототипом, а также обеспечение условий для повышения адгезии защитного покрытия, наносимого перед эксплуатацией в условиях воздействия агрессивных факторов среды.

Указанные решение технической проблемы и новый технический результат обеспечиваются тем, что в отличие от известного способа изготовления деталей из химически активного материала, включающего предварительное получение формованием изделий из химически активного материала, термическую обработку полученных изделий, согласно предлагаемому способу для получения прессованных упрочненных деталей из химически активного материала (например, гидрида лития) предварительно берут порошкообразный химически активный материал в виде гидрида лития природного изотопного состава, проводят формование деталей заданного профиля прессованием при удельной нагрузке прессования не менее 3 т/см2 при комнатной температуре, затем ведут последующую термообработку прессованных деталей при помещении их в герметичный контейнер, который вакуумируют до давления 140-170 Па и ведут подъем температуры до 500-600°С со скоростью нагрева не более 10°С/мин. Процесс термообработки ведут в течение 1-5 часов с последующим охлаждением и выдержкой в контейнере в течение не менее 3 часов, при этом поддерживают заданную степень разряжения в герметичном контейнере в пределах 140-170 Па.

Предлагаемый способ упрочнения прессованных деталей из химически активного материала поясняется следующим образом.

Первоначально берут порошковый химически активный материал -гидрид лития природного изотопного состава.

Из химически активного материала - гидрида лития природного изотопного состава прессуют деталь заданного профиля давлением не менее 3 т/см2 при комнатной температуре, а затем прессованные детали подвергают термообработке, помещая детали в герметичный контейнер, который вакуумируют до степени разряжения 140-170 Па, и осуществляют подъем температуры со скоростью не более 10°С/мин до 500-600°С; в ходе последующей трехчасовой выдержки и естественного охлаждения поддерживают заданную степень разрежения в герметичном контейнере на уровне 140-170 Па.

Такой режим термообработки, как это подтверждено экспериментально, обеспечивает стабилизацию связей между центрами кристаллической решетки химически активного материала готовых деталей, что в конечном итоге приводит к повышению механической прочности на сжатие, обеспечение которой критично для таких изделий, эксплуатируемых в условиях воздействия силовых нагрузок, атмосферы и температур.

Как вариант, герметичный контейнер с деталью перед термообработкой вакуумируют, затем заполняют инертной средой, предпочтительно в виде газообразного аргона, нагрев и выдержку ведут в среде аргона.

Контейнер с деталью перед термообработкой вакуумируют, затем заполняют аргоном с абсолютной влажностью не более 0,2 г/м3. Нагрев, выдержку в течение 1-5 часов и естественное охлаждение ведут в среде аргона.

Экспериментально было подтверждены достижение стабильности химического состава материала деталей, повышение механической прочности и совместимость с защитным покрытием, при сочетании условий прессования и термообработки. Также показано, что при использовании в качестве инертной среды именно аргона, исключается риск воздействия агрессивных факторов среды - влаги и воздуха, при взаимодействии с которыми могут образоваться продукты (газообразный водород, гидроокись лития и оксид лития), которые при эксплуатации деталей из химически активного материала с нанесенным защитным лакокрасочным покрытием в условиях воздействия температур и других агрессивных факторов могут негативно сказаться на адгезии защитных покрытий к поверхности деталей.

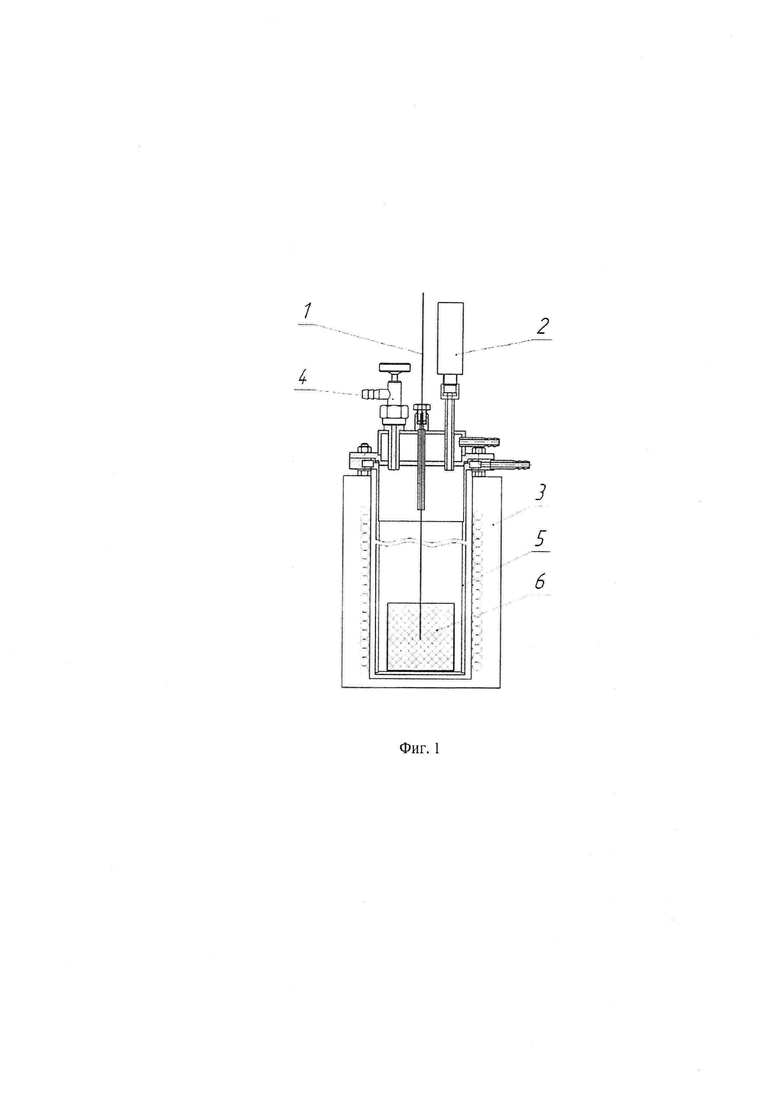

На фиг. 1 представлена общая схема устройства для реализации предлагаемого способа. В герметичном контейнере 5 размещены:

1 - термопара КТХА; 2 - датчик абсолютного давления; 3 - печь; 4 -кран для отбора газовых проб; 6 - деталь из химически активного материала.

Предлагаемый способ осуществляли с использованием устройства для проведения термообработки (фиг. 1), которое помещено в полость печи 3, режим давлений и температурный режим контролировался посредством датчика давления 2, термопары 1. В полости контейнера 5 размещали детали 6 из химически активного материала. Для отбора газовых проб и контроля их содержания предусмотрен кран 4.

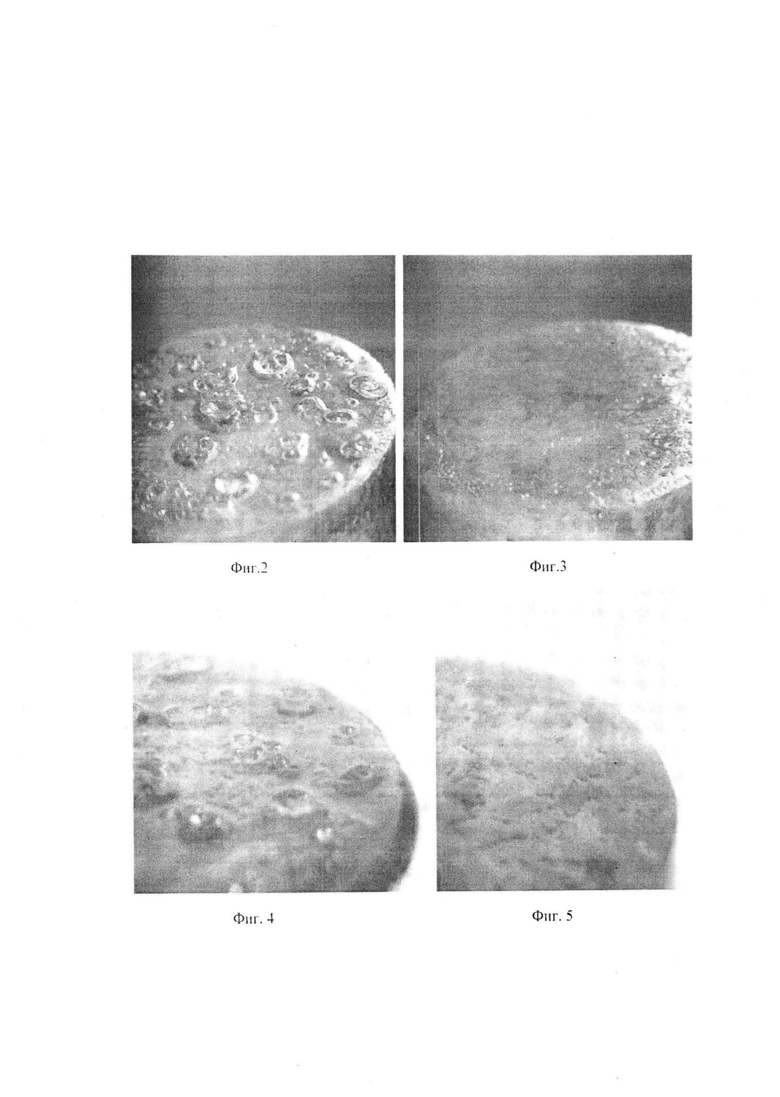

На фиг. 2, 4 представлены фото, где показаны вид поверхности деталей из химически активного материала, иллюстрирующего состояние поверхности без термообработки с последующим нанесением защитного лакового покрытия.

На фиг. 3, 5 - фото поверхности деталей из химически активного материала с термообработкой с последующим нанесением защитного лакового покрытия. Из представленных иллюстраций видно, что при использовании термообработки, предусмотренной заявляемым способом, обеспечивается технический результат, заключающийся в снижение риска появления вздутий и дефектов на поверхности деталей, что положительно будет сказываться на адгезии наносимых защитных лаковых покрытий к химически активному материалу деталей - гидриду лития.

Таким образом, при использовании предлагаемого способа обеспечивается более высокий по сравнению с прототипом результат, заключающийся в улучшении эксплуатационных характеристик, а именно, увеличении механической прочности, снижении газовыделения и обеспечение условий высокой адгезии защитного лакокрасочного покрытия, наносимого на детали из химически активного материала - гидрида лития.

Возможность промышленной реализации предлагаемого изобретения подтверждается следующими примерами конкретного выполнения.

Пример 1. В лабораторных условиях был опробован предлагаемый способ при выполнении следующих условий с использованием необходимых оборудования и материалов.

Первоначально детали из химически активного материала (гидрида лития природного изотопного состава) изготавливали методом холодного прессования в размер. Прессование осуществляли в специальных формах при удельной нагрузке прессования 3 т/см2 и температуре в помещении (20±5)°С. Взятие навески материала осуществляли в атмосфере аргона с абсолютной влажностью не более 0,2 г/м3; засыпку навески, прессование, распрессовку, определение масс-геометрических параметров проводили в атмосфере воздуха при относительной влажности не более 70% с минимальным временем нахождения детали во влажной среде.

Деталь из химически активного материала цилиндрической формы диаметром ~ 60 мм и высотой ~ 50 мм, массой ~ 108 г размещали в контейнере 5, который вакуумировали до давления 140-170 Па, измеряемого датчиком 2, затем заполняли аргоном с абсолютной влажностью не более 0,2 г/м3. Вели подъем температуры в печи (фиг. 1, п. 3) со скоростью 10°С/мин до 600°С, далее следовала трехчасовая выдержка и естественное охлаждение контейнера с контролем температуры с помощью термопары 1.

После охлаждения и стабилизации температуры фиксировали давление газа в контейнере 5, отбирали пробу посредством подключения крана 4 к герметичной колбе и анализировали состав газовой среды методом адсорбционной газовой хроматографии.

Эффект заключался в следующем:

При повторном нагреве до 600°С удельное (на площадь поверхности) выделение водорода из детали уменьшалось в пять раз - от 0,91⋅10-4 до 0,17⋅10-4 моль/см2, удельное (по массе) выделение водорода - от 1,28-10 до 0,24⋅10-4 моль/г по сравнению с первичным нагревом. Следовательно, при эксплуатации деталей, прошедших термическую обработку, в интервале температур (20…600)°С газовыделение уменьшается в пять и более раз, т.к. химический состав материала при отжиге стабилизируется, а именно, существенно снижается содержание примесного гидроксида лития, который при повышении температуры реагирует с гидридом лития с выделением водорода.

Пример 2. Детали цилиндрической формы диаметром ~ 20 мм и высотой ~ 20 мм, массой ~ 5 г из гидрида лития природного изотопного состава изготавливали по технологии, приведенной в примере 1.

Детали размещали в контейнере (фиг. 1), который вакуумировали до давления 140-170 Па. Две группы деталей поочередно нагревали со скоростью 10°С/мин до 500 и 600°С соответственно, далее следовала выдержка 3,5 ч и естественное охлаждение контейнера. После охлаждения детали извлекали и испытывали на сжатие.

Предел прочности при сжатии деталей, прошедших термообработку при 500 и 600°С, увеличился на 37% и 57%, условный предел текучести снизился на 41% и 28%, относительная остаточная деформация увеличилась в 11,5 и 11,7 раз соответственно.

Пример 3. Детали цилиндрической формы диаметром ~ 35 мм и высотой ~ 25 мм, массой ~ 18,5 г из гидрида лития природного изотопного состава изготавливали по технологии, приведенной в примере 1.

Детали размещали в контейнере (фиг. 1), который вакуумировали до давления 140-170 Па. Контейнер нагревали со скоростью 10°С/мин до 500°С, далее следовала выдержка 3,5 ч и естественное охлаждение.

На охлажденные детали методом пневматического распыления наносили лаковое покрытие на основе алкидно-уретанового лака. При этом на деталях, подвергшихся термической обработке, получали бездефектное сплошное покрытие (фиг. 3, 5).

Таким образом, как это показали примеры реализации заявляемого способа, при использовании всех условий и материалов, обеспечивается более высокий технический результат по сравнению с прототипом, а именно: повышение механической прочности при сжатии, стабилизация химического состава, а также обеспечение условий для повышения адгезии защитного покрытия, наносимого на детали из химически активного материала (гидрида лития).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ДЕТАЛЕЙ ИЗ ХИМИЧЕСКИ АКТИВНОГО МАТЕРИАЛА | 2022 |

|

RU2792095C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NbAl (Варианты) | 2017 |

|

RU2647424C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ СПЛАВОВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДОВ СИСТЕМЫ Nb-Al | 2016 |

|

RU2624562C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 1997 |

|

RU2121904C1 |

| Способ нанесения износостойкого и коррозионно-стойкого покрытия из порошковых твердых сплавов | 2020 |

|

RU2761568C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ ТРУБЫ И СТАЛЬНАЯ ТРУБА С УКАЗАННЫМ ПОКРЫТИЕМ | 2022 |

|

RU2785211C1 |

| СПОСОБ КАПИЛЛЯРНОЙ ПАЙКИ ДЕТАЛЕЙ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ В ВИДЕ ШТУЦЕРА И ЦИЛИНДРИЧЕСКОЙ ВТУЛКИ | 2006 |

|

RU2375160C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПЕНОАЛЮМИНИЯ | 1999 |

|

RU2180361C2 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ СПЛАВА НА ОСНОВЕ НИКЕЛЯ | 2010 |

|

RU2451767C2 |

| СПОСОБ ОБРАБОТКИ ОТЛИВОК ИЗ ЖАРОПРОЧНОГО СПЛАВА | 2007 |

|

RU2344195C2 |

Изобретение относится к порошковой металлургии, в частности к изготовлению изделий из химически активного порошкового материала. Может использоваться для получения материалов с радиационнозащитными или нейтроннозащитными свойствами. Для получения прессованных деталей в качестве химически активного материала используют порошкообразный гидрид лития природного изотопного состава. Формование деталей заданного профиля проводят прессованием при удельной нагрузке не менее 3 т/см2 при комнатной температуре. Детали размещают в вакуумируемый до 140-170 Па герметичный контейнер и проводят термообработку путем подъема температуры до 500-600°С со скоростью нагрева не более 10°С/мин. Процесс термообработки ведут в течение 1-5 часов с последующим охлаждением и выдержкой в контейнере в течение не менее 3 часов, при этом поддерживают заданную степень разряжения в герметичном контейнере в пределах 140-170 Па. Обеспечивается улучшение эксплуатационных характеристик, а именно механической прочности при сжатии, стабилизация химического состава, а также обеспечение условий для повышения адгезии защитного покрытия, наносимого на детали перед эксплуатацией в условиях воздействия агрессивных факторов среды. 1 з.п. ф-лы, 5 ил., 3 пр.

1. Способ изготовления прессованных упрочненных деталей из химически активного материала, включающий предварительное получение формованием изделий из химически активного материала, термическую обработку полученных изделий, отличающийся тем, что в качестве химически активного материала используют порошкообразный гидрид лития природного изотопного состава, проводят формование деталей заданного профиля прессованием при удельной нагрузке прессования не менее 3 т/см2 при комнатной температуре, затем ведут последующую термообработку прессованных деталей при помещении их в вакуумированный до 140-170 Па герметичный контейнер, причем подъем температуры до 500-550°С ведут со скоростью нагрева не более 10°С/мин, процесс термообработки осуществляют в течение 1-5 часов с последующим охлаждением и выдержкой их в контейнере в течение не менее 3 часов, при этом поддерживают заданную степень разряжения в герметичном контейнере в пределах 140-170 Па.

2. Способ по п. 1, отличающийся тем, что герметичный контейнер с деталью перед термообработкой вакуумируют, затем заполняют аргоном абсолютной влажности не более 0,2 г/см3, нагрев и выдержку деталей из химически активного материала ведут в среде аргона.

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОКОМПОНЕНТНОЙ РАДИАЦИОННОЙ ЗАЩИТЫ С ГИДРИДОМ ЛИТИЯ | 1997 |

|

RU2137225C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ТУГОПЛАВКИХ ХИМИЧЕСКИ АКТИВНЫХ СПЛАВОВ | 1992 |

|

RU2010669C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ Al2O3 - TiCN | 2020 |

|

RU2741032C1 |

| CN 104600281 A, 06.05.2015. | |||

Авторы

Даты

2022-01-18—Публикация

2021-05-21—Подача