Заявленная группа изобретений относится к атомной энергетике и может быть использована при изготовлении тепловыделяющих элементов (твэлов) и снаряжении их в тепловыделяющую сборку (ТВС) преимущественно для водо-водяных энергетических реакторов типа ВВЭР и РБМК.

Известно, что циркониевые сплавы, используемые в качестве оболочек твэлов, имеют склонностью к коррозии главным образом в местах поверхностных повреждений: царапин, задиров и т.п. (см. Металлургия циркония (перевод с английского), под ред. Меерсона Г.А. и Гагаринского Ю.А. - М.: Изд-во «Иностранная литература», 1959, с.298) [1].

Для предупреждения повреждений поверхности твэлов при их снаряжении в каркас ТВС на них наносят защитную полимерную пленку. Наиболее близким к предложенному является способ нанесения лакового покрытия на поверхность тепловыделяющих элементов с оболочками из циркониевых сплавов перед сборкой их в каркас ТВС (см. авторское свидетельство СССР №1045707, опубликовано) [2], согласно которому пучок твэлов в вертикальном положении погружается в ванну ретортного типа, заполненную лаковой смесью, затем выводится на воздух и некоторое время выдерживается для стекания лишней смеси с поверхности твэлов, после чего проводится сушка при температуре 80-90°C.

В качестве лаковой смеси используют раствор поливинилового спирта в дистиллированной воде с содержанием поливинилового спирта 65±6 г/дм3.

При сборке каркаса полимерная пленка резко снижает усилия заталкивания твэлов в ячейки дистанционирующих решеток и предохраняет их (твэлов) поверхность от образования дефектов. После сборки ТВС защитную пленку удаляют промывкой в воде.

Недостатками известного способа являются:

- неравномерная толщина слоя лакового покрытия по длине твэла, которая обусловлена вертикальным его (твэла) положением в процессе сушки (в нижней части пленка в несколько раз толще, чем в верхней);

- чрезвычайно высокий расход лаковой смеси, обусловленный необходимостью заполнения технологических емкостей большого объема и ограничением срока годности свежеприготовленной смеси;

- огромные габариты (в высоту) технологических участков, связанные с вертикальным расположением твэлов в процессе нанесения лака;

- высокая металлоемкость и энергоемкость используемого оборудования;

- сложность его автоматизации и вследствие этого нетехнологичность в условиях массового производства.

Известна наиболее близкая к предлагаемому устройству линия подготовки тепловыделяющих элементов к сборке в тепловыделяющие сборки, выбранная в качестве ближайшего аналога для устройства (см. патент РФ №2127002, G21C 21/02) [3]. Линия подготовки тепловыделяющих элементов (ТВЭЛ) к сборке в тепловыделяющие сборки (ТВС) содержит узел сборки ТВЭЛ в пучок, включающий наклонный стол с отсекателями подачи ТВЭЛ на вертикально подвижные рейки кантователя в виде поворотного каркаса, имеющего по торцам пазы для установки плит с разновысотными ложементами для закрепления в них вышеуказанного пучка ТВЭЛа, устройство съема пучка ТВЭЛ с кантователя на захватное приспособление с буфером, транспортное средство в виде цепного конвейера с направляющей внизу для перемещения тележки захватного приспособления с пучком ТВЭЛ, по оси движения которой в технологической последовательности установлены ванна с водорастворимым лаком с устройством-лебедкой вертикального опускания и подъема разъема направляющей с тележкой, захватным приспособлением с пучком ТВЭЛ с нижним датчиком останова опускания и верхним датчиком останова подъема, сушильную камеру с подпружиненными дверцами и узел разборки пучка ТВЭЛ, включающий кантователь в виде поворотного каркаса с пазами по торцам для размещения плит пучка ТВЭЛ с разновысотными ложементами для размещения ТВЭЛ с устройством съема пучка ТВЭЛ с захватного приспособления на кантователь, снабженный вертикально подвижными рейками наклонный стол с отсекателями выдачи ТВЭЛ.

Недостатком известного устройства является то, что автоматизирован нетехнологичный способ нанесения лакового покрытия при вертикальном расположении пучка твэлов. Поэтому оборудование чрезвычайно громоздко и энергоемко, содержит цепной конвейер, несколько кантователей для перевода твэлов из начального горизонтального положения в вертикальное и обратно, множество захватов и приводов, которые должны работать синхронно. Все это резко снижает надежность работы линии при высоких затратах на ремонтно-эксплуатационные расходы.

Задачами, решаемыми предлагаемой группой изобретений, являются:

- повышение качества наносимого лакового покрытия за счет уменьшения его толщины, повышения адгезии с поверхностью твэла и равномерности по его длине и периметру поперечного сечения;

- снижение расхода лаковой смеси;

- снижение металлоемкости и энергоемкости оборудования, реализующее технологию подготовки твэлов к сборке в ТВС;

- полную автоматизацию операции нанесения покрытия и ее осуществление в ритме автоматизированной линии.

Технический результат, достигаемый предложенным способом, заключается в повышении равномерности толщины наносимого лакового слоя, а также в снижении расхода лака за счет нанесения лака в горизонтальном положении и непосредственно на поверхность твэла без использования большой емкости с лаком.

Технический результат достигается тем, что в способе нанесения лакового покрытия на поверхность тепловыделяющих элементов (твэлов) с оболочками из циркониевых сплавов, заключающемся в том, что приводят поверхность твэлов в контакт с лаком и затем проводят их сушку с образованием лакового покрытия на поверхности твэла, согласно предложению, приведение поверхности твэлов в контакт с лаком и их сушку осуществляют путем их перемещения в горизонтальном направлении вдоль собственной оси последовательно через зону нанесения лака и зону сушки и принудительного и дозированного смачивания при этом в зоне нанесения лака цилиндрической поверхности твэла лаком при проходе его через плотно облегающий эластичный капиллярно-пористый элемент, в который подают лак до заполнения им его пор, при этом перемещение твэлов осуществляют с помощью роликов, образующих две опоры, расположенные соответственно перед зоной нанесения лака и после зоны сушки, при этом расстояние L между опорами выбирают не более длины, на которой прогиб твэла за счет собственного веса равен предельно допустимому значению, а скорость W перемещения твэлов выбирают из условия

W<L/τ

где L - расстояние между опорами;

τ - время сушки лакового покрытия,

а расстояние l между окончанием зоны нанесения лака и началом зоны сушки выбирают из условия

l≤Wτk

где - W - скорость перемещения твэлов;

τk - время от момента нанесения лака до начала образования капли в нижней части твэла.

При перемещении твэлы предпочтительно стыкуют друг с другом с помощью проставок, имеющих тот же наружный диаметр, что и диаметр оболочек твэлов.

Кроме того, последовательное перемещение твэлов через зону нанесения лака и зону сушки могут повторять один или более раз.

В процессе перемещения твэлы можно вращать вокруг собственной оси.

Кроме того, подачу лака прекращают перед прохождением стыка идущих друг за другом твэлов через зону нанесения лака и возобновляют вновь после прохода стыка через указанную зону.

Кроме того, сушку могут осуществлять путем создания осесимметричного движения нагретого газового потока вокруг цилиндрической поверхности движущихся твэлов с обеспечением на выходе из зоны сушки температуры поверхности твэлов с лаковым покрытием не более 90°C.

Технический результат, достигаемый предложенным устройством, заключается в снижении материалоемкости и энергоемкости устройства.

Технический результат достигается тем, что устройство для нанесения лакового покрытия на поверхность тепловыделяющих элементов (твэлов) с оболочками из циркониевых сплавов содержит камеру нанесения лака и камеру сушки, при этом указанные камеры имеют соосные каналы для прохода твэла, а перед входом в камеру нанесения лака и после выхода из камеры сушки установлены приводы для продольного перемещения твэлов, при этом камера нанесения лака соединена со средством подачи лака и выполнена в виде емкости с расположенным в ней эластичным капиллярно-пористым элементом, имеющим канал для прохода твэлов и установленным внутри втулки с образованием картриджа, установленного внутри емкости камеры нанесения лака с образованием между стенками емкости и втулки пространства, соединенного со средством подачи лака с возможностью принудительного дозированного смачивания твэла лаком и сообщающегося с каналом для прохода твэла отверстиями, выполненными во втулке, а перед камерой нанесения лака установлено центрирующее устройство, включающее кольцевое основание, имеющее возможность свободного вращения, с установленными на нем тремя кольцевыми секторами, между которыми под углом 120° друг к другу на осях установлены центрирующие ролики, при этом оси свободно установлены в торцах соседних секторов, а секторы установлены на кольцевом основании с возможностью радиального перемещения и фиксации в любом промежуточном положении.

В частных вариантах реализации устройства средство подачи лака может представлять собой сосуд, выполненный с возможностью создания в нем избыточного давления сжатым воздухом.

Камера сушки может быть выполнена в виде цилиндрической оболочки с намотанным на нее спиральным нагревательным элементом, имеющей завихритель на входе нагретого газового потока.

Приводы продольного перемещения твэлов могут быть снабжены механизмами, обеспечивающими вращение твэлов вокруг собственной оси.

Реализация заявляемых технических решений позволяет проводить подготовку тепловыделяющих элементов к сборке в ТВС в непрерывном, легко автоматизируемом режиме, с высоким качеством наносимого лакового покрытия и с минимальными финансовыми, энергетическими и материальными затратами. При этом равномерность нанесения лакового покрытия достигается за счет принудительного дозированного смачивания цилиндрической поверхности твэла лаковой смесью при проходе его через плотно облегающий по наружной поверхности эластичный капиллярно-пористый элемент, поры которого заполнены лаковой смесью, а также за счет точного центрирования поперечного сечения твэла на входе в камеру нанесения лаковой смеси.

Сущность предложенной группы изобретений поясняется графическими материалами.

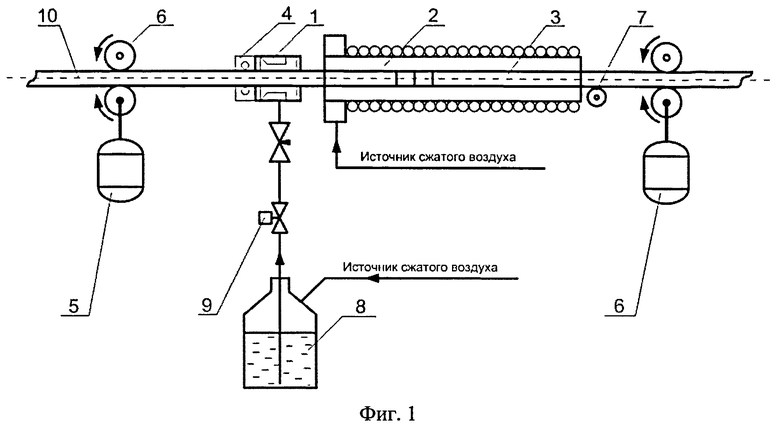

На фиг.1 изображена принципиальная схема установки для реализации способа нанесения лакового покрытия на поверхность тепловыделяющих элементов с оболочками из циркониевых сплавов перед сборкой их в кассету.

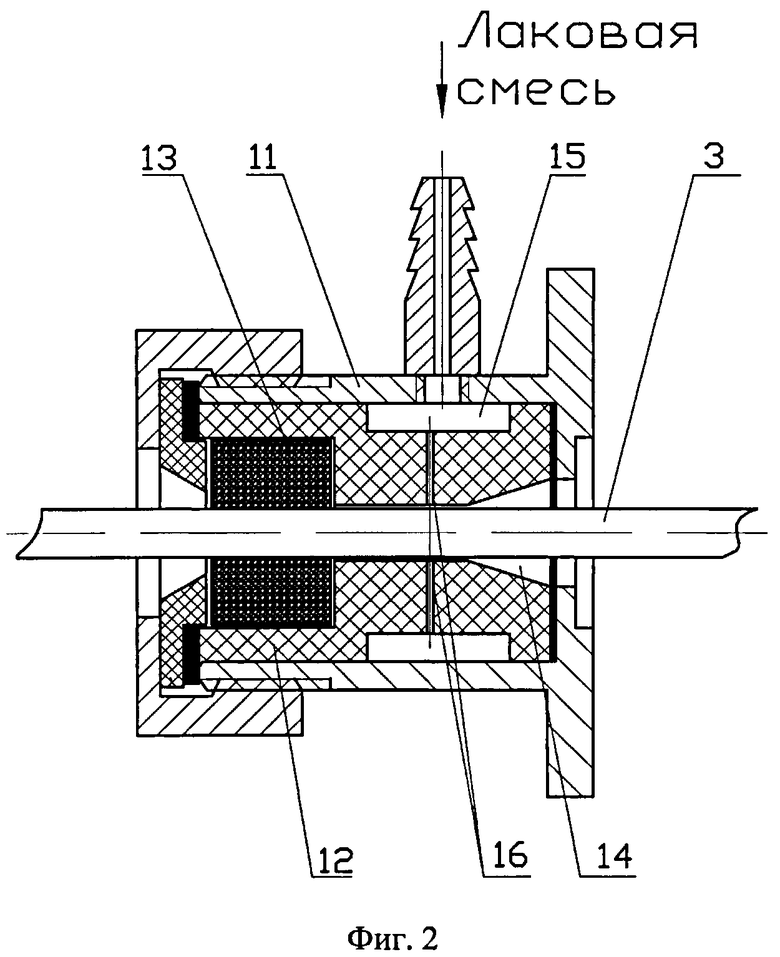

На фиг.2 показана технологическая камера нанесения лаковой смеси.

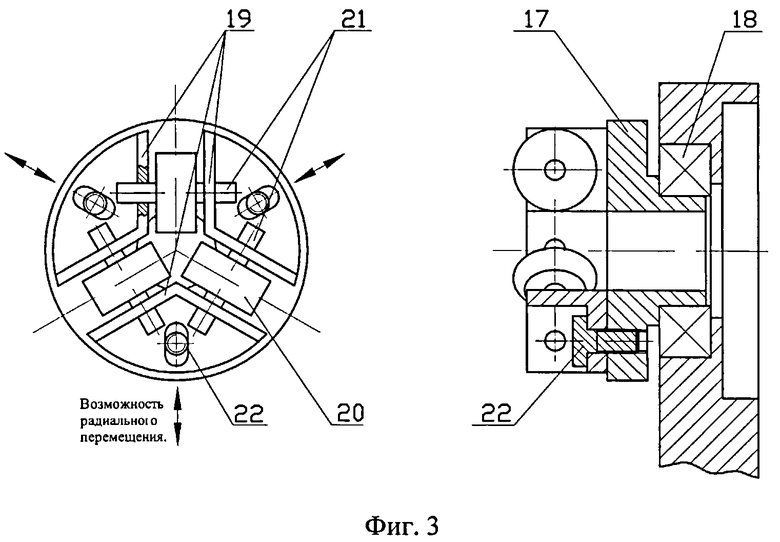

На фиг.3 показано устройство для центрирования твэла в камере нанесения лаковой смеси.

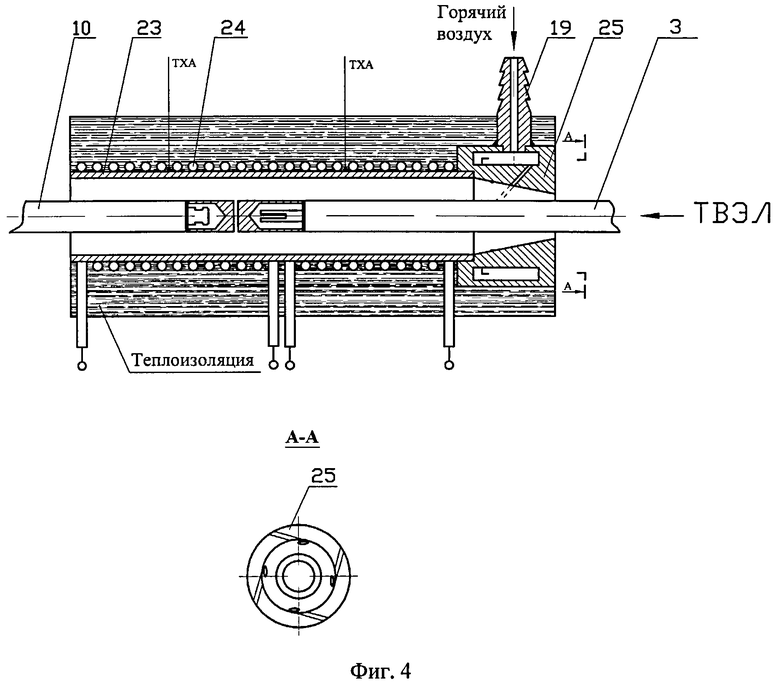

На фиг.4 показана камера сушки.

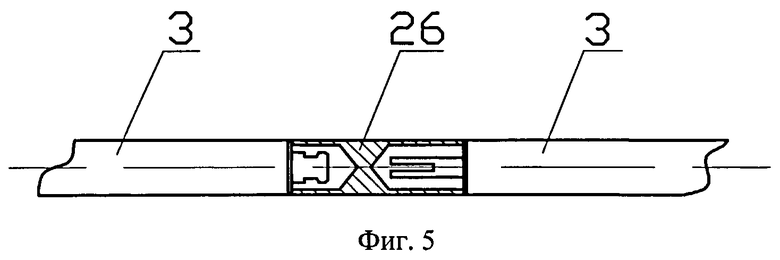

На фиг.5 показано соединение твэлов проставками.

Предлагаемое устройство состоит из технологических камер 1 и 2 нанесения лака и сушки соответственно, которые имеют соосные каналы, образующие единый транспортный канал для прохода твэла 3. На входе в камеру 1 нанесения лака установлено центрирующее устройство 4. Перед камерой 1 нанесения лака и после выхода твэла из камеры 2 сушки установлены приводы 5 и 6 с приводными роликами 27 и 28 для продольного перемещения твэлов 3. Между ними по ходу твэла 3 установлены пассивные ролики 7, служащие опорами при транспортировке изделия. Увеличения толщины лакового покрытия можно достичь и с помощью вращения твэла 3 вокруг собственной оси в процессе продольной транспортировки. Для этого приводы 5 и 6 снабжаются дополнительными наклонными роликами (на чертеже не показаны). Расстояние между всеми роликами выбрано таким образом, чтобы прогиб твэла 3, лежащего на них как на опорах, не превышал максимально допустимого значения. Подача лаковой смеси в камеру 1 нанесения лака производится из сосуда 8 под избыточным давлением в количестве, необходимом для получения поверхностной жидкостной пленки равномерной толщины. Избыточное давление создается либо насосом - дозатором 9, либо сжатым воздухом.

Камера 1 нанесения лака представляет собой цилиндрическую емкость 11, внутри которой установлен картридж, состоящий из втулки 12 и эластичного капиллярно-пористого элемента 13, имеющего цилиндрический канал 14 для прохода твэла 3. Втулка 12 со стенками камеры образует кольцевой объем 15, заполняемый лаковой смесью и сообщающийся с каналом 14 рядом отверстий 16 во втулке 12, через которые лаковая смесь поступает на поверхность твэла 3 и к торцевым элементам 14, пропитывая их. Лаковая смесь (раствор поливинилового спирта в дистиллированной воде с содержанием поливинилового спирта 65±6 г/дм3) подается под избыточным давлением из сосуда 8. Эластичный элемент 13 плотно облегает цилиндрическую поверхность твэла 3 и выполнен из капиллярно-пористого материала, например поролона.

Необходимость принудительной подачи лаковой смеси в капиллярно-пористый эластичный элемент 13 объясняется тем, что исходная лаковая смесь имеет плотность 1,026-1,030 г/см3. В этом диапазоне плотностей вязкость смеси настолько высока, что самотеком к поверхности тепловыделяющего элемента 3 через пористый элемент 13 подана быть не может. Поэтому в реальном процессе смесь принудительно подается либо насосом (для этой цели могут быть использованы только перистальтические микронасосы с регулируемой подачей жидкости), либо избыточным давлением сжатого воздуха, создаваемым в сосуде 8.

Необходимость дозированной подачи лаковой смеси объясняется тем, что расход лаковой смеси при его принудительной подаче подбирается таким образом, чтобы он полностью соответствовал объему жидкостной пленки, удерживаемой на поверхности твэла 3 за счет сил поверхностного натяжения. Превышение расхода приводит к стоку лишнего объема смеси в нижней части выхода картриджа и, как следствие, к неравномерному по толщине слоя наносимой пленки. После сушки нижняя поверхность твэла 3 (где наносимая пленка характеризуется наибольшей толщиной) остается недосушенной и при касании со следующей опорой (приводным роликом 28) прилипает к нему, рвется и наматывается на его (ролика) поверхность.

Камера 2 сушки представляет собой цилиндрическую оболочку 23 с намотанным на нее нагревательным элементом 24, ось которой совмещена с осью транспортного канала. На входе сушильного агента (нагретого воздуха) в камеру 2 сушки установлен завихритель 25 т тангенциальными каналами, обеспечивающий осесимметричное вихревое движение нагретого газового потока вокруг цилиндрической поверхности движущихся твэлов 3.

Точное центрирование обеспечивается центрирующим устройством 4, установленным на входе в камеру 1 нанесения лака и представляющее собой кольцевое основание 17, имеющее возможность свободного вращения в подшипниковом узле 18, с тремя секциями 19, каждая из которых представляет собой кольцевой сектор, между которыми под углом 120° друг к другу установлены центрующие ролики 20. Секции 19 связаны между собой осями 21, свободно вставленными в торцы соседних секций и являющимися опорами центрующих роликов 20, а сами секции имеют возможность радиального перемещения и фиксации винтом 22 в любом промежуточном положении.

Центрирующее устройство 4 исключает деформирование эластичного капиллярно-пористого элемента 13 в камере 1 нанесения лака и обеспечивает равномерный контакт поверхности твэла 3 с поверхностью эластичного капиллярно-пористого элемента 13 по всему периметру. При нарушении центровки поверхность твэла 3 прижимается к одной из сторон капиллярно-пористого элемента 13, деформируя поверхностные поры. В этом месте толщина жидкостной пленки резко уменьшается, а с противоположной стороны также резко увеличивается. Сушка такой пленки приводит к термической деструкции тонкого слоя и недостаточной эффективности толстого.

Отсутствия образования дефектов лакового покрытия на стыке твэлов можно добиться также, если каждый предыдущий твэл 3 соединен с последующим специальной цилиндрической проставкой 26, имеющей наружный диаметр равный диаметру оболочки твэла 3 и внутреннюю конфигурацию, позволяющую полностью вставить в нее концевые детали стыкуемых твэлов 3.

Использование защитных стыковочных проставок 26 обеспечивает непрерывность процесса нанесения лака на поверхность твэлов 3 и предотвращает повреждение капиллярно-пористых элементов 13 в камерах 1 нанесения лака (так как твэл имеет переменный диаметр с учетом концевых деталей). Промышленная реализация способа невозможна без использования проставок. На практике процесс запуска установки предполагает сначала проход нескольких имитаторов твэлов, что необходимо для полной стабилизации процесса нанесения пленки и ее сушки, а затем непрерывная работа со штатными изделиями. При этом твэлы 3 стыкуются проставками 26 до нанесения лака и расстыковываются сразу после сушки.

Помимо функции создания непрерывного потока твэлов, проставки 26 выполняют функцию защитных наконечников, которые закрывают посадочные поверхности концевых деталей от попадания на них лака, что недопустимо при сборке твэлов в тепловыделяющую сборку (ТВС).

Предлагаемый способ нанесения лакового покрытия на поверхность тепловыделяющих элементов с оболочками из циркониевых сплавов перед сборкой их в кассету заключается в следующем.

Твэлы 3 подаются на исходную позицию транспортного канала с накопителя (на фиг. не показан). Включается привод 5 (приводные ролики сдвигаются), и твэл 3 перемещается в продольном направлении. При этом передний его конец доходит до имитатора 10 твэла и начинает проталкивать его через камеру нанесения лака 1. Имитатор 10 устанавливается в транспортном канале для выхода всех технологических параметров процесса на рабочий режим при запуске установки.

При прохождении через камеру 1 нанесения лака на поверхность твэла 3 наносится равномерная по периметру и длине твэла 3 жидкостная пленка лаковой смеси, ее толщина не превышает ~100-120 мкм. Сразу после выхода из камеры 1 твэл поступает в камеру 2 сушки.

При помещении твэла 3 на две опоры за счет собственного веса образуется прогиб (кривизна) твэла. Чрезмерная кривизна приводит к расклиниванию топливной таблетки внутри оболочки твэла с возможным последующим разрушением таблетки, что недопустимо для эксплуатации твэлов.

При создании защитной лаковой пленки все стадии процесса (нанесение равномерной пленки, удержание ее до начала сушки и высушивание до полного отсутствия прилипания) должны пройти за время перемещения каждой точки твэла 3 между двумя опорами.

Поэтому расстояние L между первой и второй опорами, образованными приводными роликами 27 и 28, выбирают не более длины, на которой прогиб твэла 3 за счет собственного веса равен предельно допустимому значению. При этом скорость W продольного перемещения твэлов 3 определяют исходя из следующего неравенства:

W<L/τ

где τ - время сушки лакового покрытия (определяется по отсутствию прилипания).

Невыполнение данного условия приводит к недостаточной эффективности сушки, которая в свою очередь не позволяет получить бездефектную лаковую пленку.

Расстояние l между окончанием зоны нанесения лаковой смеси и началом зоны сушки определяют исходя из следующего неравенства:

l≤Wτk

где τk - время от нанесения лаковой смеси до начала образования капли в нижней части периметра поперечного сечения твэла.

Реально величина τk составляет не более 1 сек. В противном случае жидкостная пленка до начала сушки начинает стекать с верхней части цилиндрической поверхности твэла 3 на нижнюю, приводя к существенной неравномерности толщины наносимого покрытия по периметру его поперечного сечения. Проходя зону сушки, лаковое покрытие высыхает, при этом его толщина уменьшается более чем на порядок и составляет не более 10-12 мкм. Параметры сушки (температура нагревателя камеры сушки, температура сушильного агента на входе в камеру, его расход и время контакта с поверхностью твэла 3) подобраны таким образом, что на выходе из зоны сушки температура поверхности твэлов 3 с лаковым покрытием не превышает 90°C. Невыполнение данного условия приводит к изменению свойств наносимого лакового покрытия и плохой его смываемости после сборки твэлов 3 в ТВС.

При прохождении стыка двух твэлов 3 через камеру 1 нанесения лакового покрытия на их торцах возможно образование отдельных капель, которые, высыхая в камере 1 сушки, превращаются в локальные наплывы и налипания. Указанные дефекты лакового покрытия не влияют на усилия при снаряжении твэлов 3 в каркас ТВС, однако в некоторых случаях образующиеся капли могут попадать на стенки камеры 2 сушки, загрязняя их. Для предотвращения этого подача лаковой смеси в камеру 1 нанесения лака прекращается перед прохождением стыка идущих друг за другом твэлов 3 через зону нанесения лаковой смеси и возобновляется вновь после прохода стыка через указанную зону. При этом образования капель не происходит, т.к. покрытие зоны стыка твэлов 3 осуществляется только за счет имеющегося в порах элемента 13 остаточного и уменьшающегося количества лаковой смеси.

Когда задний конец твэла 3 выходит из зацепления с тянущими роликами 27 привода 5, передний его конец, прошедший камеру 2 сушки, достигает привода 6 дальнейшей транспортировки, ролики 28 которого сводятся, и твэл 3 продолжает продольную транспортировку вплоть до полного его выхода из камеры 2 сушки. Дальнейшая транспортировка покрытого лаком твэла 3 (в продольном или поперечном направлении) осуществляется в соответствии со структурой автоматизированной линии на накопитель автомата снаряжения каркаса тепловыделяющей сборки.

Увеличение толщины лакового покрытия приводит к снижению величины усилий при заталкивании твэлов 3 в дистанционирующие решетки каркаса, поэтому в случае необходимости на первый слой лака может быть нанесен второй, что реализуется установкой дополнительных камер нанесения лакового покрытия и сушки.

Твэлы 3, двигаясь непрерывно друг за другом, проходят зоны нанесения и сушки лакового покрытия и на выходе готовы к снаряжению в каркас ТВС.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тепловыделяющей сборки ядерного реактора | 2019 |

|

RU2806658C2 |

| СПОСОБ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩУЮ СБОРКУ | 1999 |

|

RU2181220C2 |

| Тепловыделяющая сборка ядерного реактора и способ ее изготовления | 2017 |

|

RU2647127C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ЦИРКОНИЕВОЙ ОБОЛОЧКЕ | 2003 |

|

RU2265903C2 |

| Способ изготовления тепловыделяющей сборки | 2020 |

|

RU2732730C1 |

| Тепловыделяющая сборка ядерного реактора и способ ее изготовления | 2024 |

|

RU2829499C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК | 2002 |

|

RU2228550C2 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЯ ЗАДИРОВ НА ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТАХ И ДИСТАНЦИОНИРУЮЩАЯ РЕШЕТКА | 1999 |

|

RU2175456C2 |

| Тепловыделяющий элемент водо-водяного энергетического ядерного реактора | 2020 |

|

RU2823744C1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ С КОМПОЗИТНЫМ ЗАЩИТНЫМ ПОКРЫТИЕМ | 2019 |

|

RU2740701C2 |

Заявленная группа изобретений относится к атомной энергетике и может быть использована при изготовлении тепловыделяющих элементов (твэлов) и снаряжении их в тепловыделяющую сборку (ТВС) преимущественно для водо-водяных энергетических реакторов. В способе нанесения лакового покрытия на поверхность тепловыделяющих элементов (твэлов) с оболочками из циркониевых сплавов приводят поверхность твэлов в контакт с лаком, проводят их сушку с образованием лакового покрытия на поверхности твэла. Приведение поверхности твэлов в контакт с лаком и их сушку осуществляют путем их перемещения в горизонтальном направлении вдоль собственной оси последовательно через зону нанесения лака и зону сушки и принудительного и дозированного смачивания в зоне нанесения лака цилиндрической поверхности твэла лаком при проходе его через плотно облегающий эластичный капиллярно-пористый элемент, в который подают лак до заполнения им его пор. Технический результат - подготовка тепловыделяющих элементов к сборке в ТВС в непрерывном, легко автоматизируемом режиме. 2 н. и 8 з.п. ф-лы, 5 ил.

1. Способ нанесения лакового покрытия на поверхность тепловыделяющих элементов (твэлов) с оболочками из циркониевых сплавов, заключающийся в том, что приводят поверхность твэлов в контакт с лаком и затем проводят их сушку с образованием лакового покрытия на поверхности твэла, отличающийся тем, что приведение поверхности твэлов в контакт с лаком и их сушку осуществляют путем их перемещения в горизонтальном направлении вдоль собственной оси последовательно через зону нанесения лака и зону сушки и принудительного и дозированного смачивания при этом в зоне нанесения лака цилиндрической поверхности твэла лаком при проходе его через плотно облегающий эластичный капиллярно-пористый элемент, в который подают лак до заполнения им его пор, при этом перемещение твэлов осуществляют с помощью роликов, образующих две опоры, расположенные соответственно перед зоной нанесения лака и после зоны сушки, при этом расстояние L между опорами выбирают не более длины, на которой прогиб твэла за счет собственного веса равен предельно допустимому значению, а скорость W перемещения твэлов выбирают из условия

W<L/τ

где L - расстояние между опорами;

τ - время сушки лакового покрытия,

а расстояние l между окончанием зоны нанесения лака и началом зоны сушки выбирают из условия

l≤Wτk

где W - скорость перемещения твэлов;

τk - время от момента нанесения лака до начала образования капли в нижней части твэла.

2. Способ по п.1, отличающийся тем, что при перемещении твэлы стыкуют друг с другом с помощью проставок, имеющих тот же наружный диаметр, что и диаметр оболочек твэлов,

3. Способ по п.1, отличающийся тем, что последовательное перемещение твэлов через зону нанесения лака и зону сушки повторяют один или более раз.

4. Способ по п.1, отличающийся тем, что в процессе перемещения твэлы вращают вокруг собственной оси.

5. Способ по п.1, отличающийся тем, что подачу лака прекращают перед прохождением стыка идущих друг за другом твэлов через зону нанесения лака и возобновляют вновь после прохода стыка через указанную зону.

6. Способ по п.1, отличающийся тем, что сушку осуществляют путем создания осесимметричного движения нагретого газового потока вокруг цилиндрической поверхности движущихся твэлов с обеспечением на выходе из зоны сушки температуры поверхности твэлов с лаковым покрытием не более 90°C.

7. Устройство для нанесения лакового покрытия на поверхность тепловыделяющих элементов (твэлов) с оболочками из циркониевых сплавов, содержащее камеру нанесения лака и камеру сушки, отличающееся тем, что указанные камеры имеют соосные каналы для прохода твэла, а перед входом в камеру нанесения лака и после выхода из камеры сушки установлены приводы для продольного перемещения твэлов, при этом камера нанесения лака соединена со средством подачи лака и выполнена в виде емкости с расположенным в ней эластичным капиллярно-пористым элементом, имеющим канал для прохода твэлов и установленным внутри втулки с образованием картриджа, установленного внутри емкости камеры нанесения лака с образованием между стенками емкости и втулки пространства, соединенного со средством подачи лака с возможностью принудительного дозированного смачивания твэла лаком и сообщающегося с каналом для прохода твэла отверстиями, выполненными во втулке, а перед камерой нанесения лака установлено центрирующее устройство, включающее кольцевое основание, имеющее возможность свободного вращения, с установленными на нем тремя кольцевыми секторами, между которыми под углом 120° друг к другу на осях установлены центрирующие ролики, при этом оси свободно установлены в торцах соседних секторов, а секторы установлены на кольцевом основании с возможностью радиального перемещения и фиксации в любом промежуточном положении.

8. Устройство по п.7, отличающееся тем, что средство подачи лака представляет собой сосуд, выполненный с возможностью создания в нем избыточного давления сжатым воздухом.

9. Устройство по п.7, отличающееся тем, что камера сушки выполнена в виде цилиндрической оболочки с намотанным на нее спиральным нагревательным элементом, имеющей завихритель на входе нагретого газового потока.

10. Устройство по п.7, отличающееся тем, что приводы продольного перемещения твэлов снабжены механизмами, обеспечивающими вращение твэлов вокруг собственной оси.

| ЛИНИЯ ПОДГОТОВКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ К СБОРКЕ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 1996 |

|

RU2127002C1 |

| Устройство для нанесения лакового покрытия на цилиндрические длинномерные стержни | 1982 |

|

SU1026842A1 |

| Устройство для окраски труб | 1979 |

|

SU902851A1 |

| SU914107 А1, 23.03.1982 | |||

| СПОСОБ ГЛУБОКОЙ ОЧИСТКИ СТОЧНЫХ ВОД | 2007 |

|

RU2339588C1 |

Авторы

Даты

2015-01-10—Публикация

2013-03-15—Подача