ОБЛАСТЬ ТЕХНИКИ

[001] Настоящее изобретение относится, по существу, к производству топлива и, в частности, к каталитическому разложению метана.

УРОВЕНЬ ТЕХНИКИ

[002] Использование ископаемых видов топлива для производства энергии является одним из основных факторов, способствующих чрезмерным выбросам парниковых газов. При сжигании производных нефти, таких как природный газ, бензин и дизельное топливо, в атмосферу Земли выбрасывается огромное количество углекислого газа, что приводит к вызывающим тревогу антропогенным изменениям климата, закислению океана и глобальному потеплению. Согласно докладу Международного энергетического агентства «Прогноз развития мировой энергетики 2012» (World energy outlook. IEA; 2012) к 2035 году мировая потребность в энергии вырастет более чем на треть. С другой стороны, в связи с быстрым сокращением запасов ископаемых видов топлива перед научным сообществом встала задача разработки альтернативных видов топлива, получаемых из отличающихся от нефти источников, чтобы ограничить зависимость производства энергии от нефти.

[003] В последнее время фокус внимания сместился в сторону водорода как экологически чистого топлива, производящего только воду в процессе получения энергии. Водород - наиболее легкий и доступный в природе элемент, который, к сожалению, не присутствует в чистом виде и поэтому считается вторичным топливом. Водород, полученный в результате других процессов, можно легко использовать для получения других экологически чистых видов топлива на основе водорода, например, обогащенного водородом природного газа.

[004] Так, обогащенный водородом природный газ, широко известный как H-CNG, представляет собой смесь 10-30 об/об.% водорода с 70-90 об/об.% метана в сжатом природном газе (СПГ). Такая комбинация создает баланс между менее легковоспламеняющимся метаном и более легковоспламеняющимся газообразным водородом. Отклонение доли водорода от 10-30 об/об.% приводит к значительным изменениям эффективности использования топлива и выбросов. Таким образом, производство H-CNG требует смешивания водорода и СПГ в фиксированных соотношениях.

[005] Хотя СПГ легко доступен, водород, являющийся вторичным топливом, приходится производить с применением различных электрохимических, термохимических и фотохимических технологий. Одной из таких технологий, широко используемых для производства H-CNG, является риформинг метана. В процессе используют метан (основной компонент природного газа) для производства водорода методом частичного преобразования. Частичное окисление метанола и метана также относятся к хорошо известным способам получения водорода. Тем не менее, большинство используемых в настоящее время способов неизбежно приводят к выделению некоторых количеств CO и CO2, которые не только наносят вред окружающей среде, но и увеличивают стоимость производства, поскольку требуют добавления дорогостоящих этапов разделения.

[006] В связи с вышеизложенным внимание исследователей привлекло каталитическое разложение метана как альтернативный способ получения водорода без выделения парниковых газов. Каталитическое разложение метана стало одним из наиболее перспективных способов в связи с отсутствием необходимости в отделении COx от водорода и довольно низкой стоимостью производства водорода. Тем не менее, этот способ требует применения высокоэффективных каталитических материалов, способных проявлять каталитическую активность в течение длительного периода времени, не разрушаясь в ходе процесса.

[007] Значительная часть усилий была направлена на разработку катализаторов, лишенных присущих уровню техники недостатков. В патентной заявке US8430937B2 раскрыта серия катализаторов, включающая цеолит типа MFI, модифицированные металлами цеолиты типа MFI и гетерогенный твердокислотный катализатор, причем металл представляет собой Ga, Zn, In, Mo, W, Cr, Pt, Pd, Rh, Rm, Au или Ir. Катализатор используют для преобразования метана в горючее топливо.

[008] Несмотря на огромный прогресс процессов каталитического разложения метана в этой области, современный уровень техники по-прежнему нуждается в каталитическом материале, который не только обеспечит эффективное преобразование метана в водород, но и будет экономически целесообразным с точки зрения длительности действия, экономичности и экологичности.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[009] В первом аспекте настоящего изобретения предложена каталитическая композиция, содержащая: (a) никель; (b) по меньшей мере один из следующих промоторов: Cu, Zn, Mo, Co, Mg, Ce, Ti, Zr, Fe, Pd, Ag, Pt или их комбинации; и (c) носитель, причем доля никеля составляет 6-19 масс.%, а доля, по меньшей мере, одного промотора составляет 0,2-5 масс.% по отношению к носителю. [0010] Во втором аспекте настоящего изобретения предложен способ изготовления каталитической композиции, содержащей: (a) никель; (b) по меньшей мере, один из следующих промоторов: Cu, Zn, Mo, Co, Mg, Ce, Ti, Zr, Fe, Pd, Ag, Pt или их комбинации; и (c) носитель, причем доля никеля составляет 6-19 масс.%, а доля, по меньшей мере, одного промотора составляет 0,2-5 масс.% по отношению к носителю, при этом процесс содержит следующие этапы: (a) введение в контакт соли никеля и соли, по меньшей мере, одного промотора для получения смеси; (b) пропитывание материала носителя смесью для получения пропитанного каталитического материала; и (c) прокаливание пропитанного каталитического материала для получения каталитической композиции.

[0011] В третьем аспекте настоящего изобретения предложен способ получения газообразного водорода из легкого углеводорода, содержащий следующие этапы: (a) добавление каталитической композиции, содержащей: (a) никель; (b) по меньшей мере, один из следующих промоторов: Cu, Zn, Mo, Co, Mg, Ce, Ti, Zr, Fe, Pd, Ag, Pt или их комбинации; и (c) материал носителя, причем доля никеля составляет 6-19 масс.%, а доля, по меньшей мере, одного промотора составляет 0,2-5 масс.% по отношению к носителю в реакторе; (b) пропускание легкого углеводорода над слоем катализатора при температуре 300-750 0C при атмосферном давлении в течение 20-50 часов; и (c) получение потока продукта, содержащего газообразный водород.

[0012] В четвертом аспекте настоящего изобретения предложен способ получения углеродных нанотрубок из легкого углеводорода, содержащий следующие этапы: (a) добавление каталитической композиции, содержащей: (a) никель; (b) по меньшей мере, один из следующих промоторов: Cu, Zn, Mo, Co, Mg, Ce, Ti, Zr, Fe, Pd, Ag, Pt или их комбинации; и (c) носитель, причем доля никеля составляет 6-19 масс.%, а доля, по меньшей мере, одного промотора составляет 0,2-5 масс.% по отношению к носителю в реакторе; (b) пропускание легкого углеводорода над слоем катализатора при температуре в диапазоне 300-750 0C при атмосферном давлении в течение 20-50 часов; (c) получение потока продукта, содержащего газообразный водород и смесь; и (d) обработка смеси для получения углеродных нанотрубок.

[0013] В пятом аспекте настоящего изобретения предложено использование каталитической композиции, содержащей: (a) никель; (b) по меньшей мере, один из следующих промоторов: Cu, Zn, Mo, Co, Mg, Ce, Ti, Zr, Fe, Pd, Ag, Pt или их комбинации; и (c) носитель, причем доля никеля составляет 6-19 масс.%, а доля, по меньшей мере, одного промотора составляет 0,2-5 масс.% по отношению к носителю для получения газообразного водорода и углеродных нанотрубок.

[0014] Эти и другие признаки, аспекты и преимущества предмета настоящего изобретения детально раскрыты в нижеследующем описании и прилагаемой формуле изобретения. Данное описание сущности изобретения предназначено для упрощенного представления ряда концепций. Это описание сущности изобретения не предназначено для установления основных характеристик или существенных признаков заявленного предмета изобретения и не предназначено для ограничения объема заявленного предмета изобретения.

КРАТКОЕ ОПИСАНИЕ ПРИЛАГАЕМЫХ ЧЕРТЕЖЕЙ

[0015] Следующие чертежи являются частью настоящего описания и дополнительно иллюстрируют аспекты настоящего описания изобретения. Описание изобретения будет понятнее благодаря ссылкам на чертежи в сочетании с подробным описанием определенных вариантов осуществления, раскрытых в настоящем документе.

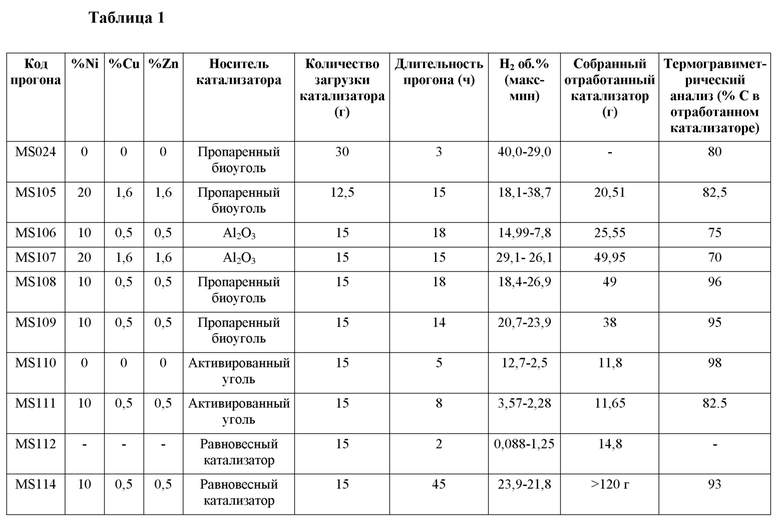

[0016] На фиг. 1 изображен скрининг катализатора для H-CNG по объемному содержанию H2 в выделяющемся газе, измеренному в зависимости от времени работы в минутах для прогонов MS105, MS106, MS107, MS108, MS109, MS110, MS111, MS112 и MS114 в соответствии с одним из вариантов осуществления настоящего изобретения.

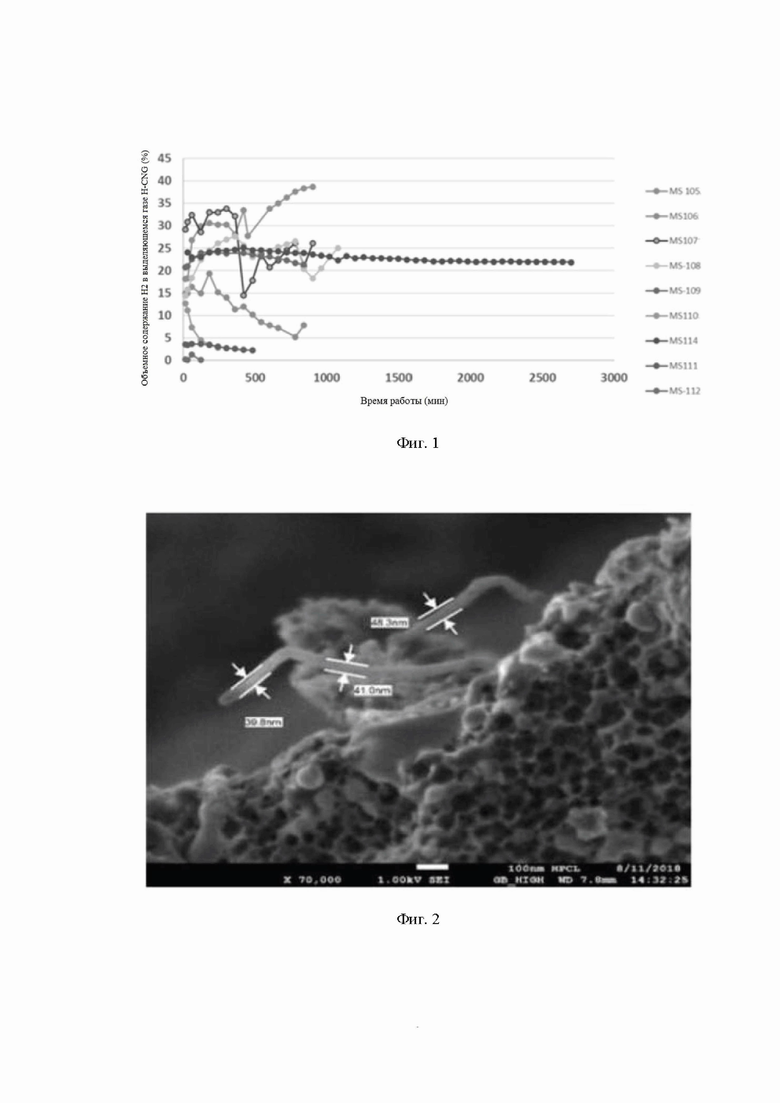

[0017] На фиг. 2 представлено изображение отработанного катализатора, полученного в результате прогона MS024, под растровым электронным микроскопом в соответствии с одним из вариантов осуществления настоящего изобретения.

[0018] На фиг. 3 изображена кривая термогравиметрического анализа для отработанного катализатора, полученного в результате прогона MS024, в соответствии с одним из вариантов осуществления настоящего изобретения.

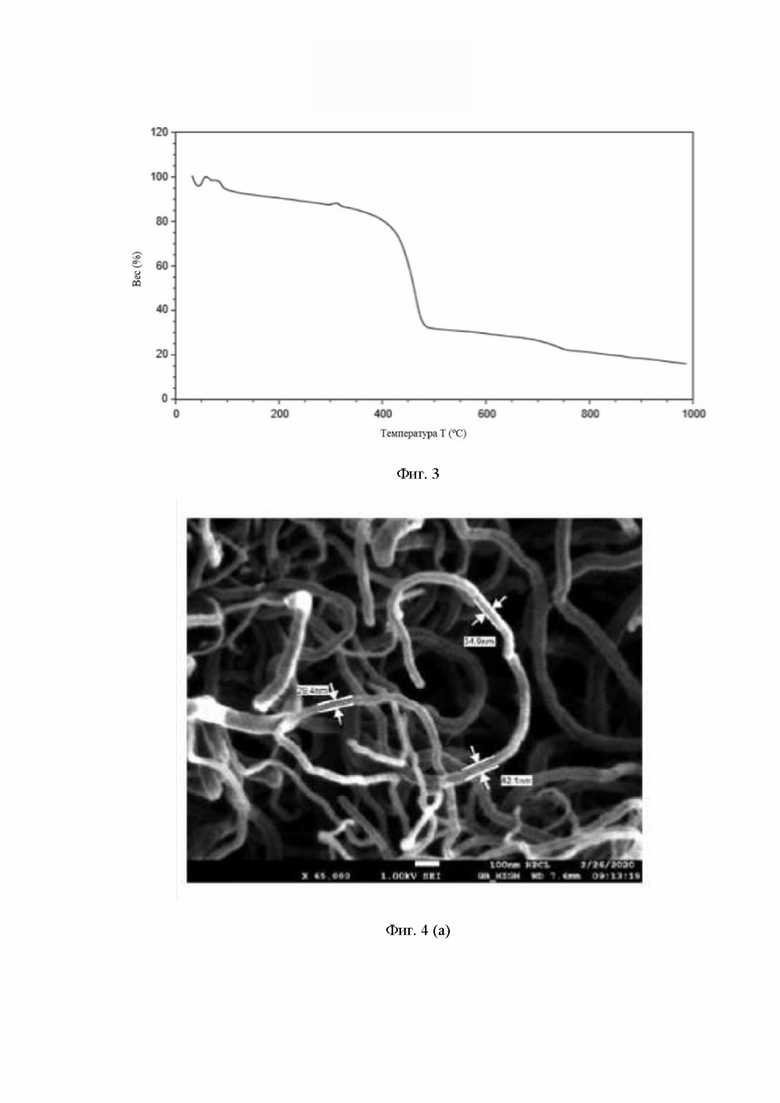

[0019] На фиг. 4(а) представлено изображение отработанного катализатора, полученного в результате прогона MS105, под растровым электронным микроскопом в соответствии с одним из вариантов осуществления настоящего изобретения.

[0020] На фиг. 4(b) изображена кривая термогравиметрического анализа для отработанного катализатора, полученного в результате прогона MS105, в соответствии с одним из вариантов осуществления настоящего изобретения.

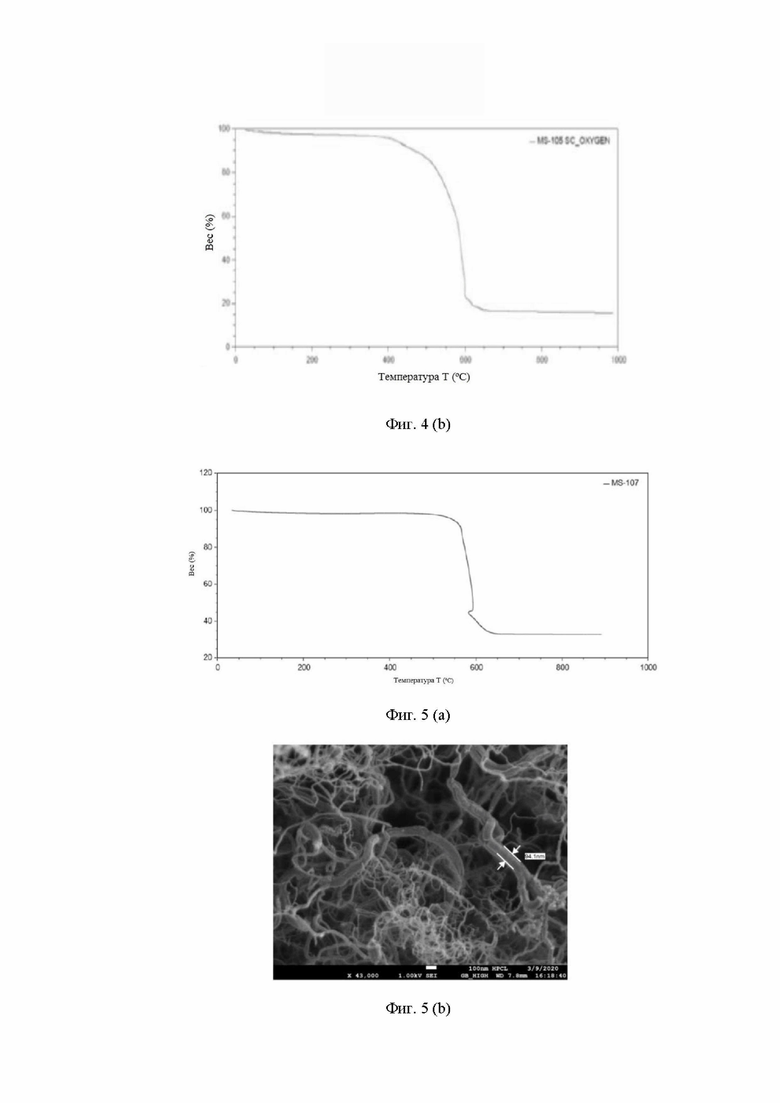

[0021] На фиг. 5(a) изображена кривая термогравиметрического анализа для отработанного катализатора, полученного в результате прогона MS107, в соответствии с одним из вариантов осуществления настоящего изобретения.

[0022] На фиг. 5(b) представлено изображение отработанного катализатора, полученного в результате прогона MS106, под растровым электронным микроскопом, в соответствии с одним из вариантов осуществления настоящего изобретения.

[0023] На фиг. 6(a) представлено изображение отработанного катализатора, полученного в результате прогона MS108, под растровым электронным микроскопом, в соответствии с одним из вариантов осуществления настоящего изобретения.

[0024] На фиг. 6(b) показан рамановский спектр для многостенных углеродных нанотрубок (МУНТ), полученных в результате прогона MS108, в соответствии с одним из вариантов осуществления настоящего изобретения.

[0025] На фиг. 6(c) изображена кривая термогравиметрического анализа для отработанного катализатора, полученного в результате прогона MS108, в соответствии с одним из вариантов осуществления настоящего изобретения.

[0026] На фиг. 6(d) изображены результаты энергодисперсионного рентгеновского анализа отработанного катализатора, полученного в результате прогона MS108, в соответствии с одним из вариантов осуществления настоящего изобретения.

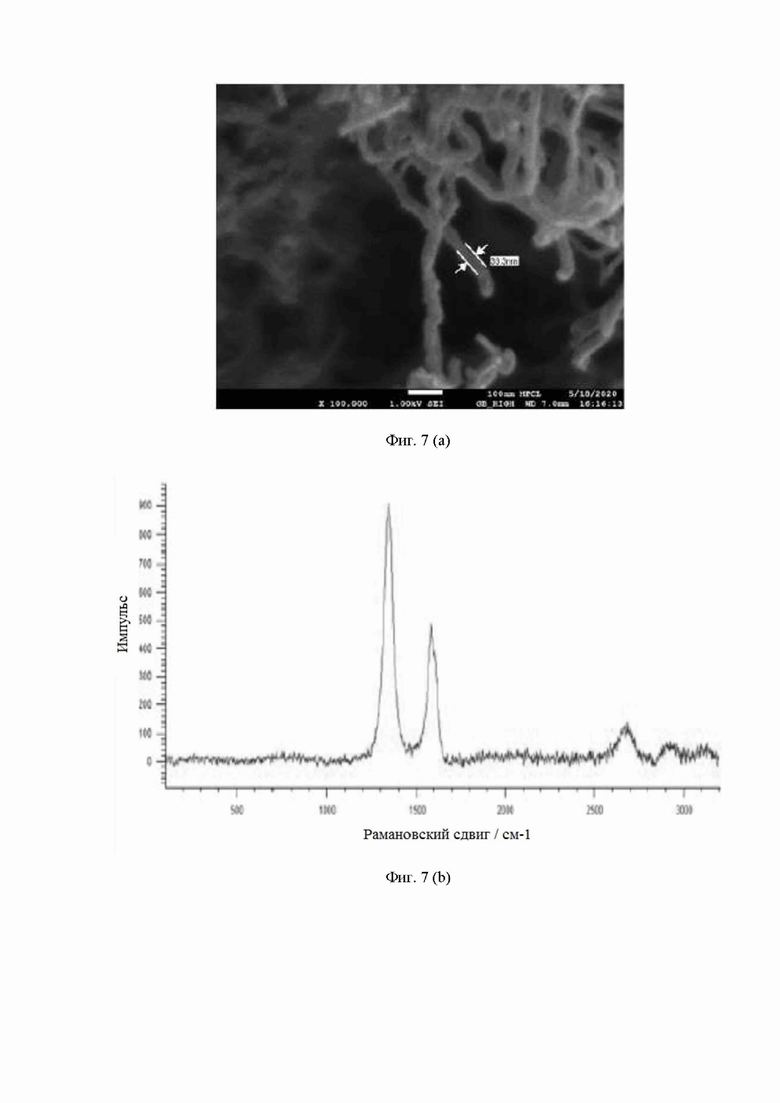

[0027] На фиг. 7(a) представлено изображение отработанного катализатора, полученного в результате прогона MS109, под растровым электронным микроскопом, в соответствии с одним из вариантов осуществления настоящего изобретения.

[0028] На фиг. 7(b) показан рамановский спектр для многостенных углеродных нанотрубок, полученных в результате прогона MS109, в соответствии с одним из вариантов осуществления настоящего изобретения.

[0029] На фиг. 7(c) изображена кривая термогравиметрического анализа для отработанного катализатора, полученного в результате прогона MS109, в соответствии с одним из вариантов осуществления настоящего изобретения.

[0030] На фиг. 8(a) представлено изображение отработанного катализатора, полученного в результате прогона MS114, под растровым электронным микроскопом, в соответствии с одним из вариантов осуществления настоящего изобретения.

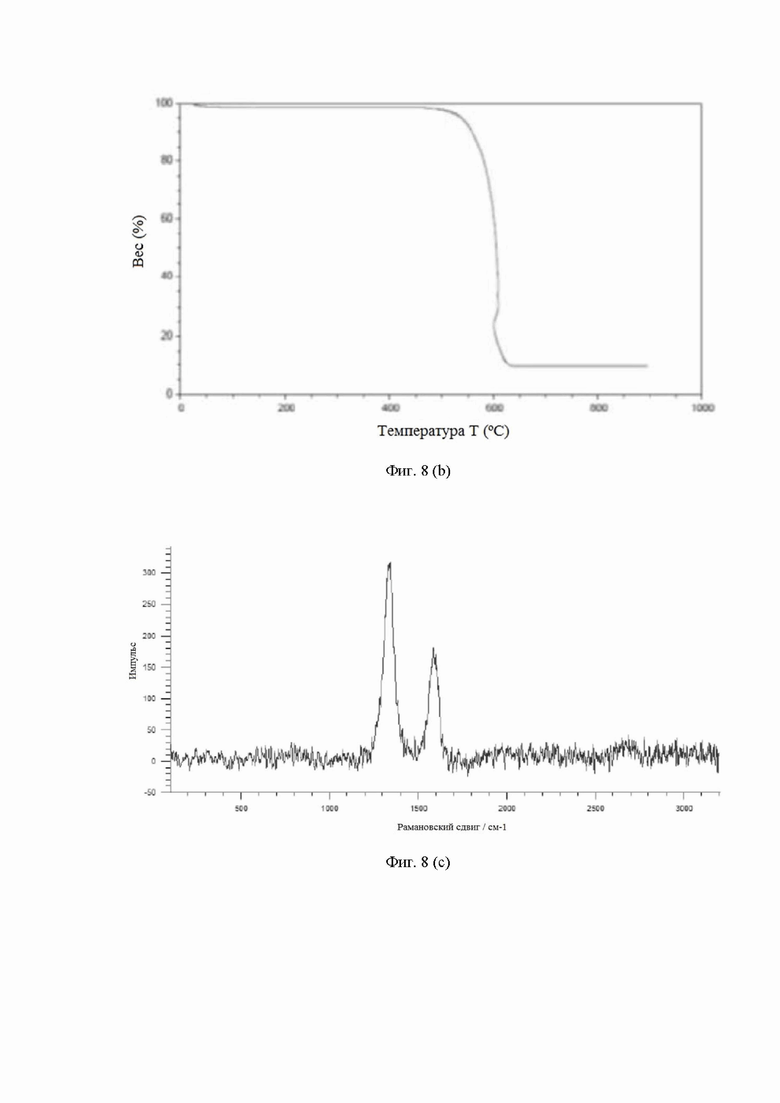

[0031] На фиг. 8(b) изображена кривая термогравиметрического анализа для отработанного катализатора, полученного в результате прогона MS114, в соответствии с одним из вариантов осуществления настоящего изобретения.

[0032] На фиг. 8(c) показан рамановский спектр для многостенных углеродных нанотрубок, полученных в результате прогона MS114, в соответствии с одним из вариантов осуществления настоящего изобретения.

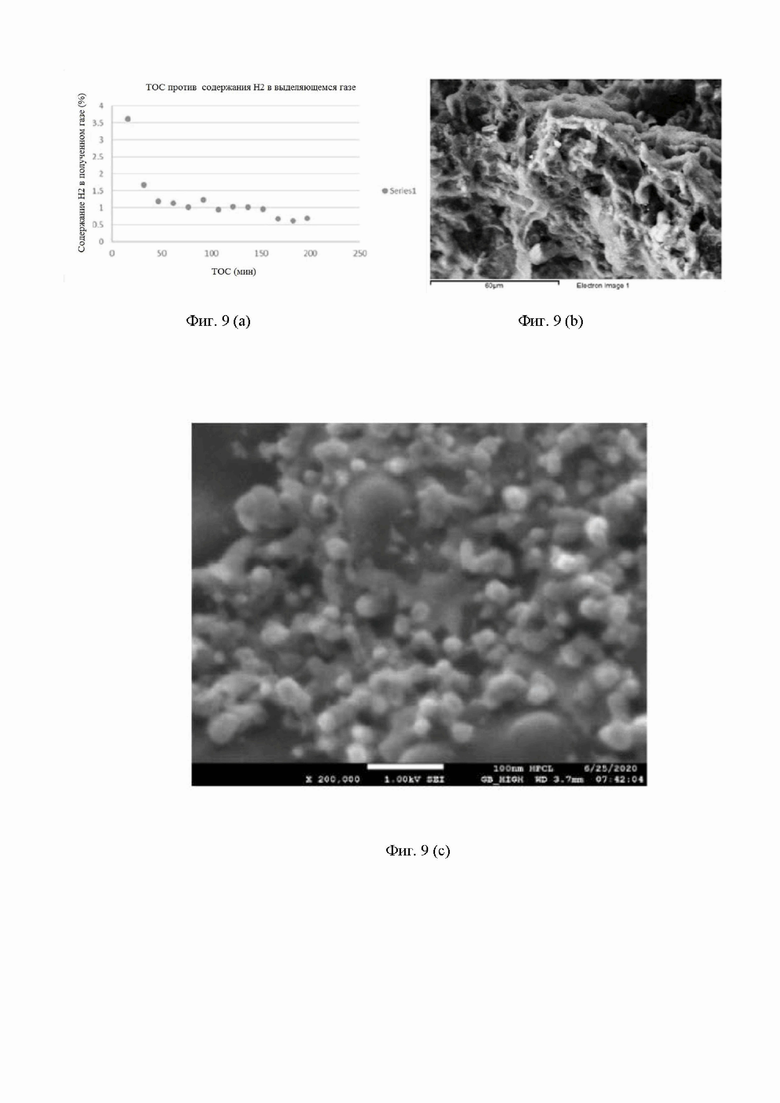

[0033] На фиг. 9(a) изображен скрининг катализатора для реактора с неподвижным слоем H-CNG по объемному содержанию H2 в выделяющемся газе для катализатора с содержанием 5% Ni: 0,25% Cu: 0,25% Zn, в соответствии с одним из вариантов осуществления настоящего изобретения.

[0034] На фиг. 9(b) представлено изображение отработанного катализатора с содержанием 5% Ni: 0,25% Cu: 0,25% Zn, под растровым электронным микроскопом при разрешении 60 мкм, в соответствии с одним из вариантов осуществления настоящего изобретения.

[0035] На фиг. 9(c) представлено изображение отработанного катализатора с содержанием 5% Ni: 0,25% Cu: 0,25% Zn, под растровым электронным микроскопом при разрешении 100 нм, в соответствии с одним из вариантов осуществления настоящего изобретения.

ПОДРОБНОЕ РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

[0036] Специалистам в данной области будет очевидна возможность изменений и модификаций настоящего описания изобретения, отличающихся от описанных вариантов. Следует понимать, что настоящее описание изобретения включает все подобные изменения и модификации. В раскрытие изобретения также входят все подобные этапы, признаки, композиции и соединения, упомянутые или указанные в данном описании изобретения, как по отдельности, так и совместно, а также любые и все комбинации любого или нескольких таких этапов или признаков.

Определения

[0037] Для удобства, перед дальнейшим описанием настоящего изобретения ниже будут приведены некоторые термины, используемые в описании, и примеры. Специалисту в данной области техники следует прочитать в свете остального раскрытия и уяснить эти определения. Термины, используемые в настоящем документе, имеют общепризнанные значения, известные специалистам в данной области, тем не менее, для удобства и полноты изложения ниже приведены термины и их значения.

[0038] Единственное число используется для обозначения одного или более чем одного (т.е. по меньшей мере, одного) объекта.

[0039] Термины «содержать» и «содержащий» используются во всеохватывающем открытом смысле, означающем возможность добавления дополнительных элементов. Не следует интерпретировать их как «состоит только из».

[0040] Во всем описании, если контекст не требует иного, слово «содержать» и его варианты, в частности «содержит» и «содержащий», должны пониматься как подразумевающие включение указанного элемента или этапа или группы элементов или этапов, но не исключение любого другого элемента или этапа или группы элементов или этапов.

[0041] Термин «в том числе» используется в значении «включая, но не ограничиваясь». «В том числе» и «включая, но не ограничиваясь» являются синонимами.

[0042] Используемый здесь термин «по меньшей мере, один» означает один или несколько и, таким образом, подразумевает как отдельные компоненты, так и смеси/комбинации.

[0043] Используемый в описании термин «об/мин» относится к частоте вращения / оборотам в минуту. Он используется для определения частоты вращения любой вращающейся части машины.

[0044] Под «промотором» понимают вещество, добавляемое к катализаторам для улучшения их действия в химической реакции.

[0045] Под «углеродной нанотрубкой» или «УНТ» понимают слой соединенных ковалентными связями атомов углерода, свернутый в виде цилиндрической структуры. Одностенные углеродные нанотрубки содержат единственный слой атомов углерода, в то время как многостенная углеродная трубка содержит два или более слоев атомов углерода, свернутых вместе.

[0046] Под «носителем» понимают вещество, отличающееся большой площадью поверхности и высокой стабильностью и используемое в качестве основы для катализатора, на которой закреплен катализатор. Такой носитель способствует повышению каталитической активности катализатора. Примером может служить, в частности, твердый носитель, такой как никель, силикаты, древесный уголь и т.п.

[0047] Под «отношением ID/IG» понимают отношение интенсивности полосы дефекта (D) к полосе графита (G). Это отношение помогает оценить качество структур углеродных нанотрубок.

[0048] Под «выделяющимся газом» понимают выделяющийся H-CNG или метан, выходящий из реактора во время реакции преобразования метана. Для анализа эффективности предложенной каталитической композиции измеряют объемное содержание H2 в выделяющемся газе.

[0049] Под «ЖКК» понимают процесс, называемый жидкостным каталитическим крекингом и осуществляемый для регенерации отработанного каталитического материала.

[0050] Под «равновесным катализатором» понимают равновесный катализатор цеолитного материала, полученный в результате жидкостного каталитического крекинга (ЖКК) отработанного каталитического материала. Используемый здесь термин «равновесный катализатор» может также означать «равновесный катализатор ЖКК отработанного материала».

[0051] Под символами элементов Cu, Zn, Mo, Co, Mg, Ce, Ti, Zr, Fe, Pd, Ag и Pt понимают медь, цинк, молибден, кобальт, магний, церий, титан, цирконий, железо, палладий, серебро и платину, соответственно. Соответственно, символы и названия элементов используются как синонимы во всем описании.

[0052] Термины «СПГ», «природный газ» и «метан» в данном описании являются синонимами, поскольку СПГ является формой природного газа, хранящегося под высоким давлением, а метан является основным компонентом как природного газа, так и СПГ.

[0053] Термины «H-CNG» и «обогащенный водородом природный газ» в данном описании являются синонимами, поскольку они соответствуют смеси 10-30% водорода с природным газом.

[0054] «WE» означает используемый образец, а «NWE» - неиспользуемый образец, номера, сопровождающие сокращения, относятся к соответствующему номеру примера согласно соответствующей таблице в разделе «Примеры».

[0055] Соотношения, концентрации, количества и другие числовые данные могут быть указаны в настоящем документе в формате диапазона. Следует понимать, что такой формат диапазона используется только для удобства и краткости и подлежит гибкой интерпретации, то есть включает не только числовые значения, явно указанные в качестве границ диапазона, но и отдельные числовые значения или поддиапазоны, включенные в этот диапазон, как если бы каждое числовое значение и поддиапазон были явно указаны. Например, весовой диапазон примерно 6-19% следует интерпретировать как включающий не только явно указанные пределы от примерно 6% до примерно 19%, но и поддиапазоны, такие как 7-18%, 9-12% и так далее, а также отдельные количества, включая дробные количества, в пределах указанных диапазонов, например, 6,5% и 6,225%.

[0056] Как известно на уровне техники, H-CNG является наилучшей альтернативой сжатому природному газу в качестве топлива с точки зрения низкого уровня выбросов COx, NOx и т.д. H-CNG считается промежуточным решением на пути к экономичному топливу на основе H2. Технология каталитического разложения метана открыла блестящие перспективы в области производства водорода. Поскольку метан имеет очень устойчивую молекулу с четырьмя прочными связями C-H, его обычно разлагают с помощью катализатора. Процесс каталитического разложения метана содержит ряд этапов:

(a) адсорбция метана на поверхности катализатора

(b) разрыв четырех связей С-Н и дальнейшее отделение метана от катализатора

(c) адсорбция атомов водорода на поверхности катализатора и последующее образование молекулы H2

[0057] Общая реакция может быть выражена следующим образом, причем углерод (C) представляет собой различные формы углеродсодержащих продуктов, которые могут осаждаться отдельно или вместе с отработанным катализатором. Для частичного преобразования метана его добавляют в избытке, а степень преобразования регулируют путем оптимизации состава катализатора, температуры реакции и других параметров процесса.

CH4(изб.) → H2 + C + непрореагировавший CH4

[0058] Данный способ, помимо преимущества использования каталитических материалов для разложения метана, также имеет определенные недостатки, касающиеся действия катализатора в ходе реакции. Такие проблемы, как быстрая деактивация катализатора, дорогостоящая регенерация деактивированного катализатора и очистка углеродных побочных продуктов, полученных в ходе реакции, препятствуют успешному использованию большинства существующих каталитических композиций в коммерческих целях.

[0059] Как упоминалось выше, деактивация катализатора является актуальной проблемой. Осаждение углерода на поверхности / в порах активного катализатора обычно приводит к его деактивации в течение нескольких часов после начала реакции и снижению степени преобразования метана. Кроме того, регенерация отработанного катализатора и отделение осажденных углеродсодержащих продуктов предусматривает выполнение сложных этапов, увеличивающих общую себестоимость. С другой стороны, образовавшийся углеродсодержащий материал также требует последующей очистки, делающей его пригодным для дальнейшего применения. Согласно настоящему изобретению, вышеупомянутые проблемы решены каталитической композицией, позволяющей преодолеть присущие уровню техники недостатки путем использования обогащенного водородом природного газа в качестве топлива и МУНТ с чистотой более 90%.

[0060] Настоящим изобретением предложена каталитическая композиция, содержащая малое количество металлического никеля, пропаренный биоуголь или равновесный катализатор в качестве носителя и промотор катализатора. Каталитическая композиция согласно настоящему изобретению, обладающая дополнительным преимуществом в виде малое количество металлического никеля в диапазоне 6-19 масс.%, также отличается высокой каталитической активностью и производит выделяющийся газообразный метан, содержащий 10-30 об.% водорода (H-CNG). Производство многостенных углеродных нанотрубок (МУНТ) с чистотой 90-99% и отношением ID/IG >1,0, наряду с H-CNG, делает данный катализатор очень экономичным в использовании. В дополнение к преимуществам использования экологически чистого биоугля в качестве носителя, активация паром при 800oC создает большое количество областей реакции с большой площадью поверхности и размером пор. Отработанный катализатор, образующийся в ходе реакции, имеет неагломерированную форму и состоит из древесного угля и углеродных нанотрубок (УНТ) высокой чистоты, что устраняет проблему сложного отделения УНТ, облегчая разделение за счет разницы в их термической стойкости. Благодаря превосходным механическим и электрическим свойствам УНТ высокой чистоты, отработанный катализатор также можно использовать непосредственно в качестве композитного материала. Настоящим изобретением также предложен процесс одновременного производства H-CNG и углеродных нанотрубок высокой чистоты, по существу, не сопровождающийся выбросами парниковых газов COx, NOx. Процесс может выполняться в течение длительного периода времени (20-50 часов) и непрерывно вырабатывать H-CNG. Таким образом, каталитическая композиция согласно настоящему изобретению является экономически выгодной альтернативой обычным каталитическим материалам, используемым в реакции каталитического разложения метана для производства топлива на основе водорода.

[0061] Если не указано иное, все технические и научные термины, используемые в настоящем документе, имеют значение, обычно используемое специалистами в области техники, к которой относится данное изобретение. Хотя на практике или в испытаниях изобретения могут быть использованы любые способы и материалы, аналогичные или эквивалентные раскрытым в настоящем документе, ниже будут описаны предпочтительные способы и материалы. Все упомянутые здесь публикации включены в настоящий документ путем отсылки.

[0062] Объем настоящего изобретения не ограничивается определенными вариантами осуществления, раскрытыми в настоящем документе и приведенными исключительно в иллюстративных целях. Функционально эквивалентные продукты, композиции и способы явным образом входят в объем настоящего раскрытия, как описано в настоящем документе.

[0063] В одном из вариантов осуществления настоящего изобретения предложена каталитическая композиция, содержащая: (a) никель; (b) по меньшей мере, один из следующих промоторов: Cu, Zn, Mo, Co, Mg, Ce, Ti, Zr, Fe, Pd, Ag, Pt или их комбинации; и (c) носитель, причем доля никеля составляет 6-19 масс.%, а доля, по меньшей мере, одного промотора составляет 0,2-5 масс.% по отношению к носителю. В одном из вариантов осуществления настоящего изобретения предложена каталитическая композиция, раскрытая в настоящем документе, в которой доля никеля составляет 8-15 масс.% по отношению к носителю, а доля, по меньшей мере, одного промотора составляет 0,3-3 масс.% по отношению к носителю. В другом варианте осуществления настоящего изобретения доля никеля составляет 9-11 масс.%, а доля, по меньшей мере, одного промотора составляет 0,5-1 масс.% по отношению к носителю.

[0064] В одном из вариантов осуществления настоящего изобретения предложена каталитическая композиция, содержащая: (a) никель; (b) по меньшей мере, один промотор в виде комбинации Cu и Zn; и (c) носитель, причем доля никеля составляет 6-19 масс.%, а доля, по меньшей мере, одного промотора составляет 0,2-5 масс.% по отношению к носителю.

[0065] В одном из вариантов осуществления настоящего изобретения предложена каталитическая композиция, содержащая: (a) никель; (b) по меньшей мере, один промотор в виде комбинации Cu и Zn; и (c) носитель, причем доля никеля составляет 6-19 масс.%, а доля, по меньшей мере, одного промотора составляет 0,2-5 масс.% по отношению к носителю, причем доля Cu составляет 0,3-4 масс. %, а доля Zn составляет 0,3-4 масс. % по отношению к носителю. В другом варианте осуществления настоящего изобретения доля Cu составляет 0,4-3 масс.%, а доля Zn составляет 0,4-3 масс.% по отношению к носителю. В другом варианте осуществления настоящего изобретения доля Cu составляет 0,5-2 масс.%, а доля Zn составляет 0,5-2 масс.% по отношению к носителю.

[0066] В одном из вариантов осуществления настоящего изобретения предложена каталитическая композиция, содержащая: (a) никель; (b) по меньшей мере, один из следующих промоторов: Cu, Zn, Mo, Co, Mg, Ce, Ti, Zr, Fe, Pd, Ag, Pt или их комбинации; и (c) носитель, причем доля никеля составляет 6-19 масс.%, доля, по меньшей мере, одного промотора составляет 0,2-5 масс.% по отношению к носителю, а носитель представляет собой пропаренный биоуголь или равновесный катализатор. В одном из вариантов осуществления настоящего изобретения предложена каталитическая композиция, содержащая: (a) никель; (b) по меньшей мере, один из следующих промоторов: Cu, Zn, Mo, Co, Mg, Ce, Ti, Zr, Fe, Pd, Ag, Pt или их комбинации; и (c) пропаренный биоуголь в качестве носителя с площадью поверхности 700-950 м2/г и объемом пор 0,60-0,70 куб. см/г, причем доля никеля составляет 6-19 масс.%, а доля, по меньшей мере, одного промотора составляет 0,2-5 масс.% по отношению к носителю.

[0067] В одном из вариантов осуществления настоящего изобретения предложена каталитическая композиция, содержащая: (a) никель; (b) по меньшей мере, один из следующих промоторов: Cu, Zn, Mo, Co, Mg, Ce, Ti, Zr, Fe, Pd, Ag, Pt или их комбинации; и (c) пропаренный биоуголь в качестве носителя, полученный путем нагревания исходного сырья, представляющего собой опилки, рисовую солому, рисовую шелуху, выжимки сахарного тростника, другие сельскохозяйственные отходы или их комбинации, причем доля никеля составляет 6-19 масс.%, а доля, по меньшей мере, одного промотора составляет 0,2-5 масс.% по отношению к носителю.

[0068] В одном из вариантов осуществления настоящего изобретения предложена каталитическая композиция, содержащая: (a) никель; (b) по меньшей мере, один из следующих промоторов: Cu, Zn, Mo, Co, Mg, Ce, Ti, Zr, Fe, Pd, Ag, Pt или их комбинации; и (c) пропаренный биоуголь в качестве носителя, полученный путем нагревания исходного сырья, представляющего собой опилки, рисовую солому, рисовую шелуху, выжимки сахарного тростника, другие сельскохозяйственные отходы или их комбинации, при температуре 700-900°C в течение 5-10 часов, причем доля никеля составляет 6-19 масс.%, а доля, по меньшей мере, одного промотора составляет 0,2-5 масс.% по отношению к носителю. В другом варианте осуществления настоящего изобретения пропаренный биоуголь в качестве носителя был получен путем нагревания исходного сырья при температуре 750-850°C в течение 7-9 часов.

[0069] В одном из вариантов осуществления настоящего изобретения предложена каталитическая композиция, содержащая: (a) никель; (b) по меньшей мере, один из следующих промоторов: Cu, Zn, Mo, Co, Mg, Ce, Ti, Zr, Fe, Pd, Ag, Pt или их комбинации; и (c) пропаренный биоуголь в качестве носителя с площадью поверхности 700-950 м2/г и объемом пор 0,60-0,70 куб. см/г, полученный путем нагревания исходного сырья, представляющего собой опилки, рисовую солому, рисовую шелуху или выжимки сахарного тростника, причем доля никеля составляет 6-19 масс.%, а доля, по меньшей мере, одного промотора составляет 0,2-5 масс.% по отношению к носителю.

[0070] В одном из вариантов осуществления настоящего изобретения предложена каталитическая композиция, содержащая: (a) никель; (b) по меньшей мере, один промотор в виде комбинации Cu и Zn; и (c) пропаренный биоуголь в качестве носителя с площадью поверхности 700-950 м2/г и объемом пор 0,60-0,70 куб. см/г, причем доля никеля составляет 6-19 масс.%, а доля, по меньшей мере, одного промотора составляет 0,2-5 масс.% по отношению к носителю.

[0071] В одном из вариантов осуществления настоящего изобретения предложена каталитическая композиция, содержащая: (a) никель; (b) по меньшей мере, один промотор в виде комбинации Cu и Zn; и (c) пропаренный биоуголь в качестве носителя с площадью поверхности 700-950 м2/г и объемом пор 0,60-0,70 куб. см/г, причем доля никеля составляет 6-19 масс.%, а доля, по меньшей мере, одного промотора составляет 0,2-5 масс.% по отношению к носителю, причем доля Cu составляет 0,4-4 масс. %, а доля Zn составляет 0,4-4 масс. % по отношению к носителю.

[0072] В одном из вариантов осуществления настоящего изобретения предложена каталитическая композиция, содержащая: (a) никель; (b) по меньшей мере, один промотор в виде комбинации Cu и Zn; и (c) пропаренный биоуголь в качестве носителя с площадью поверхности 700-950 м2/г и объемом пор 0,60-0,70 куб. см/г, полученный путем нагревания исходного сырья, представляющего собой опилки, рисовую солому, рисовую шелуху, выжимки сахарного тростника, другие сельскохозяйственные отходы или их комбинации, причем доля никеля составляет 6-19 масс.%, а доля, по меньшей мере, одного промотора составляет 0,2-5 масс.% по отношению к носителю.

[0073] В одном из вариантов осуществления настоящего изобретения предложена каталитическая композиция, содержащая: (a) никель; (b) по меньшей мере, один промотор в виде комбинации Cu и Zn, причем доля Cu составляет 0,4-4 масс. %, а доля Zn составляет 0,4-4 масс. % по отношению к носителю; и (c) пропаренный биоуголь в качестве носителя с площадью поверхности 700-950 м2/г и объемом пор 0,60-0,70 куб. см/г, полученный путем нагревания исходного сырья, представляющего собой опилки, рисовую солому, рисовую шелуху, выжимки сахарного тростника, другие сельскохозяйственные отходы или их комбинации, причем доля никеля составляет 6-19 масс.%.

[0074] В одном из вариантов осуществления настоящего изобретения предложен способ изготовления каталитической композиции, раскрытой в настоящем документе, причем способ содержит следующие этапы: (a) введение в контакт соли никеля и соли, по меньшей мере, одного промотора для получения смеси; (b) пропитывание носителя смесью для получения пропитанного каталитического материала; и (c) прокаливание пропитанного каталитического материала для получения каталитической композиции.

[0075] В одном из вариантов осуществления настоящего изобретения предложен способ изготовления каталитической композиции, раскрытый в настоящем документе, причем, по меньшей мере, один промотор представляет собой Cu, Zn, Mo, Co, Mg, Ce, Ti, Zr, Fe, Pd, Ag, Pt или их комбинацию.

[0076] В одном из вариантов осуществления настоящего раскрытия предложен способ изготовления каталитической композиции, раскрытой в настоящем документе, причем способ содержит следующие этапы: (a) введение в контакт соли никеля и соли, по меньшей мере, одного промотора при температуре 30-35oC в течение 40-120 минут для получения смеси; (b) пропитывание носителя смесью при температуре 30-35oC в течение 40-120 минут для получения пропитанного каталитического материала; (c) прокаливание пропитанного каталитического материала в инертной атмосфере при температуре 530-570oC в течение 250-350 минут для получения каталитической композиции.

[0077] В одном из вариантов осуществления настоящего изобретения предложен способ изготовления каталитической композиции, раскрытой в настоящем документе, причем способ содержит следующие этапы: (a) введение в контакт соли никеля и соли, по меньшей мере, одного промотора для получения смеси; (b) пропитывание носителя смесью для получения пропитанного каталитического материала; и (c) прокаливание пропитанного каталитического материала для получения каталитической композиции, причем носитель представляет собой пропаренный биоуголь, полученный путем пропаривания исходного сырья, представляющего собой опилки, рисовую солому, рисовую шелуху, выжимки сахарного тростника, другие сельскохозяйственные отходы и их комбинации при температуре 700-900°C в течение 5-10 часов.

[0078] В одном из вариантов осуществления настоящего изобретения предложен способ изготовления каталитической композиции, раскрытой в настоящем документе, причем способ содержит следующие этапы: (a) введение в контакт соли никеля и соли, по меньшей мере, одного промотора для получения смеси; (b) пропитывание носителя смесью для получения пропитанного катализатора; (c) сушка пропитанного каталитического материала для получения высушенного катализатора; и (d) прокаливание высушенного катализатора для получения каталитической композиции.

[0079] В одном из вариантов осуществления настоящего раскрытия предложен способ изготовления каталитической композиции, раскрытой в настоящем документе, причем способ содержит следующие этапы: (a) введение в контакт соли никеля и соли, по меньшей мере, одного промотора при температуре 30-35oC в течение 40-120 минут для получения смеси; (b) пропитывание носителя смесью при температуре 30-35oC в течение 40-120 минут для получения пропитанного каталитического материала; (c) сушка пропитанного каталитического материала при температуре 90-120oC в течение 47-50 часов для получения высушенного катализатора; и (d) прокаливание высушенного катализатора в инертной атмосфере при температуре 530-570oC в течение 250-350 минут для получения каталитической композиции.

[0080] В одном из вариантов осуществления настоящего изобретения предложен способ изготовления каталитической композиции, раскрытой настоящем документе, в которой соль никеля представляет собой нитрат никеля, сульфат никеля, фосфат никеля, карбонат никеля, бикарбонат никеля, галогенид никеля, гидроксид никеля, сульфид никеля, карбид никеля, нитрид никеля, оксид никеля, карбоксилат никеля или их смесь.

[0081] В одном из вариантов осуществления настоящего изобретения предложен способ изготовления каталитической композиции, раскрытой в настоящем документе, в котором соль, по меньшей мере, одного промотора представляет собой нитрат, сульфат, фосфат, карбонат, бикарбонат, галогенид, гидроксид, сульфид, карбид, нитрид, оксид, карбоксилат или их смесь, и в котором, по меньшей мере, один промотор представляет собой Cu, Zn, Mo, Co, Mg, Ce, Ti, Zr, Fe, Pd, Ag, Pt или их комбинацию.

[0082] В одном из вариантов осуществления настоящего изобретения предложен способ изготовления каталитической композиции, раскрытой в настоящем документе, в котором соль, по меньшей мере, одного промотора представляет собой нитрат, сульфат, фосфат, карбонат, бикарбонат, галогенид, гидроксид, сульфид, карбид, нитрид, оксид, карбоксилат или их смесь, и в котором, по меньшей мере, один промотор представляет собой Cu, Zn или их комбинацию. В другом варианте осуществления настоящего изобретения соль, по меньшей мере, одного промотора представляет собой нитрат, а, по меньшей мере, один промотор представляет собой комбинацию Cu и Zn.

[0083] В одном из вариантов осуществления настоящего изобретения предложен способ получения газообразного водорода из легкого углеводорода, содержащий следующие этапы: (a) добавление каталитической композиции, раскрытой в настоящем документе, в реактор; (b) пропускание легкого углеводорода над слоем катализатора при температуре 300-750°C и атмосферном давлении в течение 20-50 часов; и (c) получение потока продукта, содержащего газообразный водород, причем каталитическая композиция содержит пропаренный биоуголь или равновесный катализатор в качестве носителя. В другом варианте осуществления настоящего изобретения пропускание легкого углеводорода над слоем катализатора осуществляют при температуре 400-700°C и атмосферном давлении в течение 20-50 часов. В другом варианте осуществления настоящего изобретения пропускание легкого углеводорода над слоем катализатора осуществляют при температуре 500-600°C и атмосферном давлении в течение 20-50 часов. В другом варианте осуществления настоящего изобретения пропускание легкого углеводорода над слоем катализатора осуществляют при температуре 400-600°C и атмосферном давлении в течение 21-46 часов.

[0084] В одном из вариантов осуществления настоящего изобретения предложен способ получения газообразного водорода из легкого углеводорода, раскрытый в настоящем документе, причем поток продукта, по существу, не содержит монооксида углерода и диоксида углерода.

[0085] В одном из вариантов осуществления настоящего изобретения предложен способ получения газообразного водорода из легкого углеводорода, раскрытый в настоящем документе, причем поток продукта не содержит монооксида углерода и диоксида углерода.

[0086] В одном из вариантов осуществления настоящего изобретения предложен способ получения газообразного водорода из легкого углеводорода, содержащий следующие этапы: (a) добавление каталитической композиции, раскрытой в настоящем документе, в реактор; (b) пропускание легкого углеводорода над слоем катализатора при температуре 300-750°C и атмосферном давлении в течение 20-50 часов; и (c) получение потока продукта, содержащего газообразный водород, причем способ производит газообразный водород в количестве 10-30% от общего содержания легкого углеводорода.

[0087] В одном из вариантов осуществления настоящего изобретения предложен способ получения газообразного водорода из легкого углеводорода, содержащий следующие этапы: (a) добавление каталитической композиции, раскрытой в настоящем документе, в реактор; (b) пропускание легкого углеводорода над слоем катализатора при температуре 300-750°C и атмосферном давлении в течение 20-50 часов; и (c) получение потока продукта, содержащего газообразный водород, причем поток продукта обрабатывают для получения углеродных нанотрубок, а каталитическая композиция содержит пропаренный биоуголь или равновесный катализатор в качестве носителя.

[0088] В одном из вариантов осуществления настоящего изобретения предложен способ получения газообразного водорода из легкого углеводорода, содержащий следующие этапы: (a) добавление каталитической композиции, раскрытой в настоящем документе, в реактор; (b) пропускание легкого углеводорода над слоем катализатора при температуре 300-750°C и атмосферном давлении в течение 20-50 часов; и (c) получение потока продукта, содержащего газообразный водород, причем способ производит газообразный водород в количестве 10-30% от общего содержания легкого углеводорода, причем поток продукта обрабатывают для получения углеродных нанотрубок.

[0089] В одном из вариантов осуществления настоящего изобретения предложен способ получения газообразного водорода из легкого углеводорода с получением потока продукта, содержащего газообразный водород, причем поток продукта обрабатывают для получения многостенных углеродных нанотрубок с отношением ID/IG 0,5 - 2,5.

[0090] В одном из вариантов осуществления настоящего изобретения предложен способ получения газообразного водорода из легкого углеводорода, содержащий следующие этапы: (a) добавление каталитической композиции, раскрытой в настоящем документе, в реактор; (b) пропускание легкого углеводорода над слоем катализатора при температуре 300-750°C и атмосферном давлении в течение 20-50 часов; (c) получение потока продукта, содержащего газообразный водород и смесь; и (d) обработка смеси для получения углеродных нанотрубок. В другом варианте осуществления настоящего изобретения пропускание легкого углеводорода над слоем катализатора осуществляют при температуре 400-700°C и атмосферном давлении в течение 21-48 часов. В другом варианте осуществления настоящего изобретения пропускание легкого углеводорода над слоем катализатора осуществляют при температуре 500-600°C и атмосферном давлении в течение 22-46 часов.

[0091] В одном из вариантов осуществления настоящего изобретения предложен способ получения углеродных нанотрубок из легкого углеводорода, раскрытый в настоящем документе, причем поток продукта, по существу, не содержит монооксида углерода и диоксида углерода.

[0092] В одном из вариантов осуществления настоящего изобретения предложен способ получения газообразного водорода из легкого углеводорода, раскрытый в настоящем документе, причем легкий углеводород не ограничивается алифатическим углеводородом, но может также представлять собой ароматический и / или алициклический углеводород при условии, что углеводороды допускают разложение с образованием водорода. Алифатические углеводороды могут иметь от 1 до 20 атомов углерода, более предпочтительно от 1 до 12 атомов углерода, и представлять собой, в частности декан, нонан, гептан, пентан, изопентан, или нефтяные фракции, такие как нафта и сжиженный нефтяной газ (СНГ). Ароматические углеводороды могут иметь от 5 до 16 атомов углерода и представлять собой, в частности, бензол, тетралин, этилбензол, ксилол или толуол. Алициклические углеводороды могут иметь от 3 до 12 атомов углерода и представлять собой, в частности, циклопентан, циклобутен, циклопропан, циклогептан или этилциклопентан.

[0093] В одном из вариантов осуществления настоящего изобретения предложен способ получения углеродных нанотрубок из легкого углеводорода, раскрытый в настоящем документе, причем чистота углеродных нанотрубок составляет 90-99%.

[0094] В одном из вариантов осуществления настоящего изобретения предложен способ одновременного получения углеродных нанотрубок и газообразного водорода из легкого углеводорода, раскрытый в настоящем документе, причем легкий углеводород представляет собой метан, этан, пропан, бутан, этилен, ацетилен или их комбинации.

[0095] В одном из вариантов осуществления настоящего изобретения предложен способ одновременного получения углеродных нанотрубок и газообразного водорода из легкого углеводорода, раскрытый в настоящем документе, причем поток продукта не содержит монооксида углерода и диоксида углерода.

[0096] В одном из вариантов осуществления настоящего изобретения предложен способ одновременного получения углеродных нанотрубок и газообразного водорода из легкого углеводорода, раскрытый в настоящем документе, причем поток продукта, по существу, не содержит монооксида углерода и диоксида углерода.

[0097] В одном из вариантов осуществления настоящего изобретения предложен способ получения углеродных нанотрубок из легкого углеводорода, раскрытый в настоящем документе, причем легкий углеводород представляет собой метан, этан, пропан, бутан, этилен, ацетилен или их комбинации.

[0098] В одном из вариантов осуществления настоящего изобретения предложен способ получения газообразного водорода из легкого углеводорода, раскрытый в настоящем документе, причем легкий углеводород представляет собой метан, этан, пропан, бутан, этилен, ацетилен или их комбинации.

[0099] В одном из вариантов осуществления настоящего изобретения предложен способ получения углеродных нанотрубок из легкого углеводорода, раскрытый в настоящем документе, причем реактор представляет собой реактор с псевдоожиженным слоем, реактор с подвижным слоем, реактор с неподвижным слоем или реактор с вращающимся слоем. В другом варианте осуществления настоящего изобретения реактор представляет собой реактор с псевдоожиженным слоем.

[00100] В одном из вариантов осуществления настоящего изобретения предложен способ получения газообразного водорода из легкого углеводорода, раскрытый в настоящем документе, причем реактор представляет собой реактор с псевдоожиженным слоем, реактор с подвижным слоем, реактор с неподвижным слоем или реактор с вращающимся слоем. В другом варианте осуществления настоящего изобретения реактор представляет собой реактор с псевдоожиженным слоем.

[00101] В одном из вариантов осуществления настоящего изобретения предложен способ получения углеродных нанотрубок из легкого углеводорода, содержащий следующие этапы: (a) добавление каталитической композиции, раскрытой в настоящем документе, в реактор; (b) пропускание легкого углеводорода над слоем катализатора при температуре 300-750°C и атмосферном давлении в течение 20-50 часов; (c) получение потока продукта, содержащего газообразный водород и смесь; и (d) обработка смеси для получения углеродных нанотрубок, осуществляемая одним из следующих способов: кислотная обработка, промывка, сушка или их комбинации.

[00102] В одном из вариантов осуществления настоящего изобретения предложен способ получения углеродных нанотрубок из легкого углеводорода, содержащий следующие этапы: (a) добавление каталитической композиции, раскрытой в настоящем документе, в реактор; (b) пропускание легкого углеводорода над слоем катализатора при температуре 300-750°C и атмосферном давлении в течение 20-50 часов; (c) получение потока продукта, содержащего газообразный водород и смесь; и (d) обработка смеси для получения углеродных нанотрубок, причем углеродные нанотрубки представляют собой многостенные углеродные нанотрубки с отношением ID/IG от 0,5 до 2,5. В другом варианте осуществления настоящего изобретения углеродные нанотрубки представляют собой многостенные углеродные нанотрубки с отношением ID/IG от 0,7 до 2,5. В другом варианте осуществления настоящего изобретения углеродные нанотрубки представляют собой многостенные углеродные нанотрубки с отношением ID/IG от 1,0 до 2,5.

[00103] В одном из вариантов осуществления настоящего изобретения предложено использование каталитической композиции, раскрытой в настоящем документе, для получения газообразного водорода и углеродных нанотрубок.

[00104] В одном из вариантов осуществления настоящего изобретения каталитическая композиция может быть незначительно изменена для получения различных форм углеродсодержащих продуктов, которые могут быть осаждены отдельно или вместе с отработанным катализатором, причем углеродсодержащий продукт может представлять собой ОУНТ, МУНТ, углеродные нанолуковицы, углеродные нанокольца, графитовый углерод, аморфный углерод или их комбинации.

[00105] Хотя предмет изобретения был достаточно подробно описан со ссылкой на некоторые примеры и варианты его осуществления, возможны и другие варианты осуществления.

ПРИМЕРЫ

[00106] Ниже раскрытие будет проиллюстрировано используемыми образцами, предназначенными для иллюстрации работы изобретения и не предназначены для ограничения объема настоящего изобретения. Если не указано иное, все технические и научные термины, используемые в настоящем документе, имеют значение, обычно используемое специалистами в области техники, к которой относится данное изобретение. Хотя в практическом применении раскрытых способов и композиций могут быть использованы способы и материалы, аналогичные или эквивалентные описанным в настоящем документе, в настоящем документе приведены примеры способов, устройств и материалов. Следует понимать, что настоящее изобретение не ограничивается описанными способами и экспериментальными условиями при условии применимости таких способов и условий.

[00107] Используемые и неиспользуемые образцы, раскрытые в последующих разделах, подчеркивают критичность рабочих процентных соотношений различных компонентов, т.е. никеля, промотора и носителя, для получения каталитической композиции согласно настоящему изобретению. Кроме того, указано на критическое значение присутствия всех компонентов для достижения нужной каталитической активности. Отсутствие любого из указанных выше компонентов или замена их на любой другой компонент существенно влияет на каталитическую активность, необходимый процент H2 в выделяющемся газе и чистоту полученных из него углеродных нанотрубок.

Материалы и способы

[00108] Биоуголь был получен в результате быстрого пиролиза опилок в реакторе экспериментальной установки. Равновесный катализатор ЖКК был приобретен на рынке. Оборудование для растровой электронной микроскопии и энергодисперсионного рентгеновского анализа было приобретено у компании Jeol, Корея. Оборудование для термогравиметрического анализа было приобретено у компании TA instruments, США. Рамановский анализатор был приобретен у компании Rinissaw, Великобритания. Реактор с неподвижным слоем был разработан отделом исследований и разработок HPCL.

ПРИМЕР 1

Изготовление и характеристики катализатора

[00109] Была проведена серия экспериментов для оценки влияния различных переменных, включая долю содержания металла, носитель и расход катализатора, на общую производительность катализатора с точки зрения объемного содержания H2, полученного в виде выделяющегося газа, и чистоты углеродных нанотрубок, полученных одновременно. Для этого были синтезированы различные катализаторы, состав которых указан в таблице 1, после чего подвергнуты воздействию реакторной системы с псевдоожиженным слоем для производства водорода путем преобразования метана (природного газа).

Пример 1.1: Изготовление каталитической композиции

[00110] Катализатор на основе металлического никеля изготовили методом мокрой пропитки. Ni(NO3)2⋅6H2O, Cu(NO3)2⋅3H2O и Zn(NO3)2⋅6H2O использовали в качестве солей-предшественников металлов для введения никеля, меди и цинка в раствор. Измеренные количества Cu(NO3)2⋅3H2O и Zn(NO3)2⋅6H2O (рассчитанные по конечному массовому содержанию металла в готовом катализаторе) смешивали с деминерализованной водой. Необходимое количество Ni(NO3)2⋅6H2O добавили к дистиллированной воде в конической колбе объемом 500 мл и нагрели до температуры примерно 30°C, которую поддерживали в течение 1 часа при непрерывном перемешивании для получения смеси. С другой стороны, активированный биоуголь изготовили путем пропаривания биоугля при температуре 800°C в течение 8 часов. Полученный пропаренный биоуголь имел площадь поверхности по БЭТ 860 м2/г с большим объемом пор 0,66 куб.см/г, в то время как биоуголь до пропаривания имел незначительную площадь поверхности и пористость. После этого в ту же коническую колбу для пропитки катализатора добавили отмеренное количество пропаренного биоугля, и полученный раствор перемешивали в течение 1 часа при температуре примерно 30°C. Затем смешанный раствор перенесли в круглодонную колбу емкостью 1000 мл и снова перемешивали при 70-80 об/мин в ротационном паровом устройстве для удаления воды из продукта. Далее пропитанный материал катализатора высушили в печи при 110°C в течение 48 часов, прокалили при 550°C в инертной атмосфере в течение 5 часов для получения готового катализатора, который впоследствии измельчили и просеяли для получения псевдоожиженных частиц в диапазоне от 45 до 150 микрон.

Пример 1.2: Способ производства обогащенного водородом природного газа

[00111] На первом этапе катализатор поместили в загрузочную воронку, откуда 15 г катализатора перенесли в реактор с псевдоожиженным слоем. В рамках подготовки к проведению реакции реактор нагрели до 550oC и продули газообразным N2 с расходом 15 ст.л/час (стандартных литров в час). Затем загруженный катализатор восстановили/активировали в атмосфере обогащенного водородом природного газа/чистого водорода при температуре 550-580°C в течение 3-5 часов. После этого сетевой природный газ с регулируемым расходом (исходный газ) пропускали через слой катализатора в реакторе с неподвижным слоем, и реакция протекала в течение более чем 20 часов при температуре 550°C. Газообразный водород получили в результате каталитической реакции с природным газом, на выходе которой имеет место обогащенный водородом природный газ (H-CNG) в качестве потока продукта и отработанный катализатор, состоящий из древесного угля и углеродных нанотрубок. Другим побочным продуктом реакции стали МУНТ, которые, будучи более тяжелыми, оседали на дно реактора. Поток продукта H-CNG пропускали через циклон/высокотемпературный фильтр и собирали для дальнейшего использования, а тепло, полученное от высокотемпературного фильтра, использовали для активации катализатора. По завершении реакции в реакторе с неподвижным слоем отработанный катализатор удаляли с помощью вакуума или высокоскоростной обработки в емкость для выгрузки отработанного катализатора. Этот отработанный катализатор был также проанализирован методами термогравиметрического анализа, растровой электронной микроскопии и рамановского анализа. Через различные промежутки времени отбирали пробу получаемого газа и анализировали на газовом хроматографе с пламенно-ионизационным детектором и детектором теплопроводности. Показания датчика дифференциального давления постоянно контролировали для остановки реакции, когда осаждение УНТ на катализаторе приводило к значительному падению давления. Это в дальнейшем приводит к глушению газораспределителя. Следовательно, несмотря на то, что в некоторых случаях катализатор мог быть активным, реакция прекращалась вследствие значительного падения давления. В реакторах коммерческого типа такого явления можно избежать, используя газораспределители с кольцевым рассеиванием вместо лабораторных спеченных или сетчатых распределителей.

Пример 1.3: Состав катализатора

[00112] Разработан набор катализаторов с различной долей содержания никеля и носителя. Для прогонов MS-105 и MS-106, хотя температура восстановления изменялась в пределах 550-580oC, реакцию проводили при 550°C в течение 5 часов. Для прогонов MS107-MS114 восстановление проводили при температуре 580oC в течение 6 часов, а реакцию - при 550°C. Объемное содержание H2 в выделяющемся газе H-CNG постоянно регистрировали в зависимости от длительности реакции (часов). Также измеряли массу собранного отработанного катализатора и % чистоты углерода в осажденных на нем углеродных нанотрубках. В таблице 1 приведены максимальные и минимальные значения полученного объемного содержания H2 в выделяющихся газах при использовании катализаторов с различным массовым содержанием никеля, меди и цинка. В качестве носителя катализатора использовали пропаренный биоуголь с окисью алюминия (Al2O3), активированный уголь и равновесный катализатор. В то время как большинство катализаторов загружали при часовой объемной скорости газа 2 л/г/ч, MS106 был загружен при часовой объемной скорости газа 1,66 л/г/ч. Плотность свежего катализатора с окисью алюминия составляла 888 кг/м3, а плотность отработанного катализатора - 389,8 кг/м3. Плотность свежего катализатора с пропаренным биоуглем составляла 250-350 кг/м3, а плотность отработанного катализатора - 150-250 кг/м3. По мере протекания реакции плотность частиц снижалась, вследствие чего они уплотнялись и приводили к прекращению псевдоожижения слоя. Эксперименты с MS105-108 были прекращены после нескольких часов подачи метана. Для возобновления эксперимента была проведена продувка водородом в течение 1 часа, так как реактор охлаждался в среде N2 в течение ночи. Следовательно, на фиг. 1 наблюдается колебание содержания H2 в выделяющихся газах. Начиная с MS109 и далее до MS114, эксперименты проводились в круглосуточном режиме работы установки без выходных. Это позволило добиться стабильного преобразования.

[00113] Прогон MS024 представлял собой контрольный эксперимент с использованием только пропаренного биоугля без какой-либо пропитки металлом. Реакцию проводили в реакторе с неподвижным слоем в течение 3 часов. Природный газ подавали по трубопроводу с расходом 10 ст.л/час, а температуру реакции для получения водорода установили равной 750°C. Полученный отработанный пропаренный биоуголь из контрольного эксперимента подвергли растровой электронной микроскопии. На фиг. 2 показано, что углерод из основы пропаренного биоугля имеет, по существу, пористую структуру с минимальным количеством углеродных нанотрубок (диаметром 40-100 нм). Кроме того, данные термогравиметрического анализа на фиг. 3, на которые повлиял углерод из пропаренного биоугля, показали низкотемпературное разложение при температуре ниже 450oC, в то время как изображения термогравиметрического анализа для других прогонов показали высокую термическую стойкость УНТ при температурах до 550oC. Кроме того, в результате прогона произведено >30 об.% H2, а также образовалось >5% парниковых газов CO и CO2, что совершенно нежелательно. Таким образом, полученные результаты обосновали несостоятельность использования только пропаренного биоугля для производства H-CNG.

[00114] MS110 представлял собой контрольный эксперимент без какой-либо пропитки металлом на приобретенном на рынке активированном угле, который первоначально показал 12 об.% H2 в выделяющихся газах и снизился до 2,5 об.% H2 в последующие 5 часов. Вследствие отсутствия металла, в частности, алюминия в форме Al2O3, основа активированного угля оставалась чистой на 98%. Однако количество собранного отработанного катализатора было очень малым по сравнению с другим катализатором, загруженным в том же количестве 15 г.

[00115] Прогон MS107 (20% Ni, 1,6% Cu, 1,6% Zn, неиспользуемый образец) выполняли в течение 15 часов на основе Al2O3. Несмотря на то, что этот прогон показал 10-30 об.% H2 в выделяющихся газах, реакцию не удалось продолжить через 15 часов вследствие агломерации отработанного катализатора. Кроме того, при добавлении Al2O3 отработанный катализатор имел чистоту углерода всего 70%, как показано на кривой термогравиметрического анализа на фиг. 5(а).

[00116] Прогон MS106 (10% Ni, 0,5% Cu, 0,5% Zn, неиспользуемый образец) выполняли на основе Al2O3 в течение 18 часов, после чего хотя и удалось собрать больше отработанного катализатора, чем в прогоне MS105, однако количество в выделяющихся газах H2 составило <10 об.%. Изображение собранного отработанного катализатора диаметром 94,1 нм под растровым электронным микроскопом показано на фиг. 5(b). Чистота УНТ в отработанном катализаторе составила 75%. Поскольку Al2O3 в качестве подложки катализатора не показал желаемых результатов, были проведены дальнейшие испытания с пропаренным биоуглем и активированным углем в качестве носителей.

[00117] Прогон MS105 (20% Ni, 1,6% Cu, 1,6% Zn, неиспользуемый образец), выполненный на пропаренном биоугле, показал >30 об.% H2 в выделяющихся газах. Прогон выполняли в течение 15 часов. Было собрано 20,51 г отработанного катализатора, то есть меньше по сравнению с другими составами катализатора. Изображение под растровым электронным микроскопом на фиг. 4(a) показывает образование углеродных нанотрубок диаметром 30-70 нм. Термогравиметрический анализ (фиг. 4(b)) для полученных УНТ показал чистоту 85%, что значительно ниже нужного диапазона. Поскольку оба катализатора MS107 и MS105 с содержанием Ni 20% независимо от носителя катализатора показали отрицательные результаты в отношении объемного содержания H2, дальнейшая работа катализатора была проверена с более низким процентным содержанием никеля.

[00118] Прогон MS108 (10% Ni, 0,5% Cu, 0,5% Zn, используемый образец), выполненный на основе в виде пропаренного биоугля в течение 18 часов, позволил удовлетворить требованию к объемному содержанию водорода в пределах 10-30 об.%, т.е. зафиксированный диапазон составил 18,4-26,9%. По завершении реакции было извлечено значительное количество отработанного катализатора (49 г). На фиг. 6(a) приведены изображения отработанного катализатора под растровым электронным микроскопом, на которых видно завершенное образование углеродных нанотрубок диаметром 28,2 нм. Кроме того, чистота УНТ и МУНТ также была исследована с помощью термогравиметрического анализа и рамановской спектрометрии соответственно. По результатам термогравиметрического анализа, как показано на рисунке 6(c), чистота УНТ составила 96%. Рамановские исследования на фиг. 6(a) в отношении МУНТ показали, что отношение ID/IG больше 2,0, т.е. равно 2,14. Результаты энергодисперсионного рентгеновского анализа, показанные на фиг. 6(d), дополнительно подтвердили образование катализатора в соответствующей стехиометрии.

[00119] Прогон MS109 (10% Ni, 0,5% Cu, 0,5% Zn, используемый образец), непрерывно выполнявшийся в течение 14 часов, показал лишь незначительное снижение количества собранного отработанного катализатора. Тем не менее, содержание H2 находилось в требуемом диапазоне 10-30 об.%, а термогравиметрический анализ показал чистоту УНТ 95% (фиг. 7(c)). Уменьшение длительности прогона с 18 часов для MS108 до 14 часов для MS109 приводит к уменьшению отношения ID/IG МУНТ с 2,14 до 2,04 соответственно, как показано на рамановском спектре на фиг. 7(b). На фиг. 7(a) дополнительно показано завершенное формирование углеродных нанотрубок диаметром примерно 33 нм.

[00120] Прогон MS111 (10% Ni, 0,5% Cu, 0,5% Zn, неиспользуемый образец) выполнен для проверки эффективности доли Ni 10% на носителе, отличающемся от пропаренного биоугля. Поэтому в данном случае использовали активированный уголь, пропитанный катализатором с 10% никеля в течение 8 часов. Удивительно, но прогон показал очень низкое объемное содержание H2 в выделяющихся газах, т.е. от 2 до 3,5%. Даже при 15 г катализатора количество отработанного катализатора оставалось очень низким (11 г), и полученные УНТ также имели чистоту всего 82,5%. Таким образом, активированный уголь был признан неподходящим носителем для каталитической композиции согласно настоящему изобретению. За исключением MS110 и MS111, в остальной части отработанного катализатора присутствуют углеродные нанотрубки диаметром 30-100 нм.

[00121] Дальнейшие исследования катализатора, содержащего 10% никеля, были проведены с использованием равновесного катализатора ЖКК в качестве носителя катализатора. Равновесный катализатор - один из экономически эффективных и доступных бросовых носителей. В качестве контрольного эксперимента был проведен прогон MS112 (неиспользуемый образец) с использованием равновесного катализатора без пропитки металлом, который показал практически нулевое преобразование метана даже при загрузке 15 г катализатора.

[00122] Прогон MS114 (10% Ni, 0,5% Cu, 0,5% Zn, равновесный катализатор в качестве основы, используемый образец) выполняли непрерывно в течение 45 часов. Он позволил получать стабильное объемное содержание водорода в выделяющемся газе (от 23,9 до 21,8 об.%) в течение всего времени работы, не вызывая прекращения псевдоожижения или агломерации катализатора. Отработанный катализатор был восстановлен в значительном количестве (>100 г), а полученные УНТ имели чистоту 93%, как показано на кривой термогравиметрического анализа на фиг. 8(b). На фиг. 8(a) показано изображение отработанного катализатора с образованием углеродных нанотрубок под растровым электронным микроскопом, а на фиг. 8(c) - рамановский спектр, показывающий отношение ID/IG 1,83 для полученных МУНТ.

[00123] В целом, на основании вышеприведенного экспериментального анализа был сделан вывод о том, что состав катализатора с 10% никеля, 0,5% Cu и 0,5% Zn на носителе в виде пропаренного биоугля оказался наиболее эффективным в получении H-CNG с обогащением H2 в требуемом диапазоне 10-30% в течение увеличенного периода в 45 часов. Изображение собранного отработанного катализатора данного состава под растровым электронным микроскопом показало завершенное образование углеродных нанотрубок с чистотой выше 95%. Кроме того, МУНТ, полученные в ходе реакции, отличались меньшим количеством структурных дефектов, демонстрируя соотношение ID/IG >2,0, что позволяет успешно использовать их в различных областях оптики, электроники, строительства и биомедицины. Кроме того, настоящая каталитическая композиция не показала существенного выделения диоксида углерода и парниковых газов в течение всего времени протекания реакции.

ПРИМЕР 2

Влияние снижения содержания никеля

[00124] Для изучения влияния сниженной доли никеля в составе катализатора был разработан состав катализатора, содержащий 5% никеля, 0,25% меди и 0,25% цинка (5:0,25:0,25) на основе в виде пропаренного биоугля. Катализатор восстанавливали при 550°C в течение 5 часов и подавали в реакторную систему с неподвижным слоем. В качестве исходного газа для выполнения преобразования использовали газообразный метан (СПГ). Данные по объемному содержанию H2 в выделяющихся газах представлены на фиг. 9(a), на которых показано не более 3,7 об.% H2, что нежелательно мало и нецелесообразно для таких энергоемких реакционных систем. Кроме того, изображение отработанного катализатора под растровым электронным микроскопом, представленное на фиг. 9(b) с разрешением 60 мкм и на фиг. 9(c) с более высоким разрешением 100 нм, показало лишь незначительное зарождение углеродных нанотрубок без выраженного образования углеродных нанотрубок. Таким образом, из приведенного выше анализа можно сделать вывод, что сниженная доля никеля на уровне 5% не обеспечивает необходимого производства водорода, а также делает отработанный катализатор непригодным для дальнейшего восстановления углеродных нанотрубок.

Преимущества настоящего изобретения

[00125] Вышеупомянутые примеры осуществления, раскрытые в настоящем описании, и их эквиваленты имеют множество преимуществ, включая описанные.

[00126] Настоящее изобретение раскрывает каталитическую композицию, содержащую малое количество металлического никеля в диапазоне 6-19 масс.% на основе в виде активированного паром биоугля. Катализатор показывает отличные результаты в производстве водорода и обеспечивает обогащение природного газа водородом на уровне 10-30 %. Таким образом, полученное из него топливо H-CNG можно успешно использовать в различных отраслях промышленности, использующих высокоэнергетические процессы. В настоящем раскрытии в качестве носителя катализатора используют активированный паром биоуголь, который легко доступен в окружающей среде и поддается биологическому разложению. Это позволяет обойтись без других основ из тяжелых металлов и значительно снизить образование химических отходов. Кроме того, настоящий катализатор демонстрирует отличную работоспособность при более низкой температуре 550°C и продолжительное время работы в течение 20-50 часов. Это способствует эффективному производству H-CNG с высоким уровнем энергосбережения. Сформированный отработанный катализатор, содержащий древесный уголь и углеродные нанотрубки, можно использовать непосредственно в качестве композитного материала, адсорбента, а также в других важных областях применения без разделения. Кроме того, полученные углеродные нанотрубки отличаются высокой чистотой (более 90%). С другой стороны, МУНТ имеют минимальные структурные дефекты и оптимальны для применения в сталелитейной, цементной и электронной промышленности.

[00127] Хотя предмет изобретения был достаточно подробно описан со ссылкой на определенные варианты осуществления, возможны и другие варианты осуществления. Таким образом, дух и объем раскрытия не могут ограничиваться описанием приведенных здесь вариантов осуществления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОВМЕСТНОЕ ПОЛУЧЕНИЕ ОБОГАЩЕННОГО ВОДОРОДОМ СЖАТОГО ПРИРОДНОГО ГАЗА И УГЛЕРОДНЫХ НАНОТРУБОК | 2021 |

|

RU2792730C1 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ПРЕВРАЩЕНИЯ АЛКАНОВ В АЛКЕНЫ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2019 |

|

RU2705574C1 |

| СПОСОБ ДЕСУЛЬФУРИЗАЦИИ УГЛЕВОДОРОДОВ И СПОСОБ РИФОРМИНГА УГЛЕВОДОРОДНОГО СЫРЬЯ | 2010 |

|

RU2544980C2 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ СИНТЕЗА УГЛЕРОДНЫХ НАНОТРУБОК | 2012 |

|

RU2575935C9 |

| КОМПОЗИЦИИ ЖИДКОГО ТОПЛИВА НА ОСНОВЕ КАТАЛИТИЧЕСКИ ДЕОКСИГЕНИРОВАННЫХ И КОНДЕНСИРОВАННЫХ ОКСИГЕНИРОВАННЫХ УГЛЕВОДОВ | 2009 |

|

RU2542990C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ | 2004 |

|

RU2338733C2 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И СИНТЕЗ-ГАЗА ИЗ МЕТАНА | 2007 |

|

RU2458899C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПИРТОВ И ОЛЕФИНОВ | 1998 |

|

RU2203880C2 |

| МЕДЬ- И МАРГАНЕЦСОДЕРЖАЩИЕ КАТАЛИЗАТОРЫ НА ОСНОВЕ НЕБЛАГОРОДНЫХ МЕТАЛЛОВ ДЛЯ ОКИСЛЕНИЯ МОНООКСИДА УГЛЕРОДА И ЛЕТУЧИХ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2010 |

|

RU2532549C2 |

| КАТАЛИЗАТОРЫ ГИДРОКРЕКИНГА ДЛЯ ВАКУУМНОЙ ГАЗОЙЛЕВОЙ И ДЕМЕТАЛЛИЗИРОВАННОЙ СМЕСИ | 2005 |

|

RU2416462C2 |

Настоящее изобретение относится к каталитической композиции для получения газообразного водорода, содержащей никель, по меньшей мере один из следующих промоторов: Cu, Zn, и носитель, представляющий собой пропаренный биоуголь или равновесный катализатор жидкостного каталитического крекинга отработанного материала. При этом доля никеля составляет 6-19 мас.%, а доля по меньшей мере одного промотора составляет 0,5 мас.% по отношению к носителю. Кроме того, настоящее изобретение относится к способу изготовления каталитической композиции, способу получения газообразного водорода и способу получения углеродных нанотрубок. Технический результат - эффективное преобразование метана в водород. 4 н. и 9 з.п. ф-лы, 1 табл., 9 ил., 2 пр.

1. Каталитическая композиция для получения газообразного водорода, содержащая:

(a) никель;

(b) по меньшей мере один из следующих промоторов: Cu, Zn; и

(c) носитель, представляющий собой пропаренный биоуголь или равновесный катализатор жидкостного каталитического крекинга отработанного материала;

причем доля никеля составляет 6-19 мас.%, а доля по меньшей мере одного промотора составляет 0,5 мас.% по отношению к носителю.

2. Композиция по п. 1, в которой пропаренный биоуголь имеет площадь поверхности 700-950 м2/г и объем пор 0,60-0,70 см3/г.

3. Композиция по п. 1, в которой пропаренный биоуголь получен путем нагревания исходного сырья носителя, представляющего собой опилки, рисовую солому, рисовую шелуху, выжимки сахарного тростника, другие сельскохозяйственные отходы или их комбинации.

4. Способ изготовления каталитической композиции для получения газообразного водорода по п. 1, содержащий:

(a) введение в контакт соли никеля и соли по меньшей мере одного промотора для получения смеси;

(b) пропитывание носителя смесью для получения пропитанного материала катализатора; и

(c) прокаливание пропитанного материала катализатора для получения каталитической композиции.

5. Способ по п. 4, в котором носитель представляет собой пропаренный биоуголь, полученный путем пропаривания исходного сырья, представляющего собой опилки, рисовую солому, рисовую шелуху, выжимки сахарного тростника, другие сельскохозяйственные отходы и их комбинации, при температуре 700-900°C в течение 5-10 часов.

6. Способ получения газообразного водорода из легкого углеводорода, содержащий:

(a) добавление каталитической композиции для получения газообразного водорода по п. 1 в реактор;

(b) пропускание легкого углеводорода над слоем катализатора при температуре 300-750°C и атмосферном давлении в течение 20-50 часов; и

(c) получение потока продукта, содержащего газообразный водород.

7. Способ по п. 6, в котором поток продукта не содержит монооксида углерода и диоксида углерода.

8. Способ по п. 6, в результате которого получают 10-30% газообразного водорода от общего содержания легкого углеводорода.

9. Способ получения углеродных нанотрубок из легкого углеводорода, содержащий:

(a) добавление каталитической композиции для получения газообразного водорода по п. 1 в реактор;

(b) пропускание легкого углеводорода над слоем катализатора при температуре 300-750°C и атмосферном давлении в течение 20-50 часов; и

(c) получение потока продукта, содержащего газообразный водород и смесь;

(d) обработка смеси для получения углеродных нанотрубок.

10. Способ по п. 9, в котором поток продукта не содержит монооксида углерода и диоксида углерода.

11. Способ по п. 9, в котором углеродные нанотрубки имеют чистоту 90-99%.

12. Способ по любому из пп. 6-11, в котором легкий углеводород представляет собой метан, этан, пропан, бутан, этилен, ацетилен или их комбинации.

13. Способ по любому из пп. 6-12, в котором реактор представляет собой реактор с псевдоожиженным слоем, реактор с подвижным слоем, реактор с неподвижным слоем или реактор с вращающимся слое.

| US 20160375426 A1, 29.12.2016 | |||

| US 20170189891 A1, 06.07.2017 | |||

| US 20130243687 A1, 19.09.2013 | |||

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА, НАНЕСЕННОГО НА АКТИВИРОВАННЫЙ УГОЛЬ, И КАТАЛИЗАТОР, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 1995 |

|

RU2170140C2 |

| КАТАЛИТИЧЕСКИЙ КОМПОЗИТНЫЙ МАТЕРИАЛ ДЛЯ ХРАНЕНИЯ ВОДОРОДА И СПОСОБ ХРАНЕНИЯ ВОДОРОДА В КАТАЛИТИЧЕСКИХ СИСТЕМАХ НА ОСНОВЕ РЕАКЦИЙ ГИДРИРОВАНИЯ-ДЕГИДРИРОВАНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 2004 |

|

RU2281154C2 |

Авторы

Даты

2023-05-23—Публикация

2021-06-03—Подача