Область техники настоящего изобретения

Настоящее изобретение относится к катализатору и способу его получения для синтеза олефиновых углеводородов посредством дегидрирования соответствующего парафина. Вышеупомянутый катализатор может быть использован в процессе неокислительного дегидрирования пропана (ДП) и окислительного дегидрирования пропана (ОДП) в присутствии CO2.

Уровень техники настоящего изобретения

Традиционные источники пропилена включают в себя паровой крекинг и крекинг с псевдоожиженным катализатором (КПК). Мировой спрос на полипропилен постоянно растет в последние годы. Вследствие увеличения спроса на пропилен, альтернативные процессы, такие как дегидрирование пропана, становятся перспективными для получения целевого пропилена. Дегидрирование представляет собой химическую реакцию, в которой один или несколько атомов водорода удаляют из молекулы насыщенного соединения, чтобы получить ненасыщенное соединение. Окислительное дегидрирование означает химическую реакцию, в которой кислород реагирует с молекулой углеводорода с удалением из нее одного или нескольких атомов водорода. Для этой реакции требуется кислородсодержащий газ или газовая смесь, содержащая кислород, или кислород на носителе.

В типичном способе дегидрирования пропана широко применяют нанесенные на оксид алюминия благородные металлы-катализаторы, такие как, Pt/Al2O3, Pt-Sn/Al2O3, или нанесенные на оксид алюминия катализаторы на основе CrOx.

В патенте США № 0209759A1 раскрыта каталитическая композиция, содержащая (i) пористый оксид металла в качестве носителя катализатора, (ii) благородный металл, представляющий собой по меньшей мере один металл из Pt, Pd, Rh, Re, Ru, Ir, (iii) Sn, (iv) Zn и/или (v) щелочноземельный металл. Катализатор получают способом, в котором (a) осаждают благородный металл и/или другие металлы на пористый металлооксидный носитель с получением предшественника катализатора, (b) осуществляют прокаливание предшественника катализатора в кислородсодержащей среде, чтобы получить катализатор, причем стадия (a) включает в себя стадию (a1), на которой пористый металлооксидный носитель катализатора вводят в контакт с раствором, содержащим соль благородных металлов и соль Sn, Zn и/или соль щелочноземельного металла.

В другом патенте США № 0151553A1 раскрыт способ получения катализатора, содержащего сложный оксид металлов (ZnO-Al2O3) в качестве носителя, активный металл, и вспомогательный активный металл, для синтеза олефинов из соответствующих С3- и C4-парафинов посредством дегидрирования. В качестве активного металла заявлена платина, а вспомогательные активные металлы представляют собой La и Sn.

Поскольку дегидрирование пропана представляет собой эндотермический процесс с ограниченным равновесием, для достижения экономически обоснованных степеней превращения требуются повышенные температуры. Однако такие высокие температуры могут приводить к другим побочным реакциям, в результате чего снижается селективность в отношении пропилена и ускоряется дезактивация катализатора. Ускоренное кислородом дегидрирование алканов является экзотермическим и, таким образом, может быть осуществлено при меньших температурах.

Для окислительного дегидрирования пропана до пропилена в патенте США № 0083641A1 раскрыт катализатор, который содержит ванадий и алюминий, внедренные в каркас мезопористого носителя с образованием V-Al-MCM-41, и никель (5-15 мас.%), пропитывающий стенки мезопористого носителя. В способе осуществляют реакцию в реакторе с неподвижным слоем катализатора, используя в качестве исходного материала пропан, кислород и азот в объемном соотношении, составляющем приблизительно 6:6:88, при температуре от 400 до 500°C и атмосферном давлении, собирают продукт и отделяют пропилен от продукта. Заявленным способом может быть достигнута степень превращения пропана от 6 до 22% и селективность в отношении пропилена от 22 до 70%.

Кроме того, было проведено дополнительное исследование, чтобы осуществить дегидрирование пропана в присутствии мягких окислителей, таких как CO2, в целях предотвращения чрезмерного окисления, происходящего в присутствии O2. В патенте США № 7094942B2 раскрыт один такой способ, в котором алканы превращают в алкены над катализатором на основе Cr в присутствии CO2 при температуре, составляющей от приблизительно 400°C до приблизительно 700°C, и давлении, составляющем от приблизительно 0,1 до 10 атм., причем молярное соотношение алкана и CO2 составляет приблизительно от 1:00001 до 1:0,045.

Для превращения пропана до пропилена в другом патенте США № 0182186A1 раскрыт способ, в котором нанесенный на диоксид кремния хромовый катализатор вводят в контакт с пропаном и CO2. Кроме того, катализатор (необязательно) содержит компонент-промотор, выбранный из оксидов V, Ag, Ce, Mo, Nb, Zr и их комбинации.

Для промышленного получения пропилена посредством дегидрирования пропана, один из основных источников исходных материалов представляет собой пропан или обогащенный пропаном исходный материал (сжиженный нефтяной газ на основе С3), получаемый в качестве продукта в процессах КПК/ККОПК. При увеличении спроса на легкие олефины, бензин и подобные продукты в течение ряда лет производственная мощность установок КПК во всем мире значительно увеличилась, приводя к получению больших количеств отработанного катализатора. Отработанные катализаторы не могут быть выброшены в окружающую среду вследствие строгих экологических правил. Таким образом, простейшее решение представляет собой их повторное использование в другом способе, в том числе непосредственно или посредством дополнительной модификации.

Поскольку отработанные катализаторы ККОПК содержат металлы, такие как Ni, V, Fe и т.д., которые обладают способностью ускорения дегидрирования углеводородов, отработанные катализаторы ККОПК могут быть непосредственно использованы в качестве катализаторов дегидрирования алканов. Кроме того, подходящие металлы или оксиды металлов можно дополнительно добавлять в отработанный катализатор ККОПК, получая смешанный металлический катализатор, в котором основные металлы (Ni, V, Fe) вместе с добавленными активными ингредиентами ускоряют реакцию дегидрирования. Настоящее изобретение раскрывает способ получения катализатора дегидрирования пропана до пропилена с применением менее дорогостоящих источников, таких как отработанный катализатор из установок КПК/ККОПК и неблагородные металлы или оксиды металлов в качестве активных компонентов.

Раскрытый способ получения является применимым для отработанных катализаторов из других процессов, таких как гидродесульфуризация, каталитический риформинг, изомеризация и т.д.

Краткое раскрытие настоящего изобретения

Основная задача настоящего изобретения заключается в том, чтобы для синтеза олефиновых углеводородов посредством дегидрирования соответствующих парафинов, в частности, пропилена из пропана, предложить катализатор, содержащий оксид металла или комбинацию оксидов металлов, которые наносят на катализатор, полученный с применением отработанного катализатора от процессов крекинга с псевдоожиженным катализатором (КПК)/крекинга кубовых остатков с псевдоожиженным катализатором (ККОПК).

Другая задача настоящего изобретения заключается в том, чтобы предложить выгодный способ применения отработанных катализаторов от процессов КПК/ККОПК в получении катализаторов превращения алканов в алкены, предпочтительно пропана в пропилен и изобутана в изобутен.

Согласно варианту осуществления настоящего изобретения для получения катализатора дегидрирования алканов до алкенов предложен способ, в котором:

(a) получают отработанный катализатор от процесса нефтепереработки,

(b) прокаливают отработанный катализатор, чтобы удалить кокс и/или любой другой летучий материал,

(c) необязательно измельчают отработанный катализатор, чтобы получить отработанный носитель катализатора,

(d) получают металлосодержащий раствор, смешивая желательное металлосодержащее соединение (соединения) с растворителем,

(e) обрабатывают отработанный катализатор или отработанный носитель катализатора металлосодержащим раствором, чтобы получить мокрую каталитическую смесь или мокрые частицы катализатора,

(f) высушивают мокрую каталитическую смесь или мокрые частицы катализатора, чтобы получить сухую каталитическую смесь или сухие частицы катализатора,

(g) необязательно повторяют стадии (e) и (f),

(h) прокаливают сухую каталитическую смесь или сухие частицы катализатора, чтобы получить катализатор.

Согласно другому варианту осуществления настоящего изобретения для получения катализатора дегидрирования алканов до алкенов предложен способ, в котором:

(a) получают отработанный катализатор от процесса нефтепереработки,

(b) прокаливают отработанный катализатор, чтобы удалить кокс и/или любые другие летучие соединения,

(c) измельчают отработанный катализатор, чтобы получить отработанный носитель катализатора,

(d) получают связующий гель, смешивая связующий оксид алюминия с разбавленной кислотой,

(e) получают металлосодержащий раствор, смешивая металлосодержащее соединение с растворителем,

(f) обрабатывают отработанный носитель катализатора связующим гелем и металлосодержащим раствором, чтобы получить частицы катализатора, и

(g) прокаливают частицы катализатора, чтобы получить катализатор.

Следующая задача настоящего изобретения заключается в том, чтобы предложить для дегидрирования алканов до алкенов катализатор, который содержит отработанный носитель катализатора и от 0,01 до 20 мас.% металлов группы VB и/или VIB, или от 0,01 до 5 мас.% металлов группы VIII, или от 0,05 до 5 мас.% металлов ряда лантанидов; или их комбинацию.

Краткое описание фигур

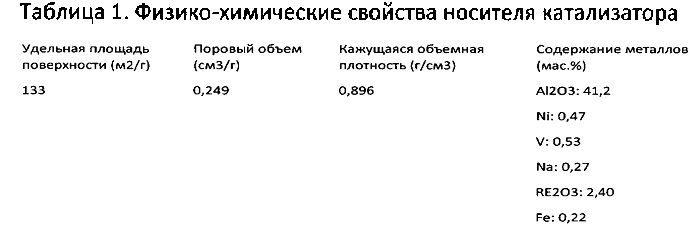

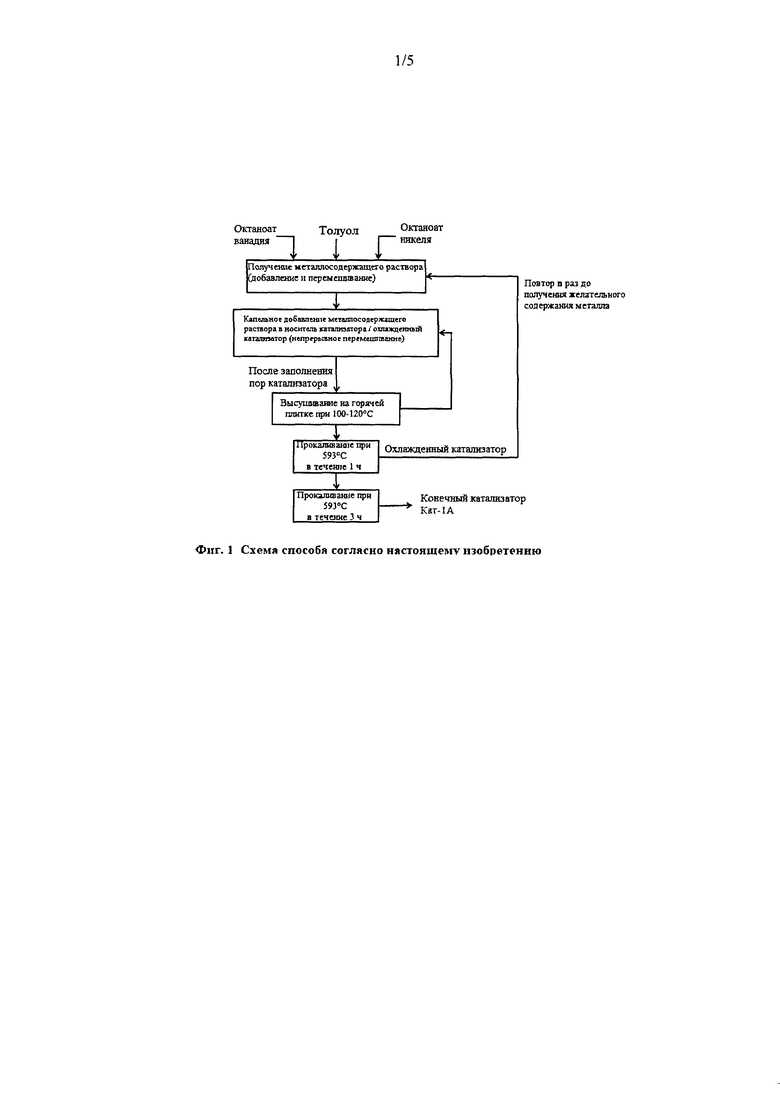

На фиг. 1 представлена диаграмма технологического процесса для первой схемы.

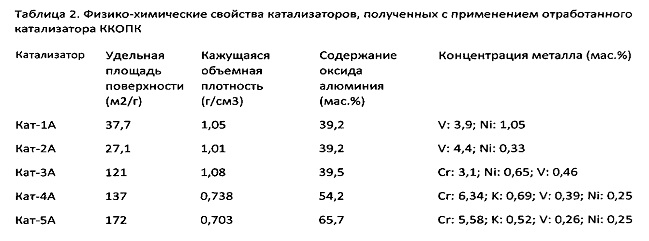

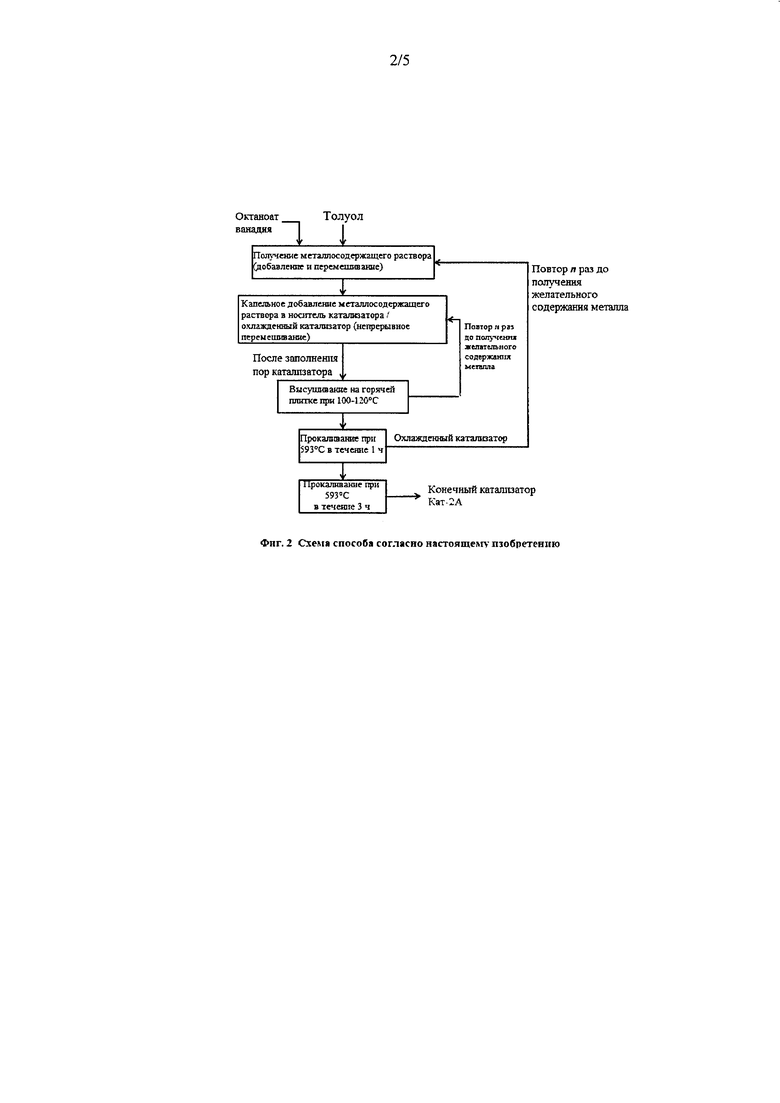

На фиг. 2 представлена диаграмма технологического процесса для второй схемы.

На фиг. 3 представлена диаграмма технологического процесса для третьей схемы.

На фиг. 4 представлена диаграмма технологического процесса для четвертой схемы.

На фиг. 5 представлена диаграмма технологического процесса для пятой схемы.

Подробное раскрытие настоящего изобретения

Хотя могут быть предложены разнообразные модификации и/или альтернативные способы и/или композиции в рамках настоящего изобретения, его конкретный вариант осуществления будет ниже представлен в качестве примера в таблицах и подробно описан. Однако следует понимать, что не предусмотрено ограничения настоящего изобретения конкретными раскрытыми способами и/или композициями; напротив, настоящее изобретение предназначено для распространения на все модификации, эквиваленты и альтернативы, находящиеся в пределах идеи и объема настоящего изобретения, которое определено прилагаемой формулой изобретения.

Таблицы и протоколы приведены там, где это соответствует традиционным представлениям, демонстрируя только те конкретные подробности, которые являются необходимыми для понимания вариантов осуществления настоящего изобретения, таким образом, чтобы не загромождать описание подробностями, которые являются вполне очевидными для обычных специалистов в данной области техники, использующих описание в настоящем документе.

Следующие описание представляет только примерные варианты осуществления и не предназначено для ограничения объема, применимости или конфигурации настоящего изобретения каким-либо образом. Напротив, следующее описание представляет удобную иллюстрацию реализации примерных вариантов осуществления настоящего изобретения. В функции и конфигурации описанных элементов могут быть внесены разнообразные изменения описанных вариантов осуществления без выхода за пределы объема настоящего изобретения.

Любые конкретные детали и все подробности, которые представлены в настоящем документе, использованы в контексте некоторых вариантов осуществления, и, таким образом, их не следует обязательно рассматривать в качестве ограничительных факторов в отношении прилагаемой формулы изобретения. Пункты прилагаемой формулы изобретения и их юридические эквиваленты могут быть реализованы в контексте вариантов осуществления, не представляющих собой варианты, используемые в качестве иллюстративных примеров в приведенном ниже описании.

Согласно основному варианту осуществления настоящее изобретение предлагает для получения олефиновых углеводородов посредством дегидрирования соответствующего парафина, в частности, для получения пропилена из пропана, катализатор, содержащий оксид металла или комбинацию оксидов металлов, с применением отработанного катализатора. В качестве оксидов металлов выбирают переходные металлы, более конкретно металлы групп VB, VIB, VIII, металлы ряда лантанидов, и по меньшей мере один металл выбирают из группы щелочных металлов.

В соответствии с вариантом осуществления настоящего изобретения в качестве используемого носителя катализатора можно выбирать отработанный катализатор или модифицированный отработанный катализатор, или их комбинацию. Вышеупомянутый катализатор может быть использован для процессов неокислительного дегидрирования пропана (ДП) и окислительного дегидрирования пропана (ОДП) в присутствии CO2. Процесс нефтепереработки выбирают из процессов крекинга с псевдоожиженным катализатором (КПК) или крекинга кубовых остатков с псевдоожиженным катализатором (ККОПК).

В соответствии с подробным вариантом осуществления, настоящее изобретение предлагает для получения катализатора дегидрирования алканов до алкенов способ, в котором:

(a) получают отработанный катализатор от процесса нефтепереработки,

(b) прокаливают отработанный катализатор, чтобы удалить кокс и/или любой другой летучий материал,

(c) необязательно измельчают отработанный катализатор, чтобы получить отработанный носитель катализатора,

(d) получают металлосодержащий раствор, смешивая желательное металлосодержащее соединение (соединения) с растворителем,

(e) обрабатывают отработанный катализатор или отработанный носитель катализатора металлосодержащим раствором, чтобы получить мокрую каталитическую смесь или мокрые частицы катализатора,

(f) высушивают мокрую каталитическую смесь или мокрые частицы катализатора, чтобы получить сухую каталитическую смесь или сухие частицы катализатора,

(g) необязательно повторяют стадии (e) и (f),

(h) прокаливают сухую каталитическую смесь или сухие частицы катализатора, чтобы получить катализатор.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения, для получения катализатора дегидрирования алканов до алкенов также предложен способ, в котором:

(a) получают отработанный катализатор от процесса нефтепереработки,

(b) прокаливают отработанный катализатор, чтобы удалить кокс и/или любые другие летучие соединения,

(c) измельчают отработанный катализатор, чтобы получить отработанный носитель катализатора,

(d) получают связующий гель, смешивая связующий оксид алюминия с разбавленной кислотой,

(e) получают металлосодержащий раствор, смешивая металлосодержащее соединение с растворителем,

(f) обрабатывают отработанный носитель катализатора связующим гелем и металлосодержащим раствором, чтобы получить частицы катализатора, и

(g) прокаливают частицы катализатора, чтобы получить катализатор.

В соответствии с другим вариантом осуществления настоящее изобретение, для обработки отработанного носителя катализатора:

(i) смешивают связующий гель с отработанным носителем катализатора, чтобы получить суспензию отработанного носителя катализатора,

(ii) высушивают суспензию отработанного носителя катализатора, чтобы получить сухой брикет отработанного носителя катализатора,

(iii) измельчают сухой брикет отработанного носителя катализатора, чтобы получить частицы отработанного носителя катализатора,

(iv) обрабатывают частицы отработанного носителя катализатора металлосодержащим раствором, чтобы получить мокрые частицы катализатора,

(v) высушивают мокрые частицы катализатора, чтобы получить частицы катализатора, и

(vi) необязательно повторяют стадии (iv) и (v).

В соответствии со следующим признаком настоящего изобретения, для обработки отработанного носителя катализатора:

(i) смешивают отработанный носитель катализатора, связующий гель и металлосодержащий раствор, чтобы получить суспензию катализатора,

(ii) высушивают суспензию катализатора, чтобы получить сухой брикет катализатора, и

(iii) измельчают сухой брикет катализатора, чтобы получить частицы катализатора.

В соответствии со следующим признаком настоящего изобретения, для обработки отработанного носителя катализатора:

(i) смешивают отработанный носитель катализатора, связующий гель и металлосодержащий раствор, чтобы получить суспензию катализатора,

(ii) высушивают распылением суспензию катализатора, чтобы получить частицы катализатора.

В соответствии с признаком настоящего изобретения, способ дегидрирования алканов до алкенов с использованием полученного катализатора осуществляют в присутствии окислителя, в частности, диоксида углерода.

В соответствии с другим признаком настоящего изобретения, каталитическую смесь высушивают при желательной температуре в диапазоне от 100 до 140°C. Согласно следующему признаку настоящего изобретения прокаливание осуществляют при температуре в диапазоне от 500 до 600°C.

В соответствии с другим подробным вариантом осуществления, настоящее изобретение предлагает каталитическую композицию для получения алкенов, в частности, легких олефинов, таких как пропилен, бутены и т. д., посредством дегидрирования соответствующих алканов, причем отработанный катализатор используют в качестве носителя катализатора, содержащего оксиды переходных металлов в качестве активных ингредиентов, в частности, металлов групп VB, VIB, VIII и ряда лантанидов, и по меньшей мере один металл из группы щелочных металлов.

В соответствии со следующим признаком настоящего изобретения, отработанный катализатор используют непосредственно в качестве катализатора для получения алкенов, в частности, легких олефинов, таких как пропилен, бутены и т. д., посредством дегидрирования соответствующих алканов. В соответствии с другим признаком настоящего изобретения, отработанный катализатор получают от процесса нефтепереработки, причем в качестве процесса нефтепереработки выбирают по меньшей мере один из процесса крекинга с псевдоожиженным катализатором, процесса крекинга кубовых остатков с псевдоожиженным катализатором, процесса высокожесткого крекинга с псевдоожиженным катализатором, процесса высокожесткого крекинга с псевдоожиженным катализатором и максимальным выходом пропилена, гидропроцесса, процесса изомеризации или любого другого процесса нефтепереработки.

В соответствии с признаком настоящего изобретения, содержание металлов групп VB и VIB в катализаторе находится в диапазоне от 0,01 до 20 мас.%. Содержание металлов группы VIII и группы IA в катализаторе находится в диапазоне от 0 до 5 мас.%. Содержание металлов ряда лантанидов в катализаторе находится в диапазоне от 0,05 до 5 мас.%.

В соответствии с другим признаком настоящего изобретения, содержание металлов групп VB и VIB в катализаторе предпочтительно находится в диапазоне от 0,1 до 10 мас.%. Содержание металлов группы VIII и группы IA в катализаторе предпочтительно находится в диапазоне от 0,05 до 2 мас.%. Содержание металлов ряда лантанидов в катализаторе находится в диапазоне от 0,05 до 3 мас.%.

В соответствии с признаком настоящего изобретения, в качестве растворителей используют по меньшей мере один растворитель из толуола и деминерализованной (ДМ) воды.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения конечный полученный катализатор содержит металлы групп VB и VIB в диапазоне от 0,01 до 20 мас.%; содержание металлов группы VIII и группы IA в катализаторе находится в диапазоне от 0 до 5 мас.%. Содержание металлов ряда лантанидов в катализаторе находится в диапазоне от 0,05 до 5 мас.%, и содержание оксида алюминия находится в диапазоне от 30 до 85 мас.%.

В соответствии с другим предпочтительным признаком настоящего изобретения, конечный катализатор имеет удельную площадь поверхности в диапазоне от 20 до 200 м2/г и кажущуюся объемную плотность (КОП) в диапазоне от 0,6 до 1,10 г/см3.

В соответствии с другим вариантом осуществления настоящего изобретения, предложена стадия введения в контакт полученного конечного катализатора с потоком исходного материала, содержащего легкие парафины или смесь парафинов и разбавителей, где разбавители могут представлять собой CO2, N2, пар, инертный газ, топочный газ или их комбинацию, что осуществляют при температуре в диапазоне от 500 до 700°C, давлении в диапазоне от 0,01 до 10 бар и объемной скорости подачи газа (ОСПГ) в диапазоне от 500 до 3000 ч-1, используя по меньшей мере один реактор из реакторов с неподвижным слоем катализатора, с псевдоожиженным слоем катализатора, с подвижным слоем катализатора и их комбинации. Соотношение алкана и разбавителя или смеси разбавителей находится в диапазоне от 1:0,1 до 1:10. Достигаемая степень превращения легких парафинов находится в диапазоне от 15 до 55 мас.% при селективности в отношении легких олефинов в диапазоне от 25 до 90 мас.%.

В соответствии со следующим вариантом осуществления настоящего изобретения, отработанный катализатор из установки ККОПК, который использован в следующих примерах, прокаливали при 593°С (скорость нагревания составляла 3,5°С/мин) в течение 3 часов для удаления углеродных отложений. Далее в настоящем документе прокаленный катализатор называют термином «носитель катализатора». Типичные физические свойства носителя катализатора представлены в таблице 1. Эксплуатационные характеристики носителя катализатора оценивали для процессов ОДП и ДП согласно способу, представленному в примерах б и 7, соответственно.

Следующие примеры иллюстрируют, но не ограничивают настоящее изобретение.

Пример 1. Получение катализатора дегидрирования посредством введения V и Ni в носитель катализатора в соответствии с фиг. 1 настоящего изобретения

Для повышения выхода и селективности в отношении пропилена в обоих процессах, включая окислительное и неокислительное ДП, содержание основных металлов (ванадий и никель) в вышеупомянутом носителе катализатора увеличивали до желательных значений посредством введения дополнительного количества V и Ni способом мокрого пропитывания, как описано ниже.

(i) Смешивали 12,8 г октаноата ванадия (содержащего 3,63 мас.% V) и 1,168 г октаноата никеля (содержащего 7,8 6 мас.% Ni) и разбавляли смесь, используя 5 мл толуола в качестве растворителя.

(ii) Раствор затем добавляли каплями в 50 г описанного выше носителя катализатора в процессе непрерывного перемешивания, пока катализатор не становился мокрым, т. е. пока его поры не были полностью заняты.

(iii) Катализатор затем высушивали на горячей плитке, чтобы удалить растворитель.

(iv) Стадии (ii) и (iii) повторяли, пока не заканчивался раствор, содержащий металлы.

(v) Катализатор затем прокаливали при 593°C (скорость нагревания составляла 3,5°C/мин) в течение одного часа в присутствии воздуха.

(vi) Стадии (i)-(v) повторяли еще три раза, причем прокаливание катализатора в четвертый раз осуществляли при 593°C (скорость нагревания составляла 3,5°C/мин) в течение 3 часов на воздухе.

Полученный таким способом катализатор обозначен Кат-1A, и его физико-химические свойства представлены в таблице 2. Эксплуатационные характеристики Кат-1A исследовали способом, представленным в примере 6. Кат-1B получали, подвергая Кат-1A восстановлению в реакторе с неподвижным слоем катализатора/неподвижным слоем псевдоожиженного катализатора, используя газообразный водород при температуре от 600 до 800°C и регулируемой скорости потока. Эксплуатационные характеристики Кат-1B оценивали способом, представленным в примере 7.

Пример 2. Получение катализатора дегидрирования посредством введения V в носитель катализатора в соответствии с фиг. 2 настоящего изобретения

Активный металлический компонент (ванадий) вводили в вышеупомянутый носитель катализатора способом мокрого пропитывания, как описано ниже.

(i) В лабораторный стакан помещали 15,2 г октаноата ванадия (содержащего 3,63 мас.% V) и разбавляли, используя 5 мл толуола в качестве растворителя.

(ii) Раствор затем добавляли каплями в 50 г описанного выше носителя катализатора в процессе непрерывного перемешивания, пока катализатор не становился мокрым, т.е. пока его поры не были полностью заняты.

(iii) Катализатор затем высушивали на горячей плитке, чтобы удалить растворитель.

(iv) Стадии (ii) и (iii) повторяли, пока не заканчивался раствор, содержащий металл.

(v) Катализатор затем прокаливали при 593°C (скорость нагревания составляла 3,5°C/мин) в течение одного часа в присутствии воздуха.

(vi) Стадии (i)-(v) повторяли еще три раза, причем прокаливание катализатора в четвертый раз осуществляли при 593°C (скорость нагревания составляла 3,5°C/мин) в течение 3 часов в присутствии воздуха.

Полученный таким способом катализатор обозначен Кат-2A, и его физико-химические свойства представлены в таблице 2. Эксплуатационные характеристики Кат-2A исследовали способом, представленным в примере 6. Кат-2B получали, подвергая Кат-1A восстановлению в реакторе с неподвижным слоем катализатора/неподвижным слоем псевдоожиженного катализатора, используя газообразный водород при температуре от 600 до 800°C и регулируемой скорости потока. Эксплуатационные характеристики Кат-2B оценивали способом, представленным в примере 7.

Пример 3. Получение катализатора дегидрирования посредством введения Cr и Ni в носитель катализатора в соответствии с фиг. 3 настоящего изобретения

Активные ингредиенты (хром и никель) вводили в вышеупомянутый носитель катализатора способом мокрого пропитывания, как описано ниже.

(i) Растворяли 13,6 г нонагидрата нитрата хрома (чистота 97%) в 15,7 мл деминерализованной воды (растворитель) и помещали раствор в бюретку.

(ii) Раствор добавляли каплями в 50 г описанного выше носителя катализатора в процессе непрерывного перемешивания, пока катализатор не становился мокрым, т.е. пока его поры не были полностью заняты.

(iii) Катализатор затем высушивали на горячей плитке, чтобы удалить растворитель.

(iv) Стадии (ii) и (iii) повторяли, пока не заканчивался раствор, содержащий Cr.

(v) Катализатор затем прокаливали при 593°C (скорость нагревания составляла 3,5°C/мин) в течение одного часа в присутствии воздуха.

(vi) Растворяли 1,45 г октаноата никеля (содержащего 7,86 мас.% Ni), используя 10 мл толуола в качестве растворителя.

(vii) Раствор, содержащий никель, затем добавляли каплями в катализатор, полученный на стадии (v), в процессе непрерывного перемешивания, пока катализатор не становился мокрым, т.е. пока его поры не были полностью заняты.

(viii) Катализатор затем высушивали на горячей плитке, чтобы удалить растворитель.

(ix) Стадии (vii) и (viii) повторяли, пока не заканчивался раствор, содержащий Ni.

(x) Катализатор подвергали заключительному прокаливанию при 593°C (скорость нагревания составляла 3,5°C/мин) в течение 3 часов в присутствии воздуха.

Полученный таким способом катализатор обозначен Кат-3A, и его физико-химические свойства представлены в таблице 2. Эксплуатационные характеристики Кат-3A исследовали способом, представленным в примере 6. Кат-3B получали, подвергая Кат-3A восстановлению в реакторе с неподвижным слоем катализатора/неподвижным слоем псевдоожиженного катализатора, используя газообразный водород при температуре от 600 до 800°C и регулируемой скорости потока. Эксплуатационные характеристики Кат-3B оценивали способом, представленным в примере 7.

Пример 4. Получение катализатора дегидрирования посредством введения Cr и K в носитель катализатора в соответствии с фиг. 4 настоящего изобретения

Чтобы получить модифицированный носитель катализатора, использовали 35 г отработанного катализатора ККОПК, имеющего свойства, которые представлены в таблице 1, и 11,6 г связующего оксида алюминия (в расчете на сухие вещества).

(i) Вышеупомянутый отработанный катализатор подвергали мокрому измельчению, пока не получали частицы размером менее 5 мкм.

(ii) В лабораторный стакан помещали 55 мл раствора муравьиной кислоты (содержащий 10 об.% HCOOH в дистиллированной воде), который поддерживали при непрерывном перемешивании.

(iii) В лабораторный стакан добавляли отмеренное количество связующего оксида алюминия и выдерживали при перемешивании в течение от 15 до 20 минут для образования геля. Полученный гель дополнительно выдерживали в течение от 15 до 20 минут.

(iv) Пастообразный измельченный носитель катализатора, полученный на стадии (i), затем добавляли в гель оксида алюминия при непрерывном перемешивании, получая гомогенную суспензию катализатора (постепенно добавляли 60 мл воды, чтобы предотвратить образование комков и сохранить консистенцию/текучесть).

(v) Суспензию катализатора высушивали в печи при 120°C в течение 16 часов, получая сухой брикет катализатора.

(vi) Высушенный брикет измельчали и просеивали, чтобы получить частицы размером от 0,5 до 1,0 мм, которые являются подходящими для эксплуатации реактора с неподвижным слоем катализатора. В качестве альтернативы, катализатор можно измельчать и просеивать, получая частицы размером от 20 до 200 мкм для эксплуатации реактора с псевдоожиженным слоем катализатора.

(vii) Катализатор затем прокаливали при 593°C (скорость нагревания составляла 3,5°C/мин) в течение 3 часов. Полученный таким способом катализатор обозначен Кат-X.

(viii) В 7,5 мл деминерализованной воды совместно растворяли 11,8 г нонагидрата нитрата хрома (чистота 98%) и 0,41 г безводного нитрата калия (чистота 99%).

(ix) Раствор затем добавляли каплями в 20 г Кат-X в при непрерывном перемешивании, пока катализатор не становился мокрым, т. е. пока его поры не были полностью заняты

(x) Катализатор затем высушивали на горячей плитке.

(xi) Стадии (x) и (xi) повторяли, пока не заканчивался раствор, содержащий металлы.

(xii) Катализатор затем прокаливали при 550°C (скорость нагревания составляла 3,0°C/мин) в течение 3 часов в присутствии воздуха.

Полученный таким способом катализатор обозначен Кат-4A, и его физико-химические свойства представлены в таблице 2. Эксплуатационные характеристики Кат-4A исследовали способом, представленным в примере 6. Кат-4B получали, подвергая Кат-4A восстановлению в реакторе с неподвижным слоем катализатора/неподвижным слоем псевдоожиженного катализатора, используя газообразный водород при температуре от 600 до 800°C и регулируемой скорости потока. Эксплуатационные характеристики Кат-4B оценивали способом, представленным в примере 7.

Пример 5. Получение катализатора дегидрирования, содержащего Cr, K и модифицированный носитель катализатора, в соответствии с фиг. 5 настоящего изобретения.

Чтобы получить катализатор дегидрирования, использовали 35 г носителя катализатора, имеющего свойства, которые перечислены в таблице 1, и 27 г связующего оксида алюминия (в расчете на сухие вещества).

(i) Вышеупомянутый носитель катализатора подвергали мокрому измельчению, пока не получали частицы размером менее 5 мкм.

(ii) В лабораторный стакан помещали 55 мл раствора муравьиной кислоты (содержащий 10 об.% HCOOH в дистиллированной воде), который поддерживали при непрерывном перемешивании.

(iii) В лабораторный стакан добавляли отмеренное количество связующего оксида алюминия и выдерживали при перемешивании в течение от 15 до 20 минут для образования геля. Полученный гель дополнительно выдерживали в течение от 15 до 20 минут.

(iv) Одновременно в 15 мл деминерализованной воды растворяли совместно 29,5 г нонагидрата нитрата хрома (чистота 98%) и 0,95 г безводного нитрата калия (чистота 99%).

(v) Пастообразный измельченный носитель катализатора, полученный на стадии (i), и металлосодержащий раствор затем добавляли в гель оксида алюминия при непрерывном перемешивании, получая гомогенную суспензию катализатора (постепенно добавляли 50 мл воды, чтобы предотвратить образование комков и сохранить консистенцию/текучесть).

(vi) Суспензию катализатора высушивали в печи при 120°С в течение 16 часов, получая сухой брикет катализатора.

(vii) Высушенный брикет измельчали и просеивали, чтобы получить частицы размером от 0,5 до 1,0 мм, которые являются подходящими для эксплуатации реактора с неподвижным слоем катализатора. В качестве альтернативы, катализатор можно измельчать и просеивать, получая частицы размером от 20 до 200 мкм для эксплуатации реактора с псевдоожиженным слоем катализатора.

(viii) Катализатор затем прокаливали при 550°С (скорость нагревания составляла 3,0°С/мин) в течение 3 часов в присутствии воздуха.

Полученный таким способом катализатор обозначен Кат-5А, и его физико-химические свойства представлены в таблице 2. Эксплуатационные характеристики Кат-5А исследовали способом, представленным в примере 6. Кат-5В получали, подвергая Кат-5А восстановлению в реакторе с неподвижным слоем катализатора/неподвижным слоем псевдоожиженного катализатора, используя газообразный водород при температуре от 600 до 800°С и регулируемой скорости потока. Эксплуатационные характеристики Кат-5В оценивали способом, представленным в примере 7.

Пример 6. Оценка эксплуатационных характеристик катализаторов процесса окислительного дегидрирования пропана

Эксплуатационные характеристики катализаторов Кат-1А, Кат-2А, Кат-3А, Кат-4А, Кат-5А и носителя катализатора оценивали, используя трубчатый реактор с неподвижным слоем катализатора, имеющий внутренний диаметр 9 мм и содержащий от 1 до 2 г катализатора, при температуре реакции 650°C, которую измеряли с помощью термопары, находящейся в слое катализатора. Поток исходного материала содержал пропан, CO2 и N2 в молярном соотношении C3:CO2:N2 = 26:53:21, и объемная скорость подачи газа (ОСПГ) для газообразного исходного материала составляла от 1500 до 2000 ч-1. Скорости потока исходных газов регулировали с помощью регуляторов массового расхода. Состав газа на впуске и выпуске анализировали с регулярными интервалами, используя анализатор газа нефтепереработки, оборудованный термокаталитическим детектором и пламенно-ионизационным детектором. Степень превращения пропана, выход и селективность в отношении пропилена вычисляли с применением следующих формул, и полученные результаты кратко приведены в таблице 3. Данные, представленные в таблице 3, вычислены на основании состава продукта через 20 минут после начала эксперимента.

Степень превращения пропана (%) = [(начальная масса пропана-конечная масса пропана)/начальная масса пропана)]⋅100

Выход пропилена (%) = [масса полученного пропилена/начальная масса пропана]⋅100

Селективность по отношению к пропилену (%) = [выход пропилена/степень превращения пропана]⋅100

Таблица 3. Результаты исследования каталитической активности полученных катализаторов процесса окислительного ДП

Пример 7. Оценка эксплуатационных характеристик катализаторов процесса неокислительного дегидрирования пропана

Эксплуатационные характеристики катализаторов Кат-1B, Кат-2B, Кат-3B, Кат-4B, Кат-5B и носителя катализатора оценивали, используя трубчатый реактор с неподвижным слоем катализатора, имеющий внутренний диаметр 9 мм и содержащий от 1 до 2 г катализатора, при температуре реакции от 630 до 700°C, которую измеряли с помощью термопары, находящейся в слое катализатора. Поток исходного материала содержал пропан и N2 в молярном соотношении C3:N2 = 1:2, и объемная скорость подачи газа (ОСПГ) для газообразного исходного материала составляла от 2200 до 3000 ч-1. Скорости потока исходных газов регулировали с помощью регуляторов массового расхода. Состав газа на впуске и выпуске анализировали с регулярными интервалами, используя анализатор газа нефтепереработки, оборудованный термокаталитическим детектором и пламенно-ионизационным детектором. Степень превращения пропана, выход и селективность в отношении пропилена вычисляли с применением формул, приведенных в примере 6, и полученные результаты кратко приведены в таблице 4. Данные, представленные в таблице 4, вычислены на основании состава продукта через 20 минут после начала эксперимента.

Таблица 4. Результаты исследования каталитической активности полученных катализаторов процесса неокислительного ДП

* Перед реакцией носитель катализатора обрабатывают водородом аналогично примерам 1-5.

Хотя основная идея изобретения описана в настоящей предварительной патентной заявке, настоящее изобретение будет полностью и конкретно описано в полной патентной заявке в соответствии с данным документом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОАКТИВНЫЙ КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ АЛКАНОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2724902C1 |

| Катализатор для окислительного дегидрирования алкана | 2020 |

|

RU2776581C2 |

| КАТАЛИЗАТОРЫ ДЕГИДРИРОВАНИЯ АЛКАНОВ НА ОСНОВЕ СУЛЬФИДОВ | 2017 |

|

RU2734917C2 |

| СУЛЬФИД СВИНЦА В КАЧЕСТВЕ КАТАЛИЗАТОРА ДЕГИДРИРОВАНИЯ АЛКАНОВ | 2017 |

|

RU2738935C2 |

| КАТАЛИЗАТОР И СПОСОБ | 2010 |

|

RU2565757C2 |

| СПОСОБ ПОЛУЧЕНИЯ "ЛЕГКИХ" ОЛЕФИНОВ | 2023 |

|

RU2819849C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ДЕГИДРИРОВАНИЯ | 2017 |

|

RU2747925C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕГИДРИРОВАННЫХ УГЛЕВОДОРОДНЫХ СОЕДИНЕНИЙ | 2005 |

|

RU2508282C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕГИДРИРОВАННЫХ УГЛЕВОДОРОДНЫХ СОЕДИНЕНИЙ | 2005 |

|

RU2379276C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОПИЛЕНА И НИЗКОСЕРНИСТОГО МАЗУТНОГО КОМПОНЕНТА | 2020 |

|

RU2803778C1 |

Настоящее изобретение относится к способу получения катализатора дегидрирования алканов до алкенов, в котором: (a) получают отработанный катализатор от процесса нефтепереработки, (b) прокаливают отработанный катализатор, чтобы удалить кокс, (c) необязательно измельчают отработанный катализатор, чтобы получить отработанный носитель катализатора, (d) получают металлосодержащий раствор, смешивая желательный металлосодержащее соединение (соединения) с растворителем, где металл в металлосодержащем соединении выбран по меньшей мере из одной из групп, включающей группы VB, VIB, VIII и ряд лантанидов, и где по меньшей мере один металл выбран из группы щелочных металлов, и где растворитель выбран из толуола или деминерализованной (ДМ) воды, (e) обрабатывают отработанный катализатор или отработанный носитель катализатора металлосодержащим раствором, чтобы получить мокрую каталитическую смесь или мокрые частицы катализатора, (f) высушивают мокрую каталитическую смесь или мокрые частицы катализатора, чтобы получить сухую каталитическую смесь или сухие частицы катализатора, (g) необязательно повторяют стадии (e) и (f), (h) прокаливают сухую каталитическую смесь или сухие частицы катализатора, чтобы получить катализатор. Изобретение также относится к альтернативному способу получения катализатора, к катализатору, полученному заявленными способами, а также к способу дегидрирования алканов до алкенов с применением катализатора. Технический результат заключается в получении эффективного катализатора, ускоряющего реакцию дегидрирования алканов до алкенов. 4 н. и 8 з.п. ф-лы, 5 ил., 4 табл.,7 пр.

1. Способ получения катализатора дегидрирования алканов до алкенов, в котором:

(a) получают отработанный катализатор от процесса нефтепереработки,

(b) прокаливают отработанный катализатор, чтобы удалить кокс,

(c) необязательно измельчают отработанный катализатор, чтобы получить отработанный носитель катализатора,

(d) получают металлосодержащий раствор, смешивая желательное металлосодержащее соединение (соединения) с растворителем,

где металл в металлосодержащем соединении выбран по меньшей мере из одной из групп, включающей группы VB, VIB, VIII и ряд лантанидов, и где по меньшей мере один металл выбран из группы щелочных металлов,

и где растворитель выбран из толуола или деминерализованной (ДМ) воды,

(e) обрабатывают отработанный катализатор или отработанный носитель катализатора металлосодержащим раствором, чтобы получить мокрую каталитическую смесь или мокрые частицы катализатора,

(f) высушивают мокрую каталитическую смесь или мокрые частицы катализатора, чтобы получить сухую каталитическую смесь или сухие частицы катализатора,

(g) необязательно повторяют стадии (e) и (f),

(h) прокаливают сухую каталитическую смесь или сухие частицы катализатора, чтобы получить катализатор.

2. Способ получения катализатора дегидрирования алканов до алкенов, в котором:

(a) получают отработанный катализатор от процесса нефтепереработки,

(b) прокаливают отработанный катализатор, чтобы удалить кокс,

(c) измельчают отработанный катализатор, чтобы получить отработанный носитель катализатора,

(d) получают связующий гель, смешивая связующий оксид алюминия с разбавленной муравьиной кислотой,

(e) получают металлосодержащий раствор, смешивая металлосодержащее соединение с растворителем,

где металл в металлосодержащем соединении выбран по меньшей мере из одной из групп, включающей группы VB, VIB, VIII и ряд лантанидов, и где по меньшей мере один металл выбран из группы щелочных металлов,

и где растворитель выбран из толуола или деминерализованной (ДМ) воды,

(f) обрабатывают отработанный носитель катализатора связующим гелем и металлосодержащим раствором, чтобы получить частицы катализатора, и

(g) прокаливают частицы катализатора, чтобы получить катализатор.

3. Способ по п. 2, в котором для обработки отработанного носителя катализатора:

(i) смешивают связующий гель с отработанным носителем катализатора, чтобы получить суспензию отработанного носителя катализатора,

(ii) высушивают суспензию отработанного носителя катализатора, чтобы получить сухой брикет отработанного носителя катализатора,

(iii) измельчают сухой брикет отработанного носителя катализатора, чтобы получить частицы отработанного носителя катализатора,

(iv) обрабатывают частицы отработанного носителя катализатора металлосодержащим раствором, чтобы получить мокрые частицы катализатора,

(v) высушивают мокрые частицы катализатора, чтобы получить частицы катализатора,

(vi) необязательно повторяют стадии (iv) и (v).

4. Способ по п. 2, в котором для обработки отработанного носителя катализатора:

(i) смешивают отработанный носитель катализатора, связующий гель и металлосодержащий раствор, чтобы получить суспензию катализатора,

(ii) высушивают суспензию катализатора, чтобы получить сухой брикет катализатора, и

(iii) измельчают сухой брикет катализатора, чтобы получить частицы катализатора.

5. Способ по п. 2, в котором для обработки отработанного носителя катализатора:

(i) смешивают отработанный носитель катализатора, связующий гель и металлосодержащий раствор, чтобы получить суспензию катализатора,

(ii) высушивают распылением суспензию катализатора, чтобы получить частицы катализатора.

6. Способ по любому из предшествующих пунктов, в котором отработанный катализатор получен в процессе нефтепереработки, где процесс нефтепереработки представляет собой процесс крекинга с псевдоожиженным катализатором, процесс крекинга кубовых остатков с псевдоожиженным катализатором, процесс высокожесткого крекинга с псевдоожиженным катализатором, процесс высокожесткого крекинга с псевдоожиженным катализатором и максимальным выходом пропилена, гидропроцесс, процесс изомеризации или любой другой процесс нефтепереработки.

7. Способ по любому из предшествующих пунктов, в котором в качестве металла в металлосодержащем соединении выбирают по меньшей мере из одного из металлов, выбранных из ванадия, никеля, хрома и калия.

8. Способ по любому из предшествующих пунктов, в котором высушивание осуществляют при температуре в диапазоне от 100 до 150°C.

9. Способ по любому из предшествующих пунктов, в котором прокаливание осуществляют при температуре в диапазоне от 500 до 650°C.

10. Катализатор, полученный способом по любому из пп. 1 или 2, для дегидрирования алканов до алкенов, который содержит отработанный носитель катализатора и от 0,01 до 20 мас.% по меньшей одного из металлов, выбранных из ванадия и хрома, или от 0,01 до 5 мас.% по меньшей мере одного из металлов, выбранных из никеля или железа, или от 0,05 до 5 мас.% металлов из ряда лантанидов, или от 0,05 до 5 мас.% по меньшей мере одного из металлов, выбранных из натрия или калия; или их комбинацию.

11. Катализатор по п. 10, который имеет удельную площадь поверхности в диапазоне от 20 до 200 м2/г и кажущуюся объемную плотность (КОП) в диапазоне от 0,6 до 1,10 г/см3, и в котором содержание оксида алюминия составляет от 35 до 80 мас.%.

12. Способ дегидрирования алканов до алкенов с применением катализатора, получаемого способом, заявленным по п. 1 или 2, в котором дегидрирование осуществляют в отсутствие или в присутствии диоксида углерода в качестве окислителя.

| СПОСОБ ИЗГОТОВЛЕНИЯ НОСИТЕЛЯ КАТАЛИЗАТОРА ИЗ ОТРАБОТАННОГО КАТАЛИЗАТОРА | 2005 |

|

RU2409421C2 |

| СПОСОБ ОКИСЛИТЕЛЬНОЙ КОНВЕРСИИ ЭТАНА В ЭТИЛЕН | 2015 |

|

RU2612305C1 |

| ЕА 200300635 А1, 25.12.2003 | |||

| Магнитоуправляемое контактное устройство | 1979 |

|

SU864359A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ФИШЕРА-ТРОПША | 1996 |

|

RU2165789C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КАТАЛИТИЧЕСКОЙ АКТИВНОСТИ ОТРАБОТАННОГО КАТАЛИЗАТОРА ВОДОРОДООБРАБОТКИ, ОТРАБОТАННЫЙ КАТАЛИЗАТОР ВОДОРОДООБРАБОТКИ, ИМЕЮЩИЙ ВОССТАНОВЛЕННУЮ КАТАЛИТИЧЕСКУЮ АКТИВНОСТЬ, И СПОСОБ ВОДОРОДООБРАБОТКИ | 2005 |

|

RU2372143C2 |

| Телефон | 1928 |

|

SU8365A1 |

Авторы

Даты

2019-11-08—Публикация

2019-01-29—Подача