Область техники

Изобретение относится к области промышленности строительных материалов, в частности - к производству древесно-минеральных сыпучих материалов в виде гранул, выполненных из отходов переработки древесины, мелкодисперсных отходов камнеобработки и неорганического связующего. Древесно-минеральный материал в виде гранул, получаемый по заявленному способу, предназначен для преимущественного использования в качестве засыпной теплоизоляции, а также в качестве компонента легких бетонов или искусственных камней, в которых гранулы древесно-цементного материала консолидированы связующим.

Уровень техники.

Известен состав для изготовления трудносгораемого теплоизоляционного материала на основе сырьевой смеси из отходов производства лесного комплекса, включающей скоп и опилки, гидрофобизатор и воду, причем сырьевая смесь дополнительно содержит древесно-волокнистую массу и диаммонийфосфат в качестве антипирена. Сырьевую смесь для трудносгораемого материала получают по следующему способу: шлам, скоп, опилки, древесно-волокнистую массу, гидрофобизатор и диаммонийфосфат смешивают в водной среде в соотношениях, предусмотренных в изобретении. При этом шлам, скоп, опилки, древесно-волокнистая масса и гидрофобизатор образуют суспензию. После перемешивания проводят отлив сырьевой смеси на сетке пресс-формы, обезвоживают под вакуумом и выполняют дополнительное прессование с удалением жидкой фазы. Полученный влажный материал в виде плиты изымают из пресс-формы и сушат [Состав для изготовления трудносгораемого теплоизоляционного материала. Патент РФ 2096432, МПК C08L 97/02 (1995.01), B27N 3/04 (1995.01). Опубликовано 20.11.1997].

Недостатком известного способа по патенту [Состав для изготовления трудносгораемого теплоизоляционного материала. Патент РФ 2096432, МПК C08L 97/02 (1995.01), B27N 3/04 (1995.01). Опубликовано 20.11.1997.] является сложность технологии переработки исходных материалов, а именно, необходимость выполнения энергозатратных технологических операций, таких, как отлив сырьевой смеси на сетке пресс-формы, обезвоживание под вакуумом и дополнительное прессование с удалением жидкой фазы. Необходимость выполнения данных технологических операций усложняет способ по патенту [Состав для изготовления трудносгораемого теплоизоляционного материала. Патент РФ 2096432, МПК C08L 97/02 (1995.01), B27N 3/04 (1995.01). Опубликовано 20.11.1997.], что ограничивает возможности рационального использования отходов переработки древесины. Кроме того, выполнения технологических операций в способе по патенту [Состав для изготовления трудносгораемого теплоизоляционного материала. Патент РФ 2096432, МПК C08L 97/02 (1995.01), B27N 3/04 (1995.01). Опубликовано 20.11.1997] требует повышенных затрат энергии вследствие сложности способа и необходимости использования специального оборудования для реализации способа, что снижает технико-экономическую эффективность и экологическую безопасность. К техническим недостаткам материала, получаемого по известному способу является низкая прочность получаемого материала.

По заявке на изобретение [Способ изготовления трудносгораемого теплоизоляционного древесно-минерального материала. Заявка на изобретение № 2008106888/04, МПК C09K 21/02 (2006.01). Дата публикации заявки: 20.08.2009] известен способ изготовления трудносгораемого теплоизоляционного древесно-минерального материала на основе отходов переработки древесины, включающий смешивание древесных частиц с антипиреном, полученным при химическом взаимодействии отходов металлообработки, содержащих тонкодисперсную сталь, с серной кислотой, причем в качестве древесных частиц используют опилки, и (или) стружку и (или) щепу.

Недостатком теплоизоляционного древесно-минерального материала по заявке [Способ изготовления трудносгораемого теплоизоляционного древесно-минерального материала. Заявка на изобретение № 2008106888/04, МПК C09K 21/02 (2006.01). Дата публикации заявки: 20.08.2009] является высокая теплопроводность вследствие использования отходов металлообработки, которые имеют высокую плотность и, как следствие, низкие теплоизоляционные характеристики. Данный способ является также технологически сложным и экологически небезопасным, так как используется химическое взаимодействие тонкодисперсных отходов металлообработки с серной кислотой.

Известна композиция для легкого гранулированного заполнителя и способ его получения по патенту [Композиция для легкого гранулированного заполнителя и способ его получения. Патент РФ 2327663, С04В 28/00 (2006.01); С04В 18/26 (2006.01); С04В 40/00 (2006.01); С04В 40/02 (2006.01). Опубликовано: 27.06.2008. Бюл. № 18], в соответствии с которым композиция содержит измельченную древесину в виде опилок и связующее с минеральными компонентами в виде дисперсных алюмосиликатов, цемента, гипса и извести, причем доля минеральных компонентов от общей массы композиции не превышает 40%. Способ получения легкого гранулированного заполнителя по патенту [Композиция для легкого гранулированного заполнителя и способ его получения. Патент РФ 2327663, С04В 28/00 (2006.01); С04В 18/26 (2006.01); С04В 40/00 (2006.01); С04В 40/02 (2006.01). Опубликовано: 27.06.2008. Бюл. №18] включает приготовление смеси, гранулирование и термообработку сырцовых гранул, причем предварительно готовят смесь связующего путем перемешивания перечисленных выше сухих минеральных компонентов и последующего введения воды, затем в полученную смесь при непрерывном перемешивании вводят опилки, гранулируют, проводят термообработку гранул при 150-200оС в течение 10-15 мин, а после охлаждения гранул до комнатной температуры их помещают в закрытую емкость, где выдерживают в течение 3-7 суток при нормальных температуре и давлении.

Однако получение материала по патенту [Композиция для легкого гранулированного заполнителя и способ его получения. Патент РФ 2327663, С04В 28/00 (2006.01); С04В 18/26 (2006.01); С04В 40/00 (2006.01); С04В 40/02 (2006.01). Опубликовано: 27.06.2008. Бюл. №18] требует использования пяти специально подготовленных минеральных компонентов в виде дисперсных алюмосиликатов, цемента, гипса и извести, что ограничивает область применения получаемого заполнителя, усложняет технологию его производства, увеличивает затраты времени и энергии на осуществление способа, создавая тем самым дополнительное экологически небезопасное воздействие на окружающую среду. Кроме того, гранулированный заполнитель по патенту [Композиция для легкого гранулированного заполнителя и способ его получения. Патент РФ 2327663, С04В 28/00 (2006.01); С04В 18/26 (2006.01); С04В 40/00 (2006.01); С04В 40/02 (2006.01). Опубликовано: 27.06.2008. Бюл. №18] недолговечен, так как содержит гипс, характерной особенностью которого является разрушение при периодическом увлажнении, если гранулы не содержат защитного покрытия.

Наиболее близким аналогом, выбранным в качестве прототипа предлагаемого древесно-минерального материала в виде гранул и способа его получения, является способ получения древесно-минерального материала по заявке на изобретение [Способ получения древесно-минерального материала. Заявка на изобретение RU 2019122077 от 10.07.2019. Решение о выдаче патента 19.02.2020], заключающийся в том, что защитный слой на поверхности древесных частиц получают дражированием при адгезионном взаимодействии поверхности частиц измельченной древесины, первоначально воздушно сухих мелкодисперсных отходов камнеобработки и смеси, состоящей из жидкого стекла и отходов камнеобработки, при этом массовая доля жидкого стекла в смеси составляет от 55 до 97%, а массовая доля мелкодисперсных отходов камнеобработки - от 45 до 3%, причем в полученную смесь древесных частиц и связующего при непрерывном перемешивании во вращающейся дражировочной емкости вводят при нормальных температуре и давлении воздушно сухие мелкодисперсные отходы камнеобработки до получения полутвердого покрытия на поверхности частиц измельченной древесины, затем массив полученных частиц перемещают в бункер, где их выдерживают до перехода материала покрытия из полутвердого в твердое состояние.

Однако получение материала по заявке на изобретение [Способ получения древесно-минерального материала. Заявка на изобретение RU 2019122077 от 10.07.2019. Решение о выдаче патента 19.02.2020] требует больших затрат времени и технологического оборудования в виде бункеров, что увеличивает стоимость данного материала и снижает его конкурентоспособность, так как переход материала покрытия из полутвердого в твердое состояние является медленным процессом. Повышение температуры и вентиляция в целях удаления влаги могут ускорить данный процесс, однако при этом растут затраты на энергообеспечение и на вентиляторы и дополнительное технологическое оборудование; как следствие, усложняется технология, возрастает стоимость получаемого древесно-минерального материала и снижается его конкурентоспособность.

Таким образом, с учетом современных требований ресурсосбережения и экологической безопасности [ГОСТ 30772-2001. Ресурсосбережение. Обращение с отходами. Термины и определения.], в целях повышения технико-экономических характеристик и конкурентоспособности древесно-минерального материала в виде гранул, необходимо уменьшение затрат времени и энергии, а также упрощение технологии, например, без использования дополнительного технологического оборудования в виде бункеров, необходимых для осуществления известного способа получения древесно-минерального материала в виде гранул.

Раскрытие изобретения

Технический результат от использования предлагаемого способа получения древесно-минерального материала в виде гранул заключается в повышении технико-экономических характеристик и, как следствие, конкурентоспособности древесно-минерального материала в виде гранул за счет уменьшения затрат времени и энергии на осуществление способа получения древесно-минерального материала без снижения его качества, с учетом современных требований ресурсосбережения и экологической безопасности, в том числе за счет использования отходов переработки древесины и камнеобработки в качестве исходных материалов для получения предлагаемого древесно-минерального материала в виде гранул.

Технический результат заключается в том, что способ получения древесно-минерального материала в виде гранул, включает смешивание частиц измельченной древесины и нанесение на их поверхность защитного неорганического покрытия, которое получают дражированием при адгезионном взаимодействии поверхности древесных частиц, первоначально воздушно сухих мелкодисперсных отходов камнеобработки и предварительно подготовленной смеси, состоящей из жидкого стекла и мелкодисперсных отходов камнеобработки, при этом дражирование выполняют без остановки процесса в две стадии, на первой из которых массовая доля жидкого стекла в смеси составляет от 30 до 70%, а массовая доля мелкодисперсных отходов камнеобработки от 70 до 30%, на второй стадии формирование защитного слоя из минеральных частиц выполняют с добавлением к существующей смеси десятипроцентного водного раствора хлорида кальция в количестве от 1/50 до 1/20 доли от массы жидкого стекла, использованного на первой стадии, причем вторая стадия продолжается от двух до семи минут, до завершения перехода защитного минерального слоя в твердое состояние, при непрерывном перемешивании частиц получаемого древесно-минерального материала в процессе дражирования.

Уменьшение затрат времени и энергии на осуществление способа получения древесно-минерального материала в виде гранул достигается за счет формирования защитного покрытия дражированием в две стадии без перерыва между стадиями. Отличительной особенностью заявленного материала в виде гранул и способа его получения является использование водного раствора технического хлорида кальция в качестве экологически безопасного ускорителя твердения смеси жидкого стекла и мелкодисперсных отходов камнеобработки. Использование данного ускорителя твердения существенно сокращает продолжительность твердения смеси жидкого стекла и мелкодисперсных отходов камнеобработки, в связи с чем процесс твердения завершается на второй стадии дражирования. Тем самым исключается необходимость в использовании бункеров, в которых по известному способу [Способ получения древесно-минерального материала. Заявка на изобретение RU 2019122077 от 10.07.2019. Решение о выдаче патента 19.02.2020] осуществлялось твердение связующего. Однако заявленный технический результат достигается только при дражированиии в две стадии без перерыва между стадиями, причем на второй стадии в дражировочную емкость с формируемым древесно-минеральным материалом добавляют десятипроцентный раствор технического хлорида кальция [ГОСТ 450-77 Кальций хлористый технический. Технические условия (с Изменениями № 1, 2, 3)], который выполняет функции ускорителя твердения жидкого стекла. Объясняется это тем, что добавление водного раствора хлорида кальция на первой стадии приводит к быстрому твердению связующего без фиксации минеральных частиц на поверхности частиц измельченной древесины, т.е. защитный слой минеральных частиц не формируется и технический результат не достигается.

Соответствие современным требованиям ресурсосбережения и экологической безопасности достигается за счет использования отходов производства щепы и камнеобработки в качестве сырья для получения древесно-минерального материала в виде гранул.

В данном случае связующее также представляет собой композитный материал, в котором частицы мелкодисперсных отходов камнеобработки выполняют функции упрочняющих элементов, если массовая доля жидкого стекла в смеси составляет от 30 до 70%, а массовая доля мелкодисперсных отходов камнеобработки от 70 до 30%.

Если массовая доля жидкого стекла в смеси составит меньше 30%, то количество связующего будет недостаточным и минеральные частицы не будут удерживаться в защитном слое на поверхности древесной частицы.

Если массовая доля жидкого стекла в смеси больше 70%, то количество связующего будет избыточным, а количество минеральных частиц недостаточным. Как следствие, толщина и прочность минерального слоя будет недостаточной. Кроме того, сам слой окажется не сплошным.

Если доля десятипроцентного водного раствора хлорида кальция будет меньше 1/50 от массы жидкого стекла, использованного на первой стадии дражирования, то продолжительность твердения защитного слоя окажется недопустимо продолжительной, что приведет к слипанию частиц и образованию некондиционного материала.

Если доля десятипроцентного водного раствора хлорида кальция будет больше 1/20 от массы жидкого стекла, использованного на первой стадии дражирования, то продолжительность твердения защитного слоя уменьшится, однако при этом повысится хрупкость и, как следствие, снизится прочность защитного минерального слоя.

Экологическая безопасность древесно-минерального материала и способа его получения возрастает, а затраты энергии уменьшаются за счет использования отходов переработки древесины и камнеобработки в качестве сырья для получения данного материала в виде гранул.

Таким образом, как техническое и технологическое решение, заявленный способ получения древесно-минерального материала в виде гранул логически взаимосвязаны, имеют существенные отличия от прототипа и признаки, которые находятся в причинно-следственных связях и обеспечивают получение технического результата. А именно, в способе получения заявленного древесно-минерального материала дражирование выполняют без остановки процесса в две стадии, на первой из которых массовая доля жидкого стекла в смеси составляет от 30 до 70%, а массовая доля мелкодисперсных отходов камнеобработки от 70 до 30%, на второй стадии формирование защитного слоя из минеральных частиц продолжают с добавлением к существующей смеси десятипроцентного водного раствора хлорида кальция в количестве от 1/50 до 1/20 доли от массы жидкого стекла, использованного на первой стадии, причем вторая стадия продолжается от тридцати секунд до пяти минут, в зависимости от требуемой толщины защитного слоя, до завершения перехода защитного минерального слоя, содержащего связующее, в твердое состояние, при непрерывном перемешивании частиц получаемого древесно-минерального материала в виде гранул в процессе дражирования.

Описание графических материалов.

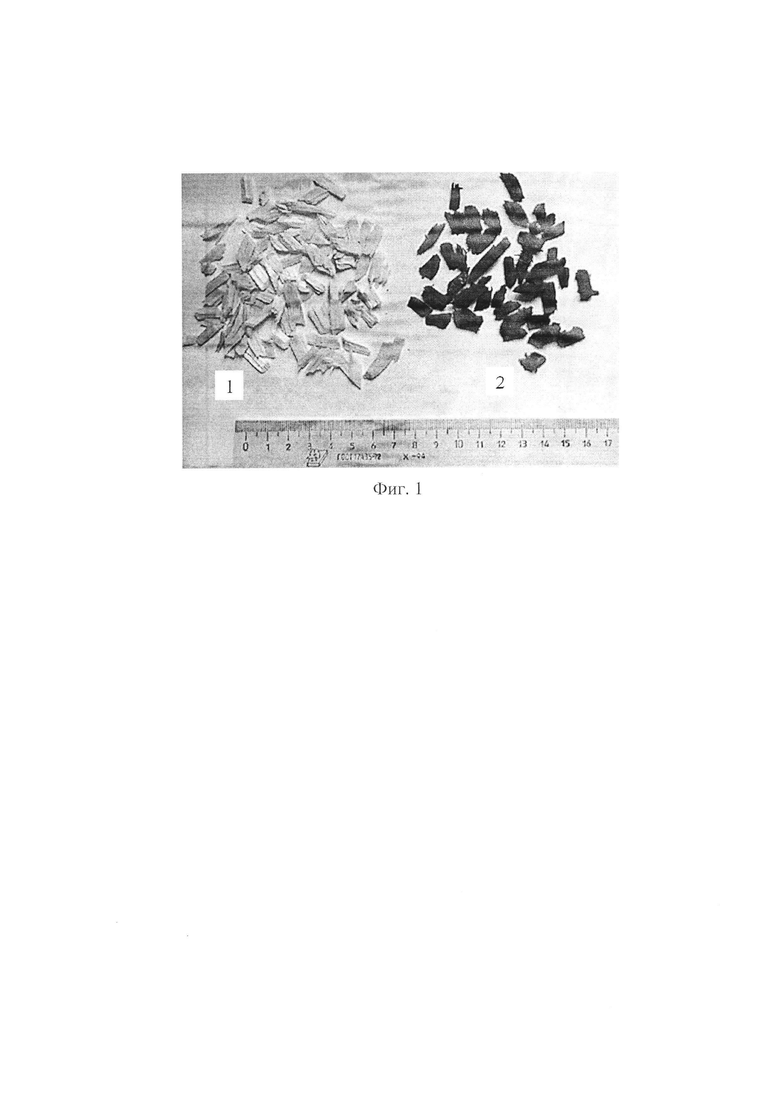

Заявленное техническое решение пояснено на фиг. 1. На фиг. 1 изображены частицы измельченной древесины 1 в виде отходов производства щепы как исходного компонента для получения древесно-минерального материала в виде гранул по заявленному способу и полученные по данному способу частицы 2 древесно-цементного материала в виде гранул.

Пример реализации изобретения.

Техническая реализация предлагаемого способа получения древесно-минерального материала в виде гранул осуществляется по технологии дражирования, известной в производстве лекарственных средств и других гранулированных материалов. Например, известен способ дражирования по патенту [Твердое кристаллическое покрытие для твердого дражирования, способ его получения, способ дражирования и дражированный продукт. Патент РФ 2176885. A23G 3/00 (2000.01); A23G 3/20 (2000.01). Опубликовано: 20.12.2001 Бюл. № 35], в соответствии с которым сообщают вращательное движение дражируемым частицам в дражировочной емкости, создают на поверхности частиц полутвердое покрытие, которое получают путем многократного нанесения жидкой твердеющей композиции и сухого сыпучего материала, высушивают покрытия для более полного затвердевания или кристаллизации в дражирующей емкости или вне ее.

Дражирование в предлагаемом способе получения древесно-минерального материала в виде гранул осуществляется следующим способом. В качестве дражируемых частиц измельченной древесины, на поверхности которых создается защитное покрытие, используют отходы производства технологической щепы по ГОСТ 15815-83 [ГОСТ 15815-83. Щепа технологическая. Технические условия (с Изменениями № 1, 2).], то есть показанные на Фиг. 1 частицы измельченной древесины 1, прошедшие через сито сортировочной установки с диаметром отверстий до 20 мм. Отходы производства щепы помещают в дражировочную емкость, которая вращается с частотой от 5 до 30 оборотов в минуту электродвигателем. Пуск и остановку дражировочной установки производят с пульта управления.

После загрузки в дражируемый материал добавляют связующее в виде смеси, состоящей из жидкого стекла [ГОСТ 13078-81. Стекло натриевое жидкое. Технические условия (с Изменениями № 1, 2)] и мелкодисперсных отходов камнеобработки, причем массовая доля жидкого стекла в смеси составляет от 30 до 70%, а массовая доля мелкодисперсных отходов камнеобработки - от 70 до 30%. Количество связующего, добавляемого в дражировочную емкость, устанавливают опытным путем исходя из того, что если количество связующего будет недостаточным, то часть поверхности обрабатываемых частиц измельченной древесины останется свободной от связующего и, как следствие, не будет защищена минеральным покрытием. Если количество связующего будет избыточным, то обрабатываемые частицы измельченной древесины слипнутся друг с другом и прилипнут также к стенкам дражировочной емкости, что не позволит получить сыпучий древесно-минеральный материал.

Находящийся во вращающейся дражировочной емкости массив частиц измельченной древесины, равномерно обработанных связующим, посыпают воздушно сухими мелкодисперсными отходами камнеобработки. Вращение дражировочной емкости повышают до 26-32 оборотов в минуту. Чтобы ускорить формирование прочного защитного слоя на поверхности древесных частиц, добавляют в дражировочную емкость десятипроцентный раствор технического хлористого кальция [ГОСТ 450-77 Кальций хлористый технический. Технические условия (с Изменениями № 1, 2, 3).] выполняют нагрев смеси, например, путем подачи теплого воздуха. Для ускорения высыхания оболочек, формируемых на дражируемых частицах, используют добавки, ускоряющие твердение связующего.

После того, как покрытие высохнет и станет достаточно прочным, снова добавляют требуемое количество связующего и мелкодисперсные отходы камнеобработки. Такие циклы наращивания слоя во вращающейся дражировочной емкости продолжают до тех пор, пока толщина покрытия не достигнет требуемой толщины.

В качестве основы комплексного вяжущего в предлагаемом изобретении используют натриевое жидкое стекло с модулем от 2,7 до 3,3 по действующему ГОСТ 13078-81 [ГОСТ 13078-81 Стекло натриевое жидкое. Технические условия (с Изменениями №1, 2, 3)].

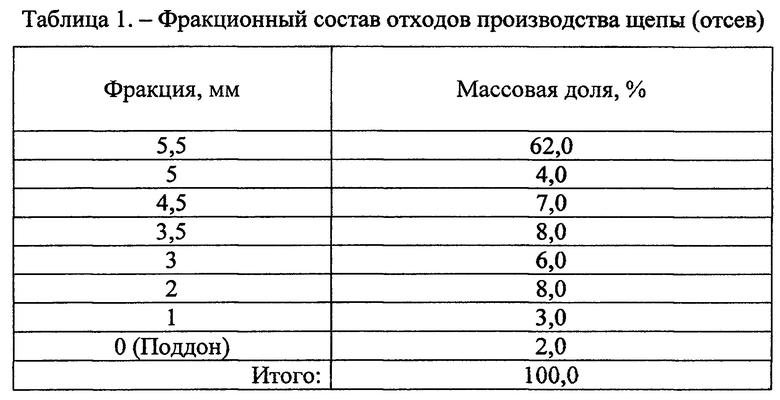

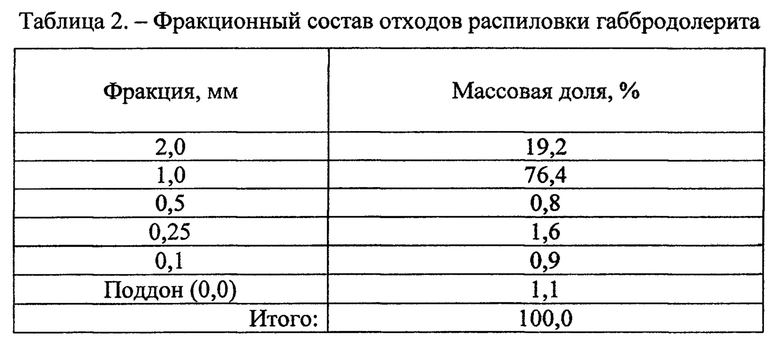

Пример технической реализации предлагаемого способа получения древесно-минерального материала представлен на фиг. 1, на котором показаны некондиционные частицы измельченной древесины 1, и частицы древесно-минерального материала в виде гранул 2, полученного по предлагаемому способу. Частицы древесно-минерального материала в виде гранул 2 имеют защитное покрытие, выполненное из мелкодисперсных частиц отходов обработки габбродолерита и комплексного связующего, состоящего из натриевого жидкого стекла и тех же мелкодисперсных отходов обработки габбродолерита, причем массовая доля жидкого стекла в смеси равна 50 %, а массовая доля мелкодисперсных отходов камнеобработки – 50 %. В качестве древесных частиц были использованы отходы производства щепы, фракционный состав приведен в таблице 1. В качестве минеральных частиц были использованы отходы распиловки габбродолерита, фракционный состав которых приведен в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНО-МИНЕРАЛЬНОГО МАТЕРИАЛА | 2019 |

|

RU2718451C1 |

| ДРЕВЕСНО-ЦЕМЕНТНАЯ СМЕСЬ | 2014 |

|

RU2569422C1 |

| ДРЕВЕСНО-ТАЛЬКОХЛОРИТО-ЦЕМЕНТНАЯ СМЕСЬ | 2014 |

|

RU2570214C1 |

| ДРЕВЕСНО-МРАМОРНО-ЦЕМЕНТНАЯ СМЕСЬ | 2014 |

|

RU2570215C1 |

| ДРЕВЕСНО-ЦЕМЕНТНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ | 2015 |

|

RU2605110C1 |

| ДРЕВЕСНО-ЦЕМЕНТНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ И КОНСТРУКЦИОННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2568445C1 |

| КОМПОЗИЦИЯ ДЛЯ ЛЕГКОГО ГРАНУЛИРОВАННОГО ЗАПОЛНИТЕЛЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2327663C1 |

| Удобрение органоминеральное пролонгированного действия | 2022 |

|

RU2797415C1 |

| ПОЛИДИСПЕРСНАЯ ДРЕВЕСНО-ЦЕМЕНТНАЯ СМЕСЬ С НАНОМОДИФИКАТОРОМ | 2016 |

|

RU2641349C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО, ОГНЕУПОРНОГО, ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2387623C2 |

Изобретение относится к промышленности строительных материалов, в частности к производству древесно-минеральных сыпучих материалов в виде гранул, предназначенных для использования в качестве засыпной теплоизоляции, а также в качестве компонента легких бетонов или искусственных камней. Способ получения древесно-минерального материала в виде гранул включает смешивание в дражировочной емкости с частотой вращения от 5 до 30 оборотов в минуту частиц измельченной древесины и предварительно подготовленного связующего в виде смеси, состоящей из натриевого жидкого стекла с модулем от 2,7 до 3,3 и отходов распиловки габбродолерита для формирования на их поверхности защитного неорганического покрытия, посыпку обработанных указанным связующим частиц измельченной древесины воздушно сухими отходами распиловки габбродолерита, при этом вращение дражировочной емкости осуществляют с частотой 26-32 оборотов в минуту. После посыпки воздушно сухими указанными отходами в дражировочную емкость добавляют десятипроцентный водный раствор хлорида кальция в количестве от 1/50 до 1/20 доли от массы жидкого стекла, осуществляют непрерывное перемешивание в течение от двух до семи минут до отверждения защитного покрытия. Подготовленные гранулы подвергают нагреву путем подачи теплого воздуха. При этом массовая доля в смеси указанного жидкого стекла составляет от 30 до 70%, отходов распиловки габбродолерита составляет от 30 до 70%. Технический результат – уменьшение затрат времени и энергии на осуществление способа получения древесно-минерального материала в виде гранул. 1 ил., 2 табл., 1 пр.

Способ получения древесно-минерального материала в виде гранул, включающий смешивание в дражировочной емкости с частотой вращения от 5 до 30 оборотов в минуту частиц измельченной древесины и предварительно подготовленного связующего в виде смеси, состоящей из натриевого жидкого стекла с модулем от 2,7 до 3,3 и мелкодисперсных отходов камнеобработки – отходов распиловки габбродолерита для формирования на их поверхности защитного неорганического покрытия, посыпку обработанных указанным связующим частиц измельченной древесины воздушно сухими мелкодисперсными указанными отходами камнеобработки, при этом вращение дражировочной емкости осуществляют с частотой 26-32 оборотов в минуту, осуществляют нагрев путем подачи теплого воздуха, отличающийся тем, что после посыпки воздушно сухими мелкодисперсными указанными отходами камнеобработки в дражировочную емкость добавляют десятипроцентный водный раствор хлорида кальция в количестве от 1/50 до 1/20 доли от массы жидкого стекла, осуществляют непрерывное перемешивание в течение от двух до семи минут до отверждения защитного покрытия, при этом массовая доля в смеси указанного жидкого стекла составляет от 30 до 70%, указанных мелкодисперсных отходов камнеобработки составляет от 30 до 70%.

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНО-МИНЕРАЛЬНОГО МАТЕРИАЛА | 2019 |

|

RU2718451C1 |

| КОМПОЗИЦИЯ ДЛЯ ЛЕГКОГО ГРАНУЛИРОВАННОГО ЗАПОЛНИТЕЛЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2327663C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2272009C2 |

| ДРЕВЕСНО-ЦЕМЕНТНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ | 2015 |

|

RU2605110C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ АРБОЛИТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2153478C1 |

| Способ и продукт совместной переработки нефтешлама и/или кислого гудрона и бумажного скопа | 2019 |

|

RU2732712C1 |

| CN 108751799 A, 06.11.2018 | |||

| US 3975277 A1, 17.08.1976. | |||

Авторы

Даты

2023-05-23—Публикация

2022-04-19—Подача