Изобретение относится к области строительства, в частности к составам для получения пористого, огнеупорного, теплоизоляционного материала, который может быть использован в производстве легкого жаростойкого ячеистого пористого бетона, для футеровки доменных печей и т.д.

Известна сырьевая смесь для изготовления строительных изделий, которая включает каустический магнезит, бишофит, заполнитель, молотый песок, алюмохромфосфатную или алюмоборфосфатную связку и активированную в электроискровом разряде поливинилацетатную эмульсию или клей "Бустилат" при следующем соотношении компонентов, мас.%: каустический магнезит 10-70; бишофит 10-30; заполнитель 10-70; молотый песок, шламы камнеобработки, щебень 5-20; алюмохромфосфатная или алюмоборфосфатная связка 0,2-3,5; активированная в электроискровом разряде поливинилацетатная эмульсия или клей "Бустилат" 0,1-1,0 (RU 2076082 C1, C04B 28/30, 27.03.1997).

Известная смесь направлена на получение плотных изделий и не может быть использована для получения пористого бетона с высокими механическими характеристиками.

Известна сырьевая смесь для изготовления огнеупорного материала, в частности легкого жаростойкого бетона, которая содержит исходные компоненты при следующем соотношении, вес.%: алюмохромфосфатная связка плотностью 1,45 г/мл 27-35; отработанный алюмохромовый катализатор 25-30; отходы асбестовой промышленности 10-18; отработанный фосфорсиликагелевый катализатор 25-30 (SU 1000436 A1, С04В 29/02, С04В 15/02, 28.02.1983).

Известное изобретение позволяет повысить термостойкость (количество теплосмен 800°С, воздух) до 109-129, прочность на сжатие до 16,1-21,2 МПа и температуру применения бетона до 1200-1250°С при объемной массе 1000-1520 кг/м3.

Недостатком известного изобретения является высокая плотность бетона и недостаточно высокая температура использования.

Известен пористый огнеупорный муллитовый материал и способ его получения (RU 2182569 C1, C04B 35/65, С04В 35/185, С04В 35/66, 20.05.2002). Пористый огнеупорный муллитовый материал, содержащий 50-78 мас.% муллита состава xAl2O3 и ySiO2, с содержанием в нем х=66-72 мас.% и у=28-34 мас.%, синтезированного экзотермической реакцией, протекающей в объеме отвержденного пористого материала, полученного перемешиванием молотой минеральной шихты, включающей диоксид кремния и алюминий, с газообразователем - кристаллическим кремнием, предварительно активированным путем тонкого помола до размера частиц<100 мкм и смешанным с жидким стеклом с рН>8, при следующих массовых соотношениях компонентов: диоксид кремния:алюминий=(1,5-9,0):1, жидкое стекло:кремний=(2-6):1 и шихта:жидкое стекло=(1,0-1,5):1. В предлагаемом способе используют минеральную шихту, которая включает в себя оксиды железа, хрома, алюминия, магния или их смеси. Пористые огнеупорные материалы с муллитовой структурой, полученные по предложенному способу, имеют пористость от 55 до 65%, теплопроводность при 20°С 0,06-0,10 Вт/м·К, плотность 180-400 кг/см3 и могут быть использованы в качестве материалов для футеровочных, кладочных и ремонтных работ теплоагрегатов любого типа.

Недостатком известного изобретения является недостаточно высокая температура использования бетона (до 1280°С) и малая прочность 1-2 МПа.

Известен состав смеси для получения поризованного (ячеистого) бетона, содержащий цемент, кремнеземистый компонент в виде золы ТЭС или мелкого песка, строительный гипс, пластификатор и воду, в качестве газообразователя - алюминииевую пудру или пасту и дополнительно активизирующую добавку - содосульфатный отход производства глинозема или другой продукт, в составе которого преобладает сульфат натрия, при следующем соотношении компонентов, мас.%: цемент 48-52; указанный кремнеземистый компонент 10-14; вода 35-37,5; указанный газообразователь 0,04-0,06; строительный гипс 1,2-1,4; указанная активизирующая добавка 1,2-1,4; пластификатор 0,25-0,35 (RU 2243189 Cl, C04B 38/02, 27.12.2004).

Известное изобретение позволяет получать поризованный бетон с минимальным значением плотности 430-440 кг/см3, с максимальной прочностью на сжатие 3,6 МПа.

Недостатком известного изобретения является низкая температура использования бетона и прочность на сжатие.

Известен теплоизоляционный вспененный углеродсодержащий материал, имеющий неорганическую ячеистую структуру, полученный вспениванием и отверждением шликерного состава, приготовленного смешиванием молотой шихты с газообразователем - мелкодисперсным кристаллическим кремнием, смешанным с жидким стеклом, при следующих массовых соотношениях компонентов в шликерном составе: жидкое стекло:кремний=(3-6):1 и шихта:жидкое стекло=(1,0-1,5):1, при этом шихта содержит, мас.ч.: минеральный наполнитель 22,5-47,0; прокаленный шунгит 12,5-17,5 и порошок алюминия 5,0-7,5 (RU 2263647 С2, C04B 38/02, С04В 38/10, С04В 38/18, 27.12.2004). В качестве минерального наполнителя используют кварцевый песок, кварцит, перлит, вермикулит, шамот, динас, цемент, золу-уноса, шлаки. Материал имеет пористость 60-81%, плотность 180-650 кг/см3, теплопроводность при 20°С 0,08-0,18 Вт/м·К, предел прочности на сжатие до 16,2 МПа, температуру применения 1050-1400°С.

Недостатком известного изобретения является недостаточно высокая температура использования бетона.

Указанное техническое решение выбрано в качестве наиболее близкого аналога к предлагаемой сырьевой смеси для получения пористого, огнеупорного, теплоизоляционного материала.

Задачей изобретения является создание сырьевой смеси нового состава для получения пористого конструкционного и теплоизоляционного огнеупорного материала многоцелевого назначения (бетоны и изделия на их основе: панели, кирпичи, плиты и блоки; литьевые составы для ремонтно-восстановительных работ, обмазки и т.п.).

Техническим результатом предлагаемого изобретения является повышение температуры применения и предела прочности на сжатие ячеистых огнеупорных конструкционных и теплоизоляционных материалов, изготовленных из заявляемой сырьевой смеси.

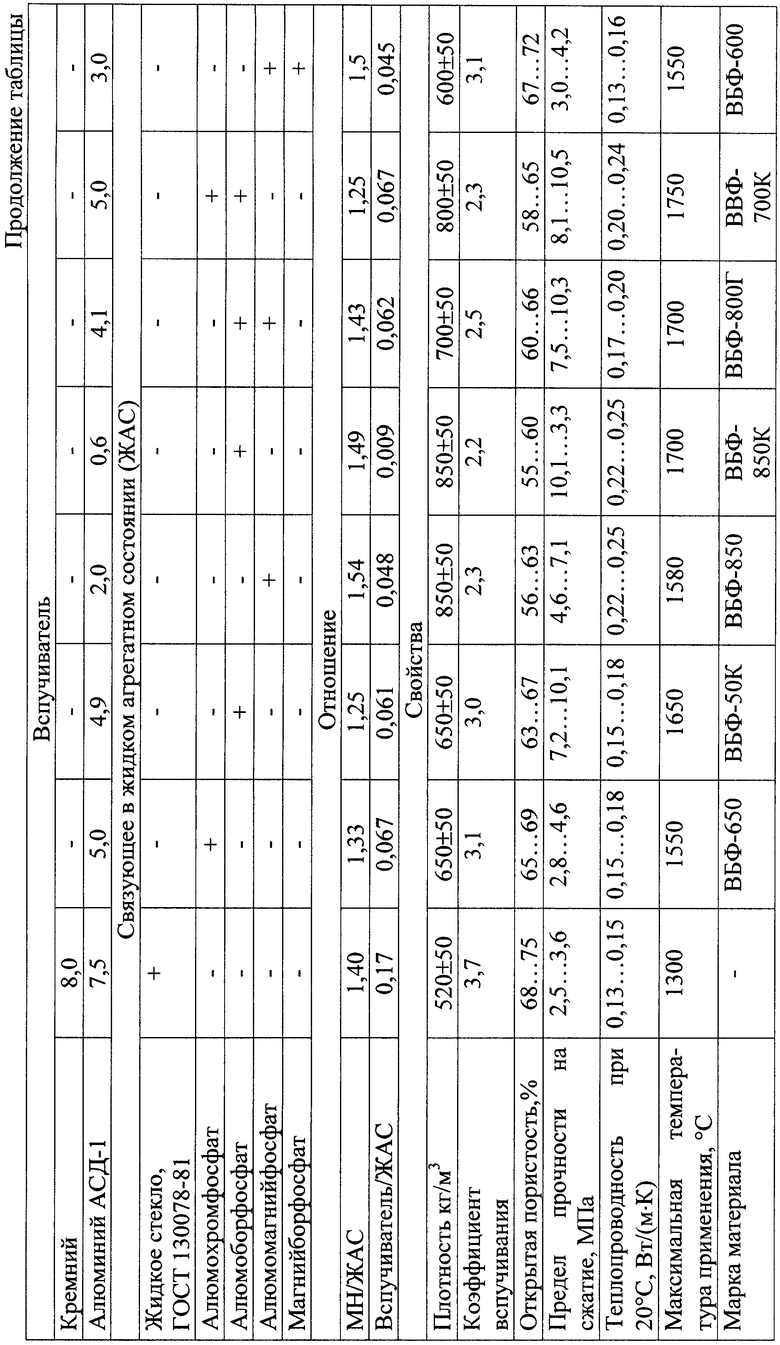

Указанный технический результат достигается тем, что сырьевая смесь для получения пористого, огнеупорного, теплоизоляционного материала, включающая минеральный наполнитель, алюминий в качестве вспучивателя и связующее, согласно изобретению она в качестве связующего содержит, по крайней мере, один полиметаллофосфат из группы, включающей алюмоборфосфат, магнийборфосфат, алюмомагнийфосфат, алюмохромфосфат в жидком агрегатном состоянии с содержанием P2O5 не менее 36%, при массовом отношении минерального наполнителя к связующему 1,25-1,54, при массовом отношении алюминия к связующему 0,009-0,067, и дополнительно наномодификатор - тугоплавкие оксиды кремния, алюминия, частично стабилизированный диоксид циркония, или бинарные или тройные оксидные системы из ряда СаО, Al2O3, SiO2, MgO, при следующем соотношении компонентов, мас.%: алюминий 0,6-5,0; наномодификатор 0,01-0,1; минеральный наполнитель - остальное. В качестве минерального наполнителя она содержит, по крайней мере, два вещества из ряда, включающего кварцевый песок, глинозем, корунд, высокоглиноземистый цемент, шамотный порошок, золу-уноса, шлак, бой огнеупорных материалов.

Указанные полиметаллофосфаты используются в жидком агрегатном состоянии (ЖАС) с рН 1,0-3,0, содержанием основного вещества не менее 60% и с содержанием P2O5 не менее 36%.

В качестве наномодификаторов используют микрокремнезем, «белую» сажу - аэросил, нанодисперсные порошки оксида алюминия или частично стабилизированный (модифицированный) диоксид циркония. В ряде случаев находят применение бинарные или тройные оксидные системы, включающие в составе нанодисперсные порошки, таких оксидов, как СаО, Al2O3, SiO2, MgO и др.

Сведения о природе используемых составляющих компонентах смеси. В качестве алюминия используют высокодисперсный порошок марки АСД-1, как и в прототипе RU 2263647, который является изобретением авторов ЗАО НПКФ "МаВР". Могут быть также использоваться и другие известные порошки: марок АСД-4 (дисперсность <50 мкм (99,6%), Syд=0,34…0,38 м2/г) или АСД-6 (дисперсность <50 мкм (99,6%), Syд=0,50…0,65 м2г.

В качестве наномодификаторов используют:

- оксид кремния в виде микрокремнезема марки МК-85 (средний размер частиц 0,1 мкм, Syд=14…30 м2/г); аэросил А-300 «белая сажа» или БС-120 (мас. доля SiO2 - 87%, Syд=120 м2/г, насыпная плотность 120…150 г/дм3);

- оксид алюминия Al2O3, нанодисперсный порошок фирмы ФГУП НИИ «Волга» с параметрами: средний размер частиц 20…80 нм, Syд=20…50 м2/г, насыпная плотность 0,2…0,5 г/см3;

- диоксид циркония ZrO2, частично стабилизированный диоксидом иттрия (Y2O3) в количестве 3 мас.%. Нанодисперсный порошок диоксида циркония стабилизированный поставляется фирмой ФГУП НИИ «Волга» с параметрами: средний размер частиц 15…50 нм, Syд=15…25 м2/г., насыпная плотность 0,4…0,7 г/см3);

- бинарные или тройные оксидные системы из ряда СаО, Al2O3, SiO2, MgO представляют собой нанодисперсные порошки с размерами частиц менее 100 нм: алюмомагниевая шпинель (MgO·Al2O3), кордиерит (2MgO·2Al2O3·5SiO2) или муллит (3Al2O3·2SiO2).

В качестве минеральных наполнителей используют:

- кварцевый песок типа песок кварцевый формовочный марки 2K2O1O2: мас. доля SiO2=98,2%; средний размер зерна 214 мкм;

- кварц молотый пылевидный марки Б (ГОСТ 9077-82): мас. доля SiO2>98%, размер частиц 10…160 мкм, средний диаметр частиц 55 мкм;

- глинозем марки ГК с содержанием α-Al2O3=88…95%, средний размер частиц порошка 2,5…3,5 мкм, насыпная плотность 0,65…0,75 г/см3;

- корунд: электрокорунд белый марки 25А (содержание Al2O3>99%) и размерами зерен от F-1200 (3…5 мкм) до F-20 (1000…1250 мкм);

- высокоглиноземистый цемент марок от ВГКЦ-60-1 (содержание Al2O3=60…65%) или ВГКЦ-80-0,5 (содержание Al2O3=80%);

- шамотный порошок с размерами зерна 0…2,5 мм;

- зола-унос (побочный продукт (шлам) от сжигания углей ТЭС: с дисперсностью частиц 0…150 мкм и средним размером зерна - 45 мкм;

- шлаки металлургические тонкомолотые с размерами частиц 0…<800 мкм;

- бой огнеупорных материалов (периклазовых, муллитовых, шпинельных, динасовых, шпинелидных и др.) с размерами частиц 0…<1200 мкм, преимущественно периклазовых и муллитовых материалов.

В составе заявляемой сырьевой смеси в качестве модификаторов и МН могут быть использованы также и другие марки, выпускаемые отечественной или зарубежной промышленностью.

Сущность изобретения заключается в следующем.

Состав для получения огнеупорного материала, например, газобетона (пенобетона) готовят следующим образом. Тщательно перемешивают сухую смесь, содержащую минеральный наполнитель МН, наномодификатор, порошок алюминия (вспучиватель), смешивают ее с жидкой связкой, в качестве которой используют указанные полиметаллофосфаты в жидком агрегатном состоянии (ЖАС), с содержанием P2O5 не менее 36%, в соотношении компонентов, указанных в формуле, тщательно перемешивают массу в течение 3-5 мин, затем заливают смесь в заданную форму (блока, панели, кирпича) или в полость свободного объема на месте проведения футеровочных работ. После чего полученную массу оставляют в неподвижности до ее полного вспучивания. Процесс холодного вспучивания неорганических композиций осуществляют при температуре 10-25°С без какого-либо подогрева и создания специальных условий. Эффект вспучивания основан на реакции химического взаимодействия порошка алюминия с указанным полиметаллофосфатным раствором.

Полученный материал в зависимости от природы и соотношения компонентов может иметь коэффициент теплопроводности при комнатной температуре 0,10-0,25 Вт/м·К, открытую пористость 50-70%, предел прочности на сжатие до 15 МПа, плотность 500-1100 кг/м3, коэффициент вспучивания не более 3,1. Температура длительного использования (классификационная температура) полученного материала может составлять в зависимости от состава сырьевой смеси 1550-1700°С.

С использованием заявляемой смеси были получены жаростойкие легкие ячеистые бетоны марки ВБФ плотностью 500-1100 кг/м3 и температурой длительного применения до 1580°С, а также ячеистые бетоны марки ВБФ-К с плотностью 520-1100 кг/м3, имеющие максимальную температуру длительного применения 1650-1700°С.

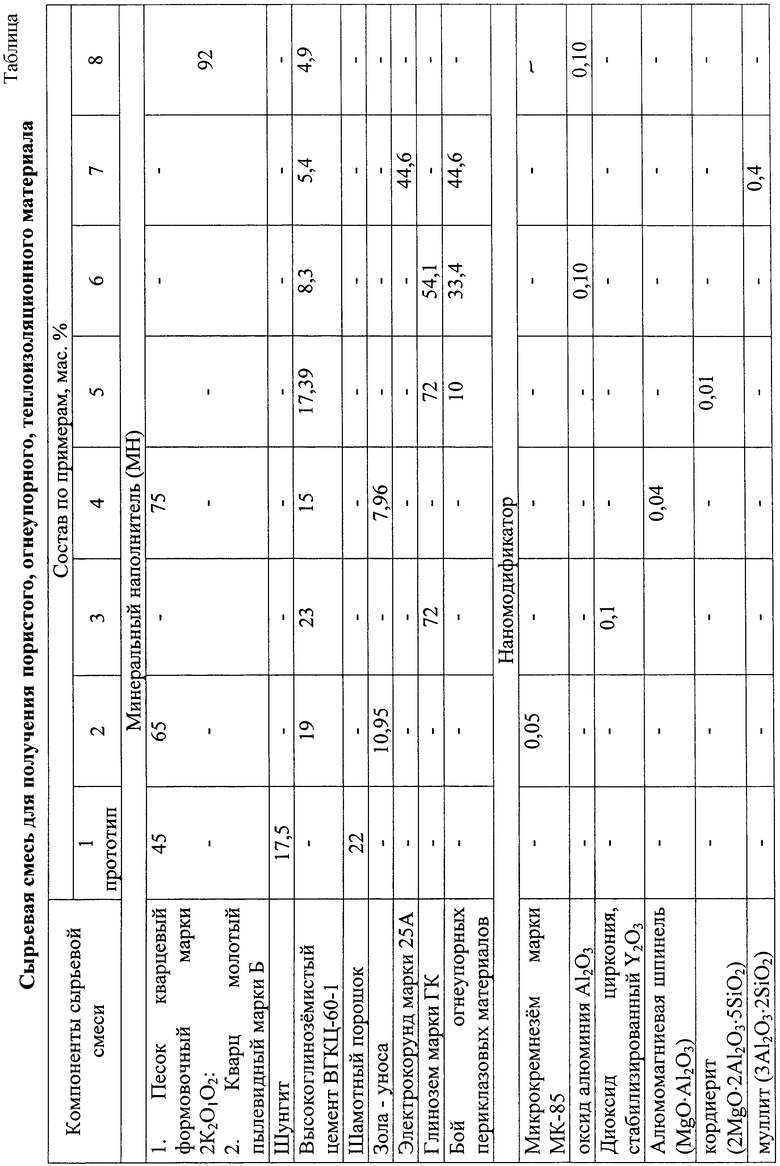

Сущность предложенного изобретения подтверждается также конкретным примером 2 и другими примерами, представленными в таблице.

Пример 2.

Состав для получения огнеупорного материала для газобетона (легкий ячеистый) марки ВБФ-650 готовят следующим образом. Тщательно перемешивают сухую смесь, содержащую в качестве минерального наполнителя МП кварцевый песок (65 мас.%), высокоглиноземистый цемент (19 мас.%), зола-унос (10,95 мас.%), наномодификатор (0,05 мас.%), в качестве которого используют микрокремнезем марки МК-85, порошок алюминия АСД-1 (5,0 мас.%). Приготовленную смесь компонентов смешивают со связующим в жидком агрегатном состоянии (ЖАС), в качестве которого используют алюмохромфосфат с содержанием Р2О5 не менее 36%, при отношении МН/ЖАС, равном 1,33, алюминия/ЖАС, равном 0,067. Тщательно перемешивают приготовленную массу в течение 5 мин до получения однородной жидко-вязкой массы шликерного состава, затем заливают смесь в заданную форму, например форму панели. После чего полученную массу оставляют в неподвижности до ее полного вспучивания. Процесс холодного вспучивания неорганических композиций осуществляют при комнатной температуре 25°С без какого-либо подогрева и создания специальных условий. Эффект вспучивания основан на экзотермической реакции взаимодействия порошка алюминия с указанным полиметаллофосфатным раствором. После завершения процесса вспучивания и испарения воды форму разбирают и получают готовый материал.

Пенобетон, полученный из этого материала, имеет коэффициент теплопроводности при комнатной температуре 0,15 Вт/м·К, открытую пористость 65%, предел прочности на сжатие до 4,6 МПа, плотность 650 кг/м3, коэффициент вспучивания 3,1. Максимальная температура длительного применения (классификационная температура) полученного пенобетона (марка ВБФ-650) составляет 1550°С.

Все примеры сведены в таблицу с указанием природы компонентов, их содержания в сырьевой смеси и свойств полученного материала.

Представленные примеры не ограничивают возможности заявляемого изобретения и являются достаточными для специалистов, имеющих опыт и соответствующие знания в области строительства и химии, чтобы осуществить другие варианты составов для получения пористого, огнеупорного, теплоизоляционного материала.

Из представленных результатов следует, что температура применения полученных материалов повысилась на 250-400°С по сравнению с прототипом (пример 1), а предел прочности на сжатие до 13,3 МПа, что подтверждает достижение технического результата.

Изобретение может найти применение в областях народного хозяйства, таких как металлургия, теплоэнергетика, машиностроение, производство строительных материалов, в химической, нефтехимической и нефтеперерабатывающей промышленности и др.

Особенно следует отметить, что использование предложенного изобретения позволяет эффективно использовать предлагаемые составы сырьевой смеси на месте проведения футеровочных работ при изготовлении и ремонте любых видов тепловых агрегатов, в том числе при ремонте их футеровок без остановки работы теплотехнического оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ БЕЗУСАДОЧНОГО, ПОРИСТОГО, ОГНЕУПОРНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2442761C1 |

| ОГНЕУПОРНЫЙ ВСПЕНЕННЫЙ УГЛЕРОДСОДЕРЖАЩИЙ МАТЕРИАЛ | 2003 |

|

RU2263648C2 |

| ПОРИСТЫЙ ОГНЕУПОРНЫЙ МУЛЛИТОВЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2182569C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕЕ БЕТОНА | 2012 |

|

RU2530137C2 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ ВСПЕНЕННЫЙ УГЛЕРОДСОДЕРЖАЩИЙ МАТЕРИАЛ | 2003 |

|

RU2263647C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ОГНЕУПОРНОГО МАТЕРИАЛА | 2001 |

|

RU2197450C1 |

| ОГНЕУПОРНАЯ СМЕСЬ И СПОСОБ ЕЕ ЗАТВОРЕНИЯ | 2002 |

|

RU2211200C1 |

| Сырьевая смесь для жаростойкого теплоизоляционного торкрет-бетона | 2018 |

|

RU2674484C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ОГНЕУПОРНОГО ТЕПЛОИЗОЛЯЦИОННОГО БЕТОНА | 2006 |

|

RU2329998C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПЕНОГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2015 |

|

RU2614865C1 |

Изобретение относится к области строительства, в частности к составам для получения пористого, огнеупорного, теплоизоляционного материала, который может быть использован в производстве легкого жаростойкого ячеистого пористого бетона, для футеровки доменных печей и т.д. Технический результат изобретения - повышение температуры применения и предела прочности на сжатие. Сырьевая смесь содержит алюминий, минеральный наполнитель, в качестве связующего, по крайней мере, один полиметаллофосфат из группы, включающей алюмоборфосфат, магнийборфосфат, алюмомагнийфосфат, алюмохромфосфат, в жидком агрегатном состоянии с содержанием Р2О5 не менее 36%, при массовом отношении минерального наполнителя к связующему 1,25-1,54, при массовом отношении алюминия к связующему 0,009-0,067, наномодификатор - тугоплавкие оксиды кремния, алюминия, частично стабилизированный диоксид циркония или бинарные или тройные оксидные системы из ряда СаО, Al2O3, SiO2, MgO, при следующем соотношении компонентов, мас.%: алюминий 0,6-5,0; наномодификатор 0,01-0,1; минеральный наполнитель - остальное. Изобретение развито в зависимом пункте формулы. 1 з.п. ф-лы, 1 табл.

1. Сырьевая смесь для получения пористого, огнеупорного, теплоизоляционного материала, включающая минеральный наполнитель, алюминий в качестве вспучивателя и связующее, отличающаяся тем, что она в качестве связующего содержит, по крайней мере, один полиметаллофосфат из группы, включающей: алюмоборфосфат, магнийборфосфат, алюмомагнийфосфат, алюмохромфосфат, в жидком агрегатном состоянии с содержанием P2O5 не менее 36%, при массовом отношении минерального наполнителя к связующему 1,25-1,54, при массовом отношении алюминия к связующему 0,009-0,067 и дополнительно наномодификатор - тугоплавкие оксиды кремния, алюминия, частично стабилизированный диоксид циркония или бинарные или тройные оксидные системы из ряда СаО, Al2O3, SiO2, MgO при следующем соотношении компонентов, мас.%:

2. Смесь по п.1, отличающаяся тем, что в качестве минерального наполнителя она содержит, по крайней мере, два вещества из ряда, включающего: кварцевый песок, глинозем, корунд, высокоглиноземистый цемент, шамотный порошок, золу-уноса, шлак, бой огнеупорных материалов.

| ТЕПЛОИЗОЛЯЦИОННЫЙ ВСПЕНЕННЫЙ УГЛЕРОДСОДЕРЖАЩИЙ МАТЕРИАЛ | 2003 |

|

RU2263647C2 |

| СПОСОБ ПОЛУЧЕНИЯ И СОСТАВ СМЕСИ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА | 2003 |

|

RU2243189C1 |

| ПОРИСТЫЙ ОГНЕУПОРНЫЙ МУЛЛИТОВЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2182569C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ОГНЕУПОРНОГО МАТЕРИАЛА | 2001 |

|

RU2197450C1 |

| Спринклер | 1984 |

|

SU1227207A1 |

| ХАВКИН Л.М | |||

| Технология силикатного кирпича | |||

| - М.: Стройиздат, 1982, с.25, 26. | |||

Авторы

Даты

2010-04-27—Публикация

2008-07-03—Подача