Область техники.

Изобретение относится к области промышленности строительных материалов, в частности - к производству древесно-минеральных сыпучих материалов в виде гранул, выполненных из отходов переработки древесины, мелкодисперсных отходов камнеобработки и неорганического связующего. Древесно-минеральный материал, получаемый по заявленному способу, предназначен для преимущественного использования в качестве засыпной теплоизоляции, а также в качестве компонента легких бетонов или искусственных камней, в которых гранулы древесно-цементного материала консолидированы неорганическим связующим.

Уровень техники.

Известен состав для изготовления трудносгораемого теплоизоляционного материала [1] на основе сырьевой смеси из отходов производства лесного комплекса, включающей скоп и опилки, гидрофобизатор и воду, причем сырьевая смесь дополнительно содержит древесно-волокнистую массу и диоаммонийфосфат в качестве антипирена. Сырьевую смесь для трудносгораемого материала получают по следующему способу: шлам, скоп, опилки, древесно-волокнистую массу, гидрофобизатор и диаммонийфосфат смешивают в водной среде в соотношениях, предусмотренных в изобретении. При этом шлам, скоп, опилки, древесноволокнистая масса и гидрофобизатор образуют суспензию. После перемешивания проводят отлив сырьевой смеси на сетке пресс-формы, обезвоживают под вакуумом и выполняют дополнительное прессование с удалением жидкой фазы. Полученный влажный материал в виде плиты изымают из пресс-формы и сушат [1].

Недостатком известного способа по патенту [1] является сложность технологии переработки исходных материалов, а именно, необходимость выполнения энергозатратных технологических операций, таких, как отлив сырьевой смеси на сетке пресс-формы, обезвоживание под вакуумом и дополнительное прессование с удалением жидкой фазы. Необходимость выполнения данных технологических операций усложняет способ по патенту [1], что ограничивает возможности рационального использования отходов переработки древесины. Кроме того, выполнения технологических операций в способе по патенту [1] требует повышенных затрат энергии вследствие сложности способа и необходимости использования специального оборудования для реализации способа, что снижает технико-экономическую эффективность и экологическую безопасность. К техническим недостаткам материала, получаемого по известному способу [1] является низкая прочность получаемого материала.

По заявке на изобретение [2] известен способ изготовления трудносгораемого теплоизоляционного древесно-минерального материала на основе отходов переработки древесины, включающий смешивание древесных частиц с антипиреном, полученным при химическом взаимодействии отходов металлообработки, содержащих тонкодисперсную сталь, с серной кислотой, причем в качестве древесных частиц используют опилки, и (или) стружку и (или) щепу.

Недостатком теплоизоляционного древесно-минерального материала по заявке [2] является высокая теплопроводность вследствие использования отходов металлообработки, которые имеют высокую плотность и, как следствие, низкие теплоизоляционные характеристики. Данный способ является также технологически сложным и экологически небезопасным, так как используется химическое взаимодействие тонкодисперсных отходов металлообработки с серной кислотой.

Наиболее близким аналогом, выбранным в качестве прототипа предлагаемого способа получения древесно-минерального материала является композиция для легкого гранулированного заполнителя и способ его получения по патенту [3], в соответствии с которым композиция содержит измельченную древесину в виде опилок и связующее с минеральными компонентами в виде дисперсных алюмосиликатов, цемента, гипса и извести, причем доля минеральных компонентов от общей массы композиции не превышает 40%. Способ получения легкого гранулированного заполнителя по патенту [3] включает приготовление смеси, гранулирование и термообработку сырцовых гранул, причем предварительно готовят смесь связующего путем перемешивания перечисленных выше сухих минеральных компонентов и последующего введения воды, затем в полученную смесь при непрерывном перемешивании вводят опилки, гранулируют, проводят термообработку гранул при 150-200°С в течение 10-15 мин, а после охлаждения гранул до комнатной температуры их помещают в закрытую емкость, где выдерживают в течение 3-7 суток при нормальных температуре и давлении.

Однако получение материала по патенту [3] требует использования пяти специально подготовленных минеральных компонентов в виде дисперсных алюмосиликатов, цемента, гипса и извести, что ограничивает область применения получаемого заполнителя, усложняет технологию его производства, увеличивает затраты времени и энергии на осуществление способа, создавая тем самым дополнительное экологически небезопасное воздействие на окружающую среду. Кроме того, гранулированный заполнитель по патенту [3] недолговечен, так как содержит гипс, характерной особенностью которого является разрушение при периодическом увлажнении, если гранулы не содержат защитного покрытия.

Таким образом, с технической точки зрения, в зависимости от состава связующего может оказаться более эффективным и экологически безопасным использование других способов и материалов, не требующих специальных технологий получения и являющихся, например, отходами производства или вторичными ресурсами по определению ГОСТ 30772-2001 [4].

Раскрытие изобретения.

Технический результат предлагаемого способа получения древесно-минерального материала заключается в упрощении технологии его получения, уменьшении затрат времени и энергии на осуществление способа, повышении прочности и долговечности защитного покрытия, экологической безопасности, в том числе за счет уменьшения затрат энергии и использования отходов переработки древесины и камнеобработки в качестве исходных материалов для получения древесно-минерального материала.

Технический результат достигается тем, что защитное покрытие получают дражированием при адгезионном взаимодействии поверхности частиц измельченной древесины, первоначально воздушно сухих мелкодисперсных отходов камнеобработки и связующего в виде смеси, состоящей из жидкого стекла и отходов камнеобработки, при этом массовая доля жидкого стекла в смеси составляет от 55 до 97%, а массовая доля мелкодисперсных отходов камнеобработки - от 45 до 3%, причем в полученную смесь древесных частиц и связующего при непрерывном перемешивании во вращающейся дражировочной емкости вводят при нормальных температуре и давлении воздушно сухие мелкодисперсные отходы камнеобработки до получения полутвердого покрытия на поверхности частиц измельченной древесины, затем массив полученных частиц перемещают в бункер, где их выдерживают до перехода материала покрытия из полутвердого в твердое состояние.

Упрощение технологии получения, уменьшение затрат времени и энергии на осуществление способа получения древесно-минерального материала достигается за счет формирования защитного покрытия дражированием, то есть с применением одной технологической операции.

Повышение прочности и долговечности защитного покрытия обеспечивается за счет возрастания адгезионного взаимодействия частиц мелкодисперсных отходов камнеобработки друг с другом и с поверхностью частиц измельченной древесины посредством связующего, причем в целях упрощения технологии, повышения адгезии, прочности и, как следствие, долговечности защитного покрытия древесных частиц, связующее выполнено в виде смеси, состоящей из жидкого стекла и тех же мелкодисперсных отходов камнеобработки. В данном случае связующее в виде смеси представляет собой композитный материал, в котором частицы мелкодисперсных отходов камнеобработки выполняют функции упрочняющих элементов, если массовая доля жидкого стекла в смеси составляет от 55 до 97%, а массовая доля мелкодисперсных отходов камнеобработки - от 45 до 3%.

Упрощение технологии, уменьшение затрат времени и энергии на осуществление способа получения древесно-минерального материала достигается за счет использования отходов переработки древесины и камнеобработки в качестве исходных материалов.

Как следствие, уменьшение затрат энергии и использование отходов переработки древесины и камнеобработки повышает экологическую безопасность способа получения древесно-минерального материала.

Как техническое решение, заявленный способ получения древесно-минерального материала имеет существенные отличия от прототипа и признаки, которые находятся в причинно-следственных связях и обеспечивают получение технического результата. А именно, в заявленном способе получения древесно-минерального материала смешивают частицы измельченной древесины и наносят на их поверхность защитное покрытие из неорганических материалов, причем защитное покрытие получают дражированием при адгезионном взаимодействии мелкодисперсных отходов камнеобработки и предварительно подготовленного комплексного связующего в виде смеси, состоящей из жидкого стекла и тех же мелкодисперсных отходов камнеобработки, при этом массовая доля жидкого стекла в ссмеси составляет от 55 до 97%, а массовая доля мелкодисперсных отходов камнеобработки - от 45 до 3%, причем в полученную смесь древесных частиц и комплексного связующего при непрерывном перемешивании во вращающейся дражировочной емкости при нормальных температуре и давлении вводят воздушно сухие мелкодисперсные отходы камнеобработки до получения полутвердого покрытия на поверхности частиц измельченной древесины, затем массив полученных частиц помещают в бункер, где их выдерживают до перехода материала покрытия из полутвердого в твердое состояние.

Если массовая доля жидкого стекла в смеси будет меньше 55%, то смесь будет избыточно вязкой, что препятствует получению защитного покрытия на поверхности дражируемых частиц измельченной древесины.

Если массовая доля жидкого стекла в смеси больше 97%, то смесь будет избыточно текучей, что увеличит продолжительность дражирования и уменьшит прочность защитного покрытия.

Если массовая доля мелкодисперсных отходов камнеобработки в смеси будет больше 45%, то текучесть смеси на начальной стадии дражирования будет недостаточна для получения защитного покрытия.

Если массовая доля мелкодисперсных отходов камнеобработки в смеси будет меньше 3%, то их количество будет недостаточным для получения прочного защитного покрытия.

Описание графических материалов.

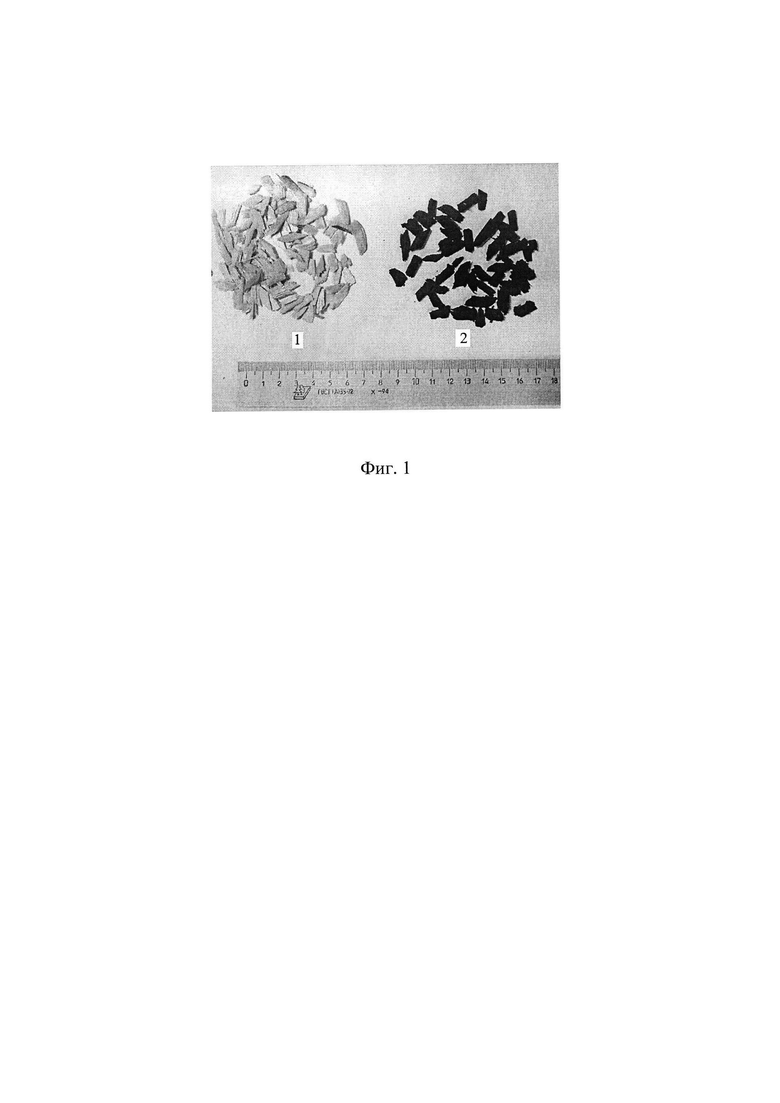

Заявленное техническое решение пояснено на фиг. 1. На фиг. 1 изображены частицы измельченной древесины 1 в виде отходов производства щепы как исходного компонента для получения древесно-минерального материала по заявленному способу и полученные по данному способу частицы 2 древесно-цементного материала.

Пример реализации изобретения.

Техническая реализация предлагаемого способа получения древесно-минерального материала осуществляется по технологии дражирования, известной в производстве лекарственных средств и других гранулированных материалов. Например, известен способ дражирования по патенту [5], в соответствии с которым сообщают вращательное движение дражируемым частицам в дражировочной емкости, создают на поверхности частиц полутвердое покрытие, которое получают путем многократного нанесения жидкой твердеющей композиции и сухого сыпучего материала, высушивают покрытия для более полного затвердевания или кристаллизации в дражирующей емкости или вне ее.

Дражирование в предлагаемом способе получения древесно-минерального материала осуществляется следующим способом. В качестве дражируемых частиц измельченной древесины, на поверхности которых создается защитное покрытие, используют отходы производства технологической щепы по ГОСТ 15815-83 [6], то есть показанные на Фиг. 1 частицы измельченной древесины 1, прошедшие через сито сортировочной установки с диаметром отверстий до 20 мм. Отходы производства щепы помещают в дражировочную емкость, которая вращается с частотой от 5 до 30 оборотов в минуту электродвигателем. Пуск и остановку дражировочной установки производят с пульта управления. При необходимости, в целях ускорения процесса дражирования, используют обогрев дражируемых материалов теплым (50°С) воздухом, подаваемым по трубопроводу под давлением 20-40 мм водяного столба. Нагревание продолжается до тех пор, пока вся масса дражируемых частиц не прогреется до температуры 30-45°С.

После загрузки в дражируемый материал добавляют связующее в виде смеси, состоящей из жидкого стекла и мелкодисперсных отходов камнеобработки, причем массовая доля жидкого стекла в смеси составляет от 55 до 97%, а массовая доля мелкодисперсных отходов камнеобработки - от 45 до 3%. Количество связующего, добавляемого в дражировочную емкость, устанавливают опытным путем исходя из того, что если количество связующего будет недостаточным, то часть поверхности обрабатываемых частиц измельченной древесины останется свободной от связующего и, как следствие, не будет защищена минеральным покрытием. Если количество связующего будет избыточным, то обрабатываемые частицы измельченной древесины слипнутся друг с другом и прилипнут также к стенкам дражировочной емкости, что не позволит получить сыпучий древесно-минеральный материал.

Находящийся во вращающейся дражировочной емкости массив частиц измельченной древесины, равномерно обработанных связующим, посыпают воздушно сухими мелкодисперсными отходами камнеобработки. Вращение дражировочной емкости повышают до 26-32 оборотов в минуту. Чтобы ускорить высыхание оболочек на дражируемых частицах, выполняют нагрев смеси, например, путем подачи теплого воздуха. Для ускорения высыхания оболочек, формируемых на дражируемых частицах, используют добавки, ускоряющие твердение связующего.

После того, как покрытие высохнет и станет достаточно прочным, снова добавляют требуемое количество связующего и мелкодисперсные отходы камнеобработки. Такие циклы наращивания слоя во вращающейся дражировочной емкости продолжают до тех пор, пока покрытие не достигнет требуемой толщины.

В качестве основы комплексного вяжущего в предлагаемом изобретении используют натриевое жидкое стекло с модулем от 2,7 до 3,3 по действующему ГОСТ 13078-81 [7].

Пример технической реализации предлагаемого способа получения древесно-минерального материала представлен на фиг. 1, на котором показаны некондиционные частицы измельченной древесины 1, и частицы древесно-минерального материала 2, полученного по предлагаемому способу. Частицы древесно-минерального материала 2 имеют защитное покрытие, выполненное из мелкодисперсных частиц отходов обработки диабаза и комплексного связующего, состоящего из натриевого жидкого стекла и тех же мелкодисперсных отходов обработки диабаза, причем массовая доля жидкого стекла в смеси равна 85%, а массовая доля мелкодисперсных отходов камнеобработки - 15%.

Список литературы

1. Состав для изготовления трудносгораемого теплоизоляционного материала. Патент РФ 2096432, МПК C08L 97/02 (1995.01), B27N 3/04 (1995.01). Опубликовано 20.11.1997.

2. Способ изготовления трудносгораемого теплоизоляционного древесно-минерального материала. Заявка на изобретение №2008106888/04, МПК С09K 21/02 (2006.01). Дата публикации заявки: 20.08.2009.

3. Композиция для легкого гранулированного заполнителя и способ его получения. Патент РФ 2327663, С04В 28/00 (2006.01); С04В 18/26 (2006.01); С04В 40/00 (2006.01); С04В 40/02 (2006.01). Опубликовано: 27.06.2008. Бюл. №18.

4. ГОСТ 30772-2001. Ресурсосбережение. Обращение с отходами. Термины и определения.

5. Твердое кристаллическое покрытие для твердого дражирования, способ его получения, способ дражирования и дражированный продукт. Патент РФ 2176885. A23G 3/00 (2000.01); A23G 3/20 (2000.01). Опубликовано: 20.12.2001 Бюл. №35.

6. ГОСТ 15815-83. Щепа технологическая. Технические условия (с Изменениями №1, 2).

ГОСТ 13078-81, Стекло натриевое жидкое. Технические условия (с Изменениями №1, 2).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНО-МИНЕРАЛЬНОГО МАТЕРИАЛА В ВИДЕ ГРАНУЛ | 2022 |

|

RU2796442C1 |

| ДРЕВЕСНО-ЦЕМЕНТНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ И КОНСТРУКЦИОННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2568445C1 |

| ДРЕВЕСНО-ЦЕМЕНТНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ | 2015 |

|

RU2605110C1 |

| ДРЕВЕСНО-ЦЕМЕНТНАЯ СМЕСЬ | 2014 |

|

RU2569422C1 |

| ДРЕВЕСНО-ТАЛЬКОХЛОРИТО-ЦЕМЕНТНАЯ СМЕСЬ | 2014 |

|

RU2570214C1 |

| ДРЕВЕСНО-МРАМОРНО-ЦЕМЕНТНАЯ СМЕСЬ | 2014 |

|

RU2570215C1 |

| Способ изготовления растворимого напитка в виде драже | 1989 |

|

SU1722386A1 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩАЯ КОМПОНЕНТЫ КОММУНАЛЬНЫХ ОТХОДОВ | 2018 |

|

RU2688718C1 |

| ОГНЕСТОЙКАЯ ВЯЗКОТЕКУЧАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2255069C1 |

| ПОКРЫТАЯ ОБОЛОЧКОЙ ЖЕВАТЕЛЬНАЯ РЕЗИНКА | 2003 |

|

RU2318396C2 |

Изобретение относится к области промышленности строительных материалов, в частности к производству древесно-минеральных сыпучих материалов в виде гранул. Технический результат - повышение прочности и долговечности защитного покрытия, повышение экологической безопасности способа получения древесно-минерального материала с одновременным упрощением технологии его получения, уменьшением затрат времени и энергии на осуществление способа. В способе получения древесно-минерального материала защитное покрытие получают дражированием при адгезионном взаимодействии поверхности частиц измельченной древесины, первоначально воздушно сухих мелкодисперсных отходов камнеобработки и связующего - смеси, состоящей из жидкого стекла и мелкодисперсных отходов камнеобработки, при этом массовая доля жидкого стекла в смеси составляет от 55 до 97%, а массовая доля мелкодисперсных отходов камнеобработки - от 45 до 3%. Причем в полученную смесь частиц измельченной древесины и связующего при непрерывном перемешивании во вращающейся дражировочной емкости вводят при нормальных температуре и давлении воздушно сухие мелкодисперсные отходы камнеобработки до получения полутвердого покрытия на поверхности частиц измельченной древесины. Затем массив полученных частиц перемещают в бункер, где их выдерживают до перехода материала покрытия из полутвердого в твердое состояние. 1 ил., 1 пр.

Способ получения древесно-минерального материала, включающий смешивание частиц измельченной древесины и нанесение на их поверхность связующего в виде смеси неорганических компонентов при непрерывном перемешивании, и формирование на их поверхности защитного покрытия из неорганических материалов, отличающийся тем, что защитное покрытие получают дражированием при адгезионном взаимодействии поверхности частиц измельченной древесины, первоначально воздушно сухих мелкодисперсных отходов камнеобработки и связующего - смеси, состоящей из жидкого стекла и мелкодисперсных отходов камнеобработки, при этом массовая доля жидкого стекла в смеси составляет от 55 до 97%, а массовая доля мелкодисперсных отходов камнеобработки - от 45 до 3%, причем в полученную смесь частиц измельченной древесины и связующего при непрерывном перемешивании во вращающейся дражировочной емкости вводят при нормальных температуре и давлении воздушно сухие мелкодисперсные отходы камнеобработки до получения полутвердого покрытия на поверхности частиц измельченной древесины, затем массив полученных частиц перемещают в бункер, где их выдерживают до перехода материала покрытия из полутвердого в твердое состояние.

| КОМПОЗИЦИЯ ДЛЯ ЛЕГКОГО ГРАНУЛИРОВАННОГО ЗАПОЛНИТЕЛЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2327663C1 |

| ДРЕВЕСНО-ТАЛЬКОХЛОРИТО-ЦЕМЕНТНАЯ СМЕСЬ | 2014 |

|

RU2570214C1 |

| АРБОЛИТОВАЯ СМЕСЬ | 2015 |

|

RU2602279C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОРМОВОЙ КОМПОЗИЦИИ ДЛЯ ДОМАШНИХ ЖИВОТНЫХ | 2011 |

|

RU2570315C1 |

| RU 22272009 C2, 20.03.2006 | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

Авторы

Даты

2020-04-06—Публикация

2019-07-10—Подача