Изобретение относится к специальной электрометаллургии и может быть использовано при производстве слитков методом электрошлакового переплава сталей, содержащих титан и бор.

Задачей электрошлакового переплава является получение слитка с плотной структурой, удаление неметаллических включений и серы, а также равномерность свойств и химического состава по высоте слитка.

Особое влияние на процесс переплава ЭШП его металлургические и электротехнические свойства оказывает флюс (шлак).

Известен способ производства слитков стали марки ЧС82-Ш, который включает в себя выплавку расходуемого электрода, который содержит, масс. %: углерод 0,02-0,06; марганец не более 0,5; кремний не более 0,5; никель не более 0,5; хром 13-16; медь не более 0,3; молибден не более 0,3; вольфрам не более 0,2; ванадий 0,15-0,3; титан 3,6-4,0; алюминий не более 0,5 и бор 1,3-1,8, при этом соотношение содержание титана и бора должно быть не менее 2,2, с дальнейшим переплавом на ЭШП. (RU 2571021 C1, Н05В 7/07, С22В 9/18, С22С 38 / 54, опубл. 20.12.2015).

Недостатком данного способа является интенсивное окисление титана в процессе переплава, что требует выплавки расходуемого электрода с повышенным содержанием титана, так как в процессе переплава происходит его угар от 0,6 до 1,1%. Это увеличивает расход материалов в процессе производства слитков, тем самым повышается себестоимость производства готовой продукции.

Известен способ получения полых слитков нержавеющих титан- и борсодержащих марок стали методом ЭШП, который включает переплав расходуемого электрода на основном флюсе, содержащем фторид кальция - 54-56%, оксид алюминия - 18-20%, оксид кальция - 10-12%, оксид магния - 8-10%, оксид титана - 6-8%, а также добавочный флюс, имеющий следующий химический состав, масс. %: фторид кальция - 52-54%, оксид алюминия - 30-33%, оксид магния - 14-16% (RU 2423536 С1, С22В 9/18, опубл. 10.07.2011).

Недостатком известного способа является низкая электропроводность, в связи, с чем увеличивается расход электроэнергии, увеличивается время переплава. Высокая вязкость флюса ухудшает поверхность слитка и затрудняет процесс переплава.

Необходимость использования добавочного флюса, так как основной флюс изменяет свой химический состав и свойства в процессе переплава. Этот способ выбран в качестве прототипа.

В основу изобретения поставлена задача создания способа получения слитков нержавеющих титан- и борсодержащих марок с равномерным распределением химического состава по высоте слитка при этом избежать угара титана при переплаве расходуемого электрода.

Сущность изобретения заключается в том, чтобы получать расходуемый электрод, в котором содержание титана и бора соответствует марочным значениям. Далее производить электрошлаковый переплав на флюсе, содержащем фторид кальция - 45-52%, оксид алюминия - 20-25%, оксид кальция - 17-22%, оксид титана - 6-8%, оксид магния - 2-4%.

Основным компонентом флюса для электрошлакового переплава является фторид кальция, который обеспечивает стабильный процесс протекания переплава. Оптимальное содержание фторида кальция составляет 45-52% при содержании его во флюсе менее 45% повышается электросопротивление и вязкость расплава, что в свою очередь приводит к неравномерности нахождения бора и титана по телу слитка. При содержании фторида кальция более 52% не достигается нужная жидкоподвижность флюса в связи с повышением температуры плавления.

Концентрация оксида алюминия во флюсе должна быть в пределах 20-25%. Отклонение от оптимальной концентрации повлияет на температуру флюса, что приведет к изменению скорости переплава, а, следовательно, и к неравномерному распределению химического состава по телу слитка.

Оксида кальция во флюсе должно быть в пределах 17-22%. При содержании оксида кальция менее 17% не достигается оптимальная электропроводность флюса, что приводит к увеличению расхода электрической энергии. При содержании оксида кальция более 22% повышается основность флюса, что приводит к увеличению водородопроницаемости.

Содержание диоксида титана во флюсе должно быть в пределах 6-8%. При содержании оксида титана менее 6% происходит активное окисление титана в процессе переплава, что приводит к образованию оксидных неметаллических включений, а также снижении концентрации титана в готовом слитке. При содержании оксида титана более 8% приводит к удорожанию слитка, так как титан является одним из дорогих и дефицитных материалов.

Концентрация оксида магния в основном флюсе должна быть в пределах 2-4%. Так как стали легированных бором имеют сниженную температуру плавления, поэтому во время переплава они более текучи, а добавка оксида магния делает флюс более вязким. При содержании оксида магния более 4% флюс становится слишком вязким, что приводит к ухудшению качества поверхности слитка.

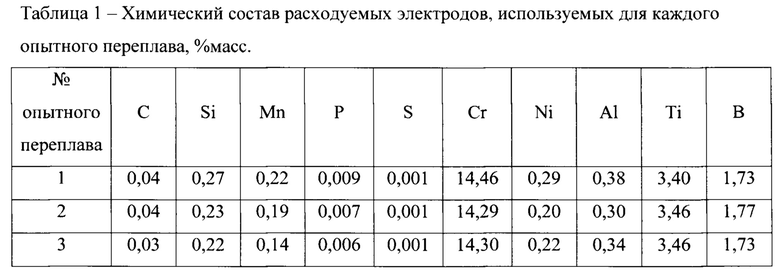

Данное изобретение прошло опытное опробование на ПАО «Русполимет». Была проведена серия из трех опытных плавок в электрошлаковой печи с использованием расходуемых электродов титан- и борсодержащей марки стали ЧС82, имеющих в своем составе 3,4-3,46 титана и 1,73-1,77 с использованием предложенного флюса. Химический состав полученных расходуемых электродов приведен в таблице 1.

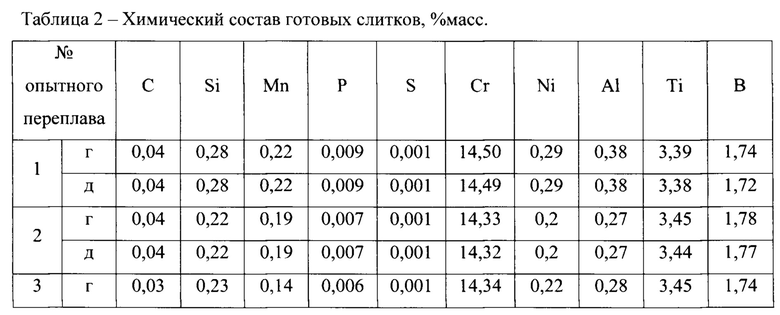

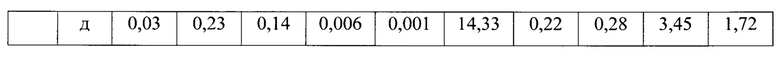

Дальнейший электрошлаковый переплав позволил получить готовые слитки, имеющем в своем составе 3,38-3,45% титана и 1,72-1,78% бора. Были выплавлены слитки диаметром 450 мм и длиной 4500 мм. Каждый слиток был сплавлен из шести расходуемых электродов. Химический состав полученных слитков приведен в таблице 2.

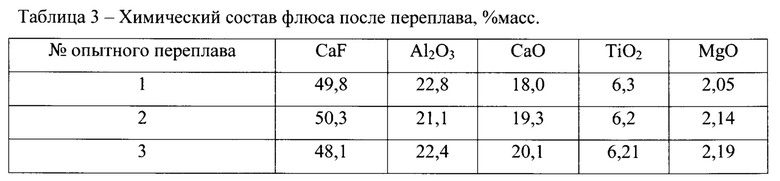

При этом химический состав флюса после переплава соответствует составу флюса до переплава. Состав флюса после переплава приведен в таблице 3.

Слитки, выплавленные по данному способу, отвечают требованиям технической документации: ТУ 24.10.23-107-2179-2018; ТУ 14-1-5655-2016; ТУ 14-1-4599-89, а также имеют однородный химический состав и свойства по всему телу слитка.

Таким образом, предложенный способ производства слитков титан- и борсодержащих марок стали позволяет получать однородное распределение элементов по его объему слитка без угара дорогостоящего титана.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ ПОЛЫХ СЛИТКОВ ТИТАН- И БОРСОДЕРЖАЩИХ МАРОК СТАЛИ МЕТОДОМ ЭШП | 2009 |

|

RU2423536C1 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ СПЛОШНЫХ И ПОЛЫХ СЛИТКОВ ИЗ БОРСОДЕРЖАЩИХ СТАЛЕЙ | 2017 |

|

RU2656910C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ ТИТАНСОДЕРЖАЩИХ МАРОК СТАЛИ МЕТОДОМ ЭШП | 2009 |

|

RU2399685C1 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ДЛЯ ПРОИЗВОДСТВА СТАЛИ МАРКИ ЧС82-Ш | 2014 |

|

RU2571021C1 |

| Флюс для электрошлакового переплава | 1989 |

|

SU1765191A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ МЕТОДОМ ЭШП | 2007 |

|

RU2363743C2 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ СПЛОШНЫХ И ПОЛЫХ СЛИТКОВ ИЗ БОРСОДЕРЖАЩИХ СТАЛЕЙ | 2014 |

|

RU2582406C1 |

| Способ получения коррозионностойкого биметаллического слитка | 2022 |

|

RU2774689C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА С ПЛАКИРУЮЩИМ СЛОЕМ ИЗ КОРРОЗИОННОСТОЙКОЙ СТАЛИ | 2022 |

|

RU2780082C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА | 2022 |

|

RU2786101C1 |

Изобретение относится к области металлургии, а именно к производству слитков методом электрошлакового переплава из нержавеющих титан- и борсодержащих марок стали. В способе осуществляют переплав расходуемого электрода, в котором содержание титана и бора соответствует марочному, в неподвижном кристаллизаторе на флюсе, содержащем, масс. %: фторид кальция 45-52, оксид алюминия 20-25, оксид кальция 17-22, оксид титана 6-8, оксид магния 2-4. Изобретение позволяет получить слитки из нержавеющих титан- и борсодержащих марок стали с равномерным распределением элементов по высоте слитка, при этом избежать угара титана при переплаве расходуемого электрода. 3 табл.

Способ получения слитков из титан- и борсодержащих марок стали методом электрошлакового переплава, включающий переплав расходуемого электрода, в котором содержание титана и бора соответствует марочному, в неподвижном кристаллизаторе на флюсе, содержащем компоненты, масс. %:

| СПОСОБ ВЫПЛАВКИ ПОЛЫХ СЛИТКОВ ТИТАН- И БОРСОДЕРЖАЩИХ МАРОК СТАЛИ МЕТОДОМ ЭШП | 2009 |

|

RU2423536C1 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ДЛЯ ПРОИЗВОДСТВА СТАЛИ МАРКИ ЧС82-Ш | 2014 |

|

RU2571021C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ МЕТОДОМ ЭШП | 2007 |

|

RU2363743C2 |

| US 5311655 A, 17.05.1994. | |||

Авторы

Даты

2023-05-24—Публикация

2022-07-22—Подача