Изобретение относится к специальной электрометаллургии и может быть использовано при производстве полых слитков методом ЭШП, в том числе сложнолегированных, не содержащих титан сталей.

Задача электрошлакового переплава - получение плотной литой структуры металла, рафинированного от неметаллических включений и серы, и с одинаковыми свойствами по высоте слитка. Для достижения этих свойств наибольшее распространение получил флюс АНФ6 с содержанием фторида кальция 66-75% и оксида алюминия 25-34%.

Электрошлаковая выплавка полых слитков производится в укороченный подвижный кристаллизатор с установленным на нем дорном, формирующим внутреннюю полость слитка. Перед началом выплавки в кристаллизатор заливают основной рабочий флюс.

В процессе переплава кристаллизатор с дорном перемещаются по слитку по мере его наплавления навстречу плавящимся расходуемым электродам.

На полом слитке с наружной и внутренней его стороны образуется гарнисаж из флюса. Для компенсации флюса, ушедшего на образование гарнисажа, через дозатор, в течение всей плавки на шлаковую ванну поступает добавочный флюс.

Известен способ получения полых слитков методом ЭШП, включающий переплав расходуемого электрода на основном и добавочном флюсе, при этом в качестве основного флюса используют флюс АНФ6, содержащий фторид кальция 66-75% и оксид алюминия 25-34%, который используется при выплавке полых слитков высотой не более 555 мм. В качестве добавочного флюса используют раскислитель - алюминиевый порошок общей массой 250 г на слиток (1).

Недостатком известного способа является невозможность выплавки слитка высотой более 555 мм, т.к. количество флюса уменьшается к концу переплава

на 20-40 кг (20-40%) из-за расхода флюса на гарнисаж и подтекания флюса по поверхности слитка из-за повышенной жидкотекучести.

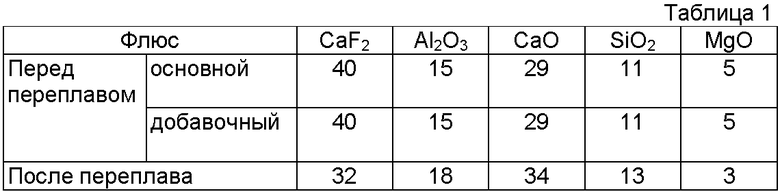

В качестве прототипа принят способ получения полых слитков методом ЭШП, включающий переплав расходуемого электрода на основном и добавочном флюсе, в качестве которых используют флюс АНФ29, включающий фторид кальция (CaF2) 37-45%, оксид алюминия (Аl2O3) 13-17%, известь (CaO) 24-30%, оксид кремния (SiO2) 11-15%, оксид магния (MgO) 2-6% (2).

Однако в процессе переплава состав флюса изменяется из-за перераспределения элементов в системе флюс-металл, флюс-атмосфера (воздух). Изменение состава флюса приводит к изменению свойств выплавляемого слитка. Например, при выплавке полого слитка стали марки 10х23н18 флюс в начале и в конце переплава слитка высотой 1000 мм имел состав:

Еще одним недостатком данного известного способа является наличие в добавочном флюсе извести (СаО), которая через 60-100 мин от начала переплава начинает комковаться и перестает поступать через дозатор на шлаковую ванну, что не позволяет получать слитки высотой более 1000 мм.

Задачей изобретения является создание способа получения полых слитков, позволяющего получать слитки высотой до и более 3000 мм с одинаковыми свойствами по высоте.

Сущность изобретения заключается а том, что способ получения полых слитков методом ЭШП включает переплав на основном флюсе (АНФ29), содержащем фторид кальция 37-45%, оксид алюминия 13-17%, известь 24-30%, оксид кремния 11-15%, оксид магния 2-6%, и добавочном, имеющим следующий состав, мас.%: фторид кальция 65-70, оксид алюминия 12-17, оксид кремния 8-10, оксид магния 8-10.

Так как в процессе переплава содержание оксида алюминия, извести и оксида кремния возрастает, а фторида кальция и оксида магния уменьшается, для сохранения состава рабочего флюса до конца переплава стабильным, содержание, оксида алюминия в добавочном флюсе должно быть 12-17%, оксида кремния 8-10%, и оксида магния 8-10%, фторида кальция 65-70%. В составе добавочного флюса отсутствует известь. Переплав полых слитков происходит при температуре флюса 1670-1720°С. При этих температурах происходит реакция (CaF2)+Н2O=2HF+(СаО)

и в системе CaF2-СаО содержание фторида кальция уменьшится на 20-30%, а содержание извести увеличится на 10-15% от исходных содержаний. Кроме того, наличие извести приводит к комкованию добавочного флюса и флюс перестает поступать из дозатора, тем самым ограничивая продолжительность переплава, т.е. высоту наплавляемого слитка.

Содержание фторида кальция в добавочном флюсе должно быть в пределах 65-70%. Содержание фторида кальция менее 65% в процессе переплава приводит к уменьшению его содержания в основном флюсе, не обеспечивая необходимую жидкотекучесть флюса, что влияет на качество поверхности слитка.

При содержании фторида кальция в добавочном флюсе более 70%, его содержание в основном флюсе в процессе ЭШП становится выше, чем в АНФ29. К тому же уменьшается содержание глинозема, что приводит к уменьшению производительности процесса из-за уменьшения выделяемого флюсом тепла.

Содержание оксида алюминия в добавочном флюсе должно быть в пределах 12-17%.

При содержании его в добавочном флюсе менее 12%, в основном флюсе в процессе ЭШП содержание оксида алюминия становится меньше, чем в АНФ29, что приводит к уменьшению количества выделяемого тепла и снижению производительности.

При увеличении его содержания в добавочном флюсе более 17%, в основном флюсе в процессе переплава его содержание будет выше, чем в АНФ29, что приведет к увеличению выделяемого в шлаковой ванне тепла и постепенному увеличению скорости переплава к его концу.

Содержание оксида кремния в добавочном флюсе должно быть 8-10%. При увеличении содержания оксида кремния в добавочном флюсе более 10%, в основном флюсе в процессе ЭШП его содержание становится выше, чем в АНФ29, что приводит к снижению электропроводности и усложняет переплав.

При содержании оксида кремния в добавочном флюсе менее 8%, в основном флюсе его содержание становится ниже, чем в АНФ29, снижается омическое сопротивление и возрастает водородопроницаемость флюса, что ухудшает качество металла.

Содержание оксида магния в добавочном флюсе должно быть 8-10%. При содержании оксида магния в добавочном флюсе более 10%, в основном флюсе его содержание становится выше, чем в АНФ29. Возрастает температура плавления флюса, что приводит к неустойчивому режиму переплава и на поверхности слитка появляются грубые дефекты.

При содержании оксида магния в добавочном флюсе менее 8%, в основном флюсе его содержание становится ниже чем, в АНФ29, что приводит к появлению гофр и пережимов на поверхности слитка.

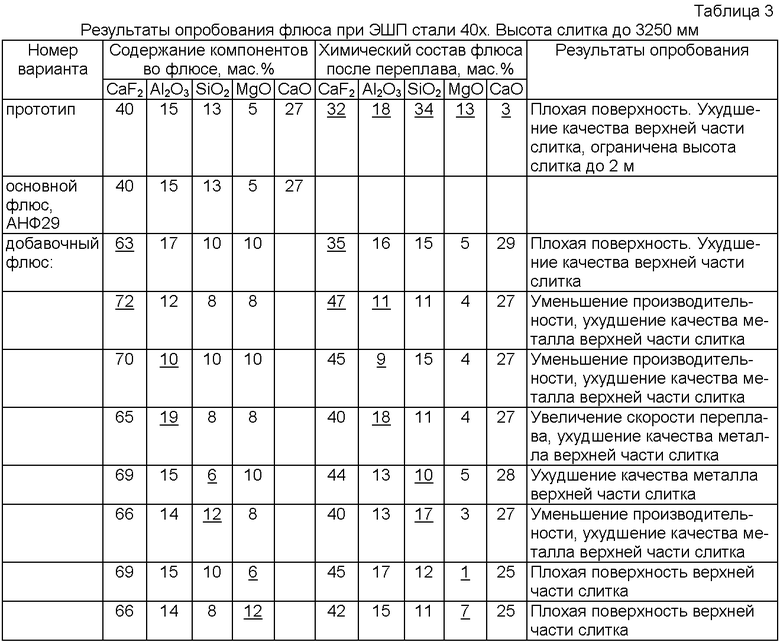

На ОАО «ЗМЗ» проведен ряд плавок с использованием предложенного способа получения полых слитков. Результаты опытов приведены в таблицах 2 и 3. Были выплавлены слитки диаметром 555 и 610 мм с диаметром внутренней полости 325 и 375 мм соответственно и высотой до 3250 мм. В качестве основного флюса использовали АНФ29. В исходном состоянии флюс предложенного состава может быть изготовлен в виде смеси прокаленных порошков фторида кальция (флюоритовый концентрат), оксидов алюминия (глинозем), кремния (кварцевый песок) и оксида магния (магнезит).

Результаты испытаний полых слитков (табл.2 и табл.3) показали, что химический состав флюса после переплава соответствует составу флюса АНФ29, т.е. основному флюсу на высоте как 1000, так и 3250 мм. Одинаковый состав флюса в начале и в конце переплава гарантирует одинаковые свойства металла по высоте всего слитка. Поверхность всех слитков гладкая, без дефектов.

Источники информации

1. ТИ 06.198-98 ОАО «ЧЗЭМ», карты эскизов электрошлакового процесса, г.Чехов

2. ТИ 06.198-98 ОАО «ЧЗЭМ», карты эскизов электрошлакового процесса, г.Чехов

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ ПОЛЫХ СЛИТКОВ ТИТАН- И БОРСОДЕРЖАЩИХ МАРОК СТАЛИ МЕТОДОМ ЭШП | 2009 |

|

RU2423536C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ ТИТАНСОДЕРЖАЩИХ МАРОК СТАЛИ МЕТОДОМ ЭШП | 2009 |

|

RU2399685C1 |

| СПОСОБ ВЫПЛАВКИ СЛИТКОВ ТИТАН- И БОРСОДЕРЖАЩИХ МАРОК СТАЛИ МЕТОДОМ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2022 |

|

RU2796483C1 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ СПЛОШНЫХ И ПОЛЫХ СЛИТКОВ ИЗ БОРСОДЕРЖАЩИХ СТАЛЕЙ | 2017 |

|

RU2656910C1 |

| Флюс для электрошлакового переплава | 1989 |

|

SU1765191A1 |

| Способ получения коррозионностойкого биметаллического слитка | 2022 |

|

RU2774689C1 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1980 |

|

SU1026443A1 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1998 |

|

RU2148089C1 |

| ФЛЮС ДЛЯ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНЫХ СЛИТКОВ ИЗ МЕДНЫХ СПЛАВОВ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 2018 |

|

RU2695087C1 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2011 |

|

RU2487173C1 |

Изобретение относится к специальной электрометаллургии и может быть использовано при производстве полых слитков методом ЭШП, в том числе сложнолегированных, не содержащих титан сталей. Способ включает переплав расходуемого электрода на основном флюсе, содержащем, мас.%: фторид кальция 37-45, оксид алюминия 13-17, известь 24-30, оксид кремния 11-15, оксид магния 2-6, и добавочном, содержащем, мас.%: фторид кальция 65-70, оксид алюминия 12-17, оксид кремния 8-10, оксид магния 8-10. Предлагаемый состав добавочного флюса позволяет получить слитки высотой более 3000 мм с одинаковыми свойствами по высоте. 3 табл.

Способ получения полых слитков методом ЭШП, включающий переплав расходуемого электрода на основном флюсе, содержащем, мас.%: фторид кальция 37-45, оксид алюминия 13-17, известь 24-30, оксид кремния 11-15, оксид магния 2-6, и добавочном флюсе, отличающийся тем, что добавочный флюс содержит, мас.%:

| Карты эскизов электрошлакового процесса | |||

| Изготовление заготовок методом электрошлаковой выплавки | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| - Чехов, ОАО «ЧЗЭМ», 1998, Электрошлаковая технология за рубежом./ Под ред | |||

| академика Б.Е.Патона | |||

| - Киев: Наукова Думка, 1982, с.181-184 | |||

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ, СТАБИЛИЗИРОВАННОЙ ТИТАНОМ | 1991 |

|

RU2026386C1 |

| RU 2001136 С1, 15.10.1993 | |||

| ТОКАДА X | |||

| и др | |||

| Оценка слитка, | |||

Авторы

Даты

2009-08-10—Публикация

2007-08-06—Подача