Изобретение относится к электрошлаковому переплаву и может найти применение при выплавке сплошных и полых слитков из конструкционных борсодержащих сталей для изготовления шестигранных труб устройств хранения отработанного ядерного топлива.

Особенностью формирования слитка из борсодержащих сталей для изготовления шестигранных труб является необходимость осуществления переплава с использованием нескольких расходуемых электродов, которые переплавляются по очереди в одном и том же кристаллизаторе, в одной и той же шлаковой ванне, что обеспечивает получение слитка необходимой длины. При этом для получения слитка с однородной структурой, химическим составом и распределением неметаллических включений при смене переплавляемых электродов необходимо использовать флюсы, которые должны удовлетворять двум взаимно противоположным требованиям. С одной стороны, флюс должен быть способен максимально аккумулировать тепло, чтобы в паузах, обусловленных сменой электродов, шлаковая ванна оставалась источником тепла, который позволяет минимизировать скорость остывания слитка и, соответственно, его усадку. С другой стороны, теплоемкость флюса не должна быть очень высокой, чтобы тепловое состояние шлаковой ванны максимально быстро восстанавливалось после смены электрода.

Известен флюс для электрошлаковой выплавки борсодержащих сталей, содержащий оксид алюминия, оксид магния, оксид кальция, двуокись титана и фторид кальция при следующем соотношении компонентов, мас. %: оксид алюминия 18-20, оксид магния 8-10, оксид кальция 10-12, двуокись титана - 6-8, фторид кальция 54-56 (RU 2423536, С22В 9/18, опубл. 10.07.2011).

Наиболее близким по технической сущности является флюс для электрошлаковой выплавки сплошных и полых слитков из борсодержащих сталей, содержащий оксид алюминия, оксид магния, фторид кальция, диоксид титана, оксид бора и фторид магния при следующем соотношении компонентов, мас. %: оксид алюминия 7-10, оксид магния 3-8, фторид кальция 48-57, диоксид титана 3-8, оксид бора 1,5-4, фторид магния 28-35 (RU 2582406, С22В 9/18, С22В 9/10, опубл. 10.07.2011).

Недостатком известных флюсов является невозможность получения слитков ЭШП повышенной длины при использовании схемы процесса переплава с вытягиванием слитка из кристаллизатора. При использовании известных флюсов переплав электродов при движении кристаллизатора и периодической замене электродов для получения слитков повышенной длины невозможно получение качественного металла по однородности структуры, а также по химическому составу. Это связано с тем, что вязкость известных флюсов при рабочей температуре электрошлакового переплава, находящейся на уровне 1600°C, не обеспечивает стабильность процесса.

Задачей и техническим результатом изобретения является создание флюса с температурой плавления не выше 1200°C, который стабилен до температуры 1600°C, обеспечивает возможность выплавки слитков методом электрошлакового переплава повышенной длины, при обеспечении высокого качества поверхности слитка, а также повышение однородности химического состава по высокоактивным компонентам слитка из борсодержащих сталей, качества структуры и плотности выплавленного слитка.

Технический результат достигается тем, что флюс для электрошлаковой выплавки сплошных и полых слитков из борсодержащих сталей содержит оксид алюминия, фторид кальция, оксид кальция, диоксид титана и фторид натрия при следующем соотношении компонентов, мас. %: оксид алюминия 12-20, фторид кальция 35-40, оксид кальция 38-43, диоксид титана 4-8, фторид натрия 4-8.

Технический результат также достигается тем, что флюс дополнительно содержит не более 2 мас. % диоксида кремния.

Дополнительное введение фторида натрия во флюсе в количестве 4-8 мас. % обеспечивает требуемую температуру ликвидус флюса и необходимую жидкоподвижность шлака, что в итоге обеспечивает хорошую устойчивость процесса переплава. Содержание фторида натрия менее 4 мас. % приводит к снижению качества металла по его однородности, повышению температуры ликвидус шлака, значительному перегреву ванны расплавленного металла. При содержании фторида кальция более 8 мас. % уменьшается стабильность процесса ЭШП вследствие неравномерного угара этого легкоплавкого компонента по ходу процесса переплава, что приводит к чрезмерному снижению вязкости и температуры плавления шлака, что, в свою очередь, при постоянной скорости плавления не приводит к образованию гарнисажа и металлической корочки достаточной толщины. В результате существенно возрастает опасность возникновения пролива шлака и металла, то есть полной остановки процесса с получением дефектного слитка.

Фторид кальция используется в качестве основы для флюсов электрошлакового производства как компонент, позволяющий обеспечить необходимую стабильность процесса, однако температура его плавления составляет 1420°C. Для электрошлакового переплава борсодержащих сталей, легированных титаном, фторид кальция является одним из основных компонентов, поскольку он имеет низкий тепловой КПД (менее 0,5). Для достижения требуемой температуры ликвидус флюса оптимальное его содержание в присутствии 4-8 мас. % фторида натрия должно быть в пределах 35-40 мас. %. Если во флюсе оксида кальция будет менее 35 мас. %, то повышается вязкость и снижается электропроводность расплава, что приводит к неоднородности распределения высокоактивного титана по высоте слитка. Если во флюсе фторида кальция будет более 40 мас. %, то повышается температура плавления флюса и не обеспечивается необходимая для получения слитка необходимой длины жидкоподвижность шлака. Кроме того, недопустимо возрастает основность шлака и увеличивается его водородопроницаемость.

Оксида алюминия во флюсе должно быть в пределах 12-20 мас. %. Если оксида алюминия во флюсе будет содержаться меньше или больше указанных пределов, то произойдет нарушение близкого к эвтектическому соотношения между основными компонентами флюса и температура плавления значительно повысится.

Диоксида титана во флюсе должно быть в пределах 4-8 мас. %. При содержании диоксида титана менее 4 мас. % наблюдается активное окисление титана по высоте слитка, что приводит к образованию большего количества нежелательных оксидных неметаллических включений и требует проведения дополнительного раскисления металла. Содержание диоксида титана более 8 мас. % приводит к неравномерному распределению титана по высоте слитка (особенно в нижней его части). Кроме того, диоксид титана является дорогим и дефицитным материалом. Увеличение его содержания приводит к увеличению стоимости флюса.

Для раскисления флюс может дополнительно содержать диоксид кремния в количестве не более 2 мас. %. Ограничение концентрации диоксида кремния связано с восстановлением кремния, что приведет к неоднородности химического состава слитка и ухудшению его структуры.

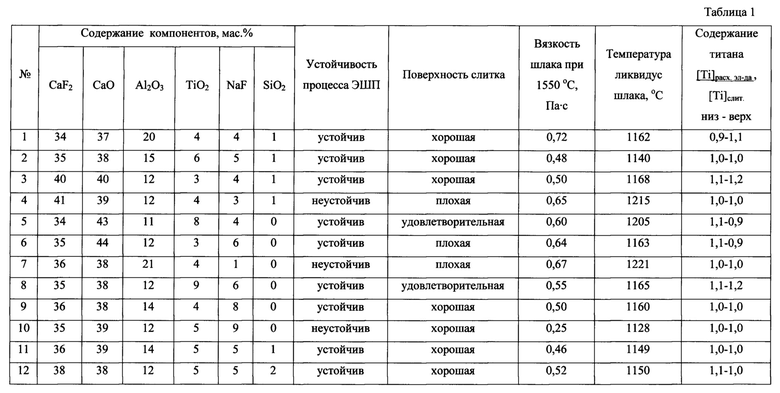

Достижение технического результата при использовании флюса по изобретению можно проиллюстрировать данными из таблицы, которые были получены при выплавке сплошных слитков на установке лабораторной печи ЭШП-0,5У с подвижным кристаллизатором диаметром 115 мм. Аналогичные результаты были получены при выплавке полых слитков.

Исходные компоненты флюса взвешивали, а затем расплавляли во флюсоплавильной печи, выливали в изложницу, размалывали и проводили грануляцию флюса. Опытные плавки проводили на твердом старте, то есть флюс расплавляли непосредственно в кристаллизаторе. Для получения слитка повышенной длины плавки проводили с вытягиванием слитка из кристаллизатора и с одной сменой расходуемых электродов в процессе переплава. Длина полученных слитков составила от 920 до 960 мм. Переплавляли электроды диаметром 70 мм из борсодержащей стали ЧС 82. Переплав вели при токе 2,0-2,8 кА и напряжении 25-35 В. Выплавляли слитки массой 45-50 кг. Во время переплава контролировали технологические параметры процесса, расход электроэнергии. Качество поверхности слитков оценивали визуально. Вязкость расплавов определяли при помощи вибрационного вискозиметра.

При содержании во флюсе фторида натрия менее 4 мас. % и более 8 мас. % дополнительно отмечен неустойчивый режим переплава вследствие недостаточного количества для получения требуемой температуры ликвидус флюса или угара этого легкоплавкого компонента.

Выход концентраций компонентов шлака за заявленные приводит к нарушению близкого к эвтектическому соотношения между основными компонентами флюса и, как следствие, либо к значительному повышению температуры плавления шлака, либо к увеличению его вязкости, либо к неравномерному распределению или окислению титана по высоте слитка. Кроме того, первые два фактора оказывают заметное отрицательное влияние на качество поверхности слитка.

При выплавке слитков на его поверхностях образуется тонкий слой закристаллизовавшегося шлака по изобретению - гарниссаж, который обеспечивает хорошее качество поверхности слитка. При этом температура плавления флюса по изобретению была менее 1160°C. Флюс был стабилен при температурах менее 1600°C. Слитки были заданной повышенной длины и имели плотную макроструктуру.

Использование шлака по изобретению при технологии электрошлаковой выплавки сплошных и полых слитков их борсодержащих стадий со сменой расходуемых электродов по ходу плавки позволяет получать экономию до 25%, по сравнению с использованием традиционной технологии по схеме «один электрод - один слиток», только за счет экономии донной и головной обрези и количества флюса на одну плавку, а также получение слитков кратной длины с обеспечением качественного металла (повышенная однородность химического состава, структуры и свойств).

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ СПЛОШНЫХ И ПОЛЫХ СЛИТКОВ ИЗ БОРСОДЕРЖАЩИХ СТАЛЕЙ | 2014 |

|

RU2582406C1 |

| СПОСОБ ВЫПЛАВКИ СЛИТКОВ ТИТАН- И БОРСОДЕРЖАЩИХ МАРОК СТАЛИ МЕТОДОМ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2022 |

|

RU2796483C1 |

| СПОСОБ ВЫПЛАВКИ ПОЛЫХ СЛИТКОВ ТИТАН- И БОРСОДЕРЖАЩИХ МАРОК СТАЛИ МЕТОДОМ ЭШП | 2009 |

|

RU2423536C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ ТИТАНСОДЕРЖАЩИХ МАРОК СТАЛИ МЕТОДОМ ЭШП | 2009 |

|

RU2399685C1 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2015 |

|

RU2605019C1 |

| ФЛЮС ДЛЯ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНЫХ СЛИТКОВ ИЗ МЕДНЫХ СПЛАВОВ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 2018 |

|

RU2695087C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ МЕТОДОМ ЭШП | 2007 |

|

RU2363743C2 |

| Флюс для электрошлакового переплава | 1989 |

|

SU1765191A1 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1980 |

|

SU1026443A1 |

| Флюс для электрошлакового переплава | 2019 |

|

RU2699975C1 |

Изобретение относится к электрошлаковому переплаву и может найти применение при выплавке сплошных и полых слитков из конструкционных борсодержащих сталей для изготовления шестигранных труб устройств хранения отработанного ядерного топлива. Флюс содержит, мас. %: оксид алюминия 12-20, фторид кальция 35-40, оксид кальция 38-43, диоксид титана 4-8 и фторид натрия 4-8. Изобретение позволяет создать флюс с температурой плавления не выше 1200°C, который стабилен до температуры 1600°C, обеспечивает возможность выплавки слитков методом электрошлакового переплава повышенной длины при обеспечении высокого качества поверхности слитка, а также повышение однородности химического состава по высокоактивным компонентам слитка из борсодержащих сталей, качества структуры и плотности выплавленного слитка. 1 з.п. ф-лы, 1 табл.

1. Флюс для электрошлаковой выплавки сплошных и полых слитков из борсодержащих сталей, содержащий оксид алюминия, фторид кальция, оксид кальция и диоксид титана, отличающийся тем, что он дополнительно содержит фторид натрия при следующем соотношении компонентов, мас. %:

оксид алюминия 12-20;

фторид кальция 35-40;

оксид кальция 38-43;

диоксид титана 4-8;

фторид натрия 4-8.

2. Флюс по п. 1, отличающийся тем, что он дополнительно содержит не более 2 мас. % диоксида кремния.

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ СПЛОШНЫХ И ПОЛЫХ СЛИТКОВ ИЗ БОРСОДЕРЖАЩИХ СТАЛЕЙ | 2014 |

|

RU2582406C1 |

| СПОСОБ ВЫПЛАВКИ ПОЛЫХ СЛИТКОВ ТИТАН- И БОРСОДЕРЖАЩИХ МАРОК СТАЛИ МЕТОДОМ ЭШП | 2009 |

|

RU2423536C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВОВ НА ОСНОВЕ ТИТАНА | 2013 |

|

RU2515411C1 |

| US 5311655 A, 17.05.1994 | |||

| Лесопильная рама | 1982 |

|

SU1126434A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

2018-06-07—Публикация

2017-09-15—Подача