Область техники

Настоящее изобретение относится к каталитическим химическим реакторам. В частности, изобретение относится к реакторам с каталитическим слоем, в который сырье подают в радиальном или в аксиально-радиальном направлении.

Уровень техники

Реактор радиального или аксиально-радиального типа с каталитическим слоем содержит слой катализатора, имеющий форму цилиндрического кольца, заключенного между по меньшей мере первой и второй газопроницаемыми цилиндрическими стенками. Такие реакторы широко используются, например, для синтеза аммиака.

Вышеуказанные стенки предназначены для удерживания частиц катализатора и для распределения газового потока, содержащего реагенты и, соответственно, для сбора газового потока, содержащего продукты реакции. Поэтому эти стенки также указывают как распределитель и коллектор.

Газопроницаемость обеспечивается подходящими отверстиями, обеспечиваемыми в стенках. Обычно такие стенки изготавливают из перфорированных металлических листов.

Катализатор обычно используется в форме гранул. Поэтому катализатор характеризуется определенным размером частиц, которые могут быть более или менее мелкими.

Известно, что катализатор с мелкими частицами более эффективен для осуществления химической реакции. Для одного и того же объема слоя катализатора более мелкий катализатор обеспечивает более плотный и однородный контакт с реагентами и повышает выход продукта по сравнению с катализатором, состоящим из более крупных частиц.

Однако использование более мелкого катализатора влечет за собой ряд проблем. Для того чтобы удерживать более мелкие частицы катализатора, необходимо уменьшать размеры отверстий или щелей в перфорированных стенках. Однако уменьшение размеров отверстий и щелей сопряжено с различными проблемами. Первая проблема заключается в повышении вероятности засорения отверстий перфорированных стенок катализаторной пылью. Вторая проблема заключается в ослаблении стенок, поскольку уменьшение размеров проходов приводит к необходимости обеспечивать несколько проходов, расположенных рядом друг с другом, чтобы поперечное сечение потока оставалось неизменным. Металлический лист с близко расположенными перфорациями ослабляется, так что он подвержен поломкам, и его форма может изменяться.

Одно из решений этой проблемы заключается в обшивке стенок металлической сеткой с соответствующими мелкими ячейками. Однако было обнаружено, что такая сетка легко повреждается, особенно в условиях высоких температур и давлений и/или химически агрессивной среды в реакторе. Поэтому такое решение не является удовлетворительным.

По этой причине наблюдается тенденция к использованию катализатора, сформированного частицами размерами, превышающими 1,5 мм. Реакторы предшествующего уровня не предлагают удовлетворительного решения для использования катализатора с более мелкими частицами.

Раскрытие изобретения

Изобретение направлено на устранение недостатков существующих технических решений и обеспечивает возможность использования в каталитическом химическом реакторе с радиальным или аксиально-радиальным потоком катализатора с очень малым размером частиц без неблагоприятного влияния на работу и надежность перфорированных стенок, которые определяют границы слоя и удерживают частицы катализатора.

Эта цель достигается в каталитическом химическом реакторе, содержащем: слой катализатора, имеющий форму цилиндрического кольца и радиальное или комбинированное аксиально-радиальное направление пересекающего потока; по меньшей мере первую цилиндрическую стенку и вторую цилиндрическую стенку, которые определяют границы слоя катализатора и находятся с катализатором в непосредственном контакте, и вторая стенка проходит внутри первой стенки коаксиально с ней;

причем первая стенка и вторая стенка имеют проходы, делающие эти стенки газопроницаемыми;

проходы представляют собой щели, имеющие вытянутую форму в продольном направлении щелей и соответствующий поперечный размер в поперечном направлении, которое перпендикулярно продольному направлению;

слой катализатора состоит из частиц катализатора, имеющих номинальный минимальный размер, такой что:

а) отношение поперечного размера щелей и номинального минимального размера частиц катализатора равно или меньше 0,6;

б) слой катализатора содержит не более 3 мас. % частиц, размеры которых меньше номинального размера,

при этом минимальный размер частиц катализатора определяют как квадратный корень из максимальной площади живого сечения квадратной ячейки сита, которое задерживает катализатор.

Размер гранул катализатора может быть определен как диаметр в случае гранул, имеющих сферическую форму, или эквивалентный диаметр в случае гранул, имеющих другую или неправильную форму. Эквивалентный диаметр несферической частицы может быть определен как диаметр сферы, имеющей такой же объем, как и у несферической частицы.

Размер гранул катализатора может быть также эффективно определен путем просеивания катализатора через одно или несколько проволочных сит, имеющих подходящую площадь живого сечения квадратных ячеек. В этом случае речь идет о ситах с квадратными ячейками, то есть, о ситах с квадратными проходами для потока. Гранулы неправильной формы могут быть определены как частицы, имеющие размер между d1 и d2 (где d2 больше d1), когда частицы задерживаются ситом с квадратными ячейками, имеющими площадь живого сечения, равную d12, и могут проходить (то есть, не задерживаются) через сито с квадратными ячейками, имеющими площадь живого сечения, равную d22.

Минимальный размер d1 частиц катализатора может быть определен по максимальной площади А* живого сечения квадратной ячейки сита, которое задерживает частицы катализатора. Более конкретно, можно считать, что минимальный размер d1 равен корню квадратному из площади А*.

Определение размера путем просеивания катализатора может быть осуществлено предпочтительно в соответствии с методикой испытаний стандарта ASTM D4513-11 и более конкретно в соответствии со стандартом ATSM Е11-17.

Предпочтительно частицы катализатора неправильной формы имеют сферичность, превышающую некоторую пороговую величину. Сферичность частицы определяют как отношение площади поверхности сферы, имеющей такой же объем, как у частицы, к площади поверхности частицы. Сферичность идеальной сферы равна 1, поэтому сферичность, близкая к 1, указывает на то, что форма частицы близка к сферической, а небольшая величина сферичности указывает на то, что форма частицы существенно отличается от сферической. Предпочтительно величина сферичности гранул катализатора равна 0,4 или более, и более предпочтительно равна 0,5 или более.

В общем случае размер частиц катализатора определяется статистическим распределением, например нормальным распределением (кривая Гаусса). Катализаторы, предлагаемые на рынке, поставляются с указанием номинального минимального размера и номинального максимального размера, например, 1-2 мм.

Указанные минимальный и максимальный размеры - это заявленные величины, а имеющиеся в продаже катализаторы могут содержать гранулы, размер которых меньше заявленного минимального размера или больше заявленного максимального размера.

Это происходит, потому что катализатор, предлагаемый на рынке в форме гранул, получают путем дробления объемных образований катализатора. В процессе дробления осуществляют калибровку для получения требуемого размера гранул, однако неизбежно проскакивают гранулы с размерами, отличающимися от требуемых. Поскольку катализатор может крошиться, то образуется достаточное количество частиц, размеры которых меньше расчетного минимального размера. Заявитель обнаружил, что гранулы с размером, меньшим заявленного минимального размера, могут составлять примерно 5 мас. % катализатора.

Более мелкая фракция катализатора засоряет проницаемые стенки.

Заявитель обнаружил, что при вышеуказанных условиях, то есть, при отношении между поперечным размером щелей и минимальным размером гранул, равном или меньшем 0,6, и при содержании в катализаторе не более 3 мас. % частиц, размеры которых меньше минимального размера, степень засорения оказалась неожиданно очень низкой.

Поэтому при соблюдении вышеуказанных условий становится возможным использовать катализатор с очень мелкими частицами.

Предпочтительно номинальный минимальный размер частиц катализатора меньше 1,5 мм, предпочтительно равен или меньше 1,2 мм и более предпочтительно равен или меньше 1 мм. Предпочтительно этот размер равен 1 мм.

Предпочтительно поперечный размер щелей равен или меньше 1 мм, предпочтительно находится в диапазоне 0,5-0,8 мм и более предпочтительно - в диапазоне 0,5-0,6 мм. Предпочтительно этот размер равен 0,6 мм.

В одном из предпочтительных вариантов минимальный размер частиц равен 1 мм, и поперечный размер щелей равен 0,6 мм.

Более предпочтительно слой катализатора содержит не более 2 мас. % частиц, имеющих реальный размер менее указанного номинального размера, и даже более предпочтительно не более 1,5 мас. %.

Указанное количество частиц, имеющих реальный размер меньше номинального размера, может быть определено с помощью сита с квадратными ячейками, стороны которых равны номинальному минимальному размеру гранул катализатора.

Слой катализатора и цилиндрические стенки могут представлять собой часть модуля, который может быть извлечен из корпуса реактора.

Реактор по настоящему изобретению предпочтительно подходит для преобразования газового потока реагентов с получением газового потока продуктов реакции. Например, в одном из предпочтительных применений реактор представляет собой реактор для синтеза аммиака из подпиточного газа, содержащего водород и азот.

Объектом изобретения является также способ загрузки катализатора в реактор, предназначенный для осуществления каталитических химических реакций в котором: реактор содержит по меньшей мере первую цилиндрическую стенку и вторую цилиндрическую стенку, которые определяют границы пространства, способного содержать катализатор, причем вторая стенка проходит внутри первой стенки коаксиально с ней, так что загрузка катализатора между двумя стенками формирует слой катализатора в форме цилиндрического кольца с радиальным или аксиально-радиальным направлением пересекающего потока; первая стенка и вторая стенка имеют проходы, делающие эти стенки газопроницаемыми, причем одна стенка приспособлена таким образом, чтобы она действовала в качестве распределителя газового потока, содержащего реагенты, а другая стенка приспособлена таким образом, чтобы она действовала в качестве коллектора газового потока, содержащего продукты реакции; проходы представляют собой щели, имеющие вытянутую форму и соответствующий продольный размер в продольном направлении щели и соответствующий поперечный размер в поперечном направлении, которое перпендикулярно продольному направлению; слой загружаемого катализатора формируется частицами катализатора, имеющими номинальный минимальный размер; отношение поперечного размера щелей и номинального минимального размера частиц катализатора равно или меньше 0,6; минимальный размер частиц катализатора определяют как квадратный корень из максимальной площади живого сечения квадратной ячейки сита, которое задерживает катализатор. При этом в предлагаемом способе просеивают катализатор перед введением в реактор, так чтобы введенный катализатор содержал не более 3 мас. % частиц, размер которых меньше упомянутого номинального размера. Краткое описание чертежей

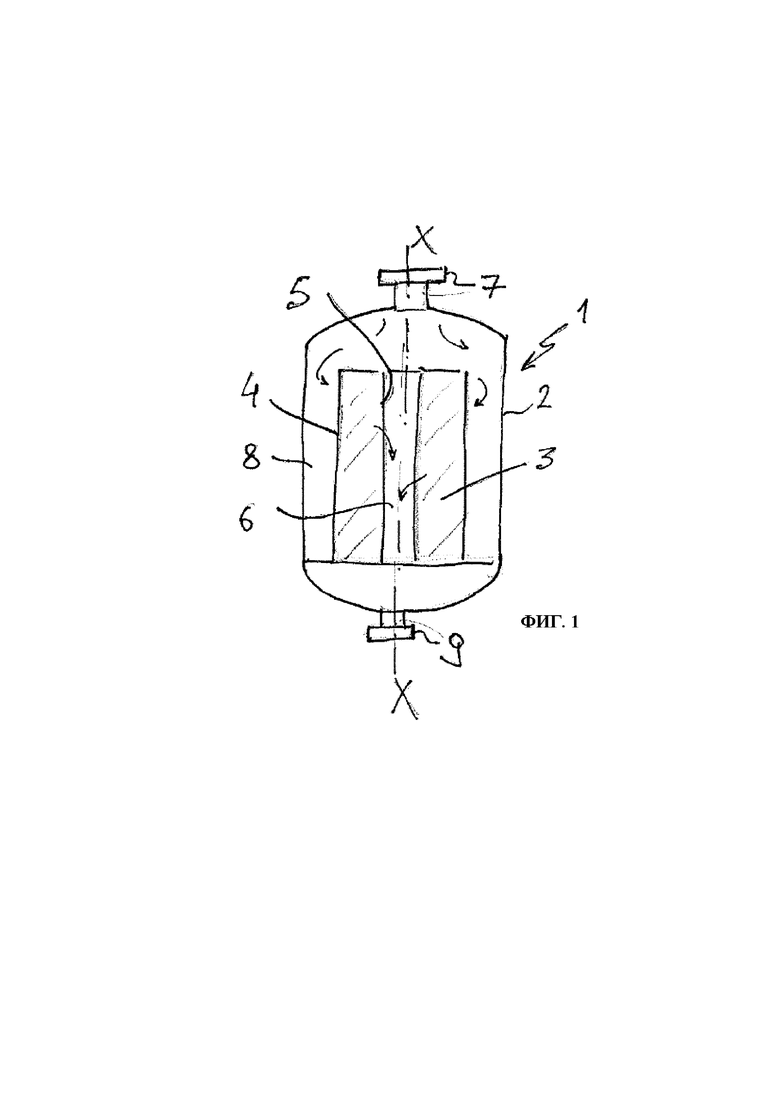

На фиг. 1 - схематический вид реактора с радиальным потоком;

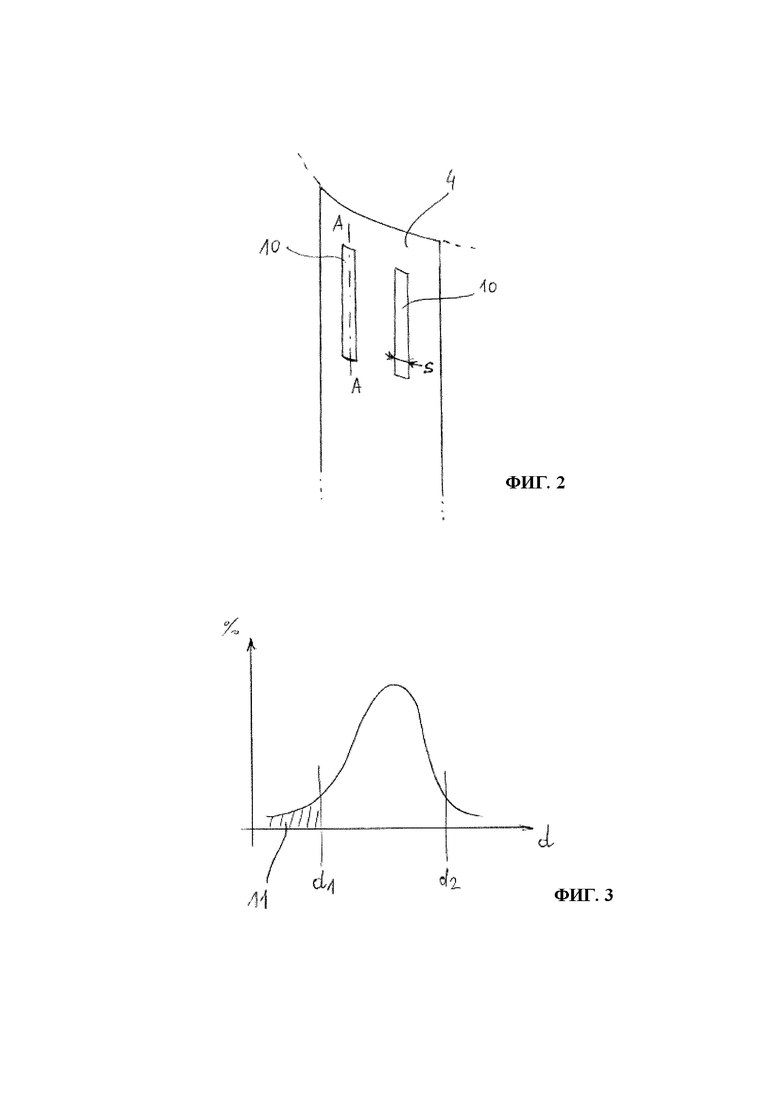

на фиг. 2 - вид части перфорированной стенки реактора фиг. 1;

на фиг. 3 - график статистического распределения размера гранул катализатора.

Подробное описание изобретения

На фиг. 1 приведен схематический вид реактора 1, который включает: корпус 2; слой 3 катализатора; первую перфорированную цилиндрическую стенку 4; вторую перфорированную цилиндрическую стенку 5; и центральный коллектор 6.

Газовый поток реагентов, поступающий через впускное отверстие 7, проходит в радиальном направлении из пространства 8 в центральный коллектор 6 и затем из него выходит в выпускной фланец 9.

Поток, проходящий через слой катализатора, может быть направлен к центру (входящий поток), как это показано на фиг. 1, или может быть направлен наружу (выходящий поток).

Слой 3 катализатора имеет форму цилиндрического кольца с радиальной симметрией вокруг оси Х-Х.

В некоторых вариантах слой 3 и перфорированные стенки 4, 5 являются частью модуля (картриджа), извлекаемого из корпуса 2.

На фиг. 2 показана детально первая перфорированная стенка 4, в которой имеются прорези 10, обеспечивающие газопроницаемость стенки. Перфорированная стенка 5 выполнена аналогичным образом. Для лучшего представления на фигуре показана только часть цилиндрической стенки.

Каждая щель 10 имеет вытянутую форму и проходит по существу вдоль продольной оси А-А. Щели имеют размер (ширину) s в поперечном направлении, которое перпендикулярно оси А-А.

Соотношение между этим размером s и размером частиц катализатора по существу определяет способность щели 10 удерживать частицы катализатора.

Щели 10 перфорированных стенок 4 и 5 предпочтительно имеют одинаковый размер s.

На фиг. 3 показано типичное статистическое распределение частиц товарного катализатора, которые имеют минимальный заявленный размер d1 и максимальный заявленный размер d2. Например, у частиц товарного катализатора с заявленным размером 1-2 мм d1=1 мм и d2=2 мм.

Отношение поперечного размера s щелей 10 обеих стенок 4 и 5 к номинальному размеру d1 частиц катализатора меньше или равно 0,6. Кроме того, слой 3 катализатора содержит не более 3 мас. % частиц, размеры которых меньше d1.

Частицы катализатора, размеры которых меньше d1, указаны зоной 11 фиг.

Было определено, что для особенно успешного варианта осуществления изобретения ширина s=0,6 мм и d1=1 мм.

Пример

Были проведены испытания различных типов катализатора для оценки их способности засорять щели проницаемой стенки. Использовалась стенка из плоского металлического листа со щелями, имеющими среднюю длину 60 мм и ширину 0,6 мм, расположенными в нижней части трубы.

Труба была заполнена катализатором, и через нее пропускали воду в течение 10 часов. В конце испытаний оценивалась степень засорения щелей частицами катализатора.

При использовании промышленного катализатора с номинальными размерами 1,5-3 мм была получена степень засорения, которая варьировалась в диапазоне 2-3% от общей площади поперечного сечения проходов.

При использовании промышленного катализатора с номинальными размерами 1-2 мм частиц, содержащего более 5 мас. % частиц с размерами менее 1 мм, была получена степень засорения, которая варьировалась в диапазоне 10-30% от общей площади поперечного сечения проходов.

При использовании катализатора, просеянного в соответствии с изобретением и содержащего менее 3 мас. % частиц с размерами менее 1 мм, была получена степень засорения, которая варьировалась в диапазоне 3-5% от общей площади поперечного сечения проходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР С РАДИАЛЬНЫМ ПРОСТРАНСТВОМ | 2011 |

|

RU2514950C1 |

| ЦЕНТРАЛЬНАЯ ТРУБА РАДИАЛЬНОГО КАТАЛИТИЧЕСКОГО РЕАКТОРА | 2006 |

|

RU2321455C2 |

| РЕАКТОР С РАДИАЛЬНЫМ ПОТОКОМ | 2018 |

|

RU2776384C2 |

| КОНСТРУКЦИЯ НОСИТЕЛЯ КАТАЛИЗАТОРА И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 1994 |

|

RU2135275C1 |

| УСТРОЙСТВО СБОРА ГАЗООБРАЗНОЙ ТЕКУЧЕЙ СРЕДЫ ДЛЯ РАДИАЛЬНОГО РЕАКТОРА | 2016 |

|

RU2690359C2 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ РАДИАЛЬНОГО ТИПА | 1995 |

|

RU2116825C1 |

| КАТАЛИТИЧЕСКИЙ ХИМИЧЕСКИЙ РЕАКТОР АКСИАЛЬНО-РАДИАЛЬНОГО ПОТОКА С ДВУМЯ СЛОЯМИ КАТАЛИЗАТОРА | 2017 |

|

RU2746371C2 |

| РЕАКТОР СО СЛОЕМ КАТАЛИЗАТОРА | 2018 |

|

RU2769913C2 |

| МНОГОСЛОЙНЫЙ КАТАЛИТИЧЕСКИЙ РЕАКТОР | 2018 |

|

RU2776754C2 |

| ФИЛЬТРУЮЩАЯ ТАРЕЛКА ДЛЯ РЕАКТОРА С ФИКСИРОВАННЫМ СЛОЕМ И СОВМЕСТНО НИСХОДЯЩИМИ ПОТОКАМИ ГАЗА И ЖИДКОСТИ | 2006 |

|

RU2415903C2 |

Изобретение относится к каталитическим реакторам. Описан реактор для каталитических химических реакций, содержащий слой катализатора, имеющий форму цилиндрического кольца и радиальное или комбинированное аксиально-радиальное направление пересекающего потока; по меньшей мере первую цилиндрическую стенку и вторую цилиндрическую стенку, которые определяют границы слоя катализатора и находятся с катализатором в непосредственном контакте, и вторая стенка проходит внутри первой стенки коаксиально с ней; причем первая стенка и вторая стенка имеют проходы, делающие эти стенки газопроницаемыми; проходы представляют собой щели, имеющие вытянутую форму в продольном направлении щелей и соответствующий поперечный размер в поперечном направлении, которое перпендикулярно продольному направлению; слой катализатора состоит из частиц катализатора, имеющих номинальный минимальный размер, такой что: отношение поперечного размера щелей и номинального минимального размера частиц катализатора равно или меньше 0,6; слой катализатора содержит не более 3 мас. % частиц, размеры которых меньше номинального размера, при этом минимальный размер частиц катализатора определяют как квадратный корень из максимальной площади живого сечения квадратной ячейки сита, которое задерживает катализатор. Описан способ загрузки катализатора в описанный выше реактор. Технический результат - возможность использования в каталитическом химическом реакторе с радиальным или аксиально-радиальным потоком катализатора с очень малым размером частиц без неблагоприятного влияния на работу и надежность перфорированных стенок. 2 н. и 9 з.п. ф-лы, 3 ил., 1 пр.

1. Реактор (1) для каталитических химических реакций, содержащий:

слой (3) катализатора, имеющий форму цилиндрического кольца и радиальное или комбинированное аксиально-радиальное направление пересекающего потока;

по меньшей мере первую цилиндрическую стенку (4) и вторую цилиндрическую стенку (5), которые определяют границы слоя (3) катализатора и находятся с катализатором в непосредственном контакте, и вторая стенка проходит внутри первой стенки коаксиально с ней;

причем первая стенка и вторая стенка имеют проходы, делающие эти стенки газопроницаемыми;

проходы представляют собой щели (10), имеющие вытянутую форму в продольном направлении (А-А) щелей и соответствующий поперечный размер (s) в поперечном направлении, которое перпендикулярно продольному направлению;

слой катализатора состоит из частиц катализатора, имеющих номинальный минимальный размер (d1), такой что:

а) отношение поперечного размера щелей и номинального минимального размера частиц катализатора равно или меньше 0,6;

б) слой катализатора содержит не более 3 мас. % частиц, размеры которых меньше номинального размера,

при этом минимальный размер частиц катализатора определяют как квадратный корень из максимальной площади живого сечения квадратной ячейки сита, которое задерживает катализатор.

2. Реактор по п. 1, в котором номинальный минимальный размер частиц катализатора меньше 1,5 мм и предпочтительно равен 1 мм.

3. Реактор по п. 1 или 2, в котором поперечный размер щелей меньше или равен 1 мм и предпочтительно находится в диапазоне 0,5-0,8 мм, более предпочтительно, в диапазоне 0,5-0,6 мм.

4. Реактор по любому из предыдущих пунктов, в котором катализатор содержит сферические частицы.

5. Реактор по любому из пп. 1-3, в котором катализатор содержит несферические частицы.

6. Реактор по любому из предыдущих пунктов, в котором слой катализатора содержит не более 2 мас. % частиц, имеющих реальный размер меньше упомянутого номинального размера, и предпочтительно не более 1,5 мас. %.

7. Реактор по любому из предыдущих пунктов, в котором количество частиц, имеющих реальный размер меньше упомянутого номинального размера, определяется с помощью сита с квадратными ячейками, стороны которых равны номинальному минимальному размеру.

8. Реактор по любому из предыдущих пунктов, в котором слой катализатора и цилиндрические стенки представляют собой часть модуля, который может быть извлечен из корпуса реактора.

9. Реактор по любому из предыдущих пунктов, предназначенный для преобразования газового потока реагентов с получением газового потока продуктов реакции.

10. Реактор по любому из предыдущих пунктов, предназначенный для осуществления синтеза аммиака с использованием подпиточного газа, содержащего водород и азот.

11. Способ загрузки катализатора в реактор для каталитических химических реакций, в котором:

реактор содержит по меньшей мере первую цилиндрическую стенку и вторую цилиндрическую стенку, которые определяют границы пространства, способного содержать катализатор, причем вторая стенка проходит внутри первой стенки коаксиально с ней, так что загрузка катализатора между двумя стенками формирует слой катализатора в форме цилиндрического кольца с радиальным или аксиально-радиальным направлением пересекающего потока;

первая стенка и вторая стенка имеют проходы, делающие эти стенки газопроницаемыми, причем одна стенка приспособлена таким образом, чтобы она действовала в качестве распределителя газового потока, содержащего реагенты, а другая стенка приспособлена таким образом, чтобы она действовала в качестве коллектора газового потока, содержащего продукты реакции;

проходы представляют собой щели, имеющие вытянутую форму и соответствующий продольный размер в продольном направлении щели и соответствующий поперечный размер в поперечном направлении, которое перпендикулярно продольному направлению;

слой загружаемого катализатора формируется частицами катализатора, имеющими номинальный минимальный размер;

отношение поперечного размера щелей и номинального минимального размера частиц катализатора равно или меньше 0,6;

минимальный размер частиц катализатора определяют как квадратный корень из максимальной площади живого сечения квадратной ячейки сита, которое задерживает катализатор,

отличающийся тем, что просеивают катализатор перед введением в реактор, так чтобы введенный катализатор содержал не более 3 мас. % частиц, размер которых меньше упомянутого номинального размера.

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО КУЛЬТИВИРОВАНИЯ МИКРООРГАНИЗМОВ | 1992 |

|

RU2014356C1 |

| WO 2018055054 A1, 29.03.2018 | |||

| РЕАКТОР С НЕПОДВИЖНЫМ СЛОЕМ КАТАЛИЗАТОРА | 2005 |

|

RU2361657C2 |

| КОНСТРУКЦИЯ НОСИТЕЛЯ КАТАЛИЗАТОРА И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 1994 |

|

RU2135275C1 |

| РЕАКТОР С ПСЕВДООЖИЖЕННЫМ СЛОЕМ И СПОСОБ ГИДРИРОВАНИЯ В РЕАКТОРЕ | 2010 |

|

RU2545330C2 |

| РЕАКТОР ДЛЯ ГЕТЕРОГЕННОГО СИНТЕЗА ХИМИЧЕСКИХ СОЕДИНЕНИЙ | 2006 |

|

RU2377062C2 |

Авторы

Даты

2023-05-25—Публикация

2019-10-07—Подача