Настоящее изобретение относится к распределительному или коллекторному устройству, пригодному для использования в резервуаре с радиальным потоком, резервуару с радиальными потоком, включающему данное устройство, и способу использования устройства в резервуаре с радиальным потоком.

Резервуары с радиальным потоком хорошо известны и, как правило, включают куполообразную цилиндрическую обечайку, в которой имеется впуск технологической текучей среды и выпуск технологической текучей среды. Расположенный по центру перфорированный распределитель или коллектор, который обычно имеет цилиндрическую форму, соединен со впуском или выпуском и простирается вдоль продольной оси резервуара от одного конца до другого, обеспечивая наличие центральной полости, в которую или из которой может течь технологическая текучая среда. Также имеется внешняя полость, которая может быть непрерывной или дискретной, из которой или в которую технологическая текучая среда может течь в выпуск или из впуска. Между центральной и внешней полостями обычно расположен слой катализатора. Технологическая среда, подаваемая в резервуар через впуск, может поступать во внешнюю полость, затем проходить радиально внутрь через слой катализатора в центральную полость, и в этом случае центральный цилиндр может быть назван коллектором, и из центральной полости в выпуск. В качестве альтернативы, технологическая среда, подаваемая в резервуар через впуск, может поступать в центральную полость, и в этом случае центральный цилиндр может быть назван распределителем, затем проходить радиально наружу через слой катализатора во внешнюю полость, и затем из внешней полости в выпуск. Подобные резервуары описаны, например, в US 4374094.

Центральный распределитель или коллектор в таких резервуарах должен быть прочным, чтобы выдержать вес слоя катализатора и противостоять расширению и сжатию слоя в процессе работы. Часто применяют простую конструкцию, в которой цилиндр изготовлен путем свертывания и сварки металлического листа, в котором заранее просверлено, обычно, много тысяч отверстий. Однако, выполнение такой конструкции занимает много времени, при сварке образуется часть без перфорации, что приводит к неоднородному течению технологической текучей среды. Из–за этого существует часть слоя катализатора или сорбента с неоднородным потоком. Кроме этого, обычные конструкции, как правило, имеют отверстия небольшого размера, например, 2 мм, которые могут закупориваться, что снижает эффективность устройства.

Известны варианты конструкции простого перфорированного цилиндра. Например, в US 4421723 и US 4452761 описан реактор с радиальным потоком и неподвижным слоем катализатора, в котором имеется перфорированная центральная труба, окруженная, в свою очередь, экраном. В US 4374094 описана конструкция в которой вокруг центрального цилиндрического коллектора имеется суживающийся экран, или сам коллектор является суживающимся. В последнем случае коллектор включает единственный экран из отстоящих друг от друга клинообразных вертикальных стержней, приваренных к кольцам. Этим конструкциям свойственны те же недостатки, что и возникающие при использовании перфорированного цилиндра.

Кроме этого, внутри распределителя давление увеличивается по мере того, как скорость технологической текучей среды уменьшается от наивысшей осевой скорости у открытого конца или концов до нулевой осевой скорости либо у закрытого конца, либо в промежуточной точке в конструкции с двумя открытыми концами. Имеется аналогичное снижение давления внутри коллектора, когда текучая среда медленно ускоряется от нулевой осевой скорости до максимальной осевой скорости у открытого конца или концов. Эти явления описываются уравнением Бернулли, хорошо известным в области гидродинамики. Когда технологическая текучая среда является газом, составляющая статического напора невелика, и как для распределителя, так и для коллектора наименьшее давление имеет место у открытого конца или концов, где скорость максимальна. Из–за таких перепадов давления возникают различия скорости технологической текучей среды и, следовательно, потока по длине распределителя или коллектора, что нежелательно.

Заявителем найдена конструкция экранов, обеспечивающая большую гибкость конструкции по сравнению с конструкциями известного уровня техники и позволяющая решить проблему колебаний скорости технологической текучей среды.

Авторами изготовлено устройство, в котором преодолены проблемы предшествующих конструкций.

Таким образом, изобретением обеспечивается устройство пригодное для использования в качестве распределителя или коллектора в реакционном резервуаре с радиальным потоком, включающее открытый конец и множество жестких столбчатых частей, при этом, каждая столбчатая часть включает цилиндрический наружный экран, образованный из параллельных, отстоящих друг от друга прутков, и перфорированный внутренний экран, прикрепленный к наружному экрану, при этом, указанный внутренний экран образован из множества смежных перфорированных опорных элементов, поддерживающих отстоящие друг от друга прутки, при этом, жесткие столбчатые части дополнительно включают средство для управления потоком газообразной технологической текучей среды в устройство или из устройства.

Кроме этого, изобретением обеспечивается резервуар с радиальным потоком, включающий данное устройство, и способ использования устройства в резервуаре с радиальным потоком.

Хотя устройство может быть использовано в резервуарах с радиальным потоком, включающих неподвижный слой катализатора в форме частиц, оно также может быть использовано в резервуарах с радиальным потоком, включающих неподвижный слой сорбента в форме частиц. Под термином «сорбент» авторы понимают адсорбент и абсорбент.

Устройство включает множество жестких столбчатых частей. Диаметр этих частей, желательно, одинаковый. Предпочтительно, диаметр лежит в диапазоне 0,45–0,65 м, так как при таком размере оператор во время загрузки катализатора может проникать внутрь. Длина частей может лежать в диапазоне 1–3 м, предпочтительно, 1,5–2,0 м. Части могут иметь одинаковую длину или разную длину. В предпочтительном варианте осуществления длина смежных частей уменьшается от одного конца устройства к другому. Благодаря этому уменьшается риск установки частей в неправильном порядке.

Во время работы технологическая текучая среда может быть подана в один конец устройства, и с этом случае устройство имеет открытый конец и закрытый конец, противоположный открытому концу. В качестве альтернативы, технологическая текучая среда может быть подана в оба конца устройства, и в этом случае устройство имеет два открытых конца, противоположные друг другу. В частности, устройство подходит для функционирования в резервуаре с радиальным потоком, имеющем единственный впуск для технологической текучей среды, и поэтому, предпочтительно, устройство имеет открытый конец и закрытый конец, противоположный открытому концу.

Цилиндрический наружный экран образован из параллельных, отстоящих друг от друга прутков. В наружном экране имеются отверстия между прутками, размер которых позволяет проходить технологической текучей среде, но не позволяет проходить в устройство частицам катализатора или сорбента. Максимальная ширина отверстий в наружном экране, в практическом аспекте, может лежать в диапазоне 0,5–10 мм в зависимости от размера частиц катализатора или сорбента. Максимальное расстояние, лежащее в диапазоне 0,5–2,5 мм, особенно целесообразно. Желательно, наружный экран изготовлен из надлежащего прочного материала, такого как сталь, в том числе, нержавеющая сталь.

Прутки могут быть кольцевыми и могут быть размещены перпендикулярно продольной оси цилиндра. В качестве альтернативы, прутки могут быть линейными и располагаться параллельно продольной оси цилиндра. В качестве альтернативы, прутки могут быть спирально намотаны вокруг продольной оси цилиндра.

Прутки опираются на перфорированные опорные элементы. Угол между прутками и опорными элементами может составлять от 60 до 120 градусов, предпочтительно, 80–100 градусов, особенно, около 90 градусов, так как при этом устройство обладает высокой прочностью. Так, опорные элементы, предпочтительно, расположены перпендикулярно параллельным отстоящим друг от друга пруткам. Если прутки расположены перпендикулярно продольной оси цилиндра, перфорированные опорные элементы, предпочтительно, расположены параллельно продольной оси цилиндра. Если прутки расположены параллельно продольной оси цилиндра, перфорированные опорные элементы, предпочтительно, расположены перпендикулярно продольной оси цилиндра. В такой конструкции, когда она установлена на место, прутки, образующие наружный экран устройства в данном варианте конструкции, обычно, вертикальны. Преимуществом этого является то, что катализатор или сорбент, контактирующий с прутками, с меньшей вероятностью будет повреждаться в результате контакта при расширении и сжатии слоя. Если прутки спирально обмотаны вокруг продольной оси цилиндра, перфорированные опорные элементы, предпочтительно, расположены под углом 0–90 градусов к продольной оси цилиндра, т.е., параллельно или перпендикулярно продольной оси, или под промежуточным углом, надлежащим образом поддерживая прутки.

Поперечное сечение прутков может быть круглым, квадратным, прямоугольным, треугольным или многоугольным. Предпочтительно, прутки имеют треугольное или клинообразное поперечное сечение. Особенно эффективный наружный экран образован из V–образных прутков. Такие материалы выпускаются серийно, например, под маркой Vee–WireRTM компанией Johnson Screens. Треугольные или клинообразные стержни или прутки, желательно, расположены так, что вершина треугольника или клина обращена внутрь к центру устройства. Благодаря этому предотвращается застревание частиц сорбента или катализатора в наружном экране, что было бы нежелательно. Максимальная ширина стержней или прутков может лежать в диапазоне 1–5 мм.

Наружный экран прикреплен ко внутреннему экрану, предпочтительно, путем сварки.

Внутренний экран образован из множества смежных перфорированных опорных элементов, на которые опираются отстоящие друг от друга прутки. Желательно, внутренний экран изготовлен из надлежащего прочного материала, такого как сталь, в том числе, нержавеющая сталь. Опорные элементы являются смежными, но могут отстоять друг от друга, на некоторое расстояние, хотя это и менее предпочтительно, так как может снижаться прочность устройства. Кроме этого, при наличии расстояния оно, предпочтительно, таково, что между элементами может проходить технологическая среда, но не частицы катализатора или сорбента, которые, возможно, проникли сквозь наружный экран. В особенно предпочтительном варианте конструкции опорные элементы прикреплены друг к другу, что обеспечивает повышенную прочность устройства. Прикрепление может быть выполнено путем сварки или другим надлежащим способом прикрепления.

Опорные элементы, желательно, открыты так, что образуют каналы, по которым технологическая текучая среда может проходить внутрь или наружу из наружного экрана. Заявителем обнаружено, что использование открытых опорных элементов для изготовления внутреннего экрана обеспечивает намного большую гибкость конструкции устройства по сравнению с конструкциями известного уровня техники. В отличие от сплошных стержней, такие опорные элементы обеспечивают улучшенный поток технологической текучей среды в устройстве и уменьшение веса. Каналы могут быть образованы каждым опорным элементом, имеющим две отстоящие друг от друга точки крепления и изогнутую или многоугольную часть, соединяющую точки крепления и проходящую внутрь устройства. Каналы надлежащим образом могут быть образованы опорным элементом с поперечным сечением, выбранным из полукруглого, L–образного, включающего первый и второй фланец, или С–образного, включающего первый и второй фланец, отделенные полкой, при этом, каждый фланец, необязательно, имеет выступ. Фланцы L–образного сечения могут располагаться под углом 45–135 градусов. Фланцы С–образного сечения могут располагаться под прямыми углами к полке, либо угол может составлять от 90 до 135 градусов. Длина полки может лежать с диапазоне 10–150 мм. Длина фланцев может лежать в диапазоне 10–100 мм. Выступы, если они есть, могут иметь длину, лежащую в диапазоне 1–10 мм. Толщина полки, фланцев и выступов может лежать в диапазоне 1–5 мм. Конструкции, в которых опорные элементы изготовлены из перфорированных С–образных секций, особенно предпочтительны. С–образные секции, также именуемые С–образные каналы, трековые или реечные секции, выпускаются серийно. Максимальная ширина канала может лежать в диапазоне 10–150 мм, предпочтительно, 10–100 мм. Так, для опорного элемента с полукруглым поперечным сечением диаметр может лежать в диапазоне 10–150 мм, предпочтительно, 10–100 мм. Точно так же, для опорного элемента с С–образным поперечным сечением с фланцами, расположенными под углом 90 градусов к полке, ширина между фланцами или выступами может составлять 10–150 мм, предпочтительно, 10–100 мм. При использовании таких структур в качестве опорных элементов уменьшается вес по сравнению со сплошными кольцами известного уровня техники, при этом, обеспечивается такое же высокопрочное устройство, как и в случае предшествующих конструкций.

В опорных элементах выполнена множественная перфорация с образованием, тем самым, внутреннего перфорированного экрана. Отверстия, предпочтительно, находятся на противоположно направленной стороне внутреннего экрана, т.е., на стороне внутреннего экрана, обращенной к наружному экрану. Отверстия могут представлять собой круглые отверстия или отверстия иной формы, например, квадратные или прямоугольные. Отверстия могут быть пробиты, а не просверлены, что ускоряет процесс производства. Максимальная ширина отверстий, например, диаметр, может лежать в диапазоне 2–10 мм, предпочтительно, 3–7 мм. Отверстия большего размера во внутреннем экране возможны благодаря тому, что наружный экран представляет собой первый барьер для катализатора или сорбента. Отверстия большего размера с меньшей вероятностью засоряются, их легче очищать. Кроме этого, использование отверстий большего размера сокращает количество отверстий, которые нужно сделать, поэтому процесс производства еще более ускоряется.

Устройство имеет, по меньшей мере, один открытый конец, через который технологическая текучая среда может поступать в устройство или выходить из него. Открытый конец может иметь диаметр, меньший или равный диаметру наружного экрана. Устройство может иметь два открытых конца. В качестве альтернативы, устройство может иметь открытый конец и закрытый конец. Закрытый конец, например, может быть выполнен путем прикрепления неперфорированной пластины ко внутреннему и наружному экранам. Закрытый конец может быть изготовлен как часть устройства либо может быть выполнен при установке в резервуар с радиальным потоком путем соединения наружного и внутреннего экранов с надлежащей пластиной внутри реактора. В вертикальном резервуаре закрытый конец может находиться наверху или внизу слоя катализатора. В одном из предпочтительных вариантов конструкции открытый конец примыкает к верхней части слоя катализатора, а закрытый конец образован в нижней части.

Устройство, соответствующее настоящему изобретению, дополнительно включает средство для управления потоком газообразной технологической текучей среды в устройство или из устройства.

В одном из вариантов конструкции средство для управления потоком газообразной технологической текучей среды в устройство или из устройства заключается в обеспечении большего количества и/или большего размера и/или меньшего интервала отверстий во внутреннем экране в части, прилегающей к открытому концу. Так, в части, прилегающей к открытому концу, отверстия во внутреннем экране могут иметь большей размер, чем отверстия в смежной части. Дополнительно или в качестве альтернативы, в части, прилегающей к открытому концу, количество отверстий во внутреннем экране может быть больше, чем количество отверстий в смежной части.

Дополнительно или в качестве альтернативы, в части, прилегающей к открытому концу, интервал между отверстиями во внутреннем экране может быть меньше, чем интервал между отверстиями в смежной части.

Удобно, если шаг или интервал по вертикали между отверстиями фиксируется надлежащим размером опорных элементов. Так, высота опорных элементов может лежать в диапазоне 10–150 мм, при этом, отверстия расположены вдоль их середины. Кроме этого, шаг по вертикали можно легко изменять путем пропуска отверстий в соседних опорных элементах. Таким образом, шаг по вертикали может быть изменен на двойную или даже тройную величину ширины опорного элемента. Шаг отверстий или интервал между отверстиями по окружности вдоль опорных элементов также может быть легко отрегулирован. Шаг по окружности может быть больше, чем в обычных конструкциях. Интервал между отверстиями по окружности может лежать в диапазоне 10–150 мм. Шаг по вертикали и по окружности в данном устройстве можно без труда изменять. Предпочтительно, отверстия располагают по треугольной схеме. При использовании, для улучшения распределения текучей среды в катализаторе или сорбенте, общая площадь перфорации может составлять 0,5–5% площади поверхности внутреннего экрана, предпочтительно, 2–3%.

Желательно установить такое количество отверстий на квадратный метр, чтобы величина (поток через отверстие)х(количество отверстий на м2) была постоянной во всех точках распределителя или коллектора. Желательно, чтобы поток/м2 был одинаковым, и это означает, что количество отверстий на м2 может быть выбрано так, что (поток через отверстие)х(количество отверстий на м2) = const во всех точках распределителя.

Для распределителя поток через отверстие пропорционален корню квадратному из (Р1+Р2 – Р3), где Р1=давление впуска на внутренней стороне центрального распределителя; Р2=восстановление давления в распределителе из–за замедления, по уравнению Бернулли (P + ½ρv² + ρgh=const); и Р3=давление вне распределителя. Р1 и Р3 для конкретной конструкции постоянны, но Р2 изменяется по длине распределителя от 0 до ½ρv². Для случая, когда отверстия расположены по правильной треугольной схеме, количество отверстий на м2 будет зависеть от диаметра отверстия и заданного пропускного сечения. Так, например, для пропускного сечения 2,5% необходимое количество отверстий равно 8018 отверстий на м2 для отверстий диаметром 2 мм и 1282 отверстия на м2 для отверстий диаметром 5 мм.

Для типичного парового конвертера метанола с радиальным потоком корень квадратный из (Р1+Р2 – Р3) может изменяться от, примерно, 123 до, примерно, 173 (отношение 1,41). Это означает, что необходимое количество отверстий на м2 может изменяться от 8018 до 5670 отверстий диаметром 2 мм (отношение 1/1,41) или от 1282 до 906 отверстий диаметром 5 мм (отношение 1/1,41). Однако, поскольку изменение шага отверстий от одного отверстия к другому может быть непрактично, предпочтительно просто регулировать это количество для смежных частей устройства путем регулирования количества отверстий на м2 для каждой из них.

Если между распределителем или коллектором и катализатором или сорбентом помещают слой инертных керамических формованных изделий, таких как керамические шары, шаг отверстий может быть равен глубине слоя инертной керамики. Следовательно, для слоя глубиной 200 мм шаг отверстий также может составлять 200 мм, что дает, примерно, 30 отверстий на м2 для отверстий диаметром 5 мм.

Размеры устройства могут быть выбраны в соответствии с расходом технологической текучей среды. Так, скорость у открытого конца или концов может составлять от 0,5 до 2 величин скорости в соединительной трубопроводной обвязке, однако, с практической точки зрения, примерно равна скорости в соединительной трубопроводной обвязке. Например, скорость текучей среды равна 20–40 метров в секунду.

Устройство включает множество, например, 2–5 или более, столбчатых частей. Эти части соединены друг с другом, образуя устройство. Части могут быть соединены вне резервуара, в котором они должны быть установлены, или внутри резервуара. Предпочтительно, части соединяют внутри резервуара, в котором они должны использоваться. Длина столбчатых частей может зависеть от максимально допустимой высоты свободного падения катализатора или сорбента или веса части. Помимо облегчения изготовления, использование множества частей упрощает аккуратную загрузку катализатора или сорбента вокруг устройства в резервуаре, тем самым, снижая потенциал разрушения и образования пыли. Простая конструкция настоящего устройства состоит из меньшего количества более длинных сборочных единиц, чем в устройствах известного уровня техники, благодаря чему ускоряется его установка. Кроме этого, длина сборочных единиц может быть разной, например, от минимальной до максимальной, чтобы упростить последовательную сборку на месте.

Варианты соединения столбчатых частей включают перекрывающееся вставное соединение и фланцевое соединение. Соединение посредством буртика и паза может быть выполнено с использованием болтов с потайной головкой с получением относительно гладкого сочленения, т.е., это соединение, существенно не выдающееся относительно внутренней или наружной поверхности устройства. Фланцевое соединение, напротив, выступает внутрь или наружу устройства. Фланцевое соединение может быть ориентировано фланцами либо внутрь устройства, либо наружу устройства. Вариант с внутренними фланцами обеспечивает относительно гладкую наружную поверхность устройства, однако авторами обнаружено, что в этом случае внутри устройства создается перепад давления. Вариант с наружными фланцами, хотя и обеспечивает относительно гладкую внутреннюю поверхность устройства, может создавать трудности при установке через люки, обычно имеющиеся в реакционных резервуарах, и потенциально представляет риск образования пустот в слое катализатора или сорбента под фланцами, что нежелательно.

Авторами обнаружено, что сочетание перекрывающегося вставного соединения и соединения с внутренними фланцами обеспечивает некоторые преимущества во время работы устройства по сравнению с использованием только соединения с внутренними фланцами. Например, если бы все соединения были внутренними фланцами, то, как было обнаружено авторами, падение давления внутри устройства могло бы быть больше, чем падение давления в отверстиях, что означает, что давление внутри устройства после фланца было бы ниже давления в слое катализатора или сорбента вблизи предыдущей секции устройства, вызывая рециркуляцию технологической текучей среды, что чрезвычайно нежелательно.

Следовательно, в другом варианте конструкции средством для управления потоком газообразной технологической текучей среды в устройство или из устройства включает применение перекрывающегося вставного соединения для соединения частей устройства в непосредственной близости от открытого конца и соединения с внутренними фланцами для соединения частей, расположенных дальше от открытого конца.

Для резервуара с нижней подачей, оборудованного устройством с открытым концом в нижней части и закрытым концом в верхней части, это означает, что перекрывающееся вставное соединение используется в нижней части устройства для соединения нижних частей, а соединение с внутренними фланцами – для соединения верхних частей. Для резервуара с верхней подачей, оборудованного устройством с открытым концом в верхней части и закрытым концом в нижней части, это означает, что перекрывающееся вставное соединение используется в верхней части устройства для соединения верхних частей, а соединение с внутренними фланцами – для соединения нижних частей. Для резервуара с двойной подачей, оборудованного устройством с открытыми концами в верхней и нижней части, это означает, что перекрывающееся вставное соединение используется вблизи верхней и нижней части устройства, а соединение с внутренними фланцами – в средней части устройства.

Эти конструкции также имеют преимущества по сравнению с использованием перекрывающегося вставного соединения во всем устройстве, так как позволяют снизить перепад давления в устройстве и, следовательно, улучшить распределение технологической текучей среды в слое катализатора или сорбента. Например, в резервуаре с верхней подачей, оборудованном устройством с открытым концом в верхней части и закрытым концом в нижней части, если последнее соединение в устройстве у открытого конца представляет собой перекрывающееся вставное соединение, а остальные соединения являются соединениями с внутренними фланцами, имеет место существенное улучшение с точки зрения различий скорости и распределения технологической текучей среды в слое катализатора или сорбента.

В другом варианте конструкции средством для управления потоком газообразной технологической текучей среды в устройство или из устройства является сочетание наличия большего количества и/или большего размера и/или меньшего интервала отверстий во внутреннем экране в части, смежной с открытым концом, и использования перекрывающегося вставного соединения для соединения частей устройства, ближайших к открытому концу, и соединения с внутренними фланцами дальше от открытого конца.

Конструкция настоящего устройства также обладает потенциалом для обеспечения соединений уникальной формы или схемы расположения болтов на фланцах так, чтобы части не могли быть собраны в неправильном порядке. Кроме этого, снижается риск того, что устройство будет смещено или наклонено в реакционном резервуаре.

Устройство пригодно для использования в качестве распределителя или коллектора в резервуаре с радиальным потоком. Следовательно, изобретение включает резервуар с радиальным потоком, включающий такое устройство.

Резервуар с радиальным потоком может иметь любую конструкцию, в которой имеется часть с радиальным потоком, включая резервуар с аксиально–радиальным потоком. Подобные резервуары могут включать куполообразную цилиндрическую обечайку, в которой имеется впуск технологической текучей среды у одного конца и выпуск технологической текучей среды у другого конца. Устройство, описанное выше, соединено со впуском или выпуском и простирается вдоль продольной оси резервуара от одного конца к другому, обеспечивая наличие центральной полости, в которую или из которой может течь газообразная технологическая текучая среда. В резервуаре также имеется внешняя полость, которая может быть непрерывной или дискретной, из которой технологическая текучая среда может течь в выпуск или в которую технологическая текучая среда может течь из впуска. Между центральной и внешней полостями может быть размещен слой катализатора или сорбента. Газообразная технологическая текучая среда, подаваемая в резервуар через впуск, может поступать во внешнюю полость, затем проходить радиально внутрь через слой катализатора или сорбента в центральную полость, и в этом случае устройство может быть названо коллектором, и из центральной полости в выпуск. В качестве альтернативы, газообразная технологическая текучая среда, подаваемая в резервуар через впуск, может поступать в центральную полость, и в этом случае устройство может быть названо распределителем, затем проходить радиально наружу через слой катализатора или сорбента во внешнюю полость, и затем из внешней полости в выпуск.

Устройство может быть использовано в качестве коллектора или распределителя, хотя в предпочтительном варианте своего осуществления устройство является распределителем.

Слой катализатора в форме частиц или сорбента в форме частиц может быть размещен между центральной и внешней полостями. Радиальная толщина слоя может лежать в диапазоне 0,5–4,0 метров. Катализатор в форме частиц или сорбент в форме частиц характеризуется максимальным размером, таким как ширина, диаметр или длина, лежащим в диапазоне 2–25 мм, более предпочтительно, 2–15 мм, более предпочтительно, 2–7 мм. Частицы катализатора или сорбента, предпочтительно, характеризуются аспектным отношением, т.е. отношением наибольшего измерения к наименьшему измерению, в диапазоне 1–3.

Слой может быть образован сорбентом в форме частиц, таким как сорбент галогеноводородов, сорбент галогенорганических соединений, сорбент соединений серы, сорбент ртути или сорбент мышьяка. Технологическая текучая среда может представлять собой любой загрязненный этими соединениями газ, такой как природный газ, диоксид углерода, отходящие газы нефтепереработки или их смеси. Предпочтительно, слой представляет собой слой катализатора в форме частиц. Катализаторы в форме частиц могут быть надлежащим образом выбраны из катализаторов предварительного реформинга, катализаторов конверсии водяного газа, катализаторов синтеза метанола, катализаторов синтеза аммиака, катализаторов метанирования и катализаторов окисления метанола. Технологическая текучая среда для этих катализаторов может представлять собой любую смесь газов, пригодную для проведения реакции над этими катализаторами. Устройство и резервуар особенно хорошо подходят для проведения реакции синтез–газа, содержащего водород и диоксид углерода, над катализаторами синтеза метанола.

Если нужно, вокруг, по меньшей мере, части устройства может быть размещен слой инертных керамических формованных изделий, таких как керамические шары. Глубина слоя может лежать в диапазоне 50–500 мм, предпочтительно, 100–300 мм. Керамические формованные изделия могут характеризоваться максимальным размером, таким как ширина, диаметр или длина, лежащим в диапазоне 5–25 мм, предпочтительно, 10–15 мм. Керамические формованные изделия, предпочтительно, характеризуются аспектным отношением, т.е. отношением наибольшего измерения к наименьшему измерению, в диапазоне 1–2. Использование отверстий большего размера во внутреннем экране позволяет использовать всю глубину слоя для диффузии и смешивания струй технологической текучей среды, связанных с каждым отверстием.

Слои катализатора или сорбента могут функционировать в адиабатических условиях или могут охлаждаться или нагреваться теплообменной средой, проходящей по трубам или пластинам, расположенным в слое катализатора или сорбента. В контексте настоящего изобретения предпочтительны слои с трубчатым или пластинчатым охлаждением.

В одном из предпочтительных вариантов осуществления изобретения резервуар с радиальным потоком представляет собой охлаждаемый резервуар с радиальным потоком, в частности, паровой конвертер с радиальным потоком (radial–flow steam–raising converter – rSRC). В rSRC газообразная технологическая текучая среда, такая как синтез–газ, проходит радиально внутрь или наружу через слой катализатора в форме частиц, который охлаждается посредством множества труб или пластин, в которые в качестве охладителя подают кипящую воду под давлением. Такие реакторы описаны, например, в US 4321234.

Изобретение дополнительно включает способ использования резервуара, оборудованного устройством. Так, способ использования резервуара может включать стадии, на которых подают технологическую текучую среду во впуск резервуара, пропускают технологическую текучую среду из впуска во внутреннее пространство устройства, пропускают технологическую текучую среду из устройства радиально наружу через слой катализатора или сорбента во внешнюю полость внутри резервуара, и пропускают технологическую текучую среду из внешней полости в выпуск резервуара. Слой катализатора или сорбента, предпочтительно, охлаждают охладителем, пропускаемым по трубам или пластинам, расположенным в слое катализатора или сорбента. В качестве альтернативы, способ использования резервуара может включать стадии, на которых подают технологическую текучую среду во впуск резервуара, пропускают технологическую текучую среду из впуска во внешнюю полость внутри резервуара, пропускают технологическую текучую среду из внешней полости радиально внутрь через слой катализатора или сорбента во внутреннее пространство устройства и пропускают технологическую текучую среду из внутреннего пространства устройства в выпуск резервуара. Слой катализатора или сорбента, предпочтительно, охлаждают охладителем, пропускаемым по трубам или пластинам, расположенным в слое катализатора или сорбента.

Если слой образован из сорбента в форме частиц, технологическая текучая среда может представлять собой любой загрязненный технологический поток, содержащий загрязнитель, удаляемый слоем сорбента, например, содержащий углеводороды газ. В качестве альтернативы, технологическая текучая среда может представлять собой синтез–газ, содержащий водород.

Если слой образован из катализатора в форме частиц, технологическая текучая среда может представлять собой любой технологический поток, содержащий реагенты, вступающие в реакцию над слоем катализатора. В предпочтительном варианте осуществления изобретения технологическая текучая среда представляет собой синтез–газ, содержащий водород. Синтез–газ, содержащий водород, может быть синтез–газом, содержащим водород и диоксид углерода. В качестве альтернативы, синтез–газ, содержащий водород, может быть синтез–газом, содержащим водород и азот.

В одном из предпочтительных вариантов осуществления изобретения катализатор является катализатором синтеза метанола, технологическая текучая среда является синтез–газом, содержащим водород, монооксид углерода и/или диоксид углерода, процесс представляет собой процесс синтеза метанола.

Катализаторы синтеза метанола это, предпочтительно, медь–содержащие катализаторы синтеза метанола, в частности, катализатор синтеза метанола представляет собой катализатор в форме частиц медь/оксид цинка/оксид алюминия. Особенно хорошо подходящими катализаторами являются легированные магнием катализаторы медь/оксид цинка/оксид алюминия, описанные в US 4788175.

Синтез метанола может быть проведен как обычно, при повышенных температуре и давлении, например, давлении в диапазоне от 20 до 120 бар абс. и температуре в диапазоне от 130°С до 350°С.

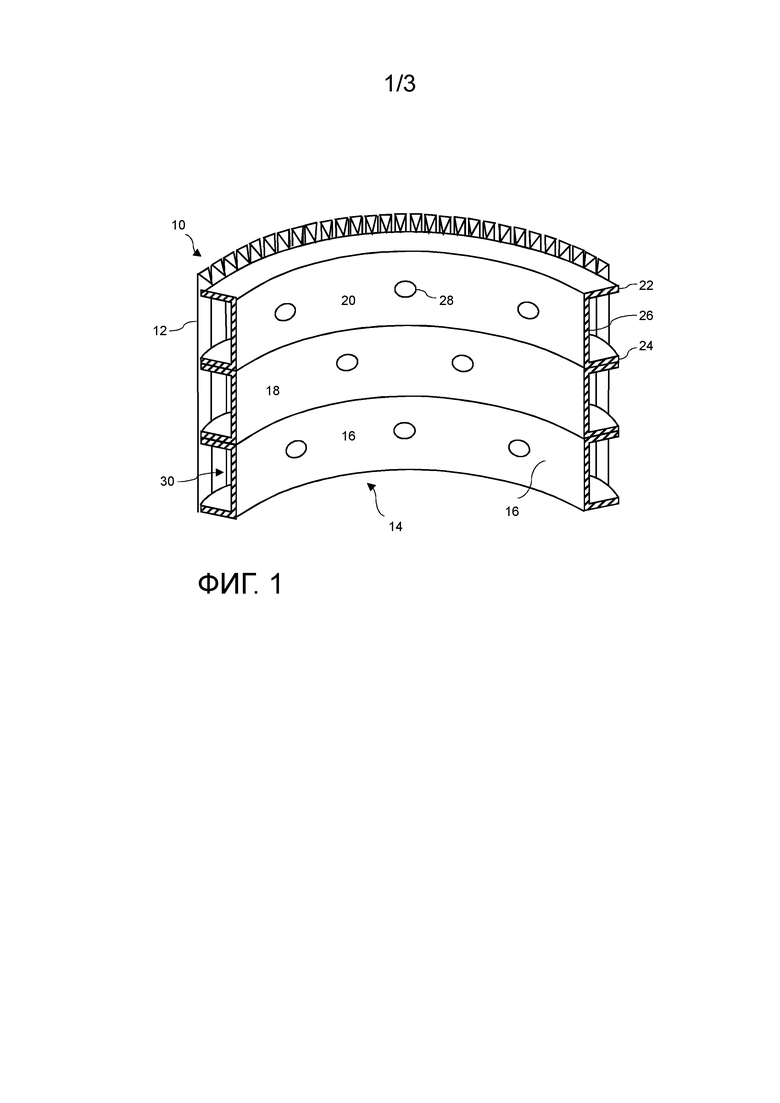

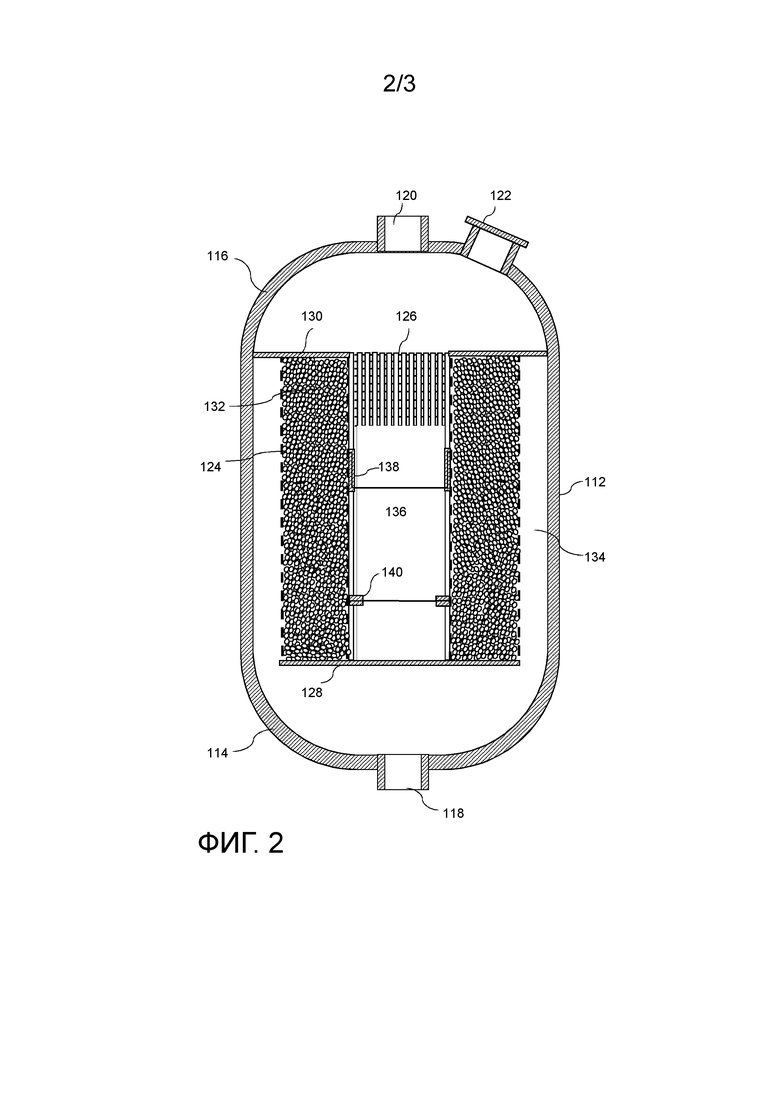

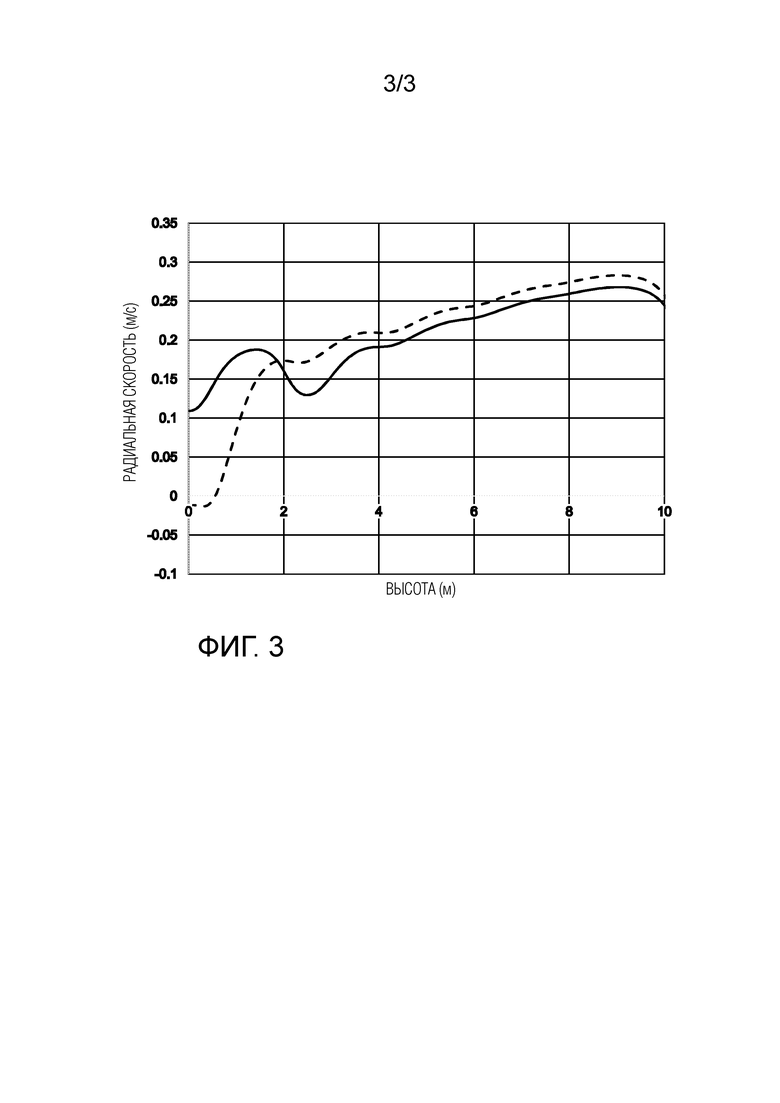

Далее изобретение описано со ссылкой на чертежи, на которых:

Фиг. 1 представляет собой частичный разрез части устройства, соответствующего настоящему изобретению;

На фиг. 2 представлено поперечное сечение резервуара с радиальным потоком, включающего устройство, и показано предпочтительное расположение соединений; и

На фиг. 3 представлен график радиальной скорости по высоте различных устройств в резервуаре с радиальным потоком.

Специалистам в данной области следует понимать, что чертежи являются схематичными, и что могут быть добавлены другие единицы оборудования в соответствии с обычной практикой химической технологии.

Как показано на фиг. 1, изогнутый наружный экран 10 образован из множества отстоящих друг от друга параллельных V–образных прутков 12, вертикально размещенных на внутреннем экране 14, включающем три смежных горизонтальных опорных элемента 16, 18, 20 С–образного сечения. Вершины V–образных прутков 12 контактируют с верхним 22 и нижним 24 фланцами каждого опорного элемента С–образного сечения. Полка 26 соединяет фланцы каждого опорного элемента. В каждой полке имеется множество отстоящих друг от друга круглых отверстий 28. Отверстия расположены на соседних опорных элементах в соответствии с треугольной схемой. В опорных элементах 16 и 20, в каждом, имеется по три равномерно распределенных отверстия, в среднем опорном элементе 18 имеется два отверстия, каждое из которых находится на одинаковом расстоянии от соседних отверстий на смежных опорных элементах. Вершины V–образных прутков 12, фланцы 22, 24 и полка 26 каждого опорного элемента образуют в каждом опорном элементе канал 30.

Технологическая текучая среда, такая как синтез–газ, может проходить из внутреннего пространства устройства через отверстия 28 в опорных элементах 16, 18, 20, образующих внутренний экран 14, в каналы 30 между полками 26 и V–образными прутками 12. Технологическая текучая среда также может проходить из каналов 30 между отстоящими друг от друга V–образными прутками 12, образующими наружный экран 10, вовне устройства.

Точно так же, технологическая текучая среда может проходить в противоположном направлении из пространства вне устройства через наружный экран 10 и внутренний экран 14 во внутреннее пространство устройства.

Как показано на фиг. 2, резервуар, сконструированный для режима выходящего радиального потока, включает удлиненную цилиндрическую обечайку 112, расположенную вертикально и снабженную первым куполообразным концом 114 в нижней части и вторым куполообразным концом 116 в верхней части. В первом конце 114 имеется выпускная труба 118 для технологической текучей среды, соосная вертикальной оси резервуара. Во втором конце 116 имеется впуск 120 для технологической текучей среды, также соосный вертикальной оси резервуара, и рядом с ним – порт 122 загрузки катализатора.

В обечайке 112 имеется перфорированный цилиндрический коллектор 124 и устройство 126, описываемое в настоящем документе, выполняющее функцию распределителя. Коллектор 124 и распределитель 126 расположены соосно в обечайке и установлены между первой неперфорированной круглой отражающей пластиной 128, находящейся у первого конца 114, и второй неперфорированной кольцевой отражающей пластиной 130, находящейся у второго конца 116. Распределитель имеет открытый конец, образованный кольцевой пластиной 130, и закрытый конец, образованный круглой пластиной 128. Катализатор в форме частиц, например, катализатор 132 синтеза метанола в форме частиц, расположен между коллектором 124, распределителем 126 и отражающими пластинами 128, 130. Диаметр круглой пластины 128 примерно равен диаметру коллектора 124. Кольцевая отражающая пластина 130 проходит от внутренней стороны обечайки 112 до наружного края распределителя 126. Внешняя полость 134 образована между наружной стороной коллектора 124 и внутренней стороной обечайки 112. Центральная полость 136 образована внутри распределителя 126.

Распределитель 126 показан как имеющий верхнюю секцию, в которой наружный экран образован множеством параллельных, вертикальных отстоящих друг от друга V–образных прутков. На чертеже нижней секции сделан вырез, чтобы показать внутреннее пространство устройства. В распределителе имеется три части. Верхняя часть соединена со средней частью перекрывающимся вставным соединением 138. Нижняя часть соединена со средней частью посредством соединения 140 с внутренними фланцами.

В ходе функционирования технологическая текучая среда, такая как синтез–газ, содержащий водород и оксиды углерода, поступает в резервуар через впуск 120 технологической текучей среды, направляется отражающей пластиной 130 в распределитель 126 и затем – в центральную полость 136. Отражающая пластина 130 предотвращает байпасс технологической текучей среды вокруг слоя 132 катализатора. Из распределителя 126 технологическая текучая среда выходит радиально наружу через слой 132 катализатора в коллектор 124 и поступает во внешнюю полость 134. Эта прореагировавшая технологическая текучая среда затем направляется из внешней полости 134 в выпуск 118 технологической текучей среды, откуда прореагировавшая технологическая текучая среда может быть отведена.

Изобретение дополнительно описано со ссылкой на нижеследующие примеры.

Пример 1

Профиль давления в распределителе длиной 10 метров, показанном на фиг. 1 и 2, имеющем 5 частей и 4 соединения, для газа синтеза метанола определили с использованием уравнения Бернулли: энергия давления+кинетическая энергия+потенциальная энергия=const; т.е. P + ½ρv² + ρgh=const

На входе в распределитель скорость максимальна, и составляющая кинетической энергии высокая. Изменение потенциальной энергии небольшое, поэтому почти все снижение кинетической энергии компенсируется увеличением энергии давления.

Для распределителя, имеющего гладкую внутреннюю поверхность (т.е. без фланцевых соединений), это дает перепад давления в распределителе (PMAX – PMIN) = 14 кПа. Если для всех соединений использованы внутренние фланцы, имеет место большое начальное падение давления, примерно 20 кПа, с меньшим падением давления у каждого следующего фланцевого соединения. Если отверстия дают падение давления 15 кПа, то давление внутри нижней секции распределителя ниже давления в слое катализатора, соответствующего соседней секции. Это ведет к рециркуляции потока, когда некоторое количество газа снова поступает из слоя катализатора в нижнюю секцию распределителя.

Когда использовано сочетание перекрывающегося вставного соединения в верхней части и соединений с внутренними фланцами в нижней части, общий перепад (PMAX – PMIN) уменьшается, что ведет к лучшему распределению газа в слое катализатора, чем в случае использования перекрывающихся вставных соединений для каждой секции, и к намного лучшему, чем в случае использования внутренних фланцев для каждого соединения.

На фиг. 3 выполнено сравнение профиля скорости для двух случаев. Профиль скорости для внутренних фланцев во всех секциях распределителя показан пунктирной линией. Профиль скорости для перекрывающегося вставного соединения между секциями 1 и 2 и внутренних фланцев для остальных соединений показан сплошной линией. Эффект нежелательной рециркуляции можно видеть как отрицательные значения скорости, показанной пунктирной линией. При замене первого соединения перекрывающимся вставным соединением имеется существенное улучшение с точки зрения различий скорости. Дальше в слое катализатора изменение потока еще меньше.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОЕДИНИТЕЛЬНЫЙ УЗЕЛ | 2015 |

|

RU2680364C2 |

| РЕАКЦИОННЫЙ СОСУД | 2005 |

|

RU2381057C2 |

| РЕАКТОР РИФОРМИНГА С НИЗКИМ ПЕРЕПАДОМ ДАВЛЕНИЯ | 2007 |

|

RU2436839C2 |

| ХИМИЧЕСКИЙ РЕАКТОР, СОДЕРЖАЩИЙ ПЛАВАЮЩУЮ ТАРЕЛКУ | 2017 |

|

RU2739068C2 |

| ПАРОВОЙ РИФОРМИНГ | 2015 |

|

RU2673527C2 |

| КАТАЛИТИЧЕСКИЙ РЕАКТОР С ПЛАВАЮЩИМ УЛАВЛИВАТЕЛЕМ ЧАСТИЦ | 2020 |

|

RU2816824C2 |

| КАТАЛИТИЧЕСКАЯ УСТАНОВКА | 2015 |

|

RU2673839C2 |

| ВЕРТИКАЛЬНЫЙ АММИАЧНЫЙ КОНВЕРТЕР С РАЗДЕЛЬНЫМ ПОТОКОМ | 2003 |

|

RU2344077C2 |

| СЕПАРАТОРНОЕ УСТРОЙСТВО | 2013 |

|

RU2729672C2 |

| УСОВЕРШЕНСТВОВАННАЯ ВОЛНООБРАЗНАЯ КОНСТРУКЦИЯ В СБОРЕ И РЕАКТОР | 2017 |

|

RU2687927C1 |

Группа изобретений относится к устройству, пригодному для использования в качестве распределителя или коллектора в реакционном резервуаре, резервуару с радиальным потоком, к способу обработки синтез–газа. Устройство включает открытый конец и множество жестких столбчатых частей. Каждая столбчатая часть включает цилиндрический наружный экран, образованный из параллельных, отстоящих друг от друга прутков, и перфорированный внутренний экран, прикрепленный к наружному экрану. Внутренний экран образован из множества смежных перфорированных опорных элементов, поддерживающих отстоящие друг от друга прутки. Жесткие столбчатые части дополнительно включают средство для управления потоком газообразной технологической текучей среды в устройство или из устройства. Устройство может быть использовано в резервуарах с радиальным потоком, применяемых в химических процессах, таких как синтез метанола. Группа изобретений обеспечивает снижение колебаний скорости технологической текучей среды. 3 н. и 11 з.п. ф-лы, 3 ил., 1 пр.

1. Устройство, пригодное для использования в качестве распределителя или коллектора в реакционном резервуаре с радиальным потоком, включающее открытый конец и жесткие столбчатые части, при этом каждая столбчатая часть включает цилиндрический наружный экран, образованный из параллельных, отстоящих друг от друга прутков, и перфорированный внутренний экран, прикрепленный к наружному экрану, при этом внутренний экран образован из смежных перфорированных опорных элементов, поддерживающих отстоящие друг от друга прутки, при этом жесткие столбчатые части дополнительно включают средство для управления потоком газообразной технологической текучей среды в устройство или из устройства, причем средство для управления потоком газообразной технологической текучей среды в устройство или из устройства включает применение перекрывающихся вставных соединений для соединения частей устройства в непосредственной близости от открытого конца, и причем соединения с внутренними фланцами применены для соединения частей, расположенных дальше от открытого конца.

2. Устройство по п.1, в котором поперечное сечение прутков круглое, квадратное, прямоугольное, треугольное, или клинообразное, или многоугольное, предпочтительно треугольное или клинообразное.

3. Устройство по п. 2, в котором треугольные или клинообразные прутки расположены так, что вершина треугольника или клина обращена внутрь к центру устройства.

4. Устройство по любому из пп. 1–3, в котором опорные элементы отстоят друг от друга на максимальное расстояние, лежащее в диапазоне 1–10 мм, более предпочтительно 2–4 мм.

5. Устройство по любому из пп. 1–4, в котором опорные элементы являются смежными, по существу, без интервала и, предпочтительно, прикреплены друг к другу.

6. Устройство по любому из пп. 1–5, в котором каждый опорный элемент имеет две отстоящие друг от друга точки крепления и изогнутую или многоугольную часть, соединяющую точки крепления и проходящую внутрь устройства.

7. Устройство по любому из пп. 1–6, в котором опорный элемент имеет поперечное сечение, выбранное из полукруглого, L–образного, включающего первый и второй фланец, или С–образного, включающего первый и второй фланец, отделенные полкой, при этом каждый фланец, необязательно, имеет выступ.

8. Устройство по любому из пп. 1–7, которое изготовлено из частей, имеющих диаметр, лежащий в диапазоне 0,45–0,65 м.

9. Устройство по любому из пп. 1–8, которое изготовлено из частей, имеющих длину, лежащую в диапазоне 1–3 м, предпочтительно 1,5–2,0 м.

10. Резервуар с радиальным потоком, включающий устройство по одному из пп. 1–9.

11. Резервуар с радиальным потоком по п. 10, включающий куполообразную цилиндрическую обечайку, содержащую впуск технологической текучей среды у одного конца и выпуск технологической текучей среды у другого конца, устройство, соединенное со впуском или выпуском и проходящее вдоль продольной оси резервуара от одного конца к другому с обеспечением центральной полости, в которую или из которой течет газообразная технологическая текучая среда, внешнюю полость, из которой технологическая текучая среда течет в выпуск или в которую технологическая текучая среда течет из впуска, и неподвижный слой катализатора или сорбента между центральной и внешней полостями.

12. Резервуар с радиальным потоком по п. 10 или 11, содержащий катализатор синтеза метанола.

13. Резервуар с радиальным потоком по любому из пп. 10–12, при этом резервуар с радиальным потоком представляет собой охлаждаемый реакционный резервуар с радиальным потоком, предпочтительно паровой конвертер с радиальным потоком.

14. Способ обработки синтез–газа, содержащего водород, включающий применение резервуара с радиальным потоком по любому из пп. 10–13, содержащего катализатор или сорбент.

| US 2009211965 A1, 27.08.2009 | |||

| WO 2008073743 A1, 19.06.2008 | |||

| US 4276265 A, 30.06.1981 | |||

| WO 2015107322 A1, 23.07.2015 | |||

| FR 3028426 B1, 25.11.2016 | |||

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ МНОГОФАЗНЫХ ПРОЦЕССОВ | 2002 |

|

RU2213613C1 |

| Обжарочный аппарат | 1954 |

|

SU101378A1 |

Авторы

Даты

2022-07-19—Публикация

2018-06-13—Подача