ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

[0001] В этой заявке заявлен приоритет по предварительной заявке на патент США 62/676,406, поданной 25 мая 2018 г, озаглавленной «A HYDROCRACKING PROCESS FOR MAKING MIDDLE DISTILLATE FROM A LIGHT HYDROCARBON FEEDSTOCK», которая включена в данный документ в полном объеме посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

[0002] Данное изобретение относится к способу крекинга в водородной среде для предпочтительного получения среднего дистиллята, такого как дизельное топливо, из относительно легких углеводородных исходных материалов, таких как легкий вакуумный газойль.

УРОВЕНЬ ТЕХНИКИ

[0003] Нефтеперерабатывающие заводы обычно применяют процессы крекинга в водородной среде для преобразования углеводородных исходных материалов с высокой температурой кипения с получением более ценный продуктов, таких как бензин и средние дистилляты. Процесс крекинга в водородной среде также может обеспечивать удаление органической серы и органического азота из исходных материалов путем применения этапа гидроочистки, который представляет собой часть общего процесса крекинга в водородной среде.

[0004] Крекинг в водородной среде как правило осуществляют путем соприкосновения газойля или другого тяжелого углеводородного исходного материала с катализатором крекинга в водородной среде, содержащимся внутри реакционной емкости, в присутствии газообразного водорода при повышенных температуре и давлении реакции для получения более легких, более ценных углеводородных продуктов. Эти продукты как правило кипят в пределах интервала кипения бензина от 85 °C (185 °F) до 215 °C (419 °F) и интервала кипения среднего дистиллята от 150 °C (302 °F) до 425 °C (797 °F). Катализатор крекинга в водородной среде как правило содержит гидрогенизационный металлический компонент, кристаллический алюмосиликатный материал, такой как цеолит типа X и типа, а также огнеупорный неорганический оксид, такой как кремнезем, глинозем или алюмосиликат.

[0005] Процесс крекинга в водородной среде как правило включает этап предварительной обработки, за которым следует этап крекинга в водородной среде или в некоторых способах два этапа крекинга в водородной среде. Этап предварительной обработки обеспечивает гидродесульфуризацию и гидроденитрогенизацию органических соединений серы и азота в углеводородных исходных материалах с их превращением путем гидрогенизации в сульфид водорода и аммиак. Катализатор предварительной обработки как правило содержит металлический компонент группы VIII и металлический компонент группы VI, поддерживаемые неорганическим оксидным материалом матрицы или комбинированные с ним.

[0006] Один тип двухступенчатого способа крекинга в водородной среде описан в документе US 3,726,788. Этот двухступенчатый способ включает два этапа разделения на фракции и две ступени крекинга в водородной среде для обработки высокоароматических углеводородных исходных материалов с получением высокоароматической бензиновой фракции и низкоароматической фракции турбинного топлива. Первую ступень крекинга в водородной среде проводят в присутствии сульфида водорода и аммиака для того, чтобы подавить гидрогенизацию ароматических соединений. Присутствие аммиака в исходном материале первой ступени крекинга в водородной среде служит для препятствования активности катализатора крекинга в водородной среде, что приводит к подавлению гидрогенизации ароматических соединений. Комбинация контактного дегазирования и первой ступени разделения на фракции представляет собой промежуточный этап между первой ступенью крекинга в водородной среде и второй ступенью крекинга в водородной среде.

[0007] Комбинация контактного дегазирования и разделения на фракции обеспечивает поток высококипящих высокоароматических углеводородов, имеющий низкую концентрацию аммиака и сульфида водорода, который смешивают с газом для водородной обработки, который содержит малое количество аммиака или не содержит его вовсе, но имеет контролируемую концентрацию сульфида водорода. Этот смешанный поток вводят на вторую ступень крекинга в водородной среде. Контролируемая концентрация сульфида водорода в газе для водородной обработки подавляет гидрогенизацию ароматических соединений. Эту концентрацию сульфида водорода контролируют также для обеспечения соответствия низкоароматических бензиновых фракций и низкоароматических фракций турбинного топлива желаемым спецификациям по ароматическим соединениям.

[0008] Нет никаких указаний на то, что двухступенчатый способ крекинга в водородной среде по патенту ‘788 может обеспечить легкую переработку легких газойлевых исходных материалов, которая избирательно дает средний дистиллят, а конкретно дает высококачественное дизельное топливо с низким содержанием серы. Способ по патенту ‘788 требует использования двух этапов разделения на фракции, причем первый этап разделения на фракции представляет собой промежуточный этап между двумя ступенями крекинга в водородной среде. Кубовые продукты ректификационной колонны первой ступени способа по патенту ‘788 вводят в реактор крекинга в водородной среде второй ступени, и они не переходят в ректификационную колонну второй ступени. Кроме того, следует отметить, что в патенте ‘788 нет указаний на использование пакетных слоев функциональных катализаторов различных типов, обеспечивающих селективное получение среднего дистиллята и обеспечивающих функциональную гибкость.

[0009] Другой двухступенчатый способ крекинга в водородной среде описан в документе US 3,816,296. Этот способ обеспечивает крекинг в водородной среде тяжелых углеводородов с температурой кипения выше 700 °F для селективного получения топлива средних фракций с температурой кипения от 300 °F до 700 °F и продуктов с низкой температурой кипения, таких как керосиновые или бензиновые фракции. Выходом этих продуктов для определенного преобразования путем крекинга в водородной среде управляют и изменяют его по желанию путем контролируемого добавления определенных азотсодержащих соединений в зону второй ступени крекинга в водородной среде по указанному способу. Указанные соединения азота включают аммиак и другие азотосодержащие соединения, преобразуемые в аммиак в зоне крекинга в водородной среде.

[0010] Катализатор крекинга в водородной среде для получения средних фракций по способу патента ‘296 содержит огнеупорную оксидную основу, содержащую по меньшей мере около 50 процентов по массе аморфного глинозема, менее 30 процентов по массе кристаллического цеолита, и активный компонент гидрогенизации.

[0011] Способ по патенту ‘296 включает поглотительный сепаратор высокого давления и ректификационную колонну, расположенные между начальной ступенью реакции крекинга в водородной среде и второй ступенью реакции крекинга в водородной среде. Выходящий поток из начальной ступени реакции крекинга в водородной среде переходит в поглотительный сепаратор высокого давления, который обеспечивает очистку водой выходящего потока, удаляя аммиак и сульфид водорода. Очищенный выходящий поток переходит в ректификационную колонну, которая разделяет его на углеводороды углеводороды бензинового ряда с температурой кипения ниже 400 °F, топливо средних фракций с температурой кипения от границы кипения бензиновой фракции до около 700 °F и не непревращенные углеводороды с температурой кипения выше около 700 °F. Соединения азота добавляют к непревращенным углеводородам, которые переходят на вторую ступень реакции крекинга в водородной среде. Выходящий поток из второй ступени реакции крекинга в водородной среде переходит в сепаратор, и разделенную жидкость возвращают в ректификационную колонну.

[0012] Необходимая особенность способа по патенту ‘296 заключается в использовании этапа разделения на фракции между реактором крекинга в водородной среде первой ступени и реактором крекинга в водородной среде второй ступени. Нет указаний на использование пакетных слоев функционального катализатора различных типов, обеспечивающих селективное получение среднего дистиллята и обеспечивающих функциональную гибкость. Использование газа для охлаждения катализатора, способствующего управлению температурой реакции ступеней реакции крекинга в водородной среде патентом ‘296 не предусмотрено.

[0013] Другой патент US 8,318,006 описывает одноступенчатый способ крекинга в водородной среде. Особенность этого способа заключается в промежуточном этапе горячего испарения, расположенном между этапом гидропереработки и этапом крекинга в водородной среде. Промежуточное горячее испарение обеспечивает отделение по меньшей мере части аммиака от выходящего потока, покидающего этап гидропереработки. Отсутствует дистилляция жидкого выходящего потока из промежуточного этапа горячего испарения перед его введением на второй этап реакции по способу. Вторая зона реакции предпочтительно содержит по меньшей мере один слой катализатора гидропереработки выше по потоку по меньшей мере одного слоя катализатора крекинга в водородной среде. В патенте ‘006 отсутствует описание использования газа для охлаждения катализатора для управления температурой реакции крекинга в водородной среде в пределах второй зоны реакции. Управление количеством аммиака, вводимого на этапе крекинга в водородной среде увеличивает гибкость способа и обеспечивает улучшение селективности для среднего дистиллята катализатора крекинга в водородной среде.

[0014] В некоторых случаях желательно обрабатывать легкие газойлевые исходные материалы, которые только немного тяжелее дизельного топлива, в установке крекинга в водородной среде для предпочтительного получения дизельного топлива вместо керосина или бензина. Однако, может быть затруднительным выполнение крекинга в водородной среде газойля, который только немного тяжелее дизельного топлива, для получения дизельного продукта высокого качества, поскольку их температуры кипения могут совпадать, что делает затруднительным управление степенью крекинга для получения дизельного топлива вместо керосина или бензина.

[0015] Кроме того, рыночные условия в некоторых случаях делают выгодным изменение функции установки крекинга в водородной среде с режима производства бензина на режим производства дистиллята или дизельного топлива. Таким образом, функциональная гибкость установки крекинга в водородной среде может быть важной для максимизации экономичности ее эксплуатации. Во время работы установки крекинга в водородной среде в режиме производства дизельного топлива дизельный продукт должен быть высокого качества и соответствовать спецификациям дизельного топлива со сверхнизким содержанием серы. Таким образом, важно, чтобы установка крекинга в водородной среде имела характеристики, обеспечивающие ее работу с получением дизельного топлива высокого качества со сверхнизким содержанием серы.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0016] Соответственно представлен способ крекинга в водородной среде для превращения легких газойлевых исходных материалов с получением дизельного продукта. В этом способе крекинга в водородной среде легкие газойлевые исходные материалы вводят в первую зону реакции, образованную первым реактором и содержащую первый катализатор предварительной обработки, и при этом из первой зоны реакции получают первый выходящий поток реактора. Первый выходящий поток реактора вводят во вторую зону реакции, образованную вторым реактором и содержащую первый катализатор крекинга в водородной среде, и при этом из второй зоны реакции получают второй выходящий поток реактора. Второй выходящий поток реактора вводят в первую зону разделения, образованную первой сепараторной емкостью, обеспечивающую средства разделения второго выходящего потока реактора на первый сепараторный пар и первую сепараторную жидкость. Первую сепараторную жидкость вводят в третью зону реакции, образованную третьим реактором, причем внутри третьей зоны реакции содержится верхний слой, содержащий второй катализатор предварительной обработки, и нижний слой, содержащий второй катализатор крекинга в водородной среде. Из третьей зоны реакции получают третий выходящий поток реактора. Третий выходящий поток реактора вводят во вторую зону разделения, образованную второй сепараторной емкостью, обеспечивающую средства разделения третьего выходящего потока реактора на второй сепараторный пар и вторую сепараторную жидкость. Вторую сепараторную жидкость вводят в главную ректификационную колонну, обеспечивающую дистилляционное разделение второй сепараторной жидкости с получением по меньшей мере кубового продукта и другого продукта.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

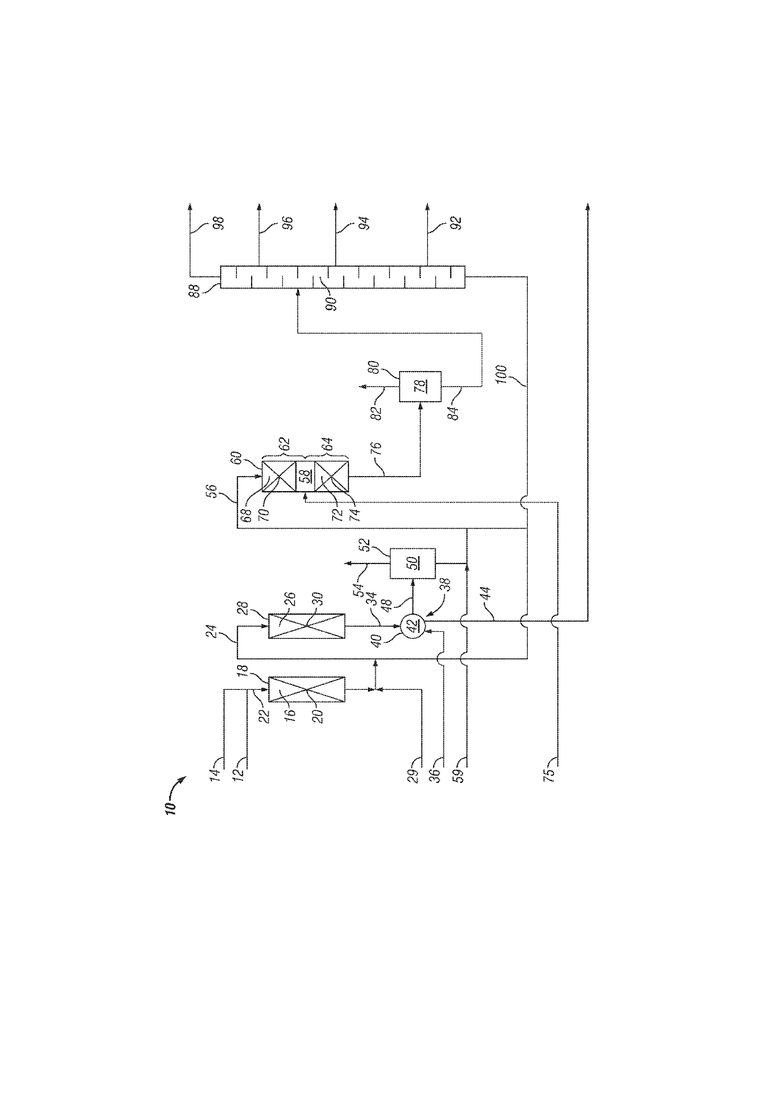

[0017] Фигура представляет блок-схему способа по одному варианту реализации двухступенчатого способа крекинга в водородной среде по данному изобретению для превращения углеводородных исходных материалов с предпочтительным получением продукта среднего дистиллята.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0018] Данное изобретение относится к двухступенчатому способу крекинга в водородной среде для превращения легких газойлевых исходных материалов с селективным или предпочтительным получением продуктов среднего дистиллята, и в частности, дизельного топлива со сверхнизким содержанием серы. Способ по данному изобретению включает элементы и особенности, которые обеспечивают гибкую работу двухступенчатого способа крекинга в водородной среде между режимом производства керосина и режимом производства дизельного топлива. Способ дополнительно обеспечивает крекинг в водородной среде легких газойлевых исходных материалов, имеющих диапазон температур кипения, совпадающий с диапазоном температур кипения дизельного топлива, но смещенный таким образом, что он немного выше диапазона температур кипения дизельного топлива. Этот исходный материал относительно легче большинства обычных газойлевых исходных материалов, обрабатываемых установками крекинга в водородной среде, и поэтому его более затруднительно обрабатывать для селективного получения дизельного топлива вместо бензина и для получения дизельного продукта хорошего качества, такого как дизельное топливо со сверхнизким содержанием серы.

[0019] Легкие газойлевые исходные материалы могут быть из любого источника, например, неочищенной нефти. Как правило, это атмосферный дистиллят или легкий вакуумный дистиллят неочищенной нефти. Легкие газойлевые исходные материалы можно охарактеризовать как имеющие начальную температуру кипения более около 135 °C (275 °F) и конечную температуру кипения менее около 440 °C (824 °F). Конкретнее, температура, при которой извлекаются 10 объемных процентов легкого газойля с помощью дистилляционного способа испытания ASTM D-86, то есть, T(10), составляет более или около 135 °C (275 °F), предпочтительно более 150 °C (302 °F), и наиболее предпочтительно более или около 165 °C (329 °F). Температура, при которой извлекаются 90 объемных процентов легкого газойля с помощью дистилляционного способа испытания ASTM D-86, то есть, T(90), составляет менее или около 424 °C (797 °F), предпочтительно менее или около 400 °C (752 °F), и более предпочтительно менее или около 375 °C (707 °F).

[0020] Содержание серы в легких газойлевых исходных материалах, как правило, находится в диапазоне более 5 массовых процентов от исходного материала. Чаще оно находится в диапазоне от 0,1% масс. до 5% масс., а чаще всего от 0,5% масс. % до 4% масс. или от 0,75% масс. до 3% масс. Содержание серы можно определить с помощью способа испытания ASTM D 5453 или любого другого подходящего или сравнимого способа испытания.

[0021] Содержание азота в легких газойлевых исходных материалах обычно составляет более 500 частей на миллион по массе (ppmw) и, как правило, находится в диапазоне от 500 ppmw до 5000 ppmw. Чаще содержание азота в легких газойлевых исходных материалах находится в диапазоне от 700 ppmw до 4000 ppmw. Содержание азота можно определить с помощью способа испытания ASTM D5762 или любого другого подходящего или сравнимого способа испытания.

[0022] Дизельный продукт, получаемый согласно способу крекинга в водородной среде по данному изобретению, имеет значительно уменьшенное содержание серы по сравнению с его легкими газойлевыми исходными материалами. Данный способ как правило, будет предоставлять дизельный продукт, имеющий содержание серы менее 50 ppmw, а предпочтительно содержание серы менее 10 ppmw. Содержание азота также значительно уменьшается. Содержание азота в дизельном продукте, как правило, уменьшается до менее 50 ppmw и обычно находится в диапазоне от 1 до 10 ppmw.

[0023] Средние дистилляты, получаемые согласно способу крекинга в водородной среде по данному изобретению, могут содержать керосин и дизельное топливо. Хотя это не предпочтительно, способ может также давать продукт с температурой кипения в пределах диапазона кипения бензина. Однако, предпочтительно использовать способ в режиме производства дизельного топлива для предпочтительного получения и производства дизельного продукта. Фактически, один аспект способа по данному изобретению заключается в том, что он обеспечивает селективное производство дизельного топлива в отличие от керосина и бензина.

[0024] Дизельный продукт по данному способу характеризуется как имеющий начальную температуру кипения от 125 °C (257 °F) до 150 °C (302 °F) и конечную температуру кипения от 370 °C (698 °F) до 400 °C (752 °F). Предпочтительно, чтобы дизельный продукт имел температуру T(90) в диапазоне от 282 °C (540 °F) до 338 °C (640 °F).

[0025] Первый этап способа по данному изобретению включает подачу легких газойлевых исходных материалов (исходных материалов) в первый реактор технологической установки и введение его вместе с добавляемым газообразным водородом в первую зону реакции, образованную первым реактором. В первой зоне реакции содержится слой первого катализатора предварительной обработки, с которым исходные материалы соприкасаются в присутствии газообразного водорода при подходящих условиях реакции гидроочистки (т. е. гидродесульфуризации и гидроденитрогенизации), достаточных для превращения значительной части органических соединений серы исходного материала в сульфид водорода и значительной части органических соединений азота исходного материала в аммиак.

[0026] Первый катализатор предварительной обработан может представлять собой любой известный катализатор гидроочистки, который надлежащим образом обеспечивает гидродесульфуризацию и гидроденитрогенизацию исходных материалов. Как правило, первый катализатор предварительной обработки содержит неорганический оксидный вспомогательный материал, такой как глинозем, кремнезем и алюмосиликат, и металлический компонент гидрогенизации. Металл гидрогенизации может представлять собой металл группы VIII (никель или кобальт) или металл группы VI (молибден или вольфрам) или любую их комбинацию. Как правило, металл группы VIII присутствует в первом катализаторе предварительной обработки в концентрации в диапазоне от 1 до 20 процентов по массе от оксида и общей массы катализатора, и металл группы VI присутствует в концентрации в диапазоне от 1 до 20 процентов по массе от оксида и общей массы катализатора. Различные катализаторы гидропереработки, раскрытые и описанные в патенте США № 8,318,006, можно соответствующим образом использовать в качестве первого катализатора предварительной обработки по данному способу. Патент США 8,318,006 включен в данный документ посредством ссылки.

[0027] Условия реакции гидроочистки, при которых работает первая зона реакции, включают температуру гидроочистки в диапазоне от около 550 °F (288 °C) до около 850 °F (454 °C) и давление гидроочистки в диапазоне от около 1400 фунтов на квадратный дюйм (9652,66 кПа) до 2000 фунтов на квадратный дюйм (13789,51 кПа). Часовая объемная скорость жидкости (ЧОСЖ) находится в диапазоне от около 0,1 час-1 до 10 час-1. Пропорция газообразного водорода очистки находится в диапазоне от около 500 стандартных кубических футов на баррель исходного материала (0,09 м3 на литр исходного материала) до около 8000 стандартных кубических футов на баррель исходного материала (1,43 м3 на литр исходного материала). Условия реакции гидроочистки в первой зоне реакции контролируют для получения превращения от 95 до 99,9 процентов по массе органической серы в исходном материале в сульфид водорода и от 95 до 99,9 процентов по массе органического азота в исходном материале в аммиак.

[0028] Первый выходящий поток реактора получают из первой зоны реакции первого реактора. Первый выходящий поток реактора переходит из первой зоны реакции и поступает вместе с добавляемым газообразным водородом во вторую зону реакции, образованную вторым реактором. Во второй зоне реакции содержится слой первого катализатора крекинга в водородной среде, с которым первый выходящий поток реактора соприкасается в присутствии газообразного водорода при подходящих условиях реакции крекинга в водородной среде, достаточных для обеспечения желаемой степени крекинга в водородной среде первого выходящего потока реактора.

[0029] Первый катализатор крекинга в водородной среде может представлять собой любой известный катализатор крекинга в водородной среде, который надлежащим образом обеспечивает желаемый крекинг первой ступени первого выходящего потока реактора. Как правило, первый катализатор крекинга в водородной среде содержит цеолитовый компонент, неорганический оксидный компонент и гидрогенизационный металлический компонент.

[0030] Различные цеолиты, которые могут представлять собой подходящие компоненты первого катализатора крекинга в водородной среде, включают, например, цеолит X, цеолит Y, цеолит бета и ZSM-5. Цеолитовый компонент может присутствовать в первом катализаторе крекинга в водородной среде в количестве до около 80% масс. катализатора.

[0031] Неорганический оксидный компонент может быть выбран из группы, состоящей из глинозема, кремнезема, диоксида титана, алюмосиликата и их комбинаций, и он присутствует в первом катализаторе крекинга в водородной среде в количестве, превышающем 25% масс. катализатора.

[0032] Гидрогенизационный металлический компонент содержит никель или кобальт, или и то, и другое, которые могут присутствовать в первом катализаторе крекинга в водородной среде в количестве в диапазоне от около 1 до 10% масс. катализатора. Гидрогенизационный металлический компонент дополнительно может содержать вольфрам или молибден, или и то, и другое, и в случае наличия присутствует в первом катализаторе крекинга в водородной среде в количестве в диапазоне от 5 до 25% масс. катализатора. Первый катализатор крекинга в водородной среде может также содержать комбинацию никеля или кобальта с молибденом или вольфрамом.

[0033] Различные катализаторы крекинга в водородной среде, раскрытые и описанные в патенте США № 8,318,006, можно соответствующим образом использовать в качестве первого катализатора крекинга в водородной среде. Другие возможные составы катализатора крекинга в водородной среде раскрыты и описаны в патенте США № 7,749,373, патенте США № 7,192,900 и патенте США № 7,048,845. Эти патенты включены в данный документ посредством ссылки.

[0034] Условия реакции крекинга в водородной среде, при которых работает вторая зона реакции, включают температуру крекинга в водородной среде в диапазоне от около 550 °F (288 °C) до около 850 °F (454 °C) и давление гидроочистки в диапазоне от около 1400 фунтов на квадратный дюйм (9652,66 кПа) до 2000 фунтов на квадратный дюйм (13789,51 кПа). Часовая объемная скорость жидкости (ЧОСЖ) находится в диапазоне от около 0,1 час-1 до 10 час-1. Количество водорода, смешиваемого с первым выходящим потоком реактора, находится в диапазоне от около 500 до около 8000 стандартных кубических футов на баррель (0,09-1,43 м3 на литр) первого выходящего потока реактора, вводимого во вторую зону реакции. Условия реакции крекинга в водородной среде во второй зоне реакции контролируют для получения желаемого превращения первого выходящего потока реактора.

[0035] Второй выходящий поток реактора получают из второй зоны реакции второго реактора и переводят на этап мокрой очистки. На этапе мокрой очистки второй выходящий поток реактора смешивают с промывочной водой, которая обеспечивает удаление по меньшей мере части аммиака и сульфида водорода, содержащихся во втором выходящем потоке реактора. Разделение водной фазы, содержащей удаленные аммиак и сульфид водорода, происходит в зоне разделения, образованной сепараторной емкостью, обеспечивающей средства разделения смеси промывочной воды и второго выходящего потока реактора для получения второго выходящего потока реактора, очищенного от аммиака и сульфида водорода, и водной фазы, содержащей аммиак и сульфид водорода.

[0036] Затем очищенный второй выходящий поток реактора пропускают и вводят в первую зону разделения, образованную первой сепараторной емкостью. Первая сепараторная емкость обеспечивает средства разделения второго выходящего потока реактора на первый сепараторный пар, который содержит газообразный водород в качестве основной части первого сепараторного пара, и первую сепараторную жидкость. Первая зона разделения работает в условиях высокого давления, которое предпочтительно приближается к рабочему давлению второй зоны реакции. Как правило, разделение фаз в первой зоне разделения представляет собой одноступенчатое гравитационное разделение парообразной и жидкой фаз.

[0037] Затем первую сепараторную жидкость пропускают в качестве исходного материала в третью зону реакции, образованную третьим реактором. Обязательная особенность способа по данному изобретению заключается в отсутствии промежуточного разделения на фракции или ректификационного разделения первой сепараторной жидкости перед ее подачей и введением в третью зону реакции. Вместо этого первую сепараторную жидкость пропускают непосредственно в третью зону реакции.

[0038] Существенная особенность способа заключается в том, что третья зона реакции содержит пакетные слои катализатора вместо единственного слоя катализатора. Кроме того, особенность третьей зоны реакции заключается в том, что ее верхняя часть содержит верхний слой второго катализатора предварительной обработки вместо катализатора крекинга в водородной среде, и что ее нижняя часть содержит нижний слой второго катализатора крекинга в водородной среде.

[0039] Размещение второго катализатора предварительной обработки в верхней части третьей зоны реакции обеспечивает ряд преимуществ в общей работе способа крекинга в водородной среде по данному изобретению. Одно из таких преимуществ заключается в том, что это обеспечивает большую гибкость в работе способа крекинга в водородной среде по данному изобретению для селективного получения дизельного продукта высокого качества. Ее достигают благодаря управлению температуры крекинга в водородной среде в пределах нижнего слоя второго катализатора крекинга в водородной среде в нижней части третьей зоны реакции. Верхний слой, который содержит второй катализатор предварительной обработки, заполняет часть третьей зоны реакции катализатором, не имеющим или имеющим незначительную функцию крекинга в водородной среде, что приводит к уменьшению общего количества катализатора крекинга в водородной среде, содержащегося в третьем реакторе, и обеспечивает меньшую степень крекинга в водородной среде, чем та, которая была бы обеспечена с корпусом реактора, полным катализатора крекинга в водородной среде. Это уменьшение степени крекинга в водородной среде необходимо по причине переработки легких газойлевых исходных материалов, как определено в данном документе, для селективного получения дизельного продукта вместо легких бензиновых и керосиновых продуктов.

[0040] Другое преимущество размещения второго катализатора предварительной обработки в третьей зоне реакции в качестве верхнего слоя заключается в том, что он обеспечивает гидрогенизацию органических соединений серы и органических соединений азота, которые не были гидрогенизированы на первом этапе способа, и которые остаются в первой сепараторной жидкости. Гидрогенизация этих соединений дает небольшие количества аммиака и сульфида водорода. Аммиак имеет склонность к подавлению активности крекинга в водородной среде второго катализатора крекинга в водородной среде и обеспечивает лучший выход дизельного топлива.

[0041] Общий объем третьей зоны реакции, образованной корпусом третьего реактора, включает в себя объем верхнего слоя второго катализатора предварительной обработки и объем нижнего слоя второго катализатора крекинга в водородной среде. Для достижения преимуществ от пакетного расположения слоев отношение объема верхнего слоя к объему нижнего слоя в третьей зоне реакции должно находиться в диапазоне от 0,1:1 до 1,5:1. Предпочтительно это объемное соотношение находится в диапазоне от 0,2:1 до 1,2:1, а наиболее предпочтительно отношение объема верхнего слоя к объему нижнего слоя находится в диапазоне от 0,5:1 до 1:1. Объем каждого слоя катализатора можно представить площадью поперечного сечения слоя катализатора, умноженной на высоту слоя катализатора.

[0042] Второй катализатор предварительной обработан представляет собой любой известный катализатор гидроочистки, который надлежащим образом обеспечивает гидродесульфуризацию и гидроденитрогенизацию первой сепараторной жидкости в соответствии с данным изобретением. Второй катализатор предварительной обработки может быть таким же, как первый катализатор предварительной обработки, описанный выше, или подобным ему, и может содержать неорганический оксидный вспомогательный материал, такой как глинозем, кремнезем и алюмосиликат, а также металлический компонент гидрогенизации. Металлический компонент гидрогенизации может представлять собой либо никель, либо кобальт, который может сочетаться или не сочетаться с молибденом или вольфрамом, либо с ними обоими. Никелевый или кобальтовый металлический компонент присутствует во втором катализаторе предварительной обработки в концентрации в диапазоне от 1 до 20 процентов по массе от оксида и общей массы катализатора, и молибденовый или вольфрамовый компонент, если он есть, присутствует в концентрации в диапазоне от 1 до 20 процентов по массе от оксида и общей массы катализатора.

[0043] Реакцией крекинга в пределах нижнего слоя дополнительно управляют путем введения газа для охлаждения катализатора пониженной температуры в третью зону реакции для управления температурой реакции крекинга в пределах нижнего слоя. Газ для охлаждения катализатора содержит газообразный водород и имеет температуру значительно ниже температуры в пределах третьей зоны реакции, и в частности, в пределах ее нижнего слоя. Управлению селективностью для дизельного топлива реакции крекинга способствует управление температурой крекинга в пределах нижнего слоя.

[0044] Дополнительного управления температурой в пределах нижнего слоя третьей зоны реакции для управления селективностью для дизельного топлива реакции крекинга в нем достигают путем добавления в первую сепараторную жидкость азотосодержащего соединения, выбранного из группы, состоящей из аммиака и органических аминных соединений, способных превращаться в аммиак при условиях в пределах третьей зоны реакции. Органические аминные соединения предпочтительно выбирают из первичных, вторичных и третичных алкиламинов, содержащих от одного до 15 атомов углерода в молекуле. Один не имеющий ограничительного характера пример подходящего алкиламина представляет собой трибутиламин. В первую сепараторную жидкость добавляют такое количество азотсодержащего соединения, чтобы обеспечить концентрацию азота в углеводороде первой сепараторной жидкости в диапазоне от 1 до 1000 ppmw, предпочтительно от 5 до 500 ppmw, и наиболее предпочтительно от 10 до 200 ppmw.

[0045] В варианте реализации способа крекинга в водородной среде по данному изобретению селективность для дизельного топлива и качество продукта можно улучшить путем использования катализатора специального состава в качестве второго катализатора крекинга в водородной среде нижнего слоя третьего реактора. В этом варианте реализации изобретения второй катализатор крекинга в водородной среде содержит менее 50% масс. аморфного глинозема, более 30% масс. кристаллического цеолита и каталитический металлический компонент. Цеолитовый и каталитический металлический компоненты второго катализатора крекинга в водородной среде могут быть такими же, как и упомянутые выше в отношении первого катализатора крекинга в водородной среде.

[0046] Условия реакции в пределах третьей зоны реакции включают температуру третьего реактора в диапазоне от около 550 °F (288 °C) до около 850 °F (454 °C) и давление третьего реактора в диапазоне от около 1400 фунтов на квадратный дюйм (9652,66 кПа) до 2000 фунтов на квадратный дюйм (13789,51 кПа). Часовая объемная скорость жидкости (ЧОСЖ) на основании объема второго катализатора крекинга в водородной среде находится в диапазоне от около 0,1 час-1 до 10 час-1. Количество водорода, смешиваемого с первой сепараторной жидкостью, находится в диапазоне от около 500 до около 8000 стандартных кубических футов на баррель (0,09-1,43 м3 на литр) первой сепараторной жидкости, вводимой в третью зону реакции. Условия реакции в третьей зоне реакции контролируют для получения желаемого качества и выхода дизельного продукта.

[0047] Третий выходящий поток реактора получают из третьей зоны реакции и вводят во вторую зону разделения, образованную второй сепараторной емкостью. Вторая сепараторная емкость обеспечивает средства разделения третьего выходящего потока реактора на второй сепараторный пар, который содержит газообразный водород в качестве основной части второго сепараторного пара, и вторую сепараторную жидкость. Вторая зона разделения работает в условиях высокого давления, которое предпочтительно приближается к рабочему давлению третьей зоны реакции. Как правило, разделение фаз во второй зоне разделения представляет собой одноступенчатое гравитационное разделение парообразной и жидкой фаз.

[0048] Вторую сепараторную жидкость вводят в главную ректификационную колонну, обеспечивающую средства дистилляционного разделения второй сепараторной жидкости с получением тяжелого кубового продукта и одного или большего количества продуктов, которые включают конечный дизельный продукт способа по данному изобретению. Другие возможные потоки продуктов из главной ректификационной колонны могут включать головной продукт, содержащий легкие парафины, бензиновый продукт и керосиновый продукт. Керосиновый продукт характеризуется как имеющий максимальную T(10) 205 °C (401 °F) и максимальную точку конца кипения 300 °C (572 °F). Бензиновый продукт может содержать углеводороды, имеющие температуру кипения в диапазоне от около 40 °C (104 °F) до 220 °C (428 °F). Главная ректификационная колонна может представлять собой любое оборудование или конструкцию, известную специалистам в области дистилляции или проектируемую ими.

[0049] В варианте реализации способа кубовой продукт главной ректификационной колонны содержит главным образом углеводороды, имеющие температуру кипения более 371 °C (700 °C), и его возвращают в качестве исходного материала который вводят в третью зону реакции. Хотя предпочтительно возвращать тяжелый кубовой продукт в третий реактор, в альтернативном варианте его можно возвращать и вводить в первую зону разделения или первую часть кубового продукта можно возвращать в качестве исходного материала в третий реактор, а вторую часть кубового продукта можно возвращать в качестве исходного материала в первый сепаратор. В другом варианте реализации способа тяжелый кубовой продукт можно возвращать в качестве исходного материала во второй реактор или часть тяжелого кубового продукта можно возвращать в качестве исходного материала во вторую зону реакции, а остальную часть тяжелого кубового продукта возвращать в третью зону реакции.

[0050] Фигура представляет блок-схему способа по одному варианту реализации двухступенчатого способа 10 крекинга в водородной среде по данному изобретению, который представлен для иллюстрации. В двухступенчатом способе 10 крекинга в водородной среде легкий газойлевый исходный материал, проходящий через линию 12, смешивают с газообразным водородом, который вводят в легкий газойлевый исходный материал посредством линии 14. Смесь легкого газойлевого исходного материала и газообразного водорода пропускают по линии 22 и вводят в первую зону 16 реакции, которая образована первым реактором 18 и содержит первый катализатор 20 предварительной обработки.

[0051] Первая зона 16 реакции работает при подходящих условиях реакции гидроочистки, предоставляя первый выходящий поток реактора, который проходит из первой зоны 16 реакции по линии 24 и поступает во вторую зону 26 реакции. Вторая зона 26 реакции образована вторым реактором 28, который содержит первый катализатор 30 крекинга в водородной среде. В варианте реализации двухступенчатого способа 10 крекинга в водородной среде азотосодержащее соединение пропускают по линии 29 и смешивают с первым выходящим потоком реактора, проходящим через линию 24, для введения во вторую зону 26 реакции, где оно выполняет функции модификатора активности крекинга первого катализатора 30 крекинга в водородной среде, способствуя селективности для дизельного топлива.

[0052] Вторая зона 26 реакции работает при условиях крекинга в водородной среде, подходящих для обеспечения желаемого превращения первого выходящего потока реактора с получением второго выходящего потока реактора. Второй выходящий поток реактора проходит из второй зоны 26 реакции по линии 34 и смешивается с промывочной водой, которая проходит по линии 36 в систему 38 мокрой очистки. Система 38 мокрой очистки содержит сепараторную емкость 40, которая образует зону 42 разделения. Сепараторная емкость 40 обеспечивает средства разделения смеси промывочной воды и второго выходящего потока реактора для получения второго выходящего потока реактора, очищенного от аммиака и сульфида водорода, и водной фазы, содержащей отделенные аммиак и сульфид водорода. Водная фаза, содержащая аммиак и сульфид водорода, проходит из системы 38 мокрой очистки и зоны 42 разделения через линию 44.

[0053] Очищенный второй выходящий поток реактора проходит из зоны 42 разделения через линию 48 и поступает в первую зону 50 разделения. Первый сепаратор 52 образует первую зону 50 разделения и обеспечивает средства для разделения очищенного второго выходящего потока реактора на первый сепараторный пар и первую сепараторную жидкость.

[0054] Первый сепараторный пар проходит из первой зоны 50 разделения по линии 54, а первая сепараторная жидкость проходит из первой зоны 50 разделения через линию 56 и поступает в третью зону 58 реакции. Азотсодержащее соединение, проходящее через линию 59, смешивают с первой сепараторной жидкостью перед ее введением в третью зону 58 реакции. Третий реактор 60 образует третью зону 58 реакции, имеющую верхнюю часть 62 и нижнюю часть 64. Верхняя часть 62 содержит верхний слой 68, содержащий второй катализатор 70 предварительной обработки, и нижний слой 72, содержащий второй катализатор 74 крекинга в водородной среде. Третья зона 58 реакции работает при условиях реакции, подходящих для обеспечения желаемого выхода и качества конечного дизельного продукта двухступенчатого способа 10 крекинга в водородной среде.

[0055] Температурными условиями реакции крекинга в водородной среде в пределах нижнего слоя 72 можно дополнительно управлять путем пропускания газа для охлаждения катализатора, содержащего водород, через линию 75 и его введения в третью зону 58 реакции. Управление температурой реакции нижнего слоя 72 обеспечивает дополнительное управление селективностью для дизельного топлива реакции крекинга.

[0056] Третий выходящий поток реактора проходит из третьей зоны 58 реакции через линию 76 и поступает во вторую зону 78 разделения, которая образована вторым сепаратором 80. Второй сепаратор 80 обеспечивает средства разделения третьего выходящего потока реактора на второй сепараторный пар и вторую сепараторную жидкость. Второй сепараторный пар проходит из второй зоны 78 разделения по линии 82, а вторая сепараторная жидкость проходит из второй зоны 78 разделения через линию 84 в главную ректификационную колонну 88.

[0057] Вторую сепараторную жидкость вводят в качестве исходного материала в главную ректификационную колонну 88. Главная ректификационная колонна 88 обеспечивает средства дистилляции второй сепараторной жидкости для получения тяжелого кубового продукта и одного или большего количества других продуктов, которые включают конечный дизельный продукт двухступенчатого способа 10 крекинга в водородной среде. Дизельный продукт извлекают и пропускают из зоны 90 дистилляции через линию 92. Другие продукты, такие как керосин, бензин и легкие углеводороды можно извлекать и пропускать из зоны 90 дистилляции, соответственно, через линии 94, 96 и 98.

[0058] Тяжелый кубовой продукт проходит из зоны 90 дистилляции главной ректификационной колонны 88 через линию 100 и поступает в качестве исходного материала в третью зону 58 реакции третьего реактора 60. В другом варианте реализации изобретения тяжелый кубовой продукт можно вводить по линии 24 во вторую зону 26 реакции или первую часть тяжелого кубового продукта можно вводить по линии 24 во вторую зону 26 реакции, а вторую часть тяжелого кубового продукта вводить по линии 56 в третью зону 58 реакции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КРЕКИНГА В ВОДОРОДНОЙ СРЕДЕ ДЛЯ ПОЛУЧЕНИЯ СРЕДНЕГО ДИСТИЛЛЯТА ИЗ ЛЕГКИХ УГЛЕВОДОРОДНЫХ ИСХОДНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2796569C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА ИЗ ПОТОКА УГЛЕВОДОРОДОВ | 2017 |

|

RU2703724C1 |

| КОНФИГУРАЦИЯ ПРОИЗВОДСТВА ОЛЕФИНОВ | 2020 |

|

RU2793939C1 |

| СПОСОБ ОЛИГОМЕРИЗАЦИИ БЕНЗИНА БЕЗ ДОПОЛНИТЕЛЬНОГО ОБЛАГОРАЖИВАНИЯ | 2013 |

|

RU2639160C2 |

| СПОСОБ РАЗДЕЛЕНИЯ С ПОМОЩЬЮ МОДИФИЦИРОВАННОЙ СИСТЕМЫ ГОРЯЧЕГО СЕПАРАТОРА ПОВЫШЕННОЙ ПРОИЗВОДИТЕЛЬНОСТИ | 2013 |

|

RU2604740C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА | 2013 |

|

RU2625802C2 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПРОИЗВОДСТВА СВЕРХНИЗКОСЕРНИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА И НИЗКОСЕРНИСТОГО КОТЕЛЬНОГО ТОПЛИВА | 2006 |

|

RU2412977C2 |

| ОБЪЕДИНЕННЫЕ УСТАНОВКИ ПИРОЛИЗА И ГИДРОКРЕКИНГА ДЛЯ ПРЕВРАЩЕНИЯ СЫРОЙ НЕФТИ В ХИМИЧЕСКИЕ ПРОДУКТЫ | 2018 |

|

RU2816315C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГИДРОИЗОМЕРИЗАЦИИ ГИДРОПЕРЕРАБОТАННОГО ПОТОКА ЖИДКОСТИ | 2018 |

|

RU2741014C1 |

| СПОСОБ ГИДРОКРЕКИНГА | 2007 |

|

RU2405024C2 |

Изобретение касается способа крекинга в водородной среде для превращения легких газойлевых исходных материалов с получением дизельного продукта, включающего введение указанного легкого газойлевого исходного материала в первую зону реакции, образованную первым реактором и содержащую первый катализатор предварительной обработки с получением первого выходящего потока реактора, и введение его во вторую зону реакции, образованную вторым реактором и содержащую первый катализатор крекинга в водородной среде, получение из указанной второй зоны реакции второго выходящего потока реактора; смешивание второго выходящего потока реактора с промывочной водой для удаления по меньшей мере части аммиака и сульфида водорода и введение очищенного второго выходящего потока реактора в первую зону разделения, из которой первая сепараторная жидкость вводится в третью зону реакции, образованную третьим реактором, причем внутри третьей зоны реакции содержится верхний слой, имеющий объем верхнего слоя и содержащий второй катализатор предварительной обработки, и нижний слой, имеющий объем верхнего слоя и содержащий второй катализатор крекинга в водородной среде. Получение из указанной третьей зоны реакции третьего выходящего потока реактора и введение его во вторую зону разделения, образованную второй сепараторной емкостью, обеспечивающей средства разделения указанного третьего выходящего потока реактора на второй сепараторный пар и вторую сепараторную жидкость, которую вводят в главную ректификационную колонну, обеспечивающую дистилляционное разделение указанной второй сепараторной жидкости с получением по меньшей мере кубового продукта и другого продукта. Технический результат - получение дизельного топлива высокого качества со сверхнизким содержанием серы. 4 з.п. ф-лы, 1 ил.

1. Способ крекинга в водородной среде для превращения легких газойлевых исходных материалов с получением дизельного продукта, включающий:

введение указанного легкого газойлевого исходного материала, имеющего начальную температуру кипения более около 135°C (275°F) и конечную температуру кипения менее около 440°C (824°F), в первую зону реакции, образованную первым реактором и содержащую первый катализатор предварительной обработки, содержащий неорганический оксидный поддерживающий материал и гидрогенизационный металлический компонент;

получение из указанной первой зоны реакции первого выходящего потока реактора;

введение указанного первого выходящего потока во вторую зону реакции, образованную вторым реактором и содержащую первый катализатор крекинга в водородной среде, где первый катализатор крекинга содержит цеолитовый компонент, неорганический оксидный компонент и гидрогенизационный компонент;

получение из указанной второй зоны реакции второго выходящего потока реактора;

смешивание второго выходящего потока реактора с промывочной водой для удаления по меньшей мере части аммиака и сульфида водорода, содержащихся во втором выходящем потоке реактора, и разделение водной фазы, содержащей удаленные аммиак и сульфид водорода и очищенный второй выходящий поток реактора;

введение указанного очищенного второго выходящего потока реактора в первую зону разделения, образованную первой сепараторной емкостью, обеспечивающей средства разделения указанного очищенного второго выходящего потока реактора на первый сепараторный пар и первую сепараторную жидкость;

введение указанной первой сепараторной жидкости в третью зону реакции, образованную третьим реактором, причем внутри третьей зоны реакции содержится верхний слой, имеющий объем верхнего слоя и содержащий второй катализатор предварительной обработки, и нижний слой, имеющий объем верхнего слоя и содержащий второй катализатор крекинга в водородной среде;

где второй катализатор предварительной обработки содержит неорганический оксидный поддерживающий материал и гидрогенизационный металлический компонент,

где указанный второй катализатор крекинга содержит менее 50% масс. аморфного глинозема, более 30% масс. кристаллического цеолита и каталитический металлический компонент, и

где отношение объема верхнего слоя к объему нижнего слоя находится в диапазоне от 0,1:1 до 1,5:1;

смешивание с указанной первой сепараторной жидкостью эффективного количества азотсодержащего соединения для модификации активности крекинга указанного второго катализатора крекинга указанного нижнего слоя в пределах указанной третьей зоны реакции для увеличения его селективности для дизельного топлива;

получение из указанной третьей зоны реакции третьего выходящего потока реактора;

введение указанного третьего выходящего потока реактора во вторую зону разделения, образованную второй сепараторной емкостью, обеспечивающей средства разделения указанного третьего выходящего потока реактора на второй сепараторный пар и вторую сепараторную жидкость; и

введение указанной второй сепараторной жидкости в главную ректификационную колонну, обеспечивающую дистилляционное разделение указанной второй сепараторной жидкости с получением по меньшей мере кубового продукта и другого продукта, включая дизельный продукт, имеющий начальную температуру кипения от 125°C (257°F) до 150°C (302°F) и конечную температуру кипения от 370°C (698°F) до 400°C (752°F); и

возвращение части тяжелого кубового продукта в качестве исходного материала во вторую зону реакции.

2. Способ крекинга в водородной среде по п. 1, дополнительно включающий:

введение указанного кубового продукта в указанную третью зону реакции, или во вторую зону разделения, или в обе эти зоны.

3. Способ крекинга в водородной среде по п. 1, дополнительно включающий:

смешивание с указанным первым выходящим потоком реактора эффективного количества азотсодержащего соединения для модификации активности крекинга указанного первого катализатора крекинга в водородной среде в пределах указанной второй зоны реакции для увеличения его селективности для дизельного топлива.

4. Способ крекинга в водородной среде по п. 1, дополнительно включающий:

введение газа для охлаждения катализатора в указанную третью зону реакции для управления селективностью для дизельного топлива реакции крекинга путем управления температурой крекинга в пределах указанного нижнего слоя указанной третьей зоны реакции.

5. Способ крекинга в водородной среде по п. 1, отличающийся тем, что указанный легкий газойлевый исходный материал характеризуется как имеющий Т90 менее 427°C (800°F), содержание азота в диапазоне от 500 до 10000 ppmw и содержание серы в диапазоне от 0,01 до 5% масс.

| US 3726788 A1, 10.04.1973 | |||

| US 20030085154 A1, 08.05.2003 | |||

| US 3816296 A1, 11.06.1974 | |||

| US 20070084751 A1, 19.04.2007 | |||

| US 20130264246 A1, 10.10.2013 | |||

| US 20090100746 A1, 23.04.2009 | |||

| ГИДРИРОВАНИЕ СРЕДНЕГО ДИСТИЛЛЯТА В ПРОТИВОТОЧНОМ РЕАКТОРЕ | 2004 |

|

RU2304609C2 |

Авторы

Даты

2023-05-25—Публикация

2019-05-22—Подача