Данное изобретение касается устройства для плазменной обработки для проведения плазменного диэлектрического барьерного разряда на подлежащей обработке поверхности, которое содержит плоский электродный блок, имеющий сторону обработки, и управляющий блок, который по меньшей мере на один электрод электродного блока подает высоковольтный переменный потенциал для мощности, необходимой для получения плазмы между указанным по меньшей мере одним электродом и противоэлектродом, создающим опорный потенциал, причем указанный по меньшей мере один электрод, получающий указанный высоковольтный переменный потенциал, по меньшей мере со стороны обработки экранирован плоским диэлектриком, и причем плоский электродный блок выполнен с возможностью уменьшения размеров своей поверхности прилегания на подлежащей обработке поверхности для корректировки под размеры подлежащей обработке поверхности.

Данное изобретение касается, далее, способа корректировки размера поверхности прилегания имеющего сторону обработки плоского электродного блока устройства для плазменной обработки для проведения плазменного диэлектрического барьерного разряда на подлежащей обработке поверхности под размеры подлежащей обработке поверхности, причем на указанный по меньшей мере один электрод электродного блока управляющий блок подает высоковольтный переменный потенциал для мощности, требуемой для получения плазмы между указанным по меньшей мере одним электродом и противоэлектродом, создающим опорный потенциал, причем указанный по меньшей мере один электрод, получающий указанный высоковольтный переменный потенциал, по меньшей мере со стороны обработки экранирован плоским диэлектриком, и причем указанную поверхность прилегания электродного блока уменьшают для корректировки под размеры подлежащей обработке поверхности.

Устройства для плазменной обработки для проведения плазменного диэлектрического барьерного разряда на подлежащей обработке поверхности известны в многочисленных вариантах осуществления. При этом предпосылкой для образования плазмы на подлежащей обработке поверхности является подача высоковольтного переменного потенциала на по меньшей мере один электрод электродного блока устройства для плазменной обработки. Электродный блок при этом может иметь один или несколько электродов, на которые подается потенциал переменного напряжения, причем либо предусмотрен заземляющий электрод, либо подлежащая обработке поверхность служит в качестве противоэлектрода, если материал подлежащей обработке поверхности обладает достаточной проводимостью. Примером противоэлектрода, образующего опорный потенциал, является обработка на теле человека или животного, который при необходимости в качестве «плавающего» противоэлектрода образует лишь слегка флуктуирующий опорный потенциал.

Если сам электродный блок содержит противоэлектрод, имеющий опорный потенциал, то между указанным по меньшей мере одним электродом, управляемым указанным высоковольтным переменным потенциалом, и противоэлектродом возникает переменное поле, которое приводит к плазмообразованию на поверхности электродного блока. Осуществляемая таким образом плазменная обработка менее интенсивна, чем при использовании подлежащей обработке поверхности в качестве противоэлектрода.

Давно известно выполнение электродных блоков плоскими для обеспечения возможности обработки большой поверхности, причем такой электродный блок поверхностью прилегания может прилегать непосредственно к подлежащей обработке поверхности. Эта поверхность прилегания при этом может быть снабжена дистанцирующими элементами, чтобы между подлежащей обработке поверхностью и экранирующим электрод диэлектриком задавать газовое пространство, соответственно, воздушное пространство для образования плазмы.

По производственным причинам неэкономично выпускать электродные блоки в большом диапазоне размеров, чтобы обеспечить хорошее согласование размера электродного блока и его поверхности прилегания с максимально возможным количеством размеров подлежащей обработке поверхности. Эта проблема возникает, в частности, тогда, когда указанная подлежащая обработке поверхность представляет собой раневую поверхность на живом теле, так как эта раневая поверхность может иметь самые различные размеры.

Из заявки DE 10 2014 220 488 A1 известно подключение различных электродных блоков к прибору управления устройства для плазменной обработки. При этом можно снабдить этот электродный блок чипом, в памяти которого сохранены электрические сигналы, необходимые для этого электродного блока - и при необходимости для особых случаев применения. При этом может также приниматься во внимание и соответствующий размер изготовленного электродного блока. Однако, это подразумевает, что электродные блоки предварительно производятся различных размеров, вследствие чего возникают вышеупомянутые недостатки.

Для устранения этих недостатков уже были предложены электродные блоки, поверхность прилегания у которых могла уменьшаться для корректировки к соответствующей подлежащей обработке поверхности. Из патента EP 2 723 447 B1 известен электродный блок, который состоит из спиралеобразно скрученной узкой полосы, в которой в продольном направлении этой полосы проходит по меньшей мере один электрод. Уменьшение при этом, по существу, кругообразной поверхности прилегания достигается за счет укорочения этой спиралеобразно скрученной полосы путем отрезания части длины полосы, образующей внешний виток (внешние витки). Безопасный контакт с оставшимся электродным блоком осуществляется на обрезанном конце. Подобное устройство известно из заявки DE 10 2017 104 852 A1, согласно которой спиралеобразная полоса может образовывать квадратный или прямоугольный электродный блок и может быть снабжена заданными местами разрушения, в которых укорочение длины полосы возможно путем отрывания. Здесь тоже имеется защищенное от касания контактирование с полосой в месте отрыва.

Проблема уменьшаемых электродных блоков заключается в том, что корректировка мощности на единицу поверхности после уменьшения поверхности прилегания электродного блока должна осуществляться вручную и зависит от опыта оператора.

Поэтому в основу данного изобретения положена задача обеспечения улучшенной корректировки мощности на единицу поверхности также и в уменьшаемых электродных блоках.

Для решения этой задачи, согласно изобретению, предложено устройство для плазменной обработки упомянутого вначале рода, характеризующееся тем, что управляющий блок имеет устройство для определения размера корректируемой поверхности прилегания и управляющее устройство для регулировки мощности, подаваемой на указанный по меньшей мере один электрод, в зависимости от установленного размера поверхности прилегания.

Поставленная задача решается, далее, посредством способа упомянутого вначале рода, который характеризуется тем, что с помощью управляющего блока определяется размер уменьшенной поверхности, и в соответствии с этим мощность, подаваемая на указанный по меньшей мере один электрод, регулируется в зависимости от установленного размера поверхности прилегания.

Согласно изобретению, предусмотрено, тем самым, механически уменьшать поверхность прилегания электродного блока для корректировки под размеры подлежащей обработке поверхности и затем предусмотреть корректировку электрической мощности, подаваемой с помощью управляющего блока на электродный блок, соответственно этой уменьшенной поверхности. Для этого указанный управляющий блок выполнен с устройством для определения размера корректируемой поверхности прилегания и с управляющим устройством для регулировки соответствующей мощности, подаваемой на указанный по меньшей мере один электрод, так что корректировка электрической мощности, необходимой для получения плазмы, под имеющуюся теперь поверхность прилегания электродного блока возможна таким образом, что мощность плазмы на единицу поверхности для всех установленных поверхностей прилегания будет примерно одинакова. Таким образом можно воспрепятствовать тому, что из-за недостаточной электрической мощности не удастся получить эффективную плазму, или из-за слишком мощной плазмы возникнут повреждения на подлежащей обработке поверхности, что, в частности, могло бы привести к болезненным последствиям на поверхностях тела.

Указанный управляющий блок предпочтительно выполнен и оборудован так, что определение размера поверхности прилегания электродного блока происходит после того, как электродный блок соединен с управляющим блоком, в частности, подключен к управляющему блоку в работоспособном виде.

Определение размера поверхности прилегания может осуществляться несколькими способами, причем под поверхностью прилегания всегда понимается эффективная поверхность прилегания электродного блока.

Если плоский электродный блок выполнен в виде полосы с по меньшей мере одним проходящим в продольном направлении между первым концом и вторым концом электродом заданной ширины, так что длина полосы образует размер поверхности прилегания, то, согласно изобретению, указанное устройство для определения размера поверхности прилегания может представлять собой детектирующее устройство для длины полосы. В этом случае управляющий блок может выдавать на электрод электрический испытательный сигнал, который может вводиться в электрод максимально без потерь на первом конце и отражаться на другом конце, на втором конце. Таким образом на электроде на волну, введенную с заданной частотой, наложилась соответствующая отраженная волна. По изменению частоты испытательного сигнала теперь можно установить, когда введенный сигнал затухнет вследствие наложения на него отраженного сигнала. При выбранной подходящим образом большой длине волны на выходе повышение частоты вело бы к укорочению длины волны, так что первое ослабление сигнала представляет собой меру длины образующей электродный блок полосы, если известна частота и, соответственно, длина волны, так как в первый раз это ослабление происходит тогда, когда длина полосы соответствует четверти длины волны (?/4). Таким образом, управляющему устройству требуется частотный генератор, с помощью которого может непрерывно регулироваться частота, соответственно, длина волны. Далее, необходим также детектор для электрического сигнала, чтобы фиксировать указанное (первое) ослабление. В управляющем блоке должна считываться указанная частота или указанная длина волны, на которой произошло ослабление. В соответствии с установленной длиной полосы и, тем самым, с установленным размером поверхности прилегания электрические параметры могут регулироваться, чтобы добиться максимально постоянной мощности на единицу поверхности для образования плазмы.

Альтернативно, начиная от управляющего устройства, можно зафиксировать уменьшенный электродный блок с помощью камеры и посредством соответствующего дешифрирования снимков определить размер уменьшенного электродного блока, а после этого установить подаваемую управляющим блоком мощность.

Если электродный блок состоит из множества участков с электродами одинаковой конструкции, между которыми имеются линии заданного разделения, так что уменьшение поверхности прилегания происходит путем отделения одного или нескольких участков, то эти участки могут быть снабжены различным кодированием, которое может считываться управляющим блоком с помощью считывающего детектора. Путем распознавания кодирования того участка оставшегося электродного блока, от которого были отделены один или несколько участков, в таком случае можно непосредственно установить размер оставшегося электродного блока и применить для настройки электродного блока. При этом указанное кодирование может быть образовано в любой форме, например, механически - в форме возвышений или углублений, оптически - в форме штрих-кода, QR-кода и т.п., магнитно - с постоянным магнитом, или электронно. Для электронного образования возможно, в частности, применение транспондеров в этих участках.

Данное изобретение для лучшего понимания будет рассмотрено более подробно ниже на примерах осуществления, которые представлены на чертежах, и которые никак не ограничивают объем притязаний. На чертежах показано следующее.

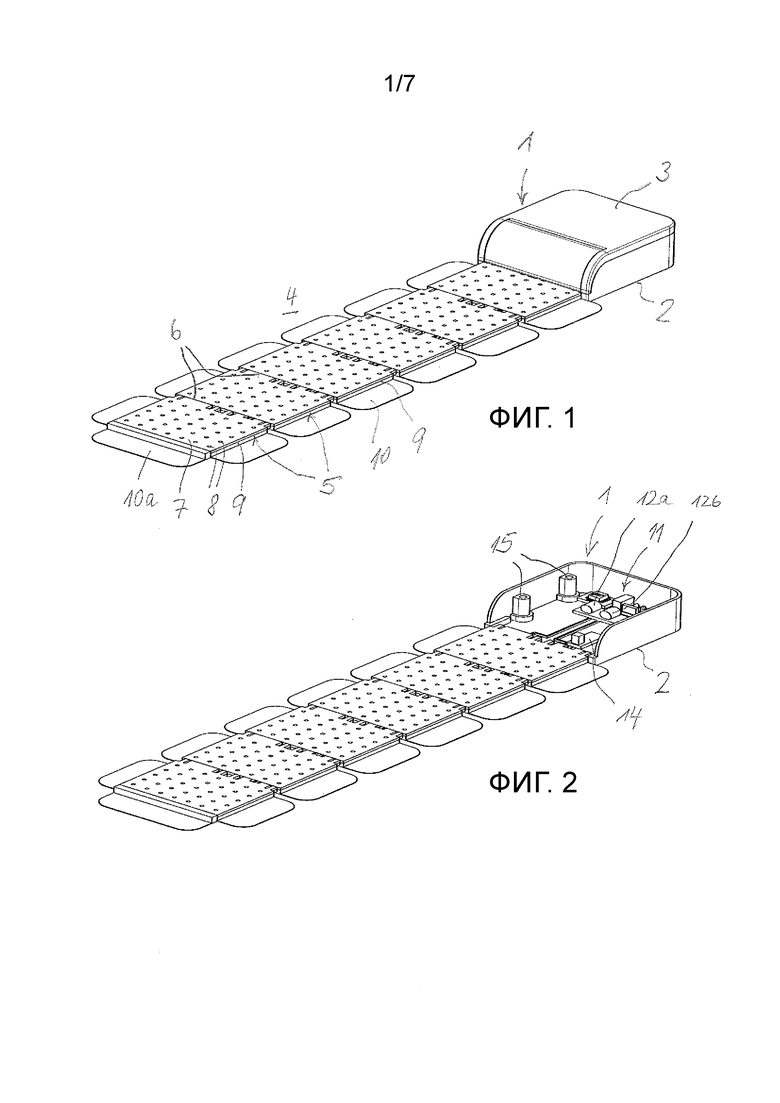

Фиг. 1 изображение в перспективе образованного из нескольких одинаковых участков электродного блока с подключенным корпусом, в котором находятся источник питания и управляющий блок,

Фиг. 2 изображение по Фиг. 1 со снятой верхней частью корпуса,

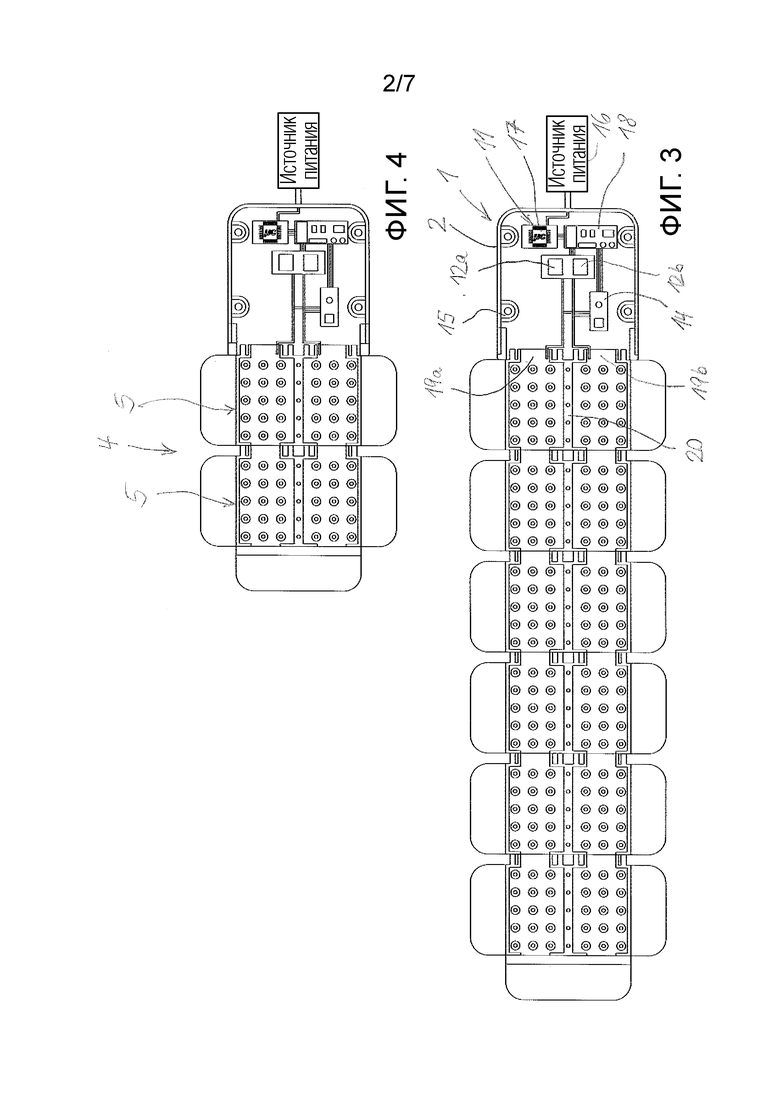

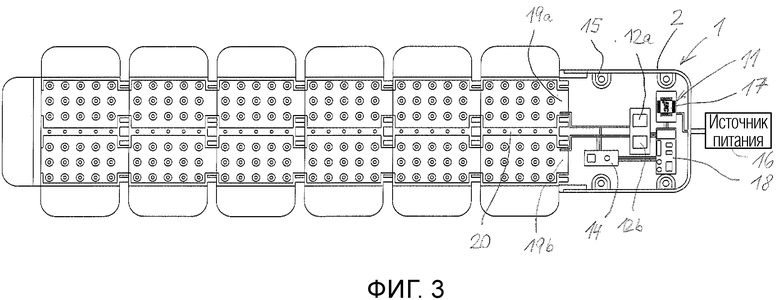

Фиг. 3 вид сверху устройства по Фиг. 2,

Фиг. 4 вид сверху по Фиг. 3 устройства, в котором к корпусу подключен (дополнительно) укороченный электродный блок,

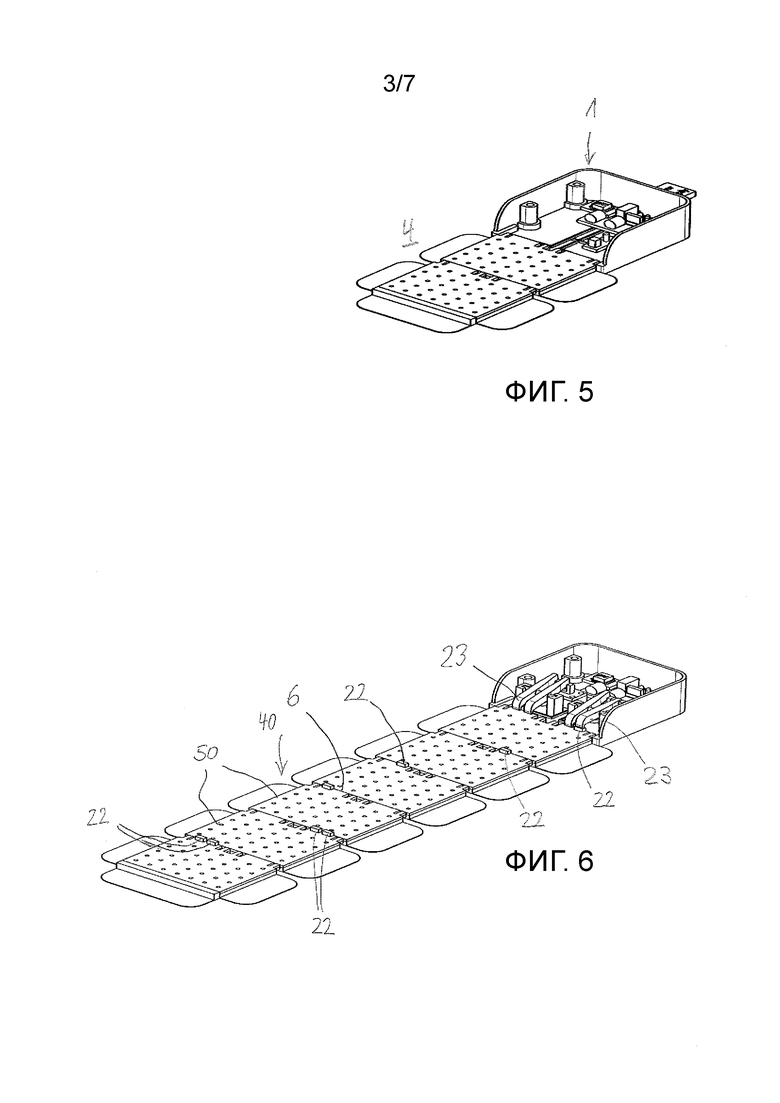

Фиг. 5 изображение в перспективе по Фиг. 2 для укороченного электродного блока,

Фиг. 6 изображение в перспективе аналогично Фиг. 2 для второго варианта выполнения, при котором участки электродного блока имеют различное механическое кодирование,

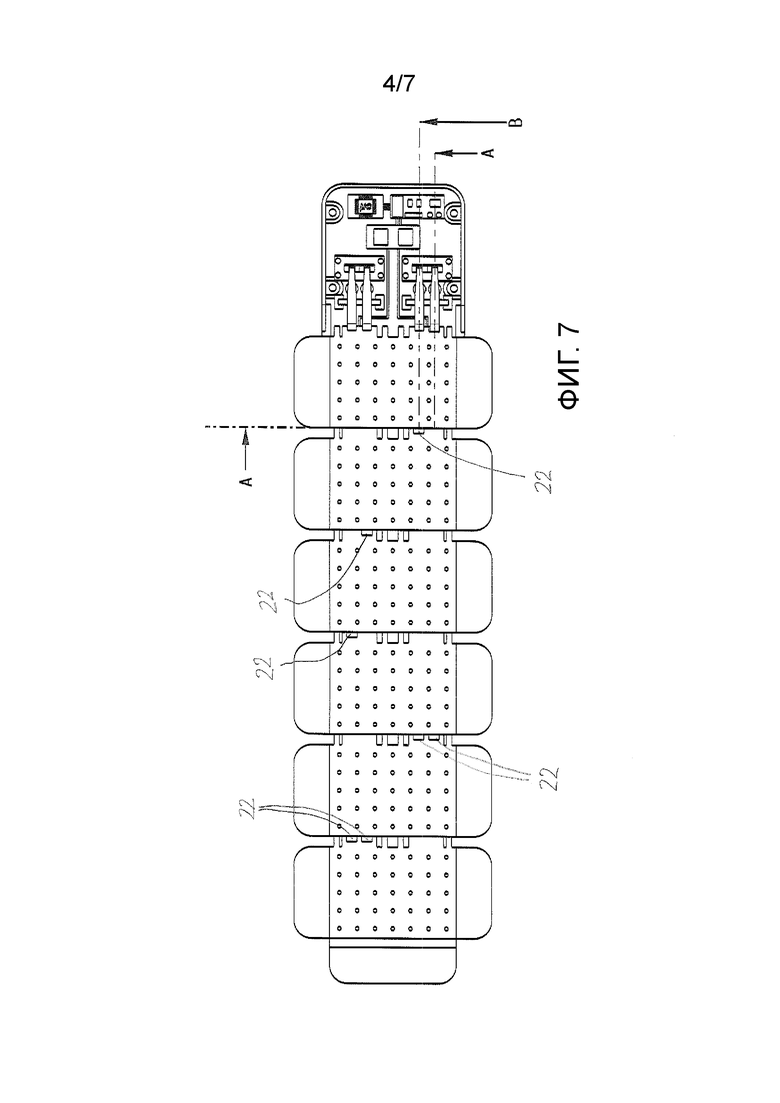

Фиг. 7 вид сверху устройства по Фиг. 6,

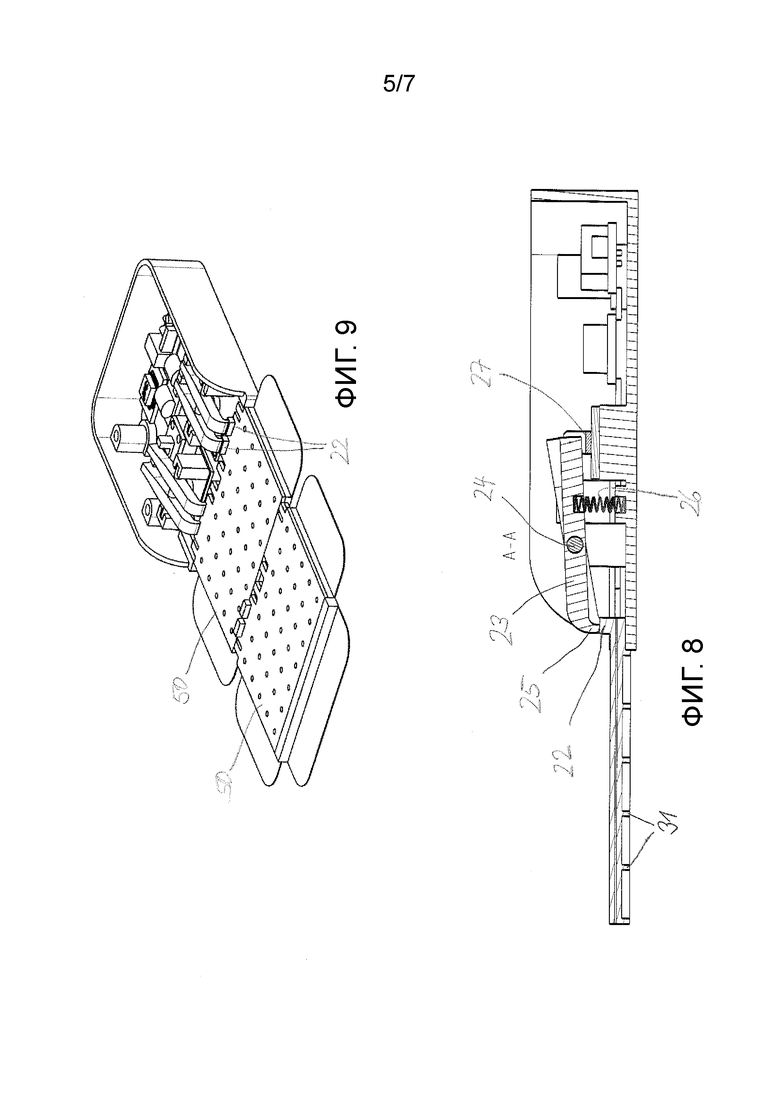

Фиг. 8 сечение по линии A-A на Фиг. 7,

Фиг. 9 изображение в перспективе аналогично Фиг. 5 для второго варианта выполнения,

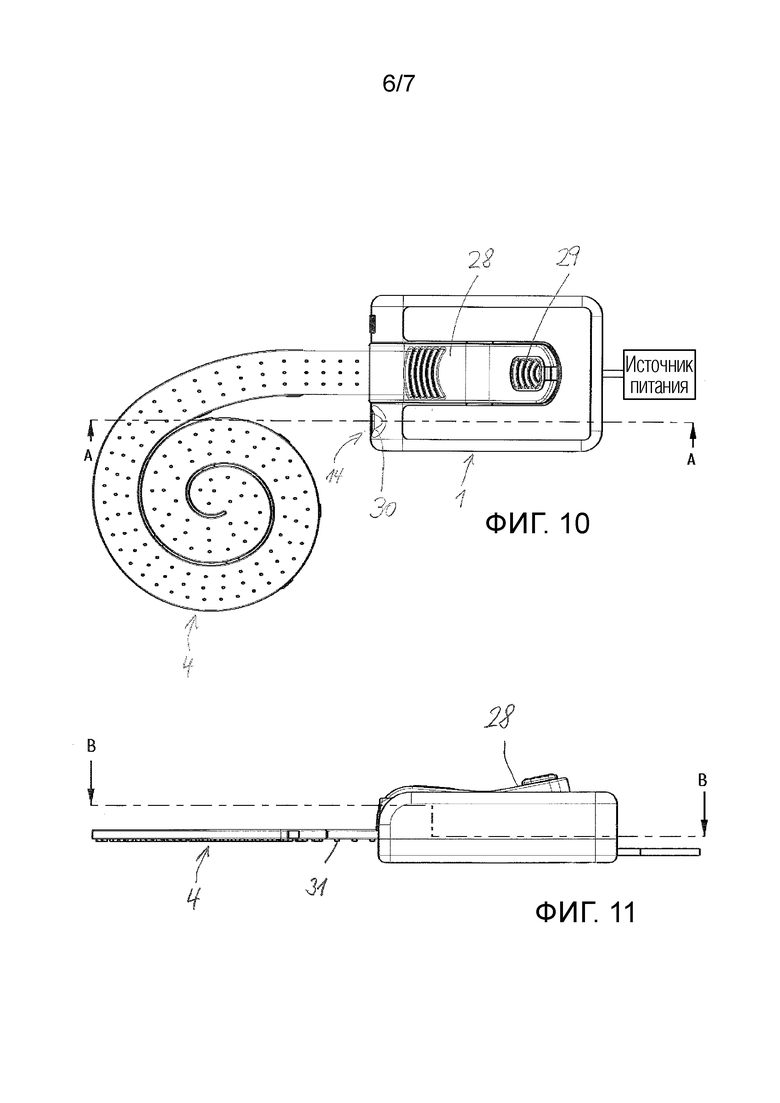

Фиг. 10 вид сверху корпуса, к которому подключен электродный блок, образованный из спиралеобразно смотанной полосы,

Фиг. 11 вид сбоку устройства по Фиг. 10,

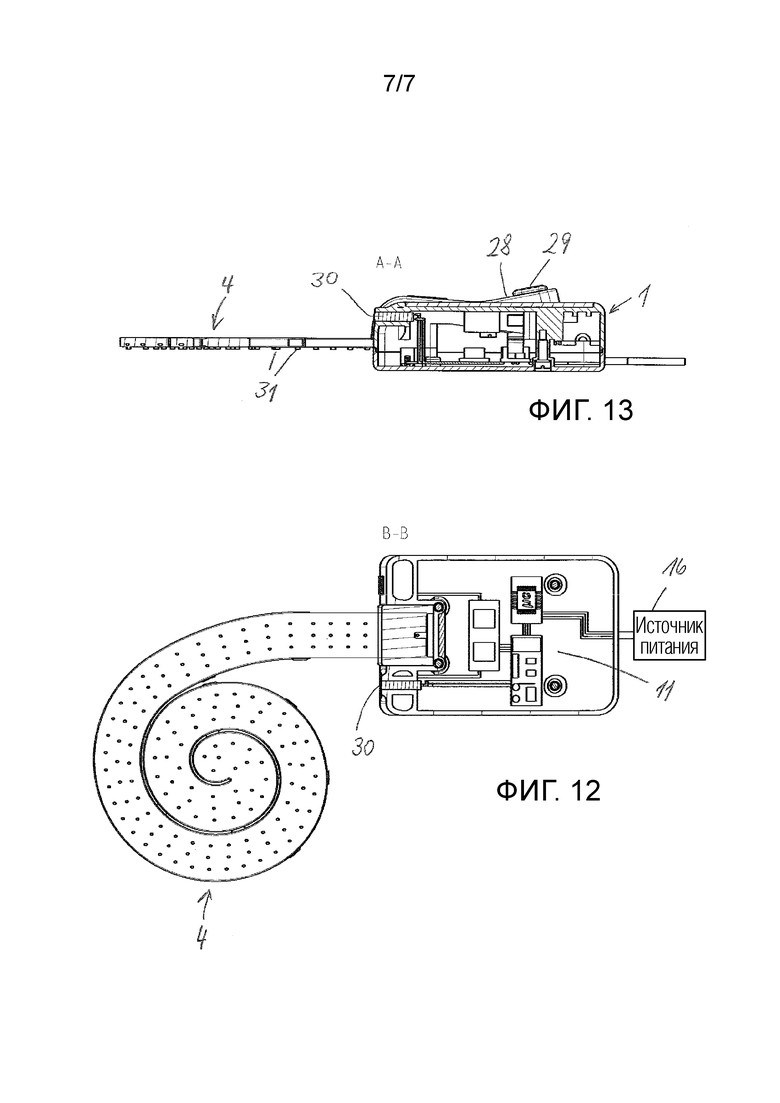

Фиг. 12 горизонтальное сечение корпуса по линии B-B на Фиг. 11,

Фиг. 13 вертикальное сечение корпуса и электродного блока по линии A-A на Фиг. 10.

Первый вариант выполнения предлагаемого изобретением устройства для плазменной обработки представлен на Фиг. 1 - Фиг. 5. К защищенному от прикосновения замкнутому корпусу 1, состоящему из нижней части 2 корпуса и верхней части 3 корпуса, подключен электродный блок 4 с созданием электрического контакта. Электродный блок 4 в представленном примере осуществления состоит, по существу, из 6 одинаковых участков 5, которые соединены друг с другом по линиям 6 заданного разделения. Участки 5 представляют собой плоские участки, которые на своей верхней стороне и нижней стороне образованы диэлектриком 7, который в представленном примере выполнения имеет сквозные отверстия 8. Участки 5 в качестве примера выполнены прямоугольными и на своих продольных кромках 9, которые перпендикулярны линиям 6 заданного разделения, имеют плоские полоски 10 для приклеивания, которыми электродный блок 4 может закрепляться на подлежащей обработке поверхности, например, на коже тела человека или животного. Наиболее удаленный от корпуса 1 участок 5 снабжен дополнительной полоской 10a для приклеивания, проходящей параллельно линиям 6 заданного разделения.

На Фиг. 2 изображен корпус 1 со снятой верхней частью 3 корпуса, так что видна только нижняя часть корпуса. В корпусе 1 находится управляющий блок 11, который через две высоковольтные катушки 12a, 12b по соответствующим линиям 13a, 13b подает на электродный блок 4 два сигнала высокого напряжения. В корпусе 1 находится также детектирующее устройство 14, с помощью которого электрический сигнал может подаваться по меньшей мере на одну из линий 13a, 13b, пока по этим линиям 13a, 13b еще не проводится сигнал высокого напряжения.

На Фиг. 2 рядом со стоящими вертикально боковыми стенками нижней части 2 корпуса можно видеть винтовые крепления 15, с помощью которых верхняя часть 3 корпуса может привинчиваться к нижней части корпуса.

На Фиг. 3 представлен вид сверху конструкции в нижней части 2 корпуса и горизонтальное сечение электродного блока 4. К корпусу 1 может подключаться источник 16 питания, который снабжает напряжением управляющий блок 11 в корпусе 1. В управляющем блоке находится микроконтроллер 17, который генерирует высокочастотные управляющие импульсы, которые в каскаде 18 формирования сигнала подготовляются таким образом, что на выходах обеих высоковольтных катушек 12a, 12b выдаются серии высокочастотных импульсов, каждая из которых имеет высокочастотные колебания, сильно затухающие по амплитуде. Частота повторений импульсов обычно лежит между 1 кГц и 20 МГц. На Фиг. 3 схематично показано, что выходные сигналы высоковольтных катушек 12a, 12b, которые являются вторичными катушками высоковольтного трансформатора, подаются соответственно на один из частичных электродов 19a, 19b электрода 19. Эти частичные электроды проходят зеркально симметрично относительно средней линии 20 участков 5 в продольном направлении электродного блока 4. Ширина частичных электродов 19a, 19b в области линии 6 заданного разделения ступенчато уменьшается. Частичные электроды 19a, 19b снабжены (здесь круговыми) отверстиями 21, которые соосны со сквозными отверстиями 8 диэлектрика, однако, имеют больший диаметр, так что эти сквозные отверстия 8 диэлектрика проходят через электрод 19 насквозь и образуют проходной канал, который по высоте электрода 19 имеет образованную диэлектриком 7 стенку. Таким образом гарантируется, что через эти сквозные отверстия может пропускаться текучая среда, в частности, жидкость, и при этом не происходит контакт жидкости с электродом 19. Указанный электродный блок 4, таким образом, пригоден также и для наложения на рану на коже человека или животного, причем через указанные сквозные отверстия может отводиться раневое отделяемое.

Указанный электрод 19, который - как представлено - может быть образован двумя или несколькими частичными электродами 19a, 19b, заделан в диэлектрик 7 и поэтому экранирован с защитой от соприкосновения, в частности, относительно подлежащей обработке поверхности. Приложение к электроду высокочастотного потенциала высокого напряжения приводит к образованию поля высокого напряжения между электродом 19 и подлежащей обработке поверхностью, которая работает как противоэлектрод (заземляющий электрод). На оба частичных электрода 19a и 19b подаются зеркально симметричные сигналы высокого напряжения, которые к тому, что суммарный сигнал равен нулю. Это достигается, например, за счет того, что обе высоковольтные катушки 12a, 12b управляются идентичными управляющими сигналами, однако, намотаны в противоположных направлениях, так что на выходе обеих катушек образуются сигналы противоположной полярности. В области частичных электродов это привело бы к усилению плазменного поля, в то время как эти поля уже на некотором расстоянии компенсируются, так что сильно снижается вредное воздействие высокочастотных сигналов на окружающую среду.

Само собой разумеется, выполнение электрода 19 с двумя частичными электродами во многих случаях является предпочтительным, однако, не является обязательным для осуществления данного изобретения. Оно может быть реализовано и с одним цельным электродом 19.

Возможно также, что частичные электроды управляются так, что один частичный электрод получает высокочастотный сигнал переменного напряжения, тогда как другой электрод в качестве заземляющего электрода образует противоэлектрод. Этот вариант выполнения целесообразен, если подлежащая обработке поверхность из-за материала тела, имеющего эту поверхность, не пригодна в качестве противоэлектрода, например, поскольку она не обладает требуемой проводимостью. При этом частичные электроды не обязательно должны быть расположены рядом друг с другом, как показано на Фиг. 3, но они по уже известной схеме могут быть также уложены друг на друга так, что между обоими электродами укладывается слой диэлектрика.

На Фиг. 4 показана конструкция, при которой электродный блок 4 образован лишь двумя соединенными друг с другом участками 5, так что этот электродный блок 4 образует относительно электродного блока 4 по Фиг. 3 значительно меньшую поверхность прилегания к (не показанной) подлежащей обработке поверхности.

Для того, чтобы управляющий блок не снабжал меньший электродный блок 4 по Фиг. 4 такой же электрической мощностью, что и большой электродный блок 4 по Фиг. 3, размер поверхности прилегания определяется с помощью детектирующего устройства 14, когда этот электродный блок 4 соединяется с управляющим блоком 11 в корпусе 1. Для этого детектирующее устройство 14 подает электрический сигнал на по меньшей мере один из частичных электродов 19a, 19b. Этот электрический сигнал детектирующего устройства 14 на свободном конце частичных электродов 19a, 19b, т.е. на торцевом удаленном участке 5 отражается, так что может произойти наложение отправленного сигнала на отраженный сигнал. Детектирующее устройство 14 может быть выполнено таким образом, что оно посылает непрерывный гармонический электрический сигнал, частота (длина волны) которого может регулироваться. Эта частота может регулироваться так, что может детектироваться первое ослабление суммарного сигнала. Это ослабление происходи, если длина электродного блока 4 соответствует четверти длина волны. Таким образом, по установленной длине волны, при которой происходит первое ослабление суммарного сигнала, можно определять длину электродного блока 4. Так как у представленного электродного блока 4 длина пропорциональна поверхности прилегания, то с помощью микроконтроллера 17 в качестве управляющего устройства управляющего блока 11 можно регулировать амплитуду управляющего сигнала - и тем самым устанавливать имеющуюся в распоряжении плазменного поля электрическую мощность в зависимости от размера поверхности прилегания.

В соответствии с этим электродный блок 4 по Фиг. 4 снабжается другой электрической мощностью, нежели электродный блок 4 по Фиг. 3. Конструкция для небольшого электродного блока 4 по Фиг. 4 показана на Фиг. 5 в перспективе.

Специалисту понятно, что представленный внешний источник 16 питания не является обязательным. Можно установить в корпусе автономный источник питания, который питается от заряжаемых или от не заряжаемых батарей, причем высокочастотные сигналы переменного напряжения известным образом генерируются вибропреобразователем или колебательным контуром с импульсным управлением. Далее, можно подавать уже на управляющий блок 11 сигналы высокого напряжения, для чего, однако, требуется использование линий с высоковольтной защитой.

Во втором варианте выполнения данного изобретения, который представлен на Фиг. 6 - Фиг. 9, электродный блок 40 опять-таки состоит из, по существу, одинаковых участков 50, которые могут быть сконструированы таким же образом, как и участки 5 согласно первому варианту выполнения. Отличие состоит лишь в том, что указанные участки 50 каждый на своей передней кромке, прилегающей к соответствующей линии 6 заданного разделения, имеют соответственно различное механическое кодирование 22. Это механическое кодирование получается за счет наличия или отсутствия возвышения на четырех заданных позициях соответствующей передней кромки участков 50. С этими элементами 22 механического кодирования взаимодействуют ощупывающие рычаги 23 в корпусе 1. Положение ощупывающих рычагов распознается детектирующим устройством 14, которое может таким образом установить, какой участок 50 контактирует с управляющим блоком 11 в корпусе 1. Укорочение электродного блока 40 происходило путем отделения по меньшей мере одного участка 50 на том конце электродного блока 4, который противолежит участку 50 с торцевой полоской 10a для приклеивания. Таким образом, путем идентифицирования участка 50, с которым контактировал управляющий блок 11 корпуса 1, может определяться длина оставшегося электродного блока 40. В соответствии с этим указанный управляющий блок 11 управляет электрической мощностью, которая подается на электрод 19. В этом варианте выполнения указанный электрод 19 представляет собой единственный электрод. Само собой разумеется, и в этом варианте выполнения электрод 19 может быть образован из двух или более частичных электродов 19a, 19b.

Взаимодействующие с элементами 22 механического кодирования ощупывающие рычаги 23, как показано на Фиг. 7 - Фиг. 9 представляют собой двуплечие рычаги, которые установлены поворотно на общей оси и имеют направленный к электродному блоку 40, выгнутый вниз щуп 25. С помощью нажимной пружины 26, воздействующей снизу с другой стороны оси 24 щуп 25 прижимается вниз к поверхности вдвинутого в корпус 1 участка 50. Только ощупывающий рычаг 23, соответственно, ощупывающие рычаги 23, для которых на участке 50 имеется механическое кодирование 22, поднимаются на щупе 25, как показано на Фиг. 8 и Фиг. 9.

Сравнение Фиг. 6 и Фиг. 9 показывает, что на длинном электродном блоке 4 по Фиг. 6 закодирован так, что поднят только находящийся справа на Фиг. 6 ощупывающий рычаг 23, тогда как для короткого электродного блока эффективным является находящееся на предпоследнем на Фиг. 6 участке 50 кодирование с двумя возвышениями для обоих правых ощупывающих рычагов 23, если электродный блок 4 состоит только из двух последних участков 50.

Поднятие щупов 25 - и тем самым изменение положения ощупывающего рычага 23 может детектироваться обычным образом, например, путем замыкания контактов на удаленном от щупа 25 плече рычага. Возможно также детектирование с помощью фотоэлектрического датчика 27, как показано на Фиг. 8. Если имеется только один фотоэлектрический датчик, то прерывание светового луча одним из рычагов может также указывать на то, что имело место контактирование управляющего блока 11 корпуса 1 с электродным блоком 4, чтобы выполнить определение размера в этот момент времени, перед тем, как сигнал высокого напряжения будет направлен на электрод 19.

Существенным в рамках данного изобретения является определение размера электродного блока 4 при контактировании электродного блока 4 с управляющим блоком 11 на корпусе 1 или непосредственно после этого контактирования.

В третьем, представленном на Фиг. 10 - Фиг. 13 варианте выполнения данного изобретения электродный блок 4 выполнен в форме спиралеобразно скрученной полосы, которая может быть обрезана в любом месте, чтобы таким образом уменьшить используемую поверхность прилегания электродного блока 4. Конец полосы, от которого был отрезан кусок, вдвигается в приемную прорезь корпуса 1 и там может вступать в контакт с помощью клавиши 28 выключателя, например, за счет того, что металлический ножевой контакт клавиши выключателя прорезает диэлектрик 7 и создает проводящий контакт с электродом 19 внутри диэлектрика 7. Клавиша выключателя может фиксироваться с помощью ползунка 29, так что возможно защищенное от высоковольтного пробоя соединение. Корпус 1 может быть снабжен управляющим блоком 11 таким же образом, как и корпус 1 в вышеописанных вариантах выполнения.

Само собой разумеется, представленное в качестве примера выполнение электродного блока 4 для третьего варианта выполнения не является необходимым условием, так как возможны и другие формы электродов в качестве электродного блока, например, с проходящей линейно прямой полосой.

В качестве детектирующего устройства 14 в корпусе 1 предусмотрена камера 30, которая направлена на поверхность электродного блока 4, так что с помощью дешифрирования снимков может быть установлен размер подключенного электродного блока 4. Существенным является также то, что определение размера электродного блока 4 происходит после того, как имело место контактирование с управляющим блоком 11 в корпусе 1.

Во всех примерах осуществления электродный блок 4 на своей поверхности прилегания со стороны подлежащей обработке поверхности может быть снабжен сформированными в диэлектрике 7 дистанцирующими выступами 31, с помощью которых при прилегании к подлежащей обработке поверхности оставляются газовые пространства, в которых может образоваться плазма диэлектрического барьерного разряда. На Фиг. 12 и Фиг. 13 показано размещение камеры 30 над верхней стороной электродного блока 4.

Без проблем можно понять, что представленные примеры осуществления могут комбинироваться в плане формы используемого электродного блока 4 и в плане используемых детектирующих устройств 14, и что указанными комбинациями никакие ограничения не накладываются. То же относится и к выполнению корпуса 1 и к виду контактов между электродным блоком 4 и управляющим блоком 11 в корпусе 1, которые могут быть реализованы любым обычным образом.

Перечень ссылочных обозначений

1 корпус

2 нижняя часть корпуса

3 верхняя часть корпуса

4 электродный блок

5 участки

6 линии заданного разделения

7 диэлектрик

8 сквозные отверстия

9 продольные кромки

10, 10a клеевые полоски

11 управляющий блок

12a, 12b катушки высокого напряжения

13a, 13b линии

14 детектирующие устройства

15 винтовые крепления

16 источник напряжения

17 микроконтроллер

18 каскад формирования сигналов

19a, 19b частичные электроды

20 средняя линия

21 отверстия

22 механическое кодирование

23 ощупывающий рычаг

24 ось

25 щуп

26 нажимная пружина

27 фотоэлектрический датчик

28 клавиша выключателя

29 ползунок

30 камера

31 дистанцирующие выступы

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДНАЯ КОНСТРУКЦИЯ ДЛЯ ОБРАЗОВАНИЯ ДИЭЛЕКТРИЧЕСКОГО БАРЬЕРНОГО ПЛАЗМЕННОГО РАЗРЯДА | 2017 |

|

RU2737280C2 |

| ПЛАЗМЕННАЯ ОБРАБОТКА ПОВЕРХНОСТИ С ИСПОЛЬЗОВАНИЕМ ДИЭЛЕКТРИЧЕСКИХ БАРЬЕРНЫХ РАЗРЯДОВ | 2007 |

|

RU2462534C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КОЖИ С ИСПОЛЬЗОВАНИЕМ НЕТЕПЛОВОЙ ПЛАЗМЫ | 2016 |

|

RU2702091C2 |

| ДЕТЕКТОРНОЕ УСТРОЙСТВО С ИСПОЛЬЗОВАНИЕМ КАРТРИДЖА | 2006 |

|

RU2377571C2 |

| УСТРОЙСТВО ДЛЯ СТАБИЛИЗАЦИИ КАТОДНОГО ПЛАЗМЕННОГО ПОТОКА | 2013 |

|

RU2529879C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ПОДЛОЖКУ, В ЧАСТНОСТИ, НА ПРЕССОВАЛЬНЫЙ ЛИСТ | 2013 |

|

RU2615743C2 |

| ПЛАЗМЕННЫЙ ГЕНЕРАТОР | 2013 |

|

RU2649314C1 |

| Газоразрядное устройство для обработки плазмой при атмосферном давлении поверхности биосовместимых полимеров | 2020 |

|

RU2751547C1 |

| УСТРОЙСТВО ОБРАБОТКИ ПОВЕРХНОСТИ КОРОННЫМ РАЗРЯДОМ | 2006 |

|

RU2306224C1 |

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ, СПОСОБ ГЕНЕРАЦИИ ПЛАЗМЫ И УСТРОЙСТВО ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2001 |

|

RU2196394C1 |

Изобретение относится к области плазменной техники. Технический результат - повышение эффективности плазменной обработки. В устройстве для плазменной обработки для проведения плазменного диэлектрического барьерного разряда на подлежащей обработке поверхности, содержащем имеющий сторону обработки плоский электродный блок (4) и управляющий блок (11), который подает на по меньшей мере один электрод (19) электродного блока (4) высоковольтный переменный потенциал для создания мощности, необходимой для получения плазмы между указанным по меньшей мере одним электродом (19) и образующим опорный потенциал противоэлектродом. По меньшей мере один электрод (19), получающий указанный высоковольтный переменный потенциал, экранирован плоским диэлектриком (7) по меньшей мере со стороны обработки. Плоский электродный блок выполнен с возможностью уменьшения размеров своей поверхности прилегания на подлежащей обработке поверхности для корректировки под размеры подлежащей обработке поверхности. Корректировка поверхности прилегания плоского электродного блока (4) не вызывает проблем благодаря тому, что управляющий блок (11) содержит устройство (14) для определения размера корректируемой поверхности прилегания и управляющее устройство для установки выдаваемой на указанный по меньшей мере один электрод (19) мощности в зависимости от установленного размера поверхности прилегания. 2 н. и 8 з.п. ф-лы, 13 ил.

1. Устройство для плазменной обработки для проведения плазменного диэлектрического барьерного разряда на подлежащей обработке поверхности, содержащее плоский электродный блок (4), имеющий сторону обработки, и управляющий блок (11), который на по меньшей мере один электрод (19) электродного блока (4) подает высоковольтный переменный потенциал для мощности, необходимой для получения плазмы между упомянутым по меньшей мере одним электродом (19) и противоэлектродом, образующим опорный потенциал, причем упомянутый по меньшей мере один электрод (19), получающий упомянутый высоковольтный переменный потенциал, по меньшей мере, со стороны обработки экранирован плоским диэлектриком (7), и причем плоский электродный блок выполнен с возможностью механически уменьшать размер своей поверхности прилегания к подлежащей обработке поверхности для корректировки под размер подлежащей обработке поверхности, отличающееся тем, что управляющий блок (11) содержит устройство (14) для определения размера корректируемой поверхности прилегания и управляющее устройство для регулирования мощности, подаваемой на упомянутый по меньшей мере один электрод (19), в зависимости от установленного размера поверхности прилегания.

2. Устройство для плазменной обработки по п. 1, отличающееся тем, что плоский электродный блок (4) выполнен в виде полосы с по меньшей мере одним проходящим в продольном направлении между первым концом и вторым концом электродом заданной ширины, причем длина полосы определяет размер поверхности прилегания, и указанное устройство для определения размера поверхности прилегания содержит детектирующее устройство (14) для определения длины полосы.

3. Устройство для плазменной обработки по п. 2, отличающееся тем, что детектирующее устройство (14) предназначено для определения длины полосы с помощью электрического испытательного сигнала, передаваемого на упомянутый по меньшей мере один электрод.

4. Устройство для плазменной обработки по п. 3, отличающееся тем, что электрод (19) выполнен с возможностью отражения на втором конце электрического испытательного сигнала, переданного на первый конец.

5. Устройство для плазменной обработки по п. 4, отличающееся тем, что детектирующее устройство (14) содержит частотный генератор, предназначенный для генерирования электрического испытательного сигнала, и регулирующее устройство для непрерывного регулирования частоты испытательного сигнала, и детектирующее устройство для определения амплитуды испытательного сигнала.

6. Устройство для плазменной обработки по п. 5, отличающееся тем, что генератор частоты предназначен для генерирования электрического испытательного сигнала в форме серии гармонических волн.

7. Устройство для плазменной обработки по п. 1, отличающееся тем, что управляющий блок (11) имеет систему камер с по меньшей мере одной камерой (30) и устройство обработки информации для определения длины и/или площади электродного блока.

8. Устройство для плазменной обработки по п. 1, отличающееся тем, что электродный блок (4, 40) состоит из множества участков (5, 50) с электродами одинаковой конструкции, между которыми имеются линии (6) заданного разделения, так что уменьшение поверхности прилегания происходит путем отделения одного или нескольких участков (5, 50).

9. Устройство для плазменной обработки по п. 8, отличающееся тем, что участки (50) несут различные кодирования (22), для которых управляющий блок содержит считывающий детектор, и соединение электродного блока (4) с управляющим блоком (11) предусмотрено на участке (50), от которого были отделены один или несколько участков.

10. Способ корректировки размера поверхности прилегания имеющего сторону обработки плоского электродного блока (4) устройства для плазменной обработки для проведения плазменного диэлектрического барьерного разряда на подлежащей обработке поверхности под размеры подлежащей обработке поверхности, причем на упомянутый по меньшей мере один электрод (19) электродного блока (4) управляющим блоком (11) подают высоковольтный переменный потенциал для мощности, необходимой для получения плазмы между упомянутым по меньшей мере одним электродом (19) и противоэлектродом, образующим опорный потенциал, причем упомянутый по меньшей мере один электрод (19), получающий упомянутый высоковольтный переменный потенциал, по меньшей мере, со стороны обработки экранирован плоским диэлектриком (7), и причем механически уменьшают поверхность прилегания электродного блока (4) для корректировки под размер подлежащей обработке поверхности, отличающийся тем, что посредством управляющего блока (11) определяют размер механически уменьшенной поверхности прилегания и в соответствии с этим регулируют мощность, подаваемую на упомянутый по меньшей мере один электрод (19), в зависимости от установленного размера поверхности прилегания.

| US 2020187341 А1, 11.06.2020 | |||

| US 2014182879 A1, 03.07.2014 | |||

| WO 2018093261 A1, 24.05.2018 | |||

| WO 2016183672 A1, 24.11.2016 | |||

| US 2015157870 A1, 11.06.2015 | |||

| WO 2018162003 A1, 13.09.2018 | |||

| ПЛАЗМЕННЫЙ ДЕЗИНФЕКТОР ДЛЯ БИОЛОГИЧЕСКИХ ТКАНЕЙ | 2013 |

|

RU2526810C1 |

Авторы

Даты

2023-05-29—Публикация

2019-12-16—Подача