Область техники

Изобретение относится к плазменной технике и плазменной технологии обработки материалов, а более конкретно - к методам обработки поверхностей изделий при помощи газовых разрядов высокого давления для изменения поверхностной энергии материалов: для повышения гидрофильности или гидрофобности обрабатываемой поверхности, для улучшения ее адгезионных и антикоррозионных свойств.

Предшествующий уровень техники

В настоящее время широко используются различные способы и средства для обработки материалов в плазме коронного разряда при атмосферном давлении.

Так, например, из патента US 5895558 (МПК H 05 F 3/00, опубликован 20.04.1999) известно устройство и способ для обработки полимерной пленки в плазме электрического разряда при атмосферном давлении. Известное устройство включает в свой состав охлаждаемые электроды, расположенные напротив друг друга, которые подключаются к источнику ВЧ-напряжения. Частота питающего напряжения составляет от 1 до 30 МГц. Нижний электрод отделен от разрядного промежутка барьерным слоем диэлектрика. В процессе обработки материала разрядный объем заполняется рабочим газом при атмосферном давлении через отверстия, выполненные в торцевых частях электродов. При этом поток рабочего газа подается ортогонально поверхности обрабатываемого материала и образует турбулентную зону в разрядном промежутке. После зажигания разряда между электродами разрядный промежуток между катодом и диэлектрическим барьерным слоем, расположенным над поверхностью анода, заполняется плазмой ВЧ-разряда.

Обработка полимерного материала осуществляется при его облучении электронами и отрицательными ионами, образующимися в плазме разряда, а также под воздействием ультрафиолетового излучения из плазмы разряда. Такой процесс обработки полимерного материала осуществляется при низкой температуре - температуре газа плазмы тлеющего разряда, что исключает возможную деструкцию материала.

Из патента US 5403453 (МПК H 05 F 3/00, опубликован 04.04.1995) известен другой способ обработки материала (в виде пленки, тканого или нетканого материала) в плазме тлеющего разряда при атмосферном давлении рабочего газа. Такой способ и устройство, применяемое для его осуществления, используются для придания обрабатываемому материалу необходимых свойств: смачиваемость (гидрофильности или гидрофобности) и пористость. В состав устройства входят разрядные электроды, расположенные друг напротив друга, и металлический перфорированный заземленный электрод, установленный в разрядном объеме между разрядными электродами. Рабочие поверхности разрядных электродов и заземленного электрода покрыты барьерным слоем диэлектрика. Генерация плазмы в рабочем объеме осуществляется при подаче питающего напряжения с частотой от 1 до 100 кГц от ВЧ-источника напряжения и зажигании газового разряда между разрядными электродами. Обрабатываемый материал (ткань) перемещается через зону генерации плазмы между одним из разрядных электродов и перфорированным заземленным электродом. При перемещении обрабатываемого материала через разрядный объем происходит облучение поверхности материала заряженными частицами, посредством чего производится модификация свойств материала.

В процессе обработки осуществляется принудительная циркуляция рабочего газа вдоль поверхности ткани, перемещаемой через разрядный объем. Управление подачей газа и оптимизация частотного диапазона электропитания позволяет с помощью описанного выше устройства частично стабилизировать разряд в межэлектродном пространстве таким образом, чтобы плазма генерировалась вдоль всей поверхности обрабатываемого материала.

В другом устройстве, описанном в патенте US 5215636 (МПК H 01 J 19/08, опубликован 01.06.1993), разрядные электроды размещаются вдоль обрабатываемой поверхности, под которой устанавливается массивный заземленный электрод. Обработка материалов производится при перемещении протяженной ленты или трубы через разрядный объем, в котором осуществляется генерация плазмы при зажигании разряда с частотой ~500 кГц. Улучшение смачиваемости и адгезионной способности обрабатываемой поверхности достигается за счет ее облучения интенсивным ультрафиолетовым излучением или иным электромагнитным излучением, а также за счет бомбардировки поверхности электронами, ионами и радикалами из разрядного объема. Стабилизация электрического разряда вдоль всей поверхности обрабатываемого материала при реализации известного способа осуществляется посредством равномерного распределения потока рабочего газа по всей обрабатываемой поверхности. Газораспределитель в таком устройстве может устанавливаться непосредственно над обрабатываемой поверхностью между разрядными электродами. Выходные каналы такого газораспределителя ориентированы ортогонально обрабатываемой поверхности и, соответственно, поверхности заземленного электрода, размещенного под лентой обрабатываемого диэлектрического материла. При этом электрический разряд зажигают вдоль обрабатываемой поверхности.

Наиболее близкими аналогами (прототипами) для патентуемого способа плазменной обработки материалов, способа генерации плазмы и устройства для обработки материалов являются соответствующие способы и устройство, описанные в патенте US 5026463 (МПК B 05 D 3/14, опубликован 25.06.1991). Устройство, предназначенное для осуществления обработки тонкого ленточного материала в плазме коронного разряда при атмосферном давлении, включает в свой состав, по меньшей мере, один протяженный разрядный электрод, который установлен над обрабатываемой поверхностью материала и соразмерен с шириной ленты. Под обрабатываемой лентой или образцом материала устанавливается массивное заземленное тело с барьерным слоем диэлектрика. В качестве такого тела может использоваться, например, металлический барабан с диэлектрическим покрытием для перемотки ленты.

На разрядный электрод подается напряжение величиной от 20 до 70 кВ с частотой от 20 до 25 кГц, в результате чего зажигается коронный разряд в среде рабочего газа. Подача рабочего газа осуществляется с помощью специального газораспределителя, сообщенного с системой подачи газа. При этом выходные каналы газораспределителя направлены ортогонально по отношению к обрабатываемой поверхности и перпендикулярно по отношению к стержневым разрядным электродам. Данное выполнение газораспределителя позволяет равномерно распределять рабочий газ вдоль длины разрядных электродов и соответственно по всей ширине обрабатываемой ленты, что совместно с выбранными оптимальными электрическими параметрами позволяет поддерживать коронный разряд, равномерно распределенный по обрабатываемой поверхности материала. Модификация свойств материала производится путем облучения обрабатываемой поверхности заряженными частицами совместно с химической модификацией посредством воздействия на поверхность функционально активными группами и радикалами при подаче химически активных газов через газораспределитель. В результате воздействия на исходный обрабатываемый материал происходит его полимеризация и повышение плотности сшивки полимеров.

Однако использование описанного выше способа генерации плазмы, способа плазменной обработки и устройства для обработки материалов не позволяет достичь высокой степени равномерности плотности плазмы вдоль ширины обрабатываемой ленты и стабильности разряда при атмосферном давлении. При этом сохраняется достаточно высокая вероятность того, что коронный разряд может локализоваться над частью обрабатываемой ленты. Данное явление, в свою очередь, приводит к неравномерности свойств материала по его поверхности, т.е. к дефекту обрабатываемого материала. Кроме того, осуществление известного способа обработки предусматривает поддержание напряжения электропитания и его частоты в достаточно узких диапазонах, в которых обеспечивается стабильное горение разряда.

Сущность изобретения

В основу патентуемой группы изобретений, связанных между собой настолько, что они образуют единый изобретательский замысел, положена техническая задача по созданию протяженного разряда при атмосферном давлении рабочей среды и широком диапазоне рабочих частот, который обладает высокой стабильностью и равномерностью вдоль разрядного электрода. Решение такой задачи позволяет осуществлять процесс модификации свойств обрабатываемого материала с высокой степенью равномерности по его поверхности, как при изменении состава рабочего газа, так и при изменении параметров разряда. Данное преимущество обеспечивает повышение качества обработки материалов и расширение функциональных возможностей по изменению свойств материала в процессе непрерывного промышленного производства.

Достижение указанного технического результата обеспечивается при использовании способа плазменной обработки материалов при атмосферном давлении, включающего подачу потока рабочего газа в разрядный промежуток со стороны разрядного электрода при внешнем атмосферном давлении, зажигание электрического разряда с помощью, по меньшей мере, одного протяженного электрода, расположенного напротив обрабатываемой поверхности, на который подают циклически изменяющееся напряжение, и поддержание протяженного разряда при атмосферном давлении для генерации плазмы в процессе обработки материала. Согласно настоящему изобретению генерацию плазмы осуществляют при подаче газового потока под углом от 10o до 60o к оси или плоскости симметрии протяженного электрода. Газ подают равномерно вдоль поверхности протяженного электрода в направлении к обрабатываемой поверхности. При этом протяженный разрядный электрод может быть выполнен в виде металлического стержня или предпочтительно в виде металлической струны. В этом случае подачу газового потока осуществляют под углом к оси симметрии электрода. Если протяженный разрядный электрод выполняется, например, в виде металлической ленты, подача газового потока производится под углом к горизонтальной плоскости симметрии электрода.

Создание потока рабочего газа, продуваемого через разрядный объем, с определенным соотношением продольной и поперечной составляющих скорости потока относительно поверхности протяженного разрядного электрода способствует организации пространственно однородной разрядной области плазмы, которая генерируется вдоль всей длины протяженного разрядного электрода. Такое пространственно однородное стабильное плазменное образование, расположенное поперек ленты обрабатываемого материала, протягиваемого через разрядный объем, обеспечивает равномерное воздействие на обрабатываемую поверхность и, следовательно, высокое качество обработки материала.

Для зажигания электрического разряда преимущественно используется, по меньшей мере, один поджигной электрод, на который подается импульсное напряжение.

Электрический разряд при атмосферном давлении можно зажигать между протяженным разрядным электродом и заземленным электродом, устанавливаемым под подложкой обрабатываемого диэлектрического материала. Зажигание и поддержание электрического разряда может осуществляться без использования дополнительного заземленного электрода.

Достижение указанного выше технического результата обеспечивается также с помощью способа генерации плазмы при атмосферном давлении, включающего подачу потока рабочего газа в разрядный промежуток со стороны разрядного электрода, зажигание электрического разряда с помощью, по меньшей мере, одного протяженного разрядного электрода, на который подают циклически изменяющееся напряжение, и поддержание протяженного разряда при атмосферном давлении. Согласно настоящему изобретению генерацию плазмы осуществляют при подаче газового потока под углом от 10o до 60o к оси или плоскости симметрии протяженного электрода, причем газ подают равномерно вдоль поверхности протяженного разрядного электрода.

Протяженный разрядный электрод может быть выполнен в виде металлического стержня или предпочтительно в виде металлической струны. В этом случае подачу газового потока осуществляют под углом к оси симметрии электрода. Если протяженный разрядный электрод выполняется, например, в виде металлической ленты, подача газового потока производится под углом к горизонтальной плоскости симметрии электрода.

Технический результат достигается также с помощью устройства для плазменной обработки материалов при атмосферном давлении, которое содержит, по меньшей мере, один протяженный разрядный электрод с выводами для подключения к системе электропитания, газораспределитель, обеспечивающий продув потока рабочего газа вдоль протяженного разрядного электрода, расположенного напротив обрабатываемой поверхности, и систему подачи обрабатываемого материала в разрядный объем. Согласно настоящему изобретению газораспределитель содержит корпус из диэлектрического материала, в котором выполнены наклонные каналы для подачи газа, выходные отверстия которых расположены напротив поверхности разрядного электрода, при этом наклонные каналы ориентированы под углом от 10o до 60o к продольной оси или плоскости симметрии протяженного разрядного электрода в направлении к обрабатываемой поверхности и равномерно расположены по поверхности корпуса газораспределителя вдоль длины протяженного разрядного электрода.

Предпочтительно выполнение наклонных каналов для подачи газа в форме сопел Лаваля. Данное конструктивное выполнение позволяет увеличить поперечный размер области пространственно однородной плазмы над обрабатываемой поверхностью за счет увеличения расстояния направленной подачи рабочего газа.

Для облегчения условий зажигания пространственно протяженного разряда и упрощения системы электропитания устройство содержит, по меньшей мере, один поджигной электрод, установленный вблизи протяженного разрядного электрода.

В состав устройства может входить система подачи обрабатываемого материала в виде ленты, перемещаемой через разрядный объем с помощью перемоточных барабанов. При ленточной подаче обрабатываемого материала синхронно с протяжкой ленты может производиться дополнительная обработка: облучение поверхности ленты с помощью источника ультрафиолетового излучения и/или обдув ленты химически активным газом. Источник излучения и система подачи газа устанавливаются над перемещаемой лентой.

В случае обработки плоской подложки, выполненной из обрабатываемого материала, система подачи обрабатываемого материала в разрядный объем может быть снабжена, по меньшей мере, одним узлом возвратно-поступательного перемещения подложки относительно протяженного разрядного электрода.

Протяженный разрядный электрод может быть выполнен в виде металлического стержня. В предпочтительном варианте выполнения протяженный разрядный электрод выполняется в виде металлической струны с натяжной пружиной. Кроме того, возможно выполнение протяженного разрядного электрода в виде металлической ленты. В последнем случае наклонные каналы ориентированы под углом от 10o до 60o к продольной горизонтальной плоскости симметрии ленточного разрядного электрода.

Для улучшения пространственной организации однородной разрядной плазмы может использоваться, по меньшей мере, один металлический заземленный электрод, установленный под подложкой или лентой обрабатываемого материала. При таком выполнении протяженный разряд зажигается между одним или несколькими разрядными электродами и заземленным электродом.

Сведения, подтверждающие возможность осуществления изобретения

Далее группа патентуемых изобретений поясняется описанием конкретных примеров реализации и прилагаемыми чертежами, на которых изображено следующее:

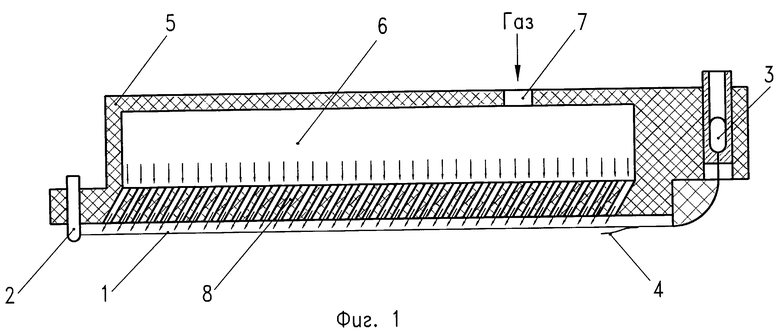

на фиг. 1 схематично изображен продольный разрез газораспределителя с протяженным разрядным электродом и одним поджигным электродом;

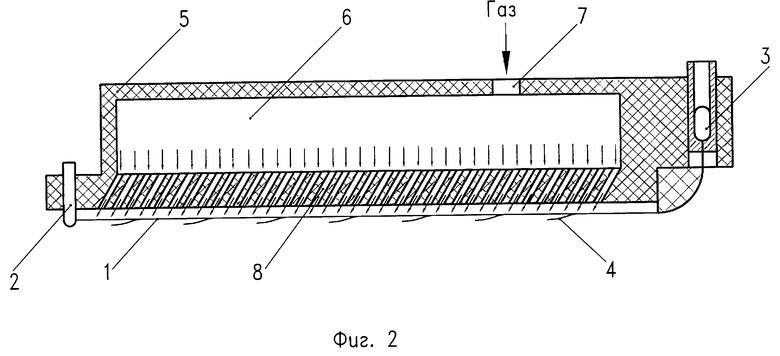

на фиг. 2 схематично изображен продольный разрез газораспределителя с протяженным разрядным электродом и семью поджигными электродами;

на фиг. 3 схематично изображено устройство для плазменной обработки материалов с узлом возвратно-поступательного перемещения подложки;

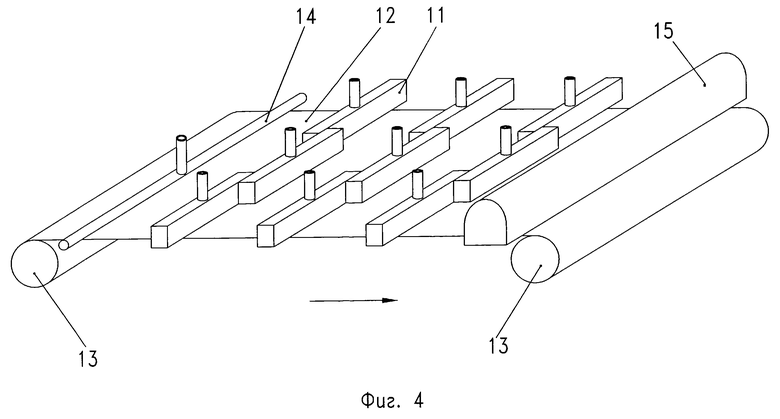

на фиг. 4 схематично изображено устройство для плазменной обработки материалов с системой перемещения ленты через разрядный объем;

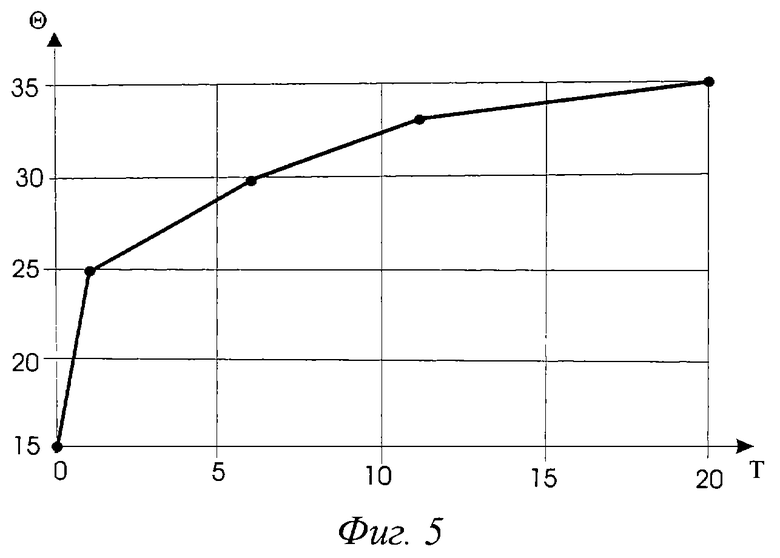

на фиг.5 - графическая зависимость краевого угла (угла смачивания) θ (в градусах) образца из нержавеющей стали от времени Т (в днях) после плазменной обработки материала согласно настоящему изобретению;

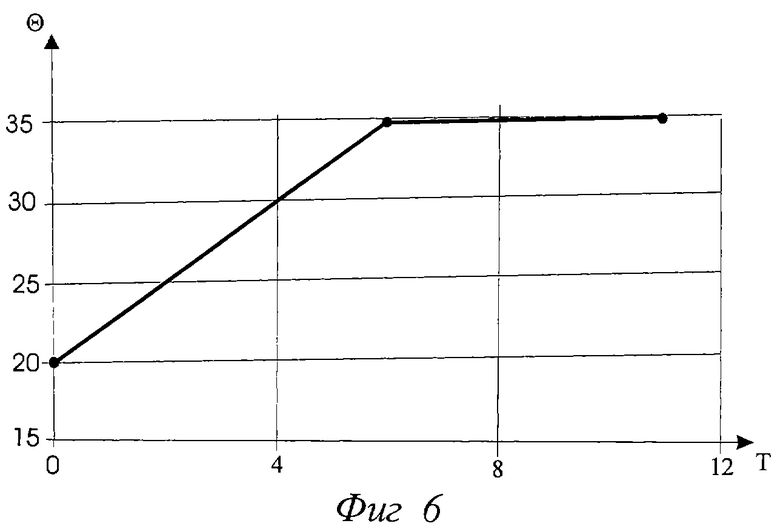

на фиг.6 - графическая зависимость краевого угла (угла смачивания) θ (в градусах) образца из углеродистой стали от времени Т (в днях) после плазменной обработки материала согласно настоящему изобретению;

на фиг.7 - графическая зависимость краевого угла (угла смачивания) θ (в градусах) образца из алюминия от времени Т (в днях) после плазменной обработки материала согласно настоящему изобретению;

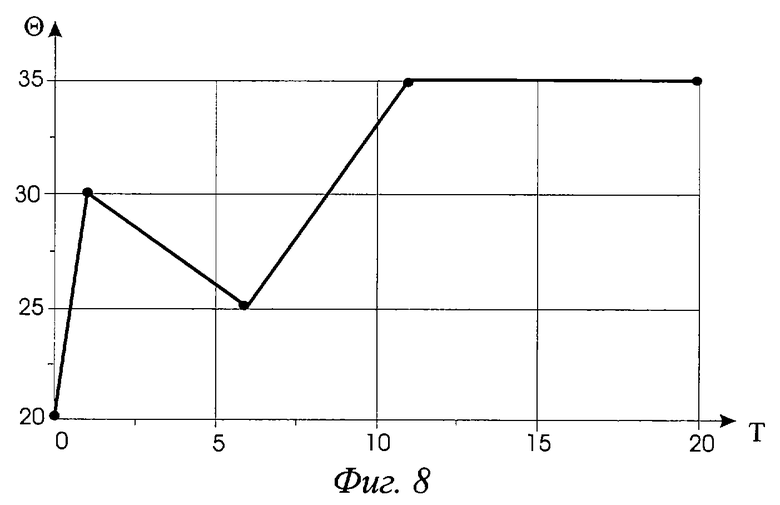

на фиг.8 - графическая зависимость краевого угла (угла смачивания) θ (в градусах) образца из полиэтилена от времени Т (в днях) после плазменной обработки материала согласно настоящему изобретению;

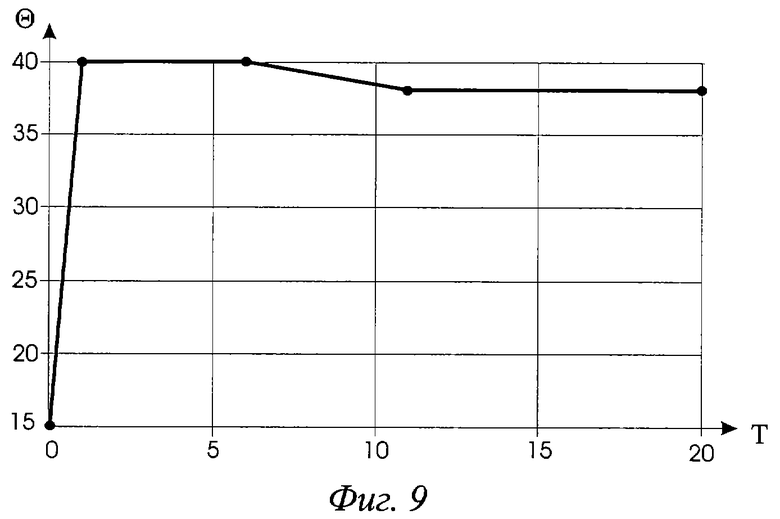

на фиг.9 - графическая зависимость краевого угла (угла смачивания) θ (в градусах) образца из полиимида от времени Т (в днях) после плазменной обработки материала согласно настоящему изобретению;

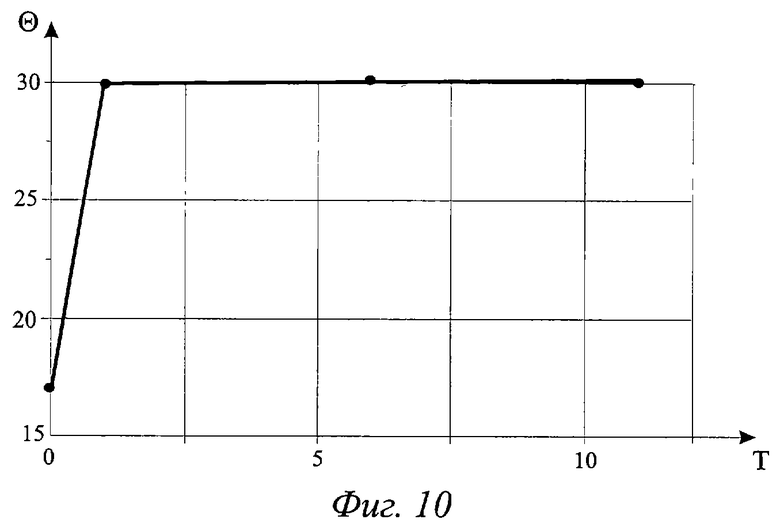

на фиг.10 - графическая зависимость краевого угла (угла смачивания) θ (в градусах) образца из винилхлорида от времени Т (в днях) после плазменной обработки материала согласно настоящему изобретению.

Устройство для плазменной обработки материалов при атмосферном давлении, изображенное на фиг.1-4, включает в состав несколько модулей для генерации плазмы. Каждый такой модуль включает в свой состав протяженный разрядный электрод, выполненный в виде стальной струны 1, натянутой с помощью натяжной пружины (не показана) между вводами 2 и 3, предназначенными для подключения к системе электропитания. Необходимо отметить, что выполнение разрядного электрода в виде струны не является единственным вариантом выполнения, возможны и другие варианты - в виде стержня или в виде металлической ленты. На струне 1 закреплен острийный поджигной электрод 4. В предпочтительном варианте выполнения устройства (см. фиг.2) на струне 1 равномерно вдоль ее длины размещены семь острийных поджигных электродов 4. Такое выполнение позволяет осуществлять зажигание разряда вдоль всей поверхности струны 1. В состав каждого разрядного модуля входит также газораспределитель с диэлектрическим корпусом 5, внутри которого выполнена газораспределительная камера 6 с входным отверстием 7 и наклонными каналами 8, выходные отверстия которых равномерно расположены в ряд напротив струны 1. Наклонные каналы 8 ориентированы под углом 50o к продольной оси симметрии струны 1 в направлении к обрабатываемой поверхности. На фиг.1 и 2 наклонные каналы 8 выполнены в форме цилиндрических каналов, однако для подачи газа могут использоваться и профилированные каналы, в частности, в форме сопел Лаваля. Выбор той или иной формы наклонных каналов 8 зависит от ряда факторов, определяющих газодинамическое распределение рабочего газа вдоль поверхности разрядного электрода (струны 1), и от требований, предъявляемых к технологии изготовления конструкции устройства.

В состав устройства для плазменной обработки материалов входит также система подачи обрабатываемого материала в разрядный объем. В случае плазменной обработки плоских подложек (см. фиг.3) такая система содержит узлы 9 возвратно-поступательного перемещения подложки 10, выполненной из обрабатываемого материала. Над зоной перемещения подложки 10 в три ряда установлены разрядные блоки 11 с взаимным перекрытием вдоль ширины подложки 10. Каждый разрядный блок 11 включает в свой состав газораспределитель и протяженный разрядный электрод.

В случае плазменной обработки обрабатываемого материала в виде ленты 12 (см. фиг.4) система подачи обрабатываемого материала включает в свой состав перемоточные барабаны 13, с помощью которых осуществляется перемещение ленты 12 через разрядный объем. Над лентой, выполненной из обрабатываемого материала, устанавливаются разрядные блоки 11 в три ряда с взаимным перекрытием вдоль ширины ленты 12. Кроме того, перед рядами разрядных блоков 11 расположен источник 14 ультрафиолетового излучения, а за рядами разрядных блоков 11 в направлении движения ленты 12 расположена система 15 дополнительной обработки ленты. В случае использования химически активных газов система 15 может быть выполнена в виде газораспределителя, с помощью которого осуществляется равномерная подача химически активного газа или смеси газов вдоль ширины ленты 12.

В состав устройства могут входить также металлические заземленные электроды, устанавливаемые под подложкой или лентой обрабатываемого материала (не показаны). Заземленные электроды изолируются от разрядного объема через барьерный слой диэлектрика, в качестве которого может использоваться сам обрабатываемый материал, если он обладает достаточно высокой диэлектрической проницаемостью. В качестве заземленных электродов могут использоваться, например, перемоточные барабаны 13.

Работа описанного выше устройства и соответственно способ плазменной обработки материалов при атмосферном давлении осуществляются следующим образом.

Осуществляется генерация плазмы в каждом из разрядных блоков, установленных над подложкой или лентой, выполненной из обрабатываемого материала, в соответствии с последовательностью операций способа генерации плазмы. При этом генерация плазмы осуществляется при атмосферном давлении в среде рабочего газа.

Рабочий газ под избыточным давлением подается во входное отверстие 7 корпуса 5 газораспределителя. В качестве рабочего газа используется смесь газов: воздуха, аргона, азота и/или кислорода. В камере 6 газораспределителя происходит равномерное распределение потока газа по всему объему, и газ поступает под равным давлением в каждый наклонный канал 8. С помощью ряда наклонных каналов 8, выходные отверстия которых расположены напротив струны 1, организуется подача рабочего газа вдоль образующей поверхности наклонных каналов, т. е. под углом к продольной оси симметрии струны 1 в направлении к обрабатываемой поверхности.

После этого на вводы 2 и 3, между которыми натянута струна 1, подается рабочее напряжение ~3 кВ с частотой 13,56 МГц. Зажигание разряда инициируется острийным поджигным электродом, соединенным со струной 1 (см. фиг.1). В случае использования достаточно протяженной струны 1 зажигание разряда осуществляется с помощью нескольких острийных поджигных электродов 4, равномерно установленных вдоль струны (см. фиг.2). Параметры разряда могут оптимизироваться в соответствии с конкретной технологической задачей.

Как показали проведенные исследования, большое значение для организации протяженного газового разряда, в частном случае представляющего собой пространственно однородное распределение микроразрядов (стримеров) вдоль протяженного разрядного электрода, имеет соотношение продольной и поперечной составляющих скорости газового потока вблизи поверхности электрода. Соотношение составляющих скорости газового потока задается углом наклона к продольной оси симметрии струны 1 наклонных каналов 8.

Поток рабочего газа должен подаваться под углом от 10o до 60o к оси симметрии струны 1 в направлении к обрабатываемой поверхности. При углах менее 10o разряд становится существенно неоднородным. При углах наклона более 60o не удается осуществить зажигание пространственно однородного электрического разряда вдоль всей длины разрядного электрода. Стабильное однородное горение протяженного электрического разряда удается осуществить в ограниченном диапазоне направлений подачи рабочего газа, определяемом диапазоном углов наклона каналов от 10o до 60o. При таком соотношении составляющих скорости потока газа обеспечиваются заданные требования по стабильности разряда и пространственной однородности разрядной плазмы в широком диапазоне расходов рабочего газа и вкладываемой мощности. При этом в качестве рабочих газов могут использоваться как инертные, так и химически активные газы, а также пары различных веществ.

Описанный выше способ генерации плазмы характерен для всех разрядных блоков 11, используемых для плазменной обработки материалов в составе соответствующего устройства (см. фиг.3 и 4).

В процессе работы устройства обеспечивается равномерный подвод электрической мощности к каждому разрядному блоку 11 с помощью известных радиотехнических средств. После зажигания протяженных разрядов в разрядных блоках 11, расположенных в три ряда поперек обрабатываемой подложки 10 (см. фиг.3), производится возвратно-поступательное перемещение подложки 10 с помощью узлов 9. Такое перемещение подложки 10 осуществляется для равномерной обработки всей поверхности при ее многократном перемещении под рядами разрядных блоков 11. Пространственно равномерное распределение генерируемой плазмы с помощью заземленных электродов, в качестве которых применяются узлы 9 возвратно-поступательного перемещения подложки 10, изолированные от разрядного объема барьерным слоем диэлектрика. Использование системы подачи обрабатываемого материала с узлами возвратно-поступательного перемещения подложки 10 через разрядный объем наиболее целесообразно при обработке плоских подложек, размеры которой превышают габаритные размеры области размещения разрядных блоков 11.

В случае использования обрабатываемого материала в виде ленты 12 применяется устройство, включающее в свой состав перемоточные барабаны 13, с помощью которых лента, выполненная из обрабатываемого материала, перемещается через разрядный объем с заданной скоростью (см. фиг.4). Такое выполнение устройства позволяет производить дополнительные операции обработки ленты 12 наряду с плазменной обработкой в протяженном разряде. Обрабатываемая поверхность ленты предварительно облучается источником 14 ультрафиолетового излучения. За счет воздействия ультрафиолетовым излучением на обрабатываемый материал производится предварительная активация поверхностного слоя. Затем, по направлению движения ленты 12, обрабатываемая поверхность попадает в зону разрядного объема, который состоит из рядов пространственно однородной плазмы, генерируемой с помощью разрядных блоков 11.

При использовании изобретения в каждом разрядном блоке 11 реализуется пространственно однородный протяженный электрический разряд, обладающий требуемой стабильностью горения. В результате этого в разрядном объеме образуется пространственно протяженная однородная плазма, служащая источником электронов, ионов и химических радикалов, равномерно облучающих обрабатываемую поверхность. Для повышения равномерности распределения плазмы в разрядном объеме применяются заземленные электроды, изолированные от разрядного объема барьерным слоем диэлектрика. В качестве таких электродов в рассматриваемом примере реализации используются перемоточные барабаны 13, расположенные под лентой 12. Таким образом, каждый ряд разрядных блоков 11 осуществляет последовательную равномерную обработку поверхности при атмосферном давлении. После плазменной обработки лента 12 проходит над зоной дополнительной обработки. В качестве системы 15 дополнительной обработки в рассматриваемом примере реализации изобретения используется протяженный газораспределитель, с помощью которого производится подача химически активного газа или смеси газов. Дополнительная газовая обработка с помощью системы 15 позволяет осуществить равномерное завершение химических процессов, активизируемых плазменной обработкой в разрядной зоне.

Результаты экспериментов по плазменной обработке образцов обрабатываемых материалов показаны в виде графических зависимостей, представленных на фиг. 5-10. В ходе экспериментов производилась обработка с заданными параметрами разряда, которые выбирались с целью улучшения смачиваемости обрабатываемой поверхности. Производилась обработка образцов, выполненных из нержавеющей стали, углеродистой стали, алюминия, полиэтилена, полиимида и винилхорида. На фиг. 5-10 показана динамика изменения краевого угла (угла смачиваемости) обработанных образцов при их старении в атмосфере при нормальных условиях.

Плазменная обработка диэлектриков согласно настоящему изобретению приводит к существенному повышению гидрофильности их поверхности. Для полиимида краевой угол после плазменной обработки составил 15o (см. фиг.9), для винилхлорида - 17o (см. фиг.10), для полиэтилена - 20o (см. фиг.8). После выдержки в течение 10 дней краевые углы для указанных выше материалов составили: образец полиимида - 38o, образец винилхлорида - 30o, образец полиэтилена - 35o.

Плазменная обработка металлических образцов также существенно повышает (хотя и в меньшей степени по сравнению с диэлектриками) гидрофильность поверхности. После плазменной обработки краевой угол составил: для образца из нержавеющей стали - 15o (см. фиг.5), для образца из углеродистой стали - 20o (см. фиг.6), для образца из алюминия - 10o (см. фиг.7). Стабилизация величины краевого угла обработанной поверхности образца из нержавеющей стали при старении в атмосфере (при нормальных условиях) произошла через 20 дней. Величина краевого угла образца из нержавеющей стали после процесса старения составила 35o. При старении образца из углеродистой стали в течение 6 дней краевой угол стабилизировался при значении 35o. Для алюминиевого образца стабилизация значения краевого угла произошла через 25 дней после плазменной обработки, при этом величина угла составила 28o.

Представленные экспериментальные данные подтверждают возможность существенного повышения гидрофильности обрабатываемой поверхности, как одной из форм модификации поверхности, и стабилизации полученных свойств поверхности в течение длительного времени после обработки. Модификация свойств, в том числе и гидрофильности, обрабатываемого материала осуществляется с высокой степенью равномерности по его поверхности при выбранных условиях плазменной обработки. При этом равномерность обработки поверхности и получение стабильных свойств обрабатываемой поверхности обеспечивается за счет использования протяженного разряда при атмосферном давлении, который обладает высокой стабильностью и равномерностью вдоль разрядного электрода.

Промышленная применимость

Изобретение может применяться в различных плазменных технологических процессах, в том числе для повышения гидрофильности или гидрофобности обрабатываемой поверхности, для улучшения ее адгезионных и антикоррозионных свойств. Способ и устройство для обработки материалов, а также способ генерации плазмы могут использоваться в промышленных установках для чистки, модификации и полировки поверхностей металлов и диэлектриков, а также для нанесения на них покрытий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАЗМЕННОГО ОСАЖДЕНИЯ ПОЛИМЕРНЫХ ПОКРЫТИЙ И СПОСОБ ГЕНЕРАЦИИ ПЛАЗМЫ | 2001 |

|

RU2190484C1 |

| ПЛАЗМЕННЫЙ ИСТОЧНИК ИОНОВ И СПОСОБ ЕГО РАБОТЫ | 2000 |

|

RU2167466C1 |

| ПЛАЗМЕННЫЙ РЕАКТОР И УСТРОЙСТВО ДЛЯ ГЕНЕРАЦИИ ПЛАЗМЫ (ВАРИАНТЫ) | 2001 |

|

RU2196395C1 |

| ПЛАЗМЕННЫЙ ИСТОЧНИК ИОНОВ С ЛЕНТОЧНЫМ ПУЧКОМ (ВАРИАНТЫ) | 1999 |

|

RU2151438C1 |

| ГАЗОРАЗРЯДНОЕ УСТРОЙСТВО | 1996 |

|

RU2121729C1 |

| СПОСОБ ПЛАЗМЕННОГО ОСАЖДЕНИЯ ПОЛИМЕРНЫХ ПОКРЫТИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2382119C1 |

| ПЛАЗМЕННЫЙ ИСТОЧНИК ИОНОВ | 2008 |

|

RU2371803C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТНЫХ СВОЙСТВ МАТЕРИАЛОВ И УСТАНОВКА | 2008 |

|

RU2371258C1 |

| ВЫСОКОЧАСТОТНЫЙ ИСТОЧНИК ПЛАЗМЫ | 2022 |

|

RU2789534C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИОНОВ И ИСТОЧНИК ИОНОВ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2095877C1 |

Изобретение относится к плазменной технике и плазменной технологии обработки материалов, а более конкретно - к методам обработки поверхностей изделий при помощи газовых разрядов высокого давления. Способ плазменной обработки материалов включает подачу потока рабочего газа в разрядный промежуток и зажигание электрического разряда с помощью протяженного разрядного электрода, расположенного напротив обрабатываемой поверхности. На электрод подают циклически изменяющееся напряжение для поддержания протяженного разряда при атмосферном давлении. Генерацию плазмы осуществляют при подаче потока газа под углом 10 - 60o к продольной оси или плоскости симметрии протяженного электрода в направлении к обрабатываемой поверхности. При этом газ подают равномерно вдоль протяженного разрядного электрода. Газораспределитель устройства для обработки материалов содержит корпус из диэлектрического материала, в котором выполнены наклонные каналы для подачи газа. Выходные отверстия каналов равномерно расположены на корпусе газораспределителя напротив протяженного разрядного электрода вдоль его длины. Технический результат - изобретение позволяет осуществлять процесс модификации свойств обрабатываемого материала с высокой степенью равномерности по его поверхности как при изменении состава рабочего газа, так и при изменении параметров разряда. 3 с. и 17 з.п.ф-лы, 10 ил.

| US 5026463 А, 25.06.1991 | |||

| ЛИСТОВОЙ МАТЕРИАЛ, СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК ПОВЕРХНОСТИ ЛИСТОВОГО МАТЕРИАЛА, СПОСОБ ГЕНЕРИРОВАНИЯ ПЛАЗМЫ ТЛЕЮЩЕГО РАЗРЯДА И УСТРОЙСТВО ДЛЯ ИНИЦИИРОВАНИЯ ПЛАЗМЫ ТЛЕЮЩЕГО РАЗРЯДА | 1994 |

|

RU2154363C2 |

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2094960C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2079568C1 |

| СПОСОБ НАПЫЛЕНИЯ ПОКРЫТИЙ | 1988 |

|

RU1625045C |

| US 5215636 А, 01.06.1993. | |||

Авторы

Даты

2003-01-10—Публикация

2001-05-18—Подача