Изобретение относится к области электронной техники и может быть использовано при изготовлении миниатюрных деталей из меди (например, миниатюрных замедляющих систем) электровакуумных СВЧ приборов.

С уменьшением размеров медных элементов периодических систем электровакуумных СВЧ приборов коротковолнового диапазона длин волн, актуальным является повышение требований к точности изготовления элементов и качеству их поверхности.

Известны способы изготовления медных деталей для СВЧ изделий микронных размеров с применением различных технологий, например, технологии LIGA (ЛИГА) - нанесение толстых слоев фоторезиста до 1 мм на подложку, облучение синхротронным излучением на ускорителях через специальный фотошаблон, последующее травление фоторезиста и гальваническое осаждение меди в сформированном рисунке. Способ характеризуется высоким пространственным разрешением и малой шероховатостью. (См., например, информационный сборник «Новости СВЧ-техники», №5, 2020, с. 15-20). Однако для реализации этого способа требуется использование специальных дорогостоящих фоторезистов, фотошаблонов и применение ускорителей, что весьма дорого. Кроме того, гальваническая медь имеет низкий модуль упругости и плохую формоустойчивость, что приводит к довольно большому проценту брака при изготовлении и эксплуатации замедляющих систем типа гребенка.

Известен также способ изготовления медных деталей микронных размеров по способу ultraLIGA (ультраЛига) (Информационный сборник «Новости СВЧ-техники», №5, 2020, с. 15-20). В этом случае вместо синхротронного излучения применяют ультрафиолетовые источники света типа ламп ДРШ. Технология изготовления деталей по этому способу дешевле, однако, пространственное разрешение значительно хуже для структур толщиной 0.4-1 мм; к тому же гальваническая медь имеет низкий модуль упругости и плохую формоустойчивость.

Известен также способ изготовления медных деталей микронных размеров на станках ЧПУ со специальной алмазной фрезой диаметром 0.08-0.12 мм и частотой вращения до 20-60 тыс. оборотов/ сек. По этому способу изготавливают детали, например, петляющего волновода с высокой чистотой поверхности из качественной вакуумной меди с твердостью более 100 по Викерсу. Однако в этом способе нельзя изготовить структуры с разрешением менее 0.08 мм, что определяется размером фрезы (Информационный сборник «Новости СВЧ-техники», №5, 2020, с. 15-20).

Известен также способ (прототип) изготовления медных деталей для СВЧ изделий микронных размеров, например, замедляющих систем типа гребенка на электроискровых станках. Минимальный размер структуры определяется диаметром проволоки и для современных станков может составлять 8-10 -100 микрометров. Этот способ позволяет изготавливать детали из материалов практически любой твердости и с достаточно высоким качеством поверхности, если применять 4-6 последовательных резов вдоль одной границы. Однако для замедляющих систем микронных размеров возможен только один проход реза, так как иначе будут искажаться и увеличиваться размеры структуры. При этом качество поверхности получается не выше 7 класса (Патент РФ №2411605, приоритет 11.01.2010 г., опубликовано 10.02.2011, Бюл. №4).

Основной проблемой при изготовлении миниатюрных деталей из меди для электронных приборов СВЧ является обеспечение не только точности резки, но и высокий класс качества (шероховатость) поверхности, что влияет на коэффициент усиления прибора (за счет затухания и рассеивания электромагнитной волны). Поэтому при изготовлении миниатюрных деталей из меди требуются дополнительные процедуры, обеспечивающие удаление дефектной поверхности после электроискровой резки, для достижения максимально гладкой поверхности.

Известен способ очистки (Патент РФ №2714574, приоритет 10.04.2019, опубликовано 18.02.2020 Бюл. №5) деталей из стали и сплавов после электроискровой резки, который включает раствор следующего состава мас. %: лимонная кислота 5,0-7,0, винная кислота 5,0-7,0, динатриевая соль этилендиамин-N,N,N',N'-тетрауксусной кислоты 0,5-0,7, поверхностно-активное вещество ОП-7 0,25-0,7, вода дистиллированная - остальное. Для повышения эффективности обработку проводят с наложением ультразвуковых колебаний. Способ обеспечивает удаление дефектного слоя с поверхности после электроэрозионной вырезки непосредственно в механических цехах на участке мойки деталей, при этом позволяет повысить экологичность производства. Недостатком способа является низкая эффективность без применения ультразвука, который нельзя применять для деталей микронных размеров, так как они деформируются, а также наличие лимонной кислоты, которая способствует стравливанию не только дефектного слоя, но и меди. Увеличение времени очистки в растворе ведет к растравливанию уже очищенных участков. ОП-7 применяется для обезжиривания деталей, поэтому его применение необязательно для чистых деталей.

Известен другой способ химической очистки с помощью раствора для химического полирования меди, содержащий, мл:

Серная кислота (конц.) - 10 мл

Соляная кислота (конц.) - 1 мл

Насыщенный раствор хромового ангидрида - 35 мл.

(См. Грилихес С.Я. Электрохимическое и химическое полирование: Теория и практика. Влияние на свойства металлов. - 2-е изд., перераб. и доп. Л.: Машиностроение, Ленингр. отд., 1987, с. 146). Режим химического полирования меди: температура процесса - 20-25°С, время обработки - 5-10 мин.

Недостатком этого способа является токсичность раствора вследствие высокой концентрации соединений шестивалентного хрома, высокая скорость процесса стравливания меди и, как следствие, плохая шероховатость, перетравливание миниатюрных структур.

Технический результат заявляемого изобретения - возможность изготовления высокоточных систем очень малых размеров для электронных приборов СВЧ с высоким классом качества поверхности электроискровым способом.

Заявленный технический результат обеспечивается тем, что при реализации способа изготовления деталей из меди для электронных приборов СВЧ, включающего резку электроэрозионным проволочно-вырезным станком с системой ЧПУ, химическую очистку, промывку и полировку, проводят очистку и полировку деталей в следующей последовательности: обрабатывают в емкости с магнитной мешалкой травящим раствором для удаления дефектного слоя состава:

при температуре 45-75°С циклами по 1-3 мин с промывкой в 20% соляной кислоте и воде после каждого цикла до исчезновения видимых следов электроэрозии, обрабатывают в емкости с магнитной мешалкой раствором-суспензией для механической полировки, содержащем 2-10% абразивного порошка SiC с гранулометрическим составом менее 2 мкм, в течение 2-6 мин, затем проводят травление циклами по 0,5-1 мин в растворе для химической полировки состава:

при комнатной температуре до появления блеска на деталях с промывкой водой после каждого цикла, детали промывают в ацетоне, проводят обдув сначала сухим азотом, затем оксидом углерода.

Раскрытие сущности изобретения. При изготовлении медных деталей для СВЧ изделий микронных размеров на электроискровых станках возможен только один проход реза, при этом качество поверхности получается не выше 7 класса.

Для получения хорошего качества поверхности при изготовлении деталей из меди для электронных приборов СВЧ, включающем резку электроэрозионным проволочно-вырезным станком с системой ЧПУ, химическую очистку, промывку и полировку, используют следующую последовательность действий.

Дефектный слой на деталях после электроэрозии удаляется травящим раствором при температуре 45-75°С и перемешивании раствора магнитной мешалкой циклами с последующей промывкой в 20% соляной кислоте и дистиллированной воде после каждого цикла до исчезновения видимых следов электроэрозии, контроль качества удаления дефектного слоя ведется под микроскопом.

Оптимальной температурой раствора является 45-75°С. При меньшей температуре процесс идет слишком медленно, при большей - перекись водорода начинает интенсивно разлагаться, объем раствора увеличивается, растет температура и скорость стравливания меди. Применение щелочи натрия в указанном количестве способствует эффективному разрыхлению дефектного слоя, а совместное влияние температуры и перекиси водорода - переходу растрава в раствор. Увеличение или уменьшение количества едкого натра приводит или нежелательному увеличению скорости травления, или длительной, более часа, обработке. Перекись водорода способствует реакции взаимодействия щелочи натрия и трилона Б с дефектным слоем, кроме того, разложение с умеренной скоростью перекиси водорода способствует механическому отрыву рыхлого слоя от основы. С увеличением ее концентрации выше указанного значения начинается интенсивное разложение, что нежелательно, так как увеличивается объем раствора и растет температура (разложение перекиси экзотермическая реакция).

Обрабатывают в емкости с магнитной мешалкой с определенной скоростью. Раствор должен двигаться с такой скоростью, чтобы в виде ламинарных потоков протекать сквозь щели изготовленной структуры и над поверхностью детали. В этом случае, будет достигаться равномерное травление по всей поверхности реза. При больших оборотах раствор будет перемещаться над поверхностью детали, не проникая в мелкие структуры, при малых оборотах или в отсутствии перемешивания скорость травления будет определяться скоростью диффузии ионов раствора. В результате торцы, например, столбчатой структуры будут травиться быстрее (заостряться, укорачиваться), а основания (при ширине щели 10-20 мкм) - существенно меньшей скоростью, так как диффузия ионов затруднена.

Преимущество химической очистки в щелочном растворе заявляемого состава состоит в минимальном (менее 1 мкм) стравливании чистой меди, низкой стоимости реагентов, малой вязкости и высокой проницаемости раствора в щелевые структуры.

При этом процессы травления дефектного слоя проводят циклами длительностью 1-3 минуты с последующей промывкой в растворе 20% соляной кислоты и в проточной воде, проводят визуальный контроль качества очистки.

Использование полирующей суспензии с порошком карбида кремния способствует бережному сглаживанию острых кромок и неровностей, удалению дефектного слоя и заусениц. Деталь обрабатывается в водном растворе-суспензии, содержащем 2-10% полирующего порошка карбида кремния SiC с гранулометрическим составом менее 2 мкм и применением магнитной мешалки в течение 1-3 мин, и последующей промывкой в проточной воде.

Применение 2-10% полирующего порошка карбида кремния в водном или водно-спиртовом растворе с гранулометрическим составом менее 2 мкм обосновывается тем, что при меньших концентрациях полировка идет медленно, а при концентрациях более 10% раствор не будет проникать в щелевые структуры менее 15 мкм. При размерах гранул более 2 мкм порошок может застревать в мелких структурах деталей, снижается или исчезает полирующий эффект. Число оборотов магнитной мешалки задает скорость движения полирующего раствора. При меньших оборотах исчезает полирующий эффект, так как кинетическая энергия гранул порошка недостаточна для полировки, а при больших оборотах водная суспензия порошка будет двигаться над поверхностью детали, не проникая в щелевые структуры.

Финишная очистка детали выполняется в течении 0,5-1 мин в химическом полирующем водном растворе следующего состава: фосфорная кислота, азотная кислота, соляная кислота, тиомочевина в указанных концентрациях. Основной вклад в скорость травления дает азотная кислота, ортофосфорная кислота способствует появлению блеска, соляная кислота переводит нитраты меди в раствор, тиомочевина способствует глянцевому травлению. Указанные концентрации являются оптимальными, так как при меньших концентрациях процесс идет слишком долго, а при больших за счет наличия сильных кислот - слишком стремительно.

Затем деталь промывается в дистиллированной воде, проводится визуальный контроль на отсутствие перетрава и наличие блеска. При необходимости процесс полировки повторяют. При завершении химической полировки деталь промывают в ацетоне, обдувают сухим азотом и оксидом углерода для защиты от окисления медной детали при сборке и хранении). Так как чистая медь быстро окисляется, что увеличивает затухание сигнала, то промывка в ацетоне способствует быстрому удалению воды. Сухой азот удаляет остатки воды и ацетона. Газообразный оксид углерода вступает в реакцию с активными центрами на поверхности меди, препятствуя взаимодействию с кислородом воздуха и парами воды.

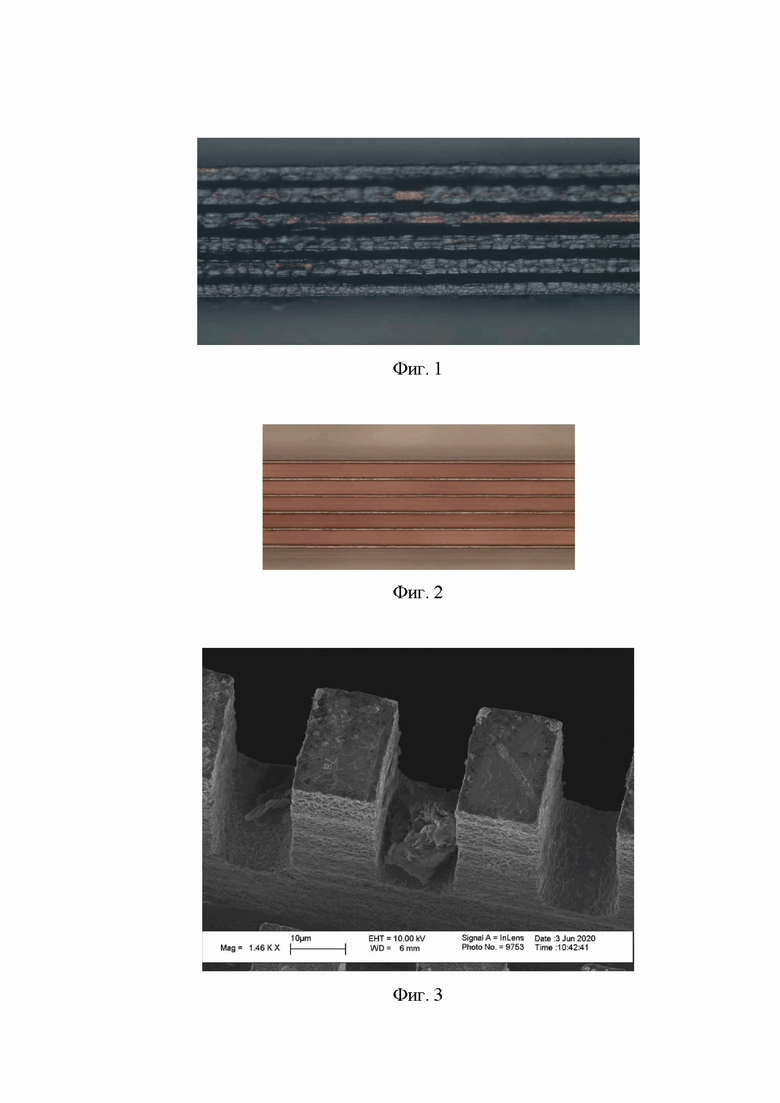

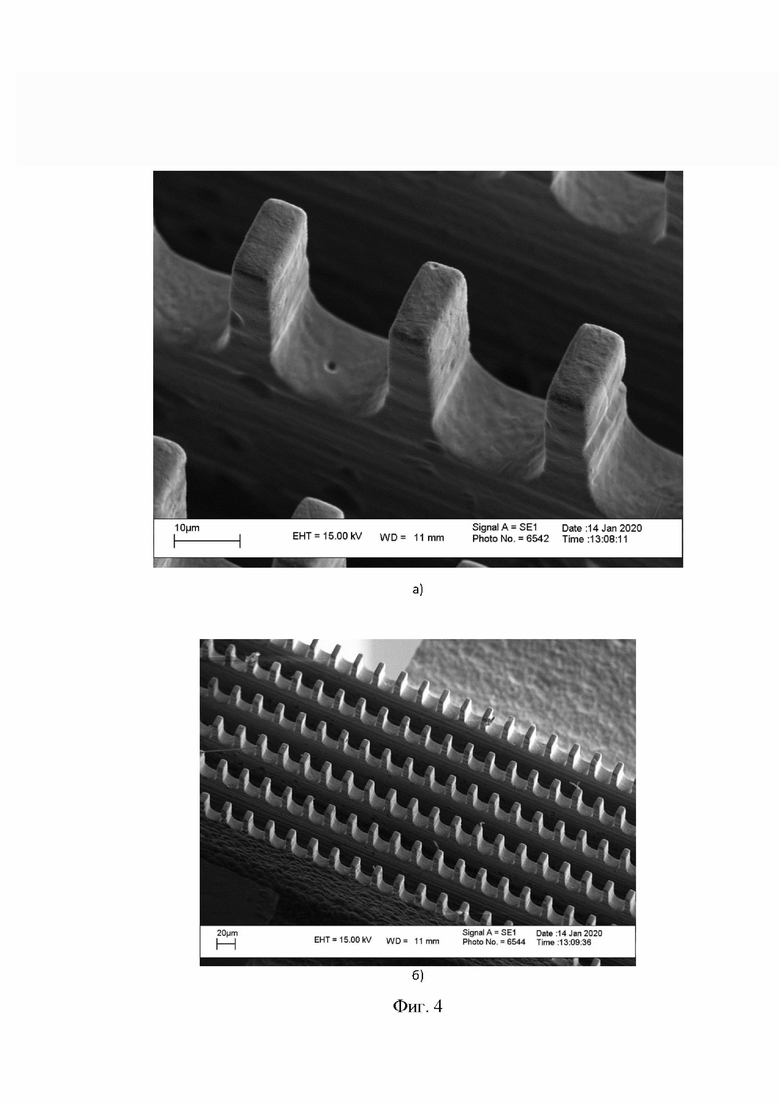

Изобретение поясняется чертежами. На фигурах 1,2,3,4 показаны этапы изготовления одного из типов замедляющей системы из меди, согласно предложенному способу. На фиг. 1 показано начальное состояние замедляющей системы после изготовления продольных рядов на электроискровом станке. На фиг.2. показано состояние детали после обработки в травящем растворе для удаления дефектного слоя. Снимки сделаны на оптическом микроскопе. На фиг. 3 представлен вид замедляющей системы с продольными и поперечными резами (нарезают на электроискровом станке) после травления в травящем растворе для удаления дефектного слоя. На фиг. 4 (а, б) представлен вид замедляющей системы, изготовленной заявленным способом. Снимки сделаны на растровом электронном микроскопе.

Пример использования заявленного способа. Типичная штыревая замедляющая система для субмиллиметровых волн имеет несколько рядов штырей сечением 10х10 мкм-15х15мкм и высотой 40-100 мкм. После изготовления продольных рядов на электроискровом станке деталь с продольными рядами обрабатывается в травящем растворе. После этого на электроискровом станке нарезают поперечные ряды, и готовая деталь поступает на последовательную обработку в растворах - травящем растворе для удаления дефектного слоя, растворе-суспензии для механической полировки, растворе для химической полировки.

Результаты изготовления и обработки одного из типов замедляющей системы из меди, согласно предложенному способу, при средних значениях составляющих растворов представлены на фигурах 1-4.

Качество поверхности деталей, полученных предлагаемым способом оценить количественно прямым способом не представляется возможным из-за их малости, поэтому, чтобы оценить шероховатость и блеск поверхности на медных деталях, изготовленных предлагаемым способом, были использованы специальные приборы (профилометр 296 и блескомер БФ5-60/60). Выполнены резы на электроэрозионном станке медных заготовок размером 24х30х4 мм. Заготовка и поверхность реза (4х30 мм) обрабатывались согласно заявленному способу (образец №2). Для сравнения при обработке других заготовок использовались другие составы, например, для финишной полировки: известный раствор с хромовым ангидридом (образец №1) и предлагаемый раствор с увеличенной в 1,5 раза концентрацией азотной кислоты (контрольный образец). После этого с помощью специальных приборов была сделана оценка шероховатости и блеска поверхности.

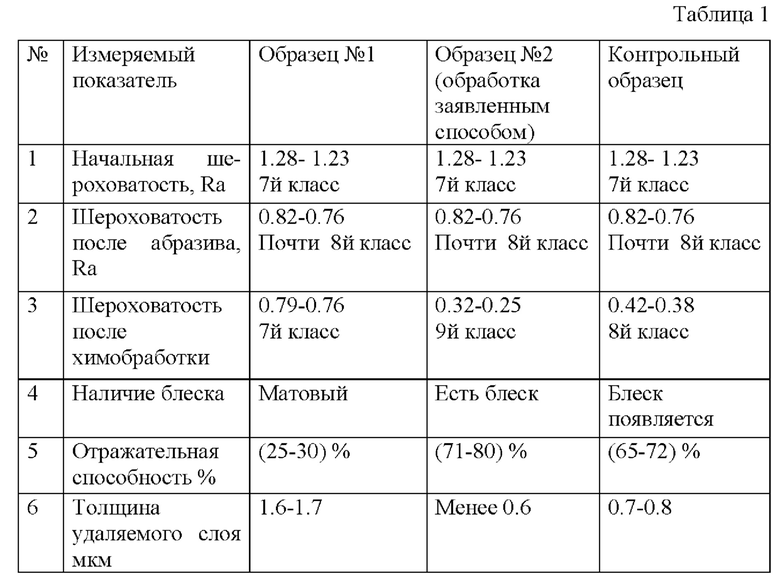

Результаты обработки поверхности медных заготовок после электроэрозионной резки представлены в таблице 1.

Как видно из представленных данных, медные детали, изготовленные заявленным способом, имеют более высокое качество поверхности, что подтверждает достижение заявленного технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХИМИЧЕСКОЙ ОЧИСТКИ ДЕТАЛЕЙ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 2021 |

|

RU2772820C1 |

| Способ металлизации диэлектрического материала компонента электронной техники СВЧ | 2017 |

|

RU2654963C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИНИАТЮРНЫХ ПЕРИОДИЧЕСКИХ СИСТЕМ ЭЛЕКТРОВАКУУМНЫХ СВЧ ПРИБОРОВ ИЗ МЕДИ С НАНО- И МИКРОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2010 |

|

RU2411605C1 |

| Способ изготовления печатной формы для офорта и травильный раствор для его осуществления | 2019 |

|

RU2699750C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРЕННИХ КАНАЛОВ, ВОЛНОВОДНЫХ ТРАКТОВ ОТ МИЛЛИМЕТРОВОГО ДИАПАЗОНА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2441727C1 |

| Способ изготовления интегральных устройств СВЧ на основе ферритового материала параметрического ряда литиевой феррошпинели | 2021 |

|

RU2776992C1 |

| Лампа бегущей волны миллиметрового диапазона длин волн | 2021 |

|

RU2776993C1 |

| СОСТАВ ДЛЯ УДАЛЕНИЯ ПОКРЫТИЙ ИЗ НИТРИДОВ ТИТАНА | 1996 |

|

RU2101389C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОВ | 2013 |

|

RU2537346C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНОЙ ФОРМЫ | 2006 |

|

RU2296060C1 |

Изобретение относится к области электронной техники и может быть использовано при изготовлении миниатюрных деталей из меди, например миниатюрных замедляющих систем, электровакуумных СВЧ приборов. Способ включает резку электроэрозионным проволочно-вырезным станком с системой ЧПУ, химическую очистку, промывку и полировку. Очистку и полировку деталей проводят в следующей последовательности: обрабатывают в емкости с магнитной мешалкой травящим раствором для удаления дефектного слоя состава: NaOH 4-8%, H2O2 8-15%, C10H14N2Na2O8 4-12%, винная кислота 6-12%, вода – остальное, при температуре 45-75°С циклами по 1-3 мин с промывкой в 20% соляной кислоте и воде после каждого цикла до исчезновения видимых следов электроэрозии, обрабатывают в емкости с магнитной мешалкой раствором-суспензией для механической полировки, содержащим 2-10% абразивного порошка SiC с гранулометрическим составом менее 2 мкм в течение 2-6 мин, затем проводят травление циклами по 0,5-1 мин в растворе для химической полировки состава: H3PO4 50-70%, HNO3 8-12%, HCl 0,4-1%, CH4N2S 0,07-0,7%, вода – остальное, при комнатной температуре до появления блеска на деталях с промывкой водой после каждого цикла, детали промывают в ацетоне, проводят обдув сначала сухим азотом, затем оксидом углерода. Обеспечивается возможность изготовления высокоточных систем очень малых размеров для электронных приборов СВЧ с высоким классом качества поверхности электроискровым способом. 4 ил., 1 табл., 1 пр.

Способ изготовления деталей из меди для электронных приборов СВЧ, включающий резку электроэрозионным проволочно-вырезным станком с системой ЧПУ, химическую очистку, промывку и полировку, отличающийся тем, что проводят очистку и полировку деталей в следующей последовательности: обрабатывают в емкости с магнитной мешалкой травящим раствором для удаления дефектного слоя состава

при температуре 45-75°С циклами по 1-3 мин с промывкой в 20% соляной кислоте и воде после каждого цикла до исчезновения видимых следов электроэрозии, обрабатывают в емкости с магнитной мешалкой раствором-суспензией для механической полировки, содержащим 2-10% абразивного порошка SiC с гранулометрическим составом менее 2 мкм, в течение 2-6 мин, затем проводят травление циклами по 0,5-1 мин в растворе для химической полировки состава

при комнатной температуре до появления блеска на деталях с промывкой водой после каждого цикла, детали промывают в ацетоне, проводят обдув сначала сухим азотом, затем оксидом углерода.

| Способ химического удаления дефектного слоя с поверхности деталей после электроэрозионной вырезки | 2019 |

|

RU2714574C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИНИАТЮРНЫХ ПЕРИОДИЧЕСКИХ СИСТЕМ ЭЛЕКТРОВАКУУМНЫХ СВЧ ПРИБОРОВ ИЗ МЕДИ С НАНО- И МИКРОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2010 |

|

RU2411605C1 |

| СПОСОБ ХИМИЧЕСКОЙ ОЧИСТКИ ДЕТАЛЕЙ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 2021 |

|

RU2772820C1 |

| СРЕДСТВО ДЛЯ ОЧИСТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ | 2014 |

|

RU2601849C2 |

| CN 108624237 A, 09.10.2018 | |||

| KR 2016107762 A, 19.09.2016 | |||

| US 2004009668 A1, 15.01.2004. | |||

Авторы

Даты

2023-05-29—Публикация

2022-06-23—Подача