Изобретение относится к электронной технике СВЧ, а именно к способам изготовления ферритовых материалов и интегральных устройств СВЧ на их основе, предназначенных для устройств электронной техники СВЧ высокого уровня мощности различного назначения, в том числе приемопередающих модулей фазированных антенных решеток.

Ферритовые материалы для данных устройств СВЧ должны отличаться как высокими электромагнитными характеристиками:

- заданными значениями намагниченности насыщения (Js) порядка 300 кА/м;

- низкими значениями температурного коэффициента намагниченности насыщения (TKJs) менее 0,1%/град. в рабочем интервале температур 60-85°С миллиметрового диапазона длин волн;

- высокой стабильностью значений намагниченности насыщения в вышеуказанном интервале температур;

- низкими значениями тангенса угла суммарных диэлектрических и магнитных потерь  порядка 6×10-4;

порядка 6×10-4;

и высокими физическими свойствами (эксплуатационными характеристиками) - адгезией, химической и термической стойкостью.

Указанным требованиям в большей степени отвечают ферритовые материалы параметрического ряда литиевой феррошпинели (далее Li-феррошпинели) в силу того, что:

во-первых, они максимально обеспечивают при прочих условиях указанные электромагнитные и прочие характеристики и, прежде всего, заданные значения намагниченности насыщения, низкие значения тангенса угла суммарных диэлектрических и магнитных потерь и высокую температуру Кюри,

во-вторых, поскольку ферритовый материал является активной средой, взаимодействующей с электромагнитной волной, он является одним из факторов, определяющих рабочий диапазон частот устройств электронной техники СВЧ (более 10 ГГц), что соответствует рабочему диапазону частот ферритовых материалов параметрического ряда Li-феррошпинели,

в-третьих, для интенсификации процессов спекания ферритовые материалы параметрического ряда Li-феррошпинели, как правило, содержат оксид висмута, образующий легкоплавкую эвтектику с оксидом железа, которая при спекании концентрируется вдоль границ зерен кристаллов и тем самым снижает суммарные магнитные и диэлектрические потери.

Указанные электромагнитные характеристики и физические свойства ферритовых материалов параметрического ряда Li-феррошпинели и определили их использование для изготовления щирокого ряда устройств - как собственно невзаимных устройств СВЧ, так и многофункциональных развязывающих устройств для электронной техники СВЧ.

Известен способ изготовления изделий из ферритового материала, в том числе из Li-феррошпинели, включающий синтез ферритового материала, приготовление пресс-порошка, содержащего легкоплавкую добавку, формирование заготовок, нагрев заготовок до температуры плавления легкоплавкой добавки проникающим электронным пучком, выдержку при этой температуре в течение 10-20 мин, дальнейший нагрев заготовок до температуры спекания и выдержку при температуре спекания под облучением.

В котором, с целью улучшения электромагнитных характеристик и сокращения длительности процесса, облучение осуществляют непрерывным электронным пучком [Патент №2018988 РФ. Способ изготовления ферритовых изделий /Суржиков А.П./ /Бюлл. - 1994 - №24/].

Использование в данном способе при нагреве импульсного облучения проникающим электронным пучком позволяет сократить длительность процесса и улучшить электромагнитные характеристики ферритового материала.

Известен способ изготовления изделий из ферритового материала, в том числе Li-феррошпинели также с использованием при нагреве электронного пучка, включающий формование заготовок из ферритового порошка, нагрев заготовок импульсным облучением проникающим электронным пучком до температуры спекания, выдержку при данной температуре под облучением и охлаждение до комнатной температуры под облучением со скоростью 10-20 град/мин.

В котором, с целью улучшения электромагнитных характеристик, при достижении температуры (780-800)°С охлаждение прерывают и выдерживают заготовки при данной температуре под облучением в течение (50-60) мин, одновременно воздействуя на заготовки ультразвуком с частотой от 0,15 до 5,0 МГц [Патент №2287403 РФ. Способ изготовления ферритовых изделий. /Гынгазов С.А. и др./ /Бюлл. - 2006 - №32/].

Данный способ позволяет достичь стехиометрии компонентов ферритового материала по кислороду.

Как известно в ферритовых материалах стехиометрия по кислороду обеспечивает низкие значения тангенса угла суммарных диэлектрических и магнитных потерь изделий из ферритового материала.

Однако, эти достаточно высокие электромагнитные характеристики ферритового материала являются недостаточными для интегральных устройств СВЧ, используемых в электронной технике СВЧ высокого уровня мощности, в силу деградации приповерхностного слоя ферритового материала при прохождении технологических операций, предусмотренных процессом их изготовления, а именно:

- высокотемпературного нагрева в вакууме при термическом напылении проводящих (хром, медь) и резистивных (тантал) слоев,

- формирования топологии с использованием агрессивных химических сред (смеси азотной и плавиковой кислот, смеси солей и щелочей),

- нанесения гальванических покрытий.

В свою очередь деградация приповерхностного слоя ферритового материала приводит к снижению адгезии металлизационного покрытия и, как следствие, - снижение надежности изделий (устройств СВЧ) из ферритового материала.

Более того, снижение адгезии активизирует некоторые нежелательные свойства самого материала Li-феррошпинели, а именно:

- высокую активность его ионов и прежде всего выраженную в склонности к сублимации,

- химическую активность висмут содержащей эвтектики, которая при температуре спекания взаимодействует с влагой атмосферы, что приводит к увеличению пористости ферритового материала в глубинных его слоях и которые (глубинные слои) в результате резки оказываются в том числе и на поверхности ферритового материала, что приводит к снижению адгезии металлизационного покрытия.

Известен способ изготовления изделий из ферритового материала на основе параметрического ряда литиевой феррошпинели и интегральных устройств СВЧ на их основе, включающий приготовление шихты на основе оксидов упомянутого ферритового материала и временной связки, представляющей собой водный раствор поливинилового спирта и метилцеллюлозы при заданном их соотношении, прессование заготовок из шихты, спекание с заданной скоростью подъема и снижения температуры, резку, шлифовку, полировку изделий, металлизацию заданных поверхностей изделий.

В котором, с целью повышения надежности, выхода годных, снижения тангенса угла суммарных диэлектрических и магнитных потерь, перед полировкой изделий проводят высокотемпературный отжиг при температуре спекания ферритового материала, при давлении кислорода выше равновесного, равного (0,1-1,0)×105 Па, в течение 30-60 мин, а металлизацию заданных поверхностей изделий осуществляют с толщиной металлизационного покрытия, равной (3-7) мкм. [Патент №2420821 РФ. Способ изготовления изделий из ферритового материала для интегральных устройств СВЧ /Налогин А.Г. и др./ /Бюл. - 2011 г. - №16/] - прототип.

Данный способ изготовления изделий из ферритового материала является высокотехнологичным, обеспечивающим высокие электромагнитные характеристики.

Однако, данный способ изготовления изделий из ферритового материала не обеспечивает их использование в электронной технике СВЧ высокого уровня мощности, в рабочем диапазоне частот выше 10 ГГц в силу недостаточной их надежности из-за несовершенства ферритового материала.

Техническим результатом заявленного способа изготовления ферритового материала параметрического ряда литиевой феррошпинели и интегральных устройств СВЧ на их основе является

улучшение физичеких свойств микроструктуры ферритового материала (плотности, однородности, пористости, адгезии, термической и химической стойкости) и соответственно повышение надежности интегральных устройств СВЧ на их основе при сохранении заданных значений тангенса угла суммарных диэлектрических и магнитных потерь и намагниченности насыщения для заданного состава параметрического ряда Li-феррошпинели.

Указанный технический результат достигается заявленным спосоом изготовления ферритового материала параметрического ряда литиевой феррошпинели и интегральных устройств СВЧ на их основе, включающим

приготовление шихты на основе заданного состава оксидов одного из ферритовых материалов упомянутого ряда и связующего - временной связки при заданном их соотношении,

прессование из шихты заготовки,

сушку заготовки с обеспечением удаления связующего,

спекание заготовки с заданными скоростью подъема и снижения температуры относительно ее температуры спекания,

извлечение ферритового материала,

формирование на основе ферритового материала заданного интегрального устройства СВЧ посредством проведения последовательности технологических операций - резки, шлифовки, полировки, нанесения, по меньшей мере, одного заданного металлизационного покрытия из заданной системы металлических слоев и заданной общей толщиной, согласно топологии заданного интегрального устройства СВЧ.

В котором

при приготовлении шихты используют связующее - временную связку в виде этилового спирта,

спекание заготовки осуществляют посредством технологических операций процесса горячего изостатического прессования, предусматривающего:

изготовление капсулы соразмерной заготовке, из материала толщиной (1,5-3,0) мм, обеспечивающего при последующих режимах технологических операций процесса горячего изостатического прессования, равномерное обжатие заготовки,

размещение заготовки в капсуле, при этом с зазором (0,5-1,0) мм с последующим его заполнением материалом в виде порошка, химически инертного относительно материала заготовки,

сушку заготовки в капсуле при температуре (130-140)°С, в течение (7-8) час,

откачку капсулы с заготовкой до давления (3-4)×10-4 МПа и последующую ее герметизацию,

размещение капсулы с заготовкой в камере горячего изостатического прессования,

откачку камеры до давления (1-2)×10-3 МПа, заполнение ее инертным газом со скоростью (65-75) МПа/час до давления (130-150) МПа при одновременном нагреве до температуры (925-975)°С, с последующей выдержкой в течение (1,4-1,6) часа, снижение давления и температуры со скоростью (45-55) МПа/час и (200-250)°С/час соответственно до климатических норм,

последовательное извлечение капсулы с ферритовым материалом из камеры и ферритового материала из капсулы,

упомянутое формирование на основе ферритового материала заданного интегрального устройств СВЧ.

Интегральное устройство СВЧ представляет собой собственно ферритовое невзаимное устройство СВЧ, многофункциональное ферритовое развязывающее устройство СВЧ.

Извлечение ферритового материала из капсулы осуществляют посредством механической обработки материала капсулы.

Перед полировкой проводят высокотемпературный отжиг в среде кислорода при давлении (0,1-1,0)×105 Па, температуре спекания ферритового материала, в течение (0,5-1,0) час.

Нанесение, по меньшей мере, одного заданного, металлизационного покрытия из заданной системы металлических слоев и заданной общей толщиной, согласно топологии заданного интегрального устройства СВЧ, определяется типом интегрального устройства СВЧ.

Раскрытие сущности изобретения.

Совокупность существенных признаков заявленного способа изготовления ферритового материала параметрического ряда Li-феррошпинели и интегральных устройств СВЧ и каждый в отдельности обеспечивают, а именно.

Использование при приготовлении шихты связующего -временной связки в виде этилового спирта обеспечивает

во-первых, полное удаление связующего - временной связки из ферритового материала, при этом при более низких температурах и, как следствие, - повышение однородности микроструктуры ферритового материала,

во-вторых, повышение адгезии, химической и термической стойкости.

И, как следствие, первого и второго - повышение надежности интегральных устройств СВЧ.

Осуществление спекания заготовки посредством технологических операций процесса горячего изостатического прессования и в совокупности с заявленными режимами его технологических операций обеспечивает, а именно.

Изготовление капсулы соразмерной заготовке, из материала толщиной (1,5-3,0) мм, обеспечивающего при последующих заданных режимах технологических операций, равномерное обжатие заготовки и тем самым обеспечивает повышение однородности и тем самым плотности и, как следствие, - улучшение микроструктуры ферритового материала.

Размещение заготовки в капсуле с зазором (0,5-1,0) мм, заполненным материалом в виде порошка, инертным относительно материала заготовки и последующие

откачка капсулы до давления (3-4)×10-4 МПа и герметизация обеспечивает:

во-первых, сохранение фазового состава ферритового материала при последующих технологических режимах операций собственно процесса горячего изостатического прессования,

во-вторых, повышение однородности и тем самы плотности и, как следствие, - улучшение микроструктуры ферритового материала,

в-третьих, повышение адгезии, химической и термической стойкости ферритового материала.

Размещение капсулы с заготовкой в камере горячего изостатического прессования и последующие:

откачка камеры до давления (1-2)×10-3 МПа,

заполнение ее инертным газом со скоростью (65-75) МПа/час до давления (130-150) МПа при одновременном ее нагреве до температуры (925-975)°С, выдержку при этой температуре в течение (1,4-1,6) час, снижение давления и температуры со скоростью (45-5) МПа/час и (200-250)°С/час соответственно до климатических норм обеспечивает.

во-первых, уменьшение (снижение) пористости и тем самым повышение плотности вплоть до достижения максимального (теоретического) значения 4739 кг/м3 (100%) и, как следствие, - улучшение микроструктуры ферритового материала,

во-вторых, значительное уменьшение (снижение) среднего размера зерна (1-10) мкм и тем самым повышение однородности и, как следствие, - улучшение микроструктуры ферритового материала

в-третьих, снижение температуры спекания с 1055°С до 950°С (порядка 10 процентов) и тем самым уменьшение (снижение) среднего размера зерна и тем самым повышение однородности и, как следствие, - улучшение микроструктуры ферритового материала.

И, как следствие, - улучшения указанных выше физических свойств (плотности, однородности, пористости, адгезии, термической и химической стойкости) микроструктуры ферритового материала -повышение надежности интегральных устройств СВЧ.

При этом при сохранении заданных низких значений тангенса угла суммарных диэлектрических и магнитных потерь и намагниченности насыщения.

Более того, возможность использования данных интегральных устройств СВЧ в электронной технике СВЧ высокого уровня мощности, в рабочем диапазоне частот выше 10 ГГц, является на сегодня чрезвычайно важным.

Проведение дополнительно перед полировкой ферритового материала высокотемпературного отжига в окислительной среде кислорода, при давлении (0,1-1,0)×105 Па, при температуре его спекания, в течение (0,5-1,0) часа обеспечивает дополнительно повышение:

во-первых, адгезии благодаря снижению поверхностнстного напряжения,

во-вторых, химической и термической стойкости ферритового материала.

И, соответственно дополнительно повышение надежности интегральных устройств СВЧ.

Изготовление капсулы не соразмерной с заготовкой, из материала толщиной как менее 1,5 мм, так и более 3,0 мм не желательно, так как не обеспечивает в полной мере высокие значения однородности и плотности ферритового материала.

Размещение заготовки в капсуле без зазора и соответственно отсутствие в капсуле инертного материала относительно материала заготовки,

откачка капсулы до давления как менее 3×10-4 МПа, так и более 4×10-4 МПа не желательны, так как не обеспечиваю в полной мере сохранение фазового состава, высокие значения однородности и плотности, химической и термической стойкости ферритового материала,

Откачка камеры горячего изостатического прессования с капсулой с заготовкой до давления как менее 1×10-3 МПа, так и более 2×10-3 МПа,

равно как заполнение ее инертным газом со скоростью как менее 65 МПа/час, так и более 75 МПа/час до давления как менее 130 МПа, так и более 150 МПа, при одновременном ее нагреве до температуры как менее 925°С, так и более 975°С, выдержку при этой температуре в течении как менее 1,4 часа, так и более 1,6 часа, снижение давления и температуры со скоростью как менее 45 МПа/час и 200°С/час, так и более 55 МПа/час и 250°С/час соответственно не желательно, так как не обеспечивают в полной мере повышение однородности и плотности, уменьшение среднего размера зерна, снижение температуры спекания ферритового материала.

Проведение дополнительно высокотемпературного отжига заготовки при давлении кислорода как ниже 0,1×105, так выше 1,0×105 Па, в течение менее 0,5 часа недостаточно для начала протекания необходимого процесса диффузии кислорода в глубинные слои ферритового материала, а более 1,0 часа нецелесообразно, так как не наблюдается существенного снижения тангенса угла суммарных диэлектрических и магнитных потерь.

Итак, заявленный способ изготовления ферритового материала параметрического ряда литиевой феррошпинели и интегральных устройств СВЧ на их основе в полной мере обеспечивает указанный технический результат - улучшение физичеких свойств микроструктуры ферритового материала (плотности, однородности, пористости, адгезии, термической и химической стойкости) и соответственно повышение надежности интегральных устройств СВЧ на их основе.

При сохранении заданных значений тангенса угла суммарных диэлектрических и магнитных потерь и намагниченности насыщения для заданного состава параметрического ряда Li-феррошпинели.

Заявленный способ изготовления ферритового материала параметрического ряда литиевой феррошпинели и интегральных устройств СВЧ на их основе поясняется чертежами.

На фиг. 1 дана последовательность технологических операций.

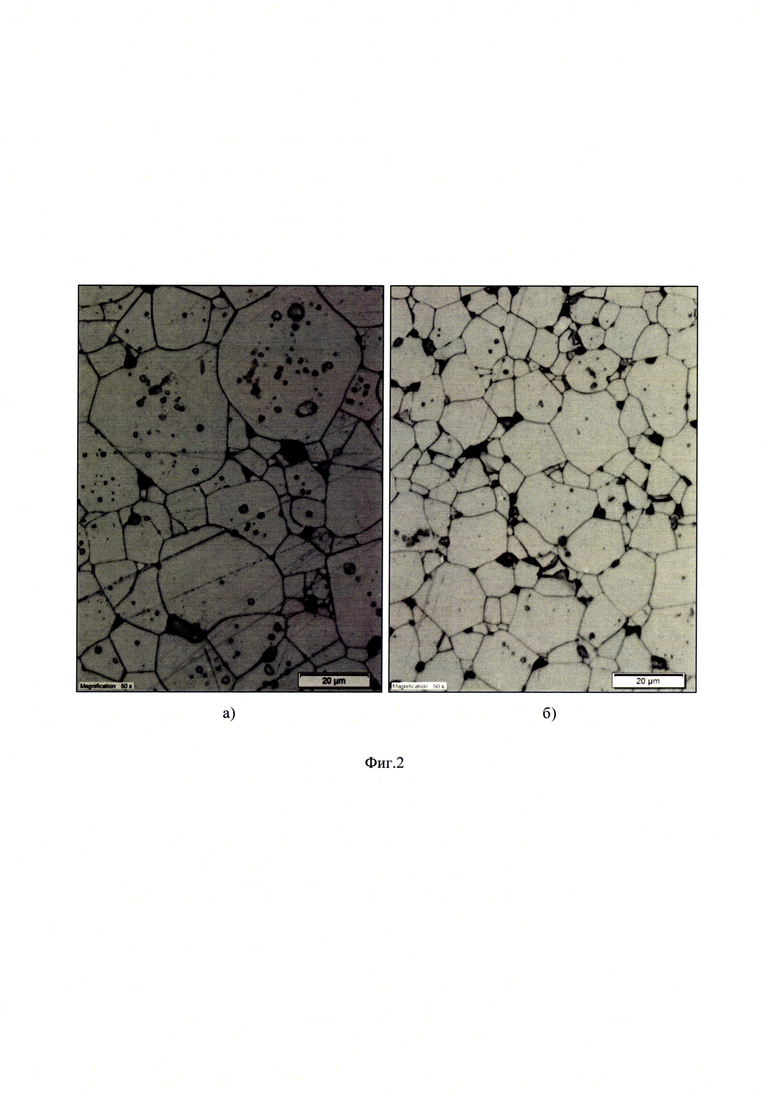

На фиг. 2 а, б дана микроструктура образцов ферритового материала после технологической операции полировки, изготовленного согласно

а) заявленного способа,

б) способа прототипа (керамическая технология).

Примеры конкретного выполнения заявленного способа изготовления ферритового материала параметрического ряда литиевой феррошпинели и интегральных устройств СВЧ на их основе.

Пример 1.

Технологический процесс изготовления заявленного способа включает следующую последовательность технологических операций.

1. Приготовление шихты на основе оксидов одного из ферритовых материалов параметрического ряда Li-феррошпинели имеющего следующий качественный и количественный состав, вес. %:

Fe2O3 - 72,99, Li2CO3 - 7,44, MnCO3 - 7,25, ZnO - 6,82, TiO2 - 5,05, Co3O4 - 0,26, Bi2O3 - 0,19 и

связующего - временной связки - этилового спирта (ГОСТ Р 55878-2013),

при их соотношении 10:1 соответственно,

прессование из шихты заготовки, размером (300×64) мм гидравлическим прессом PST-63.

2. Спекание заготовки посредством технологических операций процесса горячего изостатического прессования, предусматривающего:

изготовление капсулы (300×64) мм (соразмерной ферритовой заготовке), из материала - сталь (12Х18Н10Т), толщиной 2,25 мм,

размещение заготовки в капсуле с зазором 0,75 мм, с последующим его заполнением материалом - алунд (КО ЩЕ 0.027.000ТУ) в виде порошка, химически инертного относительно материала заготовки (сталь 12Х18Н10Т) (согласно фазовой диаграмме состояния) и последующие:

сушку заготовки при температуре 135°С, в течение 7,5 часов,

откачку капсулы с заготовкой до давления 3,5×10-4 МПа и ее герметизацию,

размещение капсулы с заготовкой в камере горячего изостатического прессования - газостатический комплекс ABB-ASEA QIH-345,

откачку камеры горячего изостатического прессования до давления 1,5×10-3 МПа, заполнение ее инертным газом - аргоном ТУ6-21-12-94 со скоростью 70 МПа/час до давления 140 МПа при одновременном нагреве до температуры 950°С, последующие выдержку в течение 1,5 часа, снижение давления и температуры со скоростью 50 МПа/час и 225°С/час соответственно до климатических норм,

последовательное извлечение капсулы с ферритовым материалом из камеры горячего изостатического прессования и ферритового материала из капсулы последнее посредством механической обработки материала капсулы (сталь 12Х18Н10Т на токарном станке (ИЖ 250 ИТП) и фрезерном станке (ОФ-55).

3. Формирование из ферритового материала подложки ЛТ320К и интегрального устройства СВЧ на ее основе - Ферритовый вентиль-циркулятор (ФВЦ) посредством проведения последовательности технологических операций:

резки - автоматической прецизионной установки резки кристаллов (IDS-22),

шлифовки - автоматической установки шлифования/полирования (MPS R400),

полировки - установки односторонней алмазно-механической полировки (GGP ASL-610F),

нанесения заданного металлизационного покрытия из системы металлических слоев хром ТУ 14-22-50-91, медь бКО.028.007 ТУ, посредством вакуумного напыления (УВН-71-П-3), общей толщиной 5 мкм.

При этом перед полировкой проводят высокотемпературный отжиг в среде кислорода при давлении 0,55×105 Па, температуре спекания ферритового материала, в течение 0,75 час.

Примеры 2-5.

Изготавливают ферритовый материал и интегральное устройство СВЧ на его основе аналогично примеру 1, но при других режимах технологических операций, как указанных в формуле изобретения (примеры 2-3), так и за ее пределами (примеры 4-5).

Пример 6 соответствует прототипу.

На изготовленных образцах ферриьтового материала - подложка ЛТ320К.

Определены - измерены:

- плотность (ρ), кг/м3, посредством измерения массы подложки ЛТ320К гидростатическим методом ГОСТ 15139-69 и последующим рассчетом относительной плотности, % по формуле ρ/ρтеор ⋅ 100;

- однородность посредством измерения среднего размера зерна (d), мкм, - микроскоп Olympus BX51RF;

- адгезия металлизационного покрытия - как оценка его

а) поверхностного сопротивления (ρ), Ом/кв, посредством системы измерения поверхностного сопротивления RMS-EL-Z,

б) дефектности подслоя хрома посредством металлографического микроскопа ММИ-8 планиметрическим методом при помощи окулярной сетки;

- тангенс угла суммарных диэлектрических и магнитных потерь (tgδ) - измерительная панорама R2-67 №585-RA.RU.311243-2018;

- намагниченность насыщения (Js), кА/м, посредством микровеберметра Ф-199.

Данные представлены в таблице.

Как видно из таблицы образцы ферритового материала - подложки ЛТ320К, изготовленные согласно заявленному способу (примеры 1-3) имеют:

- плотность (ρ) - примерно 4730 кг/м3;

- однородность - средний размер зерна (d) - примерно (5-7) мкм,

- тангенс угла суммарных диэлектрических и магнитных потерь (tgδ) - (7-9)×10-4 и значения намагниченности насыщения - Js, порядка 320-325 кА/м (для указанного состава ферритового материала параметрического ряда Li-феррошпинели);

- адгезия:

а) высокие значения поверхностного сопротивления (Rs) - (9,0-9,2)×106 Ом/кв, что говорит о низких диэлектрических потерях изделий из Li-феррошпинели,

б) малые значения дефектности подслоя хрома (0,6-0,8)%.

Вышеуказанное говорит о достаточно высоких значениях указанных физических своств ферритового материала, соответственно обеспечивающих высокую надежность интегральных устройств СВЧ.

В отличие от образцов ферритового материла, изготовленных при режимах технологических операций за пределами формулы изобретения (примеры 4-5), которые имеют:

- чрезвычайно низкие значения поверхностного сопротивления (Rs) (5,5-6,1)×106 Ом/кв, что говорит о резком снижении адгезии металлизационного покрытия.

- некоторое снижение намагниченности насыщения (Js) (313-315) кА/м,

- резкое увеличение тангенса угла суммарных диэлектрических и магнитных потерь (12-13)×10-4,

Таким образом, заявленный способ изготовления ферритового материала параметрического ряда литиевой феррошпинели и интегральных устройств СВЧ на их основе по сравнению с прототипом обеспечит улучшение физических свойств микрооструктуры ферритового материла, а именно:

- плотности (ее относительного значения, %) на 1,3%,

- однородности при уменьшении среднего размера зерна в 3,0 раза,

- повышение адгезии как по показателям поверхностного сопротивления (Rs) на 0,5×106 Ом/кв, так и уменьшению дефектности подслоя хрома - на 0,4%.

При сохранении заданных значений тангенса угла суммарных диэлектрических и магнитных потерь и намагниченности насыщения указанного состава ферритового материала параметрического ряда Li-феррошпинели.

И, соответственно, повышение надежности интегральных устройств СВЧ.

Более того, возможность использования интегральных устройств СВЧ высокого уровня выходной мощности, в рабочем диапазоне частот порядка 10 ГГц, что немаловажно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ФЕРРИТОВОГО МАТЕРИАЛА ДЛЯ ИНТЕГРАЛЬНЫХ УСТРОЙСТВ СВЧ | 2010 |

|

RU2420821C1 |

| Способ изготовления ферритового материала параметрического ряда литиевой феррошпинели для электронной техники СВЧ | 2023 |

|

RU2823960C1 |

| ФЕРРИТОВЫЙ МАТЕРИАЛ | 2005 |

|

RU2291509C1 |

| ФЕРРИТОВЫЙ МАТЕРИАЛ | 2021 |

|

RU2776991C1 |

| ФЕРРИТОВЫЙ МАТЕРИАЛ | 2014 |

|

RU2588262C2 |

| ФЕРРИТОВЫЙ МАТЕРИАЛ | 2004 |

|

RU2257629C1 |

| ФЕРРИТОВЫЙ МАТЕРИАЛ | 1988 |

|

RU2247436C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБРИДНОЙ ИНТЕГРАЛЬНОЙ СХЕМЫ СВЧ ДИАПАЗОНА | 2021 |

|

RU2783368C1 |

| Способ изготовления монолитной интегральной схемы СВЧ | 2024 |

|

RU2835783C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБРИДНОЙ ИНТЕГРАЛЬНОЙ СХЕМЫ СВЧ-ДИАПАЗОНА | 2022 |

|

RU2787551C1 |

Изобретение относится к электронной технике СВЧ, а именно к способам изготовления интегральных устройств СВЧ на основе ферритовых материалов. Способ включает приготовление шихты с использованием связующего в виде этилового спирта, спекание заготовки осуществляют посредством технологических операций процесса горячего изостатического прессования. Горячее изостатическое прессование предусматривает: изготовление капсулы, соразмерной заготовке, размещение заготовки в капсуле с зазором 0,5-1,0 мм, сушку заготовки в капсуле при температуре 130-140°С в течение 7-8 ч, откачку капсулы с заготовкой до давления (3-4)*10-4 МПа, размещение капсулы с заготовкой в камере горячего изостатического прессования, откачку камеры до давления (1-2)*10-3 МПа, заполнение ее инертным газом со скоростью 65-75 МПа/ч до давления 130-150 МПа при одновременном нагреве до температуры 925-975°С с последующей выдержкой в течение 1,4-1,6 ч, снижение давления и температуры со скоростью 45-55 МПа/ч и 200-250°С/ч соответственно до климатических норм, последовательное извлечение капсулы с ферритовым материалом из камеры и ферритового материала из капсулы. Изобретение позволяет повысить надежность интегральных устройств СВЧ. 4 з.п. ф-лы, 2 ил., 1 табл.

1. Способ изготовления интегральных устройств СВЧ на основе ферритового материала параметрического ряда литиевой феррошпинели, включающий

приготовление шихты на основе заданного состава оксидов одного из ферритовых материалов упомянутого ряда и связующего - временной связки - при заданном их соотношении,

прессование из шихты заготовки,

сушку заготовки с обеспечением удаления связующего,

спекание заготовки с заданными скоростью подъема и снижения температуры относительно ее температуры спекания,

извлечение ферритового материала,

формирование на основе ферритового материала заданного интегрального устройства СВЧ посредством проведения последовательности технологических операций - резки, шлифовки, полировки, нанесения по меньшей мере одного заданного металлизационного покрытия из заданной системы металлических слоев и заданной общей толщиной согласно топологии заданного интегрального устройства СВЧ,

отличающийся тем, что

при приготовлении шихты используют связующее - временную связку - в виде этилового спирта,

спекание заготовки осуществляют посредством технологических операций процесса горячего изостатического прессования, предусматривающего:

изготовление капсулы, соразмерной заготовке, из материала толщиной 1,5-3,0 мм, обеспечивающего при последующих режимах технологических операций процесса горячего изостатического прессования равномерное обжатие заготовки,

размещение заготовки в капсуле, при этом с зазором 0,5-1,0 мм с последующим его заполнением материалом в виде порошка, химически инертного относительно материала заготовки,

сушку заготовки в капсуле при температуре 130-140°С в течение 7-8 ч,

откачку капсулы с заготовкой до давления (3-4)×10-4 МПа и последующую ее герметизацию,

размещение капсулы с заготовкой в камере горячего изостатического прессования,

откачку камеры до давления (1-2)×10-3 МПа, заполнение ее инертным газом со скоростью 65-75 МПа/ч до давления 130-150 МПа при одновременном нагреве до температуры 925-975°С с последующей выдержкой в течение 1,4-1,6 ч, снижение давления и температуры со скоростью 45-55 МПа/ч и 200-250°С/ч соответственно до климатических норм,

последовательное извлечение капсулы с ферритовым материалом из камеры и ферритового материала из капсулы.

2. Способ по п. 1, отличающийся тем, что интегральное устройство СВЧ представляет собой собственно ферритовое невзаимное устройство СВЧ, многофункциональное ферритовое развязывающее устройство СВЧ.

3. Способ по п. 1, отличающийся тем, что извлечение ферритового материала из капсулы осуществляют посредством механической обработки материала капсулы.

4. Способ по п. 1, отличающийся тем, что перед полировкой проводят высокотемпературный отжиг в среде кислорода при давлении (0,1-1,0)×105 Па, температуре спекания ферритового материала в течение 0,5-1,0 ч.

5. Способ по п. 1, отличающийся тем, что нанесение по меньшей мере одного заданного металлизационного покрытия из заданной системы металлических слоев и заданной общей толщиной согласно топологии заданного интегрального устройства СВЧ определяется типом интегрального устройства СВЧ.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ФЕРРИТОВОГО МАТЕРИАЛА ДЛЯ ИНТЕГРАЛЬНЫХ УСТРОЙСТВ СВЧ | 2010 |

|

RU2420821C1 |

| Способ изготовления ферритовых изделий | 1978 |

|

SU744744A1 |

| Способ изготовления ферритовых изделий | 1979 |

|

SU872032A1 |

| KR 101063744 B1, 08.09.2011 | |||

| CN 103000326 A, 27.03.2013. | |||

Авторы

Даты

2022-07-29—Публикация

2021-07-29—Подача