Область техники

Разделительная система для возвращения углеводородов, в частности, для возвращения мономеров и конденсирующего средства, используемых в процессе газофазного синтеза полимеров полиэтиленового ряда и получаемых при этом олигомеров.

Уровень техники

Олефины, такие как этилен, можно полимеризовать путем их соприкосновения при условиях полимеризации с катализатором, получая гранулированный полимер. Сразу из реактора полимеризации гранулированные полимеры содержат газы, такие как непрореагировавшие олефиновые мономеры, а также другие углеводороды, используемые и/или получаемые во время процесса полимеризации. Эти газы удаляют из гранулированного полимера в форме отходящих газов по многим причинам, в том числе, например, для возвращения непрореагировавших олефиновых мономеров и инертных конденсирующих средств, для контроля качества полимерного продукта и по соображениям безопасности. Само возвращение и надлежащая обработка отходящих газов из гранулированных полимеров представляет собой важный этап в процессе производства олефиновых полимеров.

Существуют различные технологии для удаления и обработки отходящих газов из гранулированных полимеров. Например, процесс дегазации с применением емкости для дегазации полимера или емкости для дегазации продукта представляет собой распространенный процесс, используемый для удаления отходящих газов, таких как алкены, из гранулированных полимеров. Процесс дегазации как правило включает подачу гранулированного полимера в емкость для дегазации полимера и соприкосновение указанного гранулированного полимера в емкости для дегазации с потоком инертного продувочного газа, выдувающего отходящие газы из гранулированных полимеров. Азот представляет собой наиболее распространенный газ, используемый в качестве инертного продувочного газа. Однако, возможно также использовать газ, насыщенный легкими углеводородами, для выдувания более тяжелых углеводородов на первой ступени, а затем использовать инертный газ на второй ступени для выдувания легких углеводородов, которые остались в гранулированном полимере и вокруг него после первой ступени.

Затем, как правило, используют систему возвращения отходящих газов для возвращения углеводородов, таких как непрореагировавшие олефиновые мономеры, из отходящих газов и потока инертного продувочного газа, выходящего из емкости для дегазации. Существующие способы возвращения углеводородов из отходящих газов включают: (a) сжатие и конденсацию по меньшей мере с одним элементом из воды или воздуха, механическое охлаждение и расширение этилена; и (b) разделение посредством адсорбции с перепадом давления или мембран. В существующих установках для газофазного получения полиэтилена наиболее часто используют вариант (a), однако может также использоваться комбинация варианта (a) и варианта (b).

В системе сжатия и конденсации отходящие газы, содержащие инертный газ, такой как азот, олефиновые мономеры и другие углеводороды, обрабатывают в ходе ряда этапов, которые включают: (a) охлаждение для конденсации части отходящих газов; (b) отделение конденсированных жидкостей от остающихся неконденсируемых легких газов; (c) сжатие указанных неконденсируемых легких газов; (d) охлаждение сжатого потока, способствующее дополнительной конденсации; (e) дополнительное отделение конденсированных жидкостей от остающихся неконденсируемых легких газов; и (f) возвращение конденсированных жидкостей, содержащих олефиновый мономер.

Традиционные системы возвращения отходящих газов со сжатием и охлаждением, использующие охлаждение окружающим воздухом или водой, могут возвращать большую часть тяжелых углеводородов, таких как 1-бутен, 1-метилбутан (изопентан), 1-гексен, гексан, октан, декан, додекан и другие тяжелые углеводороды и олефины, содержащиеся в отходящих газах. Однако степень возвращения углеводородов ограничена практическим ограничением температуры подаваемой окружающей охлаждающей среды. Кроме того, инертный газ, такой как азот, остающийся в отходящих газах после отделения конденсируемой жидкости, может еще содержать значительные количества тяжелых углеводородов, что препятствует его повторному использованию в качестве газа для сушки или очистки полимера. Для получения более высокого уровня возвращения олефиновых мономеров и достижения более высокого качества возвращаемого газа необходима дополнительная обработка. С этой целью для охлаждения отходящих газов можно использовать также холодильные системы, в том числе системы механического охлаждения и расширения олефинов. Холодильные системы имеют определенные преимущества по сравнению с обычным естественным охлаждением, такие как способность достигать конечной температуры конденсации ниже 0°C, и, таким образом, могут быть более эффективными для удаления углеводородов из отходящих газов. Однако, в неконденсированных отходящих газах может оставаться значительное количество этилена.

Поэтому по-прежнему существует потребность в усовершенствованной системе и способе отделения олефиновых мономеров от других углеводородов в отходящих газах, которые помогали бы возвращать и использовать больше олефиновых мономеров и инертных конденсирующих средств из отходящих газов (тем самым уменьшая сжигание невозвращенных углеводородов) и позволили бы повторно использовать отходящие газы, содержащие инертные газы, такие как азот (N2).

Сущность изобретения

В данном изобретении предложены разделительная система и способ отделения олефиновых мономеров от инертных конденсирующих средств в отходящих газах, возвращаемых из емкости для дегазации продукта процесса газофазного реактора. Разделительная система и способ по данному изобретению могут отделять олефиновые мономеры от инертных конденсирующих агентов без использования дистилляционной колонны. Вместо этого разделительная система и способ по данному изобретению используют как отгоночную колонну, так и испарительную камеру в сочетании со ступенями сжатия, что способствует дополнительному извлечению и отделению олефиновых мономеров от инертных конденсирующих средств в отходящих газах, возвращаемых из емкости для дегазации продукта процесса газофазного реактора.

Конкретно, в данном изобретении предложена разделительная система для отделения этилена, 2-метилбутана и по меньшей мере одного незамещенного углеводорода (C6-C12) в многокомпонентном смешанном конденсате, содержащем 2-метилбутан, этилен, мелкие частицы и по меньшей мере один незамещенный углеводород (C6-C12), указанная разделительная система содержит: подающий трубопровод, имеющий гидравлическое сообщение с источником многокомпонентного смешанного конденсата; отгоночную колонну, имеющую гидравлическое сообщение с подающим трубопроводом, содержащую верхнюю часть, нижнюю часть, отдаленную от верхней части, и от трех до десяти теоретических ступеней, указанная отгоночная колонна выполнена с возможностью получения через подающий трубопровод многокомпонентного смешанного конденсата при температуре в диапазоне от -13 градусов Цельсия (°C) до -5°C и давлении от 340 килопаскалей (кПа изб.) до 420 кПа изб., причем указанная отгоночная колонна дополнительно выполнена с возможностью эксплуатации при внутреннем давлении от 200 кПа до 1500 кПа для разделения указанного многокомпонентного смешанного конденсата на смесь компонентов тяжелых фракций с по меньшей мере одним незамещенным углеводородом (C6-C12) и смесь легких фракций, содержащую средние компоненты и легкие компоненты, причем средние компоненты включают по меньшей мере 2-метилбутан, а легкие компоненты включают по меньшей мере этилен, при этом верхняя часть отгоночной колонны выполнена с возможностью извлечения смеси легких фракций, а нижняя часть отгоночной колонны выполнена с возможностью извлечения смеси компонентов тяжелых фракций; испаритель для повторного испарения, имеющий гидравлическое сообщение с отгоночной колонной, выполненный с возможностью работы при температуре от 50°C до 200°C; конденсатор, имеющий гидравлическое сообщение с верхней частью отгоночной колонны, выполненный с возможностью охлаждения смеси легких фракций, поступающей из верхней части отгоночной колонны, до температуры от -19°C до 42°C; и испарительную камеру, содержащую верхнюю часть и нижнюю часть, отдаленную от верхней части, причем указанная испарительная камера имеет гидравлическое сообщение с конденсатором для получения охлажденной смеси легких фракций из конденсатора, при этом испарительная камера выполнена с возможностью эксплуатации при температуре от -19°C до 70°C и давлении от 240 кПа до 405 кПа для разделения смеси легких фракций на средние компоненты и легкие компоненты, причем верхняя часть испарительной камеры выполнена с возможностью извлечения легких компонентов смеси легких фракций, а нижняя часть испарительной камеры выполнена с возможностью извлечения средних компонентов смеси легких фракций, при условии, что между источником многокомпонентного смешанного конденсата и испарительной камерой не расположена дистилляционная колонна.

Данное изобретение включает также систему газофазной полимеризации, которая содержит реактор газофазной полимеризации, емкость для дегазации продукта, имеющую последовательное гидравлическое сообщение с реактором газофазной полимеризации; и разделительную систему, описанную в данном документе, имеющую последовательное гидравлическое сообщение с емкостью для дегазации продукта и реактором газофазной полимеризации, в которой легкие компоненты, содержащие по меньшей мере этилен из верхней части испарительной камеры, возвращаются в реактор газофазной полимеризации.

Данное изобретение включает также способ отделения этилена, 2-метилбутана и по меньшей мере одного незамещенного углеводорода (C6-C12) в многокомпонентном смешанном конденсате, содержащем 2-метилбутан, этилен, мелкие частицы и по меньшей мере один незамещенный углеводород (C6-C12), включающий следующие этапы: подача многокомпонентного смешанного конденсата при температуре в диапазоне от -13 градусов Цельсия (°C) до -5°C и давлении от 340 килопаскалей (кПа изб.) до 420 кПа изб. в отгоночную колонну, содержащую верхнюю часть, нижнюю часть, отдаленную от верхней части, и от трех до десяти теоретических ступеней, указанная отгоночная колонна работает при внутреннем давлении от 200 кПа до 1500 кПа; разделение многокомпонентного смешанного конденсата с помощью отгоночной колонны на смесь компонентов тяжелых фракций с по меньшей мере одним незамещенным углеводородом (C6-C12) и смесь легких фракций, содержащую средние компоненты и легкие компоненты, причем средние компоненты включают по меньшей мере 2-метилбутан, а легкие компоненты включают по меньшей мере этилен, извлечение смеси легких фракций из верхней части отгоночной колонны, а смеси компонентов тяжелых фракций из нижней части отгоночной колонны; охлаждение смеси легких фракций до температуры от -19°C до 42°C; и разделение смеси легких фракций, охлажденной до температуры от -19°C до 42°C на средние компоненты и легкие компоненты в испарительной камере, содержащей верхнюю часть и нижнюю часть, отдаленную от верхней части, причем указанная испарительная камера работает при температуре от 15°C до 70°C и давлении от 240 кПа до 405 кПа, разделяя смесь легких фракций на средние компоненты и легкие компоненты, при этом легкие компоненты извлекают из верхней части испарительной камеры, а средние компоненты извлекают из нижней части испарительной камеры при условии, что способ не использует дистилляционную колонну между источником многокомпонентного смешанного конденсата и испарительной камерой.

Краткое описание графических материалов

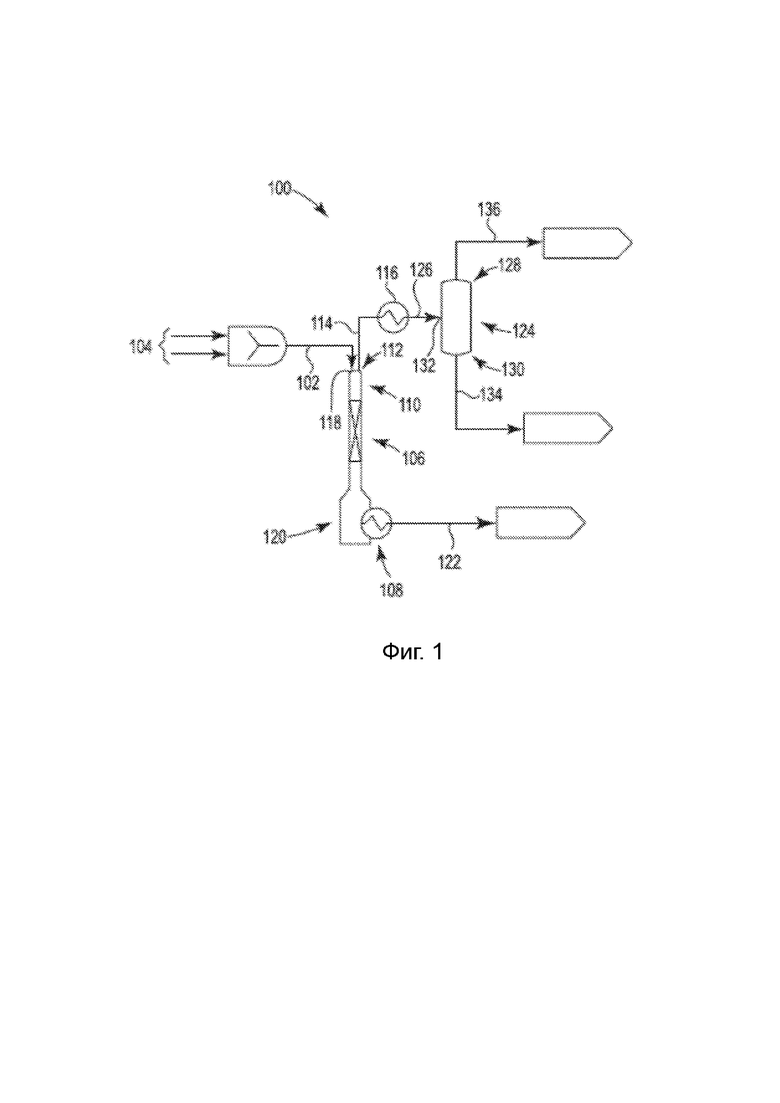

Фиг. 1 иллюстрирует вариант реализации разделительной системы согласно данному изобретению.

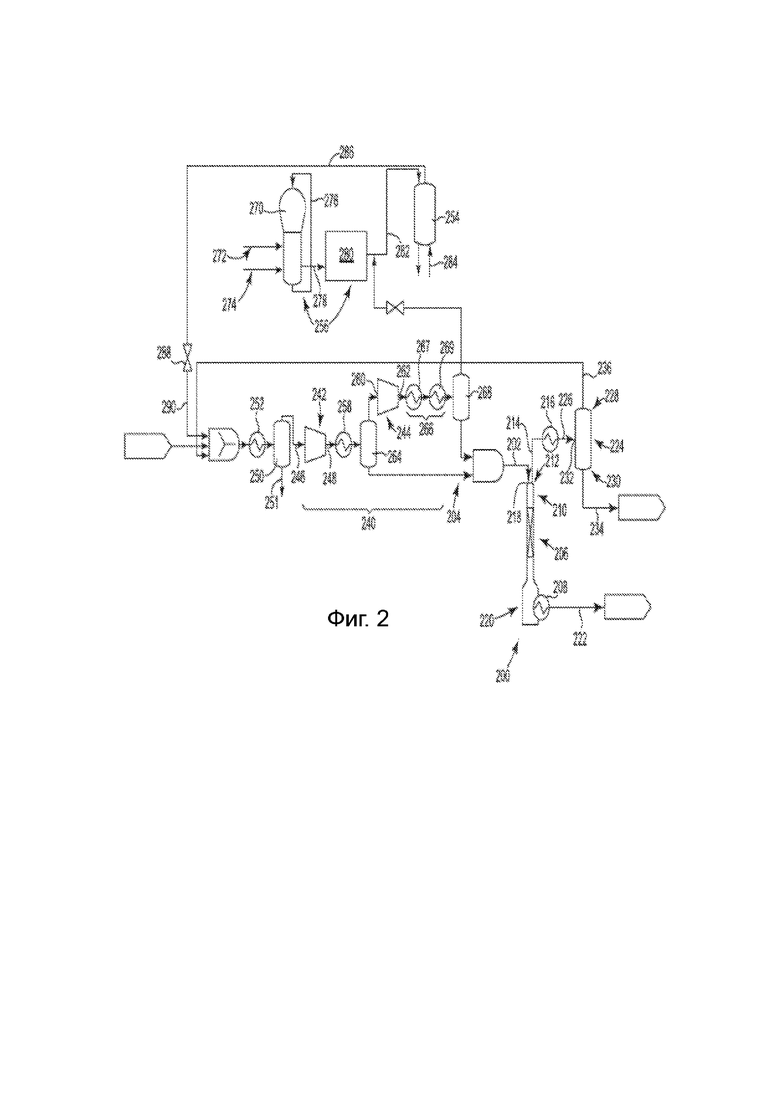

Фиг. 2 иллюстрирует вариант реализации системы газофазной полимеризации с разделительной системой согласно данному изобретению.

Подробное описание изобретения

В данном изобретении предложены разделительная система и способ отделения олефиновых мономеров от инертных конденсирующих средств в отходящих газах, возвращаемых из емкости для дегазации продукта системы газофазной полимеризации. Разделительная система и способ по данному изобретению могут отделять олефиновые мономеры от инертных конденсирующих агентов без использования дистилляционной колонны. Вместо этого разделительная система и способ по данному изобретению используют как отгоночную колонну, так и испарительную камеру в сочетании со ступенями сжатия, что способствует дополнительному извлечению и отделению олефиновых мономеров от инертных конденсирующих средств в отходящих газах, возвращаемых из емкости для дегазации продукта системы газофазной полимеризации.

Если в данном документе не указано иное, химико-технологические термины соответствуют Perry’s Chemical Engineer’s Handbook (6-е изд.) и Separation Process Principles by Seader, Henley, and Roper (3-е изд.). Отгоночная колонна, емкость, которая охватывает процесс переноса масс при отгонке. Отгоночная колонна по данному изобретению выполняет отгонку с повторным испарением, в отличие от газовой отгонки или противоточной отгонки, которая представляет собой газовую отгонку, но с противотоком. Отгонка, селективное извлечение компонентов путем переноса масс из жидкой фазы в газообразную фазу без использования наружного орошения. Испаритель для повторного испарения, теплообменник, используемый для образования пара путем нагрева жидкости в нижней части колонны и возвращения образованного пара обратно в колонну. Повторное испарение, действие образования отгоночного пара путем нагрева жидкости в нижней части колонны и возвращения образованного пара обратно в колонну. Испарительная камера, емкость, предназначенная для отделения жидкой фазы от парообразной фазы в результате изменения температуры и/или давления, происходящего либо выше по потоку от указанной емкости, либо внутри нее. Парообразование, действие парожидкостной смеси, достигающей нового состояния равновесия путем разделения жидкой и парообразной фазы. Дистилляционная колонна, также называемая ректификационной колонной, емкость, которая предназначена для охвата процесса переноса масс при дистилляции. Дистилляция, действие разделения путем отгонки и перегонки смеси исходных материалов из двух или большего количества компонентов на два или большее количество продуктов, включающих как минимум головной дистиллят и кубовой продукт, при этом указанные продукты имеют состав, отличающийся от смеси исходных материалов. Отгоночная колонна отличается от дистилляционной колонны в силу того, что отгоночная колонна не имеет наружного орошения, не связана с ним, и способ ее использования не включает его, за исключением случая газовой отгонки с орошением. Испарительная камера отличается от отгоночной колонны и от дистилляционной колонны в силу того, что испарительная камера предоставляет только одно новое состояние равновесия, в то время как отгоночная колонна отгоночная колонна предоставляет несколько новых состояний равновесия, и дистилляционная колонна предоставляет несколько новых состояний равновесия.

Конкретно, варианты реализации данного изобретения предлагают разделительную систему для отделения этилена, 2-метилбутана и по меньшей мере одного незамещенного углеводорода (C6-C12) в многокомпонентном смешанном конденсате, содержащем 2-метилбутан, этилен, мелкие частицы и по меньшей мере один незамещенный углеводород (C6-C12). Указанный по меньшей мере один незамещенный углеводород (C6-C12) может представлять собой нормальный алкан (C6-C12), выбранный из гексана, октана, декана и додекана; а также в качестве варианта альфа-олефин, выбранный из 1-бутена, 1-гексена и 1-октена. Многокомпонентный смешанный конденсат может дополнительно содержать пропен и по меньшей мере один нормальный алкан (C5-C11), выбранный из пентана, гептана, нонана и ундекана. В альтернативном варианте многокомпонентный смешанный конденсат может не содержать пропен и по меньшей мере один нормальный алкан (C5-C11), выбранный из пентана, гептана, нонана и ундекана, в альтернативном варианте не содержать циклический углеводород (C3-C12); в альтернативном варианте не содержать пропен, пентан, гептан, нонан, ундекан и циклический углеводород (C3-C12).

В большинстве каталитических систем, используемых в реакторе, вся жидкость, конденсируемая при возвращении отходящих газов, возвращается в реактор. Однако недавно разработанные каталитические системы, используемые при производстве бимодальных полиэтиленовых полимеров, используют более крупные алканы, такие как изооктан, для подачи каталитической системы в виде суспензии в реактор газофазной полимеризации. Однако новые катализаторы могут производить небольшие количества более тяжелых углеводородов, таких как углеводороды С10 и С12. Эти более тяжелые соединения конденсируются на различных ступенях возвращения отходящих газов и направляются обратно в реактор вместе с олефиновыми мономерами и инертными конденсирующими средствами. Однако возвращение этих тяжелых углеводородов в реактор вызывает трудности в эксплуатации. Современный способ предотвращения чрезмерного накопления этих тяжелых углеводородов в реакторе заключается в отбросе части жидкости, возвращаемой при возвращении отходящих газов. Это отбрасывание жидкостей, возвращаемых из отходящих газов, приводит к потере части восстановленного мономера и индуцированного конденсирующего средства, причем большая часть потерь приходится на конденсирующее средство, что приводит к увеличению эксплуатационных расходов. Варианты реализации данного изобретения решают эти и другие проблемы, как обсуждается в данном документе.

В интересах ясности некоторые насосы, теплообменники, регулирующие клапаны, системы управления и элементы вспомогательного оборудования для практической и безопасной эксплуатации рассматриваемых в данном документе систем, но которые не обязательны для освещения принципов данного изобретения, были исключены из графических материалов. Специалист в данной области техники понимает, что удаленное оборудование входит в состав практичных и безопасных функциональных блоков. Соответственно, удаленные элементы не ограничивают объем данного изобретения.

Фигуры в данном документе следуют системе нумерации, в которой первая цифра или цифры соответствуют номеру фигуры в графических материалах, а остальные цифры идентифицируют элемент в графических материалах. Аналогичные элементы среди различных фигур могут быть идентифицированы с помощью аналогичных цифр. Например, 354 может обозначать элемент «54» на фиг. 3, а аналогичный элемент может быть обозначен как 454 на фиг. 4. Подчеркнем, что цель фигур заключается в иллюстрации, и фигуры не предназначены для каких-либо ограничений. Фигуры в данном документе могут не соответствовать масштабу, а соотношения элементов на фигурах могут быть преувеличены. Фигуры используются для иллюстрации принципиальных конструкций и способов, описываемых в данном документе.

Согласно фиг. 1, показан вариант реализации разделительной системы 100 согласно данному изобретению. Разделительная система 100 позволяет отделять этилен, 2-метилбутан и по меньшей мере один незамещенный углеводород (C6-C12) в многокомпонентном смешанном конденсате, содержащем 2-метилбутан, этилен, мелкие частицы и по меньшей мере один незамещенный углеводород (C6-C12), как обсуждается в данном документе. Разделительная система 100 содержит подающий трубопровод 102, имеющий гидравлическое сообщение с источником 104 многокомпонентного смешанного конденсата. Разделительная система 100 дополнительно содержит отгоночную колонну 106 с испарителем 108 для повторного испарения, причем отгоночная колонна 106 имеет гидравлическое сообщение с подающим трубопроводом 102. Отгоночная колонна 106 дополнительно содержит верхнюю часть 110, содержащую верхний выход 112, который обеспечивает гидравлическое сообщение через верхний трубопровод 114 с конденсатором 116.

Разделительная система 100 дополнительно содержит верхний впускной патрубок 118, имеющий гидравлическое сообщение с подающим трубопроводом 102, причем подающий трубопровод 102 подает многокомпонентный смешанный конденсат в разделительную систему 100. Как обсуждается в данном документе, многокомпонентный смешанный конденсат может представлять собой смесь углеводородов и продувочных сред (например, азота), причем смесь углеводородов может содержать, но без ограничения, олефиновый мономер (например, этилен), инертное конденсирующее средство (например, 2-метилбутан), олефиновый сомономер, отличающийся от олефинового мономера (например, n-гексен) и более крупные незамещенные углеводороды, такие как, например, n-гексан, n-октан, изооктан, n-декан и n-додекан, среди прочего, как обсуждается в данном документе. Отгоночная колонна 106 выполнена с возможностью получения через подающий трубопровод 102 многокомпонентного смешанного конденсата при температуре в диапазоне от -13 градусов Цельсия (°C) до -5°C и давлении от 340 килопаскалей избыточного давления (кПа изб.) до 420 кПа изб., как обсуждается в данном документе.

Отгоночная колонны 106 дополнительно содержит нижнюю часть 120, отдаленную от верхней части 110, причем нижняя часть 120 содержит испаритель 108 для повторного испарения. Испаритель 108 для повторного испарения образует поток пара из компонентов многокомпонентного смешанного конденсата в нижней части 120 отгоночной колонны 106, действующий в качестве отгоночного средства в отгоночной колонне 106. В отгоночной колонне 106 поток пара из компонентов многокомпонентного смешанного конденсата, поступающий из испарителя 108 для повторного испарения, способствует разделению многокомпонентного смешанного конденсата на смесь компонентов тяжелых фракций и смесь легких фракций, как обсуждается в данном документе.

Отгоночная колонна 106, как показано на фиг. 1 работает со встречным потоком, причем жидкий многокомпонентный смешанный конденсат поступает в верхнюю часть 110 отгоночной колонны 106 через верхний впускной патрубок 118, а поток пара образует испаритель 108 для повторного испарения. В одном варианте реализации изобретения испаритель 108 для повторного испарения может представлять собой встроенный испаритель пакетного типа. Возможны испарители других типов. Отгоночная колонна 106 выполнена с размерами и возможностью содержать от трех до десяти теоретических ступеней. Предпочтительно отгоночная колонна 106 выполнена с размерами и возможностью содержать от шести до восьми теоретических ступеней. Ступени в отгоночной колонне 106 могут быть образованы насадками или лотками. Предпочтительно отгоночная колонна 106 представляет собой насадочную колонну. Для различных вариантов реализации изобретения насадка может представлять собой неструктурную насадку или структурную насадку, известную в данной области техники. Примеры материалов насадки включают среди прочих кольца Raschig, седла Berl, кольца Pall, кольца Zbigniew Bialecki и седла Intalox.

Отгоночная колонна 106 может иметь диаметр от пятнадцати (15) сантиметров (см) до около девяносто одного (91) см и высоту от шести (6) метров (м) до тринадцати (13) м. Испаритель 108 для повторного испарения отгоночной колонны 106 работает при температуре от 50°C до 200°C, обеспечивая давление внутри отгоночной колонны 106 от 200 кПа до 1500 кПа. Предпочтительно испаритель 108 для повторного испарения отгоночной колонны 106 работает при температуре от 110°C до 200°C. В предпочтительном варианте реализации изобретения отгоночная колонна 106 работает при давлении, которое как можно ближе соответствует давлению, создаваемому на второй ступени сжатия многоступенчатого компрессора, как будет более полно обсуждаться в данном документе. Давлением внутри отгоночной колонны 106 можно управлять с помощью противодавления смеси легких фракций, выходящей из верхнего выхода 112 отгоночной колонны 106, используя управляющий клапан, регулирующий противодавление. Температура внутри отгоночной колонны 106 может составлять от 50°C до 200°C. Все отдельные значения и поддиапазоны температуры от 50°C до 200°C включены и представлены в данном документе; например, температура может составлять от нижнего значения 50, 55, 60 и 65°C до верхнего значения 130, 150, 180 и 200°C. Предпочтительно отгоночная колонна 106 работает при температуре от 60°C до 180°C, а наиболее предпочтительно отгоночная колонна 106 работает при температуре от 68°C до 150°C. Аналогичным образом все отдельные значения и поддиапазоны давления от 200 кПа до 1500 кПа включены и представлены в данном документе; например, давление может составлять от нижнего значения 200, 300, 400 и 500 кПа до верхнего значения 800, 900, 1100 и 1500 кПа. Предпочтительно отгоночная колонна 106 работает при давлении от 300 кПа до 500 кПа, а наиболее предпочтительно отгоночная колонна 106 работает при давлении от 350 кПа до 400 кПа. Предпочтительно отгоночная колонна 106 работает при давлении, которое соответствует давлению, под которым многокомпонентный смешанный конденсат поступает в отгоночную колонну 106 через подающий трубопровод 102, или немного ниже его. Для различных вариантов реализации изобретения отгоночная колонна 106 может работать с молярной скоростью выкипания от 15 до 30.

Как отмечено в данном документе, испаритель 108 для повторного испарения может представлять собой встроенный испаритель, нагреваемый паром или другим подходящим теплоносителем, но он может представлять собой теплообменник любого другого подходящего типа, например, термосифонный или многоходовой кожухотрубный теплообменник как того требует конструкция и размер отгоночной колонны 106. Предпочтительно испаритель 104 для повторного испарения отгоночной колонны 106 работает, обеспечивая температуру и давление внутри отгоночной колонны 106 для отделения смеси легких фракций от смеси компонентов тяжелых фракций и выведения смеси легких фракций из отгоночной колонны 106 через верхний выход 112 в виде пара. В качестве варианта (не показан на фиг. 1), отгоночная колонна 106 может быть оборудована наружным испарителем для повторного испарения.

Оказавшись внутри отгоночной колонны 106, многокомпонентный смешанный конденсат разделяется на смесь компонентов тяжелых фракций и смесь легких фракций. Смесь компонентов тяжелых фракций содержит по меньшей мере один незамещенный углеводород C6, C8, C10 или C12. Смесь компонентов тяжелых фракций извлекают из разделительной системы 100 по трубопроводу 122, откуда ее можно отправлять на другую следующую переработку или на сжигание. Многие из этих углеводородов образуются в ходе побочных реакций во время процесса в полиолефиновом газофазном реакторе. Разделительную систему и способ по данному изобретению можно без труда адаптировать для использования с различными реакторами и способами газофазной полимеризации, такими как упомянутые в документах WO2006026493A1, WO2007075615A2, WO2015022025A1, US20080234448A1, US9745389B2 и US9790293B2.

Отгоночная колонна 106 также отделяет от многокомпонентного смешанного конденсата смесь легких фракций, причем указанная смесь легких фракций содержит как средние компоненты, так и легкие компоненты. Для различных вариантов реализации изобретения средние компоненты включают по меньшей мере инертное конденсирующее средство (например, 2-метилбутан), а легкие компоненты включают по меньшей мере олефиновый мономер (например, этилен). Например, при использовании в процессах газофазного реактора, рассматриваемых в данном документе, средние компоненты включают по меньшей мере 2-метилбутан, а легкие компоненты включают по меньшей мере этиленовые мономеры.

Разделительная система 100 дополнительно содержит конденсатор 116, имеющий гидравлическое сообщение с верхней частью 110 отгоночной колонны 106. Как проиллюстрировано, конденсатор 116 имеет гидравлическое сообщение с верхней частью 110 отгоночной колонны 106 через трубопровод 114 посредством верхнего выхода 112. Конденсатор 116 выполнен с возможностью охлаждения смеси легких фракций, поступающей из верхней части 110 отгоночной колонны 106, до температуры от -19°C до 42°C. Конденсатор 116 может быть выполнен с размерами, обеспечивающими его способность к передаче тепла от смеси легких фракций в достаточной степени для необходимой тепловой нагрузки. Конденсатор 116 может иметь кожухотрубную или оребренную воздушную конструкцию с охлаждением водой или хладагентом. Возможны также конденсаторы других типов.

Как проиллюстрировано на фиг. 1, разделительная система 100 дополнительно содержит испарительную камеру 124, причем испарительная камера 124 имеет гидравлическое сообщение с конденсатором 116 посредством трубопровода 126 для получения охлажденной смеси легких фракций из конденсатора 116. Испарительная камера 124 содержит верхнюю часть 128 и нижнюю часть 130, отдаленную от верхней части 128. Испарительная камера 124 содержит подающий впускной патрубок 132, соединенный с конденсатором 116 посредством трубопровода 126. Впускной патрубок 132 содержит также регулировочный клапан, который регулирует перепад давления смеси легких фракций, поступающей из конденсатора 116. После поступления в испарительную камеру 124 смесь легких фракций разделяется на средние компоненты и легкие компоненты. Как отмечено ранее, легкие компоненты включают олефиновые мономеры из отходящих газов, поступающих из процесса полимеризации, причем эти компоненты смеси легких фракций являются более летучими, чем инертное конденсирующее средство из процесса полимеризации. Испарительная камера 124 получает смесь легких фракций непосредственно из верхней части 110 отгоночной колонны 106 через конденсатор 116 и разделяет смесь легких фракций на средние компоненты и легкие компоненты. Средние компоненты извлекают в виде нижнего потока через нижний трубопровод 134 из испарительной камеры 124, а легкие компоненты извлекают в виде верхнего потока через верхний трубопровод 136 из испарительной камеры 124. Поскольку средние компоненты содержат большей частью инертные конденсирующие средства (например, 2-метилбутан), их можно возвращать в систему газофазной полимеризации для дополнительного использования. Аналогичным образом, поскольку легкие компоненты содержат по меньшей мере олефиновый мономер (например, этилен), их можно либо возвращать в систему газофазной полимеризации (например, систему возврата отходящих газов) для дополнительного использования, либо подвергать дополнительному разделению для увеличения концентрации олефинового мономера.

Для различных вариантов реализации изобретения, представленных в данном документе, изотермичность камера 124 работает по существу в изотермическом режиме при температуре от 15°C до 70°C и давлении от 240 кПа до 405 кПа. Все отдельные значения и поддиапазоны температуры от 15°C до 70°C включены и представлены в данном документе; например, температура может составлять от нижнего значения 15°C, 20°C, 25°C и 30°C до верхнего значения 45°C, 55°C, 65°C и 70°C. Предпочтительно испарительная камера 124 работает при температуре от 25°C до 55°C, а наиболее предпочтительно испарительная камера 124 работает при температуре от 30°C до 40°C. Аналогичным образом все отдельные значения и поддиапазоны давления от 240 кПа до 405 кПа включены и представлены в данном документе; например, давление может составлять от нижнего значения 350 кПа, 360 кПа, 370 кПа и 375 кПа до верхнего значения 380 кПа, 385 кПа, 395 кПа и 405 кПа. Предпочтительно испарительная камера 124 работает при давлении от 360 кПа до 380 кПа, а наиболее предпочтительно испарительная камера 124 работает при давлении от 370 кПа до 375 кПа. В различных вариантах реализации изобретения испарительная камера 124 по данному изобретению может быть заключена в оболочку, позволяющую теплоносителю (например, воде или хладагенту) способствовать управлению температурой внутри объема испарительной камеры 124. Испарительная камера может иметь вертикальное или горизонтальное исполнение по желанию. Испарительная камера 124 может содержать внутренние элементы, состоящие из перегородок или каплеотбойников, обеспечивающие надлежащее разделение пара и жидкости.

Как обсуждается в данном документе, подающий трубопровод 102 подает многокомпонентный смешанный конденсат в отгоночную колонну 106 разделительной системы 100 через верхний впускной патрубок 118. Для различных вариантов реализации изобретения отгоночная колонна 106 получает многокомпонентный смешанный конденсат через подающий трубопровод 102 при температуре в диапазоне от -13°C до -5°C и давлении от 340 кПа изб. до 420 кПа изб. Все отдельные значения и поддиапазоны температуры от -13°C до -5°C включены и представлены в данном документе; например, температура может составлять от нижнего значения -13°C, -11°C, -10°C и -9°C до верхнего значения -8°C, -7°C, -6°C и -5°C. Предпочтительно отгоночная колонна 106 получает многокомпонентный смешанный конденсат при температуре от -12°C до -9°C, а наиболее предпочтительно отгоночная колонна 106 получает многокомпонентный смешанный конденсат при температуре от -11°C до -10°C. Аналогичным образом все отдельные значения и поддиапазоны давления от 340 кПа изб. до 420 кПа изб. включены и представлены в данном документе; например, давление может составлять от нижнего значения 340 кПа изб., 350 кПа изб., 360 кПа изб. и 370 кПа изб до верхнего значения 380 кПа изб., 390 кПа изб., 400 кПа изб. и 420 кПа изб. Предпочтительно отгоночная колонна 106 получает многокомпонентный смешанный конденсат при давлении от 380 кПа изб. до 420 кПа изб., а наиболее предпочтительно отгоночная колонна 106 получает многокомпонентный смешанный конденсат при давлении от 410 кПа изб. до 420 кПа изб.

Для достижения желательных значений температуры и давления многокомпонентного смешанного конденсата разделительная система по данному изобретению может дополнительно содержать многоступенчатый компрессор. Как видно на фиг. 2, разделительная система 200 показана с многоступенчатым компрессором 240, который содержит первую ступень 242 сжатия и вторую ступень 244 сжатия. Разделительная система 200 содержит отгоночную колонну 206, содержащую испаритель 208 для повторного испарения, испарительную камеру 224 и связанные с ними компоненты, как ранее описано для фиг. 1, что не будет повторяться здесь.

Согласно фиг. 2, первая ступень 242 сжатия содержит впускной патрубок 246 для газообразной фазы и выпускной патрубок 248 для газообразной фазы, причем впускной патрубок 246 для газообразной фазы имеет гидравлическое сообщение с первым накопителем 250. Первый накопитель 250 имеет гидравлическое сообщение с первой конденсаторной системой 252 и емкостью 254 для дегазации продукта системы газофазной полимеризации 256. Выпускной патрубок 248 для газообразной фазы первой ступени 242 сжатия имеет гидравлическое сообщение со второй конденсаторной системой 258. Вторая ступень 224 сжатия содержит впускной патрубок 260 для газообразной фазы и выпускной патрубок 262 для газообразной фазы, причем впускной патрубок 260 для газообразной фазы имеет гидравлическое сообщение со вторым накопителем 264. Второй накопитель 264 имеет гидравлическое сообщение со второй конденсаторной системой 258, а выпускной патрубок 262 для газообразной фазы имеет гидравлическое сообщение с третьей конденсаторной системой 266, которая имеет гидравлическое сообщение с третьим накопителем 268.

Первая конденсаторная система 252 получает и охлаждает отходящие газы из гранул полимера в емкости 25 для дегазации продукта системы 256 газофазной полимеризации до температуры от -10°C до 60°C при давлении от 110 кПа изб. до 150 кПа изб. для получения первой газовой смеси. Как обсуждается в данном документе, отходящие газы отделяют от гранул полимера, пропуская продувочную среду через емкость 254 для дегазации продукта. Продувочная среда может представлять собой инертный газ, такой как азот или аргон, или любой газ с низким содержанием углеводородов, предназначенных для удаления из гранул полимера, например, олефинового мономера. Выходящий поток реакции полимеризации часто содержит непрореагировавший олефиновый мономер, захваченный гранулами полимера. Отходящие газы могут содержать мономеры и сомономеры, такие как олефины и диены C2 - C12; реакторные разбавители, такие как углеводороды C1 - C10; и инертные вещества, такие как азот или аргон. В некоторых вариантах реализации изобретения отходящие газы содержат этиленовый мономер. Отходящие газы могут содержать также сомономеры C4 - C12. Отходящие газы могут содержать также побочные продукты реакции, такие как линейные углеводороды С6, С8, С10 и/или С12, которые могут быть вредными для реакции полимеризации, если их вернуть в систему 256 газофазной полимеризации. Отходящие газы могут содержать также инертное конденсирующее средство, такое как, например, циклоалкан, 2-метилпропан, 2-метилбутан и n-гексан, которое может использоваться для повышения молекулярной массы или удельной теплоемкости вентиляционных газов, способствуя конденсации более легких компонентов, таких как этиленовый мономер.

Фиг. 2 также предоставляет иллюстрацию системы 256 газофазной полимеризации, которая содержит реактор 270 газофазной полимеризации, содержащий линию 272 подачи катализатора и линию 274 подачи олефинового мономера, которые подают катализатор и олефиновые мономеры, соответственно, в реактор 270 газофазной полимеризации. Реактор 270 газофазной полимеризации дополнительно содержит возвратный поток 276, возвращающий непрореагировавшие компоненты из реактора (например, олефиновые мономеры) обратно в реактор 270 газофазной полимеризации. Гранулы полимера наряду с некоторыми реакторными газами выводят из реактора 270 газофазной полимеризации через трубопровод 278 и проводят в камеру 280 для продукта. Содержимое реактора проходит через камеру 280 для продукта и подается через трубопровод 282 и в качестве варианта резервуар для продувки продукта (не проиллюстрирован) в емкость 254 для дегазации продукта, обеспечивая последовательное гидравлическое сообщение емкости для дегазации продукта с реактором 270 газофазной полимеризации. Внутри емкости 254 для дегазации продукта гранулы полимера отделяют от реакторных газов. Гранулы полимера продувают инертным газом, как обсуждается в данном документе, подаваемым через линию 284, а полученные отходящие газы подают через трубопровод 286 и клапан 288 в линию 290 подачи продукта. Как видно на фиг. 2, разделительная система 200 имеет последовательное гидравлическое сообщение с емкостью 254 для дегазации продукта и реактором 270 газофазной полимеризации. Как обсуждается в данном документе, легкие компоненты, содержащие по меньшей мере этилен из верхней части 228 испарительной камеры 224 возвращают в реактор 270 газофазной полимеризации.

Затем отходящие газы в линии 290 подачи продукта направляют в первую конденсаторную систему 252, которая получает и охлаждает отходящие газы из гранул полимера в емкости 254 для дегазации продукта системы 256 газофазной полимеризации до температуры от -10°C до 60°C при давлении от 110 кПа изб. до 150 кПа изб. для получения первой газовой смеси и продувочного конденсата. Продувочный конденсат содержит смесь тяжелых компонентов с по меньшей мере одним замещенным углеводородом C6, C8, C10 или C12 из отходящих газов. Продувочный конденсат может содержать также другие углеводороды, такие как n-бутен и 2-метилпропан среди прочих углеводородов. Продувочный конденсат извлекают по трубопроводу 251 из разделительной системы для сжигания или дополнительной переработки.

В отличие от первого конденсата, первая газовая смесь проходит через первый накопитель 250 во впускной патрубок 246 для газообразной фазы первой ступени 242 сжатия, причем первая ступень 242 сжатия сжимает первую газовую смесь до давления от 375 кПа изб. до 404 кПа изб. и температуры от 100°C до 150°C. Вторая конденсаторная система 258 получает и охлаждает первую газовую смесь из выпускного патрубка 248 для газообразной фазы первой ступени 242 сжатия до температуры от -10°C до 60°C при давлении от 375 кПа изб. до 404 кПа изб. Затем первая газовая смесь из второй конденсаторной системы 258 поступает во второй накопитель 264. Во втором накопителе 264 получают вторую газовую смесь и первый конденсат.

Вторая газовая смесь проходит через второй накопитель 264 во впускной патрубок 260 для газообразной фазы второй ступени 244 сжатия, причем вторая ступень 244 сжатия сжимает вторую газовую смеси до давления от 1300 кПа изб. до 10300 кПа изб. Третья конденсаторная система 266 получает и охлаждает вторую газовую смесь из выпускного патрубка 262 для газообразной фазы второй ступени 244 сжатия до температуры от -10°C до 60°C при давлении от 1300 кПа изб. до 10300 кПа изб. Вторая газовая смесь поступает в третий накопитель 268, который производит как возвращаемую газовую смесь, так и второй конденсат. Третий накопитель 268 имеет гидравлическое сообщение с системой газофазной полимеризации, позволяющее возвращаемой газовой смеси, обогащенной инертным продувочным газом (например, азотом), возвращаться в систему 256 газофазной полимеризации, способствуя подаче гранул полимера из реактора 270 газофазной полимеризации в емкость 254 для дегазации продукта.

Как первая ступень 242 сжатия, так и вторая ступень 244 сжатия может представлять собой центробежный компрессор, поршневой компрессор или винтовой компрессор. Специалист в данной области техники должен понимать, что можно использовать также компрессоры других типов. Для различных вариантов реализации изобретения первая конденсаторная система 252, вторая конденсаторная система 258 и третья конденсаторная система 266 могут охлаждаться окружающим воздухом, охлаждающей водой или системой охлаждения (например, механической системой охлаждения). В дополнение к системе, показанной на фиг. 2, специалист в данной области техники поймет, что к описанной выше системе можно добавить дополнительные компрессоры, сепараторы жидкости/газа, теплообменники и т.п. Третья конденсаторная система 266 представляет пример использования двух последовательных конденсаторов, причем каждый конденсатор может охлаждаться одинаково или различными способами. Например, как видно на фиг. 2 третья конденсаторная система 266 может содержать конденсатор 267 с водяным охлаждением, имеющий последовательное гидравлическое сообщение с охлаждаемым конденсатором 269.

Для различных вариантов реализации изобретения первый конденсат, получаемый во втором накопителе 264, подают в отгоночную колонну 206 посредством подающего трубопровода 202, причем он представляет собой по меньшей мере часть источника многокомпонентного смешанного конденсата. В дополнительном варианте реализации изобретения как первый конденсат, получаемый во втором накопителе 264, так и второй конденсат, получаемый в третьем накопителе 268 подают в отгоночную колонну 206 посредством подающего трубопровода 202 в качестве по меньшей мере части источника многокомпонентного смешанного конденсата. Как обсуждается в данном документе, отгоночная колонна 206 получает многокомпонентный смешанный конденсат при температуре в диапазоне от -13°C до -5°C и давлении от 340 кПа изб. до 420 кПа изб. посредством подающего трубопровода 202.

Другие необязательные элементы и компоненты, которые можно включить в разделительную систему 100, 200, включают добавление второй испарительной камеры после испарительной камеры 124, 224, при этом верхний трубопровод 136, 236 из испарительной камеры 124, 224 вводят во вторую испарительную камеру при температуре и давлении, позволяющих дополнительно возвращать олефиновый мономер. Эта вторая испарительная камера может охлаждаться механической системой охлаждения, обеспечивающей рабочую температуру не более около 17°C, способствующую возвращению олефинового мономера. Предусмотрено также наличие одноступенчатого компрессора по ходу трубопровода 126, 226 в испарительную камеру 124, 224, позволяющего смеси легких фракций, поступающей из отгоночной колонны 106, 206, достигать давления по меньшей мере 900 кПа изб., способствующего возвращению олефинового мономера.

Каждый из вариантов реализации разделительной системы (например, 100 и 200), представленных в данном документе, включает условие, что между источником многокомпонентного смешанного конденсата (например, 104, 204) и испарительной камерой (например, 124 или 224) не расположена дистилляционная колонна. Это обеспечивает преимущество уменьшенного количества компонентов для достижения желаемого разделения, обсуждаемого в данном документе, со связанным с ним уменьшением затрат как на строительство, так и на эксплуатацию разделительной системы 100, 200, представленной в данном документе.

В данном изобретении предложен также способ отделения этилена от изопентана в многокомпонентном смешанном конденсате с помощью разделительной системы, представленной в данном документе, и описанной на любой из фиг. 1 и/или фиг. 2. Как отмечено в данном документе, разделительная система 100, 200 не содержит дистилляционную колонну. Точнее, способ по данному изобретению позволяет отделять этилен, 2-метилбутан и по меньшей мере один незамещенный углеводород (C6-C12) в многокомпонентном смешанном конденсате, содержащем 2-метилбутан, этилен, мелкие частицы и по меньшей мере один незамещенный углеводород (C6-C12), с помощью разделительной системы 100, 200, обсуждаемой в данном документе. Способ включает подачу многокомпонентного смешанного конденсата при температуре в диапазоне от -13°C до -5°C и давлении от 340 кПа изб. до 420 кПа изб. в отгоночную колонну 100, 200, содержащую верхнюю часть 110, 210, нижнюю часть 120, 220, отдаленную от верхней части 110, 210, и от трех до десяти теоретических ступеней, как обсуждается в данном документе. Как отмечено ранее в данном документе, отгоночная колонна 106, 206 работает при внутреннем давлении от 200 кПа до 1500 кПа. Многокомпонентный смешанный конденсат разделяют с помощью отгоночной колонны 106, 206 на смесь компонентов тяжелых фракций с по меньшей мере одним незамещенным углеводородом (C6-C12) и смесь легких фракций, содержащую средние компоненты и легкие компоненты, причем средние компоненты включают по меньшей мере 2-метилбутан, а легкие компоненты включают по меньшей мере этилен. Смесь легких фракций извлекают из верхней части 110, 210 отгоночной колонны 106, 206, а смесь компонентов тяжелых фракций из нижней части 120, 220 отгоночной колонны 106, 206. Смесь легких фракций охлаждают до температуры от -19°C до 42°C, а затем смесь легких фракций, охлажденную до температуры от -19°C до 42°C разделяют на средние компоненты и легкие компоненты в испарительной камере 124, 224, содержащей верхнюю часть 128, 228 и нижнюю часть 130, 230, отдаленную от верхней части 128, 228. Как обсуждается в данном документе, испарительная камера работает при температуре от 15°C до 70°C и давлении от 240 кПа до 405 кПа, разделяя смесь легких фракций на средние компоненты и легкие компоненты. Легкие компоненты извлекают из верхней части 128, 228 испарительной камеры 124, 224 а средние компоненты извлекают из нижней части 130, 230 испарительной камеры 124, 224 при условии, что, как отмечено выше, система и способ по данному изобретению не используют дистилляционную колонну между источником многокомпонентного смешанного конденсата и испарительной камерой 124, 224.

Способ может дополнительно включать по меньшей мере один из этапов (i), (ii), (iii) и/или (iv), при этом (i) включает подачу средних компонентов, выходящих из нижней части 130, 230 испарительной камеры 124, 224, в реактор 270 газофазной полимеризации; (ii) включает подачу легких компонентов, выходящих из верхней части 128, 228 испарительной камеры 124, 224, в реактор 270 газофазной полимеризации; (iii) включает работу отгоночной колонны 106, 206 без наружного орошения; и (iv) включает работу испарительной камеры 106, 206 при температуре от -19°C до 70°C.

Способ может дополнительно включать по меньшей мере один из этапов (i), (ii) и/или (iii): при этом (i) включает получение с помощью разделительной системы 200 многокомпонентного смешанного конденсата по меньшей мере частично из отходящих газов из гранул полимера в емкости 254 для дегазации продукта системы 256 газофазной полимеризации; (ii) включает подачу гранул полимера из реактора 270 газофазной полимеризации в емкость 254 для дегазации продукта с помощью возвращаемой газовой смеси, получаемой в разделительной системе 200, которая содержит многоступенчатый компрессор 240; и (iii) включает фильтрование многокомпонентного смешанного конденсата для удаления мелких частиц из многокомпонентного смешанного конденсата, как обсуждается в данном документе.

Способ может дополнительно включать по меньшей мере один из элементов (i), (ii) и/или (iii), при этом (i) включает подачу легких компонентов, извлекаемых из верхней части 128, 228 испарительной камеры 124, 224, в компрессор, выполненный с возможностью и выполняющий функции сжатия этилена; (ii) включает испарение легких компонентов из верхней части 128, 228 испарительной камеры 124, 224 во второй испарительной камере; (iii) включает сжатие смеси легких фракций из верхней части 110, 210 отгоночной колонны 106, 206 перед охлаждением смеси легких фракций до температуры от -19°C до 42°C; и (iv) включает сжатие легких компонентов из верхнего потока испарительной камеры 124, 224 перед испарением легких компонентов из верхнего потока испарительной камеры 124, 224 во второй испарительной камере.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГИДРОИЗОМЕРИЗАЦИИ ГИДРОПЕРЕРАБОТАННОГО ПОТОКА ЖИДКОСТИ | 2018 |

|

RU2741014C1 |

| РАЗДЕЛЕНИЕ КОМПОНЕНТОВ ПРИ ПОЛИМЕРИЗАЦИИ | 2013 |

|

RU2619690C2 |

| СИСТЕМЫ И СПОСОБЫ ИЗВЛЕЧЕНИЯ ПОЛИЭТИЛЕНА С НИЗКИМ СОДЕРЖАНИЕМ ЛЕТУЧИХ ВЕЩЕСТВ | 2020 |

|

RU2781635C1 |

| СПОСОБ ГИДРОФОРМИЛИРОВАНИЯ | 2017 |

|

RU2724349C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИ-АЛЬФА-ОЛЕФИНОВ | 2009 |

|

RU2494113C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ, ВКЛЮЧАЮЩИЙ ВЫГРУЗКУ ЧАСТИЦ ПОЛИОЛЕФИНА ИЗ РЕАКТОРА ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ | 2018 |

|

RU2730015C1 |

| ПРОИЗВОДСТВО БЕНЗИНА ПОЛИМЕРИЗАЦИЕЙ ОЛЕФИНА С АЛКИЛИРОВАНИЕМ АРОМАТИКИ | 2006 |

|

RU2409541C2 |

| СПОСОБ ОБРАБОТКИ ПОЛИОЛЕФИНОВЫХ ЧАСТИЦ, ПОЛУЧЕННЫХ МЕТОДОМ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ | 2013 |

|

RU2600550C1 |

| СПОСОБ ОЛИГОМЕРИЗАЦИИ ЛЕГКИХ ОЛЕФИНОВ, ВКЛЮЧАЯ ПЕНТЕНЫ | 2013 |

|

RU2674024C2 |

| ГАЗОФАЗНЫЙ СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ ЭТИЛЕНА | 2019 |

|

RU2770427C1 |

Изобретение относится к разделительной системе для отделения этилена, 2-метилбутана и по меньшей мере одного незамещенного углеводорода (C6-C12) в многокомпонентном смешанном конденсате, содержащем 2-метилбутан, этилен, мелкие частицы и по меньшей мере один незамещенный углеводород (C6-C12). Указанная разделительная система содержит: подающий трубопровод, имеющий гидравлическое сообщение с источником многокомпонентного смешанного конденсата; отгоночную колонну, имеющую гидравлическое сообщение с подающим трубопроводом, содержащую верхнюю часть, нижнюю часть, отдаленную от верхней части, и от трех до десяти теоретических ступеней, при этом отгоночная колонна выполнена с возможностью получения через подающий трубопровод многокомпонентного смешанного конденсата при температуре в диапазоне от -13 градусов Цельсия (°C) до -5°C и давлении от 340 килопаскалей избыточного давления (кПа изб.) до 420 кПа изб., причем указанная отгоночная колонна дополнительно выполнена с возможностью эксплуатации при внутреннем давлении от 200 кПа до 1500 кПа для разделения указанного многокомпонентного смешанного конденсата на смесь компонентов тяжелых фракций с по меньшей мере одним незамещенным углеводородом (C6-C12) и смесь легких фракций, содержащую средние компоненты и легкие компоненты. Причем средние компоненты включают по меньшей мере 2-метилбутан, а легкие компоненты включают по меньшей мере этилен, при этом верхняя часть отгоночной колонны выполнена с возможностью извлечения смеси легких фракций, а нижняя часть отгоночной колонны выполнена с возможностью извлечения смеси компонентов тяжелых фракций; испаритель для повторного испарения, имеющий гидравлическое сообщение с отгоночной колонной, выполненный с возможностью работы при температуре от 50°C до 200°C; конденсатор, имеющий гидравлическое сообщение с верхней частью отгоночной колонны, выполненный с возможностью охлаждения смеси легких фракций, поступающей из верхней части отгоночной колонны, до температуры от -19°C до 42°C; и испарительную камеру, содержащую верхнюю часть и нижнюю часть, отдаленную от верхней части, причем указанная испарительная камера имеет гидравлическое сообщение с конденсатором для получения охлажденной смеси легких фракций из конденсатора, при этом испарительная камера выполнена с возможностью эксплуатации при температуре от 15°C до 70°C и давлении от 240 кПа до 405 кПа для разделения смеси легких фракций на средние компоненты и легкие компоненты, причем верхняя часть испарительной камеры выполнена с возможностью извлечения легких компонентов смеси легких фракций, а нижняя часть испарительной камеры выполнена с возможностью извлечения средних компонентов смеси легких фракций при условии, что между источником многокомпонентного смешанного конденсата и испарительной камерой не расположена дистилляционная колонна. Также изобретение относится к системе газофазной полимеризации и способу отделения этилена, 2-метилбутана и по меньшей мере одного незамещенного углеводорода (C6-C12) в многокомпонентном смешанном конденсате, содержащем 2-метилбутан, этилен, мелкие частицы и по меньшей мере один незамещенный углеводород (C6-C12). Использование предлагаемого изобретения помогает возвращать и использовать больше олефиновых мономеров и инертных конденсирующих средств из отходящих газов. 3 н. и 7 з.п. ф-лы, 2 ил.

1. Разделительная система для отделения этилена, 2-метилбутана и по меньшей мере одного незамещенного углеводорода (C6-C12) в многокомпонентном смешанном конденсате, содержащем 2-метилбутан, этилен, мелкие частицы и по меньшей мере один незамещенный углеводород (C6-C12), указанная разделительная система содержит:

подающий трубопровод, имеющий гидравлическое сообщение с источником многокомпонентного смешанного конденсата;

отгоночную колонну, имеющую гидравлическое сообщение с подающим трубопроводом, содержащую верхнюю часть, нижнюю часть, отдаленную от верхней части, и от трех до десяти теоретических ступеней, при этом отгоночная колонна выполнена с возможностью получения через подающий трубопровод многокомпонентного смешанного конденсата при температуре в диапазоне от -13 градусов Цельсия (°C) до -5°C и давлении от 340 килопаскалей избыточного давления (кПа изб.) до 420 кПа изб., причем указанная отгоночная колонна дополнительно выполнена с возможностью эксплуатации при внутреннем давлении от 200 кПа до 1500 кПа для разделения указанного многокомпонентного смешанного конденсата на:

смесь компонентов тяжелых фракций с по меньшей мере одним незамещенным углеводородом (C6-C12), и

смесь легких фракций, содержащую средние компоненты и легкие компоненты, причем

средние компоненты включают по меньшей мере 2-метилбутан, а

легкие компоненты включают по меньшей мере этилен, при этом верхняя часть отгоночной колонны выполнена с возможностью извлечения смеси легких фракций, а нижняя часть отгоночной колонны выполнена с возможностью извлечения смеси компонентов тяжелых фракций;

испаритель для повторного испарения, имеющий гидравлическое сообщение с отгоночной колонной, выполненный с возможностью работы при температуре от 50°C до 200°C;

конденсатор, имеющий гидравлическое сообщение с верхней частью отгоночной колонны, выполненный с возможностью охлаждения смеси легких фракций, поступающей из верхней части отгоночной колонны, до температуры от -19°C до 42°C; и

испарительную камеру, содержащую верхнюю часть и нижнюю часть, отдаленную от верхней части, причем указанная испарительная камера имеет гидравлическое сообщение с конденсатором для получения охлажденной смеси легких фракций из конденсатора, при этом испарительная камера выполнена с возможностью эксплуатации при температуре от 15°C до 70°C и давлении от 240 кПа до 405 кПа для разделения смеси легких фракций на средние компоненты и легкие компоненты, причем верхняя часть испарительной камеры выполнена с возможностью извлечения легких компонентов смеси легких фракций, а нижняя часть испарительной камеры выполнена с возможностью извлечения средних компонентов смеси легких фракций, при условии, что между источником многокомпонентного смешанного конденсата и испарительной камерой не расположена дистилляционная колонна.

2. Разделительная система по п. 1, дополнительно содержащая многоступенчатый компрессор, содержащий первую ступень сжатия и вторую ступень сжатия, в которой

первая ступень сжатия содержит впускной патрубок для газообразной фазы и выпускной патрубок для газообразной фазы, впускной патрубок для газообразной фазы имеет гидравлическое сообщение с первым накопителем, при этом первый накопитель имеет гидравлическое сообщение с первой конденсаторной системой и емкостью для дегазации продукта системы газофазной полимеризации, и при этом выпускной патрубок для газообразной фазы имеет гидравлическое сообщение со второй конденсаторной системой; и

вторая ступень сжатия содержит впускной патрубок для газообразной фазы и выпускной патрубок для газообразной фазы, впускной патрубок для газообразной фазы имеет гидравлическое сообщение со вторым накопителем, при этом второй накопитель имеет гидравлическое сообщение со второй конденсаторной системой и при этом выпускной патрубок для газообразной фазы имеет гидравлическое сообщение с третьей конденсаторной системой, которая имеет гидравлическое сообщение с третьим накопителем;

при этом первая конденсаторная система выполнена с возможностью получения и охлаждения отходящих газов из гранул полимера в емкости для дегазации продукта системы газофазной полимеризации до температуры от -10°C до 60°C при давлении от 110 кПа изб. до 150 кПа изб. для получения первой газовой смеси, причем указанная первая газовая смесь проходит через первый накопитель во впускной патрубок для газообразной фазы первой ступени сжатия, а первая ступень сжатия выполнена с возможностью сжатия первой газовой смеси до давления от 375 кПа изб. до 404 кПа изб. при температуре от 100°C до 150°C;

при этом вторая конденсаторная система выполнена с возможностью получения и охлаждения первой газовой смеси из выпускного патрубка для газообразной фазы первой ступени сжатия до температуры от -10°C до 60°C при давлении от 375 кПа изб. до 404 кПа изб. и выполнена с возможностью получения второй газовой смеси и первого конденсата во втором накопителе;

при этом вторая газовая смесь проходит через второй накопитель во впускной патрубок для газообразной фазы второй ступени сжатия, причем вторая ступень сжатия выполнена с возможностью сжатия второй газовой смеси до давления от 1300 кПа изб. до 10300 кПа изб.;

при этом третья конденсаторная система выполнена с возможностью получения и охлаждения второй газовой смеси из выпускного патрубка для газообразной фазы второй ступени сжатия до температуры от -10°C до 60°C при давлении от 1300 кПа изб. до 10300 кПа изб. выполнена с возможностью получения возвращаемой газовой смеси и второго конденсата в третьем накопителе.

3. Разделительная система по п. 2, отличающаяся тем, что третий накопитель имеет гидравлическое сообщение с системой газофазной полимеризации, позволяющее возвращаемой газовой смеси способствовать подаче гранул полимера из системы газофазной полимеризации в емкость для дегазации продукта.

4. Разделительная система по любому из пп. 2 или 3, отличающаяся тем, что первый конденсат представляет собой по меньшей мере часть источника многокомпонентного смешанного конденсата.

5. Разделительная система по п. 4, отличающаяся тем, что первый конденсат и второй конденсат представляют собой по меньшей мере часть источника многокомпонентного смешанного конденсата.

6. Разделительная система по п. 2, отличающаяся тем, что третья конденсаторная система содержит конденсатор с водяным охлаждением, имеющий последовательное гидравлическое сообщение с охлажденным конденсатором.

7. Разделительная система по любому из пп. 1-6, отличающаяся тем, что наполнитель внутри отгоночной колонны образует от трех до десяти теоретических ступеней отгоночной колонны.

8. Система газофазной полимеризации, содержащая:

реактор газофазной полимеризации;

емкость для дегазации продукта, имеющую последовательное гидравлическое сообщение с реактором газофазной полимеризации; и

разделительную систему по любому из пп. 1-7, имеющую последовательное гидравлическое сообщение с емкостью для дегазации продукта и реактором газофазной полимеризации, при этом легкие компоненты, содержащие по меньшей мере этилен из верхней части испарительной камеры, возвращаются в реактор газофазной полимеризации.

9. Способ отделения этилена, 2-метилбутана и по меньшей мере одного незамещенного углеводорода (C6-C12) в многокомпонентном смешанном конденсате, содержащем 2-метилбутан, этилен, мелкие частицы и по меньшей мере один незамещенный углеводород (C6-C12), включающий следующие этапы:

подача многокомпонентного смешанного конденсата при температуре в диапазоне от -13 градусов Цельсия (°C) до -5°C и давлении от 340 килопаскалей (кПа изб.) до 420 кПа изб. в отгоночную колонну, содержащую верхнюю часть, нижнюю часть, отдаленную от верхней части, и от трех до десяти теоретических ступеней, указанная отгоночная колонна работает при внутреннем давлении от 200 кПа до 1500 кПа;

разделение многокомпонентного смешанного конденсата с помощью отгоночной колонны на смесь компонентов тяжелых фракций с по меньшей мере одним незамещенным углеводородом (C6-C12) и смесь легких фракций, содержащую средние компоненты и легкие компоненты, причем средние компоненты включают по меньшей мере 2-метилбутан, а легкие компоненты включают по меньшей мере этилен,

извлечение смеси легких фракций из верхней части отгоночной колонны и смеси компонентов тяжелых фракций из нижней части отгоночной колонны;

охлаждение смеси легких фракций до температуры от -19°C до 42°C и

разделение смеси легких фракций, охлажденной до температуры от -19°C до 42°C, на средние компоненты и легкие компоненты в испарительной камере, содержащей верхнюю часть и нижнюю часть, отдаленную от верхней части, причем указанная испарительная камера работает при температуре от 15°C до 70°C и давлении от 240 кПа до 405 кПа, разделяя смесь легких фракций на средние компоненты и легкие компоненты, при этом легкие компоненты извлекают из верхней части испарительной камеры, а средние компоненты извлекают из нижней части испарительной камеры при условии, что способ не использует дистилляционную колонну между источником многокомпонентного смешанного конденсата и испарительной камерой.

10. Способ по п. 9, дополнительно включающий по меньшей мере один из

этапов (i), (ii), (iii) и/или (iv):

(i) подача средних компонентов, выходящих из нижней части испарительной камеры, в реактор газофазной полимеризации;

(ii) подача легких компонентов, выходящих из верхней части испарительной камеры, в реактор газофазной полимеризации;

(iii) работа отгоночной колонны без наружного орошения;

(iv) работа испарительной камеры при температуре от -19°C до 70°C;

этап (i), (ii) и/или (iii):

(i) получение с помощью разделительной системы по любому из пп. 2-6 многокомпонентного смешанного конденсата по меньшей мере частично из отходящих газов из гранул полимера в емкости для дегазации продукта системы газофазной полимеризации;

(ii) подача гранул полимера из реактора газофазной полимеризации в емкость для дегазации продукта с помощью возвращаемой газовой смеси, получаемой в разделительной системе по п. 2;

(iii) фильтрование многокомпонентного смешанного конденсата для удаления мелких частиц из

многокомпонентного смешанного конденсата; или

этап (i), (ii), (iii) и/или (iv):

(i) подача легких компонентов, извлекаемых из верхней части испарительной камеры, в компрессор, выполненный с возможностью и выполняющий функции сжатия этилена;

(ii) испарение легких компонентов из верхней части испарительной камеры во второй испарительной камере;

(iii) сжатие смеси легких фракций из верхней части отгоночной колонны перед охлаждением смеси легких фракций до температуры от -19°C до 42°C;

(iv) сжатие легких компонентов из верхнего потока перед испарением легких компонентов из верхнего потока испарительной камеры во второй испарительной камере.

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| US 5741350 A, 21.04.1998 | |||

| Сушильно-сортировочный аппарат для угля и других материалов | 1925 |

|

SU3615A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ГАЗА И ТВЕРДОГО ВЕЩЕСТВА, ПРИМЕНЕНИЕ ДЛЯ РЕАКЦИЙ ПОЛИМЕРИЗАЦИИ | 2008 |

|

RU2475297C2 |

Авторы

Даты

2023-05-30—Публикация

2019-06-12—Подача