По данной заявке испрашивается приоритет на основании патентной заявки США с регистрационным номером 12/116147, поданной 6 мая 2008 года, содержание которой во всей полноте включено в настоящее описание посредством ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение относится к поли-альфа-олефинам. Более конкретно, изобретение относится к поли-альфа-олефинам и способам и реакционным системам для получения поли-альфа-олефинов из α-олефина, предпочтительно C8-C12 α-олефина, такого как 1-децен, путем проведения совместной подачи в полимеризационную реакционную смесь насыщенного C8-C12 углеводорода, предпочтительно содержащего то же самое количество атомов углерода, что и α-олефин.

Предпосылки изобретения

Усилия, направленные на улучшение эксплуатационных характеристик смазок на основе природных минеральных масел в результате синтеза олигомерных углеводородных текучих сред, в течение нескольких десятилетий представляли собой сферу важных исследований и разработок в нефтяной промышленности, что привело к недавнему коммерческому получению нескольких поли-альфа-олефиновых синтетических смазок. Данные материалы в первую очередь базируются на полимеризации α-олефинов, таких как С2-С20 α-олефины. Усилия исследователей в промышленности в сфере синтетических смазок в общем случае фокусировались на текучих средах, характеризующихся подходящей вязкостью в широком диапазоне температур, то есть характеризующихся улучшенным индексом вязкости (ИВ), а также при одновременной демонстрации смазывающей способности, термической и окислительной стойкости и температуры застывания, равных или лучше, чем у минерального масла. Данные более новые синтетические смазки обеспечивают получение уменьшенного трения и, таким образом, увеличенного механического коэффициента полезного действия по всему спектру механических нагрузок и позволяют этого добиться в более широком диапазоне рабочих условий при сопоставлении со смазками на основе минерального масла.

Хорошо известные соотношения структурных и физических свойств полимеров, существующих в различных дисциплинах химии полимеров, направили поиски на α-олефины как плодотворную область исследований для синтеза олигомеров, имеющих структуру, предположительно необходимую для придания им улучшенных свойств смазки. В основном благодаря исследованиям полимеризации пропена и винильных мономеров механизм полимеризации α-олефинов и воздействие данного механизма на структуру полимера достаточно хорошо поняты, что создает мощный ресурс для ориентации на потенциально подходящие для использования способы олигомеризации и олигомерные структуры.

Каталитическая полимеризация олефинов представляет собой известную методику производства базовых компонентов, подходящих для использования в качестве смазок. В данной области техники существуют различные известные способы получения поли-альфа-олефинов, такие как, например, в патентах США 4827073; 4892851; 4912272; 5012020; 5177276; 5661096; 5731254; 6706828; 6858767 и 7129197, содержание которых во всей полноте включены в настоящее описание. В более ранних способах каталитической полимеризации использовали катализаторы на основе хрома, как обсуждено в патентах США 4827073 и 5012020, катализаторы циглеровского типа, такие как трихлорид титана, как обсуждено в патенте США 5177276, и хлорид алюминия, как обсуждено в патенте США 4912272. Данные более ранние катализаторы открыли путь к разработанным позднее способам, использующим различные металлоценовые катализаторы и системы металлоценовых катализаторов, как обсуждено, например, в патентах США 4892851; 5661096; 5731254; 6706828; 6858767 и 7129197. Такие системы катализаторов обычно содержат комбинацию из: (а) металлоценового соединения, конкретно, металлоценового соединения на основе переходного металла из группы IVb, такого как цирконий, и (b) алюминоксана. Немостиковые замещенные бисциклопентадиенильные металлоценовые соединения на основе переходных металлов обсуждаются в опубликованной заявке США №2007/0043248.

Поли-альфа-олефины, полученные такими способами, могут быть использованы, например, в качестве смазок или в качестве присадок к смазкам, как обсуждено в опубликованных заявках США №№2006/0276355; 2007/0289897 и 2007/0298990, содержание которых во всей полноте включены в настоящее описание.

В патенте США 6858767 описано получение жидкого поли-альфа-олефинового гомо- или сополимера, предпочтительно 1-децена, который является по существу аморфным, способом полимеризации, использующим водород и конкретный тип металлоценового катализатора. В дополнение, жидкий поли-альфа-олефиновый гомо- или сополимер, содержащий от 2 до приблизительно 12 атомов углерода, проявляет уникальную комбинацию свойств, то есть низкую молекулярную массу (Mw), низкий коэффициент полидисперсности (Mw/Mn), контролируемую кинематическую вязкость (Kv100), низкое йодное число (I2) и низкую температуру стеклования (Tg), и являются по существу аморфными. Жидкие поли-альфа-олефиновые гомо- или сополимеры являются подходящими для использования при получении широкого ассортимента продуктов, включая смазочные масла, в которых поли-альфа-олефин исполняет функцию модификатора вязкости.

В патенте США 7129197 описано получение одного или нескольких олигомеров олефина в присутствии одноцентрового катализатора. Предпочтительно олефином является α-олефин, и олигомер представляет собой поли-альфа-олефин (ПАО). Таким образом полученный ПАО полностью или по существу не содержит третичного водорода, образующегося при изомеризации. Следовательно, ПАО характеризуется улучшенной биоразлагаемостью, улучшенной окислительной стойкостью и/или относительно повышенным индексом вязкости. ПАО находит множество подходящих областей применения, таких как в качестве компонента смазки.

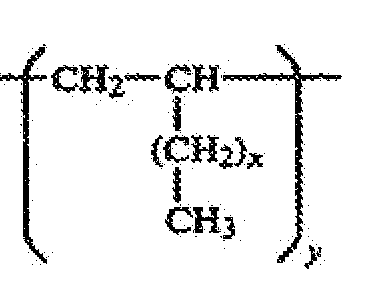

В патенте США 5177276 описан альфа-олефиновый олигомер, по существу состоящий из повторяющихся звеньев, имеющих структурную формулу:

где х представляет собой целое число от 3 до 11, включительно; и y представляет собой число повторяющихся звеньев в олигомере, такое, что среднемассовая молекулярная масса составляет приблизительно от 5000 до приблизительно 20000; при этом указанный олигомер имеет уровень компоновки «голова к хвосту» для повторяющихся звеньев олигомера приблизительно от 70 до 100 процентов. Предпочтительно среднемассовая молекулярная масса олигомера составляет от 5000 до приблизительно 10000; и указанный олигомер дополнительно характеризуется величиной дисперсности, менее чем приблизительно 5,5, и Z-средней молекулярной массой, менее чем приблизительно 24000. Кроме того, в патенте США 5177276 описана рециркуляция непрореагировавшего исходного сырья, которое обычно содержит насыщенный альфа-олефин, в процесс олигомеризации, чтобы служить в качестве растворителя реакционной смеси.

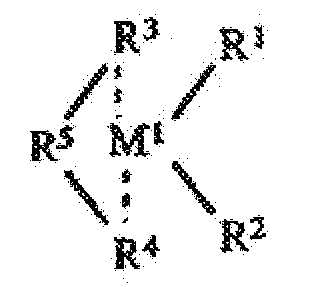

В патенте США 5731254 описано получение синдиотактического полиолефина с высоким выходом путем полимеризации или сополимеризации олефина формулы Ra-CH=CH-Rb, в присутствии катализатора, состоящего из металлоцена, формулы 1:

где М1 представляет собой титан, цирконий, ванадий, ниобий или тантал, и алюминоксана. Данный полиолефин имеет очень высокую молекулярную массу, очень узкое молекулярно-массовое распределение и очень высокий индекс синдиотактичности. Профилированные изделия, полученные из полимера, отличаются высокими прозрачностью, гибкостью, сопротивлением раздиру и превосходным блеском поверхности.

В патенте США 4892851 описан металлоценовый катализатор, подходящий для использования при получении синдиотактических полиолефинов. Катализатор содержит мостиковый металлоцен, у которого одно из циклопентадиенильных колец замещено по существу отличным образом по сравнению с другим кольцом. Как было обнаружено, данный тип катализатора является высокосиндиоспецифическим, а также он приводит к получению полимера с новой микроструктурой. Изобретение дополнительно включает использование в способе полимеризации одного или нескольких катализаторов. В общем случае катализатор описывается формулой:

R”(CpRn)(CpR'm)MeQk,

где каждый Ср представляет собой циклопентадиенильное или замещенное циклопентадиенильное кольцо; каждый Rn и R'm являются одинаковыми или различными и представляют собой гидрокарбильный радикал, содержащий 1-20 атомов углерода; R'' представляет собой структурный мостик между двумя Ср кольцами, придающий катализатору стереожесткость; Ме представляет собой металл из групп 4b, 5b или 6b периодической таблицы элементов; каждый Q представляет собой гидрокарбильный радикал, содержащий 1-20 атомов углерода, или галоген; 0≤k≤3; 0≤n≤4; 1≤m≤4; и где R'm выбирают таким, чтобы (CpR'm) являлся стерически отличным кольцом от (CpRn).

В патенте США 4827073 описан способ олигомеризации альфа-олефина для получения углеводородного компонента, соответствующего диапазону смазок, включающий стадию введения указанного альфа-олефина в контакт с нанесенным на носитель твердым катализатором на основе восстановленного металла группы VIB (например, хрома) в условиях олигомеризации при температуре в диапазоне приблизительно от 90° до 250°С для получения углеводорода жидкой смазки. Продукт содержит полимерный остаток линейных С6-С20 1-алкенов, при этом указанная композиция имеет степень разветвления, менее чем 0,19. Среднемассовая молекулярная масса находится в диапазоне от 420 до 45000, среднечисленная молекулярная масса находится в диапазоне от 420 до 18000, молекулярно-массовое распределение находится в диапазоне от 1 до 5, и температура застывания составляет ниже -15°С. Гидрированный углеводородный продукт, соответствующий диапазону смазок, имеет индекс вязкости приблизительно от 130 до 280 и вязкость, доходящую вплоть до приблизительно 750 сСт. Данный способ в особенности подходит для использования в случае исходного альфа-олефина, по существу состоящего из олефинового углеводорода, содержащего от 8 до 14 атомов углерода, или его смесей; где технологические условия включают температуру реакции в диапазоне приблизительно от 100° до 180°С; и где нанесенный на носитель катализатор содержит пористый инертный диоксид кремния.

В патенте США 5661096 описаны катализаторы Циглера на основе металлоцена в качестве компонента, содержащего переходный металл, и алюминоксана в качестве активатора, предварительная активация металлоцена алюминоксаном в результате приводит к значительному увеличению активности системы катализатора. Кроме того, при использовании системы катализатора данного типа получают 1-олефиновые полимеры высокой степени изотактичности и имеющие компактные сферические частицы, очень узкое распределение частиц по размерам и высокую насыпную плотность.

В патенте США 5012020 описана новая композиция, которая является в особенности подходящей для использования в качестве улучшителя индекса вязкости смазки. Композиция содержит разветвленные С30-С10000 углеводороды, которые имеют степень разветвления, менее чем 0,19, и вязкость при 100°С от 725 сСт до 15000 сСт. Новые композиции содержат продукт олигомеризации С6-С20 альфа-олефинового исходного сырья или его смесей в условиях олигомеризации при температуре в диапазоне от -20°С до +90°С в контакте с катализатором на основе металла группы VIB в пониженном валентном состоянии на пористом носителе. Композиции имеют вязкость при 100°С в диапазоне от 725 сСт до 15000 сСт. Использование указанных выше композиций в смеси с минеральным маслом и синтетическими смазками приводит к получению новых смесей смазок, которые показывают повышенный индекс вязкости. Смеси также показывают повышенную стойкость к напряжению сдвига при высокой температуре, при этом все смеси можно охарактеризовать наличием ньютоновского течения.

В патенте США 4912272 описаны смеси смазок, имеющих неожиданно высокий индекс вязкости. Смесями являются смеси поли-альфа-олефинов с высоким индексом вязкости, (ПАОВИВ), полученные при использовании катализатора на основе активированного хрома на диоксиде кремния, и поли-альфа-олефинов, полученных при использовании BF3, хлорида алюминия или катализатора Циглеровского типа. Превосходные смеси также получают из ПАОВИВ и минерального масла и/или других синтетических жидких смазок.

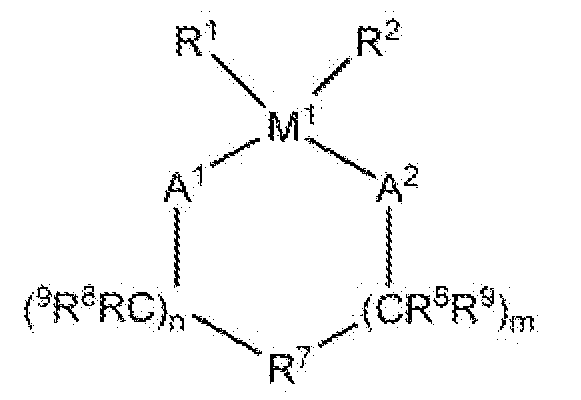

В патенте США 6706828 описан способ получения полимера поли(α-олефина), где данный способ включает полимеризацию по меньшей мере одного α-олефина в присутствии водорода и каталитически эффективного количества катализатора, содержащего продукт, полученный в результате объединения металлоценового катализатора и сокатализатора, при этом металлоценовый катализатор представляет собой по меньшей мере одно мезо-соединение, общей формулы:

где А1 и А2 независимо выбирают из группы, состоящей из моноядерных и полиядерных углеводородов;

М1 представляет собой металл группы IVb, Vb или VIb Периодической таблицы;

R1 и R2 независимо выбирают из группы, состоящей из водорода, С1-С10алкила, С1-С10алкокси, С6-С10арила, С6-С10арилокси, С2-С10алкенила, С7-С40арилалкила, С7-С40алкиларила, С8-С40арилалкенила и галогена;

R7 выбирают из группы, состоящей из:

=BR11, =AlR11, -Ge-, -Sn-, -O-, -S-, =SO, =SO2, =NR11, =CO, =PR11 и =P(O)R11, где

R11, R12 и R13 независимо выбирают из группы, состоящей из водорода, галогена, С1-С10алкила, С1-С10фторалкила, С6-С10арила, С6-С10фторарила, С1-С10алкокси, С2-С10алкенила, С7-С40арилалкила, С8-С40арилалкенила и С7-С40алкиларила, или R11 и R12 или R11 и R13, в каждом случае вместе с соединяющими их атомами образуют кольцо; и М2 выбирают из группы, состоящей из кремния, германия и олова;

R8 и R9 независимо выбирают из группы, состоящей из водорода, галогена, С1-С10алкила, С1-С10фторалкила, С6-С10арила, С6-С10фторарила, С1-С10алкокси, С2-С10алкенила, С7-С40арилалкила, С8-С40арилалкенила и С7-С40алкиларила; m и n являются одинаковыми или различными и равны нулю, 1 или 2, при этом m плюс n равны нолю, 1 или 2.

Вне зависимости от системы катализатора и используемых технологических параметров было трудно непосредственно получать поли-альфа-олефины, имеющие пониженную вязкость, например, поли-альфа-олефины, имеющие вязкость, равную приблизительно 100 сСт и менее, без проявления снижения селективности и выходов вследствие одновременного получения более высоковязких побочных продуктов и более высокомолекулярных олигомеров и полимеров. Таким образом, значительная проблема при производстве синтетических смазок заключается в получении смазок в предпочтительном диапазоне вязкости при высокой селективности и выходе, а также конверсии. Таким образом, существует потребность в способах и реакционных системах для получения поли-альфа-олефинов с желаемой вязкостью смазки, при высокой конверсии, селективности и выходе.

Краткое описание изобретения

Настоящее изобретение относится к высокоселективным способам получения поли-альфа-олефинов (ПАО) из α-олефинового мономера. Удивительным и неожиданным образом было обнаружено, что добавление в реакционную емкость для получения ПАО насыщенного углеводорода, предпочтительно насыщенного углеводорода, содержащего приблизительно то же самое количество атомов углерода, что и α-олефиновый мономер, вместе с α-олефиновым мономером в присутствии водорода и подходящей системы катализатора приводит к увеличению селективности при одновременном сохранении у полученного в результате ПАО желаемых физических характеристик, таких как вязкость, индекс вязкости, йодное число, молекулярная масса (Mw и Mn) и тактичность, по сравнению с аналогичными системами, в которых такие углеводороды в реакционную систему совместно не подаются или подаются совместно в минимальном количестве.

В первом варианте осуществления способ включает стадии добавления в реакционную емкость С8-С12 α-олефина, насыщенного С8-С12 углеводорода, водорода и каталитически эффективного количества системы катализатора, где насыщенный С8-С12 углеводород в реакционную емкость подают в количестве в диапазоне от 5 до 70% масс., например, от 10 до 50% масс. или от 15 до 30% масс., в расчете на объединенную массу С8-С12 α-олефина и насыщенного С8-С12 углеводорода, подаваемых в реакционную емкость; и полимеризации в реакционной емкости С8-С12 α-олефина в присутствии насыщенного С8-С12 углеводорода, водорода и системы катализатора в условиях, эффективных для получения ПАО. Способом предпочтительно является непрерывный способ.

Во втором варианте осуществления изобретение относится к способу, предпочтительно непрерывному способу, получения ПАО, включающему стадии добавления в реакционную емкость α-олефина, углеводорода, имеющего давление паров при 50°С в пределах 20%, например, в пределах 10% или в пределах 5%, от давления паров α-олефина, водорода и каталитически эффективного количества системы катализатора; и полимеризации в реакционной емкости α-олефина в присутствии углеводорода, водорода и системы катализатора в условиях, эффективных для получения ПАО.

В приведенных выше вариантах осуществления олефин, например, С8-С12 α-олефин, и углеводород, например, насыщенный С8-С12 углеводород, необязательно содержат одно и то же количество атомов углерода, необязательно в пределах 1 атома углерода. Например, в случае включения в С8-С12 α-олефин 1-децена, насыщенный С8-С12 углеводород предпочтительно будет включать декан, такой как н-декан. Углеводороды, например, насыщенные С8-С12 углеводороды, в реакционной емкости необязательно поддерживают при уровне содержания в диапазоне от 8 до 40% масс. в расчете на объединенную массу С8-С12 α-олефина, насыщенного С8-С12 углеводорода и ПАО в реакционной емкости. Система катализатора предпочтительно содержит металлоценовый катализатор, например, мостиковый металлоценовый катализатор, такой как дихлорид дифенилметилен(циклопентадиенил-9-флуоренил)циркония, и необязательно дополнительно содержит алюминоксановый сокатализатор, например, метилалюминоксан (МАО). Как указано выше, в любом варианте осуществления способ обычно является высокоселективным, например, обеспечивающим получение селективности по ПАО, более чем 80% (масс.), более чем 85% (масс.), более чем 90% (масс.), или более чем 95% (масс.). В дополнение, способ обычно имеет высокую совокупность конверсией, например, более чем 95 процентов, и высокий выход, например, более чем 85 процентов, более чем 90 процентов, или более чем 95 процентов. Способы полимеризации необязательно реализуют при температуре в диапазоне от 105°С до 170°С, и предпочтительно при давлении в диапазоне от 520 до 720 кПа (изб.). Способ предпочтительно имеет время пребывания ПАО продолжительностью от 10 до 60 минут, например, от 15 до 45 минут.

В одном предпочтительном аспекте способ первоначально приводит к получению продукта неочищенного ПАО, содержащего ПАО, непрореагировавший мономер и насыщенный С8-С12 углеводород, и способ дополнительно включает стадии отделения от продукта неочищенного ПАО насыщенных С8-С12 углеводородов и добавления в реакционную емкость по меньшей мере части отделенных насыщенных С8-С12 углеводородов. Необязательно первую часть отделенных насыщенных С8-С12 углеводородов выдувают, и вторую часть отделенных насыщенных С8-С12 углеводородов добавляют в реакционную емкость. Непрореагировавший мономер может быть отделен от продукта неочищенного ПАО с отделенными насыщенными С8-С12 углеводородами и добавлен в реакционную емкость с отделенными С8-С12 насыщенными углеводородами. Необязательно способ дополнительно включает стадию введения продукта неочищенного ПАО из реакционной емкости в контакт с частицами твердого адсорбента, заполняющими колонну для удаления катализатора, в условиях, эффективных для селективного адсорбирования отработанного катализатора из реакционной системы для получения ПАО.

В другом варианте осуществления изобретение относится к новой композиции ПАО, которая в одном варианте осуществления может быть получена приведенными выше способами настоящего изобретения. ПАО включает от 0,5 до 5% (мол.) триад mm и от 40 до 58% (мол.) триад rr, как определено 13С ЯМР. ПАО также предпочтительно включает от 37 до 59,5% (мол.) триад mr. ПАО в спектре 13С ЯМР в идеальном случае характеризуется по существу отсутствием пиков в области от 27,0 до 29,0 м.д. и/или в области приблизительно 20,0 м.д. и/или в области приблизительно 42,5 м.д. ПАО предпочтительно характеризуется высокой степенью насыщения и в идеальном случае имеет йодное число в диапазоне от 0,2 до 5. ПАО предпочтительно образуется при полимеризации олефинового мономера, например, С8-С12 олефина, предпочтительно 1-децена, в присутствии металлоценового катализатора, предпочтительно мостикового металлоцена, и водорода, как описано выше. Вязкость ПАО может варьироваться, но предпочтительно ПАО имеет кинематическую вязкость при 100°С в диапазоне от 50 до 500 сантистоксов, например, от 50 до 150 сантистоксов.

В еще одном варианте осуществления изобретение относится к колонне для удаления катализатора, сообщающейся через текучую среду с реакционной емкостью для получения ПАО. Колонну для удаления катализатора заполняют частицами твердого адсорбента, конфигурированными для селективного адсорбирования отработанного катализатора из реакционной системы для получения ПАО. Частицы твердого адсорбента могут, например, быть выбраны из группы, состоящей из кислой глины, цеолитов, оксида кальция, оксида магния, силикатов и их смесей. Для удаления какой-либо влаги твердый адсорбент необязательно сушат при использовании способов, известных в данной области техники. В предпочтительном аспекте частицы твердого адсорбента содержат оксид металла. Частицы твердого адсорбента могут иметь средний размер частиц в диапазоне от 100 мкм до 1 см. Поскольку в колонне для удаления катализатора не используют воду для дезактивации катализатора, колонна для удаления катализатора является в особенности хорошо подходящей для использования в способах синтеза ПАО, в которых по меньшей мере часть продукта неочищенного ПАО необходимо отправлять на рецикл в реакционную емкость.

В еще одном варианте осуществления изобретение относится к способу регулирования вязкости ПАО, основанному на времени пребывания ПАО. Конкретно, как удивительным и неожиданным образом было обнаружено, время пребывания находится в обратной зависимости от вязкости ПАО. В данном аспекте изобретение относится к способу получения ПАО, включающему стадию полимеризации в реакционной емкости С8-С12 α-олефина в присутствии водорода и каталитически эффективного количества системы катализатора в условиях, эффективных для получения ПАО. ПАО имеет среднее время пребывания в реакционной емкости, более чем 1 минута, и ПАО имеет кинематическую вязкость, менее чем 1000 сСт, например, менее чем 500 сСт, менее чем 250 сСт, менее чем 150 сСт или менее чем 100 сСт. Предпочтительно ПАО имеет средне время пребывания в реакционной емкости, более чем 5 минут, и ПАО имеет кинематическую вязкость, менее чем 200 сСт, например, менее чем 150 сСт или менее чем 100 сСт. Более предпочтительно ПАО имеет среднее время пребывания в реакционной емкости, более чем 10 минут, и ПАО имеет кинематическую вязкость, менее чем 150 сСт, например, менее чем 125 сСт или менее чем 100 сСт. Как и в случае приведенных выше способов, в реакционную емкость могут быть совместно поданы один или несколько насыщенных С8-С12 углеводородов, предпочтительно содержащих то же самое количество атомов углерода, что и α-олефин. Предпочтительно С8-С12 α-олефин включает 1-децен, и в случае его присутствия, насыщенный С8-С12 углеводород включает н-декан. Система катализатора предпочтительно содержит металлоценовый катализатор, например, мостиковый металлоценовый катализатор, такой как дихлорид дифенилметилен(циклопентадиенил-9-флуоренил)циркония, и необязательно дополнительно содержит алюминоксановый сокатализатор, например, метилалюминоксан (МАО).

В еще одном варианте осуществления изобретение относится к реакционной системе для получения ПАО, предпочтительно реакционной системе непрерывного действия для получения ПАО. Реакционная система включает реакционную емкость, в которой С8-С12 α-олефин подвергают контактированию с С8-С12 насыщенным углеводородом, водородом и каталитически эффективным количеством системы катализатора в условиях, эффективных для получения потока неочищенного ПАО. Система также включает сепарационную установку для отделения катализатора, сообщающуюся через текучую среду с реакционной емкостью и предназначенную для отделения отработанного катализатора от потока неочищенного ПАО и получения потока ПАО, имеющего пониженный уровень содержания катализатора. Реакционная система дополнительно включает сепарационную зону, сообщающуюся через текучую среду с сепарационной установкой для отделения катализатора и предназначенную для разделения потока ПАО, имеющего пониженный уровень содержания катализатора, на поток очищенного ПАО и поток рецикла, содержащий насыщенный С8-С12 углеводород с прямой цепью и непрореагировавший С8-С12 α-олефин. В соответствии с данным вариантом осуществления поток рецикла через текучую среду сообщается с сепарационной зоной и реакционной емкостью, соединяя их. С8-С12 α-олефин и насыщенный С8-С12 углеводород предпочтительно содержат одно и то же количество атомов углерода. Предпочтительно С8-С12 α-олефин включает 1-децен, и насыщенный С8-С12 углеводород включает н-декан. Система катализатора предпочтительно содержит металлоценовый катализатор, например, мостиковый металлоценовый катализатор, такой как дихлорид дифенилметилен(циклопентадиенил-9-флуоренил)циркония, и необязательно дополнительно содержит алюминоксановый сокатализатор, например, МАО.

В еще одном варианте осуществления изобретение относится к реакционной системе, предпочтительно реакционной системе непрерывного действия, для получения ПАО, включающей реакционную емкость, в которой α-олефин контактирует с углеводородом, имеющим давление паров при 50°С в пределах 20%, например, в пределах 10% или в пределах 5%, от давления паров α-олефина, водородом и каталитически эффективным количеством системы катализатора в условиях, эффективных для получения потока неочищенного ПАО. Система также включает сепарационную установку для отделения катализатора, сообщающуюся через текучую среду с реакционной емкостью и предназначенную для отделения отработанного катализатора от потока неочищенного ПАО и получения потока ПАО, имеющего пониженный уровень содержания катализатора. Сепарационная зона через текучую среду сообщается с сепарационной установкой для отделения катализатора и предназначена для разделения потока ПАО, имеющего пониженный уровень содержания катализатора, на поток очищенного ПАО и поток рецикла, содержащий углеводород и непрореагировавший α-олефин. Поток рецикла через текучую среду сообщается с сепарационной зоной и реакционной емкостью, соединяя их. Углеводород предпочтительно включает насыщенный углеводород, содержащий равное количество атомов углерода, в пределах 1 атома углерода, что и α-олефин. Предпочтительно α-олефин включает 1-децен, и углеводород включает н-декан. Система катализатора предпочтительно содержит металлоценовый катализатор, например, мостиковый металлоценовый катализатор, такой как дихлорид дифенилметилен(циклопентадиенил-9-флуоренил)циркония, и необязательно дополнительно содержит алюминоксановый сокатализатор, например, МАО.

Краткое описание чертежей

Настоящее изобретение будет лучше понято в связи с прилагаемыми неограничивающими фигурами, на которых:

Фиг.1 представляет один пример блок-схемы реакционной системы для получения поли-альфа-олефина (ПАО) в соответствии с одним вариантом осуществления изобретения;

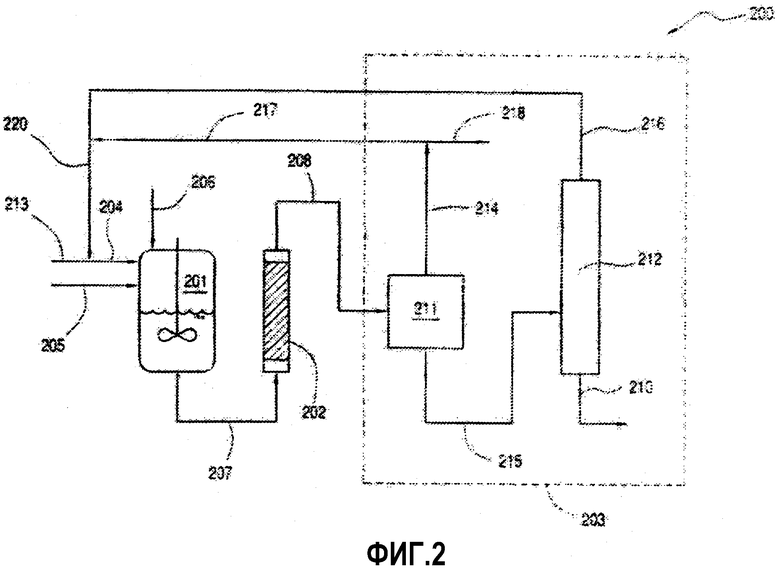

Фиг.2 представляет один пример блок-схемы реакционной системы для получения ПАО в соответствии с еще одним вариантом осуществления изобретения;

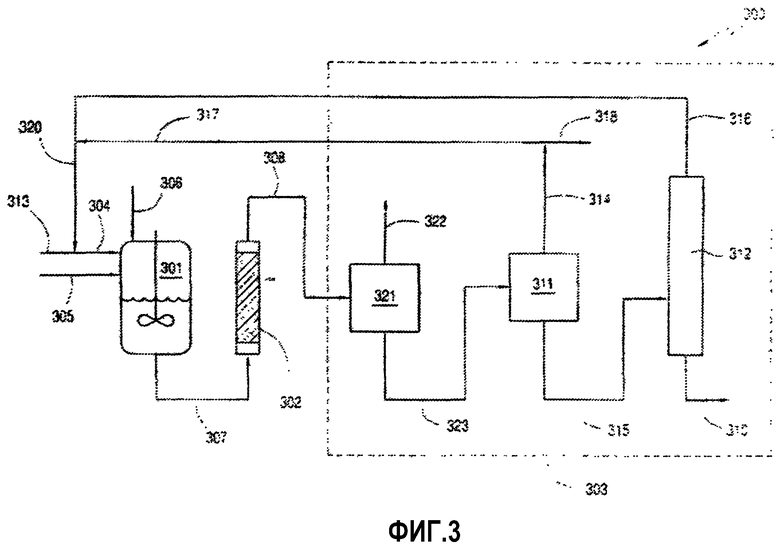

Фиг.3 представляет один пример блок-схемы реакционной системы для получения ПАО в соответствии с еще одним вариантом осуществления изобретения;

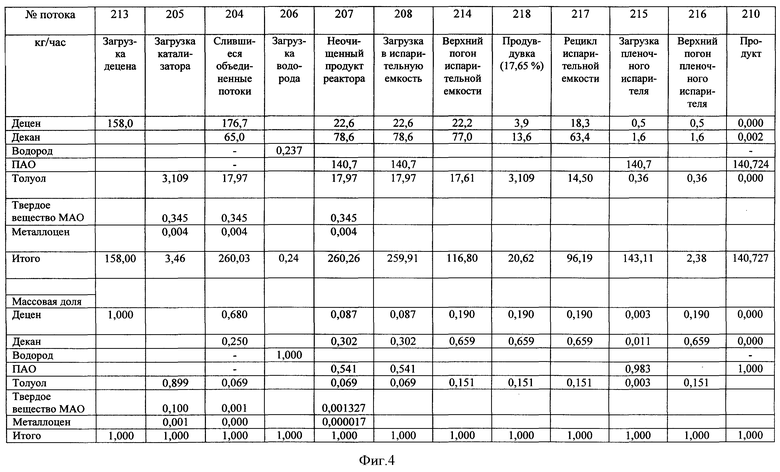

Фиг.4 представляет таблицу, на которой приведены примеры относительных расходов при подаче для различных компонентов, содержащихся в отходящих потоках продуктов реакционной системы фиг.2;

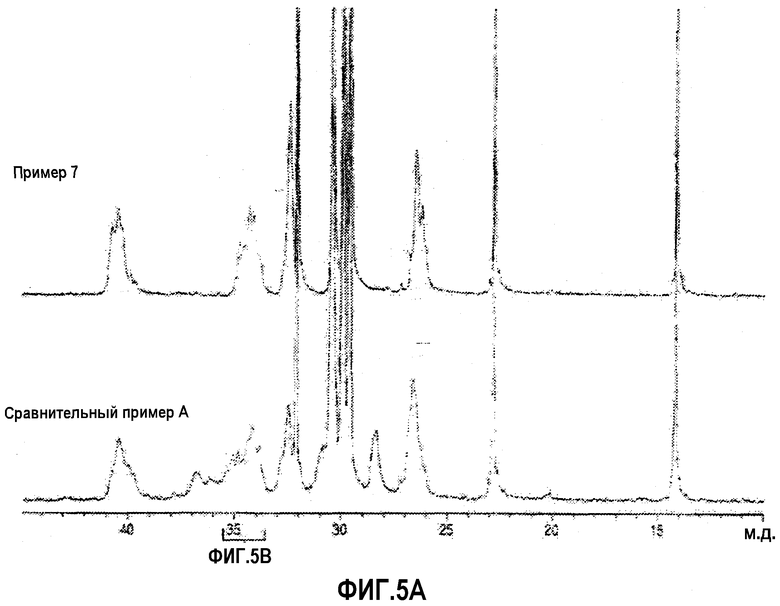

Фиг.5А представляет спектры 13С ЯМР, соответствующие одному варианту осуществления настоящего изобретения в сравнении с первым сравнительным примером;

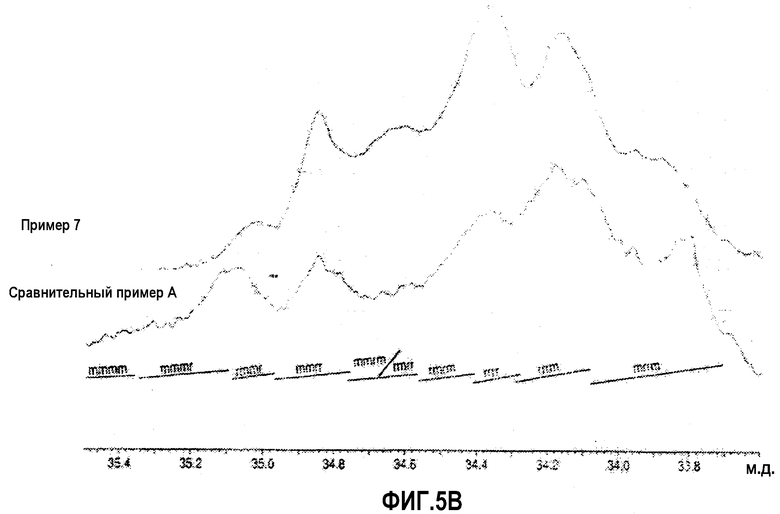

Фиг.5В представляет детальное изображение части спектра 13С ЯМР фиг.5А;

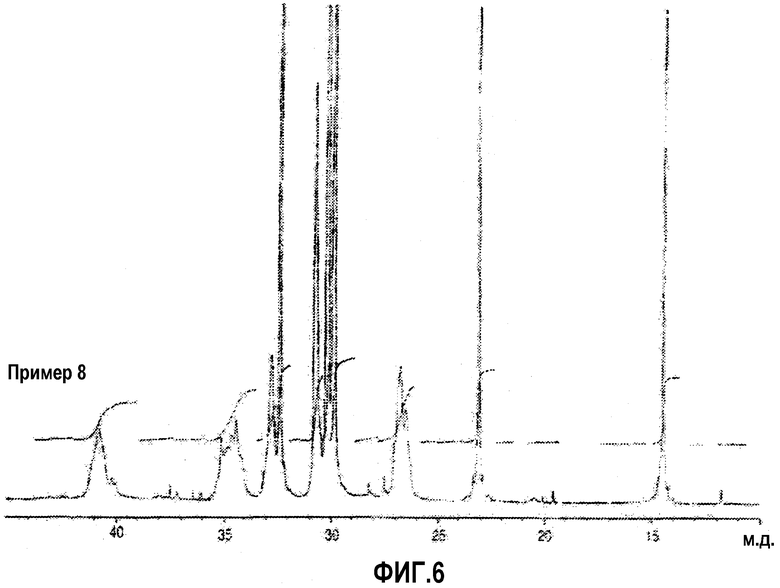

Фиг.6 представляет спектр 13С ЯМР для ПАО, полученного в примере 8;

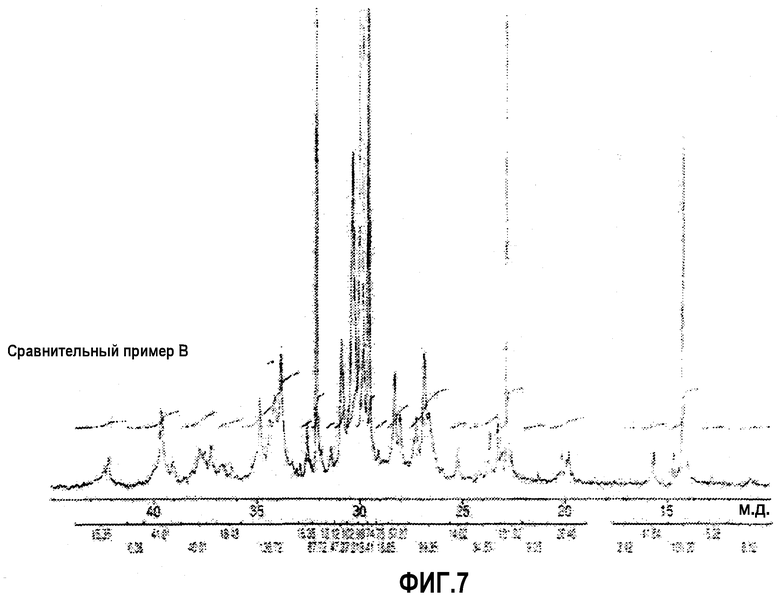

Фиг.7 представляет спектр 13С ЯМР для второго сравнительного примера; и

Фиг.8 представляет диаграмму, графически демонстрирующую зависимость вязкости от времени пребывания согласно примерам 4-6.

Подробное описание изобретения

Введение

В первом варианте осуществления настоящее изобретение относится к способам получения поли-альфа-олефинов («ПАО») из α-олефинового мономера, предпочтительно C8-C12 α-олефинового мономера, более предпочтительно мономерного 1-децена. В данном варианте осуществления изобретение относится к способу полимеризации С8-С12 α-олефинов, таких как 1-децен, в присутствии водорода и каталитически эффективного количества системы катализатора для получения олигомеров и/или полимеров, имеющих вязкость и другие физические свойства, подходящие для использования в областях применения синтетических смазок. В данном варианте осуществления в реакционную емкость совместно с мономером подают насыщенный C8-C12 углеводород, предпочтительно насыщенный углеводород с прямой цепью, предпочтительно содержащий то же самое количество атомов углерода, что и C8-C12 α-олефиновый мономер. Например, в случае включения в мономер 1-децена насыщенный углеводород с прямой или разветвленной цепью предпочтительно включает один или несколько деканов (в частности, н-декан). В данном варианте осуществления насыщенный С8-С12 углеводород, предпочтительно насыщенный углеводород с прямой цепью, в идеальном случае в загрузке присутствует в количестве в диапазоне от 5 до 50% масс., предпочтительно в количестве в диапазоне от 10 до 50% масс., а наиболее предпочтительно в количестве в диапазоне от 15 до 30% масс., в расчете на массу α-олефинового мономера (например, С8-С12 α-олефинового мономера) и насыщенного С8-С12 углеводорода в загрузке.

Удивительным и неожиданным образом было обнаружено, что при поддерживании повышенной концентрации насыщенных углеводородов в реакционной смеси в результате проведения данного способа могут быть преимущественно увеличены совокупные селективность и выход. Данное увеличение селективности и выхода желательным и удивительным образом, как правило, не сопровождается существенным изменением вязкости ПАО. В дополнение, способ данного варианта осуществления настоящего изобретения может обеспечить достижение улучшенной конверсии. Необязательно насыщенный С8-С12 углеводород получают из побочного продукта неочищенного ПАО, полученного в процессе полимеризации.

Во втором варианте осуществления изобретение относится к способу получения ПАО, включающему стадии: (а) полимеризации в реакционной емкости α-олефинового мономера, предпочтительно С8-С12 α-олефинового мономера, более предпочтительно мономерного 1-децена, в присутствии водорода и системы катализатора и (b) добавления в реакционную емкость углеводорода. В данном варианте осуществления углеводород имеет давлением паров в пределах 20%, например, в пределах 10% или в пределах 5%, от давления паров чистого α-олефинового мономера (как измерено при 50°С). Предпочтительно углеводород включает насыщенный углеводород, например, насыщенный углеводород, содержащий по существу равное количество атомов углерода, в пределах 1 атома углерода, что и основной α-олефиновый мономер. Более предпочтительно углеводород включает насыщенный С8-С12 углеводород, предпочтительно содержащий то же самое количество атомов углерода, что и основной α-олефиновый мономер. Как и в случае первого варианта осуществления, углеводород необязательно получают из продукта неочищенного ПАО, полученного при процессе полимеризации. Подобным образом, углеводород в загрузке необязательно присутствует в количестве в диапазоне от 5 до 50% масс., предпочтительно в количестве в диапазоне от 10 до 50% масс., и наиболее предпочтительно в количестве в диапазоне от 15 до 30% масс., в расчете на объединенную массу α-олефинового мономера (предпочтительно С8-С12 α-олефинового мономера) и углеводорода, подаваемых в реакционную емкость.

В третьем варианте осуществления настоящее изобретение относится к реакционным системам, подходящим для использования при осуществлении способов изобретения.

В четвертом варианте осуществления изобретение относится к колонне для удаления катализатора, которая является в особенности хорошо подходящей для использования в реакционной системе для получения ПАО непрерывного действия. Колонна для удаления катализатора сообщается через текучую среду с реакционной емкостью для получения ПАО и заполнена частицами твердого адсорбента, конфигурированными для селективного адсорбирования отработанного катализатора из реакционной системы для получения ПАО. Данный вариант осуществления может оказаться желательным для тех аспектов, в которых часть продукта рециркулируют обратно в реакционную емкость, как описано выше, поскольку колонна делает возможным эффективное отделение отработанного катализатора от отходящего потока неочищенного продукта без использования воды, которая в случае рециркуляции в реакционную емкость будет дезактивировать систему металлоценового катализатора.

В пятом варианте осуществления изобретение относится к способу получения ПАО, в котором кинематическую вязкость ПАО регулируют на основе времени пребывания ПАО в реакционной емкости. Способ включает стадию полимеризации в реакционной емкости C8-C12 α-олефина в присутствии водорода и каталитически эффективного количества системы катализатора в условиях, эффективных для получения ПАО, где ПАО имеет среднее время пребывания в реакционной емкости, более чем 1 минута, и где ПАО имеет кинематическую вязкость, не более чем 500 сСт.

Мономеры

Как указано выше, в способах изобретения α-олефиновый мономер, предпочтительно C8-C12 α-олефиновый мономер, полимеризуют в присутствии водорода и каталитически эффективного количества системы катализатора для полученияПАО. α-Олефин предпочтительно выбирают из группы, состоящей из 1-октена, 1-нонена, 1-децена, 1-ундецена и 1-додецена, более предпочтительно выбирают из группы, состоящей из 1-октена, 1-децена и 1-додецена, и наиболее предпочтительно он представляет собой 1-децен. Степень чистоты используемого α-олефина, предпочтительно 1-децена, в идеальном, но не обязательном случае, составляет более чем 90% (масс.), например, более чем 94% (масс.) или более чем 98% (масс.).

Количество α-олефина, которое добавляют в реакционную емкость, может варьироваться в зависимости, например, от активности используемого катализатора. В некоторых примерах вариантов осуществления α-олефиновый мономер, например, С8-С12 α-олефин, в реакционную емкость добавляют в количестве в диапазоне от 10 до 95% масс., например, от 50 до 95% масс. или от 70 до 93% масс., в расчете на совокупную массу всех материалов, подаваемых в реакционную емкость. В идеальном случае, С8-С12 α-олефиновый мономер включает 1-децен в количестве, более чем 75% масс., например, более чем 90% масс. или более чем 99% масс., в расчете на совокупную массу С8-С12 α-олефинового мономера, добавляемого в реакционную емкость.

Необязательно С8-С12 α-олефиновый мономер включает основной С8-С12 α-олефиновый мономер, например, 1-децен, в комбинации с одним или несколькими неосновными мономерами. Как использовано в данном описании, «основным» С8-С12 α-олефиновым мономером является С8-С12 α-олефиновый мономер, который присутствует в полимеризационном исходном сырье в количестве, большем или равном 50% масс., в расчете на массу совокупного мономера, содержащегося в исходном сырье. В свою очередь, для целей настоящего описания изобретения «неосновным» мономером является мономер, который присутствует в полимеризационном исходном сырье в количестве, менее чем 50% масс. в расчете на массу совокупного мономера, содержащегося в исходном сырье. Таким образом, ПАО, который получают по способам изобретения, может представлять собой гомополимер α-олефинового мономера, например, С8-С12 α-олефиновый мономер, такой как 1-децен, или сополимер основного С8-С12 α-олефинового мономера и одного или нескольких неосновных мономеров. Неосновной мономер (мономеры) может включать, например, один или несколько С2-С25 мономеров, предпочтительно один или несколько С2-С25 α-олефинов. Желаемой может быть комбинация из двух и более мономеров в полимеризационной реакционной смеси, например, для регулирования характеристик разветвления и вязкости получаемого в результате продукта ПАО, который получают, как описано, например, в патентной заявке США с регистрационным номером 12/026981, поданной 6 февраля 2008 года и озаглавленной «Controlling Branch Level and Viscosity of Polyalphaolefins with Propene Addition», которая во всей своей полноте включена в настоящее описание посредством ссылки. Например, в некоторых примерах вариантов осуществления мономерное исходное сырье может содержать: (1) приблизительно от 75% масс. до приблизительно 99% масс. основного С8-С12 α-олефинового мономера (такого как 1-децен), например, приблизительно от 80% масс. до приблизительно 90% масс. основного С8-С12 α-олефинового мономера, приблизительно от 85% масс. до приблизительно 95% масс. основного С8-С12 α-олефинового мономера или приблизительно от 90% масс. до приблизительно 99% масс. основного С8-С12 α-олефинового мономера; и (2) приблизительно от 1% масс. до приблизительно 25% масс. неосновного мономера (мономеров) (такого как пропен), например, приблизительно от 10% масс. до приблизительно 20% масс. неосновных мономеров, приблизительно от 5% масс. до приблизительно 15% масс. неосновных мономеров или приблизительно от 1% масс. до приблизительно 10% масс. неосновных мономеров. Неосновные мономеры могут включать, например, одно или несколько из следующих соединений: этилен, пропилен, 2-метилпропен, 1-бутен, 3-метил-1-бутен, 1-пентен, 4-метил-1-пентен, 1-гексен, 1-гептен, 1-октен, 1-нонен, 1-децен, 1-ундецен, 1-додецен, 1-тридецен, 1-тетрадецен, 1-пентадецен, 1-гексадецен, 1-гептадецен, 1-октадецен, 1-нонадецен, 1-эйкозен и тому подобное. В случае включения в используемые мономеры децена и одного или нескольких неосновных мономеров, массовое соотношение децена и одного или нескольких неосновных мономеров в полимеризационной реакционной смеси предпочтительно составляет более чем 3:1, например, более чем 4:1, более чем 5:1, более чем 10:1, более чем 20:1 или более чем 50:1.

Водород

Мономеры, используемые в способах изобретения, предпочтительно превращают в ПАО в присутствии водорода. Ключевая роль водорода в реакции заключается в гидрировании остаточной ненасыщенности, сохраняющейся в молекулах ПАО. Таким образом, присутствие водорода в реакционной емкости в результате может выгодным образом приводить к устранению потребности в дополнительной стадии гидрирования после получения ПАО. К сожалению, водород может присоединяться к ненасыщенности в α-олефиновом мономере с образованием насыщенного побочного продукта, который, как правило, является нереакционноспособным. Поэтому желательно промотировать гидрирование ПАО в сравнении с гидрированием α-олефина. Желательно, однако, чтобы образование (и/или добавление) насыщенного мономера уменьшало совокупную вязкость реакционной смеси и могло улучшать растворимость водорода. Не связываясь с какой-либо теорией, улучшение растворимости водорода может обеспечить лучшее диффундирование водорода через реакционную смесь к центрам ненасыщенности ПАО. Чистый результат улучшенного массопереноса водорода к ПАО заключается в благоприятном смещении относительных скоростей реакций для гидрирования ПАО в сравнении с гидрированием α-олефина и, таким образом, уменьшении количества мономера, который гидрируют, что в результате приводит к улучшению селективности и выхода. См., например, опубликованную патентную заявку США №2007/0043248, поданную 19 июля 2006 года, которая во всей своей полноте посредством ссылки включена в настоящее описание.

Благодаря проведению реакции полимеризации в присутствии водорода и использованию катализаторов, описанных в данном описании, жидкие ПАО, полученные способами настоящего изобретения, являются по существу насыщенными, и поэтому имеют низкое йодное число, например, йодное число в диапазоне приблизительно от 0,0 до приблизительно 10, предпочтительно приблизительно от 0,1 до приблизительно 5, более предпочтительно приблизительно от 0,2 до приблизительно 5, и наиболее предпочтительно приблизительно от 0,2 до приблизительно 3. В соответствии с использованием в настоящем описании йодное число обозначает массу иода в граммах, которая расходуется на 100 граммов полимера. В одном предпочтительном варианте осуществления и для целей настоящего описания изобретения, йодное число определяют, как описано в публикации Gallo et al., «Unsaturation in Isoprene-Isobutylene Copolymers», Industrial and Engineering Chemistry, Vol.40, (1948) pp.1277-1280, которая во всей своей полноте включена в данное описание посредством ссылки, но при использовании в качестве растворителя о-дихлорбензола, размера образца 0,8 г, 50%-ных объемов соответствующих реагентов и без кипячения при температуре дефлегмации.

Предпочтительно мономер и водород в полимеризационную реакционную емкость подают совместно. Под «совместной подачей» подразумевается одновременная подача в реакционную емкость мономера и водорода по меньшей мере частями (или в одном объединенном потоке, или в раздельных потоках). В одном аспекте водород в реакционную емкость добавляют отдельно от мономерного исходного сырья. Например, водород может быть добавлен непосредственно в реакционную исходную смесь через систему продувки. Дополнительно или альтернативно, водород перед добавлением в реакционную емкость может быть добавлен в мономерную исходную смесь, необязательно под давлением.

Количество водорода, подаваемого в реакционную емкость, может варьироваться в широких пределах в зависимости, например, от желаемой степени гидрирования и активности системы катализатора, которую используют. Необязательно водород в реакционную емкость добавляют в количестве, более чем 0,01 моль водорода на один моль мономера, например, более чем 0,04 моль водорода на один моль мономера, или более чем 0,08 моль водорода на один моль мономера. При выражении через диапазоны в реакционную емкость необязательно подают от 0,01 до 1,2 моль водорода на один моль мономера, например, от 0,04 до 0,76 моль водорода на один моль мономера или от 0,08 до 0,12 моль водорода на один моль мономера.

В некоторых примерах вариантов осуществления расход водорода при подаче в реакционную емкость находится в диапазоне от 10 до 10000 стандартных кубических сантиметров в минуту (ст.куб.см/мин) на один литр реактора, например, от 10 до 5000 ст.куб.см/мин на один литр реактора или от 500 до 1000 ст.куб.см/мин на один литр реактора.

Углеводород

Как указано выше, в некоторых аспектах изобретения в реакционную смесь совместно с α-олефиновым мономером, например, С8-С12 α-олефиновым мономером, подают насыщенный углеводород, например, насыщенный С8-С12 углеводород, предпочтительно насыщенный С8-С12 углеводород с прямой цепью. В одном предпочтительном варианте осуществления углеводород содержит то же самое количество атомов углерода, что и основной С8-С12 α-олефиновый мономер. Подобным образом, в некоторых вариантах осуществления в реакционную емкость совместно с основным α-олефиновым мономером подают углеводород (предпочтительно насыщенный углеводород, содержащий по существу равное количество атомов углерода, в пределах 1 атома углерода, что и основной α-олефиновый мономер), имеющий давление паров при 50°С в пределах 20%, например, в пределах 10% или в пределах 5%, от давления паров основного α-олефинового мономера, который добавляют в полимеризационную реакционную емкость.

Как удивительным и неожиданным образом было обнаружено, при подаче в реакционную емкость совместно с мономером насыщенного углеводорода, например, насыщенного С8-С12 углеводорода, предпочтительно насыщенного С8-С12 углеводорода с прямой цепью, могут быть выгодным образом увеличены селективность и выход. Уровень содержания насыщенных углеводородов, которые совместно подают в реакционную систему, может варьироваться в зависимости от условий, таких как активность системы катализатора и используемые технологические условия, но предпочтительно составляет менее чем 40% масс., например, менее чем 30% масс., или менее чем 20% масс. (но предпочтительно составляет более чем 5% масс., например, более чем 10% масс. или более чем 15% масс.) в расчете на объединенную массу α-олефинового мономера (например, С8-С12 α-олефинового мономера) и насыщенного С8-С12 углеводорода, подаваемых в реакционную емкость. В одном предпочтительном аспекте уровень содержания насыщенного углеводорода в реакционной емкости поддерживают по существу постоянным. В особенно предпочтительных вариантах осуществления насыщенные углеводороды подают в реакционную емкость (или поддерживают в ней) при уровне содержания в диапазоне от 5 до 50% масс., например, от 8 до 30% масс., от 10 до 50% масс., приблизительно от 10 до приблизительно 25% масс. или от 15 до 30% масс., в расчете на объединенную массу α-олефинового мономера (например, С8-С12 α-олефинового мономера) и насыщенного С8-С12 углеводорода, подаваемых в реакционную емкость. Массовое соотношение мономера и углеводорода в загрузке (либо при раздельной подаче, либо при объединенной) необязательно составляет менее чем 19:1, например, менее чем 9:1, менее чем 5,7:1 или менее чем 2,3:1, и при выражении через диапазоны может находиться в пределах от 1:1 до 19:1, например, от 9:1 до 19:1 или от 2,3:1 до 5,7:1. Как удивительным и неожиданным образом было продемонстрировано, данные уровни содержания насыщенного углеводорода обеспечивают эффективное доведение до максимума селективности и выхода при одновременном поддерживании коммерчески приемлемых уровней совокупного объема получения ПАО.

Не связываясь с какой-либо теорией, селективность и выходы предположительно улучшаются в результате улучшения доступа водорода в реакционной системе к ненасыщенному ПАО в отношении мономера. Например, в случае использования в качестве мономера 1-децена и использования в качестве насыщенного углеводорода декана, например, н-декана, любой ненасыщенный полидецен, полученный из мономерного 1-децена, может быть подвергнут гидрированию в большей степени в отношении ненасыщенного полидецена, который будет присутствовать в реакционной системе в тех же самых условиях, но в отсутствие насыщенного углеводорода. Наоборот, мономер в реакционной системе, содержащей насыщенный углеводород, в частности, в заявленных количествах, будет с меньшей вероятностью подвергаться гидрированию с образованием дополнительных насыщенных углеводородов (например, с образованием н-декана из 1-децена) в отношении мономера, который будет присутствовать в реакционной системе в тех же самых условиях, но в отсутствие насыщенного углеводорода. Таким образом, присутствие насыщенного углеводорода, например декана, должно подавлять образование дополнительного н-декана, тем самым улучшая совокупные селективность и выход.

Насыщенные углеводороды, например, насыщенные С8-С12 углеводороды, предпочтительно насыщенные С8-С12 углеводороды с прямой цепью, могут быть получены в качестве побочного продукта в способах полимеризации ПАО настоящего изобретения. Соответственно, продукт неочищенного ПАО, который получают из реакционной емкости, необязательно может быть разделен в одной или нескольких сепарационных установках на поток обогащенного насыщенного углеводорода и поток продукта очищенного ПАО, содержащий очищенный ПАО. В случае использования на стадии разделения более чем одной сепарационной установки (например, ректификационной колонны, испарителя (предпочтительно пленочного испарителя), испарительной емкости и подобного), поток обогащенного насыщенного углеводорода может включать, например, один или несколько потоков верхних погонов из нескольких сепарационных установок. Подобным образом, в случае использования на стадии разделения более чем одной сепарационной установки, поток продукта очищенного ПАО может включать, например, один или несколько потоков кубовых погонов из нескольких сепарационных установок.

Концентрация углеводорода (например, насыщенного С8-С12 углеводорода с прямой цепью, такого как один или несколько деканов, или углеводорода, имеющего давление паров при 50°С в пределах 20%, например, в пределах 10% или в пределах 5%, от давления паров α-олефина), содержащегося в потоке обогащенного насыщенного углеводорода, будет варьироваться в зависимости от условий реакции, используемого катализатора и сепарационной системы, которую используют. В некоторых примерах вариантов осуществления поток обогащенного насыщенного углеводорода может содержать углеводороды в количестве, более чем 40% масс., например, более чем 50% масс., более чем 60% масс. или более чем 75% масс., в расчете на совокупную массу потока обогащенного насыщенного углеводорода. Поток обогащенного насыщенного углеводорода также может содержать непрореагировавший мономер в количестве, более чем 40% масс., например, более чем 50% масс., более чем 60% масс. или более чем 75% масс., в расчете на совокупную массу потока обогащенного насыщенного углеводорода. Поток обогащенного насыщенного углеводорода предпочтительно содержит ПАО в количестве, менее чем 5% масс., например, менее чем 2 массовых процента или менее чем 1% масс., в расчете на совокупную массу потока обогащенного насыщенного углеводорода. В свою очередь, поток продукта очищенного ПАО предпочтительно содержит углеводороды в количестве, менее чем 1% масс., например, менее чем 0,5% масс. или менее чем 0,1% масс., в расчете на совокупную массу потока продукта очищенного ПАО. Поток продукта очищенного ПАО предпочтительно содержит ПАО в количестве, более чем 97% масс., например, более чем 99% масс. или более чем 99,9% масс., в расчете на совокупную массу потока продукта очищенного ПАО.

Сразу после разделения по меньшей мере часть потока очищенного насыщенного углеводорода может быть подвергнута рециклизации в реакционную емкость в виде потока рецикла, необязательно после объединения с исходным мономерным сырьем. В поток рецикла и/или в исходное мономерное сырье при желании может быть добавлен дополнительный углеводород (например, коммерчески доступный насыщенный С8-С12 углеводород, предпочтительно углеводород с прямой цепью) для увеличения концентрации насыщенного С8-С12 углеводорода, который содержится в реакционной емкости.

В данном аспекте часть потока обогащенного насыщенного углеводорода предпочтительно удаляют из полимеризационной системы в виде продувочного потока для предотвращения накопления нежелательных побочных продуктов и загрязнителей. Продувочный поток предпочтительно составляет порядка от 5 до 35% масс. от совокупного потока обогащенного насыщенного углеводорода, например, от 10 до 30% масс. или от 15 до 25% масс. Другими словами, рециклизации в реакционную емкость предпочтительно подвергают приблизительно от 65 до 95% масс., например, от 70 до 90% масс. или от 75 до 85% масс., от потока обогащенного насыщенного углеводорода.

В одном альтернативном аспекте в реакционную емкость совместно с мономером подают насыщенный углеводород, например, насыщенный С8-С12 углеводород или насыщенный С8-С12 углеводород с прямой цепью, но его не получают из продукта неочищенного ПАО. В данном аспекте, например, углеводородом может быть коммерчески доступный насыщенный углеводород, например, насыщенный углеводород, имеющий давление паров при 50°С в пределах 20%, например, в пределах 10% или в пределах 5%, от давления паров α-олефина.

В одном гибридном аспекте во время запуска реакционной емкости насыщенный углеводород первоначально может быть подан в реакционную емкость совместно с мономером, но не полученным из потока неочищенного ПАО. Как указано выше, дополнительные насыщенные углеводороды будут образовываться в виде побочного продукта процесса полимеризации. По мере увеличения уровня содержания насыщенных углеводородных побочных продуктов, образовавшихся в реакционной системе, их отделяют от продукта неочищенного ПАО и подвергают рециклизации в реакционную емкость, и уровень содержания «свежего» углеводорода, который совместно подают в систему, постепенно может быть уменьшен вплоть до достижения в системе стационарного состояния.

Как указано выше, дополнительные насыщенные углеводороды, например, насыщенные С8-С12 углеводороды, также могут быть получены в виде побочного продукта способа полимеризации изобретения, в частности, поскольку используемый мономер обычно будет включать С8-С12 α-олефиновый мономер, и реакцию проводят в присутствии водорода. Это необходимо принимать во внимание при определении количества «свежего» углеводорода, которое подают в реакционную емкость для поддерживания в реакционной емкости желаемого уровня содержания насыщенного углеводорода. В некоторых примерах вариантов осуществления уровень содержания насыщенных углеводородов (например, насыщенного С8-С12 углеводорода, такого как один или несколько деканов, или углеводород, имеющий давление паров при 50°С в пределах 20%, например, в пределах 10% или в пределах 5%, от давления паров α-олефина) в реакционной емкости поддерживают равным величине в диапазоне от 5 до 70% масс., например, от 8 до 40% масс., от 8 до 30% масс. или от 15 до 40% масс., в расчете на объединенную массу α-олефинового мономера (например, С8-С12 α-олефинового мономера), насыщенных углеводородов и ПАО в реакционной емкости.

Катализатор

Систему катализатора, используемую для получения ПАО настоящего изобретения, предпочтительно получают путем активации металлоценового прокатализатора подходящим сокатализатором. Металлоценовый прокатализатор может быть мостиковым или немостиковым. Предпочтительно металлоценовый прокатализатор содержит одно или смесь металлоценовых соединений формулы (I):

(Cp1R1 m)R3(Cp2R2 p)MXq (I)

где Ср1 из лиганда (Cp1R1 m) и Ср2 из лиганда (Cp2R2 p) представляют собой одинаковые или различные циклопентадиенильные кольца; каждый из R1 и R2 независимо представляет собой гидрокарбильную, галогенкарбильную, гетерокарбильную, гидрокарбилзамещенную органометаллоидную или галогенкарбилзамещенную органометаллоидную группу, содержащую вплоть до 20 атомов углерода; m равно целому числу от 0 до 5; р равно целому числу от 0 до 5; два заместителя R1 и/или R2 на соседних атомах углерода циклопентадиенильного кольца, соединенного с ними, могут быть соединены друг с другом с образованием кольца, конденсированного с циклопентадиенильным кольцом, при этом конденсированное кольцо содержит от 4 до 20 атомов углерода; R3 представляет собой мостиковую группу, соединяющую мостиком Ср1 и Ср2; М представляет собой переходный металл, имеющий валентность в диапазоне от 3 до 6; каждый Х является нециклопентадиенильным лигандом и независимо представляет собой галогеновую или гидрокарбильную, оксигидрокарбильную, галогенкарбильную, гидрокарбилзамещенную органометаллоидную, оксигидрокарбилзамещенную органометаллоидную или галогенкарбилзамещенную органометаллоидную группу, содержащую вплоть до 20 атомов углерода; и q равен валентности М минус 2. Способы получения данных и других, подходящих металлоценовых прокатализаторов известны в данной области техники. Композицию катализатора, подходящую для использования в настоящем описании, предпочтительно получают путем активации металлоценового прокатализатора подходящим катализатором. Термины «металлоцен» и «металлоценовый прокатализатор», как использовано в настоящем описании, следует понимать как обозначение соединений, содержащих переходный металл М, по меньшей мере один лиганд Х, не являющийся производным циклопентадиенила, и ноль или один гетероатомсодержащий лиганд Y, при этом лиганд координирован с М и по количеству соответствует его валентности. Такие соединения, сокатализаторы, подходящие для их активации при получении металлоценовых катализаторов, которые могут быть использованы для полимеризации олефинов при получении полиолефиновых гомополимеров и сополимеров, и/или способы полимеризации, использующие один или несколько металлоценовых катализаторов, описаны, помимо прочего, в патентах США 4752597; 4892851; 4931417; 4931517; 4933403; 5001205; 5017714; 5026798; 5034549; 5036034; 5055438; 5064802; 5086134; 5087677; 5126301; 5126303; 5132262; 5132380; 5132381; 5145819; 5153157; 5155080; 5225501; 5227478; 5241025; 5243002; 5278119; 5278265; 5281679; 5296434; 5304614; 5308817; 5324800; 5328969; 5329031; 5330948; 5331057; 5349032; 5372980; 5374753; 5385877; 5391629; 5391789; 5399636; 5401817; 5406013; 5416177; 5416178; 5416228; 5427991; 5439994; 5441920; 5442020; 5449651; 5453410; 5455365; 5455366; 5459117; 5466649; 5470811; 5470927; 5477895; 5491205 и 5491207, содержания которых включены в настоящее описание посредством ссылки.

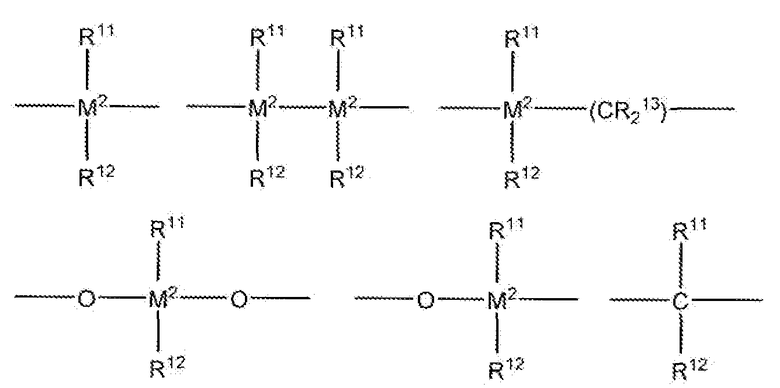

В случае использования вышеуказанного металлоценового прокатализатора и сокатализатора исключительно в виде алюминоксана, лиганд (Cp1R1 m) предпочтительно отличается от лиганда (Cp2R2 p), и мостиковая группа R3 предпочтительно имеет по меньшей мере две объемные группы. В связи с данными мостиковыми металлоценами предпочтительно, чтобы мостиковая группа R3 обладала структурой:

где каждая из объемных групп R4 и R5 независимо представляет собой или включает циклогидрокарбильную группу, содержащую вплоть до 20, и предпочтительно от 6 до 12, атомов углерода и от 0 до 3 гетероатомов, таких как кислород, сера, третичный азот, бор или фосфор, и, в частности, представляет собой циклоалкил, гетероциклоалкил, циклоалкенил, гетероциклоалкенил, арил, гетероарил, алкарил, алкилгетероарил, аралкил, гетероаралкил и тому подобное. М в соединении формулы (I) представляет собой титан, цирконий или гафний, q равен 2, и каждый Х представляет собой галоген.

В связи с данной предпочтительной группой мостиковых металлоценов в особенности предпочтительными являются такие, у которых лиганд (Cp1Rm 1) представляет собой замещенный или незамещенный циклопентадиенил, лиганд (Cp2Rp 2) представляет собой инденил или флуоренил, М представляет собой цирконий, каждый из R4 и R5 представляет собой замещенный или незамещенный фенил, и каждый лиганд Х представляет собой хлор.

Примеры мостиковых металлоценов формулы (I), которые могут быть использованы в способе полимеризации вариантов осуществления настоящего изобретения, включают, но без ограничения:

дихлорид дифенилметилен(инденил)(флуоренил)циркония,

дихлорид дифенилметилен(циклопентадиенил)(4,5,6,7-тетрагидроинденил)циркония,

дихлорид дифенилметилен(циклопентадиенил)(2-метилинденил)циркония,

дихлорид дифенилметилен(2,4-диметилциклопентадиенил)(3',5'-диметилциклопентадиенил)циркония,

дихлорид дифенилметилен(2-метил-4-трет-бутилциклопентадиенил)(3'-трет-бутил-5-метилциклопентадиенил)циркония,

дихлорид диксилилметилен(2,3,5-триметилциклопентадиенил)(2',4,5'-триметилциклопентадиенил)циркония,

дихлорид диксилилметилен(2,4-триметилциклопентадиенил)(3',5'-диметилциклопентадиенил)циркония,

дихлорид диксилилметилен(2-метил-4-трет-бутилциклопентадиенил)(3'-трет-бутил-5-метилциклопентадиенил)циркония,

дихлорид диксилилметилен(циклопентадиенил)(флуоренил)циркония,

дихлорид ди-о-толилметилен(циклопентадиенил)(3,4-диметилциклопентадиенил)циркония,

дихлорид ди-о-толилметилен(циклопентадиенил)(3,4-диметилциклопентадиенил)циркония,

дихлорид ди-о-толилметилен(циклопентадиенил)(3,4-диметилциклопентадиенил)циркония,

дихлорид ди-о-толилметилен(циклопентадиенил)(инденил)циркония,

дихлорид дибензилметилен(циклопентадиенил)(тетраметилциклопентадиенил)циркония,

дихлорид дибензилметилен(циклопентадиенил)(инденил)циркония,

дихлорид дибензилметилен(циклопентадиенил)(флуоренил)циркония,

дихлорид дициклогексилметилен(циклопентадиенил)(инденил)циркония,

дихлорид дициклогексил(циклопентадиенил)(флуоренил)циркония,

дихлорид дициклогексилметилен(2-метилциклопентадиенил)(флуоренил)циркония,

дихлорид дифенилсилил(2,4-диметилциклопентадиенил)(3',5'-диметилциклопентадиенил)циркония,

дихлорид дифенилсилил(2,4-диметилциклопентадиенил)(3',5'-диметилциклопентадиенил)циркония,

дихлорид дифенилсилил(2,3,5-триметилциклопентадиенил)(2,4-триметилциклопентадиенил)циркония,

дихлорид тетрафенилдисилил(3-метилциклопентадиенил)(инденил)циркония,

дихлорид тетрафенилдисилил(циклопентадиенил)(флуоренил)циркония,

дихлорид ди-о-толилсилил(циклопентадиенил)(триметилциклопентадиенил)циркония,

дихлорид ди-о-толилсилил(циклопентадиенил)(тетраметилциклопентадиенил)циркония,

дихлорид ди-о-толилсилил(циклопентадиенил)(3,4-диэтиллциклопентадиенил)циркония,

дихлорид ди-о-толилсилил(циклопентадиенил)(триэтиллциклопентадиенил)циркония,

дихлорид дибензилсилил(циклопентадиенил)(флуоренил)циркония,

дихлорид дибензилсилил(циклопентадиенил)(2,7-ди-трет-бутилфлуоренил)циркония,

дихлорид дициклогексилсилил(циклопентадиенил)(флуоренил)циркония и

дихлорид дифенилметилен(циклопентадиенил-9-флуоренил)циркония.

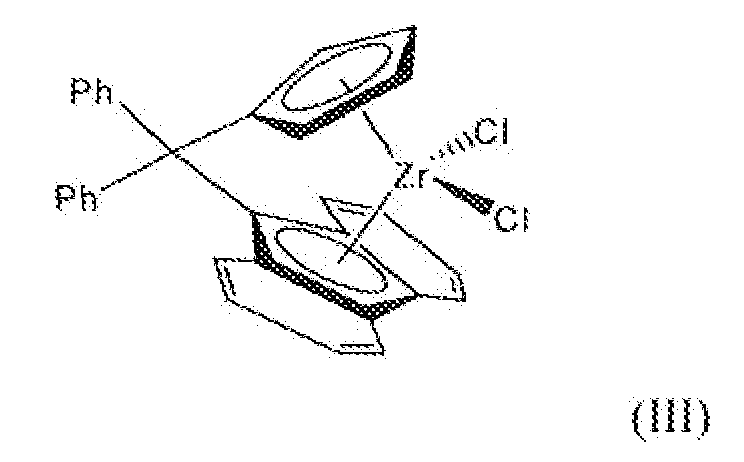

В одном предпочтительном варианте осуществления полимеризацию осуществляют в присутствии катализатора формулы Ph2C(Cp-9-Flu)ZrCl2, (дихлорид дифенилметилен(циклопентадиенил-9-флуоренил)циркония, также обозначаемый в настоящем описании как CpFlu), который представлен следующей структурой:

Сокатализатор или активатор, используемый совместно с металлоценовыми прокатализаторами формулы (I), могут представлять собой любой из алюминоксанов, известных своей способностью активировать металлоценовые прокатализаторы. Примеры алюминоксановых сокатализаторов включают алкилалюминоксаны, такие как метилалюминоксан (МАО). См., например, патент США 5229478, который во всей своей полноте включен в настоящее описание посредством ссылки, как если бы он был полностью представлен в настоящем описании.

В общем случае мостиковый металлоценовый прокатализатор в реакционной емкости может присутствовать в количестве, выражаемом через уровень содержания его переходного металла, находящийся в диапазоне от 0,0001 ммоль/л до 5 ммоль/л, например, от 0,0001 ммоль/л до 0,09 ммоль/л, от 0,001 ммоль/л до 0,05 ммоль/л, от 0,002 ммоль/л до 0,05 ммоль/л, от 0,01 ммоль/л до 0,05 ммоль/л, от 0,015 ммоль/л до 0,03 ммоль/л, и предпочтительно равном приблизительно 0,025 ммоль/л.

В соответствии с данными количествами переходного металла алюминоксановый сокатализатор в реакционной емкости может быть использован в количестве в диапазоне приблизительно от 0,002 ммоль/л до приблизительно 50 ммоль/л, предпочтительно приблизительно от 0,002 ммоль/л до приблизительно 25 ммоль/л, и более предпочтительно приблизительно от 0,02 ммоль/л до приблизительно 10 ммоль/л. Оптимальные уровни содержания мостикового металлоценового прокатализатора и алюминоксанового сокатализатора в некоторой степени будут зависеть от конкретных выбиранных прокатализатора и сокатализатора, а также других переменных способа полимеризации.

При выражении через уровни содержания алюминоксанового сокатализатора по отношению к металлоценовому прокатализатору в реакционной емкости молярные соотношения могут составлять, например, приблизительно 1000:1, приблизительно 750:1, приблизительно 500:1, приблизительно 250:1, приблизительно 100:1, приблизительно 50:1 или приблизительно 25:1. В некоторых вариантах осуществления уровень содержания металлоценового прокатализатора по отношению к алюминоксановому сокатализатору составляет 500:1. В других вариантах осуществления уровень содержания металлоценового прокатализатора по отношению к алюминоксановому сокатализатору предпочтительно составляет 100:1. В еще других вариантах осуществления уровень содержания металлоценового прокатализатора по отношению к алюминоксановому сокатализатору предпочтительно составляет 25:1. При выражении через диапазоны молярное соотношение алюминоксанового сокатализатора и металлоценового катализатора необязательно находится в диапазоне от 25:1 до 3000:1, например, от 25:1 до 1000:1 или от 250:1 до 1000:1. В случае подачи в реакционную систему насыщенных С8-С12 углеводородов и/или углеводородов, имеющих давление паров в пределах 20% от давления паров α-олефина, предпочтительное молярное соотношение алюминоксанового сокатализатора и металлоценового катализатора будет находиться в диапазоне приблизительно от 50:1 до приблизительно 1000:1, например, приблизительно от 200:1 до приблизительно 800:1, и наиболее предпочтительно составит приблизительно 300:1. Более высокие соотношения в общем случае являются желательными для полимеризационных реакционных систем, в которых в реакционную систему углеводороды не подаются.

В случае использования алюминоксанового сокатализатора преимущественным может быть включение производного триалкилалюминия, такого как триметилалюминий, триэтилалюминий, три(н-пропил)алюминий, триизопропилалюминий, три(н-бутил)алюминий, триизобутилалюминий и тому подобное, что уменьшит количество алюминоксана, необходимое для подходящей активации металлоценового прокатализатора. Как правило, необязательный триалкилалюминий может быть использован при молярном уровне содержания по отношению к металлоценовому прокатализатору в диапазоне приблизительно от 1 до приблизительно 1000, и предпочтительно приблизительно от 2 до приблизительно 500.

Также предусматривается возможность необязательного использования при активации металлоценового прокатализатора нейтрального или анионного металлоидсодержащего компонента совместно с алюминоксановым сокатализатором. Примеры нейтральных металлоидсодержащих компонентов включают бораны, такие как производные перфторарилборана, например, трис(пентафторфенил)боран, трис(метоксифенил)боран, трис(трифторметилфенил)боран, трис(3,5-ди[трифторметил]фенил)боран, трис(тетрафтороксилил)боран, трис(тетрафтор-о-толил)боран и тому подобное. В связи с приведенными выше боранами предпочтительными являются трис(пентафторфенил)боран и трис(3,5-ди[трифторметил]фенил)боран. Другие подходящие вторые компоненты включают алюминийсодержащие гомологи приведенных выше соединений.

Примеры анионных металлоидсодержащих компонентов включают бораты, такие как перфторарилбораты, например, тетракис(пентафторфенил)борат лития,

тетракис(трифторметилфенил)борат лития,

тетракис(3,5-ди[трифторметил]фенил)борат лития,

тетракис(пентафторфенил)борат натрия,

тетракис(пентафторфенил)борат калия,

тетракис(пентафторфенил)борат магния,

тетракис(пентафторфенил)борат титана,

тетракис(пентафторфенил)борат олова,

тетракис(пентафторфенил)борат диметиланилиния и тому подобное. В связи с приведенными выше боратами предпочтительными являются тетракис(пентафторфенил)борат диметиланилиния и бораты щелочных металлов, такие как тетракис(пентафторфенил)борат лития и тетракис(3,5-ди[трифторметил]фенил)борат лития. В некоторых вариантах осуществления могут быть использованы алюминатные гомологи приведенных выше соединений.

Как правило, нейтральные или анионные металлоидсодержащие компоненты могут быть использованы при молярном уровне содержания по отношению к металлоценовому прокатализатору, равном приблизительно 1:2, приблизительно 1:1,5, приблизительно 1:1 или приблизительно 1:0,5. В случае анионного металлоидсодержащего компонента в виде тетракис(пентафторфенил)бората диметиланилиния уровень содержания бората по отношению к металлоценовому прокатализатору будет составлять 1:1.

Активации металлоцена для получения композиции активированного металлоценового катализатора можно добиться путем объединения приведенных выше металлоценовых прокатализаторов с алюминоксановым сокатализатором, необязательно в присутствии нейтрального или анионного металлоидсодержащего компонента либо одновременно, либо в любой последовательности и при любом промежуточном интервале времени и либо в присутствии, либо в отсутствие олефинового мономера (мономеров) и водорода. Активацию необязательно проводят при температуре в диапазоне от 0 до 100°С и необязательно в течение периода времени от 1 минуты до 72 часов. Необязательно активацию проводят в инертном углеводородном растворителе, либо алифатическом, либо ароматическом, в количестве в диапазоне от 0 до 99%. В одном предпочтительном варианте осуществления металлоценовый катализатор активируют в течение 10 минут при комнатной температуре и при использовании в качестве растворителя толуола.

В некоторых вариантах осуществления композиции активированного металлоценового катализатора получают предварительно, и затем композицию вводят в полимеризационный реактор совместно с олефиновым мономером (мономерами), необязательно в присутствии водорода.

Реакцию между металлоценовым прокатализатором и алюминоксановым сокатализатором для получения активированного металлоценового катализатора предпочтительно проводят при температуре в диапазоне приблизительно от 0 до приблизительно 100°С, например, приблизительно от 0 до приблизительно 80°С, приблизительно от 10 до приблизительно 50°С или приблизительно от 25 до приблизительно 50°С; в течение периода времени приблизительно от 1 минуты до приблизительно 72 часов, например, приблизительно от 1 минуты до приблизительно 50 часов, приблизительно от 1 минуты до приблизительно 30 часов или приблизительно от 1 минуты до приблизительно 24 часов.

Технологические параметры

Процессы полимеризации по изобретению могут быть осуществлены любым известным способом, например, в жидкой фазе, то есть способом в растворе или взвеси, или суспензионным способом, либо непрерывно, либо полунепрерывно, либо периодически. Данные способы обычно осуществляют при температурах, находящихся в диапазоне приблизительно от 105°С до приблизительно 170°С, предпочтительно от 110°С до 150°С, от 120°С до 140°С, и предпочтительно равных приблизительно 130°С (для способов реакции полимеризации обычно желательными являются более низкие температуры). Давление в реакционной емкости необязательно находится в диапазоне от 0 до 3000 фунт/дюйм2 (изб.) (от 0 до 20700 кПа (изб.)), например от 0 до 600 фунт/дюйм2 (изб.) (от 0 до 4100 кПа (изб.)) или от 10 до 240 фунт/дюйм2 (изб.) (от 70 до 1700 кПа (изб.)). Другие предпочтительные давления находятся в диапазоне от 0 до 4240 кПа (изб.), например от 1,7 до 1760 кПа (изб.) или от 520 до 720 кПа (изб.). Для обычных способов реакции полимеризации обычно желательными являются давления более чем 1500 кПа (изб.). Как легко будет понятно специалисту в данной области техники, регулирование температуры полимеризации имеет прямое отношение к качеству полимеризации, например, активности, а также к свойствам конечного продукта, например, йодному числу. Однако, по мере приближения данных температур к 150°С и более, экзотермическая температура, то есть максимальная температура, достигаемая во время полимеризации, должна по существу сближаться с первоначальной температурой полимеризации, например, при температурах, превышающих приблизительно 150°С, экзотермическая температура должна быть не более приблизительно на 20°С больше, чем первоначальная температура полимеризации.

Полимеризация может быть проведена в жидком мономере и в отсутствие растворителя или при желании в присутствии растворителя. В данном контексте термин «растворитель» означает нереакционноспособную жидкость, отличную от насыщенного С8-С12 углеводорода из первого варианта осуществления или углеводорода из второго варианта осуществления. Растворители для разбавления, которые могут быть использованы, включают углеводороды с прямой и разветвленной цепью, такие как бутаны, пентаны, гексаны, гептаны и тому подобное, циклические и алициклические углеводороды, такие как циклопентан, циклогексан, циклогептан, метилциклопентан, метилциклогексан, метилциклогептан и тому подобное, и алкилзамещенные ароматические соединения, такие как толуол, ксилол и тому подобное, и смеси приведенных выше соединений.

Предпочтительно способом полимеризации является непрерывный или полунепрерывный способ реакции полимеризации в том смысле, что мономер непрерывно или полунепрерывно подают в реакционную емкость, и продукт непрерывно или полунепрерывно удаляют из реакционной емкости. Данный аспект изобретения более подробно описан ниже при обращении к фиг.1-3. В данных аспектах ПАО предпочтительно имеет время пребывания в реакционной емкости порядка от 5 до 300 минут, например от 10 до 60 минут, от 15 до 45 минут или от 20 до 40 минут.

Как удивительным и неожиданным образом было обнаружено, время пребывания ПАО в реакционной емкости находится в обратной зависимости от вязкости получаемого в результате ПАО, который образуется. Конкретно, как было обнаружено, в случае эксплуатации реакционной системы при увеличенном времени пребывания кинематическая вязкость получаемого в результате ПАО уменьшается при сравнении с тем, что имеет место для ПАО, полученного при уменьшенном времени пребывания. Таким образом, в пятом варианте осуществления изобретение относится к способу получения ПАО, в котором кинематическую вязкость ПАО регулируют исходя из времени пребывания ПАО в реакционной емкости. Способ включает стадию полимеризации в реакционной емкости С8-С12 α-олефина в присутствии водорода и каталитически эффективного количества системы катализатора в условиях, эффективных для получения ПАО, где ПАО имеет среднее время пребывания в реакционной емкости, более чем 5 минут, и ПАО имеет кинематическую вязкость, не более чем 200 сСт. В одном предпочтительном варианте осуществления ПАО имеет среднее время пребывания в реакционной емкости, более чем 10 минут, и ПАО имеет кинематическую вязкость, не более чем 150 сСт. В одном еще более предпочтительном варианте осуществления ПАО имеет среднее время пребывания в реакционной емкости, более чем 25 минут, и ПАО имеет кинематическую вязкость, не более чем 125 сСт.

В еще одном варианте осуществления способом является периодический способ полимеризации. Типичный периодический способ полимеризации в растворе может быть осуществлен путем введения в перемешиваемый корпусной реактор сначала α-олефинового мономера, например, С8-С12 α-олефинового мономера, такого как 1-децен, либо отдельно, либо в комбинации с необязательным углеводородным растворителем, например, гексанами, ксилолами и подобным. Совместно с α-олефиновым мономером либо последовательно либо одновременно могут быть поданы насыщенный С8-С12 углеводород из первого варианта осуществления, например, один или несколько деканов, или углеводород из второго варианта осуществления (имеющий давление паров при 50°С в пределах 20%, например в пределах 10% или в пределах 5%, от давления паров чистого α-олефинового мономера). В данный момент времени также может быть подано и незначительное количество инертного акцептора примесей, например, приведенных выше производных триалкилалюминия. Затем реактор доводят до желаемой температуры, например, в диапазоне приблизительно от 0°С до приблизительно 200°С, приблизительно от 50°С до приблизительно 150°С или от 80°С до 140°С, и затем в перемешиваемый корпусной реактор может быть введено измеренное количество водорода. В случае желаемой сополимеризации, при использовании газообразного мономера жидкая фаза может быть продута загрузкой неосновного мономера, содержащей неосновной мономер, например, этилен или 1-пропен, либо в комбинации с загрузкой водорода, либо отдельно от нее.

Сразу после установления желаемых условий в жидкую фазу в реакторе затем подают углеводородный раствор катализатора в требуемом количестве. В данном аспекте углеводородный раствор необязательно содержит насыщенный С8-С12 углеводород из первого варианта осуществления или углеводород из второго варианта осуществления. В еще одном аспекте углеводородный раствор содержит толуол. Несмотря на возможное приведение высоких уровней содержания толуола к пониженной селективности, небольшое количество толуола, например, менее чем 7% масс., менее чем 5% масс., менее чем 2% масс. или менее чем 1% масс., толуола в расчете на совокупную массу исходного сырья, как было обнаружено, обычно является допустимым для способов реакции полимеризации настоящего изобретения. Подобное воздействие на селективность могут оказывать и другие алифатические и ароматические растворители, такие как ксилол и бензол. Скорость полимеризации, помимо прочего, регулируют при использовании концентрации катализатора и мономеров, присутствующих или подаваемых во время полимеризации. Температуру полимеризации предпочтительно регулируют при использовании охлаждающих змеевиков, перемешивания и подобного, и первоначальное полное давление в реакторе можно поддерживать при использовании постоянного расхода при подаче водорода, инертного газа, газообразных мономеров или их комбинации. После завершения полимеризации давление в реакторе стравливают, и катализатор дезактивируют обычными способами.

В зависимости от величины конверсии мономера и вязкости содержимого реактора может быть добавлен углеводородный растворитель (в дополнение к С8-С12 насыщенному углеводороду из первого варианта осуществления или углеводороду из второго варианта осуществления), чтобы содействовать удалению полиолефинового продукта из реактора. Компоненты отработанного катализатора могут быть выделены из продукта реакции путем перемешивания, например, со спиртом, водой или смесью обоих соединений, и последующего фазового разделения гидрокарбильного компонента от водного компонента. Затем жидкий ПАО может быть извлечен из гидрокарбильного компонента обычными способами, например, путем выпаривания, перегонки и подобного, и зетем при желании подвергнут дополнительной переработке.

Вследствие исключительной нежелательности нахождения в полимеризационной реакционной емкости воды, даже в небольших количествах, в тех вариантах осуществления изобретения, в которых насыщенный С8-С12 углеводород из первого варианта осуществления или углеводород из второго варианта осуществления получают из продукта неочищенного ПАО и рециркулируют в реакционную емкость, как описано выше, компоненты отработанного катализатора предпочтительно не выделяют путем перемешивания с водной фазой. Вместо этого, например, отработанный катализатор (например, металлоценовый катализатор, сокатализатор и необязательный активатор) может быть отделен от потока продукта неочищенного ПАО путем введения потока продукта неочищенного ПАО, который содержит отработанный катализатор, в контакт с одним или несколькими твердыми материалами адсорбента, способного селективно адсорбировать катализатор.