Изобретение относится к области получения присадок к углеводородным топливам или растворителям, обеспечивающих повышение их электропроводности.

Известен способ получения антистатической присадки к углеводородным топливам, содержащей смесь сополимеров алкилметакрилатов высших спиртов с 2-метил-5-винилпиридином и комплексообразующей хромовой соли органических кислот в углеводородном растворителе, и заключается в том, что присадку получают путем радикальной сополимеризации алкилметакрилатов высших спиртов С7-С12 с 2-метил-5-винилпиридином в среде углеводородного растворителя в течение 3-10 часов при температуре 75-95°С совместно с процессом комплексообразования хромовой соли органических кислот фракции С10-С24. Исходные компоненты вносят одновременно в растворитель при следующем соотношении исходных компонентов: алкилметакрилаты высших спиртов к метилвинилпиридину - 60-90 : 10-40 и хромовая соль органических кислот к метилвинилпиридину - 5-25 : 7-40. Описана также антистатическая присадка к углеводородным топливам , содержащая растворённую в углеводородном растворителе смесь сополимера алкилметакрилата высших спиртов С7-С12 с метилвинилпиридином и комплексообразующей хромовой соли органических кислот фракции С10-С24, полученная вышеописанным способом. Присадка содержит 10-30 % алкилметакрилатов высших спиртов C7-C12, 1,0-40,0% метилвинилпиридина, 1,0-20,0% хромовой соли органических жирных кислот фракции С10-С24, 1,4-1,6% радикального инициатора и до 100% углеводородного растворителя. Описано в патенте RU 2263707 «Способ получения и состав антистатической присадки к углеводородным топливам» - опубликовано 10.11.2005.

Недостаток данного способа получения антистатической присадки состоит в том, что такие компоненты как 2-метил-5-винилпиридин и метакрилаты С7 - С12 не выпускаются промышленностью РФ, а импортируемые из заграницы имеют высокую стоимость. Так же производство этих компонентов по известным технологиям не позволяет отнести их к дешевому и доступному сырью. В настоящее время данная присадка значительно проигрывает по себестоимости импортным образцам (иностранные ноу-хау).

Другим недостатком данной присадки является несоответствие действующей концентрации для повышения электропроводности (0,0005 % масс.) - электропроводность минимальная составляет 4000 пСм/м, и концентрации, при которой проявляются эффективные смазывающие свойства (0,005 % масс.). При последней концентрации достигаемая электропроводность составит 40000 пСм/м. Согласно источнику (Присадки к моторным топливам. Саблина З.А., Гуреев А.А. Изд. 2-е, пер. и доп. М.: «Химия», 1977, с. 237) при избыточной электропроводности из-за высокого содержания антистатической присадки, статический заряд напротив образуется и величина его значительно выше. Благодаря значительной электропроводности он очень быстро рассеивается, но из-за его большой величины высокая плотность рассеиваемой энергии приводит к эрозионному износу топливных магистралей и запорной арматуры. В противоположном же случае при концентрации 0,0005 % масс. и менее присадка не проявляет смазывающего эффекта который заявлен в патенте.

Из того же литературного источника известно, что со временем эффективность присадок такого типа падает практически до нуля вследствие образования мицелл не дающих ионов в растворах топлива.

Известен способ, заключающийся в омылении алкилсалициловых кислот водным раствором гидроксида натрия при 35-45°С и мольном соотношении компонентов 1:1,00-1,03 с последующей обменной реакцией омыленных кислот с раствором нитрата хрома в среде изопропанола при 40-50°С и мольном соотношении 2:1,00-1,03, отгонкой изопропилового спирта и воды, добавлением смеси алкилароматических углеводородов фракции 160-200°С - ароматического растворителя С9 - С12, отделением выпавшего осадка нитрата натрия, термической обработкой при 143-150°С в течение 1,5-2,5 часов и разбавлением реакционной массы ароматическим растворителем С9 - С12 до содержания хромового комплекса 15-25 мас. %. Описано в патенте RU 2277576 «Способ получения антистатической присадки к углеводородным топливам и растворителям» - опубликовано 10.06.2006.

В данном способе недостатком является применение алкилсалициловых кислот С10 - С24, которые так же относятся к импортируемому сырью, а создание производства данных кислот вновь является технически сложной задачей.

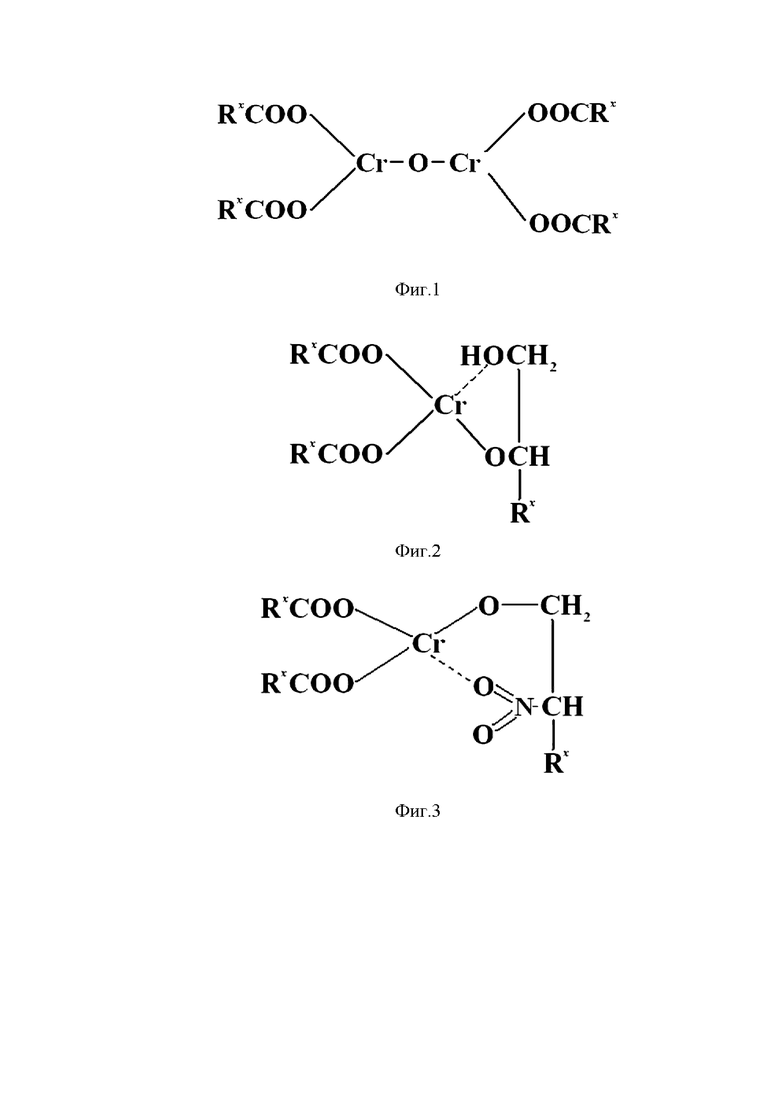

Другим значительным недостатком присадки получаемой по данному способу является эффект понижения электропроводности топлива с введенной присадкой при его хранении или транспортировке на дальние расстояния. Это связано с тем, что получаемый состав содержит конденсированный комплекс, приведенный на фиг. 1. Данный комплекс, несмотря на наличие длинноцепочных радикалов R1 и R2, вследствие наличия сильнополярных карбоксильных групп - COO- и связей Cr-O-Cr, которые дополнительно усиливают напряженность связей в молекуле комплекса, со временем осаждается на поверхности сосудов. А достигаемая электропроводность за счет увеличения содержания хрома является временной вследствие более низкой подвижности иона (Cr-O-Cr)4+ по сравнению с ионом Cr3+ стабилизированным хелатированием.

По своим признакам это изобретение наиболее близко к заявленному и принято за прототип.

Предполагаемое изобретение позволяет устранить недостатки прототипа и значительно снизить себестоимость присадки.

Это достигается тем, что предлагается способ получения антистатической присадки для углеводородных топлив и растворителей путем взаимодействия омыленных гидроксидом натрия карбоновых кислот с солями хрома при 40-50 °С и мольном соотношении 2:1,00-1,03 в среде изопропанола, добавления алкилароматического углеводородного растворителя фракции 160-200 °С, отделения солей натрия, и термообработку в среде алкилароматического углеводородного растворителя ОТЛИЧАЮЩИЙСЯ тем, что термообработку проводят при температуре 80…110 °С в течение 0,75…1 часа, добавляют органический хелатирующий реагент с pKa = 8…14,8 в мольном соотношении 1:1,00-1,03 и продолжают термообработку при 100…130 °С в течение 0,5…1 часа.

Проведение термообработки при температуре 80…110 °С позволяет полностью удалить (рекуперировать) растворитель, вернув его на первую стадию, без протекания конденсационных процессов, приводящих к получению конденсированного комплекса (фиг. 1). Последующее введение органического хелатирующего реагент с pKa = 8…14,8 в мольном соотношении 1:1,00-1,03 и дальнейшая термообработка при 100…130 °С в течение 0,5…1 часа позволяет получить хелатный комплекс, приведенный на фиг. 2.

Применение именно данной присадки позволяет достигнуть необходимой электропроводности (100…1000 пСм/м в зависимости от марки топлива или растворителя) при содержании её в топливе 0,0005…0,001 % масс.

Достигаемая электропроводность топлива при вышеуказанной концентрации на 95 % сохраняется в течение не менее 3 месяцев при условии не более 4-х перекачиваний из транспортных резервуаров в стационарные, и при температуре окружающего воздуха от минус 24 до 28 °С, а также кратковременном контакте с воздухом.

Описанный способ осуществляется согласно примерам, приведенным ниже.

Пример 1. Образец фракции С10 - С16 синтетических жирных кислот по ГОСТ 23239-89 (к .ч.=252,0 мг КОН/г) массой 100,0 г помещают в реакционную колбу, находящуюся на водяной бане, снабженную мешалкой и капельной воронкой, в которую заливают 45,0 г 40%-ного водного раствора гидроксида натрия. Щелочной раствор постепенно добавляют в колбу, где при 40°С и непрерывном перемешивании в течение 30 минут происходит процесс омыления синтетических жирных кислот.

Расчетное количество нитрата хрома 9-водного по ГОСТ 4471-78 (89,86 г) растворяют в 331 мл (270,0 г) технического изопропанола по ГОСТ 9805-84 для получения 25%-ного раствора. Приготовленный раствор заливают в капельную воронку, откуда постепенно добавляют в колбу, так же при непрерывном перемешивании. Обменная реакция проводится при непрерывном перемешивании в течение 1 часа при 50 °С.

Проводят отгонку изопропанола и воды при атмосферном давлении. При этом температуру постепенно повышают до 110 °С. Затем в колбу добавляют 100 мл (89,2 г) ароматического растворителя С9 - С12 (смесь высших алкилароматических углеводородов фр. 160-200 °С). При отгонке воды выпадает осадок нитрата натрия, который отделяется на фильтре «синяя лента».

После отделения осадка нитрата натрия к фильтрату добавляется 48,8 г додецилгликоля-1,2 (производства TCI America, > 93 % масс.) и проводится термообработка при повышении температуры от 110 до 130 °С в течение 1 часа с отгонкой воды выделяющейся при реакции. Далее осуществляется фильтрация и добавляется 188 мл (168 г) ароматического растворителя С9 - С12 для обеспечения концентрации активного вещества 33%. Электропроводность топлива (Дизельное топливо высокой гидроочистки) с присадкой при концентрации по активному веществу 0,0005 % масс. составляет 413 пСм/м. Повторный замер электропроводности после хранения образца топлива в железной канистре в течение 3 месяцев показал 409 пСм/м.

Пример 2. Повторяется по примеру 1 со следующими отличиями. После отделения осадка нитрата натрия к фильтрату добавляется 35,3 г н-октилгликоля-1,2 (производства Alfa Aesar, 97 % масс.) и проводится термообработка при повышении температуры от 110 до 130 °С в течение 1 часа с отгонкой воды выделяющейся при реакции. Далее осуществляется фильтрация и добавляется 188 мл (168 г) ароматического растворителя С9 - С12 для обеспечения концентрации активного вещества 33%. Электропроводность топлива (Дизельное топливо высокой гидроочистки) с присадкой при концентрации по активному веществу 0,0005 % масс. составляет 371 пСм/м. Повторный замер электропроводности после хранения образца топлива в железной канистре в течение 3,5 месяцев показал 365 пСм/м.

Пример 3. Повторяется по примеру 1 со следующими отличиями. После отделения осадка нитрата натрия к фильтрату добавляется 40,0 г фракция виц-гликолей С8 - С13 (синтезирована из технических альфа-олефинов фракции С8 - С13 по известной технологии, средняя молекулярная масса 165,7 г/моль) и проводится термообработка при повышении температуры от 110 до 130 °С в течение 1 часа с отгонкой воды выделяющейся при реакции. Далее осуществляется фильтрация и добавляется 188 мл (168 г) ароматического растворителя С9 - С12 для обеспечения концентрации активного вещества 33%. Электропроводность топлива (Дизельное топливо высокой гидроочистки) с присадкой при концентрации по активному веществу 0,0005 % масс. составляет 798 пСм/м. Повторный замер электропроводности после хранения образца топлива в железной канистре в течение 3 месяцев показал 782 пСм/м.

Пример 4. Повторяется по примеру 1 со следующими отличиями. После отделения осадка нитрата натрия к фильтрату добавляется 25,4 г 2-нитропропанола-1 (производства Alfa Aesar, 98 % масс.) и проводится термообработка при поддержании температуры от 80 до 90 °С в течение 1 часа с отгонкой воды выделяющейся при реакции. Далее осуществляется фильтрация и добавляется 188 мл (168 г) ароматического растворителя С9 - С12 для обеспечения концентрации активного вещества 33%. Электропроводность топлива (Дизельное топливо высокой гидроочистки) с присадкой при концентрации по активному веществу 0,0005 % масс. составляет 910 пСм/м. Повторный замер электропроводности после хранения образца топлива в железной канистре в течение 5 месяцев показал 901 пСм/м.

Пример 5. Повторяется по примеру 1 со следующими отличиями. После отделения осадка нитрата натрия к фильтрату добавляется 28,7 г 2-нитробутанола-1 (Получен конденсацией нитропропана-1 и формальдегида, по результату хроматографического анализа чистота - 99,2 %) и проводится термообработка при поддержании температуры от 80 до 90 °С в течение 1 часа с отгонкой воды выделяющейся при реакции. Далее осуществляется фильтрация и добавляется 188 мл (168 г) ароматического растворителя С9 - С12 для обеспечения концентрации активного вещества 33%. Электропроводность топлива (Дизельное топливо высокой гидроочистки) с присадкой при концентрации по активному веществу 0,0005 % масс. составляет 1038 пСм/м. Повторный замер электропроводности после хранения образца топлива в железной канистре в течение 5 месяцев показал 1034 пСм/м.

Пример 6. Повторяется по примеру 1 со следующими отличиями. После отделения осадка нитрата натрия к фильтрату добавляется 42,3 г 2-нитрооктанола-1 (получен из октанена-1 по известной технологии) и проводится термообработка при поддержании температуры от 80 до 90 °С в течение 1 часа с отгонкой воды выделяющейся при реакции. Далее осуществляется фильтрация и добавляется 188 мл (168 г) ароматического растворителя С9 - С12 для обеспечения концентрации активного вещества 33%. Электропроводность топлива (Дизельное топливо высокой гидроочистки) с присадкой при концентрации по активному веществу 0,0005 % масс. составляет 1127 пСм/м. Повторный замер электропроводности после хранения образца топлива в железной канистре в течение 2 месяцев показал 1125 пСм/м.

На фиг. 1 приведена структурная формула соли карбоновых кислот и хрома образующаяся по прототипу. На фиг. 2 приведена структурная формула комплексного соединения карбоновых кислот, хрома и хелатирующего агента образующаяся по заявляемому способу.

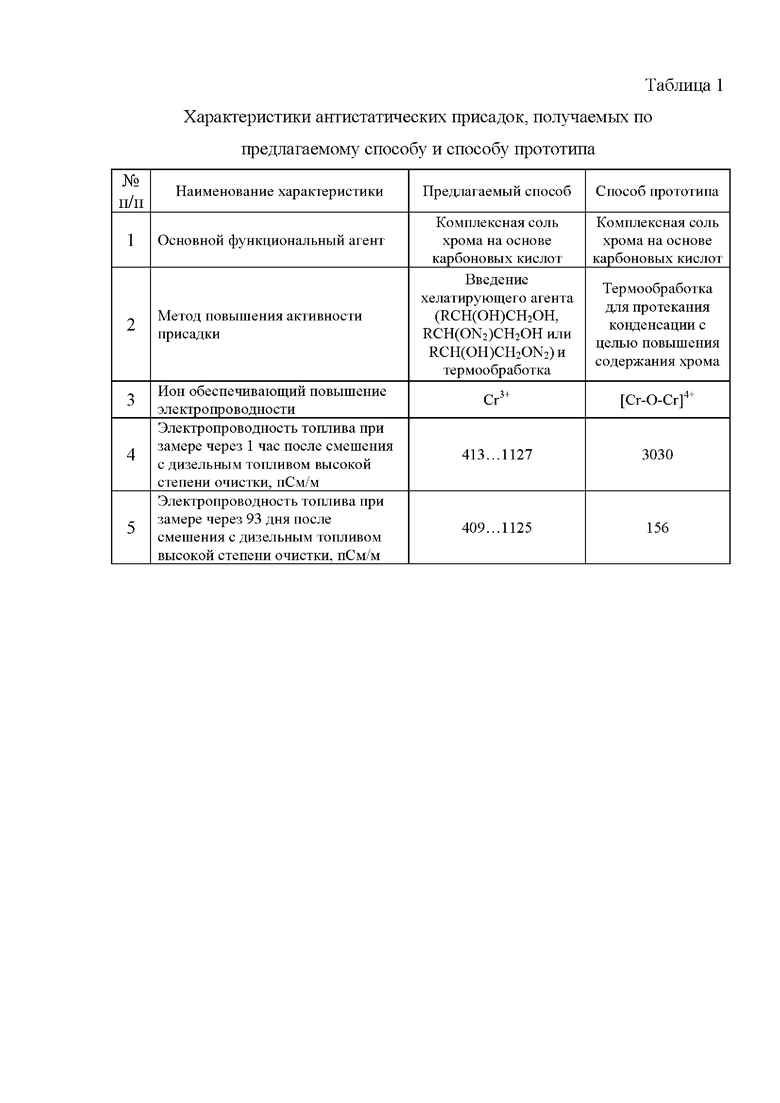

Сравнительные характеристики антистатических присадок, полученные по предлагаемому способу и способу прототипа приведены в таблице 1.

Способ получения антистатической присадки для углеводородных топлив и растворителей по сравнению с прототипом обладает меньшей себестоимостью благодаря использованию более доступных реагентов. Также, благодаря хелатированию хрома менее полярными соединениями, ион хрома имеет высокую подвижность в углеводородной фазе, и сохраняет трехвалентное состояние (Cr3+) в течение неопределенно долгого времени. Благодаря описанному эффекту присадка сохраняет свою активность дольше по сравнению с прототипом.

Положительный эффект от изобретения состоит в снижении себестоимости продукта и повышении длительности эффективной работы в смеси с топливом.

Таблица 1

Характеристики антистатических присадок, получаемых по

предлагаемому способу и способу прототипа

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АНТИСТАТИЧЕСКОЙ ПРИСАДКИ ДЛЯ УГЛЕВОДОРОДНЫХ ТОПЛИВ И РАСТВОРИТЕЛЕЙ | 2004 |

|

RU2277576C1 |

| Топливная композиция | 1980 |

|

SU910738A1 |

| СПОСОБ ПОЛУЧЕНИЯ И СОСТАВ АНТИСТАТИЧЕСКОЙ ПРИСАДКИ К УГЛЕВОДОРОДНЫМ ТОПЛИВАМ | 2004 |

|

RU2263707C1 |

| Топливная композиция | 1980 |

|

SU891750A1 |

| Способ получения нафтената хрома (III) | 1990 |

|

SU1728221A1 |

| Антистатическая присадка | 1974 |

|

SU504833A1 |

| Способ получения антистатической присадки | 1975 |

|

SU553275A1 |

| ПРИСАДОЧНАЯ КОМПОЗИЦИЯ, ПРИГОДНАЯ ДЛЯ ПРИДАНИЯ АНТИСТАТИЧЕСКИХ КАЧЕСТВ НЕЖИВОМУ ОРГАНИЧЕСКОМУ МАТЕРИАЛУ И УЛУЧШЕНИЯ ЕГО ЭЛЕКТРОПРОВОДНОСТИ | 2008 |

|

RU2462504C2 |

| АНТИСТАТИЧЕСКАЯ ПРИСАДКА К УГЛЕВОДОРОДНЫМ НЕФТЕПРОДУКТАМ И МАТЕРИАЛАМ НА ИХ ОСНОВЕ | 2023 |

|

RU2810714C1 |

| НЕФТЯНЫЕ ДИСТИЛЛЯТЫ С УЛУЧШЕННОЙ ЭЛЕКТРОПРОВОДНОСТЬЮ И НИЗКОТЕМПЕРАТУРНОЙ ТЕКУЧЕСТЬЮ | 2006 |

|

RU2419652C2 |

Изобретение относится к присадкам для углеводородных топлив и растворителей. Предложен способ получения антистатической присадки для углеводородных топлив и растворителей путем взаимодействия омыленных гидроксидом натрия карбоновых кислот с солями хрома при 40-50 °С и мольном соотношении 2:1,00-1,03 в среде изопропанола, добавления алкилароматического углеводородного растворителя фракции 160-200 °С, отделения солей натрия, и проведение термообработки в среде алкилароматического углеводородного растворителя, характеризующийся тем, что термообработку проводят при температуре 80-110 °С в течение 0,75-1 часа, добавляют органический хелатирующий реагент с pKa = 8-14,8 в мольном соотношении 1:1,00-1,03 и продолжают термообработку при 100-130 °С в течение 0,5-1 часа. Технический результат – получение антистатической присадки, обеспечивающей повышение электропроводности углеводородных топлив и растворителей. 2 з.п. ф-лы, 3 ил., 1 табл., 6 пр.

1. Способ получения антистатической присадки для углеводородных топлив и растворителей путем взаимодействия омыленных гидроксидом натрия карбоновых кислот с солями хрома при 40-50 °С и мольном соотношении 2:1,00-1,03 в среде изопропанола, добавления алкилароматического углеводородного растворителя фракции 160-200 °С, отделения солей натрия, и термообработку в среде алкилароматического углеводородного растворителя, отличающийся тем, что термообработку проводят при температуре 80…110 °С в течение 0,75…1 часа, добавляют органический хелатирующий реагент с pKa = 8…14,8 в мольном соотношении 1:1,00-1,03 и продолжают термообработку при 100…130 °С в течение 0,5…1 часа.

2. Способ по п. 1, отличающийся тем, что в качестве органического хелатирующего реагента добавляют виц-диолы С8 – С18.

3. Способ по п. 1, отличающийся тем, что в качестве органического хелатирующего реагента добавляют бета-нитроспирты С2 – С10.

| СПОСОБ ПОЛУЧЕНИЯ АНТИСТАТИЧЕСКОЙ ПРИСАДКИ ДЛЯ УГЛЕВОДОРОДНЫХ ТОПЛИВ И РАСТВОРИТЕЛЕЙ | 2004 |

|

RU2277576C1 |

| Способ получения антистатической присадки | 1975 |

|

SU553275A1 |

| СПОСОБ ПОЛУЧЕНИЯ И СОСТАВ АНТИСТАТИЧЕСКОЙ ПРИСАДКИ К УГЛЕВОДОРОДНЫМ ТОПЛИВАМ | 2004 |

|

RU2263707C1 |

| US 3013868 А1, 19.12.1961 | |||

| JP 59108096 A, 22.06.1984. | |||

Авторы

Даты

2023-05-30—Публикация

2020-12-27—Подача