Предложенное решение относится к области химии полимеров, точнее к нефтехимии, и касается способа получения присадки к углеводородным топливам и ее состава, обеспечивающего улучшение эксплуатационных свойств топлив, в частности снижение их электризуемости, т.е. повышение электропроводности.

Процесс перекачки нефтепродуктов, в частности углеводородных топлив, обусловливает накопление в них зарядов статического электричества, которое создает потенциальную угрозу пожаров и взрывов (Эксплуатационные свойства топлив и масел и методы их исследования/Под ред. Г.Ф.Большакова. Томск, 84 г., стр.141...154). В связи с этим скорость перекачки топлив при их фильтровании, заправке самолетов, танкеров, наполнении хранилищ и т.д. вынужденно ограничивается.

Наиболее эффективным средством борьбы с накоплением в топливах статического электричества признано добавление специальных антистатических присадок. Они увеличивают электрическую проводимость топлив и способствуют быстрой релаксации зарядов, предотвращая их накопление.

Следует также отметить, что топливо само по себе, обладая очень малой вязкостью в сравнении с маслами, не защищает сопряженные металлические поверхности трущихся деталей топливной аппаратуры и цилиндропоршневой группы от непосредственного металлического контакта, а следовательно, и от износа, в связи с чем в него добавляют различные присадки специального назначения, в частности противоизносные, антикоррозионные и т.д.

Учитывая, однако, что эффективность совокупного действия специальных присадок зачастую оказываются ниже их индивидуальной эффективности вследствие взаимного, иногда противоположного действия содержащихся в них компонентов, предпочтение отдается многофункциональным присадкам, которые обладают способностью одновременно улучшать несколько свойств, заменяя целые композиции вводимых в них добавок.

Известна топливная композиция (Бюллетень «Изобретения стран мира», вып. 44, №1, 1999 г., стр.11, WO 9800482 А1), обладающая повышенной электропроводностью и представляющая собой жидкий углеводород с добавкой эффективного количества антистатической присадки, в качестве которой использован растворимый в углеводороде сополимер алкилвинилового мономера и катионного винилового мономера. Соотношение соответствующих компонентов в сополимере находится в пределах 1:1-10:1, а средняя молекулярная масса - 800-1.000.000.

Известны также широко используемые за рубежом антистатическая присадка ASA-3 и ее модификация ASA-3 mix (К.К.Папок и др. Словарь по топливам, маслам и смазкам. М., Химия, 1975, стр.25), представляющие собой композицию маслорастворимых ПАВ, содержащую хромовые соли алкилсалициловых кислот, кальциевую соль сульфинированного эфира янтарной кислоты и сополимер винилпиридина с алкилметакрилатом.

Недостаток известных присадок состоит в том, что они со временем теряют свои свойства (т.е. нестабильны при хранении) и не обеспечивают топливу противоизносных свойств. Кроме того, их приготовление происходит в несколько последовательных этапов, что сопряжено с соответствующими трудо- и энергозатратами.

В какой-то мере этих недостатков лишены другие известные антистатические присадки и способы их получения.

В частности, известна (Пат. США №3013868 кл. 44-62, 1961 г.) антистатическая присадка к топливу и способ ее получения путем радикальной сополимеризации в растворе эфиров метакриловой кислоты и C7-C12 спиртов с 10-30% мас. 2-метил-5-винилпиридина при нагревании в присутствии радикального инициатора. Полученный сополимер растворяют в бензоле и обрабатывают смесью ацетона и метанола.

Недостаток ее состоит в плохой растворимости в топливе в нормальных условиях, в связи с чем перед использованием ее приходится предварительно подогревать. Кроме того, она нестабильна при хранении и недостаточно эффективна в отношении обеспечиваемой электропроводности топлив.

Гораздо более эффективной в этом отношении является антистатическая присадка по а.с. №504833 кл. G 01 L, 1/18, 1974 г., способ производства которой и состав наиболее близки к предложенным по своей технической сущности и достигаемому результату.

Она представляет собой комплексное хромазотсодержащее соединение, полученное на основе трис-(нафтенкарбокси)-хрома(III) и сополимера эфиров метакриловой кислоты спиртов C7-C12 с метилвинилпиридином. Исходные компоненты берут в соотношении 40-90% мас. трис-(нафтенкарбокси)-хрома(III) на 60-10% мас. сополимера.

Способ ее получения состоит в поэтапном проведении процессов радикальной сополимеризации алкилметакрилатов высших спиртов C7-C12 с метилвинилпиридином в присутствии радикального инициатора и последующем смешении полученного сополимера с комплексообразующей хромовой солью органических, в частности, нафтеновых кислот фракции С10-С24 в среде углеводородного растворителя (толуол, ксилол, бензол). Полученную смесь нагревают до 50-60°С в течение 0,5-1,0 часа до образования однородного раствора темно-коричневого цвета.

Введение этого соединения в углеводородное топливо (например в бензин) в концентрации 0,001% мас. обеспечивает удельную объемную электропроводность в пределах 4000-5200 пСм/м.

Это многофункциональная присадка, поскольку помимо вполне удовлетворительных антистатических свойств она обладает еще и антикоррозионными свойствами. Кроме того, она полностью растворяется в топливе при нормальных условиях без предварительного ее подогрева.

Недостаток ее, однако, состоит в том, что она не обладает противоизносными свойствами, а уровень ее антистатических свойств на сегодняшний день уже не удовлетворяет запросам практики.

Таким образом, задача состоит в расширении диапазона функциональных возможностей известной присадки путем придания ей противоизносных свойств и улучшения присущих ей качеств, главным образом, антистатических свойств, при одновременном упрощении способа ее получения и снижении ее себестоимости.

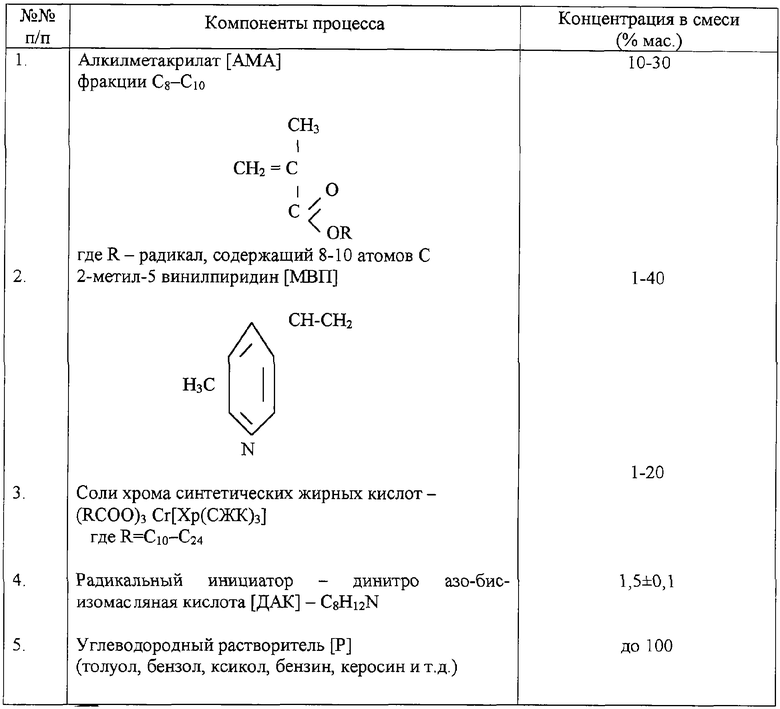

Решение поставленной задачи обеспечивается тем, что предлагаемый способ получения антистатической присадки к углеводородным топливам, содержащей смесь сополимера алкилметакрилатов высших спиртов С7-С12 с метилвинилпиридином и комплексообразующей хромовой соли органических кислот в углеводородном растворителе, отличается тем, что присадку получают путем радикальной сополимеризации алкилметакрилатов высших спиртов С7-С12 с метилвинилпиридином в среде углеводородного растворителя в течение 3-10 часов при температуре 75-95°С совместно с процессом комплексообразования хромовой соли органических кислот фракции С10-С24, одновременно внося исходные компоненты в растворитель, при следующем массовом соотношении исходных компонентов:

алкилметакрилаты высших спиртов к метилвинилпиридину - 60-90:10-40

хромовая соль органических кислот к метилвинилпиридину - 5-25:7-40

Образующаяся при этом присадка, содержащая растворенную в углеводородном растворителе смесь сополимера алкилметакрилата высших спиртов C7-C12 с метилвинилпиридином и комплексообразующей хромовой соли органических кислот фракции С10-С24, отличается тем, что содержание ее исходных реагентов находится в следующих пределах, мас.%:

Оптимальный же результат обеспечивается при следующем содержании исходных реагентов, мас.%

Предложенный способ реализовывался следующим образом.

Все нижеуказанные реагенты процесса

т.е. и мономеры, и радикальный инициатор одновременно загружали в 3-горлую колбу с растворителем, включали перемешивающее устройство и обогрев колбы. Таким образом обеспечивалась одновременность и совместимость процессов сополимеризации и комплексообразования непосредственно в среде растворителя.

Процесс проводили при температуре 85±2°С, продолжительность синтеза 5±0,25 часа. Затем по общеизвестной методике отгоняли растворитель, после чего полученное содержимое и не вошедшие в реакцию мономеры растворяли в толуоле в соотношении 35:65 мас.%.

В качестве радикального инициатора, т.е. катализатора сополимеризации, помимо вышеуказанного, может быть использована также перекись бензоила, а в качестве органических кислот - другие известные кислоты, например нафтеновая, карбоновая и т.д.

Эффективность синтезированных присадок (табл. 1) оценивали, измеряя электропроводность раствора гидроочищенной керосиновой фракции с присадкой, взятой в концентрации 0,0005% мас. к топливу. Для сравнения в таблице 2 приведены данные по электропроводности лучших известных на сегодня присадок.

В таблицах 3 и 4 представлены данные по оценке соответственно коррозионных и противоизносных свойств полученной присадки.

Антистатические свойства присадок оценивали путем измерения электропроводности топлива, содержащего присадку, по методике, утвержденной Госкомиссией при Госстандарте СССР (решение №23/1-127 от 13. V. 1976 г.). Измерение электропроводности образцов осуществляли с помощью тераомметра ЕК-6 при следующих условиях: напряжение на измеряемом образце 1 В, время измерения - момент подачи напряжения на образец.

Антикоррозионные свойства оценивали по убыли веса пластин из стали на единицу их площади (по ГОСТ 18597-73).

Износ оценивали на специальном стенде ПСТ-2 по относительному показателю износа. Эксперименты показывают, что добавление полученной присадки в топливо в количестве 0,001-0,005% мас. улучшает его противоизносные свойства примерно в 1,5-3 раза.

Это можно объяснить тем, что совместное проведение процессов сополимеризации и комплексообразования облегчает формирование пространственной структуры полимера (т.н. стереорегулирование полимера - Химическая энциклопедия/ Изд. БРЭ, 1995 г., т. 4, стр.428), поскольку распределение комплексов в полимерной цепи происходит упорядоченным, а не случайным образом. При этом отпадает необходимость в избыточном количестве комплексообразующей хромовой соли, что ранее искусственно завышало себестоимость присадки.

Кроме того, поскольку «стекание» заряда статического электричества происходит на границе раздела фаз, т.е. на границе контакта металла с электролитом, каковым является топливо, в том числе и в парах «поршень-цилиндр» и в плунжерных парах топливных насосов, можно полагать, что в рабочих условиях на сопряженных трущихся поверхностях существенно облегчается протекание известного процесса трибополимеризации, т.е. формирования на металле адгезионно связанной с ним полимерной пленки, экранирующей металл. Вследствие этого существенно уменьшается вероятность металлического контакта сопряженных поверхностей, а значит и их износ.

Сравнительные данные по электропроводности топлива с известными антистатическими присадками

Коррозионные свойства топлива

Влияние присадки на противоизносные и адсорбционные свойства гидроочищенного топлива

Результаты испытаний свидетельствуют (см. табл. 1-4) о том, что предложенная присадка примерно вдвое превосходит широко используемую известную присадку по электропроводности, а содержание ее в топливе около 0,001% примерно вдвое снижает коррозию бронзы и в 1,5-5 раз (в зависимости от типа топлива) снижает коррозию стали.

Кроме того, с данной присадкой топливо приобретает противоизносные свойства, износ деталей плунжерных пар при этом снижается примерно в 1,5-3 раза в зависимости от содержания ее в топливе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АНТИСТАТИЧЕСКОЙ ПРИСАДКИ ДЛЯ УГЛЕВОДОРОДНЫХ ТОПЛИВ И РАСТВОРИТЕЛЕЙ | 2020 |

|

RU2796997C2 |

| Антистатическая присадка | 1974 |

|

SU504833A1 |

| ПРИСАДКА К НЕФТЯМ И НЕФТЕПРОДУКТАМ | 1996 |

|

RU2098459C1 |

| АНТИСТАТИЧЕСКАЯ ПРИСАДКА К УГЛЕВОДОРОДНЫМ НЕФТЕПРОДУКТАМ И МАТЕРИАЛАМ НА ИХ ОСНОВЕ | 2023 |

|

RU2810714C1 |

| Способ получения депрессорной присадки и депрессорная присадка, полученная этим способом | 2023 |

|

RU2808117C1 |

| Депрессорно-диспергирующая присадка к дизельному топливу и способ ее получения | 2024 |

|

RU2841140C1 |

| КОМПОЗИЦИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА | 1994 |

|

RU2057787C1 |

| Депрессорно-диспергирующая присадка к дизельному топливу и способ ее получения | 2024 |

|

RU2841181C1 |

| Топливная композиция | 1980 |

|

SU891750A1 |

| Депрессорно-диспергирующая присадка к дизельному топливу и способ ее получения | 2024 |

|

RU2834424C1 |

Предложенное изобретение относится к области получения присадок к углеводородным топливам, обеспечивающих повышение их электропроводности. Способ получения антистатической присадки к углеводородным топливам, содержащей смесь сополимеров алкилметакрилатов высших спиртов с 2-метил-5-винилпиридином и комплексообразующей хромовой соли органических кислот в углеводородном растворителе, заключается в том, что присадку получают путем радикальной сополимеризации алкилметакрилатов высших спиртов С7-С12 с 2-метил-5-винилпиридином в среде углеводородного растворителя в течение 3-10 часов при температуре 75-95°С совместно с процессом комплексообразования хромовой соли органических кислот фракции С10-С24. Исходные компоненты вносят одновременно в растворитель при следующем соотношении исходных компонентов: алкилметакрилаты высших спиртов к метилвинилпиридину - 60-90 : 10-40 и хромовая соль органических кислот к метилвинилпиридину - 5-25 : 7-40. Описана также антистатическая присадка к углеводородным топливам, содержащая растворённую в углеводородном растворителе смесь сополимера алкилметакрилата высших спиртов С7-С12 с метилвинилпиридином и комплексообразующей хромовой соли органических кислот фракции С10-С24, полученая вышеописанным способом. Присадка содержит 10-30 % алкилметакрилатов высших спиртов C7-C12, 1,0-40,0% метилвинилпиридина, 1,0-20,0% хромовой соли органических жирных кислот фракции С10-С24, 1,4-1,6% радикального инициатора и до 100% углеводородного растворителя. Присадка превосходит примерно вдвое известную присадку по электропроводности, а также снижает в 1,5-5 раз коррозию стали и вдвое коррозию бронзы. 2 н. и 1 з.п.ф-лы, 4 табл.

| Антистатическая присадка | 1974 |

|

SU504833A1 |

Авторы

Даты

2005-11-10—Публикация

2004-05-20—Подача