Изобретение относится к области насосного оборудования и может быть использовано для добычи нефти из скважин, в том числе, высоковязких.

Известны стандартные клапанные узлы глубинных штанговых насосов (каталог ОАО «Ижнефтемаш» - Глубинные штанговые насосы, ред. 5-2009, 151 стр.), содержащие корпус клапана, седло клапана, держатель седла клапана и запорный элемент в виде шара.

Недостатком указанных клапанных узлов является вероятность несвоевременной посадки шара на седло, возможность зависания или залипания шара, особенно при перекачивании вязкой и высоковязкой жидкости, и, как следствие, могут происходить значительные утечки жидкости через клапан.

Известен всасывающий клапан штангового насоса для добычи высоковязкой нефти (см. RU 121016 U1, кл. F04B 47/00, 01.2006), содержащий цилиндр, плунжер с управляемым нагнетательным шток-клапаном, корпус всасывающего клапана с выполненным в нем седлом и всасывающий клапан в виде шток-клапана, установленный в направляющих с возможностью ограниченного осевого перемещения.

Недостатком всасывающего клапана данного штангового насоса является необходимость притирания их запорных поверхностей, недолговечность запорного элемента и седла, изменение их геометрии и потеря герметичности.

Известен узел всасывающего клапана скважинного штангового насоса (см. RU 2555432 С1, кл. F04B 47/00, 01.2006), содержащий цилиндр, шток-плунжер с седлом и узлом нагнетательного клапана, выполненным в виде полусферы, узел всасывающего клапана с запорным элементом в виде полусферы, закрепленной на стержне, подвижно установленный в направляющих втулках. Данный узел всасывающего клапана по технической сущности и достигаемому результату наиболее близок к предлагаемому узлу всасывающего клапана штангового насоса, и его можно взять за прототип.

Недостатком узла всасывающего клапана данного скважинного штангового насоса является сложность обеспечения соосности направляющих втулок в разных плоскостях корпуса всасывающего клапана, уменьшение проходного сечения в районе направляющей втулки над запорным элементом, возникновение завихрений потока в горизонтальной плоскости полусферы запорного элемента, создание дополнительных гидравлических сопротивлений в приемной камере клапанного узла.

Техническим результатом заявляемого изобретения является повышение эксплуатационной эффективности и надежности работы узла всасывающего клапана штангового насоса.

Поставленный технический результат достигается описываемым всасывающим клапаном штангового насоса, содержащим седло, запорный элемент, соединенный в нижней части со стержнем, подвижно установленным в направляющей втулке.

Новым является то, что запорный элемент выполнен в виде сферы, коаксиально соединенной со стержнем, снизу стержня закреплен груз, в верхней части сферы выше линии сопряжения с седлом и под углом к вертикали выполнены прорези, образующие лопасти, верхняя поверхность седла выполнена под углом к горизонтали, проходное отверстие в седле выполнено перпендикулярно к верхней поверхности седла таким образом, чтобы ось отверстия в плоскости сопряжения запорного элемента с седлом совпадала с осью стержня, над запорным элементом установлен ограничитель хода в виде полусферы.

Совокупность отличительных признаков предлагаемого узла всасывающего клапана штангового насоса позволяет решить поставленную техническую проблему.

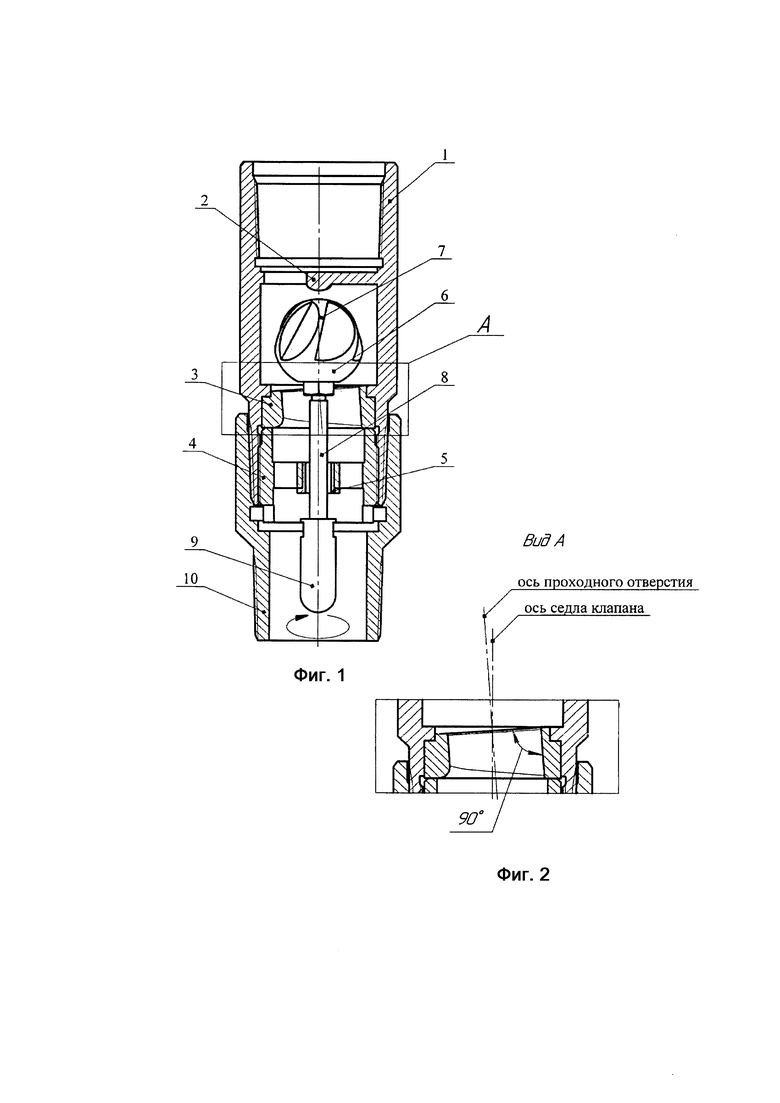

Всасывающий клапан штангового насоса в открытом положении схематично изображен на фиг. 1, седло клапана с верхней поверхностью под углом к горизонтали - на фиг. 2.

Всасывающий клапан (см. фиг. 1) штангового насоса содержит корпус 1 с ограничителем осевого перемещения 2, седло клапана 3 с верхней поверхностью, выполненной под углом к горизонтали (см. фиг. 1, 2), поджимной центратор 4 с направляющей втулкой 5, запорный элемент 6, выполненный в виде сферы с прорезями, образующими на поверхности сферы лопасти 7, стержень 8, груз 9, переходную муфту 10.

Всасывающий клапан работает следующим образом:

При ходе плунжера вверх над запорным элементом 6 создается разрежение, за счет перепада давления сфера запорного элемента 6 со стержнем 8 и грузом 9, двигаясь в направляющей втулке 5 поджимного центратора 4, поднимается вверх, а при максимальном подъеме до упора в ограничитель осевого перемещения 2, открывая кольцевой зазор между сферой запорного элемента 6 и седлом клапана 3, верхняя поверхность которого выполнена под углом к горизонтали, при этом жидкость из подклапанной полости через переходную муфту 10, проходные периферийные каналы поджимного центратора 4, по проходному отверстию седла клапана 3, выполненному перпендикулярно к его верхней поверхности поступает в приемную полость корпуса 1, где обтекает запорный сферический элемент 6 и, проходя через прорези, образующие лопасти 7, создает вращательный момент, далее через увеличенные периферийные проходные каналы ограничителя осевого перемещения 2 поступает в надклапанную полость и далее в цилиндр насоса (на рисунке не показана).

При ходе плунжера вниз запорный элемент 6 под действием своего веса, веса стержня 8 с грузом 9 садится на седло клапана 3 по линии сопряжения верхней поверхности седла, выполненной под углом к горизонтали, и изолирует надклапанную полость от подклапанной полости (на рисунке не показаны).

Выполнение всасывающего клапана штангового насоса с запорным элементом 6 в виде сферы, коаксиально соединенной в нижней части со стержнем 8, подвижно установленным в направляющей втулке 5, с закрепленным снизу грузом 9, обеспечивает увеличенный вес запорного элемента 6 со смещенным вниз центром тяжести и с ограничителем хода в виде полусферы, позволяет обеспечить надежное срабатывание при посадке запорного элемента 6 на седло клапана 3, уменьшить вероятность его зависания, залипания и запаздывания закрытия.

Выполнение запорного элемента 6 в виде сферы со стержнем 8, грузом 9 и подвижно установленным в направляющей втулке 5, обеспечивает расположение его по центру клапана и предотвращает возможность хаотичного движения запорного элемента 6 в корпусе 1, обеспечивает нормализацию потока жидкости при обтекании сферической поверхности и снижает гидравлическое сопротивление.

Выполнение в верхней части сферы запорного элемента 6 выше линии сопряжения с седлом, под углом к вертикали прорезей, образующих лопасти 7, способствует возникновению вращательного момента на лопастях 7, обеспечивая дополнительное центрирование в потоке жидкости сферического запорного элемента 6 относительно седла 3, обеспечивая надежную и эффективную его посадку на седло 3.

Выполнение верхней поверхности седла 3 под углом к горизонтали с проходным отверстием, выполненном перпендикулярно к верхней поверхности седла, образующим окружность наклонной линии сопряжения, в сочетании с запорным элементом 6 в виде сферы с лопастями 7, за счет возникновения вращательного момента на лопастях 7, позволяет получить последовательный поворот на некоторый угол запорного элемента 6 при посадке на седло 3 и, в результате, получить область последовательно меняющихся точек соприкосновения на контактной поверхности сферы, обеспечить постоянно смещаемую линию сопряжения запорного элемента 6 с седлом 3, что значительно расширяет зону контакта с наклонной линией сопряжения седла 3, обеспечивает равномерный износ нижней контактной поверхности сферы.

Проходное отверстие седла 3 выполнено перпендикулярно к его верхней поверхности и под углом к вертикальной оси клапана таким образом, чтобы ось отверстия в плоскости сопряжения запорного элемента с седлом совпадала с осью стержня 8, что обеспечивает правильную геометрию окружности отверстия, его расположения и расположение стержня 8 по вертикальной оси клапана, обеспечивая «четкую» посадку сферы запорного элемента 6 с наклонной линией сопряжения седла 3.

Выполнение в корпусе 1 ограничителя осевого перемещения 2 в виде полусферы и запорного элемента 6 в виде сферы с лопастями 7 позволяет обеспечить минимальную «точечную» площадь контакта ограничителя осевого перемещения 2 с запорным элементом 6 в верхней точке подъема при максимальном его ходе вверх, что значительно снижает вероятность его «залипания» с ограничителем осевого перемещения 2 и оставляет возможность радиального поворота запорного элемента 6 в потоке жидкости.

Использование предлагаемого всасывающего клапана штангового насоса позволяет повысить эксплуатационную надежность работы всасывающего клапана, эффективность эксплуатации штангового насоса, расширить области применения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СКВАЖИННЫЙ ШТАНГОВЫЙ НАСОС | 2014 |

|

RU2555432C1 |

| СКВАЖИННЫЙ ШТАНГОВЫЙ НАСОС | 2014 |

|

RU2561935C1 |

| СКВАЖИННЫЙ ШТАНГОВЫЙ НАСОС | 2014 |

|

RU2576560C1 |

| КЛАПАН СКВАЖИННОГО ПЛУНЖЕРНОГО НАСОСА | 2003 |

|

RU2252355C2 |

| Клапанный узел штангового насоса | 2022 |

|

RU2783311C1 |

| ВСАСЫВАЮЩИЙ КЛАПАН ШТАНГОВОГО СКВАЖИННОГО НАСОСА | 1990 |

|

RU2011092C1 |

| КЛАПАН ОБРАТНЫЙ | 2008 |

|

RU2379566C1 |

| СКВАЖИННАЯ ШТАНГОВАЯ НАСОСНАЯ УСТАНОВКА | 1991 |

|

RU2034998C1 |

| Всасывающий клапан скважинного штангового невставного насоса | 1987 |

|

SU1432269A1 |

| СПОСОБ ОБЕСПЕЧЕНИЯ РАБОТЫ ВСАСЫВАЮЩЕГО КЛАПАНА ГЛУБИННОГО ШТАНГОВОГО НАСОСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2258837C2 |

Изобретение относится к области насосного оборудования и может быть использовано для добычи нефти из скважин, в том числе высоковязких. Узел всасывающего клапана штангового насоса содержит седло 3, запорный элемент 6, соединенный в нижней части со стержнем 8, подвижно установленным в направляющей втулке 5. Элемент 6 выполнен в виде сферы, коаксиально соединенной со стержнем 8. Снизу стержня 8 закреплен груз 9. В верхней части сферы выше линии сопряжения с седлом 3 и под углом к вертикали выполнены прорези, образующие лопасти 7. Верхняя поверхность седла 3 выполнена под углом к горизонтали. Проходное отверстие в седле 3 выполнено перпендикулярно к верхней поверхности седла 3 таким образом, чтобы ось отверстия в плоскости сопряжения элемента 6 с седлом 3 совпадала с осью стержня 8. Над элементом 6 установлен ограничитель хода 2 в виде полусферы. Изобретение направлено на повышение эксплуатационной эффективности и надежности работы узла всасывающего клапана штангового насоса. 2 ил.

Узел всасывающего клапана штангового насоса, содержащий седло, запорный элемент, соединенный в нижней части со стержнем, подвижно установленным в направляющей втулке, отличающийся тем, что запорный элемент выполнен в виде сферы, коаксиально соединенной со стержнем, снизу стержня закреплен груз, в верхней части сферы выше линии сопряжения с седлом и под углом к вертикали выполнены прорези, образующие лопасти, верхняя поверхность седла выполнена под углом к горизонтали, проходное отверстие в седле выполнено перпендикулярно к верхней поверхности седла таким образом, чтобы ось отверстия в плоскости сопряжения запорного элемента с седлом совпадала с осью стержня, над запорным элементом установлен ограничитель хода в виде полусферы.

| СКВАЖИННЫЙ ШТАНГОВЫЙ НАСОС | 2014 |

|

RU2555432C1 |

| 0 |

|

SU157453A1 | |

| КЛАПАН ШТАНГОВОГО НАСОСА (ВАРИАНТЫ) | 2018 |

|

RU2667302C1 |

| CN 112012913 A, 01.12.2020 | |||

| CN 107120264 A, 01.09.2017 | |||

| CN 204900210 U, 23.12.2015. | |||

Авторы

Даты

2023-06-02—Публикация

2022-04-12—Подача