Изобретение относится к области насосного оборудования и может быть использовано для добычи нефти из скважин, в том числе высоковязких нефтей.

Известны стандартные клапанные узлы глубинных штанговых насосов, содержащие корпус клапана, седло клапана, держатель седла клапана и запорный элемент в виде шара (каталог ОАО «Ижнефтемаш» - Глубинные штанговые насосы, ред. 5-2009, 151 стр.).

Недостатком указанных клапанных узлов является вероятность несвоевременной посадки шара на седло, возможность зависания или залипания шара, особенно при перекачивании вязкой и высоковязкой жидкости, и, как следствие, могут происходить значительные утечки жидкости через клапан.

Известна насосная установка для добычи нефти, содержащая штанговый насос с цилиндром, плунжером, управляемым нагнетательным тарельчатым клапаном и всасывающим шаровым клапаном с утяжеленным шариком (патент на полезную модель RU 85574, F04B 47/00, 2009).

Недостатком всасывающего клапана является запаздывание или «залипание» даже утяжеленного шарика при закрытии клапана при работе в вязкой среде, в виду незначительного утяжеления шарика за счет использования материалов с более высоким удельным весом по отношению к стали.

Известен клапанный узел глубинного штангового насоса, содержащий седло клапана, держатель седла клапана, корпус клапана с жестко установленной в нем направляющей клеткой, запорного элемента в виде двух шариков и дополнительно оснащенных грузом в виде третьего шарика (патент на полезную модель RU 33620 U1, кл. F04B 47/00, 10.07.2003).

Указанный клапанный узел по технической сущности и достигаемому результату наиболее близок к предлагаемому клапанному узлу штангового насоса и его можно взять за прототип.

Недостатком данного клапанного узла является значительное гидравлическое сопротивление в направляющей клетке и запорном элементе (пара "седло - шарик") в виде двух шариков, которые оснащены грузом в виде третьего шарика, как дополнительно утяжеляющим элементом, что существенно ограничивает проходные сечения и создает дополнительные гидравлические сопротивления в клапанном узле. Недостатком данного клапанного узла также является большая вероятность несвоевременной посадки запорного элемента из трех шариков на седло из-за возможного зависания или залипания шариков о стенки направляющей клетки, особенно при перекачивании вязкой и высоковязкой жидкости.

Техническим результатом заявляемого изобретения является повышение эксплуатационной надежности клапанного узла штангового насоса, расширение области применения.

Поставленный технический результат решается описываемым клапанным узлом штангового насоса, содержащим корпус, седло, запорный элемент с шариком, направляющую клетку.

Новым является то, что запорный элемент выполнен в виде удлиненной капли со смещенным вниз центром тяжести и увеличенным весом, с верхней частью конической, средней цилиндрической и нижней сферической формы, которая сформирована жестко установленным шариком, взаимодействующим с седлом, направляющая клетка снабжена вертикальными центрирующими ребрами, заостренными внутрь, и ограничителем хода, который установлен на верхних концах центрирующих ребер и соединен с ними перемычками, при этом ограничитель хода выполнен с размерами, обеспечивающими радиальные и осевые проходные каналы направляющей клетки с максимально возможными проходными сечениями и гарантированный упор в него запорного элемента, в соответствии с зазором между запорным элементом и центрирующими ребрами, цилиндрическая часть запорного элемента выполнена высотой больше диаметра в поперечном сечении окружности, описанной по внутренней поверхности центрирующих ребер, запорный элемент и направляющая клетка изготовлены из нержавеющей стали, запорный элемент изготовлен цельным, запорный элемент изготовлен цельномонолитным из спекаемого твердосплавного материала вольфрамовой группы типа ВК8.

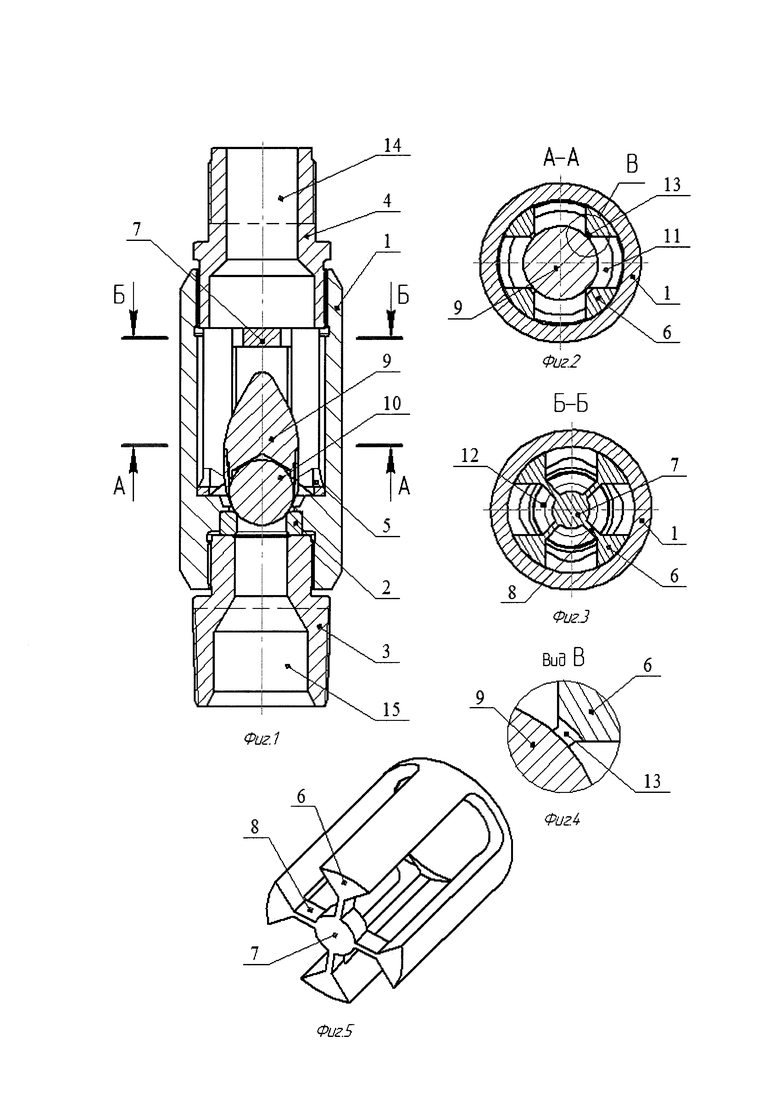

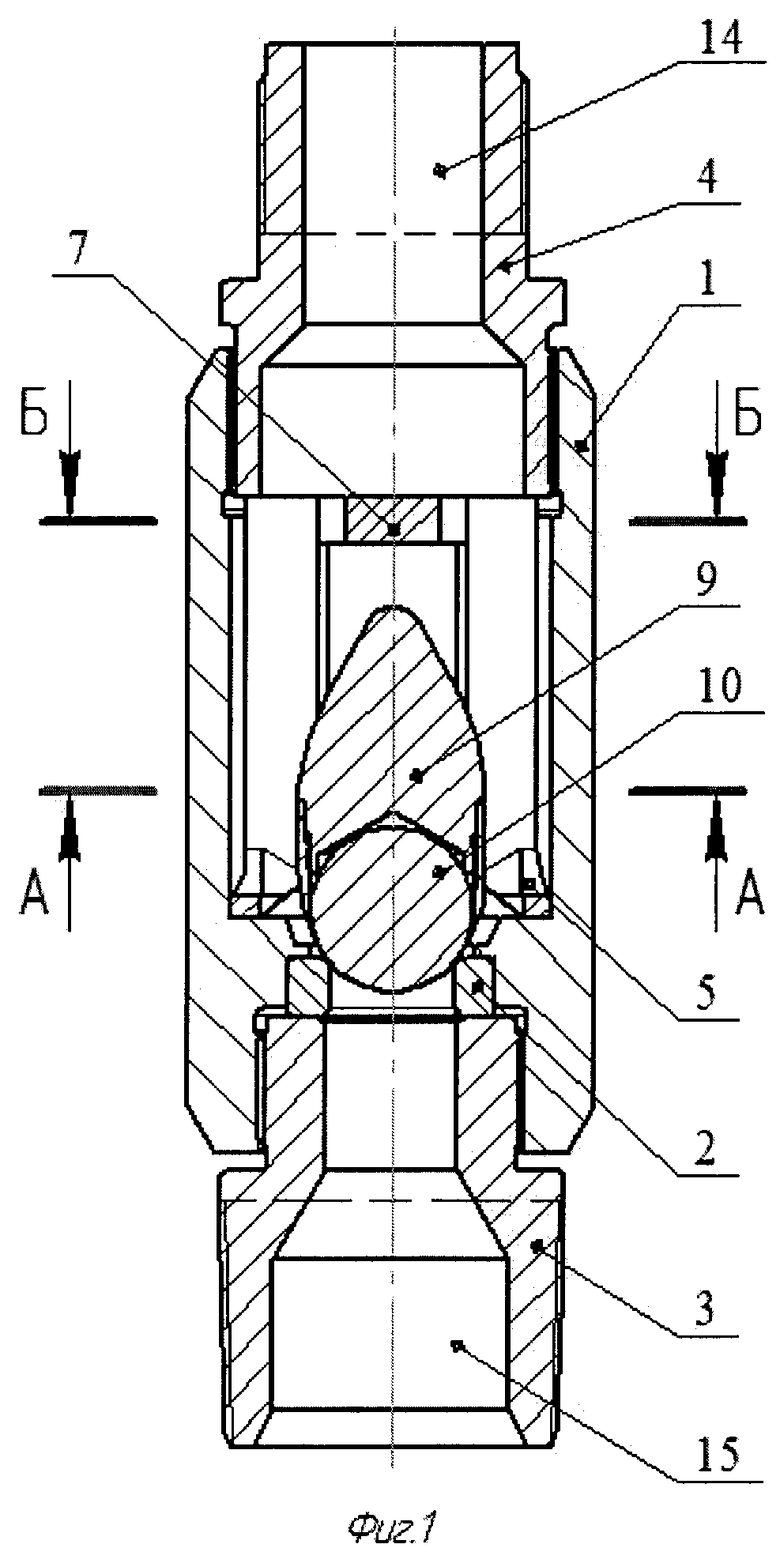

Совокупность отличительных признаков предлагаемого клапанного узла штангового насоса позволяет получить поставленный технический результат. На фиг. 1 изображен общий вид клапанного узла. На фиг. 2 - разрез по А-А на фиг. 1. На фиг. 3 - разрез по Б-Б на фиг. 1. На фиг. 4 - вид В фиг. 2. На фиг. 5 - общий вид клапанной клетки.

Клапанный узел (см. фиг.1) глубинного штангового насоса содержит корпус 1, седло клапана 2, держатель седла 3, ниппель 4, направляющую клетку 5 (см. фиг. 1 и 5) с вертикальными центрирующими ребрами 6 (см. фиг. 2, 3 и 5), заостренными внутрь, ограничитель хода 7 (см. фиг. 1, 3 и 5), установленный на верхних концах центрирующих ребер 6 и соединенный с ними перемычками 8 (см. фиг. 3 и 5), запорный элемент 9 с жестко установленным шариком 10 (см. фиг. 1, 2 и 4), размещенный в направляющей клетке 5, с образованием радиальных 11 и осевых 12 проходных каналов (см. фиг. 2 и 3) и зазора 13 (см. фиг. 4).

Клапанный узел работает следующим образом:

Во время работы глубинного штангового насоса при ходе плунжера вверх (на рисунке не показаны) над каплевидным запорным элементом 9 (см. фиг.1) в полости 14 создается разрежение, за счет перепада давления каплевидный запорный элемент 9 поднимается при максимальном ходе до упора в ограничитель хода 7 и открывает кольцевой зазор между жестко установленным шариком 10 запорного элемента 9 и седлом 2, при этом каплевидный запорный элемент 9 поднимается при максимальном ходе до упора в ограничитель хода 7 и открывает кольцевой зазор между жестко установленным шариком 10 запорного элемента 9 и седлом 2, при этом жидкость из подклапанной полости 15 через держатель седла 3 и седло 2 поступает в направляющую клетку 5 корпуса 1, где проходит по радиальным проходным каналам 11 и зазору 13 между центрирующими ребрами 6 и запорным элементом 9 (фиг. 2 и 4), а также по осевому проходному каналу 12 между перемычками 8 и ограничителем хода 7 (фиг. 3 и 5), далее поступает в надклапанную полость 14 ниппеля 4 (фиг. 1), а затем в цилиндр под плунжер глубинного штангового насоса (на фигурах не показаны).

При ходе плунжера вниз под действием своего увеличенного веса каплевидный запорный элемент 9 садится на седло 2, изолируя полость 15 под держателем седла от полости 14.

Проведенные исследования и промысловые испытания показали, что выполнение всасывающего клапанного узла штангового насоса с запорным элементом 9 (фиг. 1) в форме удлиненной капли со смещенным вниз центром тяжести и увеличенным весом позволяет обеспечить более «четкое» срабатывание при посадке запорного элемента 9 на седло 2, уменьшить вероятность его зависания, залипания и запаздывания закрытия.

Выполнение верхней части запорного элемента 9 конической, средней цилиндрической и нижней сферической формы, сформированной жестко установленным шариком 10, обеспечивают стабилизацию потока жидкости, снижают возможность образования при обтекании завихрений, эффективную герметичную посадку на седло 2, предотвращают вероятность хаотичного перемещения запорного элемента 9 в потоке жидкости. Коническая часть запорного элемента 9 при обтекании жидкостью способствует возникновению эффекта «стягивания» струй потока к центру, что обеспечивает дополнительную центровку каплевидного запорного элемента 9 в потоке и соответственно относительно седла 2. Кроме того, коническая часть запорного элемента 9 обеспечивает минимальную точечную площадь контакта с ограничителем хода 7 направляющей клетки 5 в верхней точке подъема запорного элемента 9, что значительно снижает вероятность возможного «залипания» каплевидного запорного элемента 9 с ограничителем хода 7 клетки 5.

Выполнение направляющей клетки 5 с вертикальными центрирующими ребрами 6 (см. фиг. 2, 3, 4 и 5) и ограничителем хода 7, соединенным перемычками 8 (см. фиг. 3, 5) с верхними концами центрирующих ребер 6, и выполнение при этом ограничителя хода 7 с размерами, обеспечивающими радиальные 11 и осевые проходные каналы 12 с максимально возможными проходными сечениями и гарантированным упором в него запорного элемента 9 в соответствии с зазором 13 между запорным элементом 9 и центрирующими ребрами 6, обеспечивает увеличение проходного сечения направляющей клетки 5 (см. фиг. 2, 3, 4, 5) и, соответственно, снижение гидравлического сопротивления в ней и надежную работу клапанного узла.

Выполнение центрирующих ребер 6 заостренными внутрь снижает площадь контакта и величину трения запорного элемента 9 с центрирующими ребрами 6 при контакте и, соответственно, сопротивление движению запорного элемента 9. Зазор 13 (см. фиг. 2, 4) между запорным элементом 9 и центрирующими ребрами 6 обеспечивает обтекание потоком жидкости по всему периметру запорного элемента 9 и предотвращает образование застойных зон с отложением в них асфальто-смоло-парафинистых отложений (АСПО).

Выполнение цилиндрической части запорного элемента 9 высотой больше диаметра в поперечном сечении окружности, описанной по внутренней поверхности центрирующих ребер 6, обеспечивает более четкую без перекосов центровку запорного элемента 9 в направляющей клетке 5.

Изготовление запорного элемента 9 и направляющей клетки 5 из нержавеющей стали снижает вероятность его коррозии и отложения на нем АСПО. Изготовление каплевидного запорного элемента 9 цельным повышает технологичность его изготовления. Изготовление запорного элемента 9 цельномонолитным из спекаемого твердосплавного материала вольфрамовой группы типа ВК8 повышает технологичность его изготовления и срок службы.

Использование предлагаемого клапанного узла штангового насоса позволяет повысить эксплуатационную надежность клапанного узла, эффективность эксплуатации штангового насоса, расширить области применения за счет вовлечения в разработку месторождений с высоковязкой нефтью.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВСАСЫВАЮЩИЙ КЛАПАН ШТАНГОВОГО НАСОСА | 2022 |

|

RU2797332C1 |

| СКВАЖИННЫЙ ШТАНГОВЫЙ НАСОС | 2014 |

|

RU2555432C1 |

| СКВАЖИННЫЙ ШТАНГОВЫЙ НАСОС ДЛЯ ДОБЫЧИ ВЫСОКОВЯЗКОЙ НЕФТИ | 2019 |

|

RU2716998C1 |

| ШТАНГОВЫЙ НАСОС С УПРАВЛЯЕМЫМИ КЛАПАНАМИ ДЛЯ ДОБЫЧИ ВЫСОКОВЯЗКОЙ НЕФТИ | 2002 |

|

RU2211374C1 |

| СКВАЖИННЫЙ ШТАНГОВЫЙ НАСОС | 2014 |

|

RU2576560C1 |

| Штанговый насос с возможностью обработки призабойной зоны пласта | 2024 |

|

RU2825491C1 |

| СКВАЖИННЫЙ ШТАНГОВЫЙ НАСОС С ПОДВИЖНЫМ ЦИЛИНДРОМ | 2016 |

|

RU2620139C1 |

| СПОСОБ ОБЕСПЕЧЕНИЯ РАБОТЫ ВСАСЫВАЮЩЕГО КЛАПАНА ГЛУБИННОГО ШТАНГОВОГО НАСОСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2258837C2 |

| КЛАПАН ОБРАТНЫЙ | 2006 |

|

RU2317461C1 |

| НАГНЕТАТЕЛЬНЫЙ КЛАПАННЫЙ УЗЕЛ СКВАЖИННОГО ШТАНГОВОГО НАСОСА | 1999 |

|

RU2156888C1 |

Изобретение относится к области насосного оборудования и может быть использовано для добычи нефти из скважин, в том числе высоковязких. Клапанный узел штангового насоса содержит корпус 1, седло 2, запорный элемент 9 с шариком 10, направляющую клетку 5. Элемент 9 выполнен в виде удлиненной капли со смещенным вниз центром тяжести и увеличенным весом с верхней частью конической, средней цилиндрической и нижней сферической формы, которая сформирована жестко установленным шариком 9, взаимодействующим с седлом 2. Клетка 5 снабжена вертикальными центрирующими ребрами, заостренными внутрь, и ограничителем хода 7, который установлен на верхних концах центрирующих ребер и соединен с ними перемычками. Ограничитель хода 7 выполнен с размерами, обеспечивающими радиальные и осевые проходные каналы клетки 5 с максимально возможными проходными сечениями и гарантированный упор в него элемента 9, в соответствии с зазором между элементом 9 и центрирующими ребрами. Цилиндрическая часть элемента 9 выполнена высотой больше диаметра в поперечном сечении окружности, описанной по внутренней поверхности центрирующих ребер. Изобретение направлено на повышение эксплуатационной надежности клапанного узла, расширение области применения. 3 з.п. ф-лы, 5 ил.

1. Клапанный узел штангового насоса, содержащий корпус, седло, запорный элемент с шариком, направляющую клетку, отличающийся тем, что запорный элемент выполнен в виде удлиненной капли со смещенным вниз центром тяжести и увеличенным весом с верхней частью конической, средней цилиндрической и нижней сферической формы, которая сформирована жестко установленным шариком, взаимодействующим с седлом, направляющая клетка снабжена вертикальными центрирующими ребрами, заостренными внутрь, и ограничителем хода, который установлен на верхних концах центрирующих ребер и соединен с ними перемычками, при этом ограничитель хода выполнен с размерами, обеспечивающими радиальные и осевые проходные каналы направляющей клетки с максимально возможными проходными сечениями и гарантированный упор в него запорного элемента в соответствии с зазором между запорным элементом и центрирующими ребрами, цилиндрическая часть запорного элемента выполнена высотой больше диаметра в поперечном сечении окружности, описанной по внутренней поверхности центрирующих ребер.

2. Клапанный узел по п. 1, отличающийся тем, что запорный элемент и направляющая клетка изготовлены из нержавеющей стали.

3. Клапанный узел по п. 1 или 2, отличающийся тем, что запорный элемент изготовлен цельным.

4. Клапанный узел по п. 1, отличающийся тем, что запорный элемент изготовлен цельномонолитным из спекаемого твердосплавного материала вольфрамовой группы типа ВК8.

| Электрическое устройство для перевода стрелок из вагона трамвая | 1932 |

|

SU33620A1 |

| Самоспекающийся непрерывно действующий электрод | 1932 |

|

SU33622A1 |

| Кристаллизатор непрерывного действия | 1950 |

|

SU92086A1 |

| ЛЕТАЮЩИЙ КЛАПАН, ЕГО ОТДЕЛЯЕМЫЙ ЭЛЕМЕНТ И СПОСОБ ЭКСПЛУАТАЦИИ СКВАЖИН | 2002 |

|

RU2214504C1 |

| Станок для придания концам круглых радиаторных трубок шестигранного сечения | 1924 |

|

SU2019A1 |

| US 2003024502 A1, 06.02.2003. | |||

Авторы

Даты

2022-11-11—Публикация

2022-01-31—Подача