Изобретение относится к нефтяному машиностроению и может быть использовано в нефтяных скважинах со штанговыми насосами или с электроцентробежными насосами, перекачивающими преимущественно жидкости с высоким содержанием механических примесей.

Известен клапан штангового насоса (по патенту на полезную модель RU 42281), содержащий запорный элемент со сферической или конической поверхностью и составное седло. Наружный кольцевой элемент седла выполнен из пластичного антифрикционного материала, внутренний кольцевой элемент выполнен из износостойкого твердого, но хрупкого материала. Отверстия наружного и внутреннего кольцевых элементов образованы конической сужающейся поверхностью с переходом в цилиндрическую поверхность. В результате достигается повышение надежности работы клапана за счет безударной посадки запорного элемента на внутренний кольцевой элемент.

Известен клапан для насосных скважин (по патенту на полезную модель RU 50592), содержащий корпус с осевым отверстием и седлом для посадки шара и шар для перекрытия осевого отверстия. При посадке шара в седло происходит дросселирование жидкости через суженый зазор между шаром и сужением. Шар тормозится, за счет чего резко снижается сила удара его о посадочное седло. Известен клапан обратный (по патенту на полезную модель RU 55018), состоящий из цилиндрического корпуса с внутренним кольцевым выступом, запорного элемента, установленного с возможностью осевого перемещения внутри корпуса, седла, закрепленного с помощью резьбовой втулки, ограничителя с отверстиями для протока жидкости.

Общим недостатком известных клапанов является то, что при открытом клапане запорный элемент занимает преимущественно одно положение в ограничителе (в клетке), не зависящее от величины потока. При этом обтекание потоком, содержащим абразивные механические примеси, запорного элемента приводит к разрушению стенок корпуса или клетки.

Известен обратный клапан по патенту US 5593292, выбранный в качестве прототипа, содержащий ограничитель с отверстиями для протока жидкости, выполненный с возможностью увеличения проходного сечения при осевом перемещении запорного элемента. Отверстия выполнены в виде секторных вырезов. В корпусе выполнены расширяющиеся расточки. Его недостатком явлется низкая технологичность изготовления отверстий и расточек сложной формы, сопряженные друг с другом по сложной поверхности. При этом требуется фрезерная обработка. Конструкция обладает недостаточной жесткостью (прочностью) и низкой износостойкостью. При фрезерной обработке секторых вырезов образуются углы (узлы напряжения), в которых образуются микротрещины и другие инициаторы разрушения материала при нагрузке. Перемычки между секторными вырезами, имеющие прямоугольную форму (вид сверху), также характеризуются пониженной жескостью (прочностью).

Технической задачей изобретения является увеличение срока службы обратного клапана и повышение технологичности его изготовления.

Технический результат достигается в клапане обратном, включающем корпус, седло, запорный элемент, установленный в ограничителе с конусными отверстиями, переходящими в конусные расточки для протока жидкости. Ограничитель с конусными отверстиями и расточками выполнен с возможностью увеличения проходного сечения между запорным элементом и ограничителем при осевом перемещении запорного элемента. Угол раствора конусных отверстий и расточек составляет 1-20 градусов. Седло закреплено с помощью гайки и втулки. Втулка не выходит за габариты корпуса, снабжена уплотнительным кольцом и пазами под ключ. Ограничитель выполнен в виде клетки, закрепленной с помощью стопорного кольца. Запорный элемент выполнен в виде шара.

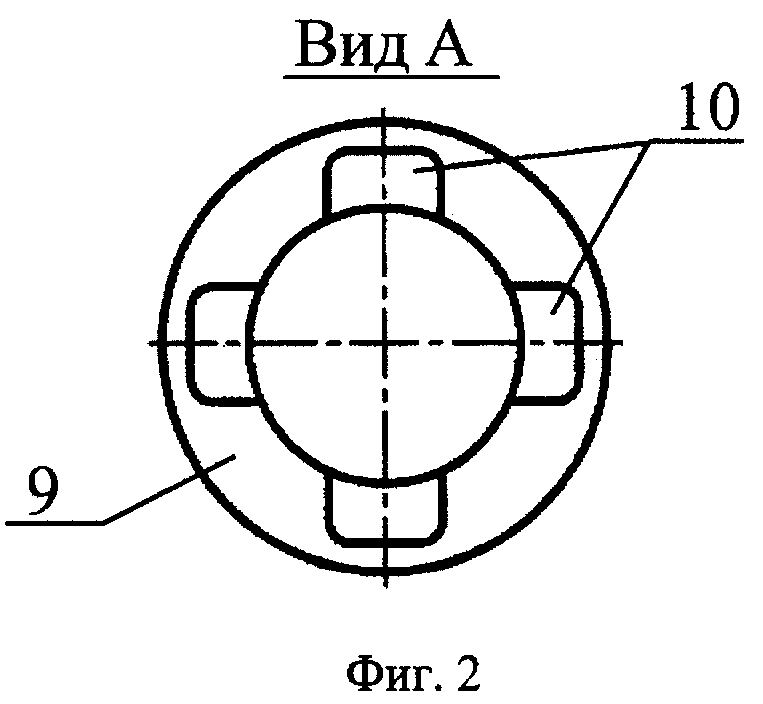

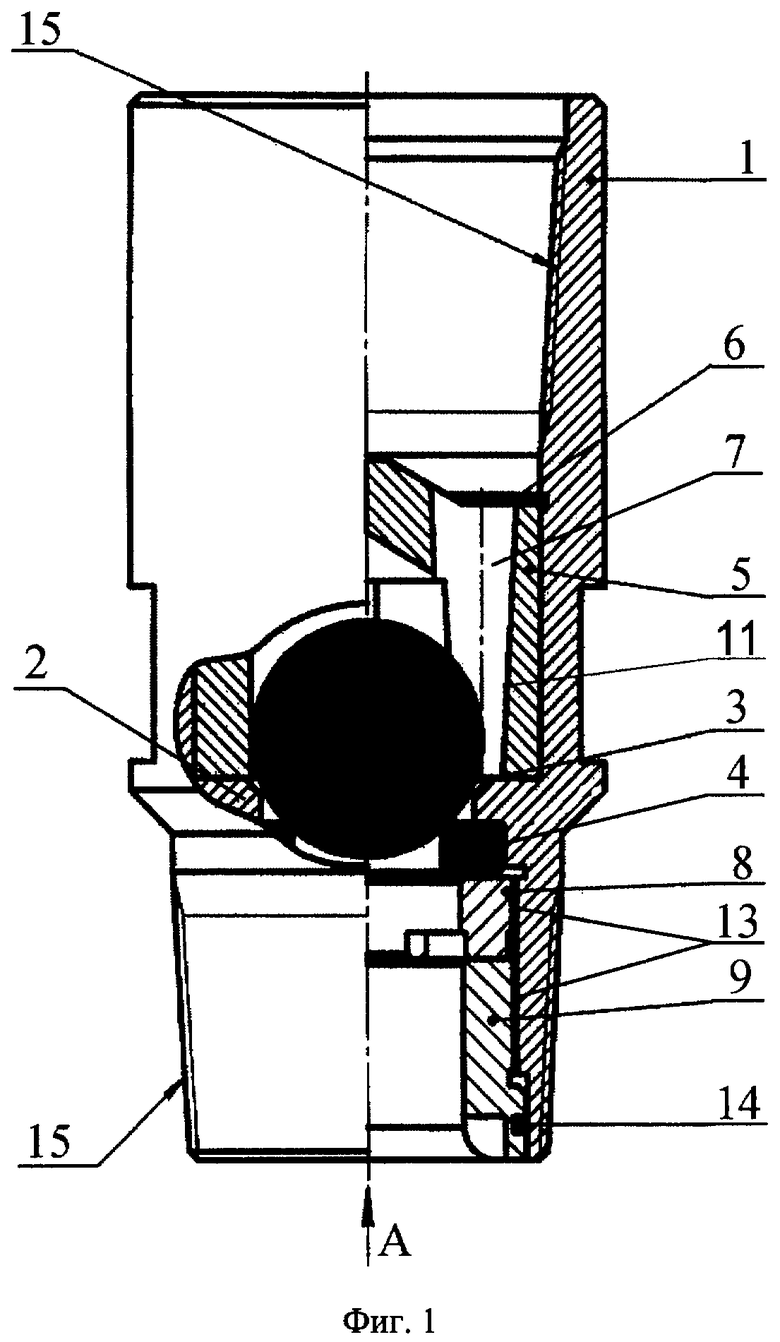

Изобретение поясняется фиг.1-5: фиг.1 - клапан обратный в сборе; фиг.2 - втулка;

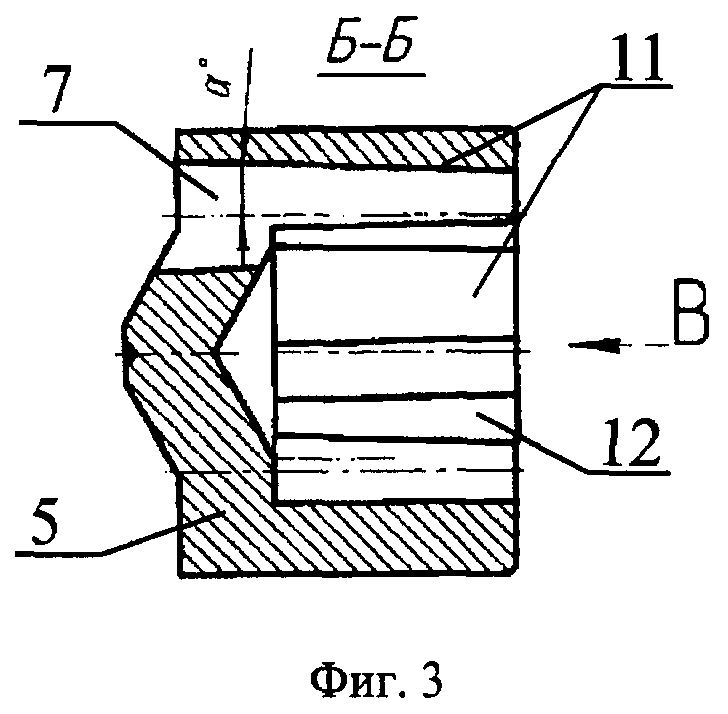

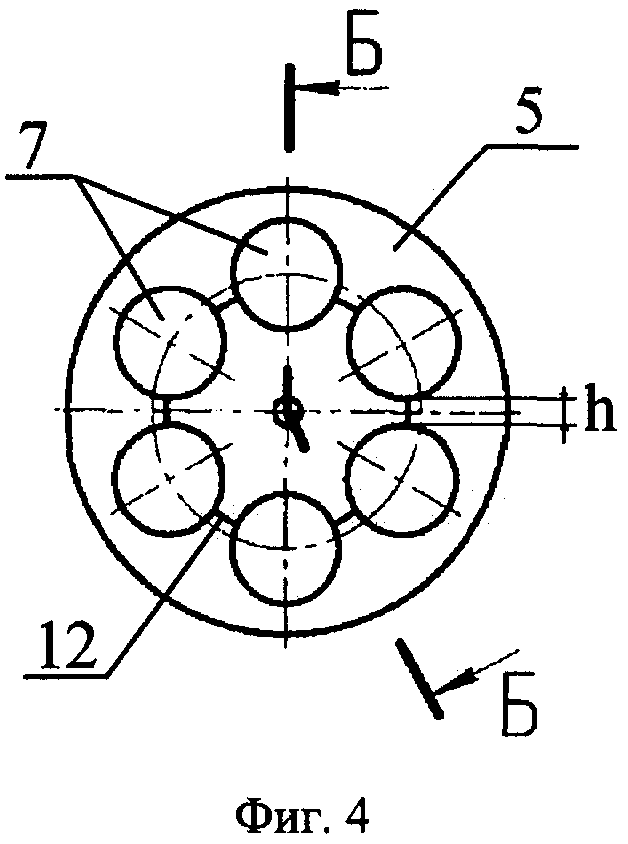

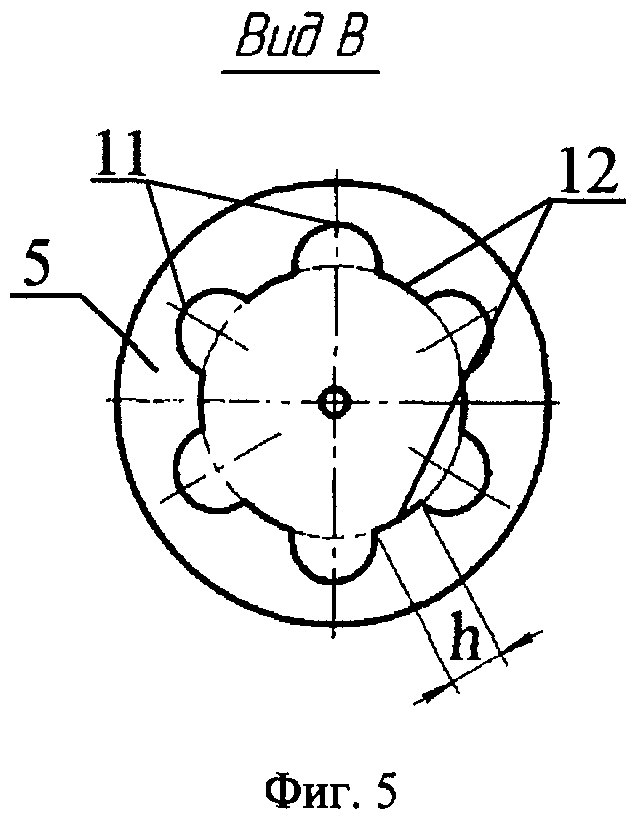

фиг.3 - ограничитель (клетка); фиг.4-5 - ограничитель (вид с торцов).

Клапан обратный состоит из цилиндрического корпуса 1 с внутренним кольцевым выступом 2. На концах корпуса 1 выполнена резьба 15 для монтажа в колонну. Внутри корпуса 1 установлены запорный элемент 3 в виде шара, седло 4, ограничитель хода запорного элемента 3 в виде клетки 5. Седло 4, шар 3, клетка 5 выполнены из износостойких твердых сплавов, например ВК-15. Седло 4 установлено с одной стороны кольцевого выступа 2, а клетка 5 закреплена с другой стороны кольцевого выступа 2 с помощью стопорного кольца 6.

Запорный элемент 3 установлен в клетке 5 с возможностью осевого перемещения внутри клетки 5, снабженной отверстиями 7 для протока жидкости, переходящими в расточки 11, образующие вместе с перемычками 12 внутренние стенки клетки 5, фиг.3. Перемычки 12 выполняют роль направляющих для запорного элемента 3.

Клетка 5 (фиг.3-5) выполнена с возможностью увеличения проходного сечения между запорным элементом 3 и клеткой 5 при осевом перемещении запорного элемента 3. Это достигается тем, что отверстия 7 для протока жидкости и расточки 11 на внутренних стенках выполнены конусными. Угол раствора конусных отверстий 7 и угол раствора конусных расточек 11, которые выполняются одним инструментом в ходе одной технологической операции, совпадает и может находиться в диапазоне 1-20 градусов (на фиг.3 показан угол α, составляющий половину угла раствора). Угол раствора зависит от диаметра шарового запорного элемента 3 (от его массы).

Седло 4 закреплено с помощью резьбовой гайки 8 и резьбовой втулки 9, снабженной пазами 10, под ключ (фиг.2). Для защиты резьбы 13 втулка 9 снабжена уплотнительным кольцом 14.

Клапан обратный изготавливается и работает следующим образом. На обрабатывающих центрах в ходе одной технологической операции выполняется коническое отверстие в верхней части клетки 5, переходящее в коническую расточку. Отверстия и расточки выполняются одним и тем же инструментом (сверла и специальные развертки) с одной установки, все они выполнены максимально соосно между собой, с одинаковым углом раствора, погрешность размеров минимальна. Одновременное изготовление конических отверстий и расточек позволяет повысить технологичность операции и сократить время изготовления деталей.

Конусные отверстия, имеющие в сечении форму круга, позволяют при том же суммарном проходном сечении добиться максимальной жесткости (прочности) ограничителя за счет того, что площадь круга максимальна при минимальной длине периметра отверстия, а также за счет двояковогнутой формы перемычек на ограничителе.

При использовании с насосами клапан устанавливают в насосно-компрессорную трубу.

После включения насоса рабочая жидкость поступает через резьбовую втулку 8 к запорному элементу 3. Под действием давления жидкости запорный элемент 3 поднимается с седла 4 и перемещается внутри клетки 5 вдоль направляющих перемычек 12 по направлению потока, образуя поток жидкости внутри клапана. Положение равновесия запорного элемента 3 достигается при выравнивании силы тяжести, действующей на запорный элемент, и силы, действующей на него со стороны потока. Далее жидкость проходит через отверстия 7 клетки 5 и поступает на выход клапана.

При увеличении потока жидкости увеличивается сила, действующая на запорный элемент со стороны потока. Запорный элемент 3 поднимается вверх вдоль направляющих перемычек 12. При этом увеличивается проходное сечение между запорным элементом и внутренними стенками клетки 5 и достигается новое положение равновесия запорного элемента 3 в клетке 5.

Таким образом, достигается равномерность износа стенок клетки 5 за счет плавного увеличения проходного сечения между запорным элементом 3 и клеткой 5 при осевых перемещениях запорного элемента между крайними положениями. Кроме того, увеличивается площадь контакта между запорным элементом и клеткой 5: в зоне максимального износа размер h перемычки 12 больше в 2 раза, чем в зоне умеренного износа, что приводит к увеличению срока службы максимально изнашиваемой детали - клетки (фиг.3-5).

При остановке насоса запорный элемент 3 под давлением столба рабочей жидкости в колонне опускается в седло 4, тем самым предотвращает обратный поток рабочей жидкости и удерживает жидкость в колонне насосно-компрессорных труб.

При необходимости замены запорного элемента 3 или седла 4 в клапане сливают жидкость из колонны над обратным клапаном с помощью сливного клапана. Для замены седла 4 с запорным элементом 3 выкручивают резьбовую втулку 9 с гайкой 8. Втулка 9 не выходит за габариты корпуса 1, тем самым уменьшая сопротивление потоку (повышается КПД всей установки) и повышая износостойкость клапана.

Уплотнительное кольцо 14, установленное в кольцевой выточке во втулке 9, предохраняет резьбу 13 на гайке 8 от воздействия агрессивной рабочей жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАН ОБРАТНЫЙ ШАРИКОВЫЙ (ВАРИАНТЫ) | 2015 |

|

RU2593574C1 |

| КЛАПАН ОБРАТНЫЙ ШАРИКОВЫЙ | 2024 |

|

RU2831850C1 |

| КЛАПАН ОБРАТНЫЙ ШАРИКОВЫЙ | 2024 |

|

RU2831852C1 |

| КЛАПАН ОБРАТНЫЙ ШАРИКОВЫЙ | 2024 |

|

RU2832423C1 |

| КЛАПАН УНИВЕРСАЛЬНЫЙ | 2009 |

|

RU2405998C1 |

| КЛАПАН УНИВЕРСАЛЬНЫЙ | 2009 |

|

RU2416754C1 |

| ШАРОВОЙ КРАН | 2018 |

|

RU2685800C1 |

| КЛАПАН ОБРАТНЫЙ ШТАНГОВЫЙ | 2012 |

|

RU2503866C1 |

| ПАКЕР | 2009 |

|

RU2409736C1 |

| КЛАПАН ОБРАТНЫЙ | 2011 |

|

RU2493355C2 |

Изобретение относится к нефтяному машиностроению и предназначено для использования в нефтяных скважинах со штанговыми насосами или с электроцентробежными насосами, перекачивающими преимущественно жидкости с высоким содержанием механических примесей. Клапан обратный включает корпус, седло, запорный элемент. Последний установлен в ограничителе с конусными отверстиями, переходящими в конусные расточки. Ограничитель выполнен с возможностью увеличения проходного сечения между запорным элементом и ограничителем при осевом перемещении запорного элемента. Изобретение направлено на увеличение срока службы обратного клапана и повышения технологичности его изготовления. 5 з.п. ф-лы, 5 ил.

1. Клапан обратный, включающий корпус, седло, запорный элемент, установленный в ограничителе с конусными отверстиями, переходящими в конусные расточки, ограничитель выполнен с возможностью увеличения проходного сечения между запорным элементом и ограничителем при осевом перемещении запорного элемента.

2. Клапан обратный по п.1, отличающийся тем, что угол раствора конусных отверстий и расточек составляет 1-20°.

3. Клапан обратный по п.1, отличающийся тем, что седло закреплено с помощью гайки и втулки.

4. Клапан обратный по п.3, отличающийся тем, что втулка не выходит за габариты корпуса, снабжена уплотнительным кольцом и пазами под ключ.

5. Клапан обратный по п.1, отличающийся тем, что ограничитель выполнен в виде клетки, закрепленной с помощью стопорного кольца.

6. Клапан обратный по п.1, отличающийся тем, что запорный элемент выполнен в виде шара.

| US 5593292 А, 14.01.1997 | |||

| 1972 |

|

SU415404A1 | |

| Шаровой клапан | 1980 |

|

SU934117A1 |

| GB 1163626 A, 10.09.1969 | |||

| Устройство для правки боковой поверхности гибкого отрезного алмазного круга | 1984 |

|

SU1214400A1 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ ДАТЧИК | 1994 |

|

RU2082086C1 |

| DE 102006007583 A1, 23.08.2007 | |||

| DE 3003480 A1, 06.08.1981. | |||

Авторы

Даты

2010-01-20—Публикация

2008-05-27—Подача