Область техники, к которой относится изобретение

Настоящее изобретение относится к горной промышленности, в частности к устройствам, оптимизирующим процесс горения при подземной газификации угля (ПГУ).

Уровень техники

В теории и практике подземной газификации угля (ПГУ) достаточно известен метод, предложенный инженерами США и называемый методом CRIP - Controlled Retracting Injection Point (Best Practices in Underground Coal Gasification by Elizabeth Burton, Julio Friedmann, Ravi Upadhye, Lawrence Livermore National Laboratory, 119 с., https://www.purdue.edu/discoverypark/energy/assets/pdfs/cctr/BestPracticesinUCG-draft.pdf, 04.09.2012). Этот метод основан на весьма здравой идее управления контуром огневого забоя и оптимизации состава получаемого вследствие газификации угольного пласта синтез-газа, который может использоваться как в качестве энергоносителя, так и в качестве сырья для химической промышленности. Компания «Link Energy» (Австралия) апробировала на опытно-промышленном модуле ПГУ так называемый «линейный» (linear) вариант метода CRIP, суть которого состоит в том, что на каждом газогенераторе бурится всего две скважины – по одной для подачи окислителя и для отвода образующегося синтез-газа. При этом перенос точки дутья/зажигания осуществлялся путём прожигания металлических труб обсадной колонны с помощью пропановой горелки специальной конструкции, которая перетаскивается в потребное место колонны по мере продвижения огневого забоя. Испытания показали общую жизнеспособность метода CRIP, но и выявили множество недостатков, совокупность которых на практике перевешивает его достоинства. Это, в первую очередь, невозможность передвижения точки поступления окислителя к огневому забою на любое расстояние без ограничений по количеству перемещений и без использования дополнительных механизмов, увеличивающих риск отказа устройства и досрочного выхода из строя как его, так и газогенератора. Также невозможность изменения направления дутья, препятствующего накоплению дутьевого газа в полостях, оставшихся после выгорания угольного пласта, не безопасность процесса газификации угля. Все это в целом также приводит к увеличению объёмов буровых работ и материалоёмкости производства.

Раскрытие сущности изобретения

Предлагаемое изобретение решает задачи по созданию устройства для плавного управляемого перемещения точки подачи дутья в подземный газогенератор, обеспечивающего передвижение точки поступления окислителя к огневому забою на любое расстояние без ограничений по количеству перемещений и без использования дополнительных механизмов, увеличивающих риск отказа устройства и выхода его из строя, обеспечивающего изменение направления дутья, препятствуя накоплению дутьевого газа в полостях, оставшихся после выгорания угольного пласта, обладающего малой материалоемкостью и простой конструкцией, а также повышающего срок службы газогенератора и безопасность процесса газификации угля.

Технический результат заявленного изобретения заключается в обеспечении передвижения точки поступления окислителя к огневому забою на любое расстояние без ограничений по количеству перемещений и использования дополнительных механизмов, увеличивающих риск отказа и выхода из строя, обеспечении изменения направления дутья, препятствуя накоплению дутьевого газа в полостях, оставшихся после выгорания угольного пласта, упрощении конструкции и снижении материалоёмкости, повышении срока службы газогенератора и безопасности процесса газификации угля.

Технический результат заявленного изобретения достигается за счет того, что устройство для управляемого перемещения точки подачи дутья к поверхности огневого забоя при подземной газификации угля содержит по меньшей мере два сегмента трубы, соединённые между собой муфтой-переходником, колпак-уловитель, установленный на торцевой части сегмента трубы, причем в колпаке-уловителе установлена контрольно-измерительная аппаратура, а в непосредственной близости от колпака-уловителя, в боковых стенках сегмента трубы, выполнены боковые сопла для обеспечения поступления дутья.

Кроме того, муфта-переходник представляет собой гибкий металлический шланг, выполненный из внутренних и внешних колец.

Кроме того, муфта-переходник покрыта пластиковым материалом повышенной термостойкости.

Кроме того, пластиковое покрытие выполнено наружным или внутренним.

Кроме того, колпак-уловитель выполнен параболической в сечении формы.

Кроме того, носовое окончание колпака снабжено смотровой линзой, изготовленной из огнеупорного стекла.

Кроме того, в колпаке-уловителе размещены температурные датчики.

Кроме того, дополнительно в колпаке-уловителе размещено средство для повторного розжига угольного пласта через боковые сопла.

Кроме того, боковые сопла представляют собой прорези, количество и линейные размеры которых определены исходя из обеспечения совокупной площади прорезей, равной площади внутреннего сечения обсадной трубы и сохранения жёсткости концевого участка устройства.

Кроме того, каждый сегмент устройства снабжен по меньшей мере двумя уплотнительными манжетами, размещёнными в пазах, выточенных в теле сегмента устройства.

Кроме того, уплотнительные манжеты представляют собой кольца V- образного сечения, выполненные из упругого материала.

Кроме того, ширина пазов выполнена больше ширины уплотнительной манжеты.

Кроме того, устройство дополнительно содержит два комплекта по четыре резиновых колёса с приводом на каждое.

Кроме того, устройство дополнительно снабжено электродвигателем, приводящим в действие два комплекта по четыре резиновых колёса.

Кроме того, крепление каждого колеса снабжено прижимными средствами.

Кроме того, наружный поперечный изгиб колеса выполнен повторяющим внутренний контур обсадной трубы.

Кроме того, колёсные четвёрки повёрнуты относительно друг друга в плоскости поперечного сечения устройства на 45 градусов.

Кроме того, сегменты трубы, муфта-переходник и колпак-уловитель выполнены из тугоплавкого материала.

Кроме того, каждый сегмент устройства снабжен средствами температурного контроля.

Краткое описание чертежей

Детали, признаки, а также преимущества настоящего изобретения следуют из нижеследующего описания реализации заявленного технического решения и чертежей, на которых показано:

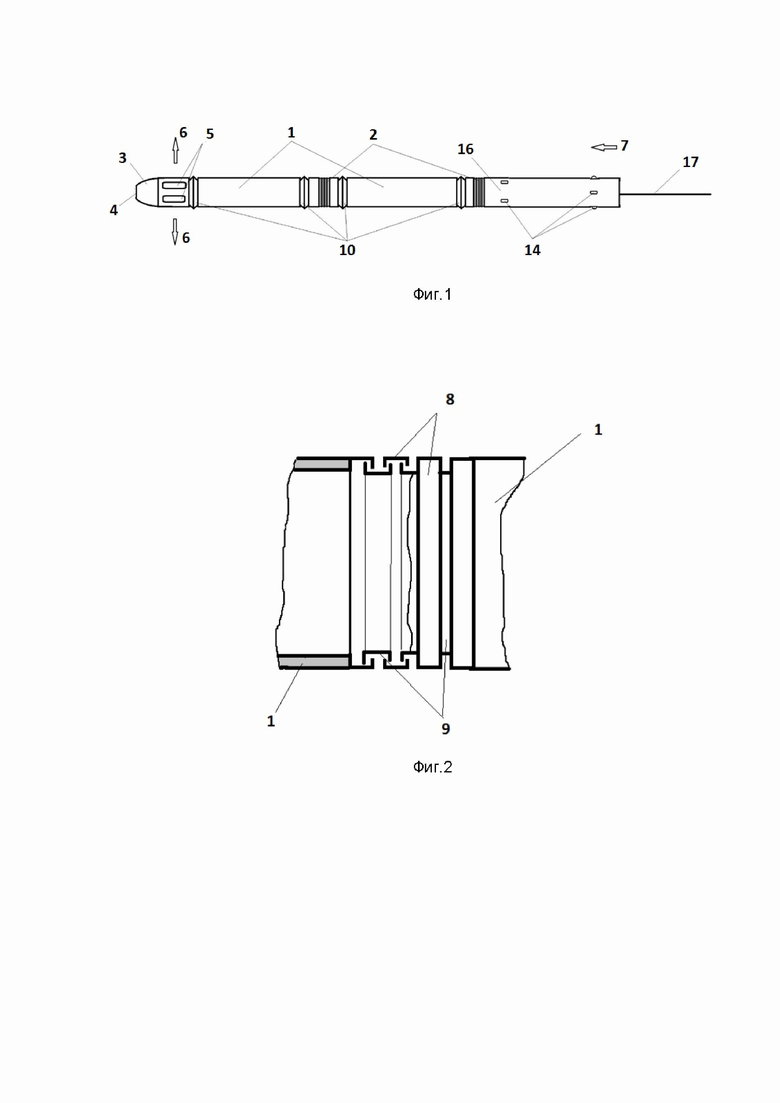

Фиг.1 – устройство для управляемого переноса точки поступления дутья к поверхности огневого забоя;

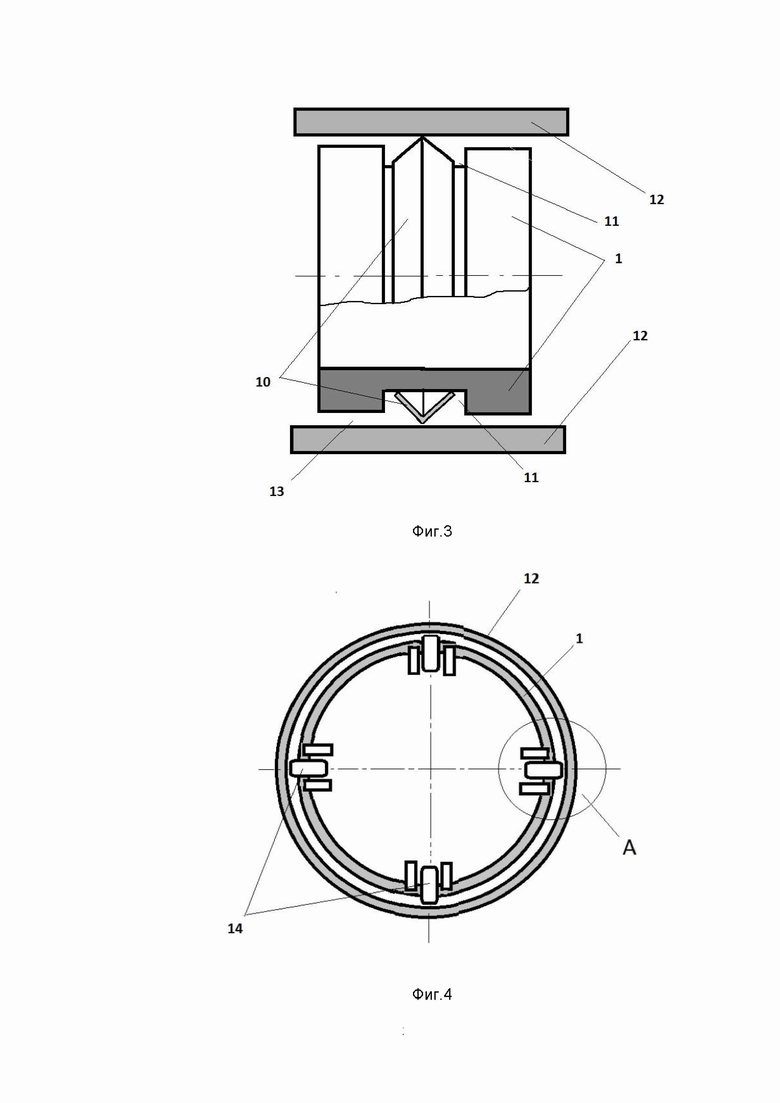

Фиг.2 – фрагмент гибкого сочленения сегментов устройства;

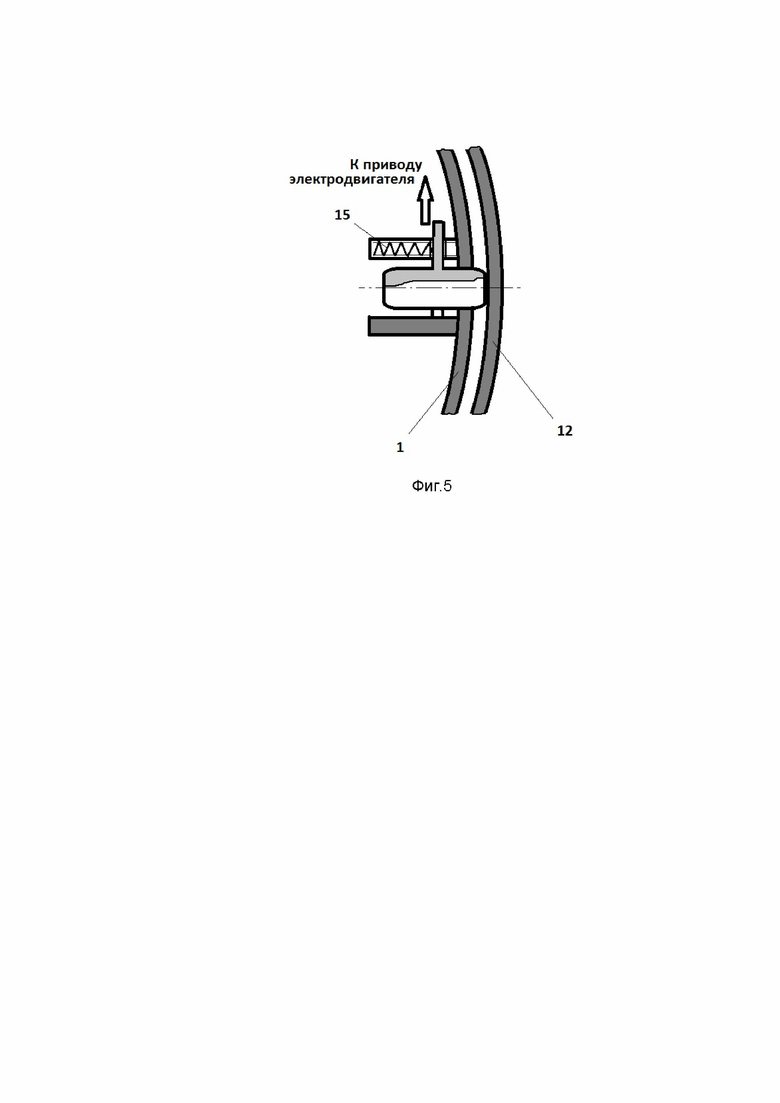

Фиг.3 – уплотнительная манжета и схема ее установки;

Фиг.4 – поперечное сечение мобильного сегмента устройства;

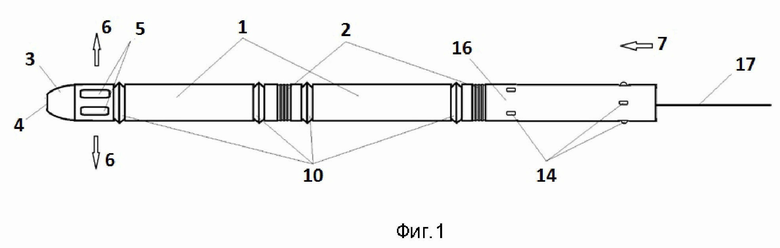

Фиг.5 – поперечное сечение мобильного сегмента устройства, узел А.

На фигурах цифрами обозначены следующие позиции:

1 – сегменты устройства; 2 – гибкие муфты-переходники для изгибания устройства при прохождении криволинейных участков обсадной колонны; 3 – торцевой колпак-уловитель; 4 – смотровая линза из огнеупорного стекла; 5 – боковые сопла для изменения вектора дутья; 6 – направление изменённого потока дутья; 7 – первоначальное направление потока дутья; 8 – наружный элемент кольца гибкого переходника; 9 – внутренний элемент кольца гибкого переходника; 10 – уплотнительная/герметизирующая манжета; 11 – пазы в теле сегмента устройства под уплотнительное кольцо; 12 – обсадная труба скважины; 13 – технологический зазор между сегментами устройства и внутренней поверхностью обсадной трубы скважины; 14 – колёсные четвёрки для обеспечения мобильности устройства; 15 – амортизационно-прижимные пружины; 16 – концевой сегмент устройства с колёсными четвёрками, обеспечивающий мобильность всего устройства; 17 – вспомогательный трос с прикреплёнными кабелями коммуникации и электроснабжения.

Осуществление изобретения

Опыт предыдущей эксплуатации модулей ПГУ показал, что огневой забой формируется не прямой линией, но изгибается в двух концевых участках: во-первых, огонь более охотно идёт по ходу истечения исходящего синтез-газа, а во-вторых, навстречу поступающему дутьевому потоку, поскольку в нём содержится окислитель, необходимый для поддержания процесса. Оба эти участка создают дополнительные внутренние объёмы, в которых происходят крайне нежелательные процессы «пожирания» синтез-газа, которые ведут к резкому и неконтролируемому падению качества исходящего продукта. Кроме того, поток окислителя, выходящий из открытого торцевого отверстия обсадной трубы под давлением 0,35 МПа, бьёт практически реактивной струёй вдоль по направлению дутьевой скважины, пройденной по пласту, уходя в полость, остающуюся после газификации угольного пласта, накапливаясь там, расходуя окислитель и по мере продвижения огневого забоя подмешиваясь в струю исходящего синтез-газа, снижая его качество и представляя значительную опасность в случае применения дутья, обогащённого кислородом и, тем более, чисто кислородного. Предлагаемое устройство позволяет радикально и без значительных дополнительных затрат решить вопрос предупреждения нежелательного продвижения начального (а равно, и концевого) участков огневого забоя в сторону как поступления дутья, так, при необходимости, и в сторону отвода синтез-газа.

Устройство для управляемого переноса точки поступления дутья к поверхности огневого забоя (см. Фиг.1) представляет собой комбинацию из нескольких сегментов (секций) (1) трубы, выполненных из тугоплавкого материала (например, нержавеющей стали, хромоникелевого сплава и пр.), соединённых муфтами-переходниками (2), набранными из колец, изготовленных из того же материала. Количество звеньев зависит от общей потребной длины устройства, которая должна определяться, исходя из глубины прогревания угольного пласта, зависящей от марки угля, его влажности, трещиноватости и теплопроводности. В качестве обобщённого показателя можно принять нелинейные данные, показывающие, что при призабойной температуре, равной 1000°С прогрев угля на расстоянии 1 метра в глубину массива составляет 196,3°С, а на расстоянии 2 метра - 100°С. С учётом возможности подсасывания огня навстречу потоку по зазору между внутренней поверхностью сгораемого пластмассового вкладыша обсадной трубы и наружной поверхностью предлагаемого устройства, вызванному возможным дефектом или повреждением герметизирующих манжет, общую длину устройства можно определить в 3, 5 или 7 метров.

При определении общей длины устройства необходимо учитывать его совместимость с минимальным радиусом Rmin кривизны изменения направления нагнетательных и газоотводной скважин. Поскольку наиболее реальной по диаметру обсадной колонны и длине участка, идущего по пласту (до 500 метров) является скважина среднего радиуса искривления (45-300 метров), расчёт допустимой длины устройства можно высчитывать, исходя из известной ранее формулы:

Rmin=L²/(8 x (D-d-k)),

где Rmin – минимальный радиус искривления;

L – длина спускаемого инструмента, м;

d – диаметр устройства, м;

D – внутренний диаметр сгораемого вкладыша;

k – необходимый зазор, м.

Устройство по всей длине, за исключением первого сегмента, может быть выполнено в виде кольчатого шланга с герметизирующими уплотнителями.

Для исключения направления поступающей струи дутья вдоль направления дутьевой скважины до его поступления в «карман» - полость, остающуюся после газификации угольного пласта под давлением 0,35 Мпа - устройство обеспечивается торцевым колпаком-уловителем (3), выполненным из тугоплавкого материала – огнеупорной стали или армированного плавленого камня. Колпаку (3) придаётся параболическая в сечении форма, приближающаяся к конической или чисто коническая. В случае использования телеметрической аппаратуры носовое окончание колпака может быть снабжено смотровой линзой (4), изготовленной из огнеупорного стекла. Кроме того, в колпаке размещается контрольно-измерительная аппаратура – в первую очередь, температурные датчики, контролирующие нагрев колпака и окончания первой трубы для определения необходимого момента перемещения устройства. Также в колпаке могут быть дополнительно размещены видеокамера, источник автономного розжига, датчики давления газа, газоанализаторы и пр. С той же целью средствами температурного контроля может быть обеспечен каждый сегмент устройства. Кроме того, при необходимости, в колпаке-уловителе может быть предусмотрено размещение приспособления для повторного розжига угольного пласта через боковые сопла (5).

В концевой части устройства, непосредственно за колпаком-уловителем (3) или в его закруглённой части, имеют место боковые сопла (5), представляющие собой прорези в боковых стенках первого сегмента трубы, предназначенные для обеспечения поступления дутья. Окислитель, подаваемый под низким давлением, задерживается колпаком – уловителем и перенаправляется в боковые сопла под тем же давлением. Поток окислителя, таким образом, ориентируется не в линейном направлении в сторону выгоревшего пространства, накапливаясь там, а выдавливается в стороны от концевой части устройства, перенаправляя вектор своего движения в стороны (6), перпендикулярно первоначальному направлению поступления дутья, определяемому направлением (7) дутьевой скважины. Количество прорезей концевого сопла (5) и их линейные размеры определяются, исходя из двух факторов: обеспечения совокупной площади прорезей сопла, равной площади внутреннего сечения обсадной трубы и сохранения жёсткости концевого участка устройства.

Соединение частей трубы, являющихся отдельными сегментами (1) устройства выполняется посредством муфты-переходника, выполненной из кольчатого секционного набора, представляющего собой гибкий металлический кольчатый шланг. Для обеспечения герметизации кольчатого шланга и предотвращения утечки подаваемого окислителя муфта-переходник, образующая узел сочленения сегментов трубы, может быть покрыта пластиковым покрытием повышенной термостойкости (на Фиг.2 не показано), поскольку в процессе газификации допускается использование в качестве дополнительного реагента перегретого пара. Пластиковое покрытие может быть как наружным, так и внутренним в зависимости от предпочтений технологического характера. Количество внешних (8) и внутренних (9) колец в одном соединении должно обеспечивать по возможности максимальную изгибающую способность устройства для обеспечения его мобильности при перемещении по изогнутой части скважины.

Во избежание потерь окислителя в процессе подачи дутья и предотвращения встречного горения, направленного в технологический промежуток между внутренней поверхностью обсадной трубы и наружной поверхностью устройства каждый сегмент (1) устройства может быть снабжен не менее чем двумя уплотнительными (герметизирующими) манжетами (10) (Фиг. 1 и 3), размещёнными в выточенных в теле сегментов устройства пазах (11) во избежание их перемещения вдоль сегментов устройства. Уплотнительные манжеты представляют собой кольца V- образного сечения, выполненные из упругой хромистой стали с тем, чтобы при перемещении угол поперечного V- образного сечения мог временно меняться, повторяя внутренний профиль обсадной трубы (12), но при этом препятствуя проникновению дутья в межтрубное пространство (13), сохраняя относительную герметичность. Ширина пазов (11) предусматривается несколько шире ширины уплотнительной манжеты, чтобы стенки пазов не препятствовали ее упругому сплющиванию в радиальном направлении.

Дополнительно для обеспечения перемещения устройства в обсадной трубе и облегчения его доставки к огневому забою один или несколько сегментов устройства могут быть мобильными (16), для чего в нём может быть расположен электродвигатель, приводящий в действие два комплекта по четыре резиновых колёса (14) с приводом на каждое. Конструкция привода может быть самой разнообразной. Для обеспечения максимального сцепления каждого колеса с внутренней поверхностью обсадной трубы крайне желательно, чтобы наружный поперечный изгиб колеса повторял внутренний контур обсадной трубы. Для той же цели в креплении колеса могут быть предусмотрены прижимные устройства/амортизаторы (15). Колёсные четвёрки должны быть повёрнуты относительно друг друга в плоскости поперечного сечения устройства на 45 градусов, чтобы обеспечить максимально возможное прилегание рабочих поверхностей колёс к внутренней поверхности обсадной трубы. В мобильном сегменте установка уплотнительных манжет (Фиг.3) не является обязательной при условии достаточной отдалённости его от огневого забоя. Устройство по всей длине, за исключением первого сегмента, может выполнено в виде кольчатого шланга с герметизирующими уплотнителями.

Для снятия нагрузки с электродвигателей и при возникновении нештатной ситуации в концевой части мобильного сегмента (16) может быть закреплен вспомогательный трос (17). Трос может быть выполнен страховочным вытяжным для принудительного механического перемещения устройства по скважинному ставу в сторону источника дутья с кинематически соединёнными с ним кабелями для обеспечения контрольно-измерительной аппаратуры и других элементов устройства питанием и возможностью обмена данными (например, кабель оптико-волоконной связи, кабель электропривода колёсных четвёрок, кабель для обеспечения получения данных от средств КИП и т.п.).

После исполнения сбойки вертикально-горизонтальной и вертикально-наклонных скважин, определяющих границы подземного газогенератора, предлагаемое устройство вводится в вертикально-наклонную скважину, обсаженную перфорированными трубами со сгораемым пластмассовым вкладышем или без такового, которой предстоит служить магистралью для обеспечения процесса горения угля окислителем (т.е. дутьевой скважиной). Необходимость использования устройства с возможностью автономного передвижения по внутренней поверхности обсадной трубы, т.е. с мобильным сегментом, оборудованным колёсными четвёрками, может наступить при создании подземного газогенератора на пологих и слабонаклонных пластах. На крутых и, тем более, на крутопадающих пластах доставка предлагаемого устройства на место осуществляется за счёт естественной гравитации и традиционных методов, используемых буровиками на сегодняшний день (поступательное движение по обсадной трубе осуществляется жёстким металлическим тросом, вращаемым с поверхности в направлении, противоположном крутке троса). Устройство считается готовым к работе после того, как боковые сопла, расположенные в головной части, полностью или частично выступят за пределы обсадной трубы. После доставки к месту розжига подземного газогенератора производится розжиг и начало подачи дутья. Поток окислителя, проходя по предлагаемому устройству, при попадании в концевой участок устройства, меняет своё прямолинейное движение. Боковые сопла обеспечивают поворот направления дутья и в значительной степени предотвращают его уход в «карман», образуемый после продвижения огневого забоя, тем самым препятствуя накоплению окислителя в каверне, образовавшейся на месте выгоревшей части угольного пласта. Контроль за приближением огневого забоя могут осуществлять с поверхности путём анализа температурных данных, поступающих с расположенных, например, в торцевой части устройства, термодатчиков и расположенной за линзой из термостойкого стекла телеметрической аппаратуры. По мере необходимости, при приближения огневого забоя, устройство перемещается в сторону, противоположную направлению подачи дутья, для чего можно использовать как колёсные четвёрки (при их наличии), так и страховочный трос, который в этом случае используется как буксирный. При необходимости при проведении натурных испытаний опытного образца предполагается разместить в головной части устройства средство для повторного розжига (дистанционно управляемую газовую горелку с пьезоэлектрическим инициированием) для определения необходимости наличия такового в промышленном газогенераторе. Наступление времени перемещения устройства может определяться повышением температуры до значения, сравнимого с температурой размягчения и разрыва пластикового вкладыша или, при его отсутствии, до устоявшегося значения, подтверждающего приближение огневого забоя. Поступление дутья из торцевых сопел препятствует преждевременному размягчению и разрыву пластикового вкладыша, что способствует поддержанию оптимальной формы линии огневого забоя, и, тем самым, создаёт предпосылки для сохранения стабильности состава получаемого синтез-газа, что, в свою очередь, обеспечивает возможность бесперебойной работы установок по переработке получаемого сырья (установок Фишера-Тропша и проч.). Предлагаемое устройство предполагается многоразовым, т.е. после полной отработки угольного пласта на определённом участке оно извлекается на поверхность и, после проведения необходимых регламентных работ, пригодно для повторного использования в подземном газогенераторе следующей очереди.

Предлагаемое устройство, выполненное вышеописанным образом, обладает достаточно простой конструкцией и малой материалоемкостью, позволяет плавно передвигать точку поступления окислителя к огневому забою на любое расстояние без ограничений по количеству перемещений и использования дополнительных механизмов, увеличивающих риск отказа и выхода из строя как его самого, так и в целом газогенератора. Кроме того, устройство обеспечивает изменение направление дутья и, таким образом, препятствует накоплению дутьевого газа в полостях, оставшихся после выгорания угольного пласта, повышая безопасность процесса газификации угля.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ УГЛЯ | 2022 |

|

RU2797421C1 |

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ УГЛЕЙ | 2008 |

|

RU2360106C1 |

| СПОСОБ ТЕХНОЛОГИИ УПРАВЛЯЕМОЙ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ УГЛЯ | 2010 |

|

RU2441980C2 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ ТОНКИХ И СРЕДНЕЙ МОЩНОСТИ ПЛАСТОВ БУРОГО УГЛЯ | 2012 |

|

RU2522785C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ДУТЬЕВЫХ СКВАЖИН ПОДЗЕМНОГО ГАЗОГЕНЕРАТОРА | 2007 |

|

RU2358102C1 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ УГЛЯ В УСЛОВИЯХ МНОГОЛЕТНЕЙ МЕРЗЛОТЫ | 2013 |

|

RU2541999C1 |

| Способ подземной газификации горючих полезных ископаемых | 1989 |

|

SU1716110A1 |

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ ГЛУБОКОЗАЛЕГАЮЩИХ УГЛЕЙ | 2008 |

|

RU2359116C1 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ | 2006 |

|

RU2318117C1 |

| СПОСОБ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ | 2008 |

|

RU2381356C1 |

Изобретение относится к горной промышленности, в частности к устройствам, оптимизирующим процесс горения при подземной газификации угля (ПГУ). Техническим результатом является обеспечение передвижения точки поступления окислителя к огневому забою на любое расстояние без ограничений по количеству перемещений и использования дополнительных механизмов, увеличивающих риск отказа и выхода из строя, с возможностью изменения направления дутья, препятствуя накоплению дутьевого газа в полостях, оставшихся после выгорания угольного пласта, а также упрощение конструкции и снижение материалоёмкости, и повышение срока службы газогенератора и безопасности процесса газификации угля. Заявлено устройство для подачи дутья к поверхности огневого забоя при подземной газификации угля, выполненное с возможностью перемещения, содержащее по меньшей мере два сегмента трубы, соединённые между собой муфтой-переходником, и колпак-уловитель, установленный на торцевой части первого сегмента трубы. Причем в колпаке-уловителе установлена контрольно-измерительная аппаратура, а в непосредственной близости от колпака-уловителя, в боковых стенках сегмента трубы, выполнены боковые сопла для обеспечения поступления дутья. При этом второй сегмент трубы содержит колеса с приводом на каждое, которые приводятся в действие посредством электродвигателя, и соединен со вспомогательным тросом с прикрепленными кабелями коммуникации и электроснабжения для обеспечения питания и возможности обмена данными контрольно-измерительной аппаратуры и электропривода колес. 17 з.п. ф-лы, 5 ил.

1. Устройство для подачи дутья к поверхности огневого забоя при подземной газификации угля, выполненное с возможностью перемещения, характеризующееся тем, что содержит по меньшей мере два сегмента трубы, соединённые между собой муфтой-переходником, колпак-уловитель, установленный на торцевой части первого сегмента трубы, причем в колпаке-уловителе установлена контрольно-измерительная аппаратура, а в непосредственной близости от колпака-уловителя, в боковых стенках сегмента трубы, выполнены боковые сопла для обеспечения поступления дутья, при этом второй сегмент трубы содержит колеса с приводом на каждое, которые приводятся в действие посредством электродвигателя, и соединен со вспомогательным тросом с прикрепленными кабелями коммуникации и электроснабжения для обеспечения питания и возможности обмена данными контрольно-измерительной аппаратуры и электропривода колес.

2. Устройство по п.1, характеризующееся тем, что муфта-переходник представляет собой гибкий металлический шланг, выполненный из внутренних и внешних колец.

3. Устройство по п.1, характеризующееся тем, что муфта-переходник покрыта пластиковым материалом повышенной термостойкости.

4. Устройство по п.3, характеризующееся тем, что пластиковое покрытие выполнено наружным или внутренним.

5. Устройство по п.1, характеризующееся тем, что колпак-уловитель выполнен параболической в продольном сечении формы.

6. Устройство по п.1, характеризующееся тем, что носовое окончание колпака снабжено смотровой линзой, изготовленной из огнеупорного стекла.

7. Устройство по п.1, характеризующееся тем, что в колпаке-уловителе размещены температурные датчики.

8. Устройство по п.1, характеризующееся тем, что дополнительно в колпаке-уловителе размещено средство для повторного розжига угольного пласта через боковые сопла.

9. Устройство по п.1, характеризующееся тем, что боковые сопла представляют собой прорези, количество и линейные размеры которых определены исходя из обеспечения совокупной площади прорезей, равной площади внутреннего сечения обсадной трубы, и сохранения жёсткости концевого участка устройства.

10. Устройство по п.1, характеризующееся тем, что каждый сегмент устройства снабжен по меньшей мере двумя уплотнительными манжетами, размещёнными в пазах, выточенных в теле сегмента устройства.

11. Устройство по п.10, характеризующееся тем, что уплотнительные манжеты представляют собой кольца V-образного сечения, выполненные из упругого материала.

12. Устройство по п.11, характеризующееся тем, что ширина пазов выполнена больше ширины уплотнительной манжеты.

13. Устройство по п.1, характеризующееся тем, что содержит два комплекта по четыре резиновых колеса.

14. Устройство по п.1, характеризующееся тем, что крепление каждого колеса снабжено прижимными средствами.

15. Устройство по п.1, характеризующееся тем, что наружный поперечный изгиб колеса выполнен повторяющим внутренний контур обсадной трубы.

16. Устройство по п.13, характеризующееся тем, что колёсные четвёрки повёрнуты относительно друг друга в плоскости поперечного сечения устройства на 45 градусов.

17. Устройство по п.1, характеризующееся тем, что сегменты трубы, муфта-переходник и колпак-уловитель выполнены из тугоплавкого материала.

18. Устройство по п.1, характеризующееся тем, что каждый сегмент устройства снабжен средствами температурного контроля.

| CN 103573237 A, 12.02.2014 | |||

| ФОРСУНКА И НАГНЕТАТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ПРИМЕНЕНИЯ В ПРОЦЕССЕ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ УГЛЯ И СПОСОБ РАБОТЫ НАГНЕТАТЕЛЬНОГО УСТРОЙСТВА | 2017 |

|

RU2719853C1 |

| РОЗЖИГ ПОДЗЕМНОГО УГОЛЬНОГО ПЛАСТА В СПОСОБЕ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ УГЛЯ, ПГУ | 2012 |

|

RU2582694C2 |

| US 3856084 A, 24.12.1974 | |||

| WO 2014043747 A1, 27.03.2014 | |||

| CN 112761611 A, 07.05.2021. | |||

Авторы

Даты

2023-06-23—Публикация

2022-12-02—Подача