Изобретение относится к устройствам для метания снарядов. Преимущественная область применения - экспериментальные исследования высокоскоростных ударных явлений.

В ряде отраслей науки и техники ведутся исследования связанные с изучением процессов, характеризующихся высокими скоростями соударения твердых тел порядка километров и даже десятков километров в секунду. С помощью обычных артиллерийских и стрелковых систем метаемым телам могут быть сообщены скорости до 2000÷2500 м/с. Дальнейшее увеличение скорости метания с использованием пороховых газов практически невозможно. Это связано с тем, что пороховые газы имеют высокую молекулярную массу (около 28), т.е. характеризуются относительно малой скоростью звука и, соответственно, малой скоростью расширения (истечения) [1]. Поэтому при проведении подобных исследований используют легкогазовые установки (ЛГУ). В таких установках метание снарядов осуществляется легким газом (водородом, гелием), сжатым при помощи поршня, ускоренного в камере сжатия продуктами сгорания порохового заряда [2]. Характерной особенностью работы ЛГУ является наличие значительных динамических нагрузок, которые испытывают детали установки. Стремление к повышению технических показателей сопряжено с предельными, а порой недопустимыми, механическими нагрузками, действующими на элементы установки, вплоть до выведения ЛГУ из строя [1]. Наиболее нагруженным элементом конструкции при этом является форкамера. Форкамера непосредственно воспринимает действие кинетической энергии поршня, разогнанного пороховыми газами до высокой скорости. Именно в форкамере реализуется максимальное давление газов. Наибольшее же негативное воздействие оказывают значительные ударные механические нагрузки, действующие во время внедрения поршня в канал форкамеры при его торможении. Торможение поршня, кроме того, осуществляется за счет использования упругости сжатых газов. Комбинированное действие этих двух факторов должно быть хорошо сбалансировано. Недочеты в расчетах, неверный выбор параметров мембраны, марки пороха или его навески, а также случайные события: повреждение прокладок, преждевременное вскрытие мембраны, утечка легкого газа или прорыв его через поршневое уплотнение могут привести к высоким ударным механическим нагрузкам на форкамеру вплоть до ее разрушения.

В развитии данного направления изобретателями неоднократно предлагались различные конструкторско-технологические решения. Так, например, в работе [3] авторы предлагают повысить живучесть форкамеры за счет замены монолитного поршня на составной деформируемый поршень, выполненный из двух полимерных (полиэтиленовых) обтюраторов, пространство между которыми заполнено гелеобразным или жидким веществом, например, пушечным салом. Недостатками такой конструкции являются сложное снаряжение составного поршня и значительная трудоемкость работ по приведению установки в готовность к последующему эксперименту.

Известна легкогазовая пушка [4], в камере сжатия которой установлено два поршня - тяжелый основной и, на некотором расстоянии от него, легкий дополнительный. Снижение ударной нагрузки на форкамеру достигается следующим образом: тяжелый поршень тормозится сжатым в полости между ним и дополнительном поршнем газом и не имеет непосредственного контакта с форкамерой; легкий дополнительный поршень является деформируемым и выполнен с открытой полостью в сторону баллистического ствола, что облегчает его внедрение в канал форкамеры. Недостатком легкогазовой пушки можно отметить то, что с добавлением дополнительных поршня будет сложнее прогнозировать и реализовывать требуемые параметры.

Наиболее близким аналогом к заявляемой ЛГУ, выбранным в качестве прототипа, является двухступенчатая поршневая установка [5]. Она содержит зарядную камеру с пороховым зарядом, камеру сжатия и форкамеру, заполненные легким газом, баллистический ствол, поршень, отделяющий зарядную камеру от камеры сжатия, и мембрану, отделяющую камеру сжатия и канал форкамеры от баллистического ствола. Выстрел из двухступенчатой поршневой установки осуществляется следующим образом. После инициирования порохового заряда продукты сгорания разгоняют поршень, который сжимает легкий газ. При достижении расчетного давления, действующего на мембрану, она вскрывается и легкий газ, устремляясь в баллистический ствол, разгоняет метаемый снаряд. Недостатком двухступенчатой ЛГУ, рассматриваемой в качестве прототипа, являются высокие ударные механические нагрузки, действующие на начальном этапе внедрения поршня в канал форкамеры. На этом этапе скорость (соответственно, кинетическая энергия) поршня еще велика, а стенки форкамеры еще не обеспечивают необходимого запаса прочности материала ввиду их малой толщины в этой части детали. Проведенные эксперименты показали, что после 3+5 выстрелов стенки на входе в канал форкамеры не выдерживают воздействия интенсивных ударных нагрузок и в них образуются трещины.

Решаемой технической задачей является оптимизация распределения действующих механических нагрузок по материалу конструкции форкамеры. Технический результат - повышение надежности ЛГУ.

Технический результат достигается тем, что в предлагаемой ЛГУ, содержащей: баллистический ствол; зарядную камеру с пороховым зарядом; камеру сжатия и форкамеру, заполненные легким газом; поршень, отделяющий зарядную камеру от камеры сжатия; мембрану, отделяющую камеру сжатия и канал форкамеры от баллистического ствола, канал форкамеры выполнен, как вариант:

а) в виде нескольких последовательных смежных объемов, первый из которых имеет форму цилиндра, а другие, один и более, форму усеченного конуса с увеличивающейся степенью конусности каждого последующего;

б) в форме параболоида вращения с усеченной вершиной.

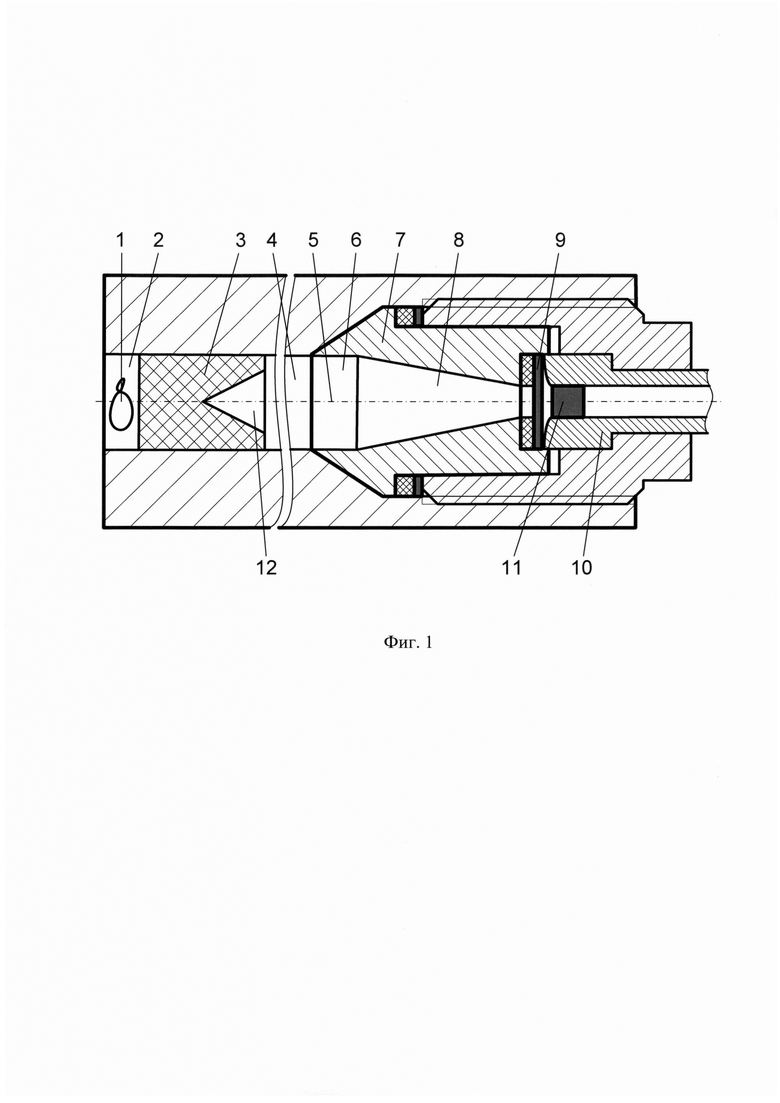

На фиг. 1 показан пример выполнения заявляемой ЛГУ, где:

1 - пороховой заряд;

2 - зарядная камера;

3 - поршень;

4 - камера сжатия;

5 - канал форкамеры;

6 - объем цилиндрической формы;

7 - форкамера;

8 - объем конической формы;

9 - мембрана;

10 - баллистический ствол;

11 - снаряд;

12 - открытая полость.

Поставленная задача изобретения решена в вариантах конструкции ЛГУ, охарактеризованных в Формуле изобретения. Согласно п. 1 Формулы, заявляется ЛГУ с каналом форкамеры, имеющим на входе объем в форме цилиндра, за которым следуют один и более объема с формой усеченного конуса. При наличии нескольких объемов с формой усеченного конуса, каждый последующий выполнен с увеличивающейся степенью конусности.

Предлагаемая ЛГУ работает следующим образом. При срабатывании порохового заряда 1, в зарядной камере 2 резко повышается давление пороховых газов, под действием которых поршень 3 разгоняется до определенной (высокой) скорости, сжимая легкий газ в камере сжатия 4 и канале форкамеры 5. Дальнейшее сжатие легкого газа осуществляется, кроме того, и в основном, за счет полученной поршнем кинетической энергии. В этот период происходит торможение поршня под действием упругости сжатого газа. Такой процесс длится вплоть до прохождения поршнем оставшейся части камеры сжатия и, по сути, ее продолжения - объема цилиндрической формы 6 канала форкамеры. Воспринимаемые форкамерой 7 нагрузки в этот период обусловлены, главным образом, давлением сжатого газа. В дальнейшем происходит внедрение деформируемого поршня в объем конической формы 8. Возникающие при этом значительные ударные механические нагрузки добавляются к уже действующим от давления сжатого газа. Суммарное их механическое действие на форкамеру в период от начала внедрения деформируемого поршня в объем конической формы вплоть до остановки поршня является максимальным. По достижении расчетного давления мембрана 9 вскрывается и легкий газ, устремляясь в баллистический ствол 10, начинает разгонять метаемый снаряд 11. Открытая полость 12 деформируемого поршня схлопывается, вытесняя находящийся в ней легкий газ и осуществляя дополнительный подгон метаемого снаряда.

В сравнении с прототипом предлагаемое решение позволяет, прежде всего, разгрузить наиболее критичную, в смысле обеспечения запаса прочности, входную часть форкамеры. При этом - действующие нагрузки перераспределяются с входной части детали на ее более прочную часть. Как отмечено выше, в предложенном варианте максимальные механические нагрузки действуют на форкамеру в период от начала внедрения деформируемого поршня в объем конической формы и до остановки поршня. В этом периоде торможения поршня необходимо равномерно, а точнее рационально распределить действующие на материал форкамеры механические нагрузки. Рациональное распределение, в данном случае, подразумевает такое распределение, при котором величина действующей нагрузки в каждой части детали находится в соответствии с обеспечиваемым в этой части детали запасом прочности. В процессе внедрения скорость поршня снижается, появляется возможность повышения действующего на него тормозящего усилия путем увеличения конусности каждого последующего объема канала форкамеры. Таким образом, заданная конфигурация канала определяет распределение действующей нагрузки по материалу конструкции форкамеры.

Согласно п. 2 Формулы, канал форкамеры выполнен в форме параболоида вращения с усеченной вершиной. Поршень начинает торможение сразу с началом внедрения в форкамеру. Входная часть канала, ввиду малой кривизны профиля по сравнению с прототипом, не создает большого тормозящего усилия, однако принимает участие в формировании общей картины распределения нагрузки по всей конструкции форкамеры.

Еще одним положительным свойством предлагаемой конфигурации канала форкамеры является повышение эффективности работы открытой полости поршня. Основное ее предназначение - это поддержание давления на высоком уровне за счет деформирования (схлопывания) в момент, когда скорость поршня уже невысока. Предлагаемая конфигурация канала форкамеры обеспечивает более интенсивное схлопывание открытой полости поршня на заключительном этапе его движения. Скорость поршня на этом этапе стремится к нулю, а его полость схлопывается более интенсивно ввиду увеличивающейся кривизны профиля канала форкамеры. Таким образом, при небольшом перемещении поршня осуществляется хороший прирост давления легкого газа.

Кроме того, на заключительном этапе движения поршня вскрывается мембрана, давление легкого газа при этом несколько уменьшается т.к. добавляется объем, между мембраной и снарядом. При этом механическое действие на форкамеру одного из факторов - сжатого газа снижается, а восполняется другим действующим фактором -тормозящимся поршнем. Такое восполнение осуществляется повышением тормозящего усилия на поршень за счет увеличения кривизны профиля канала форкамеры.

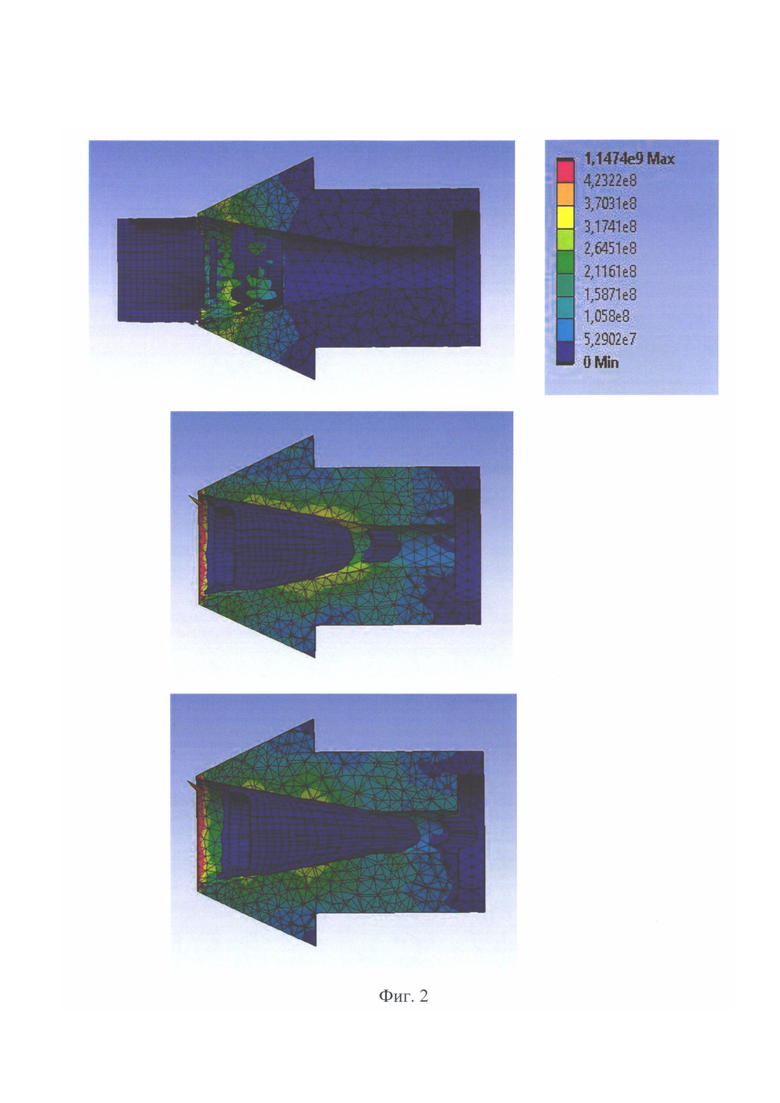

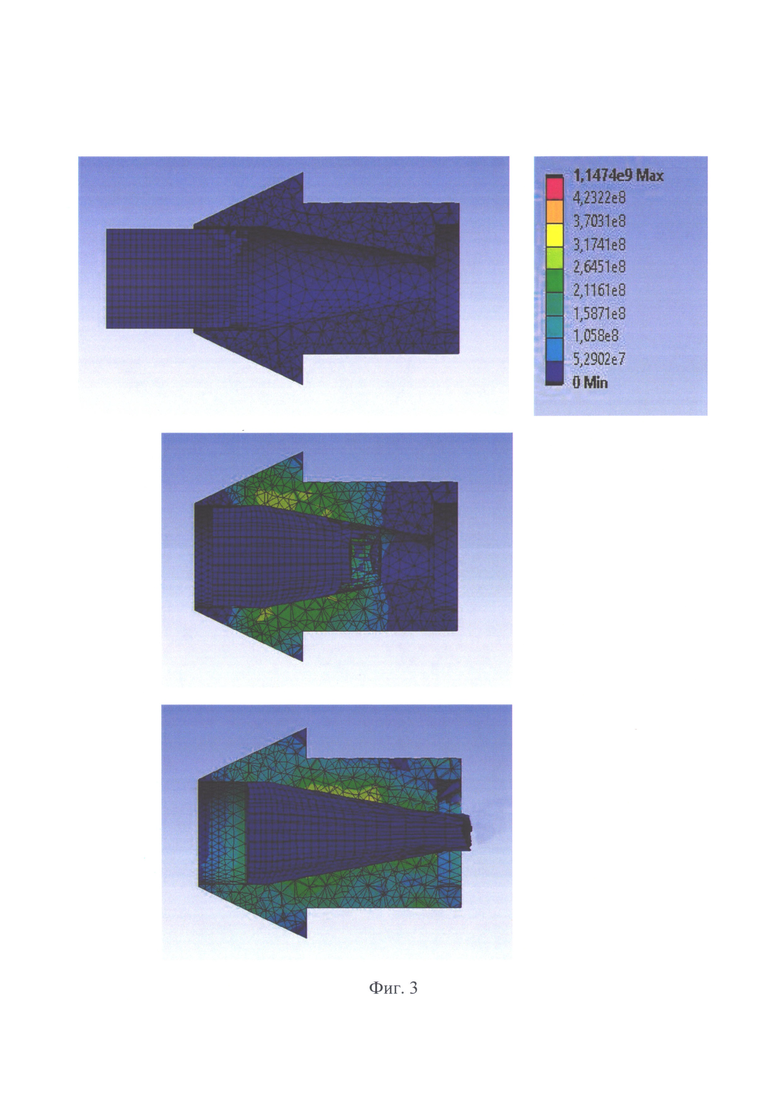

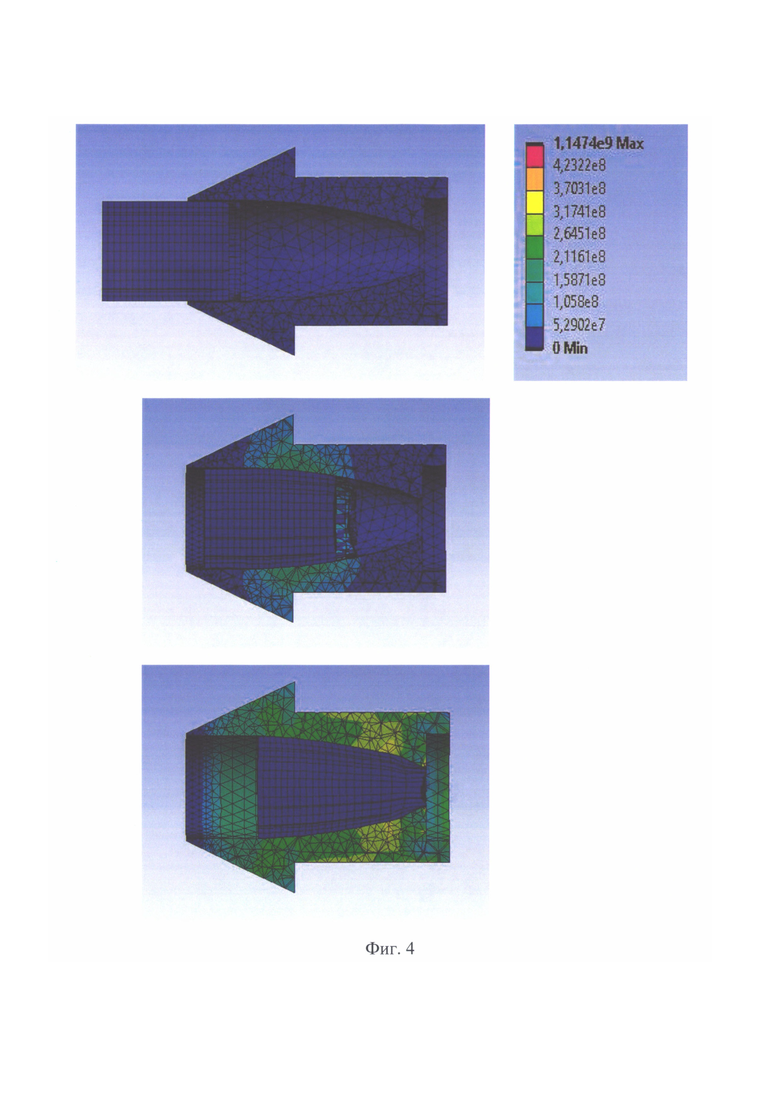

Для представления характера действующих нагрузок и распределения их по материалу конструкции форкамеры проведены исследования с использованием программы ANSYS. Исследования не преследовали цель определения действующих нагрузок для конкретно заданной ЛГУ. Важно было провести сравнительный анализ реакции форкамер с различной конфигурацией канала в идентичных условиях воздействия. Для проявления большего контраста результатов в исследованиях применен быстрый поршень без открытой полости. На фиг. 2÷4 представлены результаты такого моделирования. Из полученных динамических картин нагружения форкамер выбрано по три характерных момента. Первый соответствует началу внедрения поршня в канал форкамеры, второй - полному его вхождению в канал и третий - окончательному периоду движения поршня. Фиг. 2 отражает результаты исследования конструкции прототипа. Просматривается неравномерное распределение нагрузки и концентрация ее в менее прочной части детали - на входе в канал. На фиг. 3 представлены результаты моделирования с использованием варианта, соответствующего п. 1 Формулы. Наблюдается достаточно равномерное распределение нагрузки. Ее максимумы зафиксированы в зоне сопряжения двух объемов и по поверхности конуса. Результаты исследования форкамеры с каналом в форме усеченного параболоида вращения представлены на фиг. 4. Очевидно рациональное распределение нагрузки с некоторым смещением максимума в зону, соответствующую наибольшей прочности детали. Кроме того, как и в предыдущей рассматриваемой конструкции, наблюдается минимальный уровень нагрузки на входе в канал форкамеры, где прочность детали невысока.

Уместно отметить, что проведение подобных исследований с моделированием действующих нагрузок позволяет определить наиболее подходящую конфигурацию канала форкамеры для конкретно взятой ЛГУ с заданными характеристиками и условиями постановки эксперимента.

Сопоставительный анализ предлагаемого решения и прототипа показывает, что заявляемая ЛГУ отличается совокупностью новых конструктивных признаков. Конструкция форкамеры изменена с целью оптимизации распределения действующих механических нагрузок по материалу конструкции форкамеры, канал форкамеры выполнен:

а) в виде нескольких последовательных смежных объемов, первый из которых имеет форму цилиндра, а другие, один и более, форму усеченного конуса с увеличивающейся степенью конусности каждого последующего;

б) в форме параболоида вращения с усеченной вершиной.

Общими отличительными признаками предлагаемых вариантов изобретения от прототипа являются:

1. Входная часть канала форкамеры имеет форму, способствующую плавному внедрению поршня, т.е. минимизации действующих нагрузок в наименее прочной части детали.

2. Конфигурация канала форкамеры позволяет задавать закон изменения тормозящего усилия на поршень за счет меняющейся кривизны (конусности) профиля.

Предложенные варианты конфигурации канала обеспечивают более равномерное, чем у прототипа, распределение действующих механических нагрузок на материал форкамеры. Осуществляется это регулированием тормозящего поршень усилия в процессе его внедрения в форкамеру за счет заданной формы исполнения канала.

Представленные варианты устройства и соответствующие им идеи настолько связаны между собой, что образуют единый изобретательский замысел. Во-первых, оба они относятся к одному объекту - ЛГУ. Во-вторых, оба варианта имеют одинаковое назначение - оптимизация (рациональное распределение) действующих механических нагрузок по материалу конструкции форкамеры. В-третьих, оба варианта имеют один и тот же технический результат - повышение надежности ЛГУ. Это позволяет утверждать, что имеет место соблюдение единства изобретения.

Технико-экономический эффект предлагаемого устройства основан на повышении надежности путем улучшения ее свойства - безотказности.

Безотказность - свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или наработки [6]. Рациональное распределение действующих на конструкцию форкамеры нагрузок повышает вероятность безотказной работы предлагаемой ЛГУ. Входящая в состав баллистического стенда ЛГУ является довольно сложным устройством с длительным циклом подготовки и проведения эксперимента, а также последующего восстановления готовности к работе. Сокращение простоев ЛГУ, вызванных отказами при проведении экспериментов, - прямой путь к повышению производительности труда, достижению экономического эффекта.

Каждый из предлагаемых вариантов изобретения может без особых затрат и трудностей быть применен на практике при эксплуатации ЛГУ. При этом совершенствование установки определяется заменой форкамеры, которая, по сути, является расходным материалом. Форкамера не принадлежит к числу дорогостоящих деталей установки. Ее изготовление в любом из предложенных вариантов возможно с применением токарного станка с копировальным устройством или станка с числовым программным управлением. Замена форкамеры в ЛГУ не требует дополнительного времени, т.к. деталь, в любом случае, снимается и устанавливается при каждом перезаряжании установки.

В процессе практической отработки предложенного технического решения, на обычном токарно-винторезном станке (модель ОТ-5) изготовлена форкамера с конфигурацией канала согласно фиг. 1. Радиусный переход смежных объемов был получен автоматически за счет соответствующей заточки резца. Авторами подтверждена работоспособность предложенного технического решения, отмечено снижение интенсивности отказов при проведении экспериментальных работ с использованием ЛГУ.

Библиографический список

1. Баллистические установки и их применение в экспериментальных исследованиях / Златин Н.А. [и др.]. - М: Наука, 1974. - 334 с.

2. Экспериментальный баллистический комплекс / A.M. Бабин [и др.] // Вопросы оборонной техники. Серия 16: Технические средства противодействия терроризму. Вып. №3-4. - СПб.: 2013. - С. 120-122.

3. Пат.2251063 Российская Федерация, МПК F41F 1/00. Двухступенчатая легкогазовая установка / Христенко Ю.Ф.; заявитель и патентообладатель Науч.-исслед. ин-т прикладной математики и механики при Томском гос. ун-те. - №2001115626/02; заявл. 06.06.01; опубл. 27.04.05, Бюл. №12.

4. Пат. 2135928 Российская Федерация, МПК F41F 1/00. Легкогазовая пушка / Дерюгин Ю.Н. [и др.]; заявитель и патентообладатель Российский фед. ядерный центр -Всероссийский науч.-исслед. ин-т экспериментальной физики. - №98111575/02; заявл. 17.06.98; опубл. 27.08.99.

5. Пат. 2668481 Российская Федерация, МПК F41F 1/00. Легкогазовая установка / Гончаров П.С. [и др.]; заявитель и патентообладатель Военно-космическая академия им. А.Ф. Можайского. - №2016144595; заявл. 14.11.16; опубл. 01.10.18, Бюл. №28.

6. ГОСТ 27.002-89. Надежность в технике. Основные понятия. Термины и определения. - Введ. 1990-07-01. - М: Изд-во стандартов, 1990. - 24 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Легкогазовая установка | 2016 |

|

RU2668481C2 |

| ЛЕГКОГАЗОВАЯ ПУШКА | 1998 |

|

RU2135928C1 |

| ТРЕХСТУПЕНЧАТАЯ ЛЕГКОГАЗОВАЯ УСТАНОВКА | 2012 |

|

RU2490580C1 |

| ЛЕГКОГАЗОВАЯ ПУШКА | 1999 |

|

RU2168138C2 |

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ ПОРШНЯ ИЗ ЛЕГКОГАЗОВОЙ ПУШКИ | 1997 |

|

RU2141090C1 |

| НАГРУЖАЮЩАЯ УСТАНОВКА СТВОЛЬНОГО ТИПА | 2018 |

|

RU2676847C1 |

| ДВУХСТУПЕНЧАТАЯ ЛЕГКОГАЗОВАЯ УСТАНОВКА | 2001 |

|

RU2251063C2 |

| АРТИЛЛЕРИЙСКИЙ МАЛОКАЛИБЕРНЫЙ ПАТРОН | 2010 |

|

RU2422757C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВНУТРИБАЛЛИСТИЧЕСКИХ ПАРАМЕТРОВ РАЗГОНА МЕТАЕМЫХ ОБЪЕКТОВ В СТВОЛЬНЫХ МЕТАТЕЛЬНЫХ УСТАНОВКАХ | 2020 |

|

RU2731850C1 |

| СПОСОБ ВЫСОКОСКОРОСТНОГО МЕТАНИЯ ИЗ СТВОЛЬНОЙ ПОРОХОВОЙ БАЛЛИСТИЧЕСКОЙ УСТАНОВКИ | 2012 |

|

RU2502942C1 |

Легкогазовая установка (ЛГУ) содержит зарядную камеру с пороховым зарядом, камеру сжатия и форкамеру, баллистический ствол, поршень, мембрану. Камера сжатия и форкамера заполнены легким газом. Поршень отделяет зарядную камеру от камеры сжатия. Мембрана отделяет камеру сжатия и канал форкамеры от баллистического ствола. Канал форкамеры выполнен либо в виде нескольких последовательных смежных объемов, первый из которых имеет форму цилиндра, а другие, один и более, форму усеченного конуса с увеличивающейся степенью конусности каждого последующего, либо в форме параболоида вращения с усеченной вершиной. Технический результат - повышение надежности ЛГУ. 2 н.п. ф-лы, 4 ил.

1. Легкогазовая установка, содержащая зарядную камеру с пороховым зарядом, камеру сжатия и форкамеру, заполненные легким газом, баллистический ствол, поршень, отделяющий зарядную камеру от камеры сжатия, и мембрану, отделяющую камеру сжатия и канал форкамеры от баллистического ствола, отличающаяся тем, что канал форкамеры выполнен в виде нескольких последовательных смежных объемов, первый из которых имеет форму цилиндра, а другие, один и более, форму усеченного конуса с увеличивающейся степенью конусности каждого последующего.

2. Легкогазовая установка, содержащая зарядную камеру с пороховым зарядом, камеру сжатия и форкамеру, заполненные легким газом, баллистический ствол, поршень, отделяющий зарядную камеру от камеры сжатия, и мембрану, отделяющую камеру сжатия и канал форкамеры от баллистического ствола, отличающаяся тем, что канал форкамеры выполнен в форме параболоида вращения с усеченной вершиной.

| Легкогазовая установка | 2016 |

|

RU2668481C2 |

| Христенко Ю.Ф | |||

| и др | |||

| Новые легкогазовые пушки для высокоскоростного метания механических тел | |||

| Журнал инженерных и прикладных наук | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| ЛЕГКОГАЗОВАЯ ПУШКА | 1999 |

|

RU2168138C2 |

| CN 106679500 A, 17.05.2017 | |||

| US 8201486 В1, 19.06.2012 | |||

| ЛЕГКОГАЗОВАЯ ПУШКА | 1998 |

|

RU2135928C1 |

Авторы

Даты

2023-06-05—Публикация

2022-11-08—Подача