Изобретение относится к измерительной технике и может быть использовано для испытания пружин сжатия.

Известна машина для испытания пружин и рессор МИЛ-100-2, содержащая два основных механизма: механизм деформирования и механизм силоизмерителя, причем механизм деформирования включает в себя электродвигатель, червячный редуктор, нагружающий винт и подвижную каретку с верхней тарелью, установленную с возможностью перемещения по направляющим колоннам (Испытательная техника: Справочник. В 2-х кн. /Под ред. В.В. Клюева. - М: Машиностроение, 1982. - Кн. 2. 1982. - 560. С.124; URL:/ https://nd-gsi.ru/grsi/020xx/02302-68.pdf (дата опубл. 19.08.2018)). По известному решению, на подвижной тарели закреплен нониус, а на неподвижной тарели -отсчетная линейка. Известное решение предусматривает возможность ручного нагружения с помощью специального маховичка. Механизм силоизмерителя включает в себя неподвижную тарель, передаточный механизм рычажного типа, размещенный внутри корпуса, с выведенной ручкой настройки для установки нуля и циферблатный прибор с демпфером. Электрооборудование размещено в электрошкафу, который через штепсельные разъемы подключают к сети и к машине. На передней панели машины размещены кнопки «Пуск», «Стоп» и тумблер для переключения машины с одного вида работы на другой. На машине предусмотрено устройство для останова подвижной тарели при достижении заданном деформации испытуемой пружины. Упомянутое устройство состоит из упора настройки, маховичка, изменяющего положение упора, и компенсационной пружины, размешенной в каретке. Масса машины без электрошкафа составляет 200 кг, а габаритные размеры - 860x570x1130 мм.

К недостаткам известного решения относится наличие большого количества механических и электрических компонентов и связанные с этим значительные масса, размеры и вероятность отказов машины.

Известны машины для испытания пружин И1158М-1-01-1, включающие основание, в котором расположены системы электромеханического цифрового привода, микропроцессорного управления и измерения, и силовой рамы (URL:/ http://granat-e.m/il 158m.html (дата опубл. 13.09.2021)). По известному решению, силовая рама выполнена по одностоечной трехтраверсной одноредукторной схеме с применением винтовой передачи в качестве преобразователя движения. Привод машины приводится в движение серводвигателем с принудительным охлаждением и энкодерной обратной связью по скорости, управляемым цифровым частотным преобразователем. Управление осуществляется с использованием специальной компьютерной программы (URL:/ https://www.tochpribor-kb.m/pdf/%D0%98ri58%D0%9C-l-01-l.pdf (дата опубл. 10/08/2017)).

К недостаткам известного решения относится необходимость наличия высококвалифицированного персонала для настройки и использования оборудования.

Наиболее близким по совокупности существенных признаков - прототипом заявляемого изобретения - является устройство для испытания упругости пружин Бурдона, включающее основание, на котором размещены устройство для установки испытуемой пружины, нагружающее устройство и контрольное устройство, реагирующее на величину деформации технологической пружины сжатия, являющейся частью устройства (А.С.54354, опубл. 31.01.1939). По известному решению, основным элементом нагружающего устройства является винт, сжимающий через проставку технологическую пружины. Управляющий элемент нагружающего устройства выполнен в виде рукоятки с насаженной зубчаткой, которая, в свою очередь находится в зубчатом зацеплении с колесом, соединенном с винтом, сжимающим технологическую пружину. Винт установлен в неподвижно закрепленной гайке так, что вместе они образуют винтовую пару. Вращение рукоятки происходит вручную, через зубчатую пару передается на винт и преобразуется в линейную деформацию технологической пружины. Показывающая часть контрольного устройства в известном решении выполнена в виде индикатора часового типа.

К недостаткам известного решения относится нагружение испытуемой пружины в ручном режиме, когда требуется крутить рукоятку устройства. Кроме того, к недостаткам может быть отнесено использование в качестве показывающей части контрольного прибора индикатора часового типа: оператору, осуществляющему испытания пружин, необходимо каждый раз анализировать положение стрелки на шкале, мысленно сопоставляя результаты измерений с заданными значениями и делая вывод о соответствии или несоответствии продукции установленным требованиям. Все это повышает трудоемкость контрольной операции.

Технической задачей, на решение которой направлено предлагаемое изобретение, является повышение степени автоматизации устройства для испытания пружин сжатия.

Техническим результатом осуществления предлагаемого изобретения является

- сокращение продолжительности испытаний пружин,

- повышение точности испытаний,

- расширение возможности для выполнения испытаний людьми с ограниченными физическими возможностями (по зрению).

Поставленная техническая задача решается за счет совокупной реализации следующих мероприятий:

- использования величины деформации технологической пружины, как меры осевой силы испытуемой пружины,

- замены винта, который нужно вращать вручную и который является основной частью нагружающего устройства в техническом решении, принятом за прототип, элементом, имеющим электропривод и совершающим только возвратно-поступательное движение,

- замены рукоятки, как управляющего элемента нагружающего устройства, кнопками и тумблером,

- замены индикаторов часового типа контрольными сигнальными лампами,

- принятия решения о соответствии или несоответствии продукции, по результатам испытаний, в автоматическом режиме.

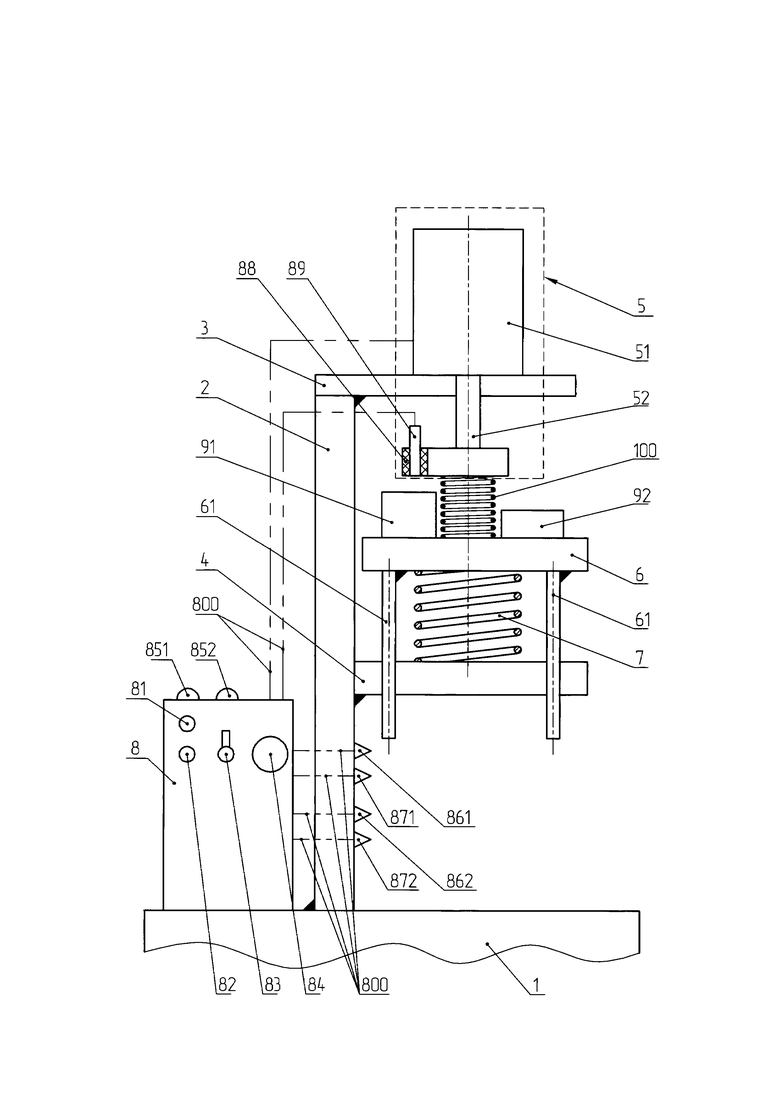

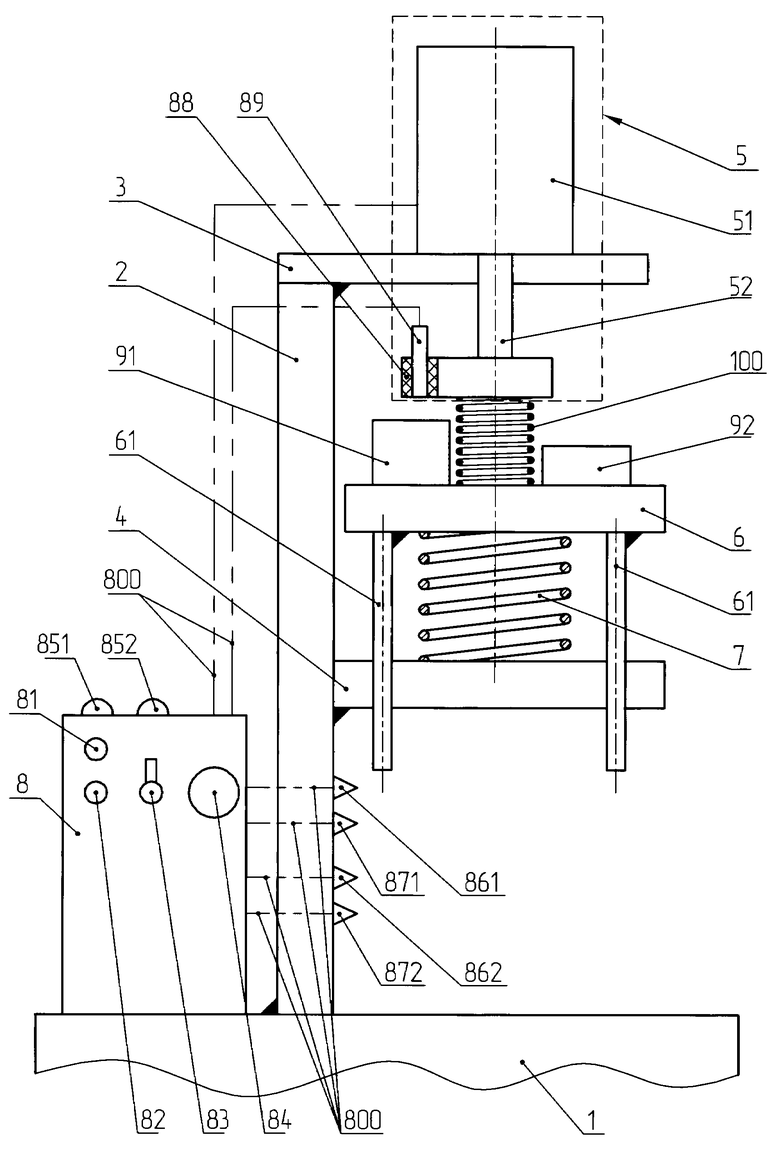

Предлагаемая в качестве настоящего изобретения конструкция устройства для испытания пружин сжатия поясняется чертежом, где позициями обозначены:

1 - основание,

2 - стойка,

3,4 - неподвижные опоры,

5 - нагружающее устройство,

51 - электропривод нагружающего устройства,

52 - пуансон нагружающего устройства,

6 - траверса,

61 - направляющие колонки,

7 - технологическая пружина сжатия,

8 - система управления, 800 - жгуты,

81 - кнопка движения пуансона вверх,

82 - кнопка движения пуансона вниз,

83 - тумблер нагружения при предварительной деформации испытуемой пружины (далее условно - тумблер предварительного нагружения),

84 - кнопка останова,

851 - контрольная сигнальная лампа зеленого цвета,

852 - контрольная сигнальная лампа красного цвета,

861, 871 - датчики положений нижнего торца направляющей колонки 61, соответствующих минимальному и максимальному допускаемым значениям осевой силы испытуемой пружины 100 при ее предварительной деформации,

862, 872 - датчики положений нижнего торца направляющей колонки 61, соответствующих минимальному и максимальному допускаемым значениям осевой силы испытуемой пружины 100 при ее рабочей деформации,

88 - изолятор,

89 - контакт,

91 - упор, высота которого соответствует высоте испытуемой пружины при ее предварительной деформации,

92 - упор, высота которого соответствует высоте испытуемой пружины при ее рабочей деформации,

100 - испытуемая пружина сжатия (далее - пружина).

Стойка 2 закреплена на основании 1.

На стойке 2 закреплены неподвижные опоры 3 и 4.

На неподвижной опоре 3 установлено нагружающее устройство 5, включающее электропривод 51 и связанный с ним пуансон 52.

Предпочтительным является использование в качестве электропривода 51 серводвигателя.

Между неподвижными опорами 3 и 4 на стойке 2 установлено с возможностью возвратно-поступательного перемещения вдоль стойки 2 устройство для установки испытуемой пружины, выполненное в виде траверсы 6. К траверсе 6 жестко прикреплены направляющие колонки 61, входящие при всех положениях траверсы 6 в отверстия, выполненные в неподвижной опоре 4.

Между нижней плоскостью траверсы 6 и верхней плоскостью неподвижной опоры 4 установлена технологическая пружина 7. Технологическая пружина 7 должна иметь минимально возможную, из условия длительной прочности, жесткость. Характеристика технологической пружины сжатия 7 заранее известна и, при необходимости, может быть проверена перед выполнением испытаний пружины 100.

На фиг. 1 в качестве примера, не исключающего другие варианты размещения, показана система управления 8, установленная на основание 1.

Система управления 8 включает кнопку 81 движения пуансона 52 вверх, кнопку 82 движения пуансона 52 вниз, тумблер 83 предварительного нагружения, кнопку 84 останова. В зоне видимости оператора на системе управления 8 расположены контрольные сигнальные лампы: 851 - зеленого цвета и 852 - красного цвета. На фиг. 1, в качестве примера, не исключающего другие варианты размещения, показано размещение контрольных сигнальных ламп 851 и 852 в верхней части системы управления 8. Электропривод 51 нагружающего устройства 5, датчики 861, 862, 871, 872, контакт 89 связаны с системой управления 8 жгутами 800.

На стойке 2 установлено контрольное устройство, реагирующее на величину деформации технологической пружины сжатия и выполненное в виде датчиков 861, 862, 871 и 872. Упомянутые датчики представляют собой датчики положения, реагирующие на положение нижнего торца направляющих колонок 61. Расстояние между датчиками 861 и 871, а также 871 и 872 пропорционально полям допусков на осевые силы пружины 100 при ее предварительной и рабочей деформации, соответственно.

Тумблер 83 имеет два положения: в первом от обеспечивает электрическое соединение между датчиками 861 и 871 с системой управления, во втором положении -разрывает электрическое соединение между датчиками 861 и 871 с системой управления 8. В исходном положении («по умолчанию») тумблер 89 находится в положении, обеспечивающем электрический контакт между датчиками 861, 871 и системой управления 8.

На пуансоне 52 установлен контакт 89, отделенный от материала пуансона 52 изолятором 88. Нижний торец контакта 89 расположен на уровне нижнего торца пуансона 52.

Упоры 91, 92 являются сменными и устанавливаются при испытаниях пружины 100 поочередно.

Предпочтительным является использование в качестве упоров 91 и 92 стандартных концевых мер длины.

Предлагаемое в качестве настоящего изобретения устройство для испытания пружин сжатия работает следующим образом.

Пружину 100 устанавливают торцом на траверсу 6.

Под действием собственной массы и массы установленной пружины траверса 6 деформирует технологическую пружину 7. При этом направляющие колонки 61 выступают из траверсы на определенное расстояние. Это положение нижних торцов направляющих колонок 61 соответствует свободной высоте испытуемой пружины 100.

Осуществление изобретения при испытании пружин по параметру «осевая сила пружины при предварительной деформации».

Рядом с испытуемой пружиной 100 под пуансон 52 подставляют упор 91, соответствующий высоте пружины 100 при ее предварительной деформации. Упор 91 должен быть расположен так, чтобы при опускании пуансона 52 происходило касание упора 91 и торцом пуансона 52, и торцом контакта 89.

Нажатием кнопки 82 включают движение пуансона 52 вниз.

Пуансон 52 под действием электропривода 51 опускается до упора 91, деформируя пружину 100.

Одновременно опускается траверса 6 и деформируется технологическая пружина 7.

При касании торцом датчика 89 упора происходит замыкание электрической цепи, система управления 8 выключает подачу питания на электропривод 51.

Величина опускания траверсы 6 (деформации технологической пружины 7) пропорциональна осевой силе пружины 100.

Система управления 8 получает сигналы от датчиков 861, 871.

Если нижний торец направляющей колонки 61 проходит мимо датчика 861 и не проходит мимо датчика 871, величина осевой силы пружины 100 находится в поле допуска

Если сигнал от датчика 861 получен, а от датчика 871 не получен, система управления делает вывод о соответствии испытуемой пружины по параметру «осевая сила пружины при предварительной деформации» и подает питание на контрольную сигнальную лампу 851, которая загорается зеленым светом. Оператор понимает, что пружина 100 по данному параметру годная.

Если система управления 8 не получила сигнал от датчика 861, осевая сила пружины 100 при предварительной деформации меньше минимального допускаемого значения, и пружина является несоответствующей заданным требованиям. По сигналу системы управления 8 загорается контрольная сигнальная лампа 85 (красная), оператор понимает, что продукция - несоответствующая, и переносит пружину 100 в тару для несоответствующей продукции.

Если система управления 8 получает сигналы и от датчика 861, и от датчика 871, осевая сила пружины 100 при предварительной деформации больше максимального допускаемого значения, и пружина является несоответствующей заданным требованиям. По сигналу системы управления 8 загорается контрольная сигнальная лампа 85 (красная), оператор понимает, что продукция - несоответствующая, нажимает кнопку 81 движения пуансона 52 вверх и, после освобождения пружины 100 от нагрузки, переносит пружину 100 в тару для несоответствующей продукции.

Осуществление изобретения при испытании пружин по параметру «осевая сила пружины при рабочей деформации».

Оператор переключает тумблер 89 в положении, в котором электрическая цепь между датчиками 861, 871 и системой управления 8 разорвана: датчики 861, 871 отключены от системы управления 8.

Рядом с испытуемой пружиной 100 под пуансон 52 подставляют упор 92, соответствующий высоте пружины 100 при ее предварительной деформации. Упор 92 должен быть расположен так, чтобы при опускании пуансона 52 происходило касание упора 91 и торцом пуансона 52, и торцом контакта 89.

Нажатием кнопки 82 включают движение пуансона 52 вниз.

Пуансон 52 под действием электропривода 51 опускается до упора 92, деформируя пружину 100.

Одновременно опускается траверса 6 и деформируется технологическая пружина 7.

При касании торцом датчика 89 упора происходит замыкание электрической цепи, система управления 8 выключает подачу питания на электропривод 51.

Величина опускания траверсы 6 (деформации технологической пружины 7) пропорциональна осевой силе пружины 100.

Система управления 8 получает сигналы от датчиков 862, 872.

Если нижний торец направляющей колонки 61 проходит мимо датчика 862 и не проходит мимо датчика 872, величина осевой силы пружины 100 находится в поле допуска

Если сигнал от датчика 862 получен, а от датчика 872 не получен, система управления делает вывод о соответствии испытуемой пружины по параметру «осевая сила пружины при рабочей деформации» и подает питание на контрольную сигнальную лампу 851, которая загорается зеленым светом. Оператор понимает, что пружина 100 по данному параметру годная.

Если система управления 8 не получила сигнал от датчика 861, осевая сила пружины 100 при рабочей деформации меньше минимального допускаемого значения, и пружина является несоответствующей заданным требованиям. По сигналу системы управления 8 загорается контрольная сигнальная лампа 85 (красная), оператор понимает, что продукция - несоответствующая, и переносит пружину 100 в тару для несоответствующей продукции.

Если система управления 8 получает сигналы и от датчика 862, и от датчика 872, осевая сила пружины 100 при рабочей деформации больше максимального допускаемого значения, и пружина является несоответствующей заданным требованиям. По сигналу системы управления 8 загорается контрольная сигнальная лампа 85 (красная), оператор понимает, что продукция - несоответствующая, нажимает кнопку 81 движения пуансона 52 вверх и, после освобождения пружины 100 от нагрузки, переносит пружину 100 в тару для несоответствующей продукции.

Использование нагружающего устройства 5 с электроприводом 51 облегчает работу оператора, от которого требуется только нажимать нужные кнопки 851 и 852 и, при необходимости, переключать тумблер 89 системы управления 8.

Использование контрольных сигнальных ламп красного и зеленого цвета вместо показывающих приборов не только упрощает работу оператора, делая интуитивно понятной оценку соответствия продукции заданным требованиям, но и позволяет сделать эту работу доступной для людей с ограниченными возможностями, по зрению. Оператору не требуется разглядывать показания приборов, ему достаточно видеть цвет загоревшейся контрольной сигнальной лампы.

Предлагаемое в качестве настоящего изобретения устройство для испытания пружин сжатия готовится к внедрению на Алтайском заводе прецизионных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Испытательный стенд для стартера двигателя внутреннего сгорания | 1979 |

|

SU855419A1 |

| Стенд для испытания механизмов возвратно-поступательного действия | 2021 |

|

RU2791459C2 |

| Устройство для подсчета количества металлических включений в конденсаторной бумаге | 1961 |

|

SU147619A1 |

| Устройство для испытания исполнительных механизмов протезов с электроприводами | 1976 |

|

SU598607A1 |

| НАСОС С УМЕНЬШЕННОЙ ВИБРАЦИЕЙ | 2011 |

|

RU2560323C2 |

| ПРИБОР ДЛЯ ИСПЫТАНИЯ ТКАНЕЙ НА СДВИГ | 1973 |

|

SU382954A1 |

| СТЕНД ПРОВЕРКИ ИЗДЕЛИЙ НА ГЕРМЕТИЧНОСТЬ | 2022 |

|

RU2794414C1 |

| ПУЛЬТ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ | 1965 |

|

SU171629A1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ПОРШНЕВЫХ КОЛЕЦ | 1966 |

|

SU222705A1 |

| Способ статического испытания нагружением стенового кольца смотрового колодца | 2023 |

|

RU2820494C1 |

Изобретение относится к измерительной технике и может быть использовано для испытания пружин сжатия. Устройство включает основание с размещенными на нем устройством для установки испытуемой пружины, нагружающим устройством и контрольным устройством. Устройство выполнено в виде траверсы с направляющими колонками, установленной между неподвижными опорами так, что направляющие колонки входят в отверстия в неподвижной опоре, расположенной ниже траверсы. Нагружающее устройство включает электропривод и связанный с ним пуансон. Контрольное устройство реагирует на величину деформации технологической пружины сжатия и выполнено в виде двух пар датчиков положения нижнего торца направляющих колонок. Расстояние между датчиками каждой пары пропорционально полям допусков на осевые силы испытуемой пружины при ее предварительной и рабочей деформации. Дополнительно содержит упоры, соответствующие высоте испытуемой пружины при заданной деформации, систему управления и жгуты, причем система управления включает кнопки движения пуансона вверх, вниз, останова, тумблер предварительного нагружения, контакт, закрепленный на пуансоне, а также контрольные сигнальные лампы зеленого и красного цветов. В качестве электропривода нагружающего устройства может быть использован серводвигатель. В качестве упоров могут быть использованы стандартные концевые меры длины. Технический результат заключается в сокращении продолжительности испытаний пружин, повышении точности испытаний, расширении возможностей для выполнения испытаний людьми с ограниченными физическими возможностями по зрению. 2 з.п. ф-лы, 1 ил.

1. Устройство для испытания пружин сжатия, включающее основание, на котором размещены устройство для установки испытуемой пружины, нагружающее устройство и контрольное устройство, реагирующее на величину деформации технологической пружины сжатия, отличающееся тем, что

- устройство для установки испытуемой пружины выполнено в виде траверсы с жестко закрепленными направляющими колонками, установленной между неподвижными опорами так, что направляющие колонки входят в отверстия в неподвижной опоре, расположенной ниже траверсы,

- нагружающее устройство включает электропривод и связанный с ним пуансон,

- контрольное устройство, реагирующее на величину деформации технологической пружины сжатия, выполнено в виде двух пар датчиков положения нижнего торца направляющих колонок, причем расстояние между датчиками каждой пары пропорционально полям допусков на осевые силы испытуемой пружины при ее предварительной и рабочей деформации,

- дополнительно содержит упоры, соответствующие высоте испытуемой пружины при заданной деформации, систему управления и жгуты, причем система управления включает кнопки движения пуансона вверх, вниз, останова, тумблер предварительного нагружения, контакт, закрепленный на пуансоне, а также контрольные сигнальные лампы зеленого и красного цветов.

2. Устройство по п. 1, отличающееся тем, что в качестве электропривода нагружающего устройства используется серводвигатель.

3. Устройство по предшествующим пунктам, отличающееся тем, что в качестве упоров используются стандартные концевые меры длины.

| Устройство для испытания упругости пружин Бурдона | 1938 |

|

SU54354A1 |

| Приспособление ко второй очистке комбайна Сталинец-6 | 1949 |

|

SU86308A1 |

| 0 |

|

SU161137A1 | |

| РАСПЫЛИТЕЛЬ ФОРСУНКИ ДИЗЕЛЯ | 1994 |

|

RU2076234C1 |

| Испытательная техника: Справочник | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| / Под ред | |||

| В.В | |||

| Клюева | |||

| - М.: Машиностроение, 1982 | |||

| - Кн | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| СКЛАДНАЯ НИВЕЛЛИРОВОЧНАЯ РЕЙКА | 1923 |

|

SU560A1 |

Авторы

Даты

2023-06-07—Публикация

2022-12-22—Подача