ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

[0001] В данной заявке заявлен приоритет согласно 35 U.S.C §120 временной заявки на Патент США № 62/769,758 от 20 ноября 2018 г., содержание которой является основой данной заявки и полностью включено в настоящую работу путем ссылки.

ОБЛАСТЬ ТЕХНИКИ

[0002] Настоящее раскрытие, в целом, относится к стеклянным изделиям, имеющим покрытия, стойкие к повреждениям, а точнее, к стойким к повреждениям покрытиям, наносимым посредством Atomic Layer Deposition (ALD) («осаждением атомных слоев») на стеклянные изделия, такие как лекарственные упаковки.

УРОВЕНЬ ТЕХНИКИ

[0003] Традиционно, стекло использовали в качестве предпочтительного материала для многих применений, включая упаковки для пищи и питья, лекарственные упаковки, кухонную и лабораторную стеклотару, а также окна или другие архитектурные особенности, из-за его герметичности, оптической прозрачности и исключительной химической долговечности, по сравнению с другими материалами.

[0004] Однако, использование стекла для многих применений ограничено механическими характеристиками стекла. В частности, это касается разбивания стекла, особенно при упаковывании пищи, питья и лекарств. Разбивание может дорого обойтись в индустрии упаковки пищи, питья и лекарств, поскольку, например, разламывание на линии наполнения может потребовать того, чтобы соседние, не разбитые контейнеры были отбракованы как контейнеры, которые могут содержать фрагменты из разбитого контейнера. Разбивание также может потребовать того, чтобы линия наполнения была замедлена или остановлена, со снижением выхода продукции. Кроме того, не катастрофическое разламывание (т.е., когда стекло растрескивается, но не разбивается) может вызвать утрату стерильности содержимого стеклянных упаковок или контейнера, что, в свою очередь, может привести к дорогостоящей замене продукта.

[0005] Одной коренной причиной разламывания стекла является внедрение в поверхность стекла дефектов при обработке стекла и/или в ходе последующего наполнения. Это особенно актуально после воздействия повышенных температур и других условий, таких как условия, воздействующие в ходе этапов упаковывания и предварительного упаковывания, используемых при упаковывании лекарственных средств, таких как, например, депирогенизация, автоклавирование, и т.п. Воздействие таких повышенных температур приводит к ситуации, когда стекло становится более подверженным воздействию дефектов, вызванных механическими повреждениями, такими как истирание, удары, и т.п. Эти дефекты могут внедряться в поверхность стекла из различных источников, включая контакт между соседними деталями стеклотары и контакт между стеклом и оборудованием, таким как оборудование для переноса и/или наполнения. Независимо от источника, присутствие этих дефектов может, в конечном счете, привести к разбиванию стекла.

[0006] Ионообменная обработка представляет собой процесс, используемый для упрочнения стеклянных изделий. Ионный обмен обеспечивает сжатие (т.е., напряжение при сжатии) поверхности стеклянного изделия, за счет химической замены меньших ионов в стеклянном изделии большими ионами из ванны расплавленной соли. Сжатие на поверхности стеклянного изделия повышает порог механического напряжения для распространения трещин; с повышением, таким образом, общей прочности стеклянного изделия. Также, добавление покрытия к поверхностям стеклянных изделий может повысить стойкость к повреждениям и придать стеклянным изделиям повышенную прочность и долговечность. Однако, некоторые из тех же условий, которые могут сделать стеклянные изделия более восприимчивыми к повреждению или трещинам, также могут ухудшить качество определенных материалов покрытия и снизить, или даже ликвидировать способность таких материалов покрытия защищать стеклянное изделие от таких механических повреждений, как истирание, удары, и т.п.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0007] Согласно вариантам воплощения настоящего раскрытия обеспечено стеклянное изделие с покрытием. Стеклянное изделие с покрытием включает в себя стеклянный корпус, имеющий первую поверхность и вторую поверхность, противоположную первой поверхности, причем первая поверхность является внешней поверхностью стеклянного корпуса. Стеклянное изделие с покрытием дополнительно включает в себя покрытие, стойкое к повреждению, образованное путем осаждения атомного слоя, причем покрытие, стойкое к повреждению, расположено, по меньшей мере, на части первой поверхности стеклянного корпуса.

[0008] Согласно вариантам воплощения настоящего раскрытия обеспечен способ формирования стеклянного контейнера с покрытием, имеющего покрытие, стойкое к повреждению. Способ включает в себя нанесение покрытия, стойкого к повреждению, на стеклянный контейнер путем осаждения атомного слоя, причем нанесение покрытия, стойкого к повреждению, включает в себя воздействие на стеклянный контейнер соединением-предшественником металла и, по меньшей мере, одним из соединений-предшественников воды и амина.

[0009] Дополнительные признаки и преимущества будут изложены в подробном описании, которое следует, и отчасти будет легко понято специалистами в данной области техники из данного описания, или распознано при реализации вариантов воплощения, описанных в настоящей работе, включая подробное описание, которое следует ниже, формулу изобретения, а также прилагаемые чертежи.

[0010] Следует понимать, что как вышеупомянутое общее описание, так и следующее подробное описание приведены лишь в качестве примера, и предназначены для обеспечения обзора или рамки для понимания природы и характера формулы изобретения. Сопровождающие чертежи приложены для обеспечения большего понимания, включены в настоящее описание и составляют его часть. Чертежи иллюстрируют один или более вариантов воплощения, и наряду с описанием служат для разъяснения принципов и функционирования различных вариантов воплощения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0011] Раскрытие будет понято более четко из следующего описания и из прилагаемых Фигур, приведенных исключительно в качестве не ограничивающего примера, на которых:

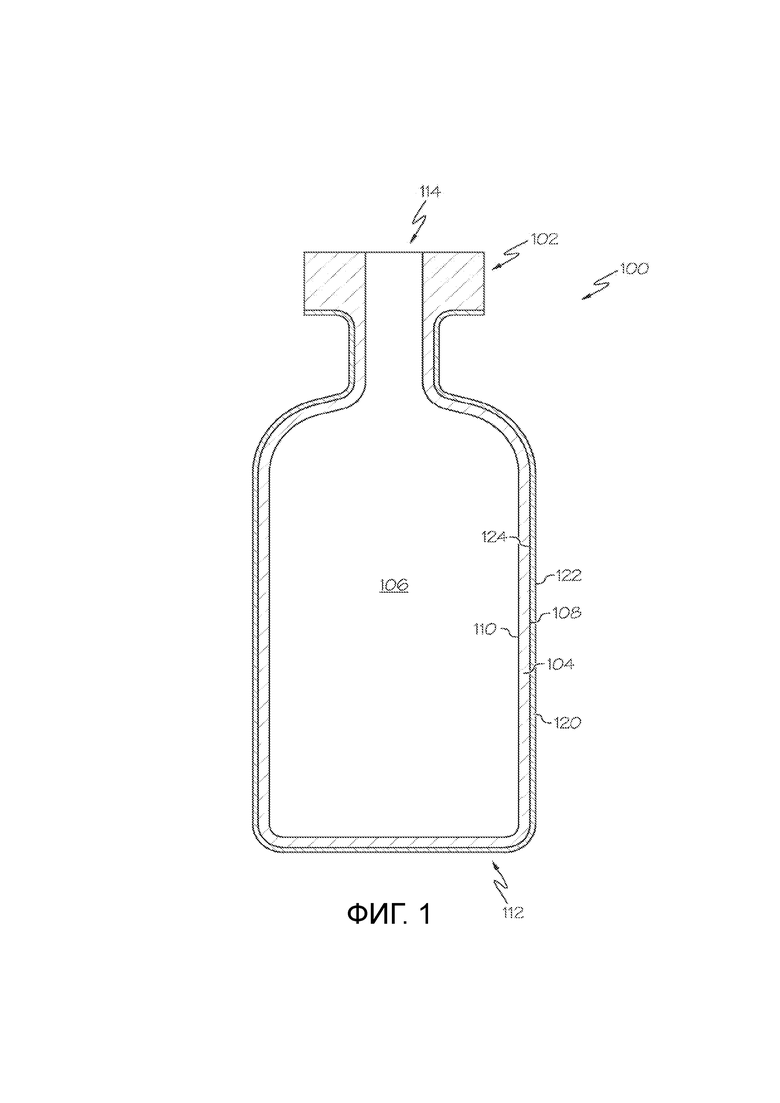

[0012] ФИГ. 1 схематически отображает разрез стеклянного контейнера с покрытием с низким коэффициентом трения согласно вариантам воплощения настоящего раскрытия; и

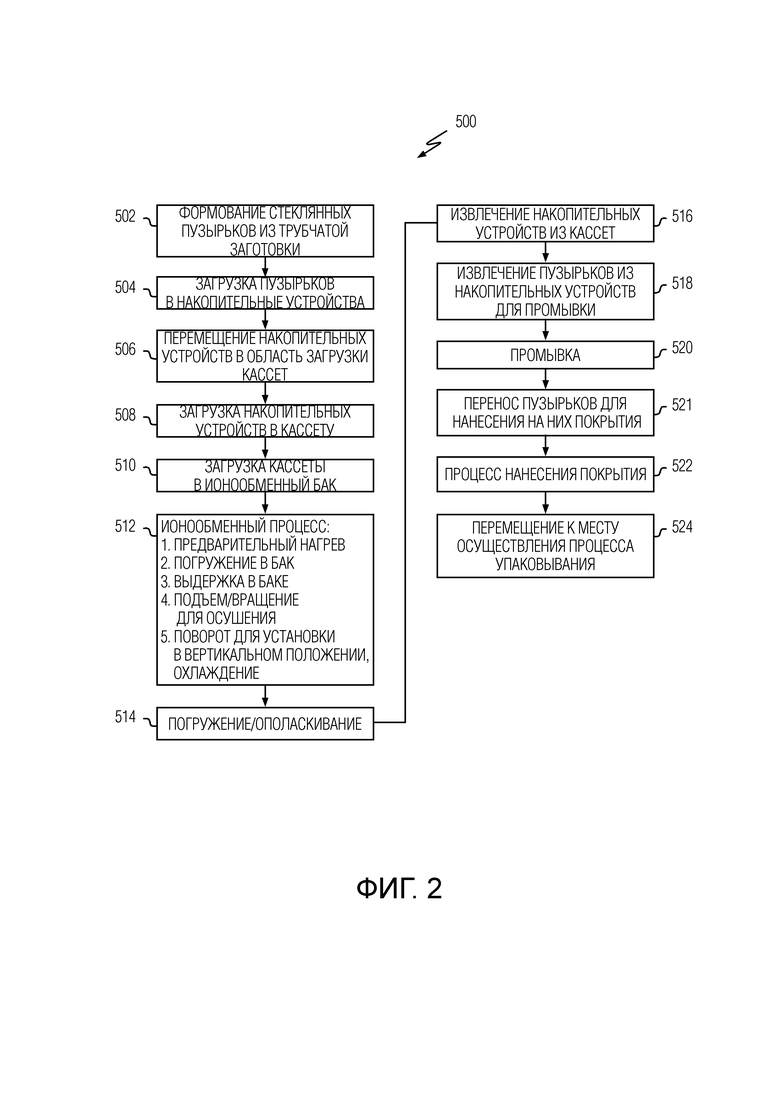

[0013] ФИГ. 2 представляет собой схему последовательности операций способа для формирования стеклянного контейнера с покрытием с низким коэффициентом трения согласно вариантам воплощения настоящего раскрытия;

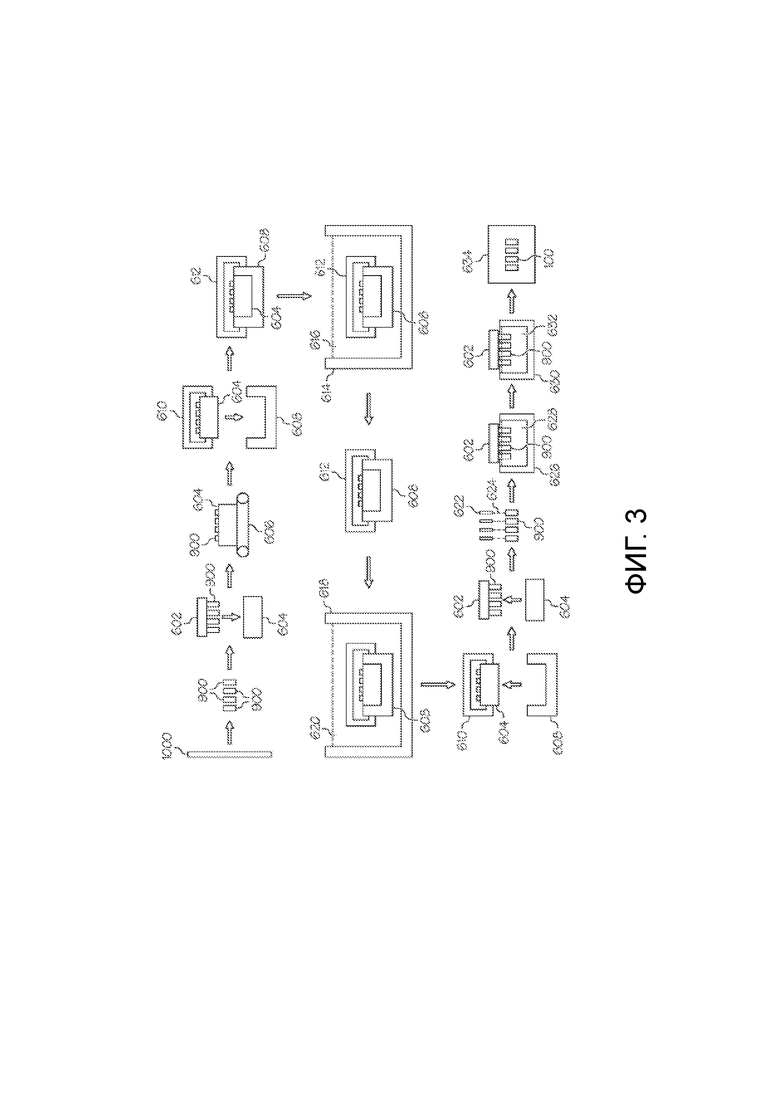

[0014] ФИГ. 3 схематически отображает этапы схемы последовательности операций по ФИГ. 2 согласно вариантам воплощения настоящего раскрытия;

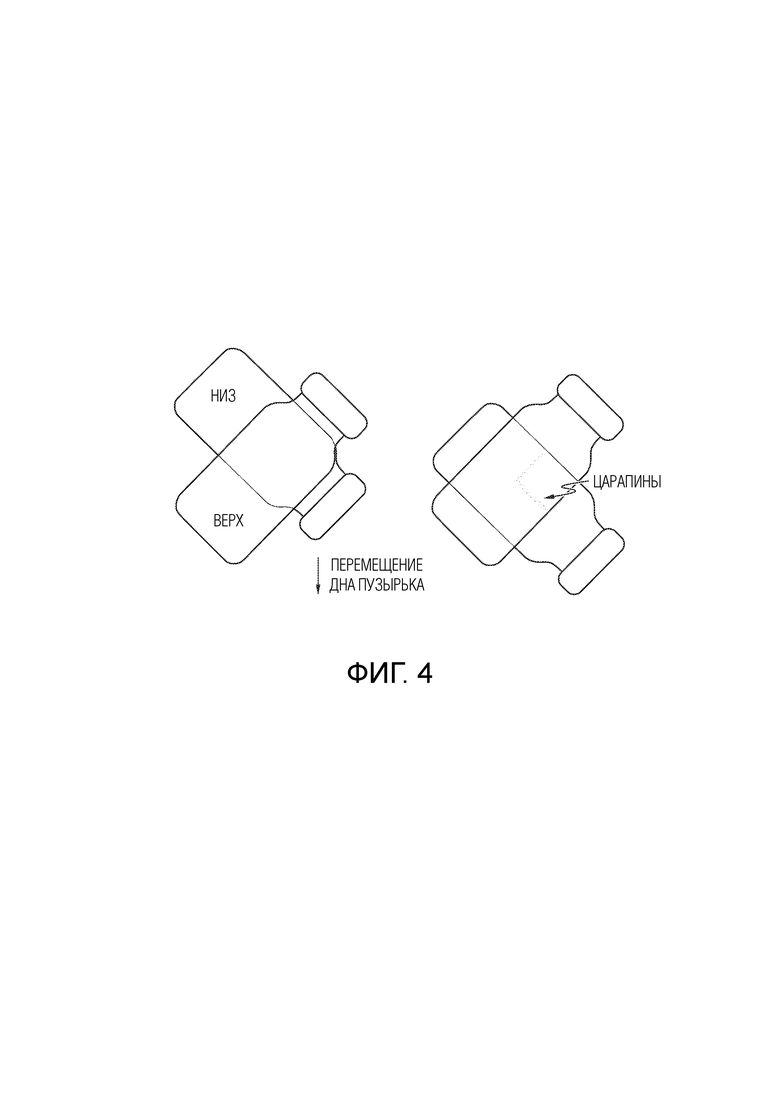

[0015] ФИГ. 4 представляет собой схематическое отображение определения твердости царапаньем пузырька согласно вариантам воплощения настоящего раскрытия; и

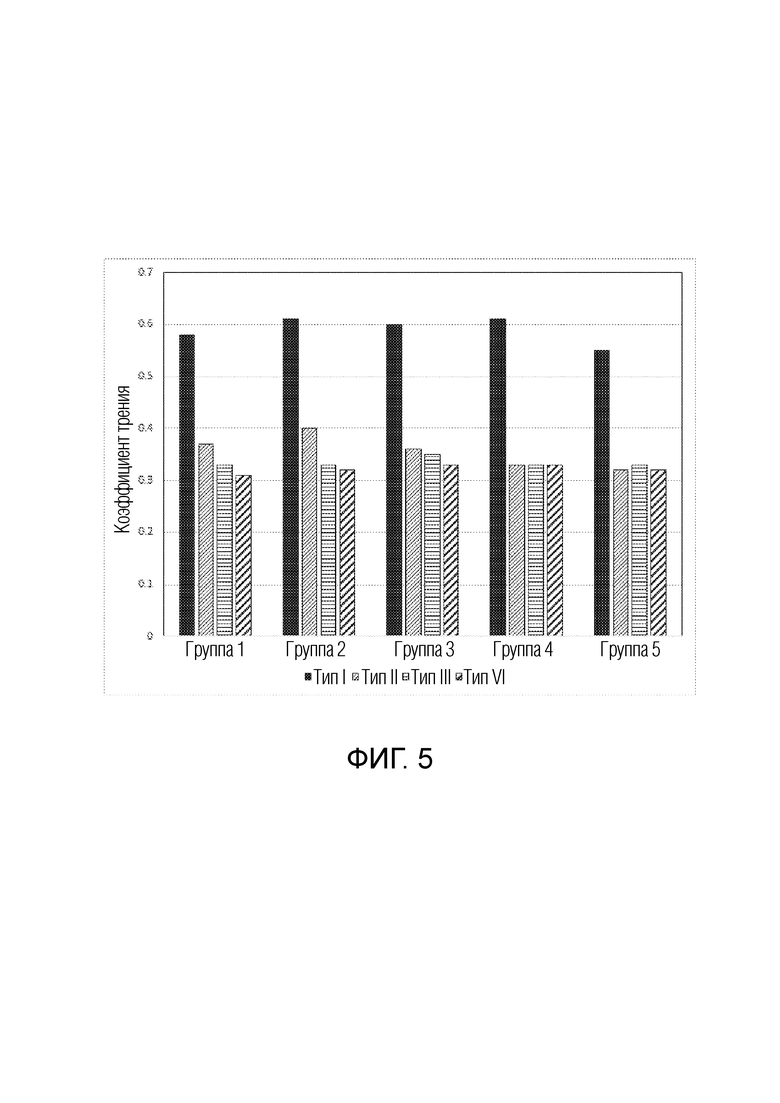

[0016] ФИГ. 5 графически отображает средний измеренный коэффициент трения для не покрытых изделий и контейнеров согласно вариантам воплощения настоящего раскрытия.

ПОДРОБНОЕ ОПИСАНИЕ

[0017] Далее будет сделана ссылка на настоящий вариант (варианты) воплощения, пример (примеры) которого (которых) проиллюстрирован (проиллюстрированы) на прилагаемых чертежах. Насколько это возможно, одинаковые номера ссылок на протяжении всех чертежей будут использованы для обозначения одинаковых или сходных деталей.

[0018] Формы единственного числа включают в себя множественные объекты, пока из контекста не будет четко следовать иное. Конечные точки всех диапазонов, обозначающих одну и ту же характеристику, комбинируются независимо друг от друга и включают в себя упомянутые конечные точки. Все ссылки включены в настоящую работу посредством ссылки.

[0019] В целях настоящей работы, слова «иметь», «имеющий», «включать в себя», «включающий в себя», «содержать», «содержащий» и т.п используются в их не исчерпывающем смысле, и как правило, означают «включающий в себя, но не ограниченный».

[0020] Все научные и технические термины, используемые в настоящей работе, имеют значения, обычно используемые в работах согласно уровню техники, если не указанно иное. Определения, представленные в настоящей работе, предназначены для облегчения понимания определенных терминов, часто используемых в настоящей работе, и, как подразумевается, ограничивают объем настоящего раскрытия.

[0021] Настоящее раскрытие описано ниже сначала в целом, а затем подробно, исходя из нескольких примерных вариантов воплощения. Не все признаки, показанные в сочетании друг с другом в отдельных примерных вариантах воплощения, должны быть реализованы. В частности, отдельные признаки также могут быть опущены или скомбинированы каким-либо другим способом с другими признаками, показанными для того же примерного варианта воплощения, или еще для других примерных вариантов воплощения.

[0022] Варианты воплощения настоящего раскрытия относятся к покрытиям, стойким к повреждению, стеклянным изделия с покрытием, стойким к повреждению, и к способам его получения, примеры которых схематически отображены на Фигурах. Такие стеклянные изделия с покрытием могут представлять собой стеклянные контейнеры, пригодные для использования в различных упаковочных применениях, включающих в себя, без ограничений, фармацевтические упаковки. Эти фармацевтические упаковки могут содержать или не содержать фармацевтический состав. Тогда как варианты воплощения покрытий, стойких к повреждению, описанных в настоящей работе, применяются для внешней поверхности стеклянного контейнера, следует понимать, что покрытия, стойкие к повреждению, описанные в настоящей работе, могут быть использованы в качестве покрытия на самых различных материалах, включая стеклянные материалы, и на подложках, отличных от контейнеров, включающих в себя, без ограничений, стеклянные панели дисплеев, и т.п.

[0023] Как правило, покрытие, стойкое к повреждению, как описано в настоящей работе, может быть нанесено на поверхность стеклянного изделия, такого как контейнер, который можно использовать в качестве фармацевтической упаковки. Покрытие, стойкое к повреждению, может придать выгодные свойства стеклянному изделию с покрытием, такие как сниженный коэффициент трения и повышенная стойкость к повреждению. Сниженный коэффициент трения может придать повышенную прочность и долговечность стеклянному изделию за счет ослабления фрикционных повреждений стекла. Кроме того, покрытие, стойкое к повреждению, может поддерживать вышеупомянутые характеристики повышенной прочности и долговечности, после воздействия повышенных температур и других условий, таких как те, которые возникают ходе этапов упаковывания и предварительного упаковывания, используемых при упаковке лекарств, таких как, например, депирогенизация, автоклавироваие, и т.п.

[0024] Покрытия, стойкие к повреждению, как описано в настоящей работе, наносят на поверхность стеклянного изделия путем осаждения атомного слоя (atomic layer deposition, ALD). ALD, включающего в себя, как термические, так и плазменные процессы, предусматривает осаждение покрытий в виде плотных тонких пленок и плотных сверхтонких пленок. ALD представляет собой самоограничивающуюся послойную технологию тонкопленочного осаждения, состоящего из последовательных этапов адсорбции и гидролиза/активации соединений-предшественников галогенидов металлов или алкоксидов металлов. Этот поэтапный процесс осаждения допускает полное удаление реагентов и побочных продуктов перед осаждением следующего слоя, с минимизации риска захвата нежелательных молекул. Преимущественно, толщины слоев можно точно регулировать путем ALD-осаждения. Дополнительно, ALD-осаждение можно использовать для обеспечения конформных покрытий для стеклянных изделий, имеющих искривленную или иную сложную трехмерную геометрию. Кроме того, ALD-осаждение приводит к образованию пленок без точечных отверстий и способствует осуществлению высоко воспроизводимых и масштабируемых процессов нанесения покрытий. Не привязываясь к какой-либо конкретной теории, предполагается, что по сравнению со стандартными технологиями нанесения покрытия, ALD-осажденное покрытие может проникать в небольшие и острые поверхностные царапины и придавать дополнительную стойкость к повреждению стеклянным изделиям.

[0025] ФИГ. 1 схематически отображает разрез стеклянного изделия с покрытием, в частности, стеклянного 100 контейнера с покрытием. Стеклянный контейнер 100 с покрытием включает в себя стеклянный корпус 102 и покрытие 120, стойкое к повреждению. Стеклянный корпус 102 имеет стенку 104 стеклянного контейнера, проходящую между внешней 108 поверхностью (т.е., первой поверхностью) и внутренней 110 поверхностью (т.е., второй поверхностью). Внутренняя 110 поверхность стенки 104 стеклянного контейнера задает внутренний объем 106 стеклянного 100 контейнера с покрытием. Покрытие 120, стойкое к повреждению, расположено, по меньшей мере, на части внешней 108 поверхности стеклянного корпуса 102. Покрытие 120, стойкое к повреждению, может быть расположено почти на всей внешней 108 поверхности стеклянного корпуса 102. Покрытие 120, стойкое к повреждению, имеет внешнюю 122 поверхность и поверхность 124, контактирующую со стеклянным корпусом на границе раздела стеклянного корпуса 102 и покрытия 120, стойкого к повреждению. Покрытие 120, стойкое к повреждению, может быть соединено со стеклянным корпусом 102 на внешней 108 поверхности.

[0026] Согласно вариантам воплощения настоящего раскрытия стеклянный контейнер 100 с покрытием может представлять собой фармацевтическую упаковку. Например, стеклянный корпус 102 может иметь форму пузырька, ампулы, пробирки, бутыли, картриджа, колбы, фиала, химического стакана, ковша, графина, бака, корпуса шприца и т.п. Стеклянный контейнер 100 с покрытием можно использовать для содержания любого состава, например фармацевтического состава. Фармацевтический состав может включать в себя любое химическое вещество, предназначенное для использования в медицинской диагностике, лечении, обработке или предотвращении заболевания. Примеры фармацевтических составов включают в себя, но не ограничены, лекарственные препараты, лекарственное сырье, медицинские средства, медикаменты, средства от болезней и т.п. Фармацевтический состав может присутствовать в форме жидкости, твердого вещества, геля, суспензии, порошка и т.п.

[0027] Согласно вариантам воплощения настоящего раскрытия покрытие 120, стойкое к повреждению, может представлять собой оксидный материал или нитридный материал. Не ограничивающие примеры пригодных оксидов могут быть оксиды, выбранные из группы оксидов алюминия, циркония, цинка, кремния и титана. Не ограничивающие примеры пригодных нитридов могут быть нитриды, выбранные из группы нитридов алюминия, бора и кремния. Покрытие 120, стойкое к повреждению, может иметь толщину, меньшую или равную примерно 1 мкм. Например, толщина 120 покрытия, стойкого к повреждению, может быть меньше или равна примерно 250 нм, или меньше примерно 150 нм, или меньше примерно 100 нм, или меньше примерно 90 нм толщиной, или меньше примерно 80 нм толщиной, или меньше примерно 70 нм толщиной, или меньше примерно 60 нм толщиной, или меньше примерно 50 нм, или даже меньше примерно 25 нм толщиной. Покрытие 120, стойкое к повреждению, может иметь неоднородную толщину. Например, толщина покрытия может различаться на протяжении различных областей стеклянного 100 контейнера с покрытием, что может усилить защиту в выбранной области стеклянного корпуса 102.

[0028] Стеклянные контейнеры, на которые может быть нанесено покрытие 120, стойкое к повреждению, могут быть образованы из самых разнообразных составов стекла. Конкретный состав стеклянного изделия может быть выбран в соответствии с конкретным применением, так, чтобы стекло имело желаемый набор физических свойств.

[0029] Стеклянные контейнеры могут быть образованы из состава стекла, который обладает коэффициентом термического расширения в диапазоне примерно 25Ч10-7/°C-80Ч10-7/°C. Например, стеклянный корпус 102 может быть образован из щелочных алюмосиликатных составов стекла, которые поддаются упрочнению за счет ионного обмена. Такие составы главным образом включают в себя сочетание SiO2, Al2O3, по меньшей мере, одного оксида щелочноземельного металла и одного или более оксидов щелочных металлов, таких как Na2O и/или K2O. В составе стекла может отсутствовать бор и соединения, содержащие бор. Дополнительно, составы стекла могут дополнительно включать в себя небольшие количества одного или более дополнительных оксидов, таких как, например, SnO2, ZrO2, ZnO, TiO2, As2O3 и т.п. Эти компоненты могут быть добавлены в качестве осветляющих веществ и/или для дальнейшего повышения химической долговечности состава стекла. Дополнительно, поверхность стекла может включать в себя покрытие в виде оксида металла, содержащее SnO2, ZrO2, ZnO, TiO2, As2O3 и т.п.

[0030] Согласно вариантам воплощения настоящего раскрытия стеклянный корпус 102 может быть упрочнен, например, путем ионообменного упрочнения, и называется здесь «ионообменным стеклом». Например, стеклянный корпус 102 может иметь напряжение при сжатии, большее или равное примерно 300 МПа или даже больше или равно примерно 350 МПа, или напряжение при сжатии в диапазоне примерно 300-900 МПа. Однако, следует понимать, что напряжение при сжатии в стекле может быть меньше 300 МПа или больше 900 МПа. Стеклянный корпус 102, как описано в настоящей работе, может иметь глубину слоя, большую или равную примерно 20 мкм. В целях настоящей работы, термин «глубина слоя» определяется как глубина области растягивающего напряжения от поверхности стеклянного корпуса 102, или как толщина области напряжения при сжатии в стеклянном корпусе 102 как измеренная от поверхности стеклянного корпуса 102. Например, глубина слоя может быть больше примерно 50 мкм, или больше или равна примерно 75 мкм, или даже больше примерно 100 мкм. Ионообменное упрочнение можно выполнять в ванне расплавленной соли, поддерживаемой при температурах примерно 350-500°C. Для достижения желаемого напряжения при сжатии, стеклянный контейнер покрывают слоем связующего, который может быть погружен в соляную ванну примерно менее чем на 30 часов или даже примерно менее чем на 20 часов. Например, стеклянный контейнер может быть погружен в соляную ванну 100% KNO3 при 450°C, например, на 8 часов.

[0031] В качестве одного неограничивающего примера, стеклянный корпус 102 может быть образован из состава ионообменного стекла, описанного в Патенте США № 8,753,994, озаглавленном как «Составы стекла с повышенной химической и механической долговечностью» и принадлежащем компании Corning, Incorporated, содержание которого полностью включено в настоящую работу в виде ссылки.

[0032] Однако, следует понимать, что стеклянный контейнер с покрытиями 100, описанными в настоящей работе, может быть образован из других составов стекла, включающих в себя, без ограничений, ионообменные составы стекла и не ионообменные составы стекла. Например, стеклянный контейнер может быть образован из состава стекла типа 1Bs, такого как, например, алюмосиликатный стекло Шотт типа 1B.

[0033] Согласно вариантам воплощения настоящего раскрытия стеклянное изделие может быть образовано из состава стекла, который отвечает критериям для фармацевтических стекол, описанных такими контролирующими органами, как USP (United States Pharmacopoeia), EP (European Pharmacopeia) и JP (Japanese Pharmacopeia), исходя из их сопротивления гидролизу. Согласно USP 660 и EP 7, боросиликатные стекла отвечают критерию типа I и обычно используются для парентерального упаковывания. Примеры боросиликатного стекла включают в себя, но не ограничены Corning® Pyrex® 7740, 7800 и Wheaton 180, 200, и 400, Schott Duran, Schott Fiolax, KIMAX® N-51A, Gerrescheimer GX-51 Flint и др. Известково-натриевое стекло отвечает критерию типа III и допускается при упаковывании сухих порошков, которые затем растворяют, для создания растворов или буферных раствором. Стекла типа III также пригодны для упаковывания жидких составов, у которых обнаружена нечувствительность к щелочам. Примеры известково-натриевого стекла типа III включают в себя Wheaton 800 и 900. Очищенные от щелочей известково-натриевые стекла обладают более высокими уровнями гидроксида натрия и оксида кальция и отвечают критерию типа II. Эти стекла менее стойки к выщелачиванию, чем стекла типа I, но более стойки, чем стекла типа III. Стекла типа II можно использовать для продуктов, pH которых остается ниже 7 в течение их срока хранения. Примеры включают в себя известково-натриевые стекла, обработанные сульфатом аммония. Эти фармацевтические стекла имеют различные химические составы и обладают коэффициентом линейного термического расширения (КТР) в диапазоне 20-85Ч10-7 °C-1.

[0034] Когда стеклянные изделия с покрытием, описанные в настоящей работе, представляют собой стеклянные контейнеры, стеклянный корпус 102 стеклянных контейнеров 100 с покрытием могут принимать самые различные формы. Например, стеклянные корпуса, описанные в настоящей работе, могут быть использованы для образования таких стеклянных контейнеров 100 с покрытием, как пузырьки, ампулы, кассеты, корпусы шприца и/или любой другой стеклянный контейнер для хранения фармацевтических составов. Обычно следует понимать, что стеклянные контейнеры можно подвергать ионообменному упрочнению перед нанесением покрытия 120, стойкого к повреждению. В качестве альтернативы, для упрочнения стекла перед нанесением покрытия могут быть использованы и другие способы упрочнения, такие как термическая закалка, огневое полирование и ламинирование, как описано в Патенте США № 7,201,965 (содержание которого полностью включено в настоящую работу в виде ссылки).

[0035] В настоящей работе обеспечен способ для повышения долговечности стеклянного изделия путем нанесения покрытия, стойкого к повреждению. Обратимся к ФИГ. 2 и 3, где ФИГ. 2 содержит технологическую схему 500 последовательности операций способа для получения стеклянного 100 контейнера с покрытием, имеющего покрытие, стойкое к повреждению, а ФИГ. 3 схематически отображает процесс, описанный в схеме последовательности операций. Следует учитывать, что ФИГ. 2 и 3 являются лишь иллюстрацией вариантов воплощения способов, описанных в настоящей работе, что должны быть выполнены не все из показанных этапов, и что этапы вариантов воплощения способов, описанный в настоящей работе, не должны выполняться в каком-либо конкретном порядке.

[0036] Согласно вариантам воплощения настоящего раскрытия способ может включать в себя формирование 502 стеклянных контейнеров 900 (в частности, стеклянных пузырьков в примере, отображенном на ФИГ. 3) из стеклянной 1000 трубной заготовки с покрытием, причем стеклянная 1000 трубная заготовка с покрытием имеет ионообменный состав стекла. При формировании 502 стеклянных контейнеров 900 можно использовать стандартные технологии фасонирования и формовки.

[0037] Способ может дополнительно включать в себя загрузку 504 стеклянных контейнеров 900 в накопительное 604 устройство с использованием механический загрузчик 602 для накопительного устройства. Загрузчик 602 для накопительного устройства может представлять собой механическое захватывающее устройство, такое как штангенинструмент, и т.п., которое способно захватывать несколько стеклянных контейнеров одновременно. В качестве альтернативы, в захватывающем устройстве может быть использована вакуумная система для захвата стеклянных контейнеров 900. Загрузчик 602 для накопительного устройства может быть связан с роботизированной рукой или другим аналогичным устройством, пригодным для размещения загрузчика 602 для накопительного устройства относительно стеклянных контейнеров 900 и накопительного 604 устройства.

[0038] Способ может дополнительно включать в себя перемещение 506 накопительного 604 устройства, загруженного стеклянными контейнерами 900, в область загрузки кассеты. Перемещение 506 можно выполнять с помощью механического конвейера, такого как конвейерная лента 606, мостовой кран, и т.п. Затем, способ может включать в себя загрузку 508 накопительного 604 устройства в кассету 608. Кассета 608 сконструирована для удержания множества накопительных устройств, так, чтобы большое количество стеклянных контейнеров можно было обрабатывать одновременно. Каждое накопительное 604 устройство размещают в кассете 608 с использованием загрузчика 610 кассет. Загрузчик 610 кассет может представлять собой механическое захватывающее устройство, такое как штангенинструмент, и т.п., которое способно одновременно захватывать один или более накопительных устройств. В качестве альтернативы, в захватывающем устройстве может быть использована вакуумная система для захвата накопительных 604 устройств. Загрузчик 610 кассет может быть связан с роботизированной рукой или другим аналогичным устройством, пригодным для размещения загрузчика 610 кассет относительно кассеты 608 и накопительного 604 устройства.

[0039] Согласно вариантам воплощения настоящего раскрытия способ может дополнительно включать в себя загрузку 510 кассеты 608, содержащей накопительные 604 устройства и стеклянные контейнеры 900, в ионообменный 614 бак, для облегчения химического упрочнения стеклянных контейнеров 900. Кассету 608 перемещают в ионообменную установку с помощью устройства 612 для перемещения кассет. Устройство 612 для перемещения кассет может представлять собой механическое захватывающее устройство, такое как штангенинструмент и т.п., который способен захватывать кассету 608. В качестве альтернативы, в захватывающем устройстве может быть использована вакуумная система для захвата кассеты 608. Устройство 612 для перемещения кассет и прикрепленная кассета 608 могут быть автоматически направлены из области загрузки кассеты в ионообменную установку с помощью подвесной системы, такой как портальный кран, и т.п. Устройство 612 для перемещения кассет и прикрепленная кассета 608 могут быть направлены из области загрузки кассеты в ионообменную установку с помощью роботизированной руки. В качестве альтернативы, устройство 612 для перемещения кассет и прикрепленная кассета 608 могут быть направлены из области загрузки кассеты в ионообменную установку с помощью конвейера, а затем перемещены с конвейера в ионообменный 614 бак с помощью роботизированной руки или мостового крана.

[0040] Сразу после помещения устройства 612 для перемещения кассет и прикрепленной кассеты в ионообменную установку, кассету 608 и содержащиеся в ней стеклянные контейнеры 900 можно предварительно нагреть, перед погружением кассеты 608 и стеклянных контейнеров 900 в ионообменный 614 бак. Кассету 608 можно предварительно нагреть до температуры, большей комнатной температуры и меньшей или равной температуре ванны расплавленной соли в ионообменном баке. Например, стеклянные контейнеры можно предварительно нагреть до температуры примерно 300°C - 500°C.

[0041] Ионообменный 614 бак содержит ванну расплавленной соли 616, такой как расплавленная щелочная соль, такая как KNO3, NaNO3 и/или их сочетания. Ванна расплавленной соли может представлять собой 100% расплавленной KNO3, которую поддерживают при температуре, большей или равной примерно 350°C и меньшей или равной примерно 500°C. Однако, следует понимать, что для облегчения ионного обмена стеклянных контейнеров могут быть использованы ванны расплавленной щелочной соли, имеющие другие различные составы и/или температуры также могут быть.

[0042] Способ может дополнительно включать в себя ионобменное 512 упрочнение стеклянных контейнеров 900 в ионообменном 614 баке. В частности, стеклянные контейнеры погружают в расплавленную соль и выдерживают там в течение периода времени, достаточного для достижения желаемого сжимающего напряжения и глубины слоя в стеклянных контейнерах 900. Например, стеклянные контейнеры 900 можно выдерживать в ионообменном 614 баке в течение периода времени, достаточного для достижения глубины слоя примерно до 100 мкм с сжимающим напряжением, по меньшей мере, примерно 300 МПа или даже 350 МПа. Период выдержки может составлять менее 30 часов или даже менее 20 часов. Однако, следует понимать, что период времени, в течение которого стеклянные контейнеры выдерживают в баке 614, может быть различным, в зависимости от состава стеклянного контейнера, состава ванны расплавленной соли 616, температуры ванны расплавленной соли 616, а также желаемой глубины слоя и желаемого сжимающего напряжения.

[0043] После ионобменного 512 упрочнения, кассету 608 и стеклянные контейнеры 900 извлекают из ионообменного 614 бака, с использованием устройства 612 для перемещения кассет, в сочетании с роботизированной рукой или мостового крана. В ходе извлечения из ионообменного 614 бака, кассету 608 и стеклянные контейнеры 900 подвешивают над ионообменным 614 баком, а кассету 608 поворачивают вокруг горизонтальной оси так, чтобы любая расплавленная соль, остающаяся в стеклянных контейнерах 900, выливалась назад в ионообменный 614 бак. Затем, кассету 608 поворачивают назад до ее исходного положения, а стеклянные контейнеры оставляют охлаждаться до их ополаскивания.

[0044] Кассету 608 и стеклянные контейнеры 900 затем перемещают в установку для ополаскивания с помощью устройства 612 для перемещения кассет. Это перемещение можно выполнять с помощью роботизированной руки или мостового крана, как описано выше, или в качестве альтернативы, с автоматического конвейера, такой как конвейерная лента, и т.п. Затем способ может включать в себя ополаскивание 514, для удаления любой избыточной соли с поверхностей стеклянных контейнеров 900, путем погружения кассеты 608 и стеклянных контейнеров 900 в промывочный 618 бак, содержащий водяную 620 ванну. Кассета 608 и стеклянные контейнеры 900 можно погружать в промывочный 618 бак с помощью роботизированной руки, мостового крана или аналогичного устройства, которое связано с устройством 612 для перемещения кассет. Кассету 608 и стеклянные контейнеры 900 затем извлекают из промывочного 618 бака, подвешивают над промывочным 618 баком, а кассету 608 поворачивают вокруг горизонтальной оси так, чтобы любая промывочная вода, остающаяся в стеклянных контейнерах 900, выливалась назад в промывочный 618 бак. Операцию ополаскивания можно (необязательно) выполнять несколько раз, перед удалением кассеты 608 и стеклянных контейнеров 900 для перехода к следующей установке для обработки.

[0045] Согласно вариантам воплощения настоящего раскрытия кассету 608 и стеклянные контейнеры 900 можно погружать в водяную ванну, по меньшей мере, дважды. Например, кассету 608 можно погружать в первую водяную ванну, а затем во вторую, - другую водяную ванну, для обеспечения того, чтобы все остаточные щелочные соли были удалены с поверхности стеклянного изделия. Воду из первой водяной ванны можно направить на обработку сточных вод или в испаритель.

[0046] Способ может дополнительно включать в себя выгрузку 516 накопительных 604 устройств из кассеты 608 с помощью загрузчика 610 кассет. Затем, способ может включать в себя перемещение 518 стеклянных контейнеров 900 в установку для промывки. Стеклянные контейнеры 900 можно выгружать из накопительного 604 устройства с помощью загрузчика 602 для накопительного устройства и перемещать в установку для промывки, где способ может дополнительно включать в себя промывку 520 стеклянных контейнеров струей деионизованной 624 воды, испускаемой из сопла 622. Струю деионизованной 624 воды можо смешивать со сжатым воздухом.

[0047] Способ может включать в себя (не обязательно) контроль (не отображен на ФИГ. 2 или ФИГ. 3) стеклянных контейнеров 900 на наличие царапин, отходов, дислокаций, и т.п. Контроль стеклянных контейнеров 900 может включать в себя перемещение стеклянных контейнеров в отдельную зону контроля.

[0048] Согласно вариантам воплощения настоящего раскрытия способ может дополнительно включать в себя перемещение 521 стеклянных контейнеров 900 в установку для нанесения покрытия, с помощью загрузчика 602 для накопительного устройства, где на стеклянные контейнеры 900 наносят покрытие, стойкое к повреждению. В установке для нанесения покрытия способ может включать в себя нанесение 522 покрытия, стойкого к повреждению, как описано в настоящей работе, на стеклянные контейнеры 900, с использованием ALD. Нанесение 522 покрытия, стойкого к повреждению, может включать в себя воздействие на стеклянные контейнеры 900 соединением-предшественником металла и соединением-предшественником воды. В качестве альтернативы, нанесение 522 покрытия, стойкого к повреждению, может включать в себя воздействие на стеклянные контейнеры 900 соединением-предшественником металла и соединением-предшественником амина. Соединение-предшественник металла может представлять собой, например, соединение-предшественник, включающее в себя алюминий, цирконий, цинк, такое как диэтилцинк, кремний и титан. Установка для нанесения покрытия может включать в себя камеру реактора, а нанесение 522 покрытия, стойкого к повреждению, может включать в себя воздействие на стеклянные контейнеры 900 соединениями-предшественниками в камере реактора. Температура в камере реактора может составлять примерно 100-200°C, а давление в камере реактора может составлять примерно 1-10 мбар. Нанесение 522 покрытия, стойкого к повреждению, может включать в себя нанесение состава покрытия на всю внешнюю поверхность контейнера. В качестве альтернативы, нанесение 522 покрытия, стойкого к повреждению, может включать в себя нанесение состава покрытия на часть внешней поверхности контейнера.

[0049] Нанесение 522 покрытия, стойкого к повреждению, с использованием ALD может включать в себя нанесение покрытия, стойкого к повреждению, в ходе послойного процесса, где один слой покрытия, стойкого к повреждению, осаждают в ходе одного цикла ALD. В целях настоящей работы, термин «ALD-цикл» относится к процессу, который включает в себя следующие четыре этапа: (i) воздействие на стеклянную подложку первым соединением-предшественником; (ii) продувка стеклянной подложки инертным газом (таким как газообразный азот, газообразный аргон, газообразный гелий, и т.д.); (iii) воздействие на подложку вторым соединением-предшественником; и (iv) продувка подложки инертным газом (таким как газообразный азот, газообразный аргон, газообразный гелий, и т.д.). Каждый слой покрытия, стойкого к повреждению, может иметь толщину примерно 0,1-5,0 нм. Иными словами, послойное осаждение, как описано в настоящей работе, может привести к осаждению примерно 0,1-5,0 нм на цикл ALD. Использование послойного осаждения, как описано в настоящей работе, может предусматривать преимущественно контроль и проектирование толщины покрытия, стойкого к повреждению.

[0050] После нанесения 522 покрытия, стойкого к повреждению, на стеклянный контейнер 900, способ может включать в себя перемещение 524 стеклянных контейнеров 100 с покрытием в зону процесса упаковывания, где контейнеры заполняют, и/или на дополнительную установку для контроля.

[0051] Различные свойства стеклянных контейнеров с покрытием (т.е., коэффициент трения, горизонтальная прочность при сжатии, прочность на четырехточечный изгиб) может быть измерена, когда стеклянные контейнеры с покрытием находятся в покрытом состоянии (т.е., после нанесения 522 покрытия, стойкого к повреждению, на стеклянный контейнер 900, без какой-либо дополнительной обработки) или после одной или более обработок, таких как обработка, аналогичная или идентичная обработке, выполненной на линии розлива фармацевтических препаратов, включая, без ограничений, промывку, липофилизацию, депирогенизацию, автоклавироваие, и т.п.

[0052] Депирогенизация представляет собой процесс, в котором из вещества удаляют пирогены. Депирогенизация стеклянных изделий, таких как фармацевтические упаковки, может быть выполнена путем термообработки, применяемой к образцу, причем образец нагревают до повышенной температуры в течение определенного периода времени. Например, депирогенизация может включать в себя нагрев стеклянного контейнера до температуры примерно 250-380°C в течение периода времени примерно от 30 секунд до 72 часов, включая, без ограничений, 20 минут, 30 минут, 40 минут, 1 час, 2 часов, 4 часов, 8 часов, 12 часов, 24 часов, 48 часов и 72 часов. Вслед за термообработкой, стеклянный контейнер охлаждают до комнатной температуры. Одно стандартное условие депирогенизации, обычно используемое в фармацевтической промышленности, представляет собой термообработку при температуре примерно 250°C в течение примерно 30 минут. Однако, предполагается, что время термообработки может быть снижено, если используются более высокие температуры. Стеклянные контейнеры с покрытием, как описано в настоящей работе, могут подвергаться воздействию повышенных температур в течение заданного периода времени. Повышенные температуры и периоды времени нагрева, описанного в настоящей работе, могут быть достаточными или недостаточными для депирогенизации стеклянного контейнера. Однако, следует понимать, что некоторые из температур и периодов времени нагрева, описанного в настоящей работе, являются достаточными для депирогенизации стеклянного контейнера с покрытием, такого как стеклянные контейнеры с покрытием, описанные в настоящей работе. Например, как описано в настоящей работе, стеклянные контейнеры с покрытием могут подвергаться воздействию температуры примерно 260°C, примерно 270°C, примерно 280°C, примерно 290°C, примерно 300°C, примерно 310°C, примерно 320°C, примерно 330°C, примерно 340°C, примерно 350°C, примерно 360°C, примерно 370°C, примерно 380°C, примерно 390°C, или примерно 400°C, в течение периода времени 30 минут.

[0053] В целях настоящей работы, условия липофилизации (т.е., сублимационная сушка) относятся к процессу, в котором образец наполняют жидкостью, которая содержит белок, а затем охлаждают при -100°C, с последующей сублимацией воды в течение примерно 20 часов примерно при -15°C под вакуумом.

[0054] В целях настоящей работы, условия автоклава относятся к паровой продувке образца в течение примерно 10 минут примерно при 100°C, с последующей примерно 20-минутного периода выдержки, при котором образец подвергают воздействию среды примерно 121°C, с последующей примерно 30 минутной термообработкой примерно при 121°C.

[0055] Коэффициент трения (µ) части стеклянного контейнера с покрытием, имеющего покрытие, стойкое к повреждению, может быть ниже, чем коэффициент трения поверхности стеклянного контейнера без покрытия, образованного из того же состава стекла. Коэффициент трения (м) представляет собой количественное измерение трения между двумя поверхностями и является функцией механических и химических свойств первой и второй поверхности, включая шероховатость поверхности, а также условия окружающей среды, такие как, но не ограниченные, температуру и влажность. В целях настоящей работы, измерение коэффициента трения для стеклянного 100 контейнера с покрытием представлено как коэффициент трения между внешней поверхностью первого стеклянного контейнера (имеющего внешний диаметр примерно 16,00-17,00 мм) и внешней поверхностью второго стеклянного контейнера, который идентичен первому стеклянному контейнеру, в котором первый и второй стеклянные контейнеры имею одинаковый корпус и одинаковый состав покрытия (при его нанесении), и были подвергнуты воздействию одних и тех же сред, перед изготовлением, в ходе изготовления и после изготовления. Пока в настоящей работе не указано иное, коэффициент трения относится к максимальному коэффициенту трения, измеренному с обычной нагрузкой 30 Н, измеренной на испытательном стенде с прикреплением пузырьков друг к другу, как описано в настоящей работе.

[0056] Согласно вариантам воплощения настоящего раскрытия часть стеклянного контейнера с покрытием с покрытием, стойким к повреждению, может иметь коэффициент трения, меньший или равный примерно 0,55, относительно стеклянного контейнера с аналогичным покрытием, как определено с помощью приспособления для прикрепления пузырьков друг к другу. Часть стеклянного контейнера с покрытием, имеющего покрытие с низким коэффициентом трения, может иметь коэффициент трения, меньший или равный примерно 0,5, или меньший или равный примерно 0,4, или даже меньший или равный примерно 0,3. Стеклянные контейнеры с покрытием с коэффициентами трения, меньшими или равными примерно 0,55, демонстрируют в основном повышенную стойкость к фрикционным повреждениям, и в результате обладают улучшенными механическими свойствами. Например, стандартные стеклянные контейнеры (без покрытия, стойкого к повреждению) могут иметь коэффициент трения больше 0,55. Согласно вариантам воплощения настоящего раскрытия часть стеклянного контейнера с покрытием с покрытием, стойким к повреждению, также может иметь коэффициент трения, меньший или равный примерно 0,55 (такой как меньший или равный примерно 0,5, или меньший или равный примерно 0,4, или даже меньший или равный примерно 0,3) после воздействия условий липофилизации и/или после воздействий условий автоклава. Коэффициент трения части стеклянного контейнера с покрытием, имеющего покрытие, стойкое к повреждению, не может повыситься примерно более чем на 30% после воздействия условий липофилизации и/или после воздействия условий автоклава. Например, коэффициент трения части стеклянного контейнера с покрытием, имеющего покрытие, стойкое к повреждению, не может повыситься более чем примерно на 25%, или примерно на 20%, или примерно на 15%, или даже примерно на 10%) после воздействия условий липофилизации и/или после воздействия условий автоклава. Коэффициент трения части стеклянного контейнера с покрытием, обладающего покрытием, стойким к повреждению, может вообще не повыситься после воздействия условий липофилизации и/или после воздействия условий автоклава.

[0057] Как описано в настоящей работе коэффициент трения стеклянных контейнеров (как покрытых, так и не покрытых) измеряют с помощью измерительного стенда с прикреплением пузырьков друг к другу, как подробно описано в публикации заявки на Патент США № 2013/0224407, переуступленной компании Corning, Incorporated, содержание которой полностью включено в настоящую работу в виде ссылки.

[0058] Коэффициент трения был измерен для следующих четырех различных типов контейнеров: (Тип I) стеклянные контейнеры без покрытия непосредственно после получения; (Тип II) стеклянный контейнер с покрытием непосредственно после получения, имеющий оксид цинка стойкое к повреждению; (Тип III) стеклянные контейнеры с покрытием, имеющим покрытие в виде оксида цинка, стойкое к повреждению, после термообработки при температуре 320°C в течение периода 24 часов; и (Тип IV) стеклянные контейнеры с покрытием, имеющим оксид цинка, стойким к повреждению, с последующей термообработкой при температуре 360°C в течение периода времени 12 часов. ФИГ. 5 включает в себя график, показывающий средний измеренный коэффициент трения для пяти групп (Группы 1-5 на ФИГ. 5) четырех различных типов контейнеров. Как показано, все стеклянные контейнеры без покрытия непосредственно после получения имеют коэффициент трения выше 0,55. Напротив, все покрытые контейнеры имеют коэффициент трения ниже 0,55.

[0059] Стеклянные контейнеры с покрытием, описанные в настоящей работе, обладают горизонтальной прочностью при сжатии. Горизонтальную прочность при сжатии, как описано в настоящей работе, измеряют за счет горизонтального размещения стеклянного 100 контейнера с покрытием между двумя параллельными плитами, которые ориентированы параллельно длинной оси стеклянного контейнера. К стеклянному контейнеру 100 затем прикладывают механическую нагрузку, с помощью плит, в направлении, перпендикулярном к длинной оси стеклянного контейнера. Скорость загрузки для сжатия пузырька составляет 0,5 дюймов/мин, что означает, что плиты движутся друг к другу со скоростью 0,5 дюймов/мин. Горизонтальную прочность при сжатии измеряют при 25°C и относительной влажности 50%. Измерение горизонтальной прочности при сжатии может быть приведено как вероятность выхода из строя при выбранной нормальной нагрузке на сжатие. В целях настоящей работы, выход из строя возникает, когда стеклянный контейнер разрушается под действием горизонтального сжатия, по меньшей мере, в 50% образцов. Стеклянные контейнеры с покрытием, как описано в настоящей работе, могут иметь горизонтальную прочность при сжатии, по меньшей мере, на 10%, 20%, или даже на 30% больше, чем не покрытый пузырек, имеющий тот же состав стекла.

[0060] Измерение горизонтальной прочности при сжатии также может быть выполнено на истертом стеклянном контейнере. В частности, работа испытательного стенда, описанного выше, может вызвать повреждение на внешней 122 поверхности стеклянного контейнера с покрытием, такой как поверхность, царапание или истирание которой ослабляет прочность стеклянного 100 контейнера с покрытием. Стеклянный контейнер затем подвергают процедуре горизонтального сжатия, описанной выше, в которой контейнер помещают между двумя плитами так, чтобы царапина была направлена наружу параллельно плитам. Царапина может характеризоваться выбранным нормальным давлением, приложенным приспособлением для установки пузырька на пузырек, и длиной царапины. Пока не указано иное, царапины для истертых стеклянных контейнеров для способа горизонтальное сжатие характеризуются длиной царапины 20 мм, создаваемой при нормальной нагрузке 30 Н.

[0061] Испытания определения твердости царапаньем были выполнены для воспроизведения взаимодействия стеклянных контейнеров с покрытием на линиях розлива фармацевтических препаратов. Испытание на царапание контейнера было использовано для оценки эффекта статической нагрузки. Обратимся к схеме испытательной установки на ФИГ. 4, где два контейнера ориентированы ортогонально в зажимном приспособлении, с контактом между барабанами. Механический тестер Nanovea CB500 прикладывает контролируемую, постоянную нагрузку и линейно перемещает один из пузырьков. Как показано, направление перемещения составляет 45 градусов относительно направления барабана, для получения царапины в нетронутой поверхности на каждом контейнере. Перемещение сил, вызывающих нагрузку, применяют для создания регулируемых царапин вдоль барабана. Испытательная установка приводит к получению царапин в нетронутой поверхности на обеих сторонах в виде движущихся пузырьков. Стеклянные контейнеры без покрытия непосредственно после получения были протестированы при испытании определения твердости царапаньем, с приложенной нагрузкой в диапазоне 1-30 Н, представляющем диапазон сил, измеренных на фактической линии розлива. Стеклянные контейнеры с покрытием были протестированы при испытании определения твердости царапаньем, с приложенной нагрузкой в диапазоне 1-48 Н, представляющей диапазон сил, которые превышают силы, измеренные на фактической линии розлива. Вслед за испытаниями определения твердости царапаньем, поверхности пары контейнеров была проверена с использованием оптической микроскопии. На поверхности не покрытых контейнеров были исследованы фрикционные повреждения, полученные в результате приложения нагрузки примерно 5 Н, и на поверхности не покрытых контейнеров было обнаружено серьезное повреждение, вызванное царапинами, полученное в результате приложенной нагрузки примерно 30 Н. Определение твердости царапаньем было выполнено на первом стеклянном контейнере с покрытием непосредственно после получения, имеющем покрытие в виде оксида цинка, стойкое к повреждению. На поверхности первого покрытого контейнера, в результате любой приложенной нагрузки 1-48 Н, никаких повреждений, вызванных царапинами, не наблюдалось. Определение твердости царапаньем было выполнено на втором стеклянном контейнере с покрытием, имеющем покрытие в виде оксида цинка, стойкое к повреждению, после термообработки при температуре 320°C в течение периода времени 24 часов. На поверхности второго покрытого контейнера, в результате приложенных нагрузок в диапазоне 1-48 Н, никаких повреждений, вызванных царапинами, не наблюдалось. Определение твердости царапаньем было выполнено на третьем стеклянном контейнере с покрытием, имеющем покрытие в виде оксида цинка, стойкое к повреждению, после термообработки при температуре 360°C, в течение периода времени 12 часов. На поверхности третьего покрытого контейнера, в результате приложенных нагрузок в диапазоне 1-48 Н, никаких повреждений, вызванных царапинами, не наблюдалось.

[0062] Стеклянные контейнеры с покрытием можно оценить на горизонтальную прочность при сжатии вслед за термообработкой. Термообработка может представлять собой воздействие температурой примерно 260°C, примерно 270°C, примерно 280°C, примерно 290°C, примерно 300°C, примерно 310°C, примерно 320°C, примерно 330°C, примерно 340°C, примерно 350°C, примерно 360°C, примерно 370°C, примерно 380°C, примерно 390°C, или примерно 400°C, в течение периода времени 30 минут. Горизонтальная прочность при сжатии стеклянного контейнера с покрытием, как описано в настоящей работе, не может снижаться более чем примерно на 20%, примерно на 30%, или даже примерно на 40% после воздействия термообработкой, такой как термообработка, описанная выше, с последующим истиранием, как было описано выше.

[0063] Стеклянные изделия с покрытием, описанные в настоящей работе, могут быть термически стабильными после нагрева до температуры, по меньшей мере, 260°C в течение периода времени 30 минут. Выражение «термически стабильный», в целях настоящей работы, означает, что покрытие, стойкое к повреждению, нанесенное на стеклянное изделие, остается почти нетронутым на поверхности стеклянного изделия после воздействия повышенными температурами, вследствие чего, после воздействия, механические свойства стеклянного изделия с покрытием, в частности, коэффициент трения и горизонтальная прочность при сжатии, изменяются лишь минимально, если вообще изменяются. Это указывает на то, что покрытие с низким коэффициентом трения остается прилипшим к поверхности стекла после воздействия повышенной температурой и продолжает защищать стеклянное изделие от механических воздействий, таких как истирание, удары, и т.п.

[0064] Согласно вариантам воплощения настоящего раскрытия считается, что стеклянное изделие с покрытием является термически стабильным, если стеклянное изделие с покрытием отвечает, как стандарту коэффициенту трения, так и стандарту горизонтальной прочности при сжатии после нагрева до определенной температуры, и остается при этой температуре в течение определенного времени. Для определения того, достигается ли стандарт коэффициента трения, коэффициент трения первого стеклянного изделия с покрытием определяется в полученных условиях (т.е., перед любой термообработкой), с использованием испытательного стенда, описанного выше, и приложенной нагрузки 30 Н. Второе стеклянное изделие с покрытием (т.е., стеклянное изделие, имеющее тот же состав стекла и тот же состав покрытия, что и первое стеклянное изделие с покрытием) подвергают термообработке при предварительно заданных условиях и охлаждают до комнатной температуры. Затем, коэффициент трения второго стеклянного изделия определяют с использованием испытательного стенда, для истирания стеклянного изделия с покрытием с приложенной нагрузкой 30 Н, что приводит к истиранию (т.е., «царапине»), имеющему длину приблизительно 20 мм. Если коэффициент трения второго стеклянного изделия с покрытием составляет менее 0,55, а поверхность стекла второго стеклянного изделия в истертой области не обладает никаким наблюдаемым повреждением, то стандартный коэффициент трения отвечает целям определения термической стабильности покрытия, стойкого к повреждению. Термин «наблюдаемое повреждение» в целях настоящей работы означает, что поверхность стекла в истертой области стеклянного изделия содержит менее шести микротрещин стекла на 0,5 см длины истертой области, при наблюдении с помощью Nomarski или микроскопа с дифференциальной контрастностью в интерференционном изображении (differential interference contrast, DIC), при увеличении 100X, с СИД или галогенными источниками света. Стандартное определение проверки стекла или контроля стекла описано в работе G. D. Quinn, «NIST Recommended Practice Guide: Fractography of Ceramics and Glasses» («Рекомендованное практическое пособие Национального института науки и техники: Фрактография керамики и стекол»), NIST, special publication 960-17 (2006).

[0065] Для определения того, удовлетворяется ли стандарт горизонтальной прочности при сжатии, первое стеклянное изделие с покрытием истирают в испытательном стенде, описанном выше, при нагрузке 30 Н, с образованием царапины 20 мм. Первое стеклянное изделие с покрытием затем подвергают испытанию на горизонтальное сжатие, как описано в настоящей работе, и определяют остаточную прочность первого стеклянного изделия с покрытием. Второе стеклянное изделие с покрытием (т.е., стеклянное изделие, имеющее тот же состав стекла и тот же состав покрытия, что и первое стеклянное изделие с покрытием) термически выдерживают при предварительно заданных условиях и охлаждают до комнатной температуры. Затем, второе стеклянное изделие с покрытием истирают в испытательном стенде при нагрузке 30 Н. Затем, второе стеклянное изделие с покрытием подвергают испытанию на горизонтальное сжатие, как описано в настоящей работе, и определяют остаточную прочность второго стеклянного изделия с покрытием. Если остаточная прочность второго стеклянного изделия с покрытием снижается не более чем примерно на 20% относительно первого стеклянного изделие с покрытием, то достигается стандарт для горизонтальной прочности при сжатии, в целях определения термической стабильности покрытия, стойкого к повреждению.

[0066] Согласно вариантам воплощения настоящего раскрытия считается, что стеклянные контейнеры с покрытием являются термически стабильными, если удовлетворяется стандартный коэффициент трения и стандартная горизонтальная прочность при сжатии после воздействия на стеклянные контейнеры с покрытием, до достижения температуры, по меньшей мере, примерно 260°C, в течение периода времени примерно 30 минут (т.е., стеклянные контейнеры с покрытием являются термически стабильными при температуре, по меньшей мере, примерно 260°C, в течение периода времени примерно 30 минут). Термическая стабильность также может быть оценена при температурах примерно 260-400°C. Например, стеклянные контейнеры с покрытием могут считаться термически стабильными, если стандарты удовлетворяются при температуре, по меньшей мере, примерно 270°C, или примерно 280°C, или примерно 290°C, или примерно 300°C, или примерно 310°C, или примерно 320°C, или примерно 330°C, или примерно 340°C, или примерно 350°C, или примерно 360°C, или примерно 370°C, или примерно 380°C, или примерно 390°C, или даже примерно 400°C, в течение периода времени примерно 30 минут.

[0067] Стеклянные контейнеры с покрытием, раскрытые в настоящей работе, также могут быть термически стабильными в диапазоне температур, что означает, что стеклянные контейнеры с покрытием термически стабильны, если удовлетворяет стандарту коэффициента трения и стандарту горизонтальной прочности при сжатии при каждой температуре в диапазоне. Например, стеклянные контейнеры с покрытием могут быть термически стабильными, по меньшей мере, примерно от 260°C до температуры, меньшей или равной примерно 400°C, или, по меньшей мере, примерно 260-350°C, или, по меньшей мере, примерно от 280°C до температуры, меньшей или равной примерно 350°C, или, по меньшей мере, примерно 290-340°C, или примерно 300-380°C, или даже примерно 320-360°C.

[0068] После истирания стеклянного 100 контейнера с покрытием идентичным стеклянным контейнером с нормальной силой 30 Н, коэффициент трения истертой области стеклянного 100 контейнера с покрытием может повышаться не более чем примерно на 20% после другого истирания идентичным стеклянным контейнером с нормальной силой 30 Н в том же месте, или вообще может не повышаться. Например, после истирания стеклянного 100 контейнера с покрытием идентичным стеклянным контейнером с нормальной силой 30 Н, коэффициент трения истертой области стеклянного 100 контейнера с покрытием может повышаться не более чем примерно 15% или даже 10% следующий другой истирание идентичным стеклянным контейнером с нормальной силой 30 Н в том же месте, или не повышаться вовсе. Однако, необходимо, чтобы все варианты воплощения стеклянного 100 контейнера с покрытием отображали такие свойства.

[0069] Прозрачность и цвет контейнера с покрытием можно оценить путем измерения светопропускания контейнера в диапазоне длин волн 400-700 нм с использованием спектрофотометра. Измерения выполняют так, чтобы пучок света был направлен нормально к стенке контейнера так, чтобы пучок проходил через покрытие с низким коэффициентом трения дважды, - сначала при входе в контейнер, а затем - при выходе из него. Светопропускание через стеклянные контейнеры с покрытием, как описано в настоящей работе, может быть больше или равна примерно 55% от светопропускания через не покрытый стеклянный контейнер, для длины волн примерно 400-700 нм. Как описано в настоящей работе, светопропускание можно измерять перед термообработкой или после термообработки, такой как виды термообработки, описанные в настоящей работе. Например, для каждой длины волны примерно 400-700 нм, светопропускание может быть больше или равно примерно 55% от светопропускания через стеклянный контейнер без покрытия. Светопропускание через стеклянный контейнер с покрытием может быть больше или равно примерно 55%, примерно 60%, примерно 65%, примерно 70%, примерно 75%, примерно 80%, или даже примерно 90% от светопропускания через стеклянный контейнер без покрытия для длины волны примерно 400-700 нм.

[0070] Как описано в настоящей работе, светопропускание можно измерять перед обработкой окружающей среды, такой как термообработка, описанная в настоящей работе, или после обработки окружающей среды. Например, после термообработки примерно при 260°C, примерно при 270°C, примерно при 280°C, примерно при 290°C, примерно при 300°C, примерно при 310°C, примерно при 320°C, примерно при 330°C, примерно при 340°C, примерно при 350°C, примерно при 360°C, примерно при 370°C, примерно при 380°C, примерно при 390°C, или примерно при 400°C, в течение периода времени 30 минут, или после выдержки при условиях липофилизации, или после выдержки при условиях автоклава, светопропускание через стеклянный контейнер с покрытием может быть больше или равно примерно 55%, примерно 60%, примерно 65%, примерно 70%, примерно 75%, примерно 80%, или даже примерно 90% от светопропускания через стеклянный контейнер без покрытия, для длины волн примерно 400-700 нм

[0071] Стеклянный контейнер 100 с покрытием, как описано в настоящей работе, невооруженным человеческим глазом может быть воспринят как бесцветный и прозрачный под любым углом, или покрытие 120, стойкое к повреждению, может иметь заметный оттенок, такой как золотую окраску, когда покрытие 120, стойкое к повреждению, включает в себя оксид цинка.

[0072] Стеклянный контейнер 100 с покрытием, как описано в настоящей работе, может иметь покрытие 120, стойкое к повреждению, на которое можно наклеивать этикетку. То есть, на стеклянном контейнере 100 с покрытием можно наклеивать этикетку на покрытой поверхности так, чтобы клейкая метка была надежно прикреплена. Однако, пригодность для наклеивания этикетки не является требованием для всех вариантов воплощения стеклянных контейнеров с покрытием 100, описанных в настоящей работе.

[0073] Тогда как настоящее раскрытие включает в себя ограниченное количество вариантов воплощения, специалисты в данной области техники, извлекающие выгоду из данного раскрытия, должны учитывать, что могут быть разработаны и другие варианты воплощения, которые не отступают от объема настоящего раскрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОКРЫТАЯ ФАРМАЦЕВТИЧЕСКАЯ УПАКОВКА (ВАРИАНТЫ) | 2018 |

|

RU2708594C1 |

| ПОКРЫТАЯ ФАРМАЦЕВТИЧЕСКАЯ УПАКОВКА (ВАРИАНТЫ) | 2013 |

|

RU2671328C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАРМАЦЕВТИЧЕСКОГО КОНТЕЙНЕРА | 2019 |

|

RU2733518C1 |

| СТЕКЛЯННЫЕ ИЗДЕЛИЯ С АНТИФРИКЦИОННЫМИ ПОКРЫТИЯМИ | 2013 |

|

RU2641817C2 |

| ИЗДЕЛИЯ ИЗ СТЕКЛА СО СМЕШАННЫМИ ПОЛИМЕРНЫМИ И МЕТАЛЛОКСИДНЫМИ ПОКРЫТИЯМИ | 2016 |

|

RU2729081C2 |

| ХИМИЧЕСКАЯ КОМПОЗИЦИЯ ГАЛОГЕНИРОВАННОГО ПОЛИИМИДНОГО СИЛОКСАНА И СТЕКЛЯННЫЕ ИЗДЕЛИЯ С ПОКРЫТИЯМИ С НИЗКИМ КОЭФФИЦИЕНТОМ ТРЕНИЯ ИЗ ГАЛОГЕНИРОВАННОГО ПОЛИИМИДНОГО СИЛОКСАНА | 2016 |

|

RU2726719C1 |

| СПОСОБЫ И УСТРОЙСТВА ДЛЯ ОБНАРУЖЕНИЯ ЛЕТУЧИХ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ В ПРОЦЕССАХ УПАКОВКИ В СТЕКЛО | 2017 |

|

RU2748883C2 |

| СТОЙКИЕ К РАССЛОЕНИЮ СТЕКЛЯННЫЕ КОНТЕЙНЕРЫ С ТЕПЛОСТОЙКИМИ ПОКРЫТИЯМИ | 2013 |

|

RU2686799C2 |

| МЕРЫ ЗАЩИТЫ ОТ ПОДДЕЛОК ДЛЯ СТЕКЛОИЗДЕЛИЙ | 2017 |

|

RU2746048C2 |

| УПРОЧНЕННЫЕ СТЕКЛЯННЫЕ КОНТЕЙНЕРЫ, УСТОЙЧИВЫЕ К РАССЛАИВАНИЮ И ПОВРЕЖДЕНИЮ | 2013 |

|

RU2657265C2 |

Изобретение относится к стеклянным фармацевтическим упаковкам, имеющим покрытия, стойкие к повреждениям. Стеклянная фармацевтическая упаковка с покрытием содержит стеклянный корпус, имеющий первую поверхность и вторую поверхность, противоположную первой поверхности, причем первая поверхность является внешней поверхностью стеклянного корпуса; покрытие, стойкое к повреждению, образованное путем осаждения атомного слоя, причем покрытие расположено, по меньшей мере, на части первой поверхности стеклянного корпуса и содержит множество слоев, при этом каждый из множества слоев имеет толщину примерно 0,1-5 нм. Изобретение обеспечивает покрытие, придающее стеклянным изделиям повышенную прочность и долговечность. 14 з.п. ф-лы, 5 ил.

1. Стеклянная фармацевтическая упаковка с покрытием, содержащая:

- стеклянный корпус, имеющий первую поверхность и вторую поверхность, противоположную первой поверхности, причем первая поверхность является внешней поверхностью стеклянного корпуса; и

- покрытие, стойкое к повреждению, образованное путем осаждения атомного слоя, причем покрытие, стойкое к повреждению, расположено, по меньшей мере, на части первой поверхности стеклянного корпуса,

причем покрытие, стойкое к повреждению, содержит множество слоев, причем каждый из множества слоев имеет толщину примерно 0,1-5 нм.

2. Стеклянная фармацевтическая упаковка с покрытием по п. 1, в которой покрытие, стойкое к повреждению, содержит материал, выбранный из группы, состоящей из оксидного материала и нитридного материала.

3. Стеклянная фармацевтическая упаковка с покрытием по п. 1, в которой покрытие, стойкое к повреждению, содержит оксидный материал, выбранный из группы, состоящей из оксидов алюминия, циркония, цинка, кремния и титана.

4. Стеклянная фармацевтическая упаковка с покрытием по п. 1, в которой покрытие, стойкое к повреждению, содержит нитридный материал, выбранный из группы, состоящей из нитридов алюминия, бора и кремния.

5. Стеклянная фармацевтическая упаковка с покрытием по п. 1, в которой покрытие, стойкое к повреждению, имеет толщину, меньшую или равную примерно 1 мкм.

6. Стеклянная фармацевтическая упаковка с покрытием по п. 1, в которой покрытие, стойкое к повреждению, имеет толщину примерно от 25 нм до 1 мкм.

7. Стеклянная фармацевтическая упаковка с покрытием по п. 1, обладающая коэффициентом трения, меньшим или равным 0,55.

8. Стеклянная фармацевтическая упаковка с покрытием по п. 1, в которой стеклянный корпус содержит боросиликатное стекло.

9. Стеклянная фармацевтическая упаковка с покрытием по п. 1, в которой первая поверхность лишь частично покрыта покрытием.

10. Стеклянная фармацевтическая упаковка с покрытием по п. 1, в которой первая поверхность содержит боковые стенки контейнера, дно контейнера или то и другое.

11. Стеклянная фармацевтическая упаковка с покрытием по п. 1, в которой стеклянная фармацевтическая упаковка с покрытием представляет собой стеклянный контейнер с покрытием.

12. Стеклянная фармацевтическая упаковка с покрытием по п. 1, в которой стеклянная фармацевтическая упаковка с покрытием представляет собой стеклянный пузырек с покрытием.

13. Стеклянная фармацевтическая упаковка с покрытием по п. 1, в которой стеклянная фармацевтическая упаковка с покрытием представляет собой химически упрочненное стекло.

14. Стеклянная фармацевтическая упаковка с покрытием по п. 1, в которой стеклянная фармацевтическая упаковка с покрытием представляет собой химически упрочненное стекло, обладающее сжимающим напряжением, большим или равным примерно 300 МПа.

15. Стеклянная фармацевтическая упаковка с покрытием по п. 1, в которой стеклянная фармацевтическая упаковка с покрытием представляет собой химически упрочненное стекло, обладающее глубиной слоя, большей или равной примерно 20 мкм.

| US 2014220327 A1, 07.08.2014 | |||

| WO 2009071741 A1, 11.06.2009 | |||

| RU 2015101144 A, 10.08.2016 | |||

| US 2018309166 A1, 25.10.2018 | |||

| US 2009104455 A1, 23.04.2009. |

Авторы

Даты

2023-06-07—Публикация

2019-10-29—Подача