Изобретение относится к композициям на основе высокомолекулярных полимеров для их нанесения в качестве тонкослойных покрытий на металлические изделия, выдерживающих воздействие высоких температур, нагрузки, вибрацию и может быть использовано в химической, машиностроительной, нефтяной, авиационной промышленностях.

Известны способы получения композиций для покрытий по металлу различного эксплуатационного назначения, в частности антипригарного, антиадгезионного, антикоррозионного, антифрикционного, содержащие суспензии фторопласта, растворы солей полиамидокислоты, поливинилпирролидон, пасты неорганических наполнителей, обработанных различными аппретирующими смесями, вспомогательное вещество (ПАВ) и другие функциональные добавки (например, авторское свидетельство SU 1674554, МПК C08L 79/08, опубл. 27.09.2006).

Недостатками указанных технических решений являются энерго- и трудозатратность, токсичность композиций, длительность технологических операций в процессе получения композиций, а также покрытий на их основе, не отвечающим требованиям по адгезионной прочности.

Известно изобретение «Композиция для износостойкого покрытия» (RU 2071968, C09D 127/18, опубл. 20.01.1997), содержащая: (50-65)%-ную водную суспензию политетрафторэтилена, водный раствор соли полиамидокислоты, (из полиамида в виде пленки) поливинилпирролидон с мол.массой (160-200)×103; наполнители в виде паст; органический растворитель, смесь: 1,4-бутиндиола, N-метилпирролидона и этилцеллозольва в соотношении (3:1:5-6,3-11,7), добавку смеси растворителейрастворителей (этилцеллозольва, ксилола, оксиэтилированного алкилфенола и воды), в соотношении (1,0:2,0:2,0:2,5-7,0-1,61), неионогенное поверхностно-активное вещество, вода.

Полиамид в виде пленки, получают из промышленного лака полиамида (12,5-13,5)% (на основе пирромеллитового диангидрида и 4,4-диаминодифенилового эфира) в среде диметилформамида (ДМФА), путем подачи его через фильеру на ленту конвейера, с последующим проходом предварительной зоны термообработки с температурой (130-140)°С, достаточной для частичного удаления ДМФА и формирования пленки с содержанием остаточного ДМФА (29-32)%.

Водный раствор соли полиамидокислоты получают следующим способом: к смеси моноэтаноламина, N-метилпирролидона и воды при перемешивании добавляют пленку полиамида. Процесс ведут при (35-40)°С до полного растворения пленки.

Композицию для износостойкого покрытия получают следующим образом: в реакторе с мешалкой, при перемешивании (10-15)мин. вводят раствор соль полиамидокислоты и смесь органических растворителей, затем вводят пасты наполнителей и добавку из смеси растворителей, перемешивают 30 минут, добавляют при перемешивании суспензию политетрафторэтилена, поливинилпирролидон, поверхностно-активное вещество, воду и другие функциональные добавки, перемешивают, фильтруют, наносят на металлические изделия методом пневматического распыления для получения покрытий износостойкого назначения.

Недостатком этого технического решения является наличие большого количества (более 30%) остаточного токсичного ДМФА, содержащегося в полиамидной пленке, входящей в водную соль полиамидокислоты и, соответственно - в состав композиции для износостойкого покрытия.

Известно изобретение «Способ получения композиций для получения антифрикционных покрытий на металлических поверхностях» (патент RU 2457228, МПК C09D 127/18, опубл. 27.07.2012), в котором описано получение композиций, включающее: приготовление раствора соли полиамидокислоты путем растворения полиамидного лака в смеси, содержащей моноэтаноламин, N-метилпирролидон и воду, совмещение раствора соли полиамидокислоты со смесью этилцеллозольва, N-метилпирролидона, 1,4-бутиндиола, водной суспензией фторопласта или смесью ее с водной суспензией фторопласта Ф-4МДБ, водными пастами слюды, сажи, водной сажевой пасты с мелкодисперсными углеводородными волокнами, предварительно обработанными смесью для смазки, содержащей: поливинилпирролидон, эмульгатор, на основе оксиэтилированного алкилфенола и воду. Наносят композиции на предварительно подготовленные металлические поверхности (алюминий, сталь, чугун и т.д.) методом аэрозольного (пневматического) распыления. Изделия с нанесенным покрытием сушат и обжигают при температуре (360-420)°С в течение (40 -60) мин.

Недостатками данного технического решения является технологическая сложность получения пасты углеволокон без агломератов в процессе их аппретирования, отсутствие гомогенности композиционных материалов.

Известно изобретение «Композиция для получения покрытия с высокими триботехническими свойствами и способ получения покрытия» (патент RU 2495893, МПК C09D 5/00, опубл. 20.10.2013), в котором композицию получают на основе суспензий политетрафторэтилена в сочетании с раствором соли полиамидокислоты, поливинилпирролидона молекулярной массы (160-200)×103, паст неорганических наполнителей, эмульгатора, растворителей и воды. В качестве паст неорганических наполнителей используют водную пасту на основе сажи, водную пасту на основе наноалмазов, водную пасту на основе слюды. Покрытие состоит из нескольких слоев, каждый слой с общей толщиной его (от 5 до 25) мкм. Каждый слой подвергается сушке, ступенчатой предварительной термообработке, с последующим воздействием на полуотвержденный слой покрытия усилия, обеспечивающего уплотнение покрытия и более глубокое проникновение состава к подложке, термообработке уплотненного покрытия, окончательному обжигу. Последний слой многослойного покрытия подвергают высокотемпературному обжигу в атмосфере инертного газа, азота или вакуума.

Недостатками данного технического решения являются его технологическая сложность, связанная с необходимостью воздействия усилия при давлении 10 атм в течение (2-3) секунд на каждый полуотвержденный при (220-230)°С слой покрытия с целью его уплотнения и с необходимостью обжига последнего слоя многослойного покрытия в атмосфере инертного газа, азота или вакуума, неопределенность качества поставляемых и используемых нано алмазов, низкое качество подготовки поверхности металла.

Известно изобретение «Способ нанесения покрытия на металлическую поверхность, композиции грунтовочного покрытия и композиции для облицовочного покрытия» (RU 2170286, МПК С23С 26/00, опубл. 10.07.2001). Способ нанесения покрытия на металлическую поверхность, включает подготовку поверхности, нанесение на нее первого слоя покрытия, сушку, его термообработку, нанесение, как минимум одного, дополнительного слоя, его сушку и термообработку, и окончательную термообработку покрытия. При этом температура предварительной термообработки каждого слоя составляет (80-150)°С в течение (20-30) минут. Это позволяет обеспечить плавный выход жидкой фазы из формирующегося покрытия, дополнительная термообработка составляет (285-300)°С в течение времени, достаточного для формирования многослойного покрытия; окончательная термообработка покрытия при температуре (360-420)°С, в течение(30-40) минут дает возможность сформировать сплошное, бездефектное покрытие.

Недостатком данного изобретения является использование для подготовки поверхности обезжиривания. С помощью этого способа полностью удалить техническое масло с поверхности металла, невозможно. Масло глубоко проникает вглубь поверхности металлов и не обеспечивает адгезионную прочность покрытия с металлом.

Наиболее близким по технической сущности к предлагаемому изобретению является композиция и способ ее нанесения, описанная в изобретении «Способ получения добавки на основе экологически чистой полиамидокислоты и композиционных материалов для антиадгезионных, антипригарных, антифрикционных покрытий по металлу с использование добавки» (патент RU №2557530, МПК C08G 73/10, опубл. 20.07.2015), в котором, промышленно выпускаемый (13,0-13,5)% раствор полиамидного лака в диметилформамиде в количестве 200 г, наливают в емкость объемом 0,5 л с плотной крышкой, в которой сделаны 2 отверстия диаметром 6 мм. Емкость подвешивают на штативе над другой емкостью объемом 5 литров с дистиллированной водой, снабженной лопастной мешалкой. При постоянно работающей мешалке, раствор лака через отверстия в крышке, вытекает тонкой струйкой в дистиллированную воду. В результате, на мешалке и лопастях формуется кокон бледно-желтых волокон полиамида в твердом состоянии, который промывают дистиллированной водой, разрезают и отделяют от мешалки, разделяют на отдельные волокна, которые распределяют, помещают на противне в вытяжной шкаф, сушат волокна в естественных условиях, для ускорения сушки включают подачу теплого воздуха от вентилятора, далее, продолжают сушку трижды в вакуумном термостате при 80°С и давлении - 1 атм. в течение (40-60) мин.; содержание ДМФА составляет 3,68%, полиамида - 96,32%. Таким образом, время сушки твердого полиамида в виде волокон составило более 4-х суток, выход - 16,3%. Полученные волокна полиамида помещают в раствор, содержащий моноэтаноламин, N-метилпирродидон, воду, перемешивают до полного их растворения, при этом образуется прозрачный раствор полиамидокислоты светло янтарного цвета. Для получения композиционных материалов, раствор соли полиамидокислоты перемешивают со смесью растворителей, содержащей: N-метилпирролидон, этилцеллозольв, 1,4-бутиндиол, воду, совмещают с водной суспензией политетрафторэтилена, поверхностно-активным веществом, поливинилпирролидоном (90-145)×103 неорганическими наполнителями, в частности, водной пастой сажи, водной пастой слюды, водной пастой сажи с обработанными тонкодисперсными углеводородными волокнами, пигментами, растворителями и другими вспомогательными добавками.

Недостатками этого изобретения являются трудоемкость, высокие потери при отделении полученных твердых волокон полиамида, спрессованных в форме плотного кокона вокруг стержня и лопастей мешалки, путем его разрезки, длительность технологического процесса из-за необходимости разделения волокон, спрессованных между собой и их измельчения, продолжительной сушки, продолжительного растворения волокон, длительной обработки в аппретирующих составах мелкодисперсных углеволокон, низкая стабильность по содержанию сухого остатка полиамида в виде волокон и в получаемом растворе соли полиамидокислоты на их основе, и, как следствие, нестабильность показателей вязкости и сухого остатка в получаемых композиционных материалах.

Технической задачей заявляемого изобретения является разработка композиций постоянного качества для покрытий термостойкого антифрикционного твердосмазочного назначения, а также способа нанесения покрытий из композиций на изделия из высоколегированной стали.

Техническим результатом предлагаемого изобретения является повышение физико-химических свойств композиций и улучшение механических свойств покрытий, полученных на их основе.

Это достигается тем, что композиции для термостойких антифрикционных твердосмазочных покрытий, включающие раствор соли полиамидокислоты из твердых волокон из полиимидного лака, водную пасту слюды, водную пасту сажи при необходимости, смесь для смазки, содержащую ортоксилол, эмульгатор оксиэтилированный алкилфенол, этилцеллозольв и воду, смесь растворителей, согласно изобретению включает в себя импирон, молекулярной массы (500-1000)×103, модифицирующий состав, содержащий кремнийорганический лак на основе полиметилсилоксана в толуоле, и полиметилфенилсилоксан, аппретированные смесью, содержащей импирон, этилцеллозольв, ортоксилол, оксиэтилированный алкилфенол и воду при соотношении (1:1:2:2:1,5), пасту на основе дисульфида молибдена, состоящую из 20% дисульфида молибдена и 80% смеси для смазки, или пасту на основе оксида хрома (III), состоящую из 36,5% оксида хрома (III) и 64,5% смеси для смазки, смесь растворителей из N-метилпирролидона, этилцеллозольва, 1,4-бутиндиола или этанола, при этом раствор соли полиамидокислоты из твердых волокон, полученных из полиимидного лака концентрации (17,3-18,5)%, а содержание компонентов, в мас. %:

а) Соль полиамидокислоты в смеси растворителей: -18,9-42,74

моноэтаноламина, N-метилпирролидона и воды

б) Водная паста слюды - 5,0-15,0

в) Водная паста сажи - 0,48-1,8

г) Модифицирующая смесь, содержащая:

полиметилфенилсилоксан - 5,1-12,63

кремнийорганический лак - 7,38-22,0

аппретирующую смесь, содержащую -2,0-9,5

импирон, этилцеллозольв, ортоксилол оксиэтилированный алкилфенол и воду

д) Паста дисульфида молибдена -6,7-9,65

или

Паста оксида хрома (III) -5,5-12,1

е) Смесь растворителей -8,5-22,2

N- метилпирролидона, этилцеллозольв, 1,4-бутиндиол

или этанола

ж) Импирон -2,0-4,0

з) Оксиэтилированный алкилфенол -3,08-6,32.

Также композиция для термостойких антифрикционных твердосмазочных покрытий может содержать смесь растворителей, включающую N-метилпирролидон, этанол, этилцеллозольв 2-6 мас.%.

Дополнительно композиция для термостойких антифрикционных твердосмазочных покрытий может содержать деминерализованную воду, в количестве 1,43-4,3 мас. %.

Композиция для термостойких антифрикционных твердосмазочных покрытий может содержать смесь для смазки, включающую оксиэтилированный алкилфенол, ортоксилол, этилцеллозольв и воду 1,0-4,5 мас.%.

Это достигается способом нанесения композиций для термостойких антифрикционных твердосмазочных покрытий, включающим подготовку поверхности изделий, послойное нанесение покрытий из композиций, сушку после каждого нанесения слоя покрытия, термообработку слоев покрытия и окончательный обжиг слоев покрытия, согласно изобретению, подготовку поверхности изделий осуществляют соответственно промывкой изделий в безводном органическом растворителе, травлением изделий в кислых растворах при температуре (45-48)°С, в течение (12-15) минут, промывкой изделий в проточной воде, промывкой изделий в дистиллированной воде, сушкой изделий при (80-90)°С, в течение (10-15) минут, охлаждением изделий, послойно наносят покрытие из вышеуказанной композиции методом пневматического распыления при давлении (2,5-3,0) атм, а сушку после каждого нанесения слоя покрытия проводят при (60-80)°С в течение (10-15) мин, термообработку слоев покрытия выполняют при (290-320)°С с выдержкой (10-20) мин, окончательный обжиг слоев покрытия осуществляют при (390-450)°С, в течение (40 - 60) минут.

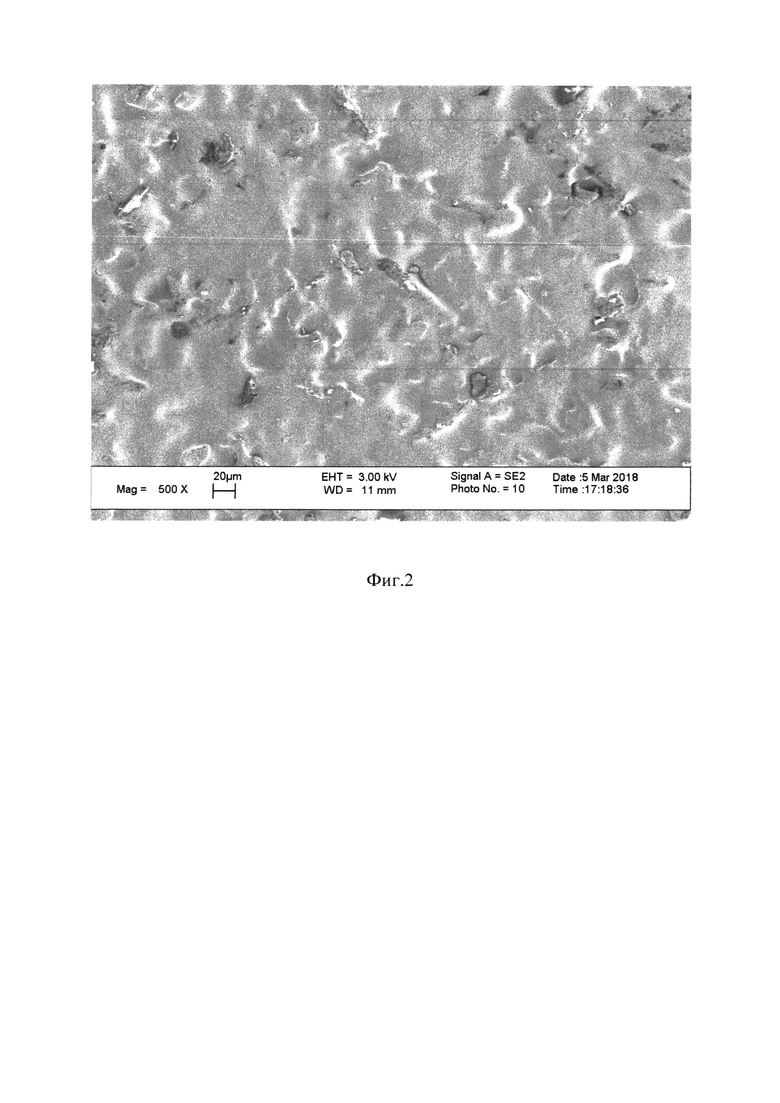

Сущность изобретения поясняется чертежами, где на фиг. 1 представлена фотография поверхности термоустойчивых антифрикционных твердосмазочных покрытий, полученных с использованием полиимидного лака 13,5%, на фиг. 2 - фотография поверхности термоустойчивых антифрикционных твердосмазочных покрытий, полученных с использованием полиимидного лака 18,5%.

Поставленная техническая задача и технический результат достигаются комплексом требований, в который входят:

- композиции, включающие многофункциональные наполнители, высокотемпературные лаковые составляющие, эффективные высокомолекулярные связующие;

- способ нанесения композиций на изделия из высоколегированной стали, обеспечивающий высокие физико-механические свойства покрытий, включающий:

а) способ подготовки поверхности изделий;

б) параметры нанесения, в том числе - слойность покрытий;

в) режимы термообработки покрытий на изделиях.

Композиции для термостойких антифрикционных твердосмазочных покрытий на металлические изделия готовят совмещением раствора соли полиамидокислоты, с водной пастой слюды и с водной пастой сажи, смесью для смазки, содержащей этилцеллозольв, орто - ксилол, оксиэтилированный алкилфенол - ОП-10, воду при соотношении 1:2:2:1,5, затем модифицирующей смесью, содержащей кремнийорганический лак на основе полиметилсилоксана в толуоле и полиметилфенилсилоксан, аппретированных составом: высокомолекулярного - импирона, молекулярной массы (500-1000)×103, более эффективного, чем аналог - поливинилпирролидон - ПВП молекулярной массы (90-145)×103, этилцеллозольва, орто - ксилола, оксиэтилированного алкилфенола - ОП-10 и воды при соотношении (1:1:2:2:1,5), далее вводят пасту на основе дисульфида молибдена или пасту на основе оксида хрома (III), аппретированные смесью для смазки, вводят дополнительно смесь для смазки и смесь растворителей: N-метилпирролидона, этилцеллозольва, 1,4-бутиндиола или этанола их соотношения (1:5,3:1,7) при следующем содержании компонентов, в мас. %:

а) Соль полиамидокислоты в смеси растворителей: -18,9-42,74

моноэтаноламина, N-метилпирролидона и воды

б) Водная паста слюды -5,0-15,0

в) Водная паста сажи -0,48-1,8

г) Смесь для смази, содержащая: -1,0-4,5

оксиэтилированный алкилфенол, ортоксилол, этилцеллозольв и воду

д) Модифицирующая смесь, содержащая:

полиметилфенилсилоксан, -5,1-12,63

кремнийорганический лак, -7,38-22,0

аппретирующую смесь, содержащую: -2,0-9,5

импирон, этилцеллозольв, ортоксилол и воду,

е) Паста дисульфида молибдена -6,7-9,65

или

Паста оксида хрома III, -5,5-12,1

ж) Смесь растворителей: -8,5-22,2

N-метилпирролидона, этилцеллозольва, 1,4-бутиндиола,

при соотношении (1:5,3:1,7),

з) Импирон, -2,0-4,0

и) Оксиэтилированный алкилфенол ОП-10 -3,08-6,32.

Дополнительно композиции могут содержать смесь растворителей 1,5-5,26 мас. %, содержащую N-метилпирролидон, этанол, этилцеллозольв при соотношении (1:4:3) или этилцеллозольв.

Также композиции дополнительно могут содержать деминерализованную воду, в количестве - 0,79-2,8.

Кроме того композиции дополнительно могут содержать импирон, в количестве - 0,6-3,7.

Концентрация промышленного полиимидного лака выбрана из диапазона (17,3-18,5)%

В качестве высокомолекулярного полимера используют импироны с молекулярной массой (500-1000)×103.

Пример 1. Композиции для термостойких антифрикционных твердосмазочных покрытий получают путем последовательного совмещения и перемешивания указанных ниже компонентов:

а) Раствора соли полиамидокислоты (350-400) мас% из твердых волокон, полученных из полиимидного лака концентрации (18,5)% при его гидролизе в проточной воде, в среде моноэтаноламина, N-метилпирролидона и воды в соотношении (4,44:2,96:14,4),

б) Водной пасты на основе слюды (5,0-15,0) мас. %,

в) Водной пасты на основе сажи (0,48-1,8) мас. %,

или используют только водную пасту на основе слюды (5,48-16,8) мас. %,

Обе пасты предварительно обрабатывают эмульгирующим раствором, содержащим: эмульгатор оксиэтилированный алкилфенол, например, ОП-10, высокомолекулярный полимер и воду при соотношении (3,0:1,5:19,0) мас%,

г) Смесь для смазки (1,0-4,5) мас%, содержащей: ортоксилол, эмульгатор оксиэтилированный алкилфенол, этилцеллозольв, воду при соотношении (3:1,5:1:4),

д) Модифицирующий состав, содержащий: кремнийорганический лак, например, КО-08 на основе полиметилсилоксана в толуоле (7,38-22,0)мас%, полиметилфенилсилоксан (5,1-12,63)мас%, аппретированные смесью (2,0-9,5)мас%, содержащей высокомолекулярный полимер - импирон молекулярной массы (500-1000)×103, этилцеллозольв, ортоксилол, оксиэтилированный алкилфенол - ОП-10 и воду при соотношении:

(1,8:1,0:2,5:2,0:4,0),

е) паста дисульфида молибдена (6,7-9,65) мас%, состоящая из 20% мас. дисульфида молибдена и 80% смеси для смазки,

ж) паста диоксида хрома (5,5-12.1) мас. %, состоящая из 36,5% диоксида хрома (111) и 64,5% смеси для смазки,

з) оксиэтилированный алкилфенол - ОП-10 (3,1- 6,32) мас%,

и) смесь растворителей: N-метилпирролидона, этилцеллозольва, 1,4-бутиндиола (8,5-22,2)мас%, при соотношении (2:4,3:0,8),

к) смесь растворителей - (4,0-6,0) мас. %, содержащая: N-метилпирролидон, этанол, этилцеллозольв, при соотношении (2,5:1,0:3,0);

л) деминерализованная вода, в количестве - (2,8 - 6,3) мас. %,

м) импирон в количестве - (0,6-3,7) мас. %.

Ниже приведены примеры используемых компонентов смеси для смазки, пасты на основе слюды, пасты на основе сажи, пасты на основе оксида хрома III или пасты на основе дисульфида молибдена, аппретированных в смеси для смазки:

1. Состав смеси для смазки, мас. %:

Ксилол -2,5 - 8,9

Этилцеллозольв -1,5 - 6,7

Эмульгатор ОП-10 -2,0 - 4,2

Вода -3,7 - 9,2

2. Паста на основе сажи, мас. %:

Сажа -0,2 - 2,0

Эмульгатор ОП-10 -1,5-13

Импирон -1,8-2,5

Вода -2,0 - 0,4

3. Паста на основе слюды, мас. %:

Слюда -1,80 - 5,6

Эмульгатор ОП-10 -0,6 - 2,0

Импирон -0,4-1,3

Вода -3,7-10,4

4. Паста на основе диоксида хрома, мас. %:

Диоксид хрома -2,5 - 0,7

Смесь для смазки -3,5 - 12,8

Импирон -1,6-5,0

Вода -65,4-81,5

5. Паста на основе дисульфида молибдена, мас. %:

Дисульфид молибдена -3,0-1,2

Смесь для смазки -4,5-15,0

Импирон -2,2-0,12

Вода -57,5-96,8

6. Состав смеси растворителей мас. %:

N-метилпирролидон -0,2-2,45

Этилцеллозольв -2,8-0,50

1,4-бутиндиол -0,9-2,0

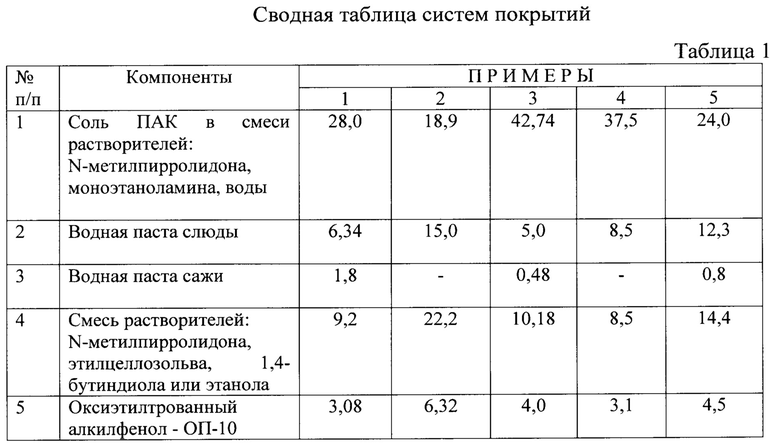

В ниже следующей таблице 1 представлены примеры композиций, полученных заявленным способом.

Способ нанесения композиции для термостойких антифрикционных твердосмазочных покрытий осуществляют следующим образом.

Способ нанесения композиций для термостойких антифрикционных твердосмазочных покрытий включает следующие стадии:

1. Подготовку поверхности изделий:

- промывают изделия в безводном органическом растворителе,

- травят изделия в традиционных кислых растворах при температуре (45-48)°С, в течение (12-15) минут,

- промывают изделия в проточной воде,

- промывают изделия в дистиллированной воде,

- сушат изделия при 80-90°С, в течение 10-15 минут,

- охлаждают изделия.

2. Последовательное нанесение слоев покрытия из композиций:

- нанесение композиций осуществляют методом пневматического распыления при давлении (2,5-3,0) атм,

- первый слой покрытия (3-10) мкм наносят на подготовленную поверхность изделий,

- последующие слои (3-4 слоя), в зависимости от требуемой толщины, наносят на предыдущие слои.

3. Осуществляют термообработку изделий:

- сушат каждый слой нанесенного покрытия при (60-80)°С в течение (10-15) мин,

- термообрабатывают слои покрытия при (290-320)°С с выдержкой (10-20) мин,

- производят окончательный обжиг покрытия при (390-450)°С, в течение (40-60) минут.

Свойства заявленных композиций (физико-химические):

-Тонкая дисперсность (проверяется в тонком слое композиции на стекле отсутствием агломератов);

-Гомогенность и устойчивость при длительном хранении, транспортировке (отсутствие коагуляции, седиментации);

- Время хранения - 5 лет - (испытания проведены на предприятии заказчика: без изменения свойств);

- цвет - черный или зеленый

- условная вязкость (по В3-246, по 4) - (17,0-28,0) с;

- содержание сухого остатка - (18,0-25,0) мас.%;

Свойства покрытий (механические), полученные на основе заявленных композиций, на изделиях из высоколегированной стали:

- адгезия, балл - 1;

- изгиб - 1 мм;

- прочность при ударе, кг/см2 - 50;

- истирание - 10000 циклов

- коэффициент трения - 0,08-0,10

- износ менее 0,08 мкм на 1,0 км пробега

- твердость:

- отсутствие дефектов в виде трещин, задиров, вздутий, отслоений;

- термостойкость - 450°С- без изменений (испытания - 5 часов в термошкафу).

Учитывая полученные результаты физико-химические свойств композиций и механических свойств покрытий, нанесенных на изделия из высоколегированной стали, можно сделать выводы, что поставленная техническая задача и технический результат достигаются совокупностью заявленных композиций и способом их нанесения на изделия, а именно:

1. Использование исходного промышленного полиимидного лака на основе диаминодифенилового эфира и ангидрида пиромеллитовой кислоты с содержанием сухого остатка (17,3-18,5)% и постоянными качественными показателями, обеспечивающие возможность получения полиимидов в твердом состоянии в виде пленки, волокон диаметром (3-5)мм, тонких нитей диаметром (0,3-0,5)мм, что позволяет получать, независимо от формы полиамида, стабильные по свойствам растворы солей полиамидокислот;

2. Использование много функциональных наполнителей: дисульфида молибдена и оксида хрома III, обладающих следующими свойствами:

дисульфид молибдена - наполнитель, пигмент черного цвета, низкий коэффициент трения (от 0,03 до 0,06), высокая адгезия к металлам, высокая износостойкость;

оксид хрома III - наполнитель, пигмент зеленого цвета с высокой твердостью, высокотемпературный;

3. Использование эмульгирующих, аппретирующих, моделирующих смесей растворителей при определенном их соотношении;

4. Использование высокотемпературных кремнийорганических соединений, в частности, лаков на основе полиметилсилоксана и полиметилфенилсилоксана;

5. Использование современных высокомолекулярных (связующих) - импиронов молекулярной массы (500-1000)×103.

Все перечисленное выше обеспечило и гарантирует постоянное качество, как композиционных материалов, так и покрытий на изделиях, деталях, испытывающих высокие скорости, вибрацию, большие нагрузки и температуру, сохраняя при этом термостойкие антифрикционные твердосмазочные свойства.

Подтверждением роли используемого в композициях раствора соли полиамидокислоты из промышленного полиимидного лака концентрации (17,3-18,5)% в уплотнении структуры получаемых покрытий на их основе, без прилагаемых усилий, по известному способу, являются, представленные для сравнения покрытия на фиг. 1 и фиг. 2, полученные с помощью метода электронной (растровой) микроскопии РЭМ при 500 кратном увеличении, где покрытие фиг. 1 на основе композиций с раствором соли полиамидокислоты из промышленного полиимидного лака в диметилформамиде концентрации 13,5% в известном изобретении, и покрытие фиг. 2 на основе композиций с раствором соли полиамидокислоты из промышленного полиимидого лака в диметилформамиде концентрации 18,5% в заявляемом изобретении:

На фиг. 1 - наглядно видны кратеры, отсутствие монолитности и неуплотненность структуры покрытия;

На фиг. 2 - совершенно иное покрытие - сплошное, однородное, уплотненное.

Исходя из представленных результатов исследования методом РЭМ структур покрытий на основе композиционных материалов, содержащих соль полиамидокислоты из исходных полиимидных лаков в диметилформамиде концентрации 13,5% и 18,5%, следует вывод: композиции, содержащие соль полиамидокислоты, полученные из промышленного полиимидного лака ПАК концентрации 18,5%, образуют покрытие с более сплошной, уплотненной структурой, способствующей покрытию работать в жестких эксплуатационных условиях при нагрузках, вибрации, высоких скоростях и температуры, в том числе - в условиях работы лепестковых газодинамических подшипников высокоскоростных турбомашин и аналогичных изделий, применяемых в различных отраслях промышленности.

Использование изобретения позволяет повысить физико-химические свойства композиций для термостойких антифрикционных твердосмазочных покрытий и улучшить механических свойства покрытий, полученных на их основе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиционных материалов для тонкослойных покрытий по металлу и нанесения покрытия на основе композиционных материалов | 2021 |

|

RU2794172C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИЙ ДЛЯ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЯХ | 2010 |

|

RU2457228C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ НА ОСНОВЕ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПОЛИАМИДОКИСЛОТЫ И КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ АНТИАДГЕЗИОННЫХ, АНТИПРИГАРНЫХ, АНТИФРИКЦИОННЫХ ПОКРЫТИЙ ПО МЕТАЛЛУ С ИСПОЛЬЗОВАНИЕМ ДОБАВКИ | 2013 |

|

RU2557530C2 |

| КОМПОЗИЦИИ ДЛЯ ОБЛИЦОВОЧНЫХ ПОКРЫТИЙ | 2012 |

|

RU2515301C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЯ С ВЫСОКИМИ ТРИБОТЕХНИЧЕСКИМИ СВОЙСТВАМИ И СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ | 2012 |

|

RU2495893C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 1992 |

|

RU2071968C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ПОВЕРХНОСТЬ , КОМПОЗИЦИИ ГРУНТОВОЧНОГО ПОКРЫТИЯ И КОМПОЗИЦИИ ДЛЯ ОБЛИЦОВОЧНОГО ПОКРЫТИЯ | 1999 |

|

RU2170286C1 |

| КОМПОЗИЦИЯ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОГО АНТИФРИКЦИОННОГО ПОКРЫТИЯ | 2005 |

|

RU2282650C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ | 1994 |

|

RU2071492C1 |

| АНТИФРИКЦИОННОЕ ТВЕРДОСМАЗОЧНОЕ ПОЛИМЕРНОЕ ПОКРЫТИЕ | 2022 |

|

RU2788089C1 |

Изобретение относится к композициям на основе высокомолекулярных полимеров для их нанесения в качестве тонкослойных покрытий на металлические изделия, выдерживающих воздействие высоких температур, нагрузки, вибрацию и может быть использовано в химической, машиностроительной, нефтяной, авиационной промышленностях. Композиция для термостойких антифрикционных твердосмазочных покрытий, включающая раствор соли полиамидокислоты из тверых волокон из полиимидного лака, водную пасту слюды, водную пасту сажи, смесь растворителей. Композиция включает также импирон молекулярной массы (500-1000)×103, оксиэтилированный алкилфенол, модифицирующий состав, содержащий кремнийорганический лак на основе полиметилсилоксана в толуоле, и полиметилфенилсилоксан, аппретированные смесью, содержащей импирон, этилцеллозольв, ортоксилол, оксиэтилированный алкилфенол и воду, пасту на основе дисульфида молибдена, состоящую из 20% дисульфида молибдена и 80% смеси для смазки, или пасту на основе оксида хрома III, состоящую из 36,5% оксида хрома III и 64,5% смеси для смазки, смесь растворителей из N-метилпирролидона, этилцеллозольва, 1,4-бутиндиола или этанола, при этом раствор соли полиамидокислоты из твердой полиамидкислоты в виде волокон, получен из промышленного полиимидного лака концентрации 17,3-18,5%. Описан также способ нанесения композиции для термостойких антифрикционных твердосмазочных покрытий. 2 н. и 3 з.п. ф-лы, 2 ил., 1 табл., 5 пр.

1. Композиция для термостойких антифрикционных твердосмазочных покрытий, включающая раствор соли полиамидокислоты из твердых волокон из полиимидного лака, водную пасту слюды, водную пасту сажи, смесь растворителей, отличающаяся тем, что включает в себя импирон молекулярной массы (500-1000)×103, оксиэтилированный алкилфенол, модифицирующий состав, содержащий кремнийорганический лак на основе полиметилсилоксана в толуоле, и полиметилфенилсилоксан, аппретированные смесью, содержащей импирон, этилцеллозольв, ортоксилол, оксиэтилированный алкилфенол и воду при соотношении 1:1:2:2:1,5, пасту на основе дисульфида молибдена, состоящую из 20% дисульфида молибдена и 80% смеси для смазки, или пасту на основе оксида хрома III, состоящую из 36,5% оксида хрома III и 64,5% смеси для смазки, смесь растворителей из N-метилпирролидона, этилцеллозольва, 1,4-бутиндиола или этанола, при этом раствор соли полиамидокислоты из твердых волокон получен из полиимидного лака концентрации 17,3-18,5%, а содержание компонентов, мас. %:

2. Композиция для термостойких антифрикционных твердосмазочных покрытий по п. 1, отличающаяся тем, что дополнительно содержит смесь растворителей, включающую: N-метилпирролидон, этанол, этилцеллозольв: 2-6 мас. %.

3. Композиция для термостойких антифрикционных твердосмазочных покрытий по п. 1, отличающаяся тем, что содержит деминерализованную воду в количестве 1,43-4,3 мас. %.

4. Композиция для термостойких антифрикционных твердосмазочных покрытий по п. 1, отличающаяся тем, что содержит смесь для смазки, включающую оксиэтилированный алкилфенол, ортоксилол, этилцеллозольв и воду: 1,0-4,5 мас. %.

5. Способ нанесения композиции для термостойких антифрикционных твердосмазочных покрытий, включающий подготовку поверхности изделий, послойное нанесение покрытий, сушку после каждого нанесенного слоя покрытия, термообработку слоев покрытия и окончательный обжиг слоев покрытия, отличающийся тем, что подготовку поверхности изделий осуществляют промывкой изделий в безводном органическом растворителе, травлением изделий в кислых растворах при температуре 45-48°С в течение 12-15 минут, промывкой изделий в проточной воде, промывкой изделий в дистиллированной воде, сушкой изделий при 80-90°С, в течение 10-15 минут, охлаждением изделий, послойно наносят покрытие из композиции, полученной по пл. 1-4 методом пневматического распыления при давлении 2,5-3,0 атм, а сушку после каждого нанесенного слоя покрытия проводят при 60-80°С в течение 10-15 минут, предварительную термообработку слоев покрытия выполняют при 290-320°С и выдержкой 10-20 минут, окончательный обжиг слоев покрытия осуществляют при 390-450°С в течение 40-60 минут.

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ НА ОСНОВЕ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПОЛИАМИДОКИСЛОТЫ И КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ АНТИАДГЕЗИОННЫХ, АНТИПРИГАРНЫХ, АНТИФРИКЦИОННЫХ ПОКРЫТИЙ ПО МЕТАЛЛУ С ИСПОЛЬЗОВАНИЕМ ДОБАВКИ | 2013 |

|

RU2557530C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ПОВЕРХНОСТЬ , КОМПОЗИЦИИ ГРУНТОВОЧНОГО ПОКРЫТИЯ И КОМПОЗИЦИИ ДЛЯ ОБЛИЦОВОЧНОГО ПОКРЫТИЯ | 1999 |

|

RU2170286C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 1992 |

|

RU2071968C1 |

| 1971 |

|

SU410592A3 | |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИЙ ДЛЯ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЯХ | 2010 |

|

RU2457228C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЯ С ВЫСОКИМИ ТРИБОТЕХНИЧЕСКИМИ СВОЙСТВАМИ И СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ | 2012 |

|

RU2495893C1 |

| EP 1651722 B1, 28.05.2008. | |||

Авторы

Даты

2023-06-13—Публикация

2021-09-17—Подача