Настоящее изобретение относится к способу сжижения газа, в частности природного газа, а также к соответствующей установке согласно ограничительной части независимых пунктов формулы изобретения.

Известный уровень техники

Способ и установка для сжижения природного газа известны и описаны, например, в статье «Natural Gas», опубликованной в Ullmann's Encyclopedia of Industrial Chemistry (Энциклопедия промышленной химии Ульмана), публикация в Интернете от 15 июля 2006 года, DOI: 10.1002/14356007.a17_073.pub2, в частности раздел 3, «Liquefaction», или в работе авторов Wang и Economides, «Advanced Natural Gas Engineering», издательство Gulf Publishing 2010, DOI: 10.1016/C2013-0-15532-8, в частности глава 6, «Liquefied Natural Gas (LNG)».

При сжижении природного газа, в частности, можно использовать смешанные хладагенты из различных углеводородных компонентов и азот. При этом можно использовать, например, один, два или даже три цикла смешанного хладагента (англ. Single Mixed Refrigerant, SMR («один смешанный хладагент»); Dual Mixed Refrigerant, DMR («двойной смешанный хладагент»); Mixed Fluid Cascade, MFC («последовательный процесс сжижения газа с помощью комбинированных хладагентов»)). Также известны циклы смешанного хладагента с предварительным пропановым охлаждением (технология C3MR) или, в более общем случае, с использованием чистого однокомпонентного хладагента (см. ниже).

Хотя в дальнейшем изложении настоящее изобретение в основном описывается со ссылкой на сжижение природного газа, предлагаемые мероприятия принципиально подходят и для сжижения других газовых смесей. Природный газ и другие соответствующие газовые смеси могут содержать, в частности, более 70, предпочтительно более 90 молярных процентов метана, а в остальной части (помимо прочего) — неуглеводородные газы, например азот и сернистые газы. Также могут содержаться и высшие углеводороды, в частности этан. Содержание высших углеводородов, таких как этан, пропан, бутан и т.д., предпочтительно составляет менее 10 молярных процентов. Такие высшие углеводороды можно удалять, например, непосредственно на входе процесса сжижения. Используемый для сжижения природный газ или другая газовая смесь предпочтительно в основном очищены от воды и/или углекислого газа.

Способы сжижения природного газа являются энергоемкими. В зависимости от выбранной технологии, от 5 до 15% содержащейся в подаваемом газе энергии расходуется внутри установки — на производство необходимого холода. Повышение эффективности технологического процесса часто сопряжено с дополнительными капиталовложениями, поскольку для этого приходится применять технически более требовательные системы.

Большие компрессоры холодильного контура обычно приводятся в движение газовыми турбинами, которые преобразуют в механическую мощность лишь от 30 до 45% энергии топливного газа, т.е. его теплотворной способности. Остальная часть энергии, т.е. от 55 до 70%, теряется, если не использовать отходящее тепло выхлопного газа турбины.

Для использования отходящего тепла выхлопных газов турбины существуют различные подходы. В простых системах осуществляется рекуперация отходящего тепла в виде технологического тепла, например, в системе циркуляции горячего масла, которая на соответствующем уровне температуры передает тепло выхлопного газа турбины, например, ребойлерам регенерационных колонн в установках аминовой очистки, нагревателям регенерационного газа в сушилках или любым другим потребителям тепла.

Более сложные системы утилизации отходящего тепла содержат замкнутый паровой контур. Создаваемый отходящим теплом пар можно подвергать в паровой турбине разрежению с совершением им полезной работы. С помощью соответствующей паровой турбины можно приводить в движение любые компрессоры холодильного контура, в том числе, например, компрессоры контуров предварительного охлаждения с использованием в качестве хладагента, например, пропана, углекислого газа или аммиака. Также возможна поддержка работы газовой турбины главного компрессора.

Существует общая тенденция к повышению эффективности процесса сжижения природного газа и процессов сжижения других газов без дорогостоящего внедрения циркуляционного контура на основе дополнительной рабочей среды наподобие пара.

Описание изобретения

В свете вышеизложенного настоящее изобретение представляет способ и установку с признаками независимых пунктов формулы изобретения. Вариантами осуществления настоящего изобретения являются соответствующие предметы зависимых пунктов формулы изобретения, а также последующее описание.

В рамках настоящего изобретения предлагается способ сжижения газа, причем газ подвергается теплообмену с хладагентом, а по меньшей мере одна часть хладагента после теплообмена с газом, в ходе которого хладагент, в частности, по меньшей мере частично может испаряться, подвергается сжатию с использованием вырабатывающего отходящее тепло привода, а также частичному или полному сжижению. Таким образом, в рамках настоящего изобретения используется цикл циркуляции хладагента, который включает известные этапы: нагрев и испарение (при взаимодействии с охлаждаемой текучей средой, в данном случае с подлежащим сжижению газом), повторное сжатие (с использованием привода, вырабатывающего отходящее тепло) и (частичную) конденсацию в циркуляционном контуре.

В последующем изложении под выражением «испарение» всегда подразумевается частичное или полное испарение. Соответственно под выражением «конденсация» следует понимать частичную или полную конденсацию, даже если это не уточняется явно в каждом случае. При этом теплообмен хладагента «с газом» может происходить как в форме косвенного теплообмена между газом и хладагентом — без дополнительного промежуточного хладагента, т.е. через общую поверхность теплообмена в теплообменнике, — так и при посредстве дополнительного хладагента. Таким образом, теплообмен «с газом» также происходит в случае, когда тепло отбирается от газа с помощью другого хладагента, а этот другой хладагент предварительно охлаждается рассматриваемым здесь хладагентом. Здесь термин «теплообмен» всегда используется как синоним более корректного с научной точки зрения термина «теплопередача», а термин «теплообменник» — как синоним термина «теплообменный аппарат».

Как также известно в этой связи, нагрев и испарение, повторное сжатие и (частичное) сжижение можно проводить в виде произвольных ступеней (давления или температуры) или в виде нескольких частичных потоков, параллельных друг другу, причем соответствующие частичные потоки можно объединять между собой в любых местах или образовывать их из выходного потока. При этом настоящее изобретение относится, в частности, к замкнутым циклам циркуляции хладагента, которые известны из упомянутых выше современных технических решений для сжижения природного газа.

В соответствии с изобретением, после частичного или полного сжижения хладагента первая часть хладагента подвергается теплообмену с газом в вышеуказанном смысле, тогда как вторая часть хладагента последовательно подвергается нагружению давлением (в жидком состоянии), нагреву (в частности, перегреву) с использованием отходящего тепла привода, а также производительному разрежению (т.е. с совершением полезной работы), после чего снова подается на частичное или полное сжижение. Иначе говоря, вторая часть хладагента после своего производительного разрежения, при котором, в частности, происходит испарение, возвращается в цикл циркуляции хладагента и при этом, в частности, объединяется с первой частью хладагента, которая перед этим подвергалась теплообмену с газом и при этом тоже испарялась. Таким образом создается частичный циркуляционный контур. В принципе, при этом вторую часть можно возвращать в цикл циркуляции хладагента и объединять с первой частью в любом месте; специальные позиции описываются ниже.

Другими словами, настоящее изобретение также относится к способу сжижения газа, при котором в используемом для производства холода цикле циркуляции хладагента применяется по меньшей мере один компрессор. Привод компрессора вырабатывает отходящее тепло. В качестве привода используется, в частности, газовая турбина, так что отходящее тепло предоставляется, в частности, выхлопным газом турбины, который отбирается от ступени расширения газовой турбины. В настоящем изобретении проводится производительное разрежение частичного потока хладагента, т.е. упомянутой «второй части». Перед производительным разрежением этот хладагент дополнительно сжимается и нагревается, после чего он способен принимать отходящее тепло от выхлопного газа газовой турбины или другого носителя отходящего тепла. Нагретый, в частности перегретый хладагент, для нагрева которого использовалось отходящее тепло, используется в процессе производительного разрежения в качестве источника энергии, что позволяет таким образом преобразовывать отходящее тепло в другую форму энергии. Совершаемую при производительном расширении работу можно использовать описанным ниже способом. Производительное разрежение с использованием отходящего тепла также можно проводить на двух или более ступенях, с промежуточным перегревом или без него.

Как показано ниже в вариантах осуществления, в рамках настоящего изобретения, в частности, предусмотрено, что совершаемая при производительном разрежении работа используется для сжатия этого же или другого хладагента. Хотя в описанных ниже вариантах осуществления работа, совершаемая при производительном расширении, используется для приведения в движение определенных компрессоров, не исключено, что таким же образом могут приводиться в движение и другие компрессоры. Например, в конкретных вариантах осуществления изобретения в некоторых случаях сжимающие до соответствующего наибольшего давления компрессоры в цикле циркуляции хладагента (на фигурах обозначены C2) соединены с соответствующими расширительными машинами. Однако также возможно альтернативное использование производительного разрежения для приведения в движение любого другого компрессора или ступеней компрессоров, которые предназначены для сжатия до меньшего давления (на фигурах обозначены C1, C1A или C1B). Также возможна работа параллельно включенных компрессоров, один из которых приводится в движение с помощью совершаемой при производительном расширении работы, а другой приводится в движение иным способом, и эти компрессоры сжимают параллельные частичные потоки хладагента.

В различных вариантах осуществления настоящего изобретения совершаемую при производительном расширении работу также можно использовать по меньшей мере частично для приведения в движение электрического генератора.

В предназначенных для сжижения природного газа установках средней величины, например, производительностью приблизительно от 0,3 до 2 мегатонн в год, часто используются упомянутые выше циклы SMR, т.к. они не требуют большого числа компонентов и имеют приемлемый термодинамический КПД. Однако в установках такого размера инвестиционные расходы на парогенератор для использования отходящего тепла турбины могут оказаться экономически неоправданными, если возможная экономия энергии не будет компенсировать дополнительные расходы. Настоящее изобретение можно использовать, в частности, и в таких случаях: здесь оно создает альтернативную и предпочтительную возможность использования отходящего тепла. За счет использования настоящего изобретения можно повысить КПД SMR-процесса минимум на от 10 до 15 процентов, соответственно разгружая газовую турбину, используемую для приведения в движение компрессора хладагента.

С другой стороны, настоящее изобретение также предпочтительно можно использовать и для сжижения природного газа в большем масштабе, например, в установках производительностью приблизительно от 2 до 10 мегатонн в год. Обычно в таких установках для достижения названной производительности требуется более одного компрессора хладагента. При этом оптимальная частота вращения разных компрессоров хладагента может быть не одинаковой или не близкой, поэтому при необходимости приходится использовать редуктор между отдельными компрессорами, если они должны приводиться в движение одной общей газовой турбиной. Но даже использование нескольких независимых газовых турбин может привести к дисбалансу требуемой механической мощности для каждого компрессора. При этом в определенных ситуациях настоящее изобретение можно предпочтительно использовать, поддерживая работу привода за счет работы, совершаемой при производительном разрежении, и таким образом компенсируя дисбалансы по частоте вращения или по мощности.

Способ в соответствии с изобретением позволяет использовать в качестве хладагента, в частности, смешанный хладагент в одном или более циклах смешанного хладагента. Обычно в состав смеси хладагентов входят легкие углеводороды с одним – пятью атомами углерода, а также азот в количестве не более 20 молярных процентов. Изобретение можно применять в упомянутых холодильных циклах SMR, а также в циклах DMR, MFC, C3MR и других холодильных циклах, в которых помимо смешанного хладагента используется чистый однокомпонентный хладагент; эти циклы в принципе известны из работ, отражающих современный уровень техники и цитируемых выше. Под «чистым однокомпонентным хладагентом» здесь подразумевается хладагент, который содержит по меньшей мере 95 молярных процентов, в частности по меньшей мере 99 молярных процентов одного углеводорода, в частности этана, этилена, пропана или пропилена, или другого химического соединения с подходящей кривой упругости паров, например аммиака или углекислого газа, или в основном состоит из этого вещества. Если в дальнейшем изложении речь идет, например, о «пропане» или о «холодильном цикле пропана», то в соответствующих пояснениях всегда подразумевается, что они в более общем смысле относятся и к чистому однокомпонентному хладагенту. Ссылка на определенное однокомпонентное вещество служит лишь для наглядности. При этом соответствующим чистым однокомпонентным хладагентом может быть, в частности, такой хладагент, который обрабатывается описанным способом, т.е. из которого образуют первую и вторую части в виде соответствующих частичных потоков.

Как неоднократно упоминалось, в рамках настоящего изобретения в качестве сжижаемого газа используется, в частности, природный газ или образованная с использованием природного газа газовая смесь (например, нейтрализованный углекислый газ, высушенный и/или очищенный от кипящих при высокой температуре углеводородов, в частности углеводородов с тремя и более атомами углерода), и/или в качестве вырабатывающего отходящее тепло привода может использоваться газовая турбина.

Особые преимущества возникают в вариантах осуществления изобретения, если совершаемая при производительном разрежении работа дополнительно используется для привода при сжатии одного и того же хладагента, который также подвергается производительному разрежению и на основе которого образуются первая и вторая части. Таким образом, используемый в других обстоятельствах для сжатия привод можно разгрузить на величину совершенной при производительном расширении работы, что создает соответствующую экономию энергии, которая непосредственно связана с использованием отходящего тепла. Благодаря этому повышение давления жидкой второй части хладагента, которая позже расширяется с совершением соответствующей работы, требует значительно меньше энергии. Такие варианты осуществления описываются далее в первую очередь.

В рамках настоящего изобретения, т.е. в первой группе вариантов осуществления, используются только смешанные хладагенты, а чистые однокомпонентные хладагенты в указанном выше смысле не применяются. Однако при этом вполне может идти речь и о таких вариантах осуществления, в которых происходит предварительное охлаждение с использованием смешанного хладагента. В этой первой группе вариантов осуществления процесс сжатия хладагента включает, в частности, первый этап сжатия до первого уровня давления и второй этап сжатия до второго уровня давления, который, в частности, превышает первый уровень давления, причем на первом этапе сжатия используется привод, а на втором этапе сжатия используется совершенная при производительном разрежении работа. Таким образом, первый этап сжатия, в частности, может проводиться с использованием одного или более первых компрессоров или одной или более первых ступеней компрессора, приводимых в движение по меньшей мере частично с помощью привода, а второй этап сжатия, в частности, может проводиться с использованием одного или более вторых компрессоров или ступеней компрессора, приводимых в движение по меньшей мере частично с использованием совершенной при производительном разрежении работы. При этом второй этап сжатия проводится, в частности, без использования создающего отходящее тепло привода, а предпочтительно только с использованием совершенной при производительном разрежении работы. Таким образом, оба этапа сжатия можно реализовать с помощью машин, работающих независимо друг от друга, и никаких механических связей не требуется. Однако, как будет показано ниже, совершенную при производительном разрежении работу также можно соответственно использовать и в любых других местах.

В рамках настоящего изобретения, в одном из предпочтительных вариантов осуществления, который далее также называется «первым вариантом осуществления», можно подвергать хладагент по меньшей мере частично первому этапу сжатия, а затем, при получении первой жидкой фракции и первой газовой фракции, подвергать по меньшей мере частично первому частичному сжижению, причем первая газовая фракция в этом первом варианте осуществления по меньшей мере частично подвергается второму этапу сжатия, а затем, при получении второй жидкой фракции и второй газовой фракции, подвергается по меньшей мере частично второму частичному сжижению. В этом первом варианте осуществления первому этапу сжатия можно подвергать, в частности, весь хладагент, после того, как он испарялся в ходе теплообмена с подлежащим сжижению газом. Таким образом, способ можно использовать, просто и без больших дополнительных затрат, в сочетании с известными способами сжижения газа, в которых предусмотрены соответствующие этапы. См. цитируемые работы, отражающие известный уровень техники.

Первый этап сжатия в первом варианте осуществления проводится, в частности, при использовании одного, хотя при необходимости и многоступенчатого, но не сжимающего хладагент до разных давлений компрессора, который на соответствующих фигурах везде обозначен позицией C1. Второй этап сжатия в этом и последующих вариантах осуществления проводится, в частности, с использованием одного компрессора, работающего независимо от первого этапа сжатия и обозначенного на всех фигурах позицией C2.

Вторая часть хладагента, после его производительного разрежения, в первом варианте осуществления может объединяться по меньшей мере частично со сжатым на первом этапе сжатия хладагентом, прежде чем он будет охлажден для первого частичного сжижения. Таким образом можно возвращать вторую часть хладагента в цикл циркуляции хладагента, а там снова подвергать его необходимым этапам сжатия и конденсации.

В частности, используемую в соответствии с изобретением вторую часть хладагента в первом варианте осуществления можно переводить в жидком состоянии для последующего разрежения с уровня давления от 10 до 40 бар до уровня давления от 60 до 120 бар. Путем нагрева с помощью отходящего тепла проводится, в частности, нагрев с уровня температуры от 10 до 50°C до уровня температуры от 200 до 400°C. Например, выхлопной газ используемой в качестве привода газовой турбины или другой поток вещества может иметь температуру от 400 до 600°C. Производительное разрежение в первом варианте осуществления проводится, в частности, начиная с упомянутого уровня давления или более высокого уровня давления до уровня давления от 10 до 40 бар, в результате чего температура снижается, в частности, примерно на от 30 до 100°C. В первом варианте осуществления первый этап сжатия может проводиться, в частности, до уровня давления от 10 до 40 бар, а второй этап сжатия — до уровня давления от 30 до 70 бар. При этом соответствующие следующие этапы частичной конденсации проводятся, в частности, соответственно на уровне температуры от 10 до 50°C. Вторая часть хладагента, которая в конечном счете подается на производительное разрежение, содержит, в частности, от 40 до 80% первой жидкой фракции.

В первом варианте осуществления вторая часть хладагента перед ее производительным разрежением может частично или полностью подвергаться косвенному теплообмену со второй частью хладагента или ее частью (т.е. по меньшей мере частично «с самой собой»), которая уже прошла производительное разрежение, прежде чем эта последняя часть будет объединена с первой газовой фракцией.

Если вторая часть хладагента подвергается упомянутому теплообмену с самой собой лишь частично, это происходит в форме первого частичного потока второй части, тогда как второй частичный поток второй части не подвергается этому теплообмену с самим собой. Первый и второй частичные потоки можно подвергать нагреву с использованием отходящего тепла по отдельности, и в частности, на разных уровнях температуры, а затем, как и перед производительным разрежением, снова объединять между собой. Так, например, с помощью выхлопного газа турбины можно нагревать первый частичный поток второй части до более высокого уровня температуры в первом утилизационном теплообменнике, причем частично уже охлажденный выхлопной газ газовой турбины подается во второй утилизационный теплообменник, в котором второй частичный поток может подогреваться до более низкого уровня температуры. Таким образом можно проводить предпочтительный предварительный нагрев для последующего дальнейшего нагрева, или соответственно охлаждение для последующей подпитки первой газовой фракции после ее сжатия.

В первом варианте осуществления способа в соответствии с изобретением можно подвергать разрежению вторую жидкую фракцию по меньшей мере частично и на выходе первого этапа сжатия после соответствующего охлаждения объединять с хладагентом или его частью перед последующим разделением фаз.

В первом варианте осуществления для охлаждения газа путем косвенного теплообмена с хладагентом можно использовать теплообменник с несколькими секциями или несколько теплообменников, где первую часть хладагента и вторую газовую фракцию или ее части можно дополнительно охлаждать до разных уровней температуры и после разрежения снова нагревать. Теплообменник или несколько теплообменников могут быть выполнены, в частности, в виде трубчатых змеевиковых теплообменников или паяных пластинчатых теплообменников, или могут состоять из нескольких таких теплообменников, в том числе теплообменников различного вида.

Например, в первом варианте осуществления можно подавать первую часть хладагента и вторую газовую фракцию или ее соответствующие части (то же самое относится, без явного упоминания, и к другим текучим средам, названным ниже) на уровне входной температуры, например, от 10 до 50°C, в теплообменник, выполненный в виде змеевикового теплообменника, и охлаждать в отдельных трубах теплообменника. Первую часть хладагента можно отбирать из теплообменника на первом промежуточном уровне температуры, находящемся ниже уровня входной температуры, например от -20 до -60°C, подвергать разрежению и снова подавать в теплообменник со стороны кожуха. В этом случае вторую газовую фракцию также можно отбирать из теплообменника на первом промежуточном уровне температуры, на котором эта фракция находится в частично конденсированной форме. После разделения фаз за пределами теплообменника жидкая фаза и газовая фаза по отдельности снова подаются в теплообменник на первом промежуточном уровне температуры и продолжают охлаждаться в отдельных трубах теплообменника. Жидкая фаза на втором промежуточном уровне температуры, который находится ниже первого промежуточного уровня температуры, например от -70 до -100°C, подвергается разрежению и снова подается в теплообменник со стороны кожуха. Газовая фаза на третьем промежуточном уровне температуры, который находится ниже второго промежуточного уровня температуры, например от -120 до -160°C, подвергается разрежению и тоже снова подается в теплообменник со стороны кожуха. Объединенные таким образом со стороны кожуха текучие среды снова направляются на сжатие.

Если используется паяный пластинчатый теплообменник, первую часть хладагента и вторую газовую фракцию или ее соответствующие части также можно подавать в названную выше зону теплообменника совместно, на уровне входной температуры, и охлаждать в общих каналах. После отбора с холодного конца теплообменника на первом уровне температуры отбора, например от -120 до -160°C, можно проводить разрежение и по отдельным каналам возвращать хладагент, дополнительно охлажденный при этом до уровня температуры, например, от -130 до -170°C, а после нагрева до уровня температуры, находящемся в диапазоне уровня входной температуры, снова направлять на сжатие.

В еще одном предпочтительном варианте осуществления настоящего изобретения, далее называемом «вторым вариантом осуществления», можно реализовать иначе, в частности, первый этап сжатия и проводить его с использованием двух ступеней компрессора, а именно первой ступени компрессора и второй ступени компрессора, которые, однако, приводятся в движение приводом, предоставляющим отходящее тепло, предпочтительно вместе. Первая ступень компрессора, которая конструктивно также может быть выполнена в виде нескольких ступеней одного компрессора, на всех фигурах обозначена позицией C1A, а соответственно выполненная вторая ступень компрессора — позицией C1B. Второй вариант осуществления, в частности, относится к DMR-процессу. В этом варианте предпочтительно используют два или три теплообменника или секции теплообменника, каждая из которых может быть выполнена в виде змеевикового теплообменника или соответствующей секции змеевикового теплообменника. Лишь для простоты изложения далее говорится о двух или трех «теплообменниках», однако под это определение также подпадают и соответствующие секции одного общего теплообменника. При этом в используемой здесь терминологии речь идет о первом, втором и третьем теплообменнике в направлении снижения температуры сжижаемого газа. В вариантах осуществления с тремя теплообменниками в первом и втором теплообменниках используют один и тот же хладагент при разных давлениях испарения и поэтому они могут быть объединены, особенно в недорогих установках, т.е. в таких установках можно отказаться от первого теплообменника. Изобретение также относится к таким способам и установкам, даже если в дальнейшем на них не указывается отдельно, и изобретение описывается на примере способов и установок с тремя теплообменниками.

Во втором варианте осуществления соответственно сжатые потоки хладагента из первого и второго теплообменников подаются на уровне давления, например, от 5 до 20 бар или от 2 до 10 бар, на первую ступень компрессора первого этапа сжатия. На первой ступени компрессора первого этапа сжатия происходит сжатие до уровня, например, от 15 до 50 бар, на второй ступени компрессора первого этапа сжатия происходит сжатие до уровня, например, от 40 до 80 бар. На выходе каждой из ступеней сжатия проводится дополнительное охлаждение. Неоднократно упоминавшаяся выше первая или вторая часть хладагента образуется из сжатой на первой ступени компрессора текучей среды, которая помимо названного хладагента может содержать и другой хладагент. Его вторая часть также составляет, в частности, от 40 до 80%.

Первая часть сначала пропускается по трубам через первый теплообменник и охлаждается там до уровня температуры, например, от 0 до -20°C. Частичный поток на выходе первого теплообменника можно подвергать разрежению и со стороны кожуха подавать в первый теплообменник. Этот частичный поток, в частности, представляет собой весь хладагент, испаряемый в первом теплообменнике. В упоминавшихся вариантах осуществления с всего лишь двумя теплообменниками мероприятия, описанные для первого теплообменника, не проводятся. Не подвергавшийся разрежению остаток первой части хладагента можно использовать для образования дополнительного частичного потока, который используется в отдельном дополнительном теплообменнике для охлаждения текучей среды, сжатой на второй ступени компрессора первого этапа сжатия, а затем подавать на первую ступень компрессора первого этапа сжатия. Остаток, оставшийся после этого от первой части, сначала пропускается по трубам через второй теплообменник и охлаждается в нем до уровня температуры, например, от -30 до -70°C. Теперь этот остаток можно подвергать разрежению на выходе второго теплообменника и со стороны кожуха подавать во второй теплообменник. Этот остаток, в частности, представляет собой весь хладагент, испаряемый во втором теплообменнике.

Во втором варианте осуществления вторую часть хладагента в основном можно обрабатывать способом, описанным в первом варианте осуществления, и в частности, добавлять к сжатому на первой ступени компрессора первого этапа сжатия хладагенту перед его охлаждением и конденсацией. Таким образом она вводится в контур. Сжатый на второй ступени компрессора первого этапа сжатия хладагент можно, в частности, подавать на второй этап сжатия и там сжимать его по тому же принципу, что и в первом варианте осуществления. Сжатие, в частности проводится на уровне давления от 70 до 110 бар. Соответственно сжатый хладагент охлаждается и для дальнейшего охлаждения сначала пропускается по трубам через теплообменники — от первого до третьего. На их выходе эта часть хладагента подвергается разрежению и со стороны кожуха подается в третий теплообменник. Эта часть хладагента, в частности, представляет собой весь хладагент, испаряемый в третьем теплообменнике.

Еще один предпочтительный вариант осуществления настоящего изобретения, далее также называемый «третьим вариантом осуществления», предусматривает, что первый этап сжатия проводится с использованием двух компрессоров, которые теперь предпочтительно приводятся в движение двумя отдельными приводами, предоставляющими отходящее тепло. Эти приводы работают в основном так же, как и соответствующие ступени компрессора во втором варианте осуществления, и поэтому имеют такие же обозначения. Третий вариант осуществления также относится к DMR-процессу. В нем используются, как и во втором варианте осуществления, предпочтительно два или три теплообменника или секции теплообменника, так что приведенные выше пояснения справедливы и для него. Приведенные выше характеристики и пояснения, касающиеся второго варианта осуществления, справедливы и для третьего варианта осуществления, однако при этом на выходе первого теплообменника не подвергавшийся сжатию остаток первой части хладагента может не использоваться для образования дополнительного частичного потока, который служит для охлаждения текучей среды, сжимаемой во втором компрессоре первого этапа сжатия. Вторая часть хладагента, которая, наконец, подвергается производительному разрежению, нагревается отходящим теплом обоих приводов.

Как уже упоминалось, в описанных выше вариантах осуществления работа, совершаемая при производительном разрежении, дополнительно используется для привода при сжатии того же самого хладагента, который тоже подвергается производительному разрежению и при использовании которого образуются первая и вторая части, даже если этот хладагент используется в циклах DMR в разных циркуляционных контурах. В других же вариантах осуществления изобретения, наоборот, возникают преимущества, когда совершенная при производительном разрежении работа используется при сжатии другого хладагента, т.е. не того же самого хладагента, который подвергается производительному разрежению и при использовании которого образуются первая и вторая части. Чтобы подчеркнуть разницу, хладагент, который подвергается производительному разрежению и при использовании которого образуются первая и вторая части, называется «первым» хладагентом, а другой хладагент — «вторым» хладагентом.

Варианты осуществления от первого до третьего входят в вышеупомянутую первую группу вариантов осуществления, в которых используются только смешанные хладагенты. При этом речь идет о циклах SMR и DMR, т.е. о таких циклах, в которых для предварительного охлаждения используется смешанный хладагент. Во вторую группу вариантов осуществления, которая описывается ниже, входят варианты осуществления, в которых в одном контуре предварительного охлаждения дополнительно используется чистый однокомпонентный хладагент. Т.е. речь идет, в частности, о циклах C3MR.

Во второй группе вариантов осуществления сжатие чистого однокомпонентного хладагента, который здесь представляет «первый» хладагент в только что указанном смысле, проводится в контуре предварительного охлаждения в первом компрессоре или на первой ступени компрессора, а сжатие смешанного хладагента в цикле смешанного хладагента, который в этом смысле представляет «второй» хладагент, проводится с использованием второго компрессора или второй ступени компрессора, а также третьего компрессора или третьей ступени компрессора — способом, описываемым ниже. Совершенная при производительном разрежении работа используется для привода третьего компрессора или третьей ступени компрессора. В дальнейшем изложении говорится о компрессорах только для наглядности; под ними подразумеваются и ступени компрессора.

В соответствующем варианте осуществления изобретения, далее также называемом «четвертым вариантом осуществления», первый и второй компрессоры (на фигурах это C1A и C1B) приводятся в движение двумя отдельными приводами, причем предоставляющим отходящее тепло (по меньшей мере в значимом и полезном объеме) приводом наподобие газовой турбины является только привод второго компрессора. Привод первого компрессора может быть, например, электрическим, с выработкой значительно меньшего (и не пригодного для использования) количества отходящего тепла.

В отличие от второго и третьего вариантов осуществления, в четвертом варианте осуществления для охлаждения сжижаемого газа используются один паяный пластинчатый теплообменник и один трубчатый змеевиковый теплообменник. Как уже говорилось, реализовано два отдельных цикла циркуляции хладагента, а именно: цикл циркуляции чистого однокомпонентного хладагента для предварительного охлаждения и цикл циркуляции смешанного хладагента. Как уже было сказано, цикл циркуляции чистого хладагента включает в себя первый компрессор, а цикл циркуляции смешанного хладагента — второй и третий компрессоры.

Чистый однокомпонентный хладагент цикла циркуляции чистого хладагента несколькими частичными потоками, которые, в частности, нагреваются смешанным хладагентом из второго этапа сжатия, предварительно охлаждая смешанный хладагент, подается в первый компрессор и там сжимается. По окончании последующего охлаждения и сжижения здесь тоже образуются первая и вторая части хладагента. Таким образом, в отличие от описанных выше вариантов осуществления, первая и вторая части образуются из чистого однокомпонентного хладагента — «первого» хладагента, — а не из смешанного хладагента — «второго» хладагента. Первая часть сначала охлаждается, затем подвергается разрежению, нагревается смешанным хладагентом и снова подается в первый компрессор. Вторая часть обрабатывается аналогично описанию выше и при этом нагревается отходящим теплом привода второго компрессора.

Смешанный хладагент, после своего предварительного охлаждения чистым однокомпонентным хладагентом цикла циркуляции чистого хладагента, в частности, до уровня температуры от -20 до -40°C, продолжает охлаждаться в трубах в змеевиковом теплообменнике, в частности, до уровня температуры от -120 до -160°C. На его выходе хладагент подвергается разрежению и подается в змеевиковый теплообменник со стороны кожуха. После отбора из змеевикового теплообменника и соответствующего нагрева проводится дальнейший нагрев в паяном пластинчатом теплообменнике, а затем сжатие во втором и третьем компрессорах.

Один из вариантов только что описанного четвертого варианта осуществления, названный «пятым вариантом осуществления», предусматривает, что первый и второй компрессоры приводятся в движение общим приводом, производящим отходящее тепло.

Во всех случаях совершаемую при производительном разрежении работу можно использовать при сжатии другого хладагента, при косвенном теплообмене с которым подвергается охлаждению газ. Это может быть, например, при использовании цикла циркуляции чистого хладагента или холодильного цикла C3MR, а также в вариантах осуществления из первой группы.

В еще одном варианте осуществления, называемом здесь «шестым вариантом осуществления», в качестве первого хладагента используется смешанный хладагент, а в качестве второго хладагента — азот. В этом варианте осуществления первая и вторая части тоже являются частями первого хладагента, а именно смешанного хладагента, а совершаемая при производительном разрежении работа используется при сжатии второго хладагента, а именно азота.

В шестом варианте осуществления, как описано выше, например, касательно первого варианта осуществления, существует принципиальная возможность того, чтобы смешанный хладагент по меньшей мере частично подвергать первому этапу сжатия, а затем, при получении первой жидкой фракции и первой газовой фракции, подвергать по меньшей мере частично первому частичному сжижению. Первую газовую фракцию по меньшей мере частично можно подвергать второму этапу сжатия, а затем, при получении второй жидкой фракции и второй газовой фракции, подвергать по меньшей мере частично второму частичному сжижению. Дальнейшая обработка также может быть идентичной.

Вообще говоря, в пятом варианте осуществления азот подвергается разрежению и сжатию, причем сжатие азота проводится с использованием работы, совершенной при производительном разрежении второй части смешанного хладагента. Разрежение азота в пятом варианте осуществления может проводиться с совершением полезной работы, причем работу, совершаемую при производительном разрежении азота, также можно использовать при сжатии азота.

Сжатый азот последовательно охлаждается, подвергается первому косвенному теплообмену и при этом охлаждается, подвергается разрежению, подвергается второму косвенному теплообмену и при этом нагревается, затем подвергается первому косвенному теплообмену и при этом нагревается, после чего снова направляется на сжатие. При этом в процессе второго косвенного теплообмена подвергаемый частичному или полному сжижению газ переохлаждается.

Еще один вариант осуществления настоящего изобретения, называемый здесь «седьмым вариантом осуществления», отличается от шестого варианта осуществления тем, что сжатие азота на первом, а затем на втором этапе сжатия проводится двумя ступенями, причем первый этап сжатия проводится с использованием работы, совершаемой при производительном разрежении азота, а второй этап сжатия — с использованием работы, совершаемой при производительном разрежении второй части смешанного хладагента.

Изобретение также относится к установке сжижения газа, причем установка содержит средства, которые предназначены для того, чтобы подвергать газ охлаждению в косвенном теплообмене с хладагентом и по меньшей мере одну часть хладагента после теплообмена с газом подвергать сжатию с использованием привода, вырабатывающего отходящее тепло, а затем подвергать частичному или полному сжижению. Установка содержит средства в соответствии с изобретением, которые предназначены для того, чтобы после частичного или полного сжижения первой части хладагента подвергать ее теплообмену с газом, а вторую часть хладагента последовательно подвергать повышению давления, нагреву с использованием отходящего тепла привода и производительному разрежению, а затем снова направлять на частичное или полное сжижение.

При описании признаков и преимуществ соответствующей установки, которая предпочтительно предназначена для реализации способа согласно настоящему изобретению и любого из описанных выше вариантов осуществления, будут делаться прямые ссылки на приведенные выше пояснения.

Ниже изобретение поясняется подробнее, со ссылкой на прилагаемые чертежи, на которых схемы иллюстрируют варианты осуществления настоящего изобретения.

Краткое описание графических материалов

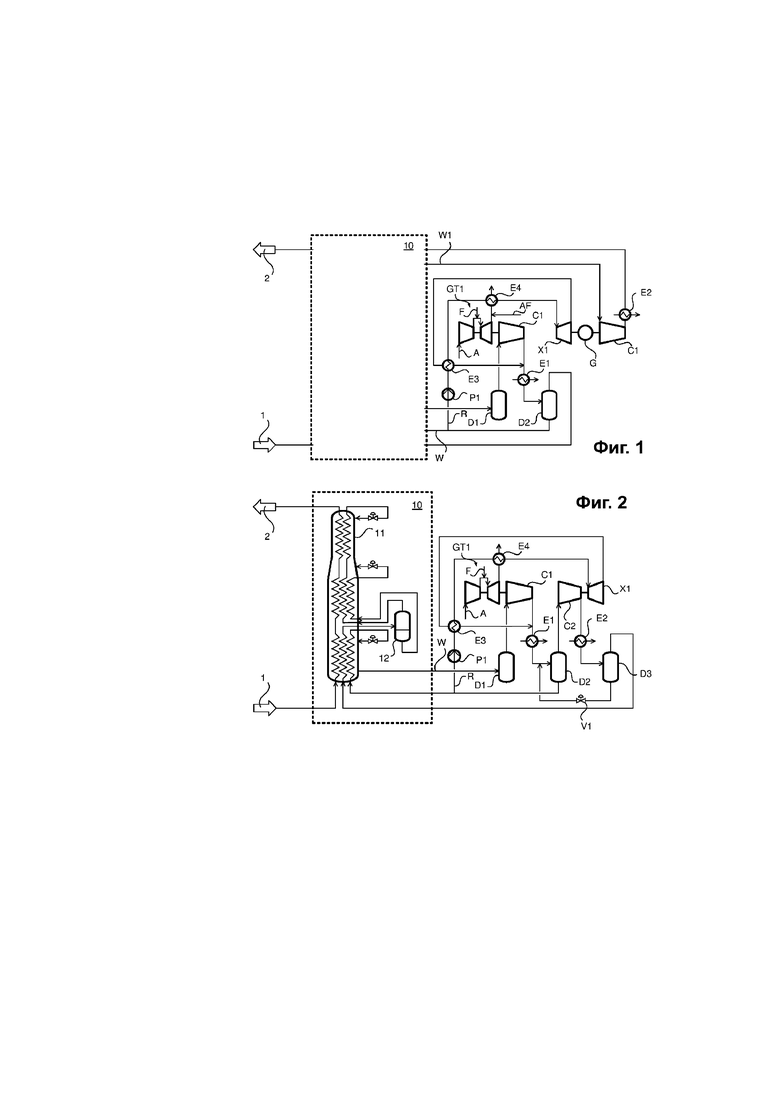

На фиг. 1 представлен способ согласно одному из вариантов осуществления изобретения.

На фиг. 2 представлен способ согласно одному из вариантов осуществления изобретения.

На фиг. 3 представлен способ согласно одному из вариантов осуществления изобретения.

На фиг. 4 представлен способ согласно одному из вариантов осуществления изобретения.

На фиг. 5 представлен способ согласно одному из вариантов осуществления изобретения.

На фиг. 6 представлен способ согласно одному из вариантов осуществления изобретения.

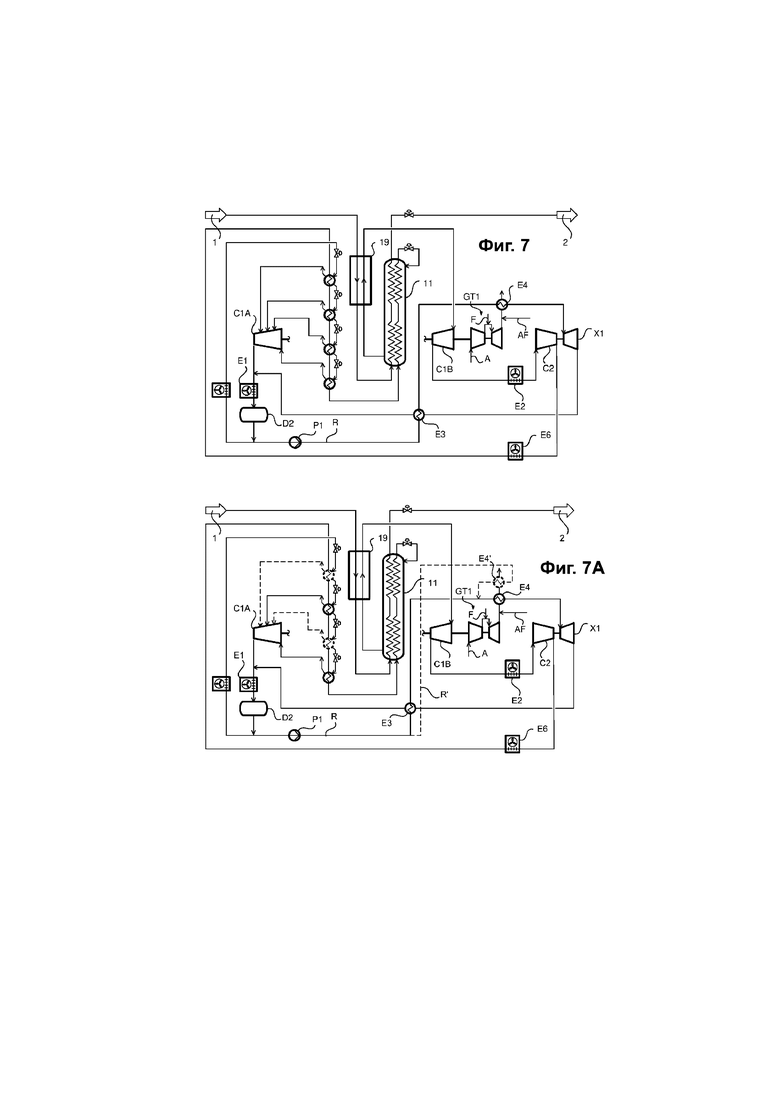

На фиг. 7 представлен способ согласно одному из вариантов осуществления изобретения.

На фиг. 7A представлен вариант способа согласно фиг. 7.

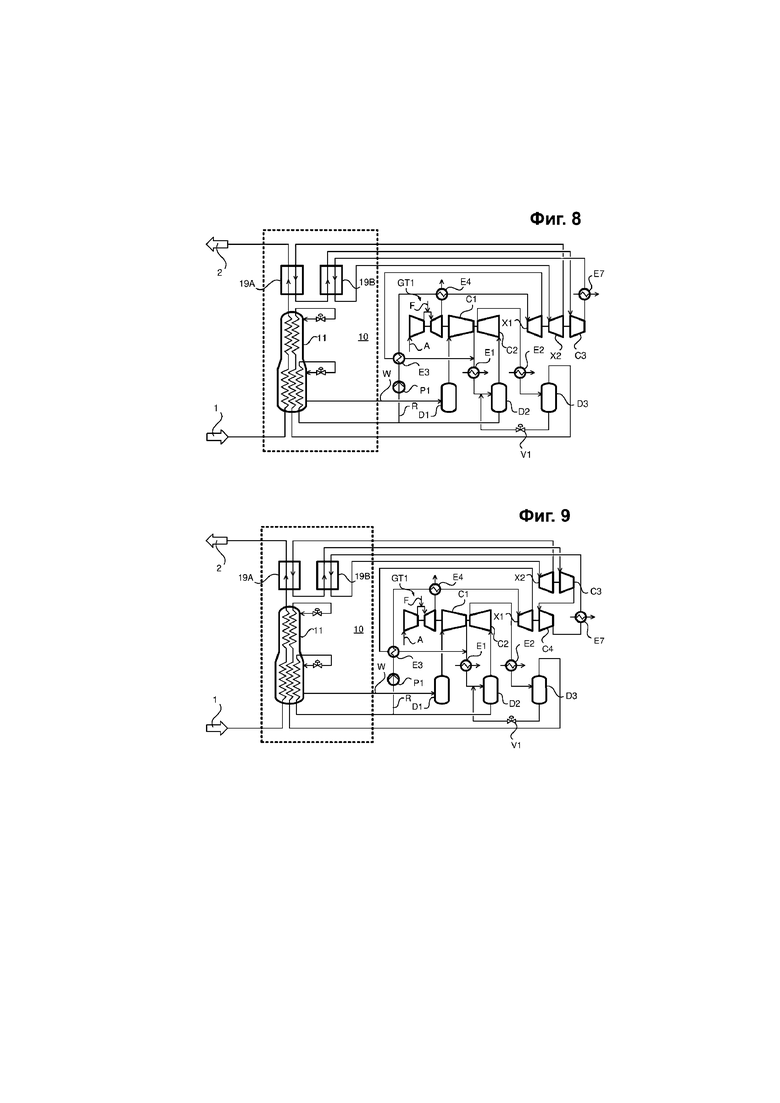

На фиг. 8 представлен способ согласно одному из вариантов осуществления изобретения.

На фиг. 9 представлен способ согласно одному из вариантов осуществления изобретения.

На фигурах соответствующие друг другу элементы снабжены одинаковыми номерами позиций и для наглядности повторно не поясняются. Одинаковые элементы не обозначены отдельно на всех фигурах.

Подробное описание графических материалов

На фиг. 1 в виде блок-схемы процесса представлен способ согласно одному из вариантов осуществления изобретения.

Способ предназначен для сжижения газа, который подается в систему в газообразном состоянии в виде потока 1 вещества и в сжиженной форме в виде потока 2 вещества. Для сжижения служит здесь в целом сильно упрощенный теплообменный или низкотемпературный аппарат 10. Для иллюстрации общей применимости теплообменный аппарат 10 представлен в сильно упрощенном виде.

Хладагент выводится из теплообменного аппарата 10 в виде подогретого («теплого») потока W хладагента. В сепараторе D1 отделяется оставшийся конденсат. На первом этапе сжатия проводится сжатие хладагента потока W вещества, с использованием компрессора C1, который приводится в движение газовой турбиной GT1. В газовой турбине GT1 воздух воздушного потока A сжимается на ступени компрессора, не имеющей отдельного обозначения, и сжигается вместе с топливом F в камере сгорания (не показана). Горячий газ подвергается разрежению на ступени расширения, также не имеющей отдельного обозначения, и через теплообменник E4 направляется на рекуперацию тепла. Также может проводиться вспомогательное сжигание с использованием другого топлива AF.

Сжатый в компрессоре C1 хладагент охлаждается в теплообменнике E1, при этом частично конденсируясь, и подвергается разделению фаз в сепараторе D2. Газовая и жидкая фазы в виде отдельных потоков вещества подаются в теплообменный аппарат 10, причем часть жидкой фазы, неоднократно названная выше «первой частью» хладагента, подается в теплообменный аппарат 10, а другая часть, соответственно называемая «второй частью», в виде потока R вещества сжимается насосом P1, нагревается в теплообменнике E3, а затем в теплообменнике E4, после чего подвергается производительному разрежению в расширительной машине X1, пропускается через теплообменник E3 и наконец, объединяется со сжатым в компрессоре C1 хладагентом перед его охлаждением.

С расширительной машиной X1 через редуктор G соединен компрессор C2. Смешанный хладагент в виде нагретого потока W1 хладагента можно подавать из теплообменного аппарата 10 в компрессор C2, что позволяет использовать отходящее тепло газовой турбины GT1. На фиг. 1, помимо хладагента в потоке W хладагента, используется другой смешанный хладагент в потоке W1 хладагента, поэтому данная фигура относится к циклу DMR. Использование такого другого смешанного хладагента также возможно и во всех вариантах осуществления изобретения, описываемых ниже, даже если в каком-то из них показан только один цикл смешанного хладагента, с возможными частичными циркуляционными контурами.

На фиг. 2 в виде блок-схемы процесса представлен способ согласно одному другому варианту осуществления изобретения. При этом на фиг. 2 подробнее раскрывается, в частности, теплообменный аппарат 10. Последний, в частности, содержит змеевиковый теплообменник 11 и сепаратор 12, работа которого поясняется ниже.

Здесь не подается поток W1 хладагента, как на фиг. 1, или сравнимый поток вещества, поэтому в конкретном варианте осуществления речь идет о цикле SMR. Здесь поток W хладагента сжимается на первом этапе сжатия с использованием компрессора C1 и на втором этапе сжатия с использованием компрессора C2, причем привод первого компрессора C1 осуществляется от газовой турбины GT1, а привод второго компрессора C2 осуществляется за счет работы, совершаемой при производительном разрежении в расширительной машине X1.

Поток W вещества на выходе сепаратора D1 сжимается в компрессоре C1, а затем, после охлаждения в теплообменнике E1 с получением первой жидкой фракции и первой газовой фракции в сепараторе D2, подвергается частичному сжижению. Не обозначенная отдельно первая газовая фракция из сепаратора D2 сжимается во втором компрессоре C2, а затем, после охлаждения в теплообменнике E2 с получением второй жидкой фракции и второй газовой фракции в сепараторе D3, подвергается частичному сжижению.

Первая жидкая фракция из сепаратора D2 частично обрабатывается в виде потока R вещества описанным выше способом. Остаток в виде не обозначенного отдельно потока вещества, как и вторая газовая фракция, подается из сепаратора D2 в змеевиковый теплообменник 11. Названные потоки хладагента пропускаются по отдельным трубам теплообменника и охлаждаются.

Не используемая в виде потока R вещества первая жидкая фракция из сепаратора D2 отбирается из теплообменника 11 на первом промежуточном уровне температуры ниже соответствующего уровня входной температуры, подвергается разрежению и снова подается в теплообменник 11 со стороны кожуха. Вторую газовую фракцию также можно отбирать из теплообменника на первом промежуточном уровне температуры, подвергать разрежению с сопутствующим частичным сжижением, однако при этом разделение фаз на жидкую фазу и газовую фазу проводится за пределами теплообменника 11 — в сепараторе 12.

Образованные в сепараторе 12 жидкая фаза и газовая фаза по отдельности снова подаются в теплообменник 11 на первом промежуточном уровне температуры и продолжают охлаждаться в отдельных трубах теплообменника. Жидкая фаза отбирается на втором промежуточном уровне температуры, который находится ниже первого промежуточного уровня температуры, подвергается разрежению и снова подается в теплообменник 11 со стороны кожуха. Газовая фаза отбирается на третьем промежуточном уровне температуры ниже второго промежуточного уровня температуры, подвергается разрежению и тоже возвращается в теплообменник 11 со стороны кожуха. Объединенные таким образом со стороны кожуха текучие среды в виде потока W вещества снова направляются на сжатие.

Поток R вещества, после его производительного разрежения, объединяется с хладагентом, который подвергался сжатию в компрессоре C1, прежде чем охладить хладагент для первой частичной конденсации. Вторая жидкая фракция из сепаратора D3 расширяется через вентиль V1 и возвращается в сепаратор D2.

На фиг. 3 представлен один другой вариант осуществления изобретения, который отличается от варианта осуществления, представленного на фиг. 2, в частности, тем, что вместо трубчатого змеевикового теплообменника 11 предусмотрен паяный пластинчатый теплообменник 13.

Как показано на рисунке, не используемую в виде потока R вещества часть первой жидкой фракции из сепаратора D2 и вторую газовую фракцию из сепаратора D3 можно подавать в теплообменник 13 совместно и охлаждать в общих каналах. При этом насос 14 качает используемую таким образом часть первой жидкой фракции до давления второй газовой фракции, чтобы обеспечить возможность совместной подачи обеих фракций в теплообменник 13. После отбора с холодного конца можно проводить разрежение с помощью вентиля 15, по отдельным каналам возвращать дополнительно охлажденный таким образом хладагент и после соответствующего нагрева снова подавать в сепаратор D1.

На фиг. 4 представлен один другой вариант осуществления изобретения, в котором, в частности, проводимый ранее этап сжатия в компрессоре C1 реализован по-другому и проводится с использованием двух ступеней компрессора (первой ступени C1A компрессора и второй ступени C1B компрессора). Здесь эти ступени приводятся в движение вместе от одной газовой турбины GT1.

Кроме того, используется три теплообменника 16, 17, 18, каждый из которых выполнен в виде змеевикового теплообменника. При этом в используемой здесь терминологии речь идет о первом теплообменнике 16, втором теплообменнике 17 и третьем теплообменнике 18, в направлении снижения температуры сжижаемого газа 1. Первый теплообменник 16 может отсутствовать, как подробно поясняется выше.

На первую ступень C1A компрессора подаются соответственно испарившиеся потоки хладагента из первого и второго теплообменников 16, 17 и там сжимаются. На вторую ступень C1B компрессора подается испарившийся поток хладагента из третьего теплообменника 18 и там сжимается. На выходе каждой из ступеней компрессора проводится дополнительное охлаждение. Неоднократно упоминавшиеся выше первая и вторая части хладагента образуются из текучей среды, которая сжата на первой ступени C1A компрессора и помимо названного хладагента может содержать и другой хладагент, отбираемый из сепаратора, также обозначенного здесь D2.

Первая часть сначала пропускается по трубам через первый теплообменник 16 и там охлаждается. Частичный поток на выходе первого теплообменника 16 можно подвергать разрежению и со стороны кожуха подавать в первый теплообменник 16. Не подвергавшийся разрежению остаток первой части хладагента можно использовать для образования дополнительного частичного потока, который используется в отдельном теплообменнике E5 для охлаждения текучей среды, сжатой на второй ступени C1B компрессора первого этапа сжатия, а затем подавать на первую ступень C1A компрессора первого этапа сжатия. Остаток, оставшийся после этого от первой части, сначала пропускается по трубам через второй теплообменник 17 и охлаждается в нем. Теперь этот остаток можно подвергать разрежению на выходе второго теплообменника 17 и со стороны кожуха подавать во второй теплообменник 17.

Вторую часть хладагента в основном можно обрабатывать в виде потока R вещества, как описано выше, и в частности, добавлять к хладагенту, сжатому на первой ступени C1A компрессора первого этапа сжатия, перед дальнейшим охлаждением и конденсацией хладагента. Таким образом эта часть вводится в контур.

Хладагент, сжатый на второй ступени C1B компрессора первого этапа сжатия, можно, в частности, подавать на второй этап сжатия в компрессоре C2 и там сжимать его по аналогии с описанием первого варианта осуществления. Соответственно сжатый хладагент охлаждается в еще одном теплообменнике E6 и для дальнейшего охлаждения сначала пропускается по трубам через первый, второй и третий теплообменники 16, 17, 18. На выходе последнего из них эта часть хладагента подвергается разрежению и со стороны кожуха подается в третий теплообменник 18.

Еще один предпочтительный вариант осуществления данного изобретения представлен на фиг. 5. Здесь предусматривается, что первый этап сжатия проводится с использованием двух компрессоров, которые для большей наглядности здесь обозначены, как и ранее, позициями C1A и C1B, но теперь компрессоры приводятся в движение от двух отдельных, создающих отходящее тепло приводов (газовых турбин) GT1A и GT1B. Соответственно теплообменники E3 и E4, которые ранее были односекционными, теперь представлены в виде сдвоенных теплообменников E3A, E3B и E4A, E4B. Вторая часть хладагента, которая в конечном счете подвергается производительному разрежению в виде потока R вещества, в этом варианте осуществления предварительно нагревается отходящим теплом обоих приводов GT1A и GT1B.

Еще один вариант осуществления данного изобретения представлен на фиг. 6 и реализован в виде процесса циркуляции смешанного хладагента (например, процесса C3MR) с предварительным охлаждением смешанного хладагента чистым однокомпонентным хладагентом.

Здесь сжатие чистого однокомпонентного хладагента (представленного на примере пропана C3H8) в контуре предварительного охлаждения проводится в первом компрессоре C1A, а сжатие смешанного хладагента — в цикле смешанного хладагента с использованием второго компрессора C1B и третьего компрессора C2. Совершаемая при производительном разрежении работа используется для привода третьего компрессора C2. Первый и второй компрессоры C1A, C1B приводятся в движение двумя отдельными приводами, причем предоставляющим отходящее тепло (по меньшей мере в значимом и полезном объеме) приводом наподобие газовой турбины GT1 является только привод второго компрессора C1B. Привод первого компрессора C1A может осуществляться, например, от электродвигателя M с производством значительно меньшего (и не пригодного для использования) количества отходящего тепла.

В отличие от описанных выше вариантов осуществления, для охлаждения сжижаемого газа 1 дополнительно к змеевиковому теплообменнику 11 используется паяный пластинчатый теплообменник 19. Хладагент цикла циркуляции чистого хладагента подается в первый компрессор C1A несколькими частичными потоками, которые, в частности, нагреваются смешанным хладагентом из второго этапа сжатия и испаряются, при этом предварительно охлаждая смешанный хладагент; в этом компрессоре чистый хладагент сжимается. По окончании последующего охлаждения и сжижения здесь тоже образуются первая и вторая части хладагента. Первая часть сначала переохлаждается, затем нагревается смешанным хладагентом из второго компрессора и испаряется, после чего снова подается в первый компрессор C1A. Вторая часть R обрабатывается аналогично описанию выше и при этом нагревается отходящим теплом привода второго компрессора.

Смешанный хладагент, после своего предварительного охлаждения хладагентом цикла циркуляции чистого хладагента в змеевиковом теплообменнике 11, продолжает охлаждаться в трубах. На выходе теплообменника он расширяется и подается в змеевиковый теплообменник 11 со стороны кожуха. После отбора из змеевикового теплообменника 11 и соответствующего нагрева проводится дальнейший нагрев в паяном пластинчатом теплообменнике 19, а затем сжатие во втором и третьем компрессорах C1B и C2.

Один из вариантов только что описанного варианта осуществления представлен на фиг. 7. Он предусматривает, что первый и второй компрессоры C1A, C1B приводятся в движение общим приводом GT1, производящим отходящее тепло.

Еще один вариант показанного на фиг. 7 варианта осуществления представлен на фиг. 7A; этот вариант, однако, легко может быть реализован и в качестве одного из вариантов, например варианта осуществления, представленного на фиг. 6, или другого варианта осуществления изобретения. Здесь частичный поток R' потока R хладагента проводится не через теплообменник E3, а через теплообменник E4', который расположен на выходе теплообменника E4 в потоке выхлопного газа газовой турбины GT1. Изображенные пунктиром, но без отдельных обозначений, потоки вещества и теплообменники демонстрируют, что предварительное охлаждение хладагента также можно реализовать по-другому, и, в частности, с меньшим числом ступеней теплообменника, чем в предыдущих вариантах.

Во всех случаях совершаемую при производительном разрежении работу можно использовать при сжатии другого хладагента, при косвенном теплообмене с которым подвергается охлаждению газ. Это может иметь место, например, при использовании цикла смешанного хладагента, предварительно охлаждаемого чистым однокомпонентным хладагентом, или в других вариантах изобретения, которые представлены на фиг. 8 и 9. Здесь используются дополнительные паяные пластинчатые теплообменники 19A и 19B, которые работают с использованием азотного цикла.

Обработка смешанного хладагента понятна непосредственно из фиг. 8 и 9, а также из предыдущих пояснений, и в основном аналогична, например, обработке на фиг. 3, однако при этом здесь компрессоры C1 и C2 работают с использованием газовой турбины GT1.

В варианте осуществления согласно фиг. 8 азот азотного цикла подвергается разрежению в расширительной машине X2 и сжатию в компрессоре C3, причем сжатие азота проводится с использованием работы, совершенной при производительном разрежении второй части смешанного хладагента в расширительной машине X1. Разрежение азота проводится с совершением полезной работы в расширительной машине X2, причем работа, совершаемая при производительном разрежении азота, также используется при сжатии азота. Здесь расширительные машины X1 и X2, а также компрессор C3 механически связаны между собой.

Сжатый азот последовательно охлаждается, подвергается первому косвенному теплообмену в теплообменнике 19B и при этом охлаждается, подвергается разрежению, подвергается второму косвенному теплообмену в теплообменнике 19A и при этом нагревается, затем снова подвергается первому косвенному теплообмену в теплообменнике 19B и при этом нагревается, после чего снова направляется на сжатие. При этом в процессе второго косвенного теплообмена в теплообменнике 19A прошедший перед этим частичное или полное сжижение газ переохлаждается. Для дополнительного охлаждения азота в азотном цикле на выходе компрессора C3 предусмотрен теплообменник E7.

В варианте осуществления согласно фиг. 9, который в основном соответствует варианту осуществления, представленному на фиг. 8, сжатие азота на первом, а затем на втором этапе сжатия проводится двумя ступенями в компрессорах C3 и C4, причем первый этап сжатия проводится с использованием работы, совершаемой при производительном разрежении азота в расширительной машине X1, а второй этап сжатия — с использованием работы, совершаемой при производительном разрежении второй части смешанного хладагента в расширительной машине X2. В этом варианте осуществления расширительная машина X1 и компрессор C4, с одной стороны, и расширительная машина X2 и компрессор C3 с другой стороны соединены между собой.

Описанное выше изобретение и его описанные и, в частности, представленные на фигурах варианты осуществления еще раз поясняются ниже другими словами. Используемые ниже термины могут быть синонимами использованных выше терминов для соответственно обозначаемых ими этапов технологического процесса, устройств и рабочих сред. Нижеследующие пояснения представляют те же самые идеи изобретения с соответствующими предпочтительными дополнительными вариантами, что и пояснения, изложенные выше в по меньшей мере частично отличающейся формулировке.

Настоящее изобретение представляет способ улавливания или рекуперации отходящего тепла, которое выделяется в процессе сжижения газа, включающем в себя сжижение газа в процессе теплообмена с использованием текучего хладагента, сжатие использованного текучего хладагента из процесса сжижения способом, который создает избыточное тепло, сжижение по меньшей мере одной части сжатого текучего хладагента, накачку части сжиженного сжатого текучего хладагента до более высокого давления, нагрев части сжиженного сжатого текучего хладагента с более высоким давлением — за счет приема избыточного тепла, которое выделяется при сжатии использованного текучего хладагента, в результате чего часть сжатого текучего хладагента с более высоким давлением перегревается, и использование перегретого сжатого текучего хладагента для обеспечения механического процесса.

Один из вариантов осуществления данного изобретения относится к способу сжижения газа с по меньшей мере одним компрессором, который используется в цикле циркуляции хладагента для криогенного процесса сжижения газа. В настоящем изобретении используется компрессор в цикле циркуляции хладагента, причем компрессор приводится в движение газовой турбиной или подобным источником энергии, который в процессе обеспечения работы компрессора создает отходящее тепло. В настоящем изобретении используется рабочий детандер, причем циркуляционный контур текучей среды рабочего детандера используется для того, чтобы принимать отходящее тепло от газовой турбины или подобного источника энергии, который приводит в движение компрессор в цикле циркуляции хладагента. В одном из вариантов осуществления изобретения циркуляционный контур текучей среды рабочего детандера подвергается как сжатию, так и нагреву, чтобы циркуляционный контур текучей среды имел возможность принимать содержащееся в потоке выхлопного газа газовой турбины отходящее тепло или иное отходящее тепло источника энергии, который приводит в движение компрессор в циркуляционном контуре. Образующаяся при этом перегретая текучая среда, которая возникает в процессе рекуперации энергии отходящего тепла, затем используется в качестве источника энергии для привода рабочего детандера.

В одном другом варианте осуществления данного изобретения текучая среда, используемая в циркуляционном контуре текучей среды рабочего детандера, также используется и для цикла циркуляции хладагента. В этом варианте осуществления изобретения дополнительно используется второй компрессор в цикле циркуляции хладагента, причем второй компрессор приводится в движение рабочим детандером. Соответственно в этом варианте осуществления изобретения текучий хладагент, который используется в криогенном процессе для сжижения природного газа, также используется для приема отходящего тепла, которое создается при приведении в движение первого компрессора, чтобы обеспечивать энергией приведение в движение рабочего детандера, который, в свою очередь, приводит в движение второй компрессор, чтобы дополнительно сжимать текучий хладагент. Таким образом, этот вариант осуществления данного изобретения дает преимущества по сравнению с другими системами использования энергии отходящего тепла. Например, этот вариант осуществления данного изобретения не требует вводить в замкнутые циркуляционные контуры ни дополнительные рабочие жидкости, например воду, ни добавки к другим жидкостям (например, пар, аммиак, пропан и т.д.).

В не показанном на иллюстрациях, соответствующем известному уровню техники процессе сжижения природного газа, в котором используется отдельный смешанный хладагент (SMR) с двухступенчатым SMR-процессом сжатия, можно предусмотреть, что два компрессора C1 и C2 приводятся в движение от одной газовой турбины GT1. При этом в криогенной секции процесса проводится сжижение природного газа в процессе теплообмена со смешанным хладагентом. В процессе сжижения природного газа смешанный хладагент сжимается, охлаждается и частично сжижается, после чего возвращается в цикл криогенного процесса. Выпущенный криогенной секцией смешанный хладагент можно собирать в емкости D1, после чего направлять его в первый компрессор C1 и теплообменник E1. В соответствующем двухступенчатом процессе сжатия жидкая часть из первого компрессора C1 и теплообменника E1 собирается в накопительной емкости D2, при этом паровая фаза первого компрессора C1 через второй компрессор C2 и теплообменник E2 подается на вторую ступень процесса. Полученная в результате часть из второго компрессора C2 и теплообменника E2 объединяется и собирается в емкости D3. Обе фракции, собранные в емкостях D2 и D3, можно подавать в криогенную секцию для проведения процесса сжижения природного газа в ходе теплообмена.

На фиг. 2 представлен один из вариантов осуществления настоящего изобретения в процессе сжижения природного газа, в котором используется отдельный смешанный хладагент (SMR) с двухступенчатым SMR-процессом сжатия. На фиг. 2 второй компрессор C2 приводится в движение не от газовой турбины, а от рабочего детандера X1. Рабочий детандер X1 приводится в движение перегретой текучей средой, которая подается от теплообменника E4. Выпускаемая рабочим детандером X1 жидкость охлаждается в экономайзере или утилизационном теплообменнике E3, а затем объединяется с хладагентом, выпускаемым первым компрессором C1. Затем соединенные жидкости дополнительно охлаждаются в теплообменнике E1 или подобном устройстве и собираются в емкости D2. Часть собранных в емкости D2 комбинированных жидкостей перекачивается затем в теплообменник E3 насосом P1. Перекачанная в утилизационный теплообменник E3 охлажденная текучая среда нагревается и направляется после этого в теплообменник E4. Теплообменник E4 соединен по текучей среде с теплым выхлопным газом газовой турбины GT1, которая приводит в движение первый компрессор C1. При этом теплообменник E4 использует тепло выхлопного газа газовой турбины GT1 для того, чтобы перегревать нагретую жидкость из утилизационного теплообменника E3, подаваемую в теплообменник E4. Затем перегретая текучая среда из теплообменника E4 направляется в рабочий детандер X1 для приведения в движение второго компрессора C2.

В одном из вариантов осуществления данного изобретения криогенная секция может быть выполнена с змеевиковыми теплообменниками (CWHE, coil wound heat exchanger), паяными пластинчатыми теплообменниками (PFHE, plate-fin heat exchanger) или с их комбинацией. Например, на фиг. 3 представлен один из вариантов осуществления данного изобретения с использованием конфигурации с отдельным смешанным хладагентом (SMR-конфигурация), где в криогенной секции установлены паяные пластинчатые теплообменники (PFHE).

В одном из вариантов осуществления изобретения, который представлен на фиг. 1, частичный поток, составляющий от 30 до 90% об. содержимого выпускающей емкости D2 с жидкостью, посредством насоса P1 накачивается до минимум трехкратного давления по сравнению с давлением в накопителе D2. Затем высоконапорный поток насоса P1 нагревается в утилизационном теплообменнике E3 и подается в перегреватель E4. Перегреватель E4 получает отходящее тепло от потока выхлопного газа газовой турбины GT1 и нагревает высоконапорный поток из утилизационного теплообменника E3 до температуры минимум 180°C, предпочтительно минимум 200°C. Затем горячий газ из перегревателя E4 подается в рабочий детандер X1, где его давление снижается до уровня, который немного превышает рабочее давление накопителя D2. В одном из вариантов осуществления изобретения давление выходящего из рабочего детандера X1 потока достаточно высокое, чтобы преодолеть падение давления в теплообменниках E3 и E1, которые все еще находятся на уровне давления в D2. Затем выходящий из рабочего детандера X1 поток охлаждается и по меньшей мере частично конденсируется в экономайзере E3 и теплообменнике E1, после чего возвращается в накопитель D2. Создаваемая рабочим детандером X1 механическая мощность используется для приведения в движение компрессора C2, чтобы сжимать хладагент, который затем собирается в накопителе D3, после чего подается в криогенную секцию процесса.

Согласно описанию, представленному на фиг. 1 варианту осуществления изобретения, минимум трехкратное соотношение давления, развиваемого насосом P1, к давлению подпора в емкости D2, вызывает такое же, лишь немного меньшее соотношение давлений в совершающем работу X1, что является предпочтительным рабочим диапазоном производительного детандера. Кроме того, входное давление рабочего детандера X1 можно поддерживать на уровне ниже давления 100 бар, что позволяет удешевить механическую конструкцию. Кроме того, развиваемое насосом P1 повышенное давление обеспечивает получение рабочим детандером X1 входного давления, которое значительно превышает критическое давление текучей среды и таком образом предотвращает двухфазные эффекты внутри текучей среды. В вариантах осуществления изобретения, представленных на фиг. 1–9, в технологическом процессе хладагент используется в двух процессах: процессе сжижения природного газа в криогенной части и в процессе рекуперации создаваемого газовой турбиной отходящего тепла для обеспечения энергией процесса сжатия хладагента. В данном изобретении для увеличения производительности изобретения можно предпринимать другие улучшения. Так, например, можно повысить мощность рабочего детандера X1 путем дожигания дополнительного источника тепла и направления тепла в дымовые каналы газовой турбины GT1. Проводимое производительным детандером X1 производительное разрежение можно разбить на последовательные этапы, по желанию — с необходимостью повторного нагрева рабочей текучей среды или без такой необходимости.

В других вариантах осуществления изобретения создаваемую рабочим детандером X1 механическую мощность можно было бы использовать для обеспечения энергией других процессов, например, электрогенератора, сжатия подаваемого газа, конечного сжатия дроссельного газа, любого вида сжатия хладагента или другой работы, которая требует электроэнергии.

Вся система охлаждения содержит по меньшей мере один хладагент, который состоит либо из одного чистого компонента, либо из смеси компонентов, причем в одном из вариантов осуществления изобретения хладагент можно конденсировать по меньшей мере частично при температуре окружающей среды. В одном из вариантов осуществления изобретения допустимые компоненты хладагента могли бы содержать азот и легкие парафиновые или олефиновые углеводороды от C1 до C5 (например, CH4, C2H4, C2H6, C2H6, C3H6, C3H8, iC4H10, nC4H10, nC4H10, iC5H12, nC5H12, nC5H12 и т.д.). Система охлаждения также может содержать более одного циркуляционного контура, причем дополнительные циркуляционные контуры являются циклами циркуляции чистого хладагента, и/или циклами циркуляции смешанного хладагента, и/или циклами расширения газа.

На фиг. 4 представлен один из вариантов осуществления данного изобретения с использованием конфигурации с двойным смешанным хладагентом (DMR), с тремя змеевиковыми теплообменниками (CWHE) в криогенной части и отдельной газовой турбиной GT1, которая используется в обоих циклах смешанного хладагента. Как показано на фиг. 6, в конфигурации компрессор C2 высокого давления не связан с компрессорами C1A, C1B низкого давления, которые приводятся в движение от общего вала, вращаемого газовой турбиной GT1. В этом варианте осуществления изобретения отпадает необходимость в редукторе, который был бы необходим для работы компрессора C2 с более высоким давлением и более высокой рабочей частотой вращения в случае, если компрессор C2 имеет такую же производительность, что и компрессор C1A или C1B.

На фиг. 5 представлен один из вариантов осуществления данного изобретения с использованием конфигурации с двойным смешанным хладагентом (DMR) и тремя змеевиковыми теплообменниками (CWHE) в криогенной секции, причем компрессоры C1A и C1B приводятся в движение независимыми газовыми турбинами GT1A и GT1B, при этом отходящее тепло обеих газовых турбин GT 1A и GT1B используется в теплообменниках E4A и E4B для того, чтобы перегревать жидкость, подаваемую в рабочие машины X1. Преимуществом представленного на фиг. 5 варианта осуществления изобретения является способность рабочего детандера X1 к достижению повышенной мощности для приведения в движение компрессора C2.

На фиг. 6 представлен один из вариантов осуществления данного изобретения с использованием конфигурации C3MR (смешанный хладагент с предварительным пропановым охлаждением) и отдельным змеевиковым теплообменником (CWHE) в криогенной секции. На фиг. 8 компрессоры C1A и C1B приводятся в движение независимыми силовыми механизмами, причем отходящее тепло газовой турбины GT 1, которая приводит в движение компрессор C1B, используется для перегрева подаваемой в рабочий детандер X1 текучей среды. В варианте осуществления, представленном на фиг. 8, для процесса предварительного охлаждения можно было бы использовать подходящую текучую среду, например пропан, пропилен или другие углеводороды. В качестве альтернативы, как показано на фиг. 7, можно приводить в движение компрессоры C1A и C1B от общей газовой турбины GT 1.

В других вариантах осуществления изобретения, в которых система охлаждения содержит более одного циркуляционного контура, дополнительные циркуляционные контуры могут быть циклами циркуляции чистого хладагента, циклами циркуляции смешанного хладагента и/или циклами расширения газа. Кроме того, в других конфигурациях может работать одна газовая турбина или несколько, включенных параллельно или последовательно. Например, на фиг. 8 и 9 показано альтернативное применение данного изобретения для процесса сжижения газа с помощью двухступенчатого криогенного способа. В вариантах осуществления, представленных на фиг. 8 и 9, в отдельных ступенях криогенного процесса используется цикл смешанного хладагента для предварительного охлаждения и сжижения и процесс расширения газа для глубокого охлаждения природного газа.

Согласно первому аспекту, изобретение представляет способ улавливания отходящего тепла, которое выделяется в процессе сжижения газа, включающий в себя сжижение газа в процессе теплообмена с использованием текучего хладагента, сжатие использованного текучего хладагента из процесса сжижения способом, который создает избыточное тепло, сжижение по меньшей мере одной части сжатого текучего хладагента, накачку части сжиженного сжатого текучего хладагента до более высокого давления, нагрев части сжиженного, сжатого текучего хладагента с более высоким давлением — за счет улавливания избыточного тепла, которое выделяется при сжатии использованного текучего хладагента, в результате чего часть сжатого текучего хладагента с более высоким давлением перегревается, и использование перегретого сжатого текучего хладагента для проведения механического процесса.

Согласно второму аспекту, предусмотрен способ рекуперации отходящего тепла, которое образуется в процессе сжижения газа согласно первому аспекту, и, кроме того, предусматривается, что механический процесс представляет собой дополнительное сжатие сжатого текучего хладагента.

Согласно третьему аспекту, предусмотрен способ рекуперации отходящего тепла, которое образуется в процессе сжижения газа согласно первому аспекту, причем механический процесс, кроме того, является работой рабочего детандера.

Согласно четвертому аспекту, предусмотрен способ рекуперации отходящего тепла, которое образуется в процессе сжижения газа согласно третьему аспекту, кроме того, предусмотрен нагрев части сжиженного сжатого текучего хладагента с повышенным давлением в теплообменнике текучей средой, выпускаемой рабочим детандером.

Согласно пятому аспекту, предусмотрен способ рекуперации отходящего тепла, которое образуется в процессе сжижения газа согласно четвертому аспекту, кроме того, при этом текучая среда из используемого в теплообмене рабочего детандера комбинируется со сжиженным сжатым текучим хладагентом.

Согласно шестому аспекту, предусмотрен способ рекуперации отходящего тепла, которое образуется в процессе сжижения газа согласно третьему аспекту, и, кроме того, предусматривается, что механический процесс представляет собой дополнительное сжатие сжатого текучего хладагента.

Согласно седьмому аспекту, предусмотрен способ рекуперации отходящего тепла, которое образуется в процессе сжижения газа согласно шестому аспекту, кроме того, предусмотрено, что дополнительный компрессионный текучий хладагент является текучим хладагентом на этапе сжижения.

Согласно восьмому аспекту, предусмотрен способ рекуперации отходящего тепла, которое образуется в процессе сжижения газа согласно первому аспекту, кроме того, предусмотрено, что механический процесс генерирует электрическую энергию.

Согласно девятому аспекту, предусмотрен способ рекуперации отходящего тепла, которое образуется в процессе сжижения газа согласно первому аспекту, кроме того, предусмотрен нагрев части сжиженного сжатого текучего хладагента с более высоким давлением, вспомогательное сжигание дополнительного источника тепла с направлением тепла в уловленное избыточное тепло, которое создается при сжатии использованного текучего хладагента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СУДНО, СОДЕРЖАЩЕЕ ДВИГАТЕЛЬ | 2016 |

|

RU2718757C2 |

| СУДНО, СОДЕРЖАЩЕЕ ДВИГАТЕЛЬ | 2016 |

|

RU2719077C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СЖИЖЕНИЯ БОГАТОГО УГЛЕВОДОРОДАМИ ПОТОКА | 2005 |

|

RU2374576C2 |

| СУДНО, СОДЕРЖАЩЕЕ ДВИГАТЕЛЬ | 2016 |

|

RU2717875C2 |

| БАЛАНСИРОВКА МОЩНОСТИ В СПЛИТ-СИСТЕМЕ СЖИЖЕНИЯ СО СМЕШАННЫМ ХЛАДАГЕНТОМ | 2019 |

|

RU2766164C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ И СЖИЖЕНИЯ ПОТОКА УГЛЕВОДОРОДОВ | 2008 |

|

RU2503900C2 |

| СПОСОБ И СИСТЕМА СЖИЖЕНИЯ | 2009 |

|

RU2505762C2 |

| Способ сжижения насыщенной углеводородами фракции | 2018 |

|

RU2755970C2 |

| Крупномасштабное сжижение водорода посредством водородного холодильного цикла высокого давления, объединенного с новым предварительным охлаждением однократно смешанным хладагентом | 2016 |

|

RU2718378C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ АЗОТА ИЗ КРИОГЕННОЙ УГЛЕВОДОРОДНОЙ КОМПОЗИЦИИ | 2012 |

|

RU2622212C2 |

Изобретение относится к способу сжижения газа, причем газ подвергается охлаждению в косвенном теплообмене с хладагентом и по меньшей мере одна часть хладагента после теплообмена с газом подвергается сжатию с использованием привода (GT1), создающего отходящее тепло, а также частичному или полному сжижению. После частичного или полного сжижения первая часть хладагента подвергается теплообмену с газом, а вторая часть хладагента последовательно подвергается повышению давления, нагреву с использованием отходящего тепла привода (GT1) и разрежению с совершением работы, а затем снова направляется на частичное или полное сжижение. Соответствующая установка также является предметом изобретения. Техническим результатом является повышение эффективности сжижения. 2 н. и 11 з.п. ф-лы, 10 ил.

1. Способ сжижения газа, причем газ подвергается охлаждению в косвенном теплообмене с хладагентом и по меньшей мере одна часть хладагента после теплообмена с газом подвергается сжатию с использованием создающего отходящее тепло привода (GT1), а также частичному или полному сжижению, отличающийся тем, что после частичного или полного сжижения первая часть хладагента подвергается теплообмену с газом и что вторая часть хладагента последовательно подвергается повышению давления, нагреву с использованием отходящего тепла привода (GT1) и производительному разрежению, а затем снова направляется на частичное или полное сжижение.

2. Способ по п. 1, в котором смешанный хладагент используется в качестве хладагента в одном или более циклах смешанного хладагента, и/или в котором в качестве газа используется природный газ или газовая смесь, образованная с использованием природного газа, и/или в котором используется газовая турбина в качестве привода (GT1), образующего отходящее тепло.

3. Способ по любому из предшествующих пунктов, в котором совершаемая при производительном разрежении работа дополнительно используется для привода (GT1) при сжатии того же самого хладагента.

4. Способ по п. 3, в котором процесс сжатия хладагента включает первый этап сжатия до первого уровня давления и второй этап сжатия до второго уровня давления, который превышает первый уровень давления, причем на первом этапе сжатия используется привод (GT1), а на втором этапе сжатия используется совершенная при производительном разрежении работа.

5. Способ по одному из пп. 1 или 2, в котором первая и вторая части являются частями первого хладагента и в котором совершаемая при производительном разрежении работа используется при сжатии второго хладагента, причем первый хладагент является чистым однокомпонентным хладагентом, а второй хладагент — смешанным хладагентом или причем первый хладагент является смешанным хладагентом, а второй хладагент — азотом.