Предпосылки создания изобретения

Известны способы и системы сжижения, в которых охлаждение вырабатывается посредством расширения газообразного хладагента в обратном цикле Брайтона. В этих способах и системах, как правило, используются два расширителя, в которых газообразный хладагент расширяется до, по существу, одинакового давления в рамках допуска перепада давления в оборудовании. Некоторые системы также включают в себя более двух расширителей, причем давление на выходе холодного расширителя выше, чем давления на выходе остальных расширителей. Эти способы и системы имеют потенциально простые системы сжатия, так как отсутствуют потоки, вводимые между ступенями сжатия, и простые теплообменники, так как имеется меньше каналов и коллекторов. К тому же, в некоторых способах и системах используется система с незамкнутым циклом, которая использует в качестве хладагента сжиженную текучую среду.

Тем не менее, предшествующие способы и системы являются проблематичными по нескольким причинами. Например, использование простых систем сжатия и простых теплообменников не может обеспечить улучшенные эффективности. Более того, экономия затрат при использовании системы с незамкнутым контуром не является более важной, чем гибкость при использовании замкнутой системы.

Существует необходимость в способе и системе для сжижения, в которых этапы предварительного охлаждения, сжижения и переохлаждения являются более безопасными, эффективными и надежными.

Краткое изложение сущности изобретения

В данной области техники эта потребность удовлетворяется вариантами осуществления настоящего изобретения посредством разработки безопасных, эффективных и надежных системы и процесса для сжижения, и, в частности, для сжижения природного газа.

Согласно одному иллюстративному варианту осуществления описан способ сжижения, использующий замкнутую холодильную систему, причем способ содержит этапы (a) сжатия потока газообразного хладагента, по меньшей мере, в одном компрессоре; (b) охлаждения потока сжатого газообразного хладагента в первом теплообменнике; (с) расширения, по меньшей мере, первой части потока охлажденного сжатого газообразного хладагента из первого теплообменника в первом расширителе для обеспечения первого потока расширенного газообразного хладагента; и (d) охлаждения и, по существу, сжижения потока подаваемого газа для образования, по существу, потока сжиженного подаваемого газа во втором теплообменнике через косвенный теплообмен, по меньшей мере, с первой частью первого потока расширенного газообразного хладагента из первого расширителя, причем первый поток расширенного газообразного хладагента, выходящий из первого расширителя, является, по существу, паром.

Согласно другому иллюстративному варианту осуществления описан способ сжижения, использующий замкнутую холодильную систему, причем способ содержит этапы: (a) сжатия потока газообразного хладагента в компрессоре низкого давления; (b) дополнительного сжатия потока сжатого газообразного хладагента в компрессоре высокого давления; (c) охлаждения потока сжатого газообразного хладагента в первом теплообменнике; (d) расширения, по меньшей мере, первой части потока охлажденного сжатого газообразного хладагента из первого теплообменника в первом расширителе для обеспечения первого потока расширенного газообразного хладагента, причем первый поток расширенного газообразного хладагента из первого расширителя обеспечивает охлаждение для второго теплообменника и первого теплообменника; (e) охлаждения и, по существу, сжижения потока подаваемого газа через косвенный теплообмен с первым потоком расширенного газообразного хладагента из первого расширителя во втором теплообменнике и первом теплообменнике; и (f) переохлаждения потока охлажденного и, по существу, сжиженного подаваемого газа через косвенный теплообмен со вторым потоком расширенного газообразного хладагента, выходящим из второго расширителя, в переохлаждающем теплообменнике, причем первый поток расширенного газообразного хладагента, выходящий из первого расширителя, и второй поток расширенного газообразного хладагента, выходящий из второго расширителя, являются, по существу, паром, и причем давление второго потока расширенного газообразного хладагента меньше, чем давление первого потока расширенного газообразного хладагента.

Согласно еще одному иллюстративному варианту осуществления описана замкнутая холодильная система для сжижения, содержащая: холодильный контур, причем холодильный контур содержит: первый теплообменник; второй теплообменник, присоединенный по текучей среде к первому теплообменнику; первый расширитель, присоединенный по текучей среде к первому теплообменнику и выполненный с возможностью принятия потока хладагента из первого теплообменника; второй расширитель, присоединенный по текучей среде ко второму теплообменнику и выполненный с возможностью принятия потока хладагента из второго теплообменника; и третий теплообменник, присоединенный по текучей среде к первому расширителю и выполненный с возможностью принятия первого потока расширенного газообразного хладагента из первого расширителя и потока подаваемого газа; причем первый поток расширенного газообразного хладагента из первого расширителя и второй поток расширенного газообразного хладагента из второго расширителя являются, по существу, потоком пара.

Термин «по существу», используемый в этом документе, в контексте жидкой или парообразной фазы означает, что соответствующий поток имеет содержание жидкости или пара, равное, соответственно, по меньшей мере, 80% молекулярной массы, предпочтительно, по меньшей мере, 90% молекулярной массы, особенно предпочтительно, по меньшей мере, 95% молекулярной массы и может полностью быть жидкостью или паром. Например, формулировка «первый поток расширенного газообразного хладагента, выходящий из первого расширителя, является, по существу, паром» означает, что поток, по меньшей мере, на 80% молекулярной массы состоит из пара и может быть паром на 100% молекулярной массы.

Согласно другому иллюстративному варианту осуществления описан способ сжижения подаваемого газообразного вещества, использующий замкнутый цикл расширения пара, имеющий, по меньшей мере, два расширителя, причем давление на выходе второго расширителя ниже, чем давление на выходе первого расширителя, и причем первый расширитель предоставляет, по меньшей мере, часть охлаждения, требуемого для сжижения подаваемого газообразного вещества.

Краткое описание чертежей

Предшествующее краткое описание, а также последующее подробное описание иллюстративных вариантов осуществления будут лучше поняты при прочтении со ссылкой на прилагаемые чертежи. Для иллюстрирования вариантов осуществления изобретения на чертежах изображены иллюстративные конструкции изобретения; тем не менее, изобретение не ограничено конкретными раскрытыми способами и средствами. На чертежах:

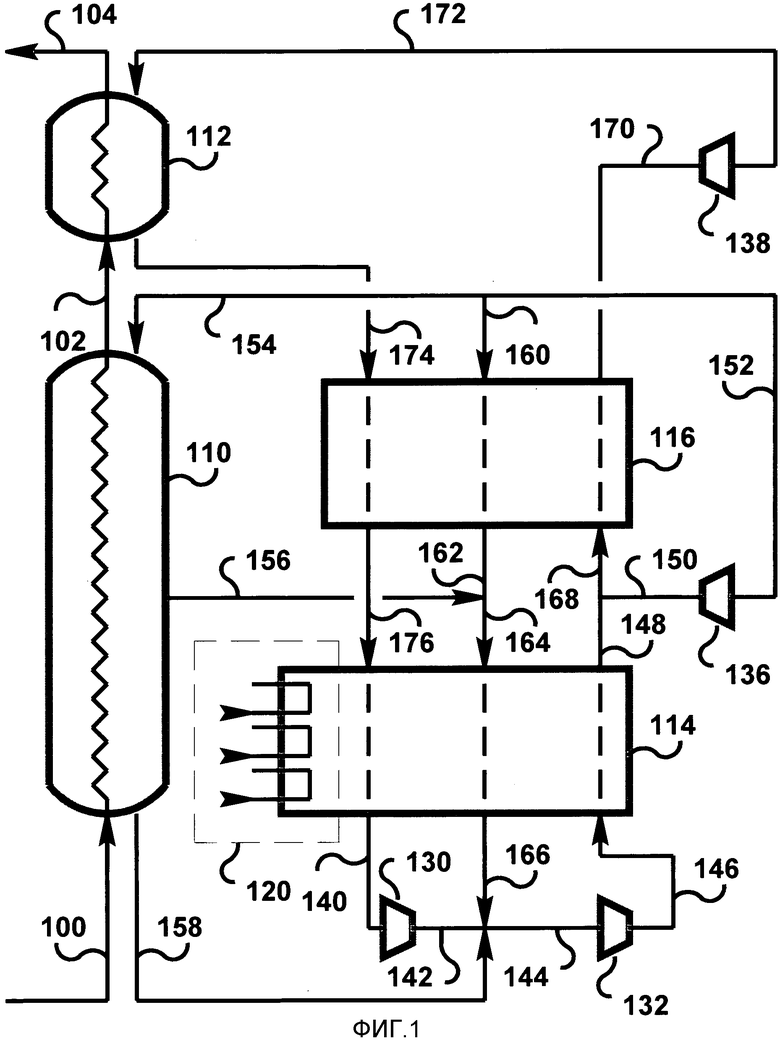

Фиг.1 представляет собой блок-схему, на которой изображены иллюстративные система и способ сжижения газа, имеющие аспекты настоящего изобретения;

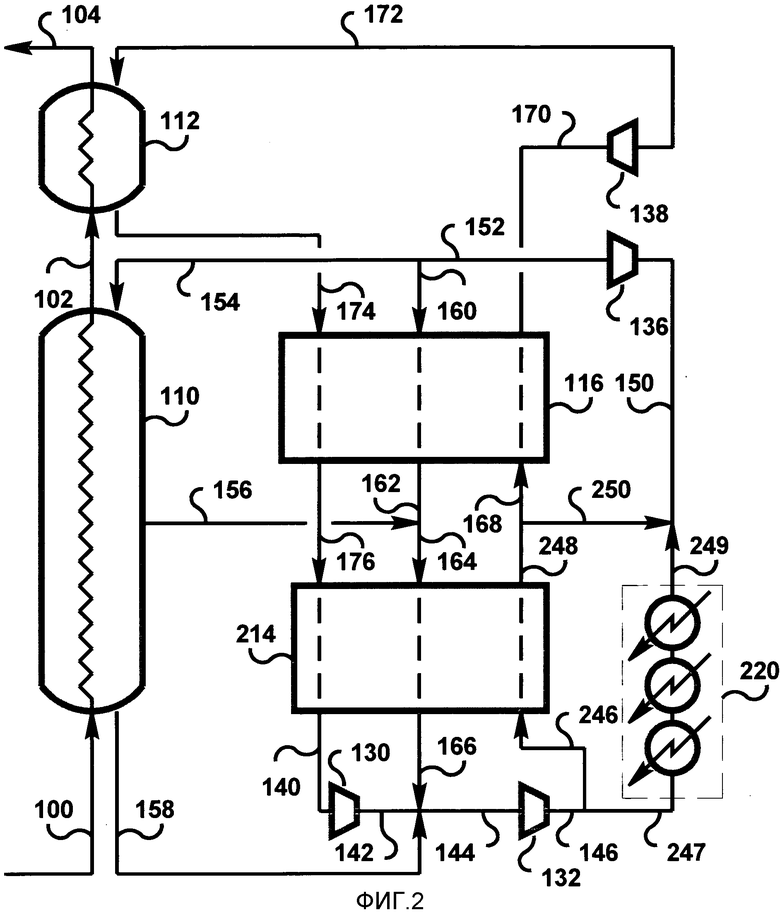

Фиг.2 представляет собой блок-схему, на которой изображены иллюстративные система и способ сжижения газа, имеющие аспекты настоящего изобретения;

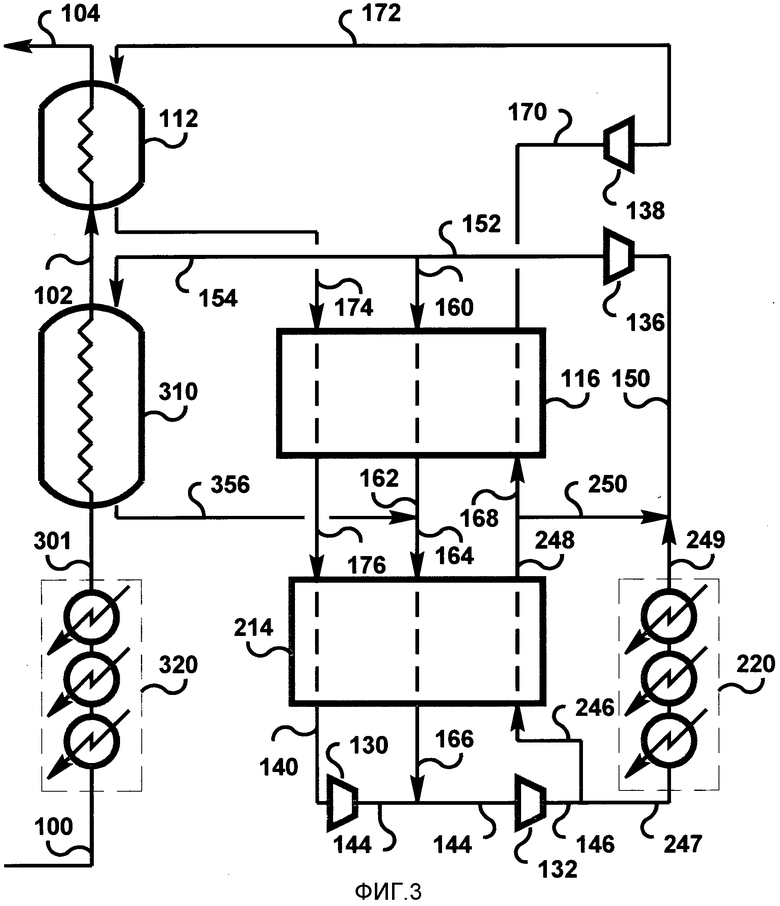

Фиг.3 представляет собой блок-схему, на которой изображены иллюстративные система и способ сжижения газа, имеющие аспекты настоящего изобретения;

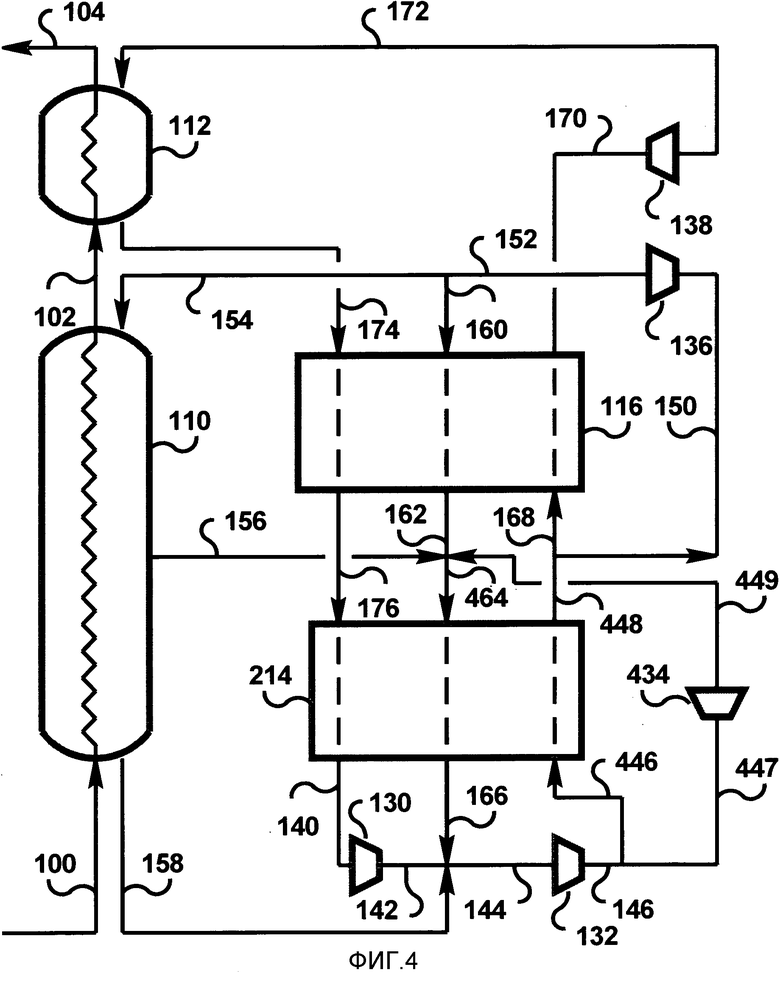

Фиг.4 представляет собой блок-схему, на которой изображены иллюстративные система и способ сжижения газа, имеющие аспекты настоящего изобретения;

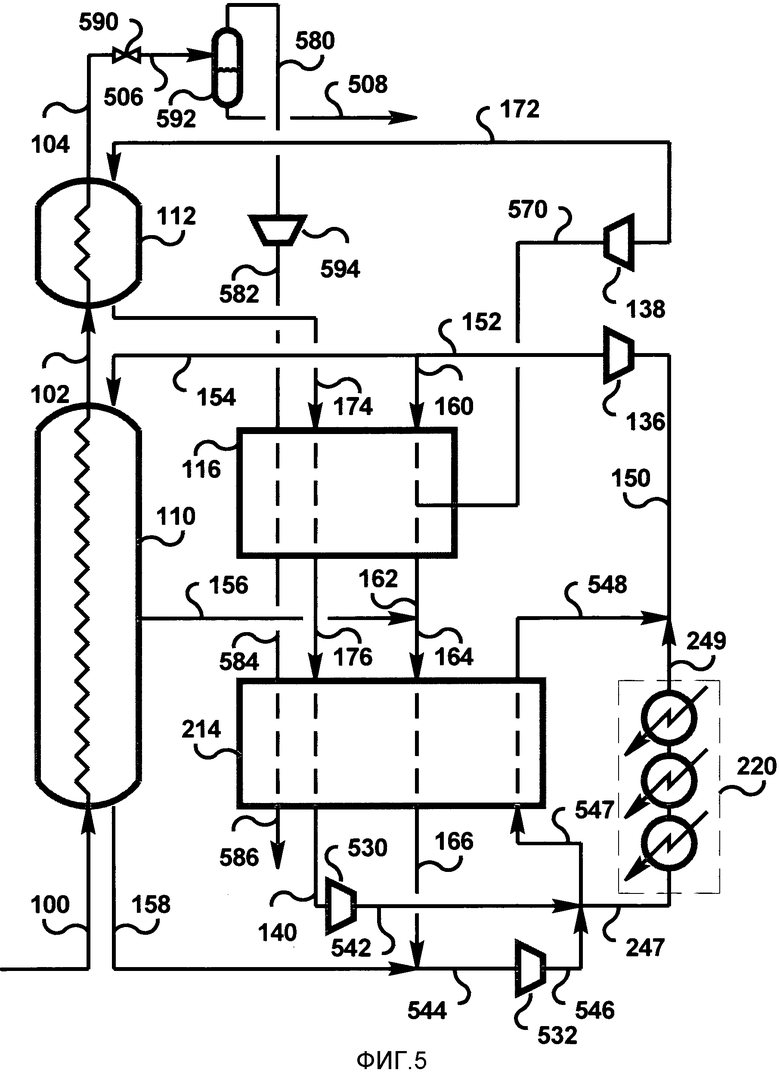

Фиг.5 представляет собой блок-схему, на которой изображены иллюстративные система и способ сжижения газа, имеющие аспекты настоящего изобретения;

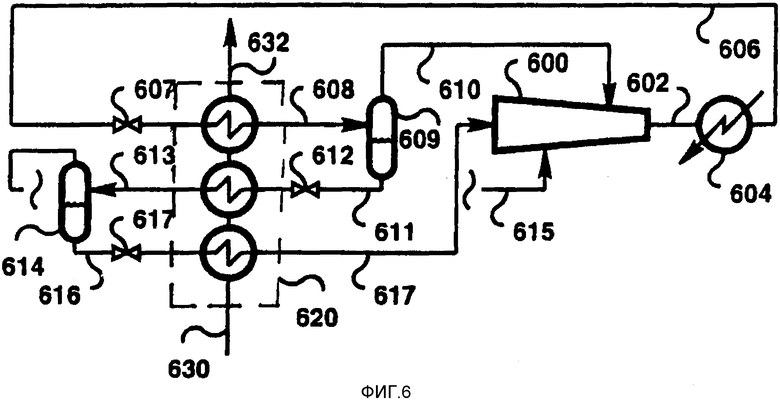

Фиг.6 представляет собой блок-схему, на которой изображены иллюстративные холодильная система и способ предварительного охлаждения, имеющие аспекты настоящего изобретения;

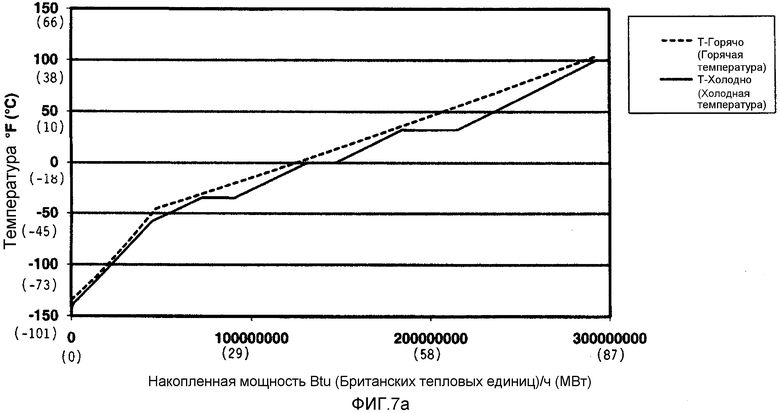

Фиг.7a представляет собой график кривых охлаждения согласно варианту осуществления настоящего изобретения;

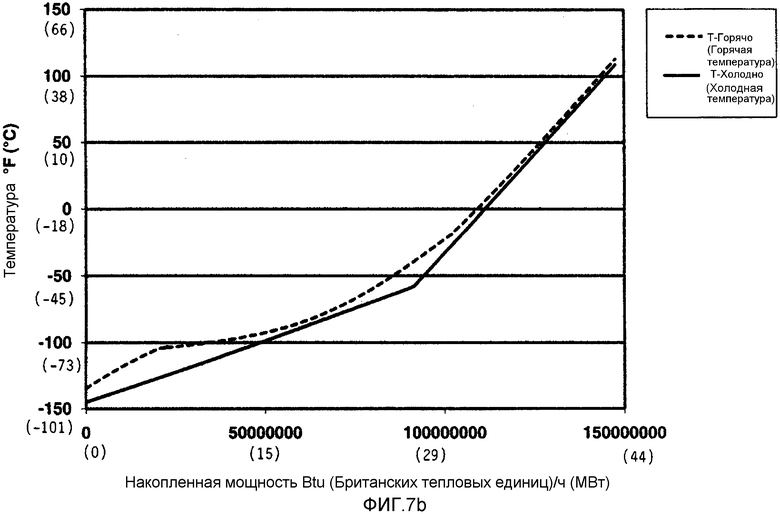

Фиг.7b представляет собой график кривых охлаждения согласно варианту осуществления настоящего изобретения;

Фиг.7c представляет собой график кривых охлаждения согласно варианту осуществления настоящего изобретения;

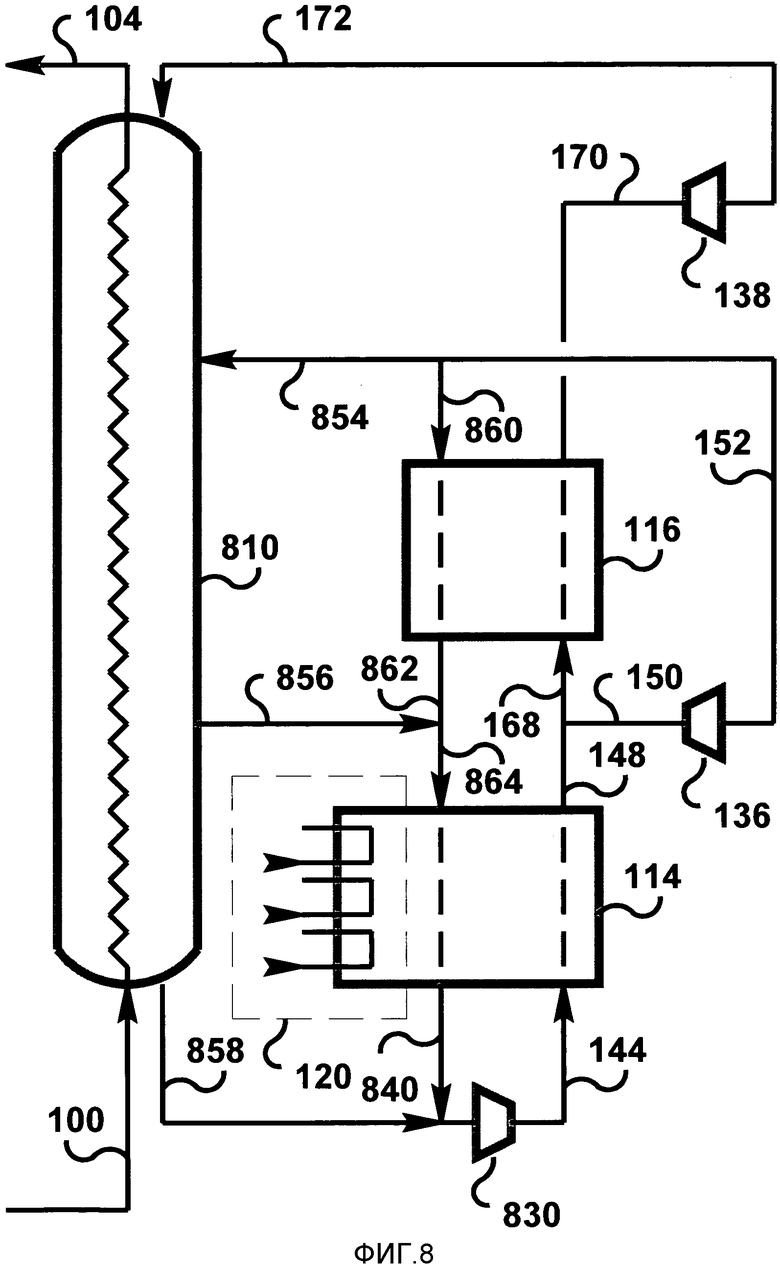

Фиг.8 представляет собой блок-схему, на которой изображены иллюстративные система и способ сжижения газа, имеющие аспекты настоящего изобретения;

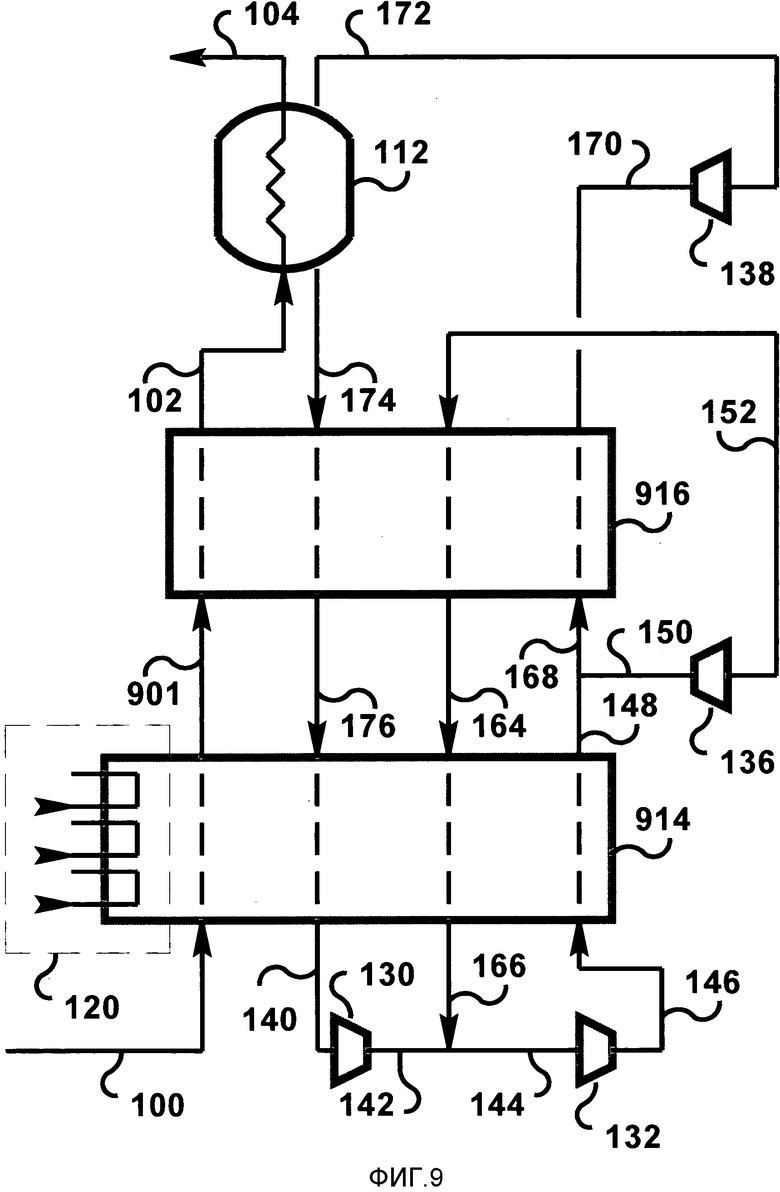

Фиг.9 представляет собой блок-схему, на которой изображены иллюстративные система и способ сжижения газа, имеющие аспекты настоящего изобретения;

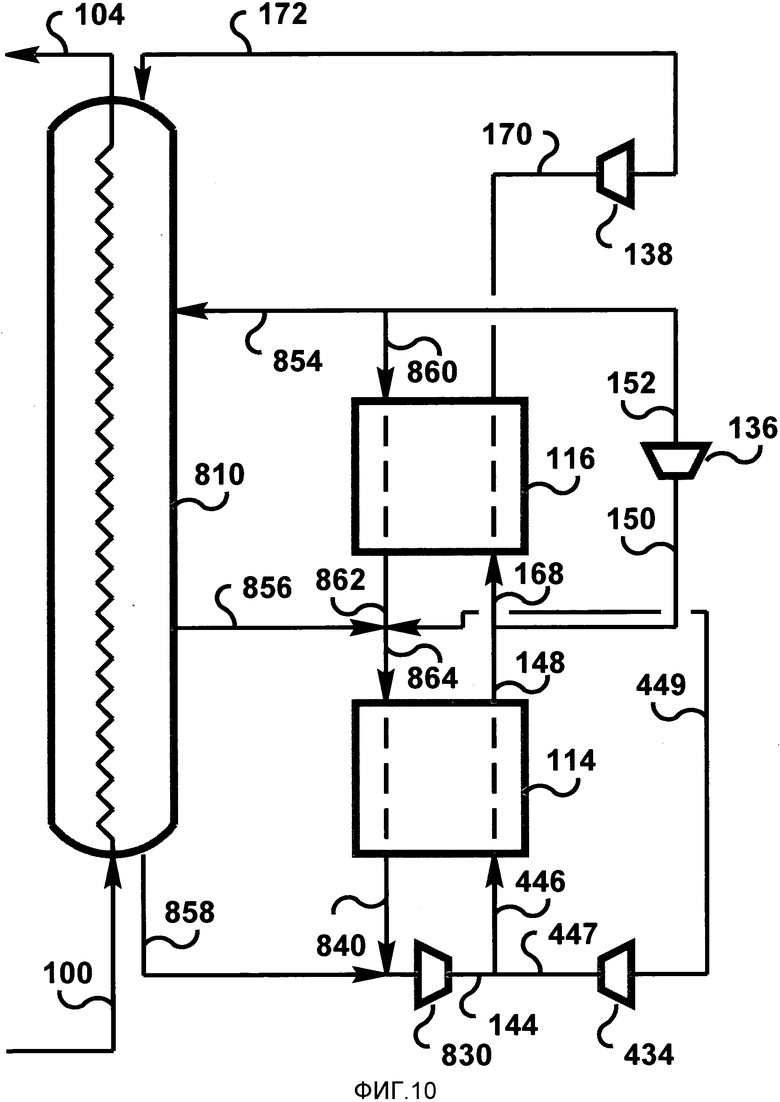

Фиг.10 представляет собой блок-схему, на которой изображены иллюстративные система и способ сжижения газа, имеющие аспекты настоящего изобретения;

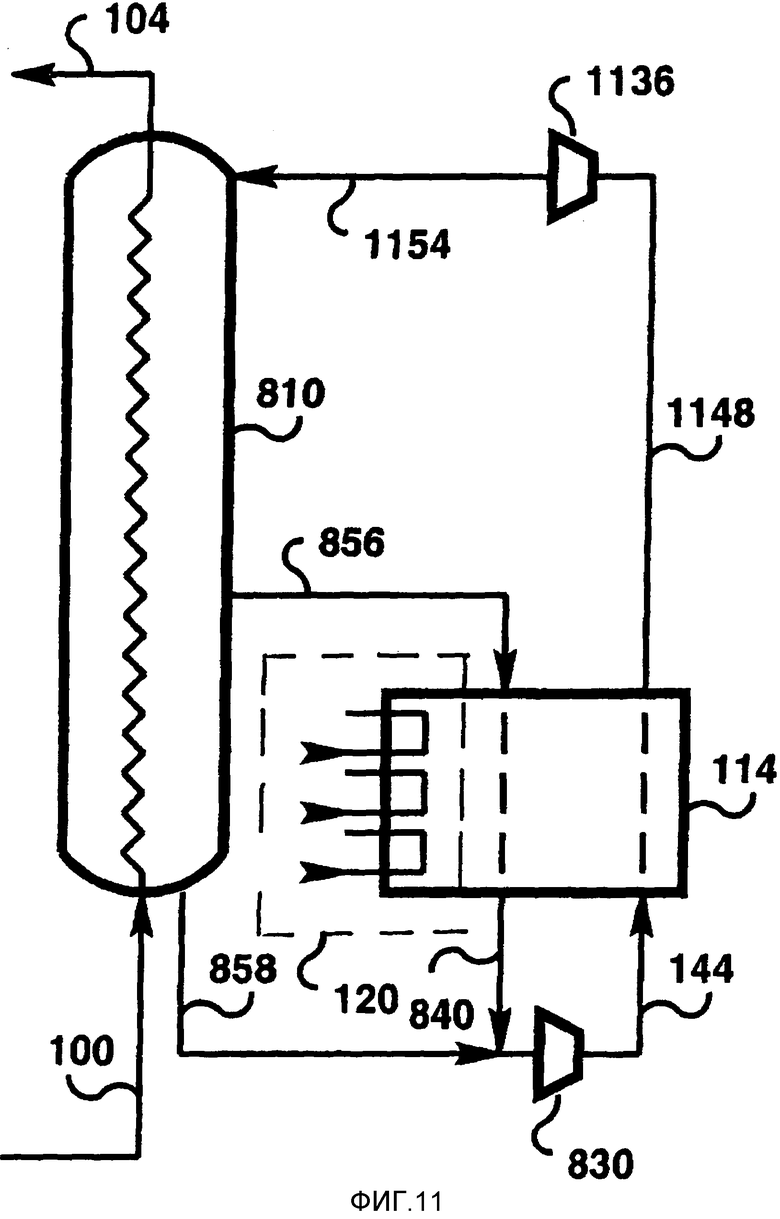

Фиг.11 представляет собой блок-схему, на которой изображены иллюстративные система и способ сжижения газа, имеющие аспекты настоящего изобретения.

Подробное описание вариантов осуществления настоящего изобретения

В одном иллюстративном варианте осуществления в процессе сжижения могут использоваться два расширителя, и потоки газообразного хладагента, выходящие из двух расширителей, могут быть, по существу, паром на выходе каждого расширителя. Термин «расширитель», таким образом, может быть использован для описания устройства, такого как центробежная турбина или поршневой детандер, которое расширяет газ при выполнении внешней работы. Процесс может быть, по существу, изоэнтропическим и часто называется рабочим расширением или обратимым адиабатным расширением, и отличается от изоэнтальпического (эффект Джоуля-Томсона) дроссилирования через клапан.

Давление на выходе холодного расширителя может быть ниже, чем давление на выходе (наиболее) теплого расширителя для достижения более холодных температур. Газообразный хладагент из выхода холодного расширителя может быть использован для переохлаждения сжиженного продукта. Хладагент из выхода (наиболее) теплого расширителя может быть использован для сжижения. Использование двух разных давлений может, например, лучше соответствовать кривой охлаждения сжижения природного газа (то есть, предварительное охлаждение, сжижение и переохлаждение). Поток газообразного хладагента из выхода (наиболее) теплого расширителя может быть введен между ступенями компрессора газообразного хладагента. Поток подаваемого газа и/или газообразного хладагента может быть предварительно охлажден посредством другого хладагента, такого как пропан, например, в замкнутом цикле сжатия. Поток подаваемого газа и/или газообразного хладагента также может быть предварительно охлажден, например, посредством газообразного хладагента из третьего расширителя.

В другом иллюстративном варианте осуществления поток газообразного хладагента из выхода (наиболее) теплого расширителя может быть сжат до конечного давления на выходе в отдельном компрессоре с давлением на всасывании, которое больше, чем давление на всасывании компрессора, используемого для сжатия газа, возникающего на выходе холодного расширителя.

Поток подаваемого газа и/или хладагента может быть предварительно охлажден, например, посредством испаряющегося жидкого хладагента, такого как, например, CO2, метан, пропан, бутан, изобутан, полипропилен, этан, этилен, R22, хладагенты HFC, включающие в себя, R410A, R134A, R507, R23 или их комбинации, но не ограниченные этим. Экологически чистые фторированные углеводороды и их смеси могут быть предпочтительными для морских или плавучих применений. Например, в качестве хладагента может быть использован CO2. Предварительное охлаждение CO2 сводит к минимуму физическую рабочую зону (занимаемую площадь), особенно для морских применений в плавучей системе нефтедобычи, хранения и выгрузки.

Жидкий хладагент может быть испарен под разными давлениями в последовательности теплообменников, сжат в многоступенчатом компрессоре, конденсирован и дросселирован до подходящих давлений, чтобы быть испаренным. С подходящей системой герметизации давление на всасывании компрессора может удерживаться под вакуумом для обеспечения охлаждения до более низких температур. В качестве альтернативы поток подаваемого газа и/или газообразного хладагента может быть предварительно охлажден посредством расширения этого же газообразного хладагента в третьем расширителе.

В другом иллюстративном варианте осуществления поток подаваемого газа может быть охлажден посредством косвенного теплообмена с газообразным хладагентом в первом комплекте теплообменников, содержащем, по меньшей мере, один теплообменник, в котором газ не охлаждается. Газообразный хладагент может быть охлажден во втором комплекте теплообменников, содержащем, по меньшей мере, один теплообменник. Первый набор теплообменников может содержать, например, спиральные теплообменники. Второй комплект теплообменников может содержать, например, пластинчато-ребристые паяные алюминиевые (с сердечником) теплообменники.

В еще одном иллюстративном варианте осуществления поток подаваемого газа может быть охлажден в теплообменнике, из которого часть газообразного хладагента может быть отведена в промежуточной точке, предпочтительно между частями предварительного охлаждения и сжижения. Газообразный хладагент может быть предварительно охлажден посредством испарения жидкого хладагента в теплообменнике из второго комплекта теплообменников. Такой хладагент, например, может быть фторированным углеводородом или CO2.

В другом иллюстративном варианте осуществления поток подаваемого газа может быть предварительно охлажден с помощью испаряющегося жидкого хладагента в последовательности котлов или кожухотрубных теплообменников. Часть газообразного хладагента также может быть охлаждена в многопоточном теплообменнике из второго комплекта теплообменников. Другая часть газообразного хладагента может быть охлаждена, примерно, до такой же температуры с помощью испаряющегося жидкого хладагента в последовательности котлов или кожухотрубных теплообменников, которые могут быть разделенными или объединенными с теплообменниками, используемыми для предварительного охлаждения потока подаваемого газа.

Теперь обратимся к конкретным чертежам, на которых изображены различные применяемые варианты осуществления. В одном иллюстративном варианте осуществления, как видно из фиг.1, поток 100 подаваемого газа, например, может быть охлажден и сжижен с помощью нагревающегося потока 154 газообразного хладагента или азота, например, в теплообменнике 110.

Поток 100 подаваемого газа может быть, например, природным газом. Несмотря на то, что система и способ сжижения, описанные в этом документе, могут быть использованы для сжижения не только природных газов, и, таким образом, поток 100 подаваемого газа может быть не только природным газом, остальные иллюстративные варианты осуществления в иллюстративных целях будут относиться к потоку 100 подаваемого газа, являющемуся потоком природного газа.

Часть (поток 156) частично нагретого потока 154 может быть отведена от теплообменника 110 для уравновешивания предварительно охлаждающей (теплой) части теплообменника 110, которая требует меньше охлаждения. Поток 158 газообразного хладагента может покидать теплый конец теплообменника 110, например, для повторного использования.

Поток 102, по существу, сжиженного природного газа (liquefied natural gas (LNG)), например, выходящий из холодного конца теплообменника 110, например, может быть переохлажден в переохлаждающем теплообменнике 112 с помощью нагревающегося потока 172 газообразного хладагента и после выхода из холодного конца переохлаждающего теплообменника 112 может быть восстановлен как продукт 104 сжиженного природного газа. Поток 174 газообразного хладагента может покидать теплый конец переохлаждающего теплообменника 112.

Поток 140 газообразного хладагента низкого давления может быть сжат в компрессоре 130 хладагента низкого давления. Получающийся в результате этого поток 142 может быть объединен с потоками 158 и 166 и может входить в компрессор 132 хладагента высокого давления, как поток 144. Компрессор 130 хладагента низкого давления и компрессор 132 хладагента высокого давления могут включать в себя вторичные холодильники и промежуточные холодильники, которые охлаждают с помощью окружающего теплоотвода. Теплоотвод, например, может быть охлаждающей водой из водонапорной башни, морской водой, пресной водой или воздухом. Промежуточные холодильники и вторичные холодильники не изображены для простоты.

Поток 146 хладагента высокого давления из выхода компрессора 132 хладагента высокого давления может быть охлажден в теплообменнике 114. Получающийся в результате этого поток 148 может быть разделен на потоки 150 и 168.

Поток 150 может быть расширен в расширителе 136 для производства потока 152. Расширитель 136, например, может быть паровым расширителем. Паровым расширителем является любой расширитель, в котором выпуск представляет собой, по существу, пар (то есть, в котором поток на выходе, по меньшей мере, на 80% состоит из пара). Пар 152 может быть распределен между теплообменником 110 (упомянутый выше поток 154) и теплообменником 116 в качестве потока 160. Поток 160 может быть нагрет в теплообменнике 116. Получающийся в результате этого поток 162 может быть объединен с потоком 156 из теплообменника 110. Получающийся в результате этого поток 164 может быть дополнительно нагрет в теплообменнике 114 для производства потока 166.

Поток 168 может быть охлажден в теплообменнике 116. Получающийся в результате этого поток 170 может быть расширен в расширителе 138 для производства упомянутого выше потока 172, который затем может быть нагрет в переохлаждающем теплообменнике 112. Расширитель 138 может быть, например, паровым расширителем. Получающийся в результате этого поток 174 может быть дополнительно нагрет в теплообменнике 116 для производства потока 176. Поток 176 может быть дополнительно нагрет в теплообменнике 114 для производства потока 140.

Теплообменник 114 может быть охлажден холодильной системой 120, которая содержит, по меньшей мере, одну ступень испарения жидкого хладагента, такого как, например, CO2, метан, пропан, бутан, изобутан, полипропилен, этан, этилен, R22, хладагенты HFC, включающие в себя, R410A, R134A, R507, R23 или их комбинации, но не ограниченные этим. Использование CO2 в качестве жидкого хладагента для предварительного охлаждения предназначено для уменьшения физической рабочей зоны, особенно для морских применений в плавучей системе нефтедобычи, хранения и выгрузки. Могут быть также применены другие циклы охлаждения, использующие газообразный хладагент.

Теплообменники 114, 116 могут быть, например, объединены в один теплообменник. Теплообменники 114, 116 также могут быть, например, пластинчато-ребристыми паяными алюминиевыми (с сердечником) теплообменниками.

Теплообменники 110, 112 могут быть, например, объединены или установлены друг над другом. Теплообменники 114, 116 могут быть, например, пластинчато-ребристыми паяными алюминиевыми (с паяной алюминиевой сердцевиной) теплообменниками. Теплообменники 110, 112 также могут быть, например, спиральными теплообменниками, которые обеспечивают лучшие безопасность, долговечность и надежность. Для охлаждения природного газа также могут быть использованы, например, прочные теплообменники, так как охлаждение природного газа влечет за собой изменение фазы, которое может вызвать более значительные тепловые нагрузки на теплообменники. Спиральные теплообменники могут быть использованы, так как они, как правило, менее подвержены тепловым нагрузкам во время изменения фазы, удерживают утечки лучше, чем теплообменники с сердечником, и, как правило, невосприимчивы к коррозии ртутью. Спиральные теплообменники, например, также могут иметь более низкое падение давления хладагента на стороне кожуха.

Компрессоры 132, 134 хладагента могут приводиться, например, электродвигателями или непосредственно приводиться одним или более газотурбинными приводами. Электричество может быть доставлено, например, от газовой турбины и/или паровой турбины с генератором.

Часть мощности сжатия компрессоров 132, 134 хладагента может быть получена из расширителей 136, 138. Это обычно означает, что, по меньшей мере, одна ступень последовательного сжатия или, в случае одноступенчатого сжатия, весь компрессор или параллельные компрессоры прямо или опосредованно приводятся расширителями. Прямой привод обычно означает общий вал, тогда как опосредованный привод влечет за собой использование, например, коробки передач.

На фиг.2-5 и 8-11 элементы и потоки текучей среды, которые соответствуют элементам и потокам текучей среды в варианте осуществления, изображенном на фиг.1, или другим соответствующим вариантам осуществления, для простоты были обозначены одинаковыми номерами.

В другом иллюстративном варианте осуществления, как видно из фиг.2, поток 146 из выхода компрессора 132 хладагента высокого давления разделяется на два потока 246, 247. Поток 246 охлаждается в теплообменнике 214 для производства потока 248, который разделяется на два потока 168 и 250. Поток 247 обходит теплообменник 214 и охлаждается в холодильной системе 220, которая содержит, по меньшей мере, одну ступень испарения жидкого хладагента. Испарение может быть осуществлено в баках, например, таких как кожухотрубные теплообменники с кипящим хладагентом на стороне кожуха, как видно из фиг.6. Получающийся в результате этого поток 249 объединяется с потоком 250 для образования потока 150, который входит в расширитель 136.

В еще одном иллюстративном варианте осуществления, как видно из фиг.3, поток 100 подаваемого природного газа, например, может быть предварительно охлажден в холодильной системе 320, которая содержит, по меньшей мере, одну ступень испарения жидкого хладагента. Получающийся в результате этого поток 301 может быть сжижен в теплообменнике 310 для производства, по существу, жидкого потока 102. Газообразный хладагент из 310, поток 356 могут быть объединены с потоком 162, как поток 156 на фиг.1 и 2.

Холодильные системы 320 и 220 могут быть объединены в одну холодильную систему, например, с жидким хладагентом, кипящим на стороне кожуха последовательности теплообменников, и потоками как природного газа, так и испаренного хладагента, охлаждающимися в трубах. Компрессор хладагента и конденсатор, предпочтительно, являются общими для обеих систем, как видно из фиг.6.

В еще одном иллюстративном варианте осуществления, как видно из фиг.4, поток 146 может быть разделен на два потока 446, 447. Поток 446 может быть охлажден в теплообменнике 214 для производства потока 448. Поток 447 может обойти теплообменник 214 и может быть расширен в расширителе 434. Получающийся в результате этого поток 449 может быть объединен с потоками 156 и 162 для образования потока 464, который может входить в теплообменник 214 таким же образом, как поток 164 на фиг.1 и 2.

В другом иллюстративном варианте осуществления, как видно из фиг.5, расширение может быть достигнуто последовательно. Поток 548 может быть объединен с потоком 249 для производства потока 150, который может быть расширен в расширителе 136. Часть потока 160 может быть частично нагрета в теплообменнике 116 (поток 570) и может быть расширена в расширителе 138. Следовательно, давление на входе расширителя 138 может быть близким к давлению на выходе расширителя 136.

Поток 166 может быть введен между ступенями компрессоров газообразного хладагента или может быть объединен с потоком 158 для производства потока 544, который сжимается в отдельном компрессоре 532 для производства потока 546. В этом случае поток 140 может быть сжат в компрессоре 530 для производства потока 542 под таким же давлением, что и поток 546. Выбор конфигурации может зависеть от установки компрессора и соответствующих затрат. Объединенные потоки 542 и 546 могут быть разделены на потоки 547 и 247. Поток 547 может быть охлажден в теплообменнике 214 для производства потока 548, и, как видно из фиг.2, поток 247 может обходить теплообменник 214 и может быть охлажден в холодильной системе 220.

Переохлажденный продукт 104 может быть дросселирован до более низкого давления в клапане 590. Получающийся в результате этого поток 506 может частично быть паром. Клапан 590 может быть заменен, например, гидравлической турбиной. Поток 506 может быть разделен на жидкий продукт 508 и мгновенно выделяющийся пар 580 в фазовом разделителе 592. Поток 580 может быть сжат посредством охлаждения в компрессоре 594 для производства потока 582, который может иметь температуру, близкую к температуре потоков 160 и 174. В качестве альтернативы, поток 580 также может быть нагрет в переохлаждающем теплообменнике 112 или в отдельном теплообменнике с помощью части потока 102.

Поток 582 может быть нагрет в теплообменнике 116 для производства потока 584, который может быть дополнительно нагрет в теплообменнике 214 для производства потока 586. Поток 586 может быть обычно сжат до более высокого давления и использован, например, в качестве топлива для одного или более генератора (генераторов), паровой турбины (турбин), газовой турбины (турбин) или электромотора (электромоторов) для выработки энергии.

Три модификации, изображенные на фиг.5 (последовательное расширение, параллельный компрессор газообразного топлива и восстановительное охлаждение из мгновенно выделяющегося газа) также могут быть применимыми к конфигурациям, изображенным в других иллюстративных вариантах осуществления.

На фиг.6 изображен иллюстративный вариант осуществления переохлаждающей холодильной системы, изображенной на фиг.1-3 и 5. Поток 630, который может быть газообразным хладагентом и/или подаваемым природным газом, может быть охлажден в теплообменной системе 620 (соответствующей системам 120, 220 и 320 на предшествующих чертежах) для производства потока 632.

Газообразный хладагент может быть сжат в компрессоре 600 хладагента. Получающийся в результате этого поток 602 может быть полностью сконденсирован в конденсаторе 604. Жидкий поток 606 может быть дросселирован в клапане 607 и частично испарен в испарителе высокого давления теплообменной системы 620 для производства двухфазного потока 608, который затем может быть разделен в фазоразделителе 609. Паровая часть 610 может быть введена между ступенями компрессора 600 в качестве потока высокого давления. Жидкая часть 611 может быть дросселирована в клапане 612 и частично испарена в испарителе среднего давления теплообменной системы 620 для производства двухфазного потока 613, который затем может быть разделен в фазоразделителе 614. Паровая часть 615 может быть введена между ступенями компрессора 600 в качестве потока среднего давления. Жидкая часть 616 может быть дросселирована в клапане 617, полностью испарена в испарителе низкого давления теплообменной системы 620 и введена между ступенями компрессора 600 в качестве потока 617 низкого давления. Следовательно, охлаждение может быть обеспечено на трех температурных уровнях, соответствующих трем давлениям испарителей. Также возможно иметь более или менее трех испарителей и уровней температуры/давления.

Поток 602 может быть, например, сверхкритическим под давлением, которое больше, чем критическое давление. Тогда он может быть охлажден в конденсаторе 604 без изменения фазы для производства плотной текучей среды 606. Сверхкритический поток 606 может стать частично жидким после дросселирования.

На фиг.7a-7c изображены графики кривых охлаждения иллюстративного варианта осуществления, изображенного на фиг.1. На фиг.7a изображены объединенные теплообменники 114, 116. На фиг.7b изображен теплообменник 110. Как видно, отведение потока 156 значительно улучшает эффективность теплообменника. На фиг.7c изображен переохлаждающий теплообменник 112.

В еще одном иллюстративном варианте осуществления, как видно из фиг.8, может быть использована система, подобная фиг.1, однако газообразный хладагент может обеспечивать охлаждение только на одном уровне давления. Например, давление на выходе расширителя 138 может быть, по существу, таким же, как у расширителя 136. Поток 152 может быть, например, разделен на потоки 860 и 854. Поток 854 может быть введен в сторону кожуха объединенного сжижающего/переохлаждающего теплообменника 810 в промежуточном положении, соответствующем переходу между частями сжижения и переохлаждения. Там он может смешиваться с нагретым потоком 172. Поток 856 может быть, например, отведен в промежуточном положении в теплообменнике 810, соответствующем переходу между частями предварительного охлаждения и сжижения. Следовательно, теплообменник 810 может быть хорошо уравновешен с большинством хладагента, используемым в средней части сжижения.

Поток 860 может быть нагрет в теплообменнике 116 для производства потока 862. Поток 862 может быть объединен с потоком 856 для производства потока 864. Поток 864 может быть нагрет в теплообменнике 114 для образования потока 840, объединен с потоком 858 из теплого конца теплообменника 810 и введен во всасывание компрессора 830 хладагента. Компрессор 830, например, может иметь несколько ступеней. Опять же, промежуточные холодильники и вторичные холодильники не изображены для простоты.

В другом иллюстративном варианте осуществления, как видно из фиг.9, может быть использована система, подобная фиг.1, однако сжижающий теплообменник 110 и теплообменники 116 и 114 могут быть объединены в теплообменники 916 и 914. Теплообменники 914 и 916 также могут быть объединены. Переохлаждающий теплообменник 112 может быть объединен с теплообменником 916. Все три теплообменника 914, 916 и 112 могут быть объединены, например, в единый теплообменник. Поток 100 подаваемого газа может быть охлажден в теплообменнике 914 для образования потока 901. Поток 901 может быть дополнительно охлажден в теплообменнике 916 для образования потока 102, по существу, сжиженного газа.

В еще одном иллюстративном варианте осуществления, как видно из фиг.10, может быть использована система, подобная фиг.8, однако может быть введен третий расширитель 434, как на фиг.4. Дополнительный расширитель 434 может заменить холодильную систему 120 в обеспечении охлаждения для предварительного охлаждения газообразного хладагента, в этом случае потока 447.

В другом иллюстративном варианте осуществления, как видно из фиг.11, может быть использована система, подобная фиг.8, однако холодный расширитель 138 был исключен вместе с верхней частью сжижающего теплообменника 810. Предварительно охлажденный поток 1148 газообразного хладагента расширяется в едином расширителе 1136. Получающийся в результате этого расширенный поток 1154 используется для сжижения подаваемого природного газа 100, например, в сжижающем теплообменнике 810.

Этот иллюстративный вариант осуществления особенно полезен для производства жидкого природного газа в диапазонах теплой температуры. Эти диапазоны температуры, например, могут включать в себя от -215°F (-137°C) до -80°F (-62°C).

Специалистам в данной области техники будет понятно, что система 120 предварительного охлаждения на фиг.1 может быть заменена дополнительным расширителем, как на фиг.10, или может быть наружной по отношению к теплообменнику 114, как на фиг.2. Если используются два расширителя, один для предварительного охлаждения, один для сжижения, они могут иметь выход с двумя разными давлениями, с одним потоком высокого давления из теплого расширителя (предварительного охлаждения), вводимым между компрессором хладагента низкого давления и компрессором хладагента высокого давления, как на фиг.1.

Далее следуют некоторые особенности и варианты осуществления настоящей заявки:

1. Способ сжижения, использующий замкнутую холодильную систему, причем способ содержит этапы:

(a) сжатия потока газообразного хладагента, по меньшей мере, в одном компрессоре;

(b) охлаждения потока сжатого газообразного хладагента в первом теплообменнике;

(c) расширения, по меньшей мере, первой части потока охлажденного сжатого газообразного хладагента из первого теплообменника в первом расширителе для обеспечения первого потока расширенного газообразного хладагента; и

(d) охлаждения и, по существу, сжижения потока подаваемого газа для образования, по существу, потока сжиженного подаваемого газа во втором теплообменнике через косвенный теплообмен, по меньшей мере, с первой частью первого потока расширенного газообразного хладагента из первого расширителя,

причем первый поток расширенного газообразного хладагента, выходящий из первого расширителя, является, по существу, паром.

2. Способ по 1, дополнительно содержащий переохлаждение потока охлажденного и, по существу, сжиженного подаваемого газа через косвенный теплообмен в переохлаждающем теплообменнике со вторым потоком расширенного газообразного хладагента, выходящим из второго расширителя, причем второй поток расширенного газообразного хладагента, выходящий из второго расширителя, является, по существу, паром.

3. Способ по 2, причем сжатие потока газообразного хладагента на этапе (a) по п.1 происходит посредством;

(a) (1) сжатия потока газообразного хладагента в компрессоре низкого давления; и

(a) (2) дополнительного сжатия потока газообразного хладагента в компрессоре высокого давления.

4. Способ по 3, причем давление второго потока расширенного газообразного хладагента, выходящего из второго расширителя, меньше, чем давление первого потока расширенного газообразного хладагента, выходящего из первого расширителя.

5. Способ по 1, причем первая часть первого потока расширенного газообразного хладагента из первого расширителя охлаждает поток подаваемого газа через косвенный теплообмен во втором теплообменнике на этапе (d) по 1, и причем вторая часть первого потока расширенного газообразного хладагента из первого расширителя охлаждает вторую часть потока охлажденного сжатого газообразного хладагента из первого теплообменника в третьем теплообменнике.

6. Способ по 1, дополнительно содержащий предусмотрение дополнительного охлаждения для первого теплообменника через косвенный теплообмен с дополнительной холодильной системой, содержащей, по меньшей мере, одну ступень испарения жидкого хладагента.

7. Способ по 6, причем испаряющийся жидкий хладагент содержит CO2, метан, пропан, бутан, изобутан, полипропилен, этан, этилен, R22, хладагенты HFC, включающие в себя, R410A, R134A, R507, R23 или их комбинации.

8. Способ по 1, причем поток подаваемого газа для сжижения является потоком природного газа.

9. Способ по 8, причем сжижение природного газа происходит на судне плавучей системы нефтедобычи, хранения и выгрузки (FPSO).

10. Способ по 1, причем поток газообразного хладагента является потоком азота.

11. Способ по 3, дополнительно содержащий нагревание второй части первого потока расширенного газообразного хладагента, выходящего из первого расширителя, в третьем теплообменнике и первом теплообменнике для образования потока нагретого газообразного хладагента и объединения потока нагретого газообразного хладагента с потоком сжатого газообразного хладагента, выходящим из компрессора низкого давления между этапами (a)(1) и (a)(2) по 3.

12. Способ по 5, причем третья часть первого потока расширенного газообразного хладагента, выходящего из первого расширителя, нагревается в третьем теплообменнике перед расширением во втором расширителе.

13. Способ по 2, дополнительно содержащий извлечение части потока газообразного хладагента, опускающегося из второго теплообменника, из промежуточного положения второго теплообменника, нагревание извлеченной части потока газообразного хладагента в первом теплообменнике и объединение потока нагретого газообразного хладагента с потоком сжатого газообразного хладагента, выходящим из компрессора низкого давления между этапами (a)(1) и (a)(2) по 3.

14. Способ по 1, причем первый теплообменник и третий теплообменник являются единым теплообменником.

15. Способ по 1, причем второй теплообменник и переохлаждающий теплообменник являются единым теплообменником.

16. Способ по 1, причем первый теплообменник и третий теплообменник являются пластинчато-ребристыми паяными алюминиевыми (с паяным алюминиевым сердечником) теплообменниками.

17. Способ по 1, причем второй теплообменник и переохлаждающий теплообменник являются спиральными теплообменниками.

18. Способ по 3, дополнительно содержащий разделение потока сжатого газообразного хладагента, выходящего из компрессора высокого давления, охлаждение первой части потока сжатого газообразного хладагента, выходящего из компрессора высокого давления, в дополнительной холодильной системе, которая содержит, по меньшей мере, одну ступень испарения жидкого хладагента, и объединение охлажденной первой части потока сжатого газообразного хладагента с первой частью потока охлажденного сжатого газообразного хладагента из первого теплообменника для расширения в первом расширителе на этапе (c) по 1, и причем вторая часть потока сжатого газообразного хладагента, выходящего из компрессора высокого давления, охлаждается в первом теплообменнике на этапе (b) по 1.

19. Способ по 18, дополнительно содержащий предварительное охлаждение потока подаваемого газа в дополнительной холодильной системе, которая содержит, по меньшей мере, одну ступень испарения жидкого хладагента, перед этапом (d) по 1.

20. Способ по 19, причем дополнительная холодильная система для предварительного охлаждения потока подаваемого газа и дополнительная холодильная система для охлаждения первой части потока сжатого газообразного хладагента, выходящего из компрессора высокого давления, являются единой дополнительной холодильной системой.

21. Способ по 3, дополнительно содержащий разделение потока сжатого газообразного хладагента, выходящего из компрессора высокого давления, расширение первой части потока сжатого газообразного хладагента, выходящего, по меньшей мере, из одного компрессора, в третьем расширителе, нагревание расширенной первой части потока сжатого газообразного хладагента в первом теплообменнике, и затем объединение нагретой расширенной первой части потока сжатого газообразного хладагента с потоком охлажденного сжатого газообразного хладагента, выходящем из компрессора низкого давления между этапами (a)(1) и (a)(2) по 3, и охлаждение второй части потока сжатого газообразного хладагента, выходящего из компрессора высокого давления, в первом теплообменнике на этапе (b) по 1.

22. Способ по 4, дополнительно содержащий разделение потока сжатого газообразного хладагента, выходящего из компрессора высокого давления, расширение первой части потока сжатого газообразного хладагента, выходящего из компрессора высокого давления, в третьем расширителе, нагревание расширенной первой части потока сжатого газообразного хладагента в первом теплообменнике, и затем объединение нагретой расширенной первой части потока сжатого газообразного хладагента с потоком охлажденного сжатого газообразного хладагента, выходящем из компрессора низкого давления между этапами (a)(1) и (a)(2) по 3, и охлаждение второй части потока сжатого газообразного хладагента, выходящего из компрессора высокого давления, в первом теплообменнике на этапе (b) по 1.

23. Способ по 2, дополнительно содержащий дросселирование потока переохлажденного сжиженного подаваемого газа, разделение потока дросселированного переохлажденного сжиженного подаваемого газа в фазоразделителе на жидкий продукт и мгновенно выделяющийся пар, причем мгновенно выделяющийся пар может быть дополнительно сжат, нагрет и использован в качестве топлива для производства энергии.

24. Способ по 1, дополнительно содержащий хранение потока охлажденного и, по существу, сжиженного подаваемого газа в баке-хранилище высокого давления.

25. Способ сжижения, использующий замкнутую холодильную систему, причем способ содержит этапы:

(a) сжатия потока газообразного хладагента в компрессоре низкого давления;

(b) дополнительного сжатия потока сжатого газообразного хладагента в компрессоре высокого давления;

(c) охлаждения потока сжатого газообразного хладагента в первом теплообменнике;

(d) расширения, по меньшей мере, первой части потока охлажденного сжатого газообразного хладагента из первого теплообменника в первом расширителе для обеспечения первого потока расширенного газообразного хладагента, причем первый поток расширенного газообразного хладагента из первого расширителя обеспечивает охлаждение для второго теплообменника и первого теплообменника;

(e) охлаждения и, по существу, сжижения потока подаваемого газа через косвенный теплообмен с первым потоком расширенного газообразного хладагента из первого расширителя во втором теплообменнике и первом теплообменнике; и

(f) переохлаждения потока охлажденного и, по существу, сжиженного подаваемого газа через косвенный теплообмен со вторым потоком расширенного газообразного хладагента, выходящим из второго расширителя, в переохлаждающем теплообменнике,

причем первый поток расширенного газообразного хладагента, выходящий из первого расширителя, и второй поток расширенного газообразного хладагента, выходящий из второго расширителя, являются, по существу, паром, и причем давление второго потока расширенного газообразного хладагента меньше, чем давление первого потока расширенного газообразного хладагента.

26. Замкнутая холодильная система для сжижения, содержащая:

холодильный контур, причем холодильный контур содержит:

первый теплообменник;

второй теплообменник, присоединенный по текучей среде к первому теплообменнику;

первый расширитель, присоединенный по текучей среде к первому теплообменнику и выполненный с возможностью принятия потока хладагента из первого теплообменника;

второй расширитель, присоединенный по текучей среде ко второму теплообменнику и выполненный с возможностью принятия потока хладагента из второго теплообменника; и

третий теплообменник, присоединенный по текучей среде к первому расширителю и выполненный с возможностью принятия первого потока расширенного газообразного хладагента из первого расширителя и потока подаваемого газа,

причем первый поток расширенного газообразного хладагента из первого расширителя и второй поток расширенного газообразного хладагента из второго расширителя являются, по существу, потоком пара.

27. Система по 26, дополнительно содержащая переохлаждающий теплообменник, присоединенный по текучей среде к третьему теплообменнику и второму теплообменнику и выполненный с возможностью принятия потока подаваемого газа из третьего теплообменника.

28. Система по 26, дополнительно содержащая:

(a) компрессор хладагента низкого давления, присоединенный по текучей среде к первому теплообменнику; и

(b) компрессор хладагента высокого давления, присоединенный по текучей среде к первому теплообменнику и компрессору хладагента высокого давления, выполненный с возможностью принятия потока хладагента из первого теплообменника и компрессора хладагента низкого давления.

29. Система по 28, причем давление второго потока расширенного газообразного хладагента из второго расширителя меньше, чем давление первого потока расширенного газообразного хладагента из первого расширителя.

30. Система по 28, дополнительно содержащая дополнительную холодильную систему, выполненную с возможностью обеспечения охлаждения для первого теплообменника, причем дополнительная холодильная система содержит, по меньшей мере, одну ступень испарения жидкого хладагента.

31. Система по 30, причем испаряющийся жидкий хладагент содержит CO2, метан, пропан, бутан, изобутан, полипропилен, этан, этилен, R22, хладагенты HFC, включающие в себя, R410A, R134A, R507, R23 или их комбинации.

32. Система по 26, причем поток подаваемого газа является потоком природного газа.

33. Система по 32, причем система используется на судне плавучей системы нефтедобычи, хранения и выгрузки (FPSO).

34. Система по 26, причем поток хладагента является потоком азота.

35. Система по 26, причем первый теплообменник и третий теплообменник являются единым теплообменником.

36. Система по 27, причем второй теплообменник и переохлаждающий теплообменник являются единым теплообменником.

37. Система по 26, причем первый теплообменник и третий теплообменник являются пластинчато-ребристыми паяными алюминиевыми (с паяным алюминиевым сердечником) теплообменниками.

38. Система по 27, причем второй теплообменник и переохлаждающий теплообменник являются спиральными теплообменниками.

39. Система по 28, дополнительно содержащая дополнительную холодильную систему, присоединенную по текучей среде к компрессору хладагента высокого давления и выполненную с возможностью принятия потока сжатого газообразного хладагента из компрессора хладагента высокого давления.

40. Система по 26, дополнительно содержащая дополнительную холодильную систему, присоединенную по текучей среде к третьему теплообменнику и выполненную с возможностью принятия потока подаваемого газа.

41. Система по 28, дополнительно содержащая третий расширитель, присоединенный по текучей среде к компрессору хладагента высокого давления и выполненный с возможностью принятия части потока сжатого газообразного хладагента из компрессора хладагента высокого давления.

42. Система по 27, дополнительно содержащая:

клапан, присоединенный по текучей среде к переохлаждающему теплообменнику, выполненный с возможностью принятия потока подаваемого газа из переохлаждающего теплообменника;

фазоразделитель, присоединенный по текучей среде к клапану и выполненный с возможностью разделения потока подаваемого газа на жидкий продукт и мгновенно возникающий пар.

43. Система по 26, дополнительно содержащая:

первый компрессор хладагента низкого давления, присоединенный по текучей среде к первому теплообменнику; и

второй компрессор хладагента низкого давления, присоединенный по текучей среде к третьему теплообменнику.

44. Способ сжижения подаваемого газообразного вещества, использующий замкнутый цикл расширения пара, имеющий, по меньшей мере, два расширителя, причем давление на выходе второго расширителя ниже, чем давление на выходе первого расширителя, и причем первый расширитель предоставляет, по меньшей мере, часть охлаждения, требуемого для сжижения подаваемого газообразного вещества.

45. Способ по 44, причем подаваемое газообразное вещество содержит природный газ.

46. Способ по 44, причем результирующий расширенный поток из второго расширителя нагревается, примерно, до окружающей температуры, сжимается и объединяется с нагретым результирующим расширенным потоком из первого расширителя.

47. Способ по 46, причем объединенные потоки из первого расширителя и второго расширителя дополнительно сжимаются и затем охлаждаются для дополнительного расширения.

48. Способ по 44, причем результирующий расширенный поток из первого расширителя разделяется так, что первая часть результирующего расширенного потока используется для охлаждения подаваемого газообразного вещества через косвенный теплообмен, и вторая часть результирующего расширенного потока используется для обеспечения охлаждения в теплообменнике.

Пример

Как видно из фиг.3, 3.160 lbmol/h (1,433 кгмоль/ч) природного газа, содержащего, примерно, 92% метана, 1,6% азота, 3,4% этана, 2% пропана и 1% более тяжелых компонентов, при 113°F (45°C) и 180 psia (1,24 МПа) (поток 100) было предварительно охлаждено до, примерно, -31,6°F (-35,3°C) посредством холодильной системы 320, содержащей 3 бака с испарением хладагента R134A (C2H2F4). Хладагент был сжат в трехступенчатом компрессоре, как видно из фиг.6. Абсолютное давление на всасывании компрессора хладагента было, примерно, 0,5 бар (50 кПа). Сохранение давления на всасывании под вакуумом обеспечило переохлаждение до более низкой температуры. Использование невоспламеняющегося хладагента обеспечило безопасную работу.

Получающийся в результате этого поток 301 был охлажден в сжижающем теплообменнике 310 до -136°F (~93°C), в этой точке пар 102 был полностью жидким. Затем он был переохлажден в переохлаждающем теплообменнике 112 до -261°F (-163°C), обеспечивая получающийся в результате этого поток 104.

Газообразный азот 146 из выхода компрессора 132 хладагента высокого давления имел 104°F (40°C) и 1200 psia (8,27 МПа). Поток 146 затем был разделен на 21,495 lbmol/h (9,750 кгмоль/ч), идущие в холодильную систему 220, и 196,230 lbmol/h (89,008 кгмоль/ч), идущие в объединенные теплообменники 214, 116.

Поток 150, получающийся в результате объединения потоков 249 и 250, вошел в расширитель 136 при -49°F (-45°C) и скорости потока 164,634 lbmol/h (74,677 кгмоль/ч). Он был расширен до, примерно, 475 psia (3,28 МПа) при -141°F (-96°C) (поток 152) и разделен на поток 154, входящий в сжижающий теплообменник 310 при 141,326 lbmol/h (64,104 кгмоль/ч), и поток 160, входящий в объединенные теплообменники 214, 116.

Поток 356 покинул сжижающий теплообменник 310 при -54,4°F (-48°C). Он был затем объединен с потоком 162, нагрет в объединенных теплообменниках 214, 116 до 97,5°F (36,4°C) и введен между компрессором 130 хладагента низкого давления и компрессором 132 хладагента высокого давления при скорости потока 164,634 lbmol/h (74,677 кгмоль/ч) (поток 166).

Поток 170 вошел в расширитель 138 при -136°F (-93°C) и скорости потока 53,091 lbmol/h (24,082 кгмоль/ч). Поток 170 был расширен до, примерно, 192 psia (1,32 МПа) при -165°F (-109°C) (поток 172) и затем вошел в переохлаждающий теплообменник 112.

Поток 174 покинул теплообменник 112, примерно, при -140°F (-96°C). Поток 174 был затем нагрет в объединенных теплообменниках до 97,5°F (36,4°C) и вошел во всасывание компрессора 130 хладагента низкого давления (поток 140).

Несмотря на то, что особенности настоящего изобретения были описаны в связи с предпочтительными вариантами осуществления на различных чертежах, следует понимать, что могут быть использованы другие подобные варианты осуществления, или могут быть сделаны изменения и дополнения описанного варианта осуществления для выполнения такой же функции настоящего изобретения без отхода от него. Следовательно, заявленное изобретение не должно быть ограничено каким-либо одним вариантом осуществления, но, наоборот, должно быть истолковано в широте и объеме согласно прилагаемой формуле изобретения. Номера с чертежей предусмотрены в формуле изобретения только для помощи в понимании и не ограничивают объем формулы изобретения.

Подаваемый газ сжижается с использованием замкнутой холодильной системы, в которой поток (150) охлажденного сжатого газообразного хладагента расширяется (136) для предоставления первого потока (154) расширенного газообразного хладагента, который, по существу, является паром, и используется для охлаждения и, по существу, сжижения потока (100) подаваемого газа посредством косвенного теплообмена (110). Поток (102), по существу, сжиженного подаваемого газа предпочтительно переохлаждается посредством косвенного теплообмена (112) со вторым потоком (172) расширенного газообразного хладагента, который предпочтительно также является, по существу, паром и может быть предоставлен потоком (170) охлажденного сжатого газообразного хладагента или частью первого потока (152) расширенного газообразного хладагента. Мощность охлаждения для потока (146) сжатого газообразного хладагента предоставлена частью (16) первого потока (152) расширенного газообразного хладагента, причем газообразный хладагент (156) частично нагревается посредством упомянутого теплообмена (110) с подаваемым газом и/или вторым потоком (174) расширенного газообразного хладагента, нагреваемым посредством упомянутого переохлаждения (112). Технический результат - повышение безопасности и надежности. 2 н. и 13 з.п. ф-лы, 13 ил.

1. Способ сжижения, использующий замкнутую холодильную систему, использующую, по существу, изоэнтропическое расширение газообразного хладагента, содержащий этапы, на которых

(a) сжимают поток (144) газообразного хладагента в, по меньшей мере, одном компрессоре (132);

(b) охлаждают, по меньшей мере, часть потока (146) сжатого газообразного хладагента в первом теплообменнике (114);

(c) расширяют, по меньшей мере, первую часть (150) потока (148) охлажденного сжатого газообразного хладагента из первого теплообменника (114) в первом расширителе (136) для получения первого потока (152) расширенного газообразного хладагента;

(d) охлаждают и, по существу, сжижают поток (100) подаваемого газа для образования, по существу, потока (102) сжиженного подаваемого газа во втором теплообменнике (110) посредством косвенного теплообмена с, по меньшей мере, первой частью (154) первого потока (152) расширенного газообразного хладагента из первого расширителя (136),

(e) отводят часть (156) упомянутой, по меньшей мере, первой части (154) упомянутого первого потока (152) расширенного газообразного хладагента из промежуточного положения второго теплообменника (110) для уравновешивания предварительно охлаждающей (теплой) части второго теплообменника,

причем первый поток (152) расширенного газообразного хладагента, выходящий из первого расширителя (136), является, по существу, паром.

2. Способ по п.1, дополнительно содержащий переохлаждение потока (102) охлажденного и, по существу, сжиженного подаваемого газа посредством косвенного теплообмена в переохлаждающем теплообменнике (112) со вторым потоком (172) расширенного газообразного хладагента, выходящим из второго расширителя (138).

3. Способ по п.2, причем второй поток (172) расширенного газообразного хладагента, выходящий из второго расширителя (138), является, по существу, паром.

4. Способ по п.3, в котором второй поток (174) расширенного газообразного хладагента, выходящий из переохлаждающего теплообменника (112), сжимают в компрессоре (130) низкого давления; объединяют с, по меньшей мере, первым потоком (158) расширенного газообразного хладагента, выходящим из второго теплообменника (110); и смешанный поток (144) дополнительно сжимается в компрессоре (132).

5. Способ по любому из пп.2-4, в котором второй поток расширенного газообразного хладагента представляет собой вторую часть (168) потока охлажденного сжатого газообразного хладагента из первого теплообменника (114).

6. Способ по п.5, в котором вторую часть (168) потока (148) охлажденного газообразного хладагента дополнительно охлаждают в третьем теплообменнике (116) посредством косвенного теплообмена с, по меньшей мере, второй частью (160) первого потока (152) расширенного газообразного хладагента из первого расширителя (136) и подают во второй расширитель (138) для получения второго потока (172) расширенного газообразного хладагента.

7. Способ по любому из пп.2-4, в котором второй поток расширенного газообразного хладагента представляет собой часть (570) первого потока (152) расширенного газообразного хладагента.

8. Способ по п.7, в котором упомянутую часть (570) нагревают перед упомянутым расширением (138) посредством теплообмена (116) со сжатым паром, отделенным от потока, по существу, сжиженного подаваемого газа, выходящего из переохлаждающего теплообменника (112).

9. Способ по п.1, дополнительно содержащий этап, на котором нагревают в первом теплообменнике (114) часть (156) по меньшей мере первой части (154) первого потока (152) расширенного газообразного хладагента, извлекаемую из промежуточного положения второго теплообменника (110).

10. Способ по п.1, в котором поток подаваемого газа для сжижения является потоком природного газа.

11. Способ по п.1, в котором поток газообразного хладагента является потоком азота.

12. Способ по п.1, дополнительно содержащий этапы, на которых нагревают вторую часть (160) первого потока (152) расширенного газообразного хладагента, выходящего из первого расширителя (136), в третьем теплообменнике (116) и в первом теплообменнике (114) для образования потока (166) нагретого газообразного хладагента и объединяют поток (166) нагретого газообразного хладагента с первым потоком (158) расширенного газообразного хладагента, выходящим из второго теплообменника (110).

13. Способ по п.1, дополнительно содержащий этапы, на которых разделяют поток (146) сжатого газообразного хладагента, выходящего из, по меньшей мере, одного компрессора (132), на первую часть (247) и вторую часть (246), охлаждают упомянутую первую часть (247) в дополнительной холодильной системе (220), которая содержит, по меньшей мере, одну ступень испарения жидкого хладагента, охлаждают упомянутую вторую часть в первом теплообменнике (114) на этапе (b) по п.1, и объединяют охлажденную первую часть (249) с, по меньшей мере, частью (250) охлажденной второй части (248) для расширения в первом расширителе (136) на этапе (с) по п.1.

14. Способ по п.1, дополнительно содержащий этапы, на которых разделяют поток (146) сжатого газообразного хладагента, выходящего из, по меньшей мере, одного компрессора (132), на первую часть (447) и вторую часть (446), расширяют упомянутую первую часть (447) в третьем расширителе (434), нагревают полученную в результате расширенную первую часть (449) в первом теплообменнике (214), и затем объединяют полученную в результате нагретую, расширенную первую часть (166) с потоком (158) газообразного хладагента, выходящим из второго теплообменника (110), и охлаждают упомянутую вторую часть (446) в первом теплообменнике (114) на этапе (b) по п.1.

15. Замкнутая система для сжижения посредством способа по п.2, содержащая:

холодильный контур, причем холодильный контур содержит: первый теплообменник (114);

первый расширитель (136), соединенный по текучей среде с первым теплообменником (114) и выполненный с возможностью принятия потока газообразного хладагента (150) из первого теплообменника (114);

второй теплообменник (110), соединенный по текучей среде с первым расширителем (136) и выполненный с возможностью (i) принятия первого потока (154) расширенного газообразного хладагента из первого расширителя (136) и потока (100) подаваемого газа и (ii) отвода части (156) упомянутого первого потока (154) расширенного газообразного хладагента из промежуточного положения второго теплообменника для уравновешивания предварительно охлаждающей (теплой) части второго теплообменника;

третий теплообменник (116), соединенный по текучей среде с первым теплообменником (114);

второй расширитель (138), соединенный по текучей среде с третьим теплообменником (116) и выполненный с возможностью принятия потока газообразного хладагента (170) из третьего теплообменника (116); и переохлаждающий теплообменник (112), соединенный по текучей среде со вторым теплообменником (110) и вторым расширителем (138) и выполненный с возможностью принятия потока (102) подаваемого газа из второго теплообменника (110).

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2137066C1 |

| WO 2005071333 А1, 04.08.2005 | |||

| УСТАНОВКА ДЛЯ СЖИЖЕНИЯ | 1996 |

|

RU2141084C1 |

| US 3511058 А, 12.05.1970. | |||

Авторы

Даты

2014-01-27—Публикация

2009-11-16—Подача