Область изобретения

Настоящее изобретение относится к способу сжижения насыщенного углеводородами потока, в частности потока природного газа.

Предпосылки создания изобретения

Известны способы сжижения насыщенного углеводородами потока, в частности, потока природного газа, в которых

- сжижение насыщенного углеводородами потока происходит в противотоке с каскадом контуров смеси холодильных агентов, состоящего из трех контуров смеси холодильных агентов,

- при этом первый из трех контуров смеси холодильных агентов используют для предварительного охлаждения, второй контур смеси холодильных агентов используют для сжижения, а третий контур смеси холодильных агентов используют для переохлаждения сжиженного потока, насыщенного углеводородами.

Выражения «линии по существу равной мощности», «компрессоры по существу равной мощности» и «по существу идентичные приводные устройства и/или приводные устройства по существу равной мощности», используемые ниже, понимают в значении линии, компрессоры или приводные устройства, мощности которых отличаются не более чем на ±2%.

Термин «линии», используемый ниже, следует понимать в значении комбинации из двух компрессорных отделений и общего для них приводного устройства по существу равной мощности.

В процессе сжижения природного газа с производительностью от двух до десяти миллионов тонн СПГ (сжиженного природного газа) в год часто применяют комбинацию из двух или трех контуров охлаждения. В этом процессе используют различные принципы работы (фазовое превращение или расширение с выполнением работы) и различные холодильные агенты (чистое вещество или смесь).

В DE-A 102004054674 описан способ сжижения насыщенного углеводородами потока, в частности потока природного газа, в котором используют три смесительных контура, расположенных каскадом, с четырьмя компрессорными линиями равной мощности.

В данной заявке компрессорные линии можно приводить в действие с помощью любой желательной комбинации электромоторов, газовых турбин и паротурбин. Однако на практике обычно выбирают что-то одно из электромоторов, газовых турбин или паротурбин.

Для всех установок по сжижению проблема состоит в том, что в случае выхода из строя приводного устройства компрессора или компрессорной линии, процесс сжижения при необходимости прерывают, что приводит к значительным производственным потерям и, следовательно, финансовому ущербу для владельца установки.

Сущность изобретения

Цель настоящего изобретения состоит в разработке способа сжижения насыщенного углеводородами потока, в частности потока природного газа, который обеспечивает непрерывную эксплуатацию процесса сжижения в части загрузки и, тем самым, улучшает занятость установки.

Для достижения указанной цели предложено следующее:

- смесь холодильных агентов из трех контуров смеси холодильных агентов, которая подлежит сжатию, разделяют на два соответствующих частичных потока смеси холодильных агентов,

- сжатие частичных потоков смеси холодильных агентов происходит с помощью четырех линий по существу равной мощности, и

- сжатие частичных потоков смеси холодильных агентов из первого и второго контура охлаждающей смеси происходит в каждом случае отдельно на двух линиях, а сжатие частичных потоков смеси холодильных агентов из третьего контура смеси холодильных агентов в каждом случае происходит отдельно на двух других линиях.

Согласно изобретению, процесс сжижения еще можно продолжать проводить в случае выхода из строя до двух приводных устройств или линий, по меньшей мере при частичной загрузке. Однако в случае выхода из строя двух приводных устройств, это справедливо только тогда, когда выходит из строя одно из приводных устройств двух линий, используемых для сжатия частичных потоков смеси холодильных агентов из третьего контура смеси холодильных агентов.

Способ сжижения насыщенного углеводородами потока, согласно изобретению и другим его воплощениям, подробно проиллюстрирован ниже со ссылкой на примеры воплощения и на прилагаемые чертежи.

Описание чертежей

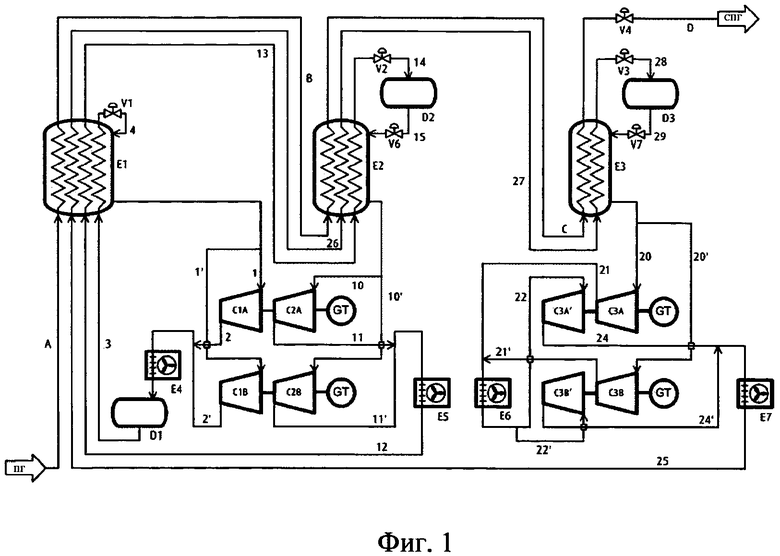

На Фиг. 1 приведена схематическая иллюстрация способа согласно первому воплощению; и

на Фиг. 2 приведена схематическая иллюстрация способа согласно второму воплощению.

Подробное описание воплощений настоящего изобретения

В процессе, описанном со ссылкой на Фиг. 1, охлаждение, сжижение и переохлаждение насыщенного углеводородами потока, подаваемого в теплообменник Е1 по линии А, происходят в противотоке с каскадом контуров смеси холодильных агентов, состоящим из трех контуров смеси холодильных агентов.

Насыщенный углеводородами поток А, подлежащий сжижению, охлаждают в первом теплообменнике Е1 посредством испарения первого потока 4 смеси холодильных агентов из первого контура смеси холодильных агентов с образованием охлажденного насыщенного углеводородами потока. Теплообменник Е1 предпочтительно представляет собой так называемый теплообменник змеевикового типа. Затем охлажденный насыщенный углеводородами поток подают по линии В во второй теплообменник Е2. В теплообменнике Е2 насыщенный углеводородами поток сжижают посредством испарения второго потока 15 смеси холодильных агентов из второго контура охлаждения с образованием сжиженного насыщенного углеводородами потока С. После того как произошло сжижение, сжиженный насыщенный углеводородами поток С подают в третий теплообменник Е3 и проводят переохлаждение в указанном теплообменнике Е3 посредством испарения третьего потока 29 смеси холодильных агентов из третьего контура охлаждения с образованием переохлажденного насыщенного углеводородами потока D. Переохлажденный жидкий продукт D затем подают на этапы его дальнейшего применения и/или (временного) хранения. Второй и третий теплообменники Е2 и Е3 также предпочтительно разработаны в форме теплообменников змеевикового типа {англ. - CWHE, coil-wound heat exchanger).

Согласно изобретению, обеспечивают четыре линии GT-C1A-C2A, GT-C1B-C2B, GT-С3А-С3А' и GT-C3B-C3B' по существу равной мощности. Линии используют для сжатия частичных потоков смеси холодильных агентов из трех контуров смеси холодильных агентов. Каждая из двух линий имеет два компрессорных отделения С1А-С2А, С1В-С2В, С3А-С3А' и С3В-С3В', а также приводное устройство GT. В данной заявке следует принять во внимание, что два компрессорных отделения линии могут быть разработаны так, что имеют по существу равную мощность, хотя они не обязательно должны разрабатываться так, чтобы быть равной мощности.

В качестве приводных устройств GT для четырех линий можно рассматривать применение четырех по существу идентичных электромоторов, газовых или паровых турбин.

Частичные потоки смеси холодильных агентов из первого и из второго контуров смеси холодильных агентов сжимают по отдельности, сжимая каждый из них в соответствующем компрессоре до желательного конечного давления. Частичные потоки смеси холодильных агентов из третьего контура смеси холодильных агентов в каждом случае сжимают по отдельности на двух других линиях.

Первая смесь холодильных агентов из первого контура смеси холодильных агентов, которая испаряется в теплообменнике Е1, выходит из теплообменника Е1 и делится пополам с образованием двух частичных потоков 1 и 1'. Частичные потоки 1 и 1' первой смеси холодильных агентов сжимают в компрессорных отделениях С1А и С1В с образованием сжатых частичных потоков 2 и 2'. Затем сжатые частичные потоки 2 и 2' объединяют в единый поток и после этого охлаждают и конденсируют в теплообменнике Е4, предпочтительно посредством охлаждения окружающим воздухом. Конденсированную смесь 3 холодильных агентов затем подводят в теплообменник Е1 и там охлаждают. Охлажденную первую смесь холодильных агентов сливают с холодного конца теплообменника Е1 и затем сбрасывают давление с помощью вентиля V1, подают в пространство кожуха теплообменника Е1 по линии 4, испаряют в указанном пространстве кожуха в противотоке с насыщенным углеводородами потоком А, подлежащим охлаждению, и после этого снова сжимают.

Процедура, используемая со второй смесью холодильных агентов из второго контура охлаждения, которая испаряется в теплообменнике Е2, аналогична. Вторая смесь холодильных агентов после выхода из теплообменника Е2 делится пополам с образованием частичных потоков 10 и 10'. Частичные потоки 10 и 10' второй смеси холодильных агентов сжимают в компрессорных отделениях С2А и С2В. Затем сжатые частичные потоки 11 и 11' объединяют и подают в теплообменник Е5. В теплообменнике Е5 объединенные сжатые потоки сжижают (предпочтительно полностью), предпочтительно посредством охлаждения окружающим воздухом, до такой степени, что в теплообменнике Е5 можно провести только частичную конденсацию, при этом полная конденсация проходит в расположенном ниже по потоку теплообменнике Е1, в который подают по меньшей мере частично конденсированную смесь 12 холодильных агентов.

Во втором контуре охлаждения смесь 12/13 холодильных агентов охлаждают в теплообменниках Е1 и Е2. Затем охлажденный поток сливают с холодного конца теплообменника Е2 и сбрасывают давление с помощью вентиля V2. Смесь 14 холодильных агентов после расширения подают в коллектор D2 для смеси холодильных агентов. Из указанного коллектора D2 смесь холодильных агентов подают в пространство кожуха теплообменника Е2 по линии 15 и через дроссельный вентиль V6, испаряют в указанном пространстве кожуха при контакте с насыщенным углеводородами потоком В, подлежащим сжижению, и затем снова сжимают.

Третью смесь холодильных агентов из третьего контура охлаждения, которая испаряется в теплообменнике Е3, также делят пополам и частичные потоки 20 и 20' смеси холодильных агентов сжимают в отделениях компрессора С3А и С3В до промежуточного давления. Частичные потоки 21 и 21', которые сжимают до промежуточного давления, охлаждают в теплообменнике Е6, после чего снова делят пополам и частичные потоки 22 и 22' смеси холодильных агентов сжимают в компрессорных отделениях С3А' и С3В' до конечного давления. После этого сжатые частичные потоки 24 и 24' объединяют, охлаждают в теплообменнике Е7 и подают в теплообменник Е1 по линии 25.

В теплообменниках E1, Е2 и Е3 охлаждают и конденсируют третью смесь 25/26/27 холодильных агентов и после слива на холодном конце теплообменника Е3 сбрасывают давление с помощью вентиля V3. Смесь 28 холодильных агентов после расширения подают в коллектор D3 для смеси холодильных агентов. Из указанного коллектора для смеси холодильных агентов ее подают по линии 29 и через дроссельный вентиль V7 в пространство кожуха теплообменника Е3, испаряют в указанном пространстве кожуха при контакте с подлежащим переохлаждению насыщенным углеводородами потоком С, после этого снова сжимают.

На Фиг. 2 показано второе воплощение настоящего изобретения. На Фиг. 2 используют те же обозначения, которые использовали для указания компонентов, показанных на Фиг. 1. Отличающиеся признаки, показанные на Фиг. 2, описаны ниже.

В воплощении на Фиг. 2 коллекторы D1 и D3 остаются в том же положении, что и на Фиг. 1. Однако коллектор D2 расположен на горячем конце второго контура охлаждения сразу после конденсатора Е5 (аппарат воздушного охлаждения или водоохладитель).

Для совместимости с повышенными температурами окружающей среды, которые не позволили бы обеспечить полную конденсацию смеси холодильных агентов в D1 и D2 при выбранных условиях процесса (давлении и составе), дополнительно к сливу 32 жидкости, из D1 обеспечивают вентиляционный трубопровод 31, имеющий вентиль V11. Вентиль V12 обеспечивают в сливе 32 жидкости из D1. Аналогично, вентиляционный трубопровод 33, имеющий вентиль V13, обеспечивают из D2. С помощью подходящего измерительного оборудования (не показано), например, индикатора высоких сигналов давления, вентили V11 V12 V13 в линиях вентиляционных трубопроводов и линиях слива жидкости приводятся в действие так, что потенциальные фракции газа, выходящего из конденсаторов, проходят совместно с жидкими фракциями в виде 2-фазных потоков в теплообменники змеевикового типа (CWHE) Е1 и Е2. В данной заявке 2-фазные потоки полностью конденсируются, переохлаждаются и используются, как и раньше.

На Фиг. 2 показаны теплообменник Е3 (переохладитель) и теплообменник Е2 (аппарат для сжижения), которые оба снабжены системами разделения потока. Предпочтительно, теплообменники Е2 и Е3 делятся на два частичных потока близкого размера (размер каждого от 40/60 до 60/40). Следует понимать, что два теплообменника могут иметь разные размеры частичных потоков.

На Фиг. 2 оба теплообменника Е2 и Е3 показаны как имеющие разветвленную конструкцию. Однако следует понимать, что в другом воплощении (не показано) только теплообменник Е2 имеет конструкцию с разветвленными частичными потоками и в еще одном воплощении (не показано) только теплообменник Е3 имеет конструкцию с разветвленными частичными потоками.

Такой тип системы с разветвленными частичными потоками демонстрирует ряд преимуществ во время производства, так как число и массу трубок на частичный поток можно сохранить в пределах подтвержденных границ. Это особенно выгодно для предприятий с большими производственными мощностями.

Кроме того, разветвление теплообменника позволяет установить между частичными потоками так называемый перераспределитель. Перераспределитель помогает уменьшить и в некоторых случаях исключить слабое (неравномерное) распределение 2-фазного потока охладителя по стенкам кожуха теплообменника змеевикового типа (CWHE). Помимо перераспределения потока холодильного агента по стенкам кожуха во втором теплообменнике Е2, небольшая фракция 42 (до 5% или максимум до 10%) второго холодильного агента не проходит к стенке кожуха на холодном конце пучка труб (т.е. не сливается с холодного конца теплообменника Е2 и не выходит в вентиль V2). Небольшую фракцию 42 второго холодильного агента отделяют и направляют в перераспределитель через вентиль V22. Аналогично в третьем теплообменнике Е3 небольшая фракция 43 (до 5% или максимум до 10%) третьего холодильного агента не проходит к стенке кожуха на холодном конце пучка труб, но направляется в перераспределитель через вентиль V23. Такая система обладает преимуществом при осуществлении суммарного процесса.

Способ согласно изобретению для сжижения насыщенного углеводородами потока, в частности потока природного газа, обеспечивает более хорошую занятость установки, так как возможна непрерывная эксплуатация процесса сжижения в части загрузки, до тех пор пока из строя выходит только одно приводное устройствое или одна линия или, если выйдут из строя два приводных устройства или линии, то выйдет из строя только одно из двух приводных устройств или одна из двух линий, используемых для сжатия частичных потоков смеси холодильных агентов из третьего контура смеси холодильных агентов.

Хотя изобретения было описано выше со ссылкой на одно или более предпочтительных воплощений, следует понимать, что разные изменения или модификации можно осуществить без расширения объема заявленного изобретения, как он представлен в прилагаемой формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сжижения насыщенной углеводородами фракции | 2016 |

|

RU2725914C1 |

| Способ сжижения богатой углеводородами фракции | 2018 |

|

RU2748406C2 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2016 |

|

RU2698565C2 |

| СПОСОБ СЖИЖЕНИЯ БОГАТОГО УГЛЕВОДОРОДАМИ ГАЗОВОГО ПОТОКА | 1998 |

|

RU2212601C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ СЖИЖЕНИЯ ГАЗА | 2020 |

|

RU2798109C2 |

| СПОСОБ ДЛЯ СЖИЖЕНИЯ ОБОГАЩЕННОЙ УГЛЕВОДОРОДОМ ФРАКЦИИ | 2014 |

|

RU2662005C2 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2004 |

|

RU2352877C2 |

| СПОСОБ СЖИЖЕНИЯ БОГАТОГО УГЛЕВОДОРОДАМИ ПОТОКА С ОДНОВРЕМЕННЫМ ИЗВЛЕЧЕНИЕМ C-БОГАТОЙ ФРАКЦИИ С ВЫСОКИМ ВЫХОДОМ | 2003 |

|

RU2317497C2 |

| СПОСОБ СЖИЖЕНИЯ БОГАТОГО УГЛЕВОДОРОДАМИ ПОТОКА | 2005 |

|

RU2358213C2 |

| СПОСОБ СЖИЖЕНИЯ ФРАКЦИИ, ОБОГАЩЕННОЙ УГЛЕВОДОРОДАМИ | 2010 |

|

RU2538156C2 |

Предложен способ сжижения насыщенного углеводородами потока, в частности потока природного газа. Сжижение насыщенного углеводородами потока происходит в противотоке с каскадом контуров смеси холодильных агентов, состоящим из трех контуров смеси холодильных агентов. В каждом из трех контуров смеси холодильных агентов смесь холодильных агентов, подлежащую сжатию, разделяют на два соответствующих частичных потока (1, 1', 10, 10', 20, 20') смеси холодильных агентов. Сжатие частичных потоков смеси холодильных агентов происходит с помощью четырех линий (GT-C1A-C2A, GT-C1B-C2B, GT-C3A-C3A', GT-C3B-C3B') по существу равной мощности. Сжатие частичных потоков смеси (1, 1', 10, 10') холодильных агентов из первого и из второго контуров смеси холодильных агентов (1, 1', 10, 10') происходит в каждом случае раздельно на двух линиях (GT-C1A-C2A, GT-C1B-C2B). Сжатие частичных потоков смеси (20, 20') холодильных агентов из третьего контура смеси холодильных агентов происходит в каждом случае раздельно на двух других линиях (GT-C3A-C3A', GT-C3B-C3B'). Техническим результатом является обеспечение непрерывной эксплуатации процесса сжижения в части загрузки. 2 ил.

Способ сжижения насыщенного углеводородами потока, в частности потока природного газа, в котором

сжижение насыщенного углеводородами потока происходит в противотоке с каскадом контуров смеси холодильных агентов, состоящим из трех контуров смеси холодильных агентов,

при этом

- первый из трех контуров смеси холодильных агентов используют для предварительного охлаждения,

- второй контур смеси холодильных агентов используют для сжижения,

- а третий контур смеси холодильных агентов используют для переохлаждения сжиженного насыщенного углеводородами потока, отличающийся тем, что

- в каждом из трех контуров смеси холодильных агентов смесь холодильных агентов, подлежащую сжатию, разделяют на два соответствующих частичных потока (1, 1', 10, 10', 20, 20') смеси холодильных агентов,

- сжатие частичных потоков смеси холодильных агентов происходит с помощью четырех линий (GT-C1A-C2A, GT-C1B-C2B, GT-C3A-C3A', GT-C3B-C3B') по существу равной мощности и

- сжатие частичных потоков смеси (1, 1', 10, 10') холодильных агентов из первого и из второго контуров смеси холодильных агентов (1, 1', 10, 10') происходит в каждом случае раздельно на двух линиях (GT-C1A-C2A, GT-C1B-C2B),

при этом сжатие частичных потоков смеси (20, 20') холодильных агентов из третьего контура смеси холодильных агентов происходит в каждом случае раздельно на двух других линиях (GT-C3A-C3A', GT-C3B-C3B').

| DE 19931790 A1, 11.01.2001 | |||

| US 6640586 B1, 04.11.2003 | |||

| ОБЪЕДИНЕННЫЙ МНОГОКОНТУРНЫЙ СПОСОБ ОХЛАЖДЕНИЯ ДЛЯ СЖИЖЕНИЯ ГАЗА | 2004 |

|

RU2307297C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПОТОКА УГЛЕВОДОРОДОВ | 2008 |

|

RU2469249C2 |

| Колосоуборка | 1923 |

|

SU2009A1 |

Авторы

Даты

2021-09-23—Публикация

2018-02-13—Подача