Изобретение относится к газодобывающей промышленности, в частности к составам, используемым для изоляции водопритоков в газовых и газоконденсатных скважинах, в том числе с субгоризонтальным окончанием ствола, с терригенным и карбонатным коллектором.

Анализ существующего уровня техники показал следующее.

Известен состав для изоляции обводненных нефтяных коллекторов, включающий силикат натрия, соляную кислоту, воду и дополнительно наполнитель - карбосил или фосфогипс, или смесь фосфогипса и древесной муки при их соотношении 1:2-2:1 при следующем соотношении компонентов, мас.%:

(см. патент РФ №2307146 от 22.11.2005 по кл. С09К 8/504, опубл. 27.09.2007).

К недостаткам данного состава можно отнести сложность создания водоизоляционного экрана в газовых скважинах. Введение соляной кислоты в состав обеспечивает создание условий для его гелеобразования. Как известно, соляная кислота относится к сильным одноосновным минеральным кислотам, обладающим значительной химической активностью. По этой причине для приготовления состава с заданными свойствами требуется ее точное дозирование. Указанное практически неосуществимо в промысловых условиях, так как небольшое отклонение от заданного содержания соляной кислоты ведет к значительному изменению времени гелеобразования состава. Следствием этого может являться слишком глубокое проникновение состава в пласт и формирование водоизолирующего экрана, не обеспечивающего полное перекрытие поровых каналов, или же гелеобразование в трубном или затрубном пространстве. В итоге снижается технологичность и эффективность всего водоизоляционного процесса. Также, к недостаткам использования соляной кислоты в качестве гелеобразователя стоит отметить ее высокую коррозионную активность в отношении как наземного, так и подземного скважинного оборудования.

Известен состав для изоляции водопритоков в газовых скважинах и способ его приготовления (см. патент РФ №2571458 от 26.06.2014 по кл. С09К 8/42, Е21В 33/138, опубл. 20.12.2015), в котором состав содержит силикатсодержащее вещество, лимонную кислоту и воду, причем в качестве силикатсодержащего вещества используют модернизированный натриевый силикат «Монасил Н-28» при следующем соотношении ингредиентов, мас.%:

Недостатком указанного состава является следующее.

Формируемый в пласте водоизоляционный экран имеет недостаточно высокую прочность и характеризуется большой величиной синерезиса, что снижает эффективность водоизоляционных работ. Образующийся в результате твердения гелеобразующего состава силикатный гель представляет собой сетчатую структуру, состоящую из частиц кремнезема, соединенных кремнекислородными мостиками, и пустот, заполненных жидкостью. Такая структура достаточно хрупка. Это приводит к растрескиванию геля при достижении определенной нагрузки. Образующиеся при этом трещины могут стать проводящими каналами для поступления в ствол скважины пластовых вод. Кроме того, с точки зрения термодинамики структура геля является не стабильной (без соответствующих добавок) и с течением времени переходит в уплотненное состояние, что приводит к уменьшению размеров геля, т.е. наблюдается синерезис. Указанное может приводить к отлипанию геля от стенок пор коллектора и формированию водопроводящих каналов, ввиду чего сокращается межремонтный период работы скважины.

Наиболее близким к заявленному изобретению является состав, описанный в способе изоляции водопритока в скважину (см. патент РФ №2425957 от 26.08.20010 г. по кл. Е21В 33/138, С09К 8/467, опубл. 10.08.2011). В данном способе в качестве состава для изоляции используют состав, включающий, мас.%: 4-20 силиката натрия с силикатным модулем 2,6-5,0, 0,05-0,3 водорастворимого полимера, пресная вода - остальное, в качестве гелеобразователя используют 10-15%-ный водный раствор соляной кислоты в количестве 0,5-5,0% от объема состава для изоляции.

Предложенный состав для изоляции водопритока в скважину не обеспечивает возможности регулирования времени гелеобразования. Используемая в качестве гелеобразователя соляная кислота имеет высокую реакционную способность, и даже несущественное изменение ее концентрации может значительно повлиять на время гелеобразования состава. Поэтому в промысловых условиях без точного ее дозирования практически невозможно получить гель с заданным временем гелеобразования, что приводит к формированию геля вне целевой области. Кроме того, в случае значительного повышения времени гелеобразования, происходит рассеивание состава в пласте без формирования в его порах монолитного водоизоляционного экрана. Также следует отметить низкую прочность структуры образуемого геля, что не может обеспечить надежной изоляции пласта от прорыва пластовых вод. Это обусловлено тем, что при использовании соляной кислоты в качестве гелеобразователя процесс конденсации силикат-ионов в растворе происходит со значительной скоростью, в результате чего образуются достаточно крупные коллоидные частицы. В результате большой скорости роста частиц и формирования связей между ними, получаемый гель имеет неплотную рыхлую структуру, которая не обеспечивает достаточной прочности водоизоляционного экрана.

Гель, образуемый при твердении состава, имеет достаточно большую величину синерезиса, что приводит к формированию в области стенок пор водопроводящих каналов. Указанное обусловлено его неплотной структурой, а также отсутствием в составе компонентов, препятствующих его усадке с течением времени. Гель представляет собой термодинамически неустойчивую систему. Без специализированных добавок происходит вытеснение жидкой фазы из пустот в структуре геля, что приводит к уменьшению его внешних размеров. Ни один из входящих в рецептуру геля компонентов не способен выступать в качестве стабилизатора геля:

- полимер имеет крупные и протяженные молекулы, которые находятся в связанном состоянии - адсорбированы на поверхности силикатных частиц, и не принимают участие в процессах, происходящих в жидкой фазе;

- ионы натрия и хлорид-ионы, появляющиеся в процессе химических реакций в жидкой фазе, не образуют с молекулами воды прочных объемных структур, которые бы могли препятствовать миграции молекул воды в геле.

Это приводит к усадке геля и образованию в водоизолирующем экране проводящих каналов. Все вышеуказанное приводит к уменьшению межремонтного периода эксплуатации скважины.

Кроме того, следует отметить высокую коррозионную активность соляной кислоты в отношении наземного и подземного скважинного оборудования, что также является недостатком использования состава.

Задачей, на решение которой направлено заявленное изобретение, является разработка эффективного состава для изоляции водопритоков в газовых и газоконденсатных скважинах.

Технический результат, который может быть получен при реализации предлагаемого изобретения, заключается в повышении эффективности изоляции водопритоков за счет:

- возможности создания в пласте водоизоляционного экрана повышенной прочности, имеющего высокую адгезию к породам пласта;

- регулирования сроков гелеобразования состава для изоляции водопритоков;

- снижения величины синерезиса геля, формируемого составом для изоляции водопритоков в поровых каналах пласта;

- обеспечения защиты скважинного и наземного оборудования от коррозии;

- увеличения межремонтного периода работы скважины.

Технический результат достигается с помощью использования гелеобразующего состава для изоляции водопритоков в газовых скважинах, содержащего силикат натрия, гелеобразователь, водорастворимый полимер и воду, при этом состав дополнительно содержит аммониевую соль парамолибденовой кислоты - парамолибдат аммония, в качестве силиката натрия - силикатный реагент полиэкосил-Н, в качестве гелеобразователя - нитрилотриметилфосфоновую кислоту (НТФ), в качестве водорастворимого полимера - полимерный реагент полицелл-9С, при следующем соотношении компонентов, мас.%:

Для приготовления состава используют следующие компоненты:

Силикатный реагент полиэкосил-Н по ТУ 2458-045-97457491-2011 представляет собой композицию на основе комплекса быстрорастворимых неорганических силикатов. Полиэкосил-Н быстрорастворимый гидратированный реагент вводится в гелеобразующий раствор в сухом виде.

НТФ по ТУ 2439-347-05763441-2001 представляет собой бесцветный или слегка зеленоватый кристаллический сыпучий порошок, хорошо растворимый в воде.

Полимерный реагент Полицелл-9С по ТУ 2216-047-97457491-2011 представляет собой белый или желтовато-белый мелкозернистый или волокнистый материал, растворимый в воде при любой температуре.

Парамолибдат аммония по ГОСТ 2677-78 представляет аммониевую соль парамолибденовой кислоты в виде бесцветных или слегка окрашенных в зеленоватый и желтоватый цвет кристаллов без видимых механических примесей, обладающих свойствами сыпучести.

Заявляемый гелеобразующий состав для изоляции водопритоков в газовых скважинах представляет собой однородную маловязкую жидкость, с течением определенного промежутка времени переходящую в твердое состояние. Гелеобразование состава обусловлено протеканием химических процессов между силикатным реагентом полиэкосил-Н и НТФ. При этом на первой стадии происходит выделение молекул кремниевой кислоты с последующей их полимеризацией и агрегацией (так как кремниевая кислота практически не растворима в воде) и формирование из силикатных агрегатов коллоидных частиц. За счет протекания в растворе процессов диссоциации и гидролиза в маточном растворе остаются ионы натрия, водорода и нитрилотриметилфосфонат-ионы, а также ионы аммония и парамолибдат-ионы, образовавшиеся после растворения соответствующей соли. Длительность первой стадии может достигать значительных величин и зависит от стабильности получаемого коллоидного раствора, которая определяется концентрацией НТФ. На протяжении первой стадии гелеобразования происходит накопление в маточном растворе силикатных частиц без формирования каких-либо объемных структур, что с технологической стороны соответствует жидкому состоянию гелеобразующего состава. Таким образом, за счет изменения содержания НТФ обеспечивается возможность регулирования времени гелеобразования заявляемого состава.

НТФ представляет собой сильную шестиосновную органическую кислоту, имеющую разветвленную структуру и проявляющую ярко выраженные комплексообразующие свойства. Указанное определяет ее малую подвижность в растворе и протекание реакций комплексообразования. Благодаря этому в сравнении с сильными минеральными кислотами, НТФ значительно менее активна, и соответственно небольшое изменение ее количества в гелеобразующем составе не ведет к радикальному увеличению или уменьшению времени гелеобразования.

Вторая стадия в отличие от предыдущей, имеет незначительную длительность и характеризуется сращиванием отдельных частиц в силикатный каркас, в полостях которого находится маточный раствор. Для успешного выполнения водоизоляционных работ необходимо, чтобы указанная стадия процесса гелеобразования протекала уже в пласте. При этом формирующийся в результате описанных выше процессов гель полностью заполняет поровое пространство, образуя прочный водоизоляционный экран, препятствующий поступлению пластовой воды в ствол скважины.

Прочность получаемого водоизоляционного экрана определяется механическими свойствами силикатного каркаса геля. Повышение величины указанного показателя обеспечивается использованием НТФ, а также полимерного реагента полицелл-9С. Положительное влияние НТФ обусловлено ее структурой и высокой комплексообразующей способностью.

Благодаря этому на первой стадии гелеобразования в системе происходит упорядочение процессов образования и роста силикатных частиц. В результате чего их поперечные размеры соответствуют узкому фракционному диапазону, что обеспечивает формирование силикатного каркаса геля с минимальным количеством дефектов и механических напряжений.

Воздействие полимерного реагента полицелл-9С обусловлено его молекулярной структурой и высокой адсорбционной способностью. Указанный полимер с точки зрения химии представляет собой модифицированную карбоксиметилцеллюлозу. Молекулы полимерного реагента полицелл-9С имеют линейное строение и содержат значительное количество функциональных групп, обеспечивающих прочную его адсорбцию на поверхности силикатных частиц. Благодаря достаточно большой протяженности они способны взаимодействовать одновременно с несколькими частицами. Таким образом, молекулы полимерного реагента полицелл-9С выполняют роль армирующего компонента, что снижает хрупкость геля, тем самым приводя к повышению прочности получаемого водоизоляционного экрана. Кроме того, введение указанного полимерного реагента полицелл-9С благодаря значительному количеству активных групп обеспечивает улучшение адгезии силикатного геля к стенкам поровых каналов, что имеет положительное влияние на его прочность, а также способствует увеличению межремонтного интервала работы скважины и повышению эффективности проведения водоизоляционных работ в целом.

Образуемый водоизоляционный экран относится к термодинамически неустойчивым системам. С течением времени он может подвергаться усадке, т.е. для данной системы характерен синерезис.В конечном итоге это приводит к уменьшению объема сформированного геля и является причиной образования трещин и каналов, по которым подтягивается подошвенная вода. Как известно, синерезис обусловлен уменьшением энергии Гиббса пересыщенной системы за счет выделения из нее новой макрофазы. В предлагаемом изобретении происходит выделение маточного раствора из пустот силикатного каркаса геля. Для уменьшения величины синерезиса, гелеобразующий состав содержит парамолибдат аммония. Механизм его действия основан на связывании молекул воды с образованием устойчивых структур, обладающих минимальной подвижностью и не способных преодолеть стенки полостей в геле. При растворении парамолибдата аммония в результате диссоциации образуются 6-ти зарядные парамолибдат-ионы, которые существуют в гелеобразующем составе в виде устойчивых аквакомплексов. Указанные химические соединения имеют объемную структуру и не способны к миграции по объему геля. Таким образом, парамолибдат аммония, связывая молекулы воды в устойчивые аквакомплексы, способствует стабилизации геля, обеспечивая минимальную склонность его к синерезису.

Введение парамолибдата аммония в гелеобразущий состав исключает усадку водоизоляционного экрана и образование водопроводящих каналов, что способствует увеличению межремонтного интервала работы скважины.

Также важно отметить, что заявляемый гелеобразующий состав имеет низкую коррозионную активность в отношении подземного и наземного оборудования скважин. Указанное обусловлено совместным применением НТФ и парамолибдата аммония. Механизм действия последних заключается в образовании на поверхности металла двухслойной пленки. Верхний слой металла состоит из оксидов и гидроксидов, преимущественно содержащий ионы железа Fe2+. При взаимодействии металла с НТФ и парамолибдатом аммония происходит образование поверхностного слоя фосфоната Fe3+. Этот слой остается проницаемым для кислорода, который, проникая через него, окисляет новые порции железа, а оно в свою очередь вновь реагирует с НТФ с образованием труднорастворимого комплекса НТФ с железом, то есть происходит включение фосфоната в образующийся на поверхности оксидный слой, ведущий к формированию более гомогенного и компактного покрытия. Одновременно происходит образование трехмерных сетчатых слоев, экранирующих металл от кислорода и агрессивных анионов. Эти слои формируются в результате образования комплексов на основе НТФ в присутствии молибдатных ионов. Таким образом, комплексный ингибитор образует на поверхности металла в результате адсорбционного и хемосорбционного взаимодействия тонкую компактную пленку, включающую как комплексы НТФ с молибденом, так и парамолибдат натрия. Это обеспечивает синергетическое действие компонентов смеси парамолибдата аммония и НТФ, используемых для защиты стали.

Более подробно сущность заявляемого изобретения описывается следующими примерами.

Технологические и физико-химические параметры гелеобразующих составов определялись опытным путем в лабораторных условиях. Исследования проводили при температуре 23-25°С.

Время гелеобразования определялось путем наблюдения за изменением угла мениска гелеобразующего состава - через каждые 15 минут стакан наклоняли на угол, равный 45°. За время гелеобразования принимают время, когда мениск состава в стакане перестает смещаться.

Исследование механической прочности гелей проводили с помощью прибора для определения прочности гелеобразных продуктов, действие которого основано на методе пенетрации. В процессе эксперимента определялась механическая прочность (F) геля поликремниевой кислоты, Н/м2. Расчет этой величины производился по формуле:

F=mg/SCT,

где m - общая масса использованных грузов и стержня с насадкой, кг;

g - ускорение свободного падения, м/с2;

SCT - площадь поперечного сечения использованной насадки, м2. Измерение давления фильтрации геля в пласт проводилось на установке УИПК-1М с использованием искусственных песчаных кернов с необходимой проницаемостью. После закачки гелеобразующего состава в образец искусственного песчаного керна осуществляли его выдержку при заданной температуре в течение 12 часов. За давление фильтрации геля в пласт принималась величина, равная наибольшему давлению, при котором не наблюдалось смещение геля в порах керна и вытеснение его из выходного отверстия кернодержателя.

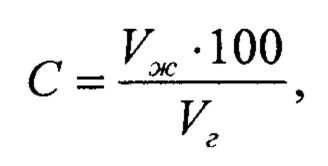

Синерезис получаемого геля оценивался путем измерения количества выделившейся из геля жидкости через 10 суток. Гель должен оставаться однородным и упругим в течение всего контрольного времени. Расчет величины синерезиса (С, %) производился по формуле:

где Vж - объем выделившейся жидкости спустя 10 суток, мл;

Vг - первоначальный объем полученного геля, мл.

Пример 1 (лабораторный). В первой емкости в 400 г воды, подогретой до 60-80°С, растворяют при перемешивании 59 г, что составляет 5,9 мас.% силикатного реагента полиэкосил-Н совместно с полимерным реагентом полицелл-9С в количестве 4,0 г, что составляет 0,4 мас.%. После полного растворения реагентов вводят парамолибдат аммония в количестве 4 г, что составляет 0,4 мас.% и тщательно перемешивают.

Во второй емкости в 449 г воды растворяют 84 г, что составляет 8,4 мас.% НТФ. После полного растворения реагентов в обеих емкостях водные растворы сливают и перемешивают.

Пример 2 (лабораторный). В первой емкости в 400 г воды, подогретой до 60-80°С, растворяют при перемешивании 67,4 г, что составляет 6,74 мас.% силикатного реагента полиэкосил-Н совместно с полимерным реагентом полицелл-9С в количестве 4,2 г, что составляет 0,42 мас.%. После полного растворения реагентов вводят парамолибдат аммония в количестве 3 г, что составляет 0,3 мас.% и тщательно перемешивают.

Во второй емкости в 442,8 г воды растворяют 82,6 г, что составляет 8,26 мас.% НТФ. После полного растворения реагентов в обеих емкостях водные растворы сливают и перемешивают.

Пример 3 (лабораторный). В первой емкости в 400 г воды, подогретой до 60-80°С, растворяют при перемешивании 75 г, что составляет 7,5 мас.% силикатного реагента полиэкосил-Н совместно с полимерным реагентом полицелл-9С в количестве 5,0 г, что составляет 0,5 мас.%. После полного растворения реагентов вводят парамолибдат аммония в количестве 2,0 г, что составляет 0,2 мас.% и тщательно перемешивают.

Во второй емкости в 451 г воды растворяют 67 г, что составляет 6,7 мас.% НТФ. После полного растворения реагентов в обеих емкостях водные растворы сливают и перемешивают.

Пример 4 (лабораторный) - за пределами концентрационного диапазона. В первой емкости в 400 г воды, подогретой до 60-80°С, растворяют при перемешивании 58 г, что составляет 5,8 мас.% силикатного реагента полиэкосил-Н совместно с полимерным реагентом полицелл-9С в количестве 3,0 г, что составляет 0,3 мас.%. После полного растворения реагентов вводят парамолибдат аммония в количестве 1,0 г, что составляет 0,1 мас.% и тщательно перемешивают.

Во второй емкости в 472 г воды растворяют 66 г, что составляет 6,6 мас.% НТФ. После полного растворения реагентов в обеих емкостях водные растворы сливают и перемешивают.

Пример 5 (лабораторный) - за пределами концентрационного диапазона. В первой емкости в 400 г воды, подогретой до 60-80°С, растворяют при перемешивании 76 г, что составляет 7,6 мас.% силикатного реагента полиэкосил-Н совместно с полимерным реагентом полицелл-9С в количестве 6,0 г, что составляет 0,6 мас.%. После полного растворения реагентов вводят парамолибдат аммония в количестве 5,0 г, что составляет 0,5 мас.% и тщательно перемешивают.

Во второй емкости в 428 г воды растворяют 85,0 г, что составляет 8,5 мас.% НТФ. После полного растворения реагентов в обеих емкостях водные растворы сливают и перемешивают.

Пример 6 (лабораторный) - за пределами концентрационного диапазона. В первой емкости в 400 г воды, подогретой до 60-80°С, растворяют при перемешивании 67,4 г, что составляет 6,74 мас.% силикатного реагента полиэкосил-Н совместно с полимерным реагентом полицелл-9С в количестве 4,2 г, что составляет 0,42 мас.%. После полного растворения реагентов тщательно перемешивают.

Во второй емкости в 445,8 г воды растворяют 82,6 г, что составляет 8,26 мас.% НТФ. После полного растворения реагентов в обеих емкостях водные растворы сливают и перемешивают.

Технологические и физико-химические параметры гелеобразующего состава по результатам проведенных исследований представлены в таблице.

Содержание в составе полимерного реагента полицелл-9С менее 0,4 мас.%, парамолибдата аммония менее 0,2 мас.%, силикатного реагента полиэкосил-Н менее 5,9 мас.%, НТФ менее 6,7 мас.% нецелесообразно, так как снижается прочность геля и соответственно прочность изоляционного экрана (пример №4).

Содержание в составе полимерного реагента полицелл-9С более 0,5 мас.%, парамолибдата аммония более 0,4 мас.%, силикатного реагента полиэкосил-Н более 7,5 мас.%, НТФ более 8,4 мас.% нецелесообразно, так как не оказывает положительного влияния на прочность водоизолирующего состава (пример №5).

Таким образом, согласно вышесказанному, предлагаемая совокупность существенных признаков обеспечивает достижение заявляемого технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКОВ В ГАЗОВЫХ СКВАЖИНАХ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2014 |

|

RU2571458C1 |

| Состав для изоляции водопритока в газовых скважинах | 2024 |

|

RU2833926C1 |

| Состав для изоляции водопритока в скважину | 2019 |

|

RU2713063C1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКА В СКВАЖИНУ | 2017 |

|

RU2669648C1 |

| ГЕЛЕОБРАЗУЮЩИЙ СОСТАВ ДЛЯ ОГРАНИЧЕНИЯ ПРИТОКА ВОД В СКВАЖИНУ | 2009 |

|

RU2418030C2 |

| СПОСОБ ИЗОЛЯЦИИ ВОДОПРОНИЦАЕМОГО ПЛАСТА | 2004 |

|

RU2271444C1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКА В СКВАЖИНУ | 2018 |

|

RU2704662C1 |

| ГЕЛЕОБРАЗУЮЩИЙ СОСТАВ | 1997 |

|

RU2144978C1 |

| СПОСОБ СЕЛЕКТИВНОЙ ИЗОЛЯЦИИ ОБВОДНЕННЫХ ИНТЕРВАЛОВ НЕФТЯНОГО ПЛАСТА | 2013 |

|

RU2536529C1 |

| Способ получения гелеобразующей композиции для изоляции водопритоков в скважину | 2023 |

|

RU2825087C1 |

Изобретение относится к газодобывающей промышленности, в частности к составам, используемым для изоляции водопритоков в газовых и газоконденсатных скважинах, в том числе с субгоризонтальным окончанием ствола, с терригенным и карбонатным коллектором. Технический результат заключается в повышении эффективности изоляции водопритоков при использовании гелеобразующего состава для изоляции водопритоков в газовых скважинах, который содержит силикат натрия, гелеобразователь, водорастворимый полимер и воду, и при этом дополнительно содержит аммониевую соль парамолибденовой кислоты - парамолибдат аммония, в качестве силиката натрия - силикатный реагент полиэкосил-Н, в качестве гелеобразователя - нитрилотриметилфосфоновую кислоту (НТФ), в качестве водорастворимого полимера - полимерный реагент полицелл-9С, при следующем соотношении компонентов, мас.%: полиэкосил-Н, 5,9-7,5; НТФ 6,7-8,4; полицелл-9С 0,4-0,5; парамолибдат аммония 0,2-0,4; вода остальное. 1 табл., 6 пр.

Гелеобразующий состав для изоляции водопритоков в газовых скважинах, содержащий силикат натрия, гелеобразователь, водорастворимый полимер и воду, отличающийся тем, что он дополнительно содержит аммониевую соль парамолибденовой кислоты - парамолибдат аммония, в качестве силиката натрия - силикатный реагент полиэкосил-Н, в качестве гелеобразователя - нитрилотриметилфосфоновую кислоту (НТФ), в качестве водорастворимого полимера - полимерный реагент полицелл-9С, при следующем соотношении компонентов, мас.%:

| СПОСОБ ИЗОЛЯЦИИ ВОДОПРИТОКА В СКВАЖИНУ | 2010 |

|

RU2425957C1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКОВ В ГАЗОВЫХ СКВАЖИНАХ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2014 |

|

RU2571458C1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ОБВОДНЕННЫХ НЕФТЯНЫХ КОЛЛЕКТОРОВ | 2005 |

|

RU2307146C2 |

| РЕАГЕНТ ДЛЯ ИЗОЛЯЦИИ ПРИТОКА ПЛАСТОВЫХ ВОД | 2007 |

|

RU2338768C1 |

| Способ изоляции притока пластовых вод в скважине | 1986 |

|

SU1481379A1 |

| Водонагреватель аккумулятор | 1924 |

|

SU2488A1 |

Авторы

Даты

2023-06-21—Публикация

2023-01-23—Подача