Изобретение относится к газодобывающей промышленности, в частности к составам, используемым для изоляции водопритока в газовых и газоконденсатных скважинах, в том числе с субгоризонтальным окончанием ствола.

Анализ существующего уровня техники показал следующее: - известен состав для изоляции водопритоков в газовых скважинах и способ его приготовления, который содержит силикатсодержащее вещество, лимонную кислоту и воду, причем в качестве силикатсодержащего вещества используют модернизированный натриевый силикат «Монасил Н-28» при следующем соотношении ингредиентов, мас. %:

соотношение мас.ч. модернизированного натриевого силиката «Монасил Н-28» и лимонной кислоты составляет 1:1,0-1,4 соответственно (см. патент РФ №2571458 от 26.06.2014 по кл. C09K 8/42, Е21В 33/138, опубл. 20.12.2015).

Недостатком указанного состава является следующее. Формируемый в пласте водоизоляционный экран имеет недостаточно высокую прочность, что снижает эффективность водоизоляционных работ.

Образующийся в результате твердения гелеобразующего состава силикатный гель имеет сетчатую структуру, состоящую из частиц кремнезема, соединенных кремнекислородными мостиками, и пустот, заполненных жидкостью. Такая структура достаточно хрупка. Это приводит к растрескиванию геля при достижении определенной нагрузки. Образующиеся при этом трещины могут стать проводящими каналами для поступления в ствол скважины пластовых вод. Также указанный состав не обеспечивает равномерной обработки высокопроницаемых коллекторов, что обусловлено отсутствием в нем компонентов, способных создать надмолекулярные блочные структуры. При попадании в зону фильтрации состав будет поглощаться нижней частью пласта, а верхняя останется не обработанной.

- известен состав для водоизоляционных работ, который содержит силикат натрия, концентрированную кислоту: ортофосфорную, соляную, серную или уксусную и пресную воду, дополнительно содержит моноэтаноламин при следующем соотношении компонентов, мас. %:

(см. патент РФ №2466172 от 26.07.2011 по кл. C09K 8/50, опубл. 10.11.2012).

Недостатком указанного состава является следующее.

Состав не обеспечивает равномерной обработки высокопроницаемых коллекторов. Это обусловлено присутствием в нем моноэтаноламина, который способствует снижению вязкости и препятствует формированию в растворе надмолекулярных блочных структур. Кроме того, в составе отсутствуют полимерные компоненты, которые бы нивелировали действие моноэтаноламина. Таким образом, при попадании в зону фильтрации состав будет поглощаться нижней частью высокопроницаемого пласта, а верхняя останется не обработанной.

Формируемый в пласте водоизоляционный экран имеет недостаточно высокую прочность, что снижает эффективность водоизоляционных работ. Образующийся в результате твердения состава силикатный гель не содержит армирующих элементов, что снижает его прочностные характеристики. Структура геля достаточно хрупка и подвержена растрескиванию при достижении определенной нагрузки. Образующиеся при этом трещины могут стать проводящими каналами для поступления в ствол скважины пластовых вод.

Кроме того, состав характеризуется низкой технологичностью приготовления. Используемая для его приготовления кислота (серная, соляная, уксусная, ортофосфорная) находится в виде концентрированного раствора, что предъявляет повышенные требования при ее транспортировании, хранении и иных манипуляциях и значительно осложняет процесс приготовления раствора. Кроме того, использование концентрированных серной и соляной кислот, относящихся к сильным неорганическим кислотам, требует точного дозирования, что практически не осуществимо в промысловых условиях.

Наиболее близким к заявляемому изобретению является состав, используемый в способе изоляции водопритока в скважину, включающий, мас. %: 4-20 силиката натрия с силикатным модулем 2,6-5,0, 0,05-0,3 водорастворимого полимера, пресная вода - остальное, в качестве гелеобразователя используют 10-15%-ный водный раствор соляной кислоты в количестве 0,5-5,0% от объема состава для изоляции (см. патент РФ №2425957 от 26.08.2010 г. по кл. Е21В 33/138, C09K 8/467, опубл. 10.08.2011).

Недостатками указанного состава являются недостаточно высокая эффективность изоляции водопритока в скважинах с высокопроницаемым коллектором и пластовой температурой до 90°С и низкая технологичность приготовления состава. Это обусловлено следующим.

Количество соляной кислоты, содержащейся в составе, недостаточно для нейтрализации натриевой щелочи, образующейся в растворе при гидролизе силиката натрия. Силикатный модуль выражается отношением грамм-молекул SiO2 к числу грамм-молекул Na2O. Исходя из этого, 4 г силиката натрия с силикатным модулем равным 5 будет содержать порядка 0,67 г Na2O. Для его нейтрализации, согласно уравнению химической реакции, потребуется 5,3 г, т.е. 5,3 мас. %, 15%-ного водного раствора соляной кислоты, что выходит за диапазон ее содержания в составе. Таким образом, гелеобразование состава происходит в условиях недостатка кислоты. Это ведет к практически мгновенному твердению состава, особенно в условиях температур близких к 90°С.

Образующийся в результате этого водоизоляционный экран обладает низкими прочностными свойствами. Из-за высокой скорости твердения силикатные частицы в нем не успевают образовать полноценные силоксановые «мостики», структура геля получается неоднородной, рыхлой, содержащей большие полости, заполненные маточным раствором. Получаемый гель в некоторой степени водопроницаем, так как не имеет единой упорядоченной структуры. Кроме того он хрупок и не обладает необходимой механической твердостью для создания в пласте необходимого водоизоляционного эффекта.

Также из-за быстроного твердения состава не обеспечивается равномерная обработка пласта, в том числе высокопроницаемого. Это обусловлено тем, что при достижении верхней части обводненной зоны состав уже находится в гелеобразном состоянии. Поэтому глубина его проникновения в поры пласта из-за высокого сопротивления движению будет незначительна. Таким образом, толщина сформированного водоизоляционного экрана в нижней и верхней частях пласта будет значительно отличаться, что не обеспечит качественной изоляции водопритока.

Состав обладает недостаточной адгезией к поверхности поровых каналов. Это также является результатом быстрого его твердения. Адгезия геля обусловлена формированием адсорбционных структур на поверхности поровых каналов и связывания их с массивным гелем силоксановыми «мостиками». На их формирование требуется время и необходимость в достаточном количестве поверхностно-активного материала - полимеризованные молекулы, коллоидные частицы и агломераты поликремниевой кислоты. При быстром гелеобразовании его содержание стремительно падает, расходуясь на структурирование самого геля. Таким образом, образуемый в пласте водоизоляционный экран имеет значительное количество дефектных зон, в которых не успел выстроиться адгезионный слой.

Также состав характеризуется низкой технологичностью приготовления. Применение раствора соляной кислоты, обладающего высокой химической активностью, предъявляет повышенные требования к транспортированию, хранению и иным манипуляциям с ней, что значительно осложняет процесс приготовления раствора. Кроме того, использование 10-15%-ого раствора соляной кислоты, относящейся к сильным неорганическим кислотам, требует точного дозирования, что практически не осуществимо в полевых условиях.

Кроме того, следует отметить высокую коррозионную активность соляной кислоты в отношении наземного и подземного скважинного оборудования, что также является недостатком использования состава.

Технической задачей изобретения является повышение эффективности изоляции водопритока в газовых и газоконденсатных скважинах с высокопроницаемым коллектором и пластовой температурой до 90°С.

Технический результат, который может быть получен при реализации предлагаемого изобретения, заключается в повышении изолирующей способности состава и повышении технологичности его приготовления за счет:

- повышения времени твердения состава при температурах до 90°С;

- удаления с поверхности поровых каналов органических пленок, что ведет к увеличению адгезии состава к породам пласта;

- увеличения прочности образуемого в порах пласта водоизоляционного экрана;

- обеспечения равномерной обработки высокопроницаемых коллекторов;

- использования химических реагентов в твердом агрегатном состоянии.

Технический результат достигается с помощью предлагаемого состава для изоляции водопритока в газовых скважинах, содержащего регулятор гелеобразования - лимонную кислоту или кислотный реагент «ИзоСмарт-М», гелеобразующий реагент «Сумикс», кислотный загуститель - щавелевую кислоту, адгезионную добавку - калий бромноватокислый и воду при следующем соотношении ингредиентов, масс. %: лимонная кислота или кислотный

в качестве смеси щавелевой кислоты и калия бромноватокислого может быть использован кислотный реагент «ИзоСмарт-С» в количестве 2-6 мас. %

Для приготовления состава для изоляции водопритока в скважину используют следующие компоненты:

Лимонная кислота по ГОСТ 908-2004 представляет собой бесцветные кристаллы или белый порошок без комков, не имеющий характерного запаха, хорошо растворимый в воде. Лимонная кислота описывается химической формулой С6Н8О7 и является органической кислотой средней силы, относящейся к классу предельных карбоновых кислот.

Гелеобразующий реагент «Сумикс» по ТУ 20.59.59-197-31323949-2023 представляет собой композицию, состоящую из неорганического силикатного вяжущего, которое может быть описано химической формулой Na2SinOm, и органического полимерного реагента, представленного высокомолекулярным эфиром целлюлозы. Содержание в смеси неорганического силикатного вяжущего составляет 70-95%.

Щавелевая кислота по ГОСТ 22180-76 или ТУ 2431-001-55980238-02 представляет собой бесцветные кристаллы, растворимые в воде и спирте, является сильной органической кислотой с химической формулой С2Н2О4.

Калий бромноватокислый по ГОСТ 4457-74 - неорганическое соединение, соль щелочного металла калия и бромноватой кислоты с формулой KBrO3, бесцветные кристаллы, хорошо растворимые в воде.

Кислотный реагент «ИзоСмарт-М» по ТУ 20.59.59-192-31323949-2023 представляет собой сухую смесь на основе лимонной кислоты, описывается химической формулой C6H8O7 и содержит до 98 мас. % трехосновных карбоновых кислот, и представлен бесцветными кристаллами или однородным белым порошком с насыпной плотностью 650-800 кг/м3, хорошо растворимый в воде.

Кислотный реагент «ИзоСмарт-С» по ТУ 20.59.59-192-31323949-2023 представляет собой сухую смесь на основе щавелевой кислоты, содержащую в качестве модифицирующих добавок другие многоосновные карбоновые кислоты и калий бромноватокислый. По внешнему виду реагент «ИзоСмарт-С» представляет собой бесцветные кристаллы или однородный белый порошок с насыпной плотностью 550-900 кг/м3, хорошо растворимый в воде.

Заявляемый состав для изоляции водопритока в газовых скважинах представляет собой однофазную жидкость, переходящую в твердое состояние по прошествии определенного времени. Твердение состава обусловлено протеканием комплекса химических реакций между гелеобразующим реагентом Сумикс и лимонной кислотой C6H8O7 в присутствии щавелевой кислоты С2Н2О4 и калия бромноватокислого KBrO3.

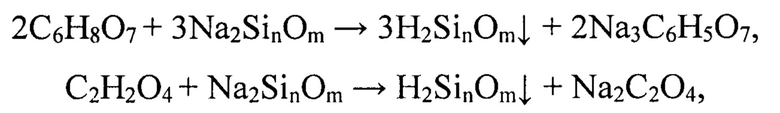

В качестве неорганического вяжущего в гелеобразующем реагенте «Сумикс» выступает полисиликат натрия с формулой Na2SinOm. Основным продуктом его взаимодействия с лимонной и щавелевой кислотами является нерастворимая в воде поликремниевая кислота, образующая в последствии каркас геля. Условно этот процесс можно описать следующими уравнениями химических реакций:

где n, m - число атомов кремния и кислорода в молекуле полисиликата натрия, соответственно.

В результате протекания этих реакций поликремниевая кислота выделяется в раствор в молекулярной форме. Такая система термодинамически неустойчива поэтому происходит объединение молекул с образованием зародышей твердой фазы. Это сопровождается процессами полимеризации и поликонденсации.

Далее происходит рост и коагуляция зародышей твердой фазы с формированием коллоидных частиц поликремниевой кислоты. Движущей силой указанных процессов является стремление системы к минимуму свободной энергии.

На следующем этапе происходит формирование структуры твердеющего состава. Это обусловлено объединением отдельных частиц поликремниевой кислоты за счет образования многочисленных силоксановых связей Si-O-Si. Развитие во времени указанного процесса приводит к формированию единой трехмерной структуры, препятствующей течению состава и обладающей характерными для твердых тел физико-механическими параметрами (прочность, твердость и т.д.).

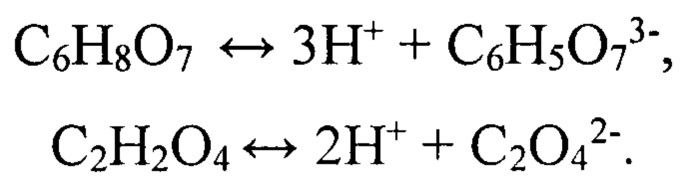

Время протекания указанных процессов определяет время твердения состава. Этот показатель существенно зависит от температуры и растворенных в составе химических веществ. С ростом температуры происходит значительное сокращение времени твердения вследствие интенсификации процессов гелеобразования. Это негативно влияет на эффективность водоизоляционных работ, так как ведет к недообработке пласта составом и возникновению аварийных ситуаций вследствие раннего твердения состава в стволе скважины. При реализации заявляемого изобретения, для предотвращения негативных последствий при проведении водоизоляционных работ на скважинах с пластовой температурой до 90°С, снижение скорости твердения обеспечивается введением избыточного количества лимонной кислоты, над стехиометрическим количеством указанной кислоты, а также добавлением щавелевой кислоты. Их действие основано на насыщении системы ионами водорода Н+, которые появляются в результате диссоциации указанных кислот, что можно описать следующими уравнениями химических реакций:

Адсорбция из маточного раствора ионов Н+агломератами и зародышами поликремниевой кислоты приводит к появлению на их поверхности нескомпенсированного положительного заряда, который препятствует их сближению и слиянию, а также ингибирует процессы образования структурных связей между уже сформированными частицами. При этом щавелевая кислота является более сильной по сравнению с лимонной. Константа кислотности по первой ступени для щавелевой кислоты (pKa1=1,25, т.е. Ka1=5,62⋅10-2) более чем на два порядка превосходит тот же показатель для лимонной кислоты (pKa1=3,128, т.е. Ka1 - 7,45⋅10-4). Ее введение обеспечивает повышение ингибирующего эффекта и обеспечивает необходимое замедление процесса твердения заявляемого состава при температурах до 90°С.

Гелеобразующий реагент «Сумикс» также содержит полимерную добавку, представленную высокомолекулярными эфирами целлюлозы, которые обобщенно можно описать химической формулой [C6H7O2(ОН)3-x(OR)x]k. Распределение в составе полимерных молекул обеспечивает повышение его структурированности, что обеспечивает дополнительное замедление процесса гелеобразования при повышенных температурах. Это обусловлено следующим. Полимерные молекулы имеют достаточно большую протяженность, превосходящую размеры частиц и зародышей поликремниевой кислоты. Также они содержат значительное количество активных групп (гидроксильных, карбоксильных и др.), которые способны вступать в различного рода физико-химические взаимодействия (адсорбционные процессы, химические реакции и т.д.). Благодаря этому полимерные молекулы формируют с образующимися в растворе частицами поликремниевой кислоты крупные рыхлые структуры, не способные к быстрому перемещению в маточном растворе в т.ч. при повышенных температурах, замедляя тем самым скорость слияния зародышей и формирования солоксановых «мостиков» между частицами твердой фазы.

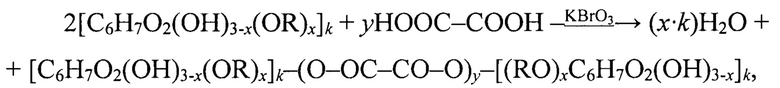

Указанное действие полимерной добавки в заявляемом составе усилено за счет обеспечения сшивки ее молекул. Это происходит за счет взаимодействия активных групп полимерных молекул с оксалат-ионами С2О42- в присутствии калия бромноватокислого с образованием оксалатных мостиков, что может быть описано следующим уравнением химической реакции:

где R - водородный или углеводородный радикал,

х и у - стехиометрические коэффициенты, 1≤х≤3, 1≤у<(х⋅k), соответственно;

k - степень полимеризации.

Указанное приводит к укрупнению полимерных молекул и увеличению объема структурных элементов раствора (структуры, образуемые полимерными молекулами и частицами поликремниевой кислоты). Роль калия бромноватокислого заключается в активации карбоксильных групп полимерных молекул в результате протекания окислительно-восстановительных реакций.

Протекание таких реакций также значительно увеличивает прочностные характеристики состава после его твердения. Это обусловлено двумя причинами. Первая из них заключается в том, что наличие укрупненных полимерных молекул в растворе обеспечивает замедление процессов его гелеобразования при повышенной температуре, способствуя выстраиванию более упорядоченного и менее дефектного каркаса геля.

Вторая причина связана с армирующим действием полимерных молекул. Имея большую протяженность, они способны взаимодействовать с достаточно удаленными друг от друга участками структуры затвердевшего состава. Это увеличивает устойчивость и снижает хрупкость каркаса геля и как следствие приводит к повышению его прочности.

Кроме того, формирование укрупненных полимерных молекул и структур на их основе позволяет повысить равномерность обработки высокопроницаемых пластов. Это обусловлено следующим. Состав до твердения обладает крупно-блочной структурой. Проникновение его в поры пласта происходит со скоростью значительно меньшей, чем при использовании неструктурированных жидкостей. Это обусловлено упругими свойствами таких блоков и возникающим за счет этого сопротивлением движению в пористой среде. Кроме того, полимерные молекулы, составляющие указанные структурные единицы, активно взаимодействуют с поверхностью поровых каналов с образованием водородных связей. Таким образом, несмотря на высокую проницаемость пор пласта, состав при его закачке в обрабатываемую зону не поглощается только нижней ее частью, а распределяется равномерно по стволу скважины и обеспечивает обработку поровых каналов на одинаковую глубину.

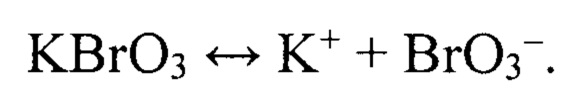

Включение в заявляемый состав калия бромноватокислого обеспечивает также улучшение адгезии получаемого геля к поверхности поровых каналов пласта. Это происходит за счет удаления различного рода органических пленок, которые препятствуют контактному взаимодействию гелеобразующего вещества с горными породами. Их образование в пласте связано как правило с проникновением технологических жидкостей при осуществлении ранее проводимых ремонтов скважины. Удаление таких структур происходит вследствие протекания окислительно-восстановительной реакции между органическими молекулами пленки и бромат-ионом в кислой среде и приводит к их разрушению. Образование бромат-ионов в растворе обусловлено диссоциацией KBrO3, происходящей по следующему уравнению химической реакции:

Все компоненты заявляемого состава для изоляции водопритока в газовых скважинах имеют твердое агрегатное состояние. Они не подвержены розливу и замораживанию при отрицательных окружающих температурах, не требуют для перевозки специальной техники (цистерны, бочки и т.д.). Это значительно повышает технологичность приготовления заявляемого состава.

Более подробно сущность заявляемого изобретения описывается следующими примерами.

Пример 1 (лабораторный). В первой емкости в 400 г воды, подогретой до 60-80°С растворяют при перемешивании 40 г, что составляет 4 мас. % гелеобразующего реагента «Сумикс».

Во второй емкости в 519,8 мл воды растворяют 30 г, что составляет 3 мас. % лимонной кислоты. Далее добавляют 10 г, что составляет 1 мас. % щавелевой кислоты, и 0,2 г, что составляет 0,02 мас. % калия бромноватокислого. После полного растворения реагентов в обеих емкостях водные растворы сливают и перемешивают.

Пример 2 (лабораторный). В первой емкости в 400 г воды, подогретой до 60-80°С растворяют при перемешивании 100 г, что составляет 10 мас. % гелеобразующего реагента «Сумикс».

Во второй емкости в 382 мл воды растворяют 80 г, что составляет 8 мас. % лимонной кислоты. Далее добавляют 35 г, что составляет 3,5 мас. % щавелевой кислоты, и 3 г, что составляет 0,3 мас. % калия бромноватокислого. После полного растворения реагентов в обеих емкостях водные растворы сливают и перемешивают.

Пример 3 (лабораторный). В первой емкости в 400 г воды, подогретой до 60-80°С растворяют при перемешивании 80 г, что составляет 8 мас. % гелеобразующего реагента «Сумикс».

Во второй емкости в 428 мл воды растворяют 60 г, что составляет 6 мас. % лимонной кислоты. Далее добавляют 30 г, что составляет 3 мас. % щавелевой кислоты, и 2 г, что составляет 0,2 мас. % калия бромноватокислого. После полного растворения реагентов в обеих емкостях водные растворы сливают и перемешивают.

Пример 4 (лабораторный). В первой емкости в 400 г воды, подогретой до 60-80°С растворяют при перемешивании 80 г, что составляет 8 мас. % гелеобразующего реагента «Сумикс».

Во второй емкости в 440 мл воды растворяют 60 г, что составляет 6 мас. % лимонной кислоты. Далее добавляют 20 г, что составляет 2,0 мас. % кислотного реагента «ИзоСмарт-С». После полного растворения реагентов в обеих емкостях водные растворы сливают и перемешивают.

Пример 5 (лабораторный) - за пределами концентрационного диапазона. В первой емкости в 400 г воды, подогретой до 60-80°С растворяют при перемешивании 30 г, что составляет 3 мас. % гелеобразующего реагента «Сумикс».

Во второй емкости в 540,9 мл воды растворяют 20 г, что составляет 2 мас. % лимонной кислоты. Далее добавляют 9 г, что составляет 0,9 мас. % щавелевой кислоты, и 0,1 г, что составляет 0,01 мас. % калия бромноватокислого. После полного растворения реагентов в обеих емкостях водные растворы сливают и перемешивают.

Пример 6 (лабораторный). В первой емкости в 400 г воды, подогретой до 60-80°С растворяют при перемешивании 80 г, что составляет 8 мас. % гелеобразующего реагента «Сумикс».

Во второй емкости в 400 мл воды растворяют 60 г, что составляет 6 мас. % лимонной кислоты. Далее добавляют 60 г, что составляет 6,0 мас. % кислотного реагента «ИзоСмарт-С». После полного растворения реагентов в обеих емкостях водные растворы сливают и перемешивают.

Пример 7 (лабораторный) - за пределами концентрационного диапазона. В первой емкости в 400 г воды, подогретой до 60-80°С растворяют при перемешивании 80 г, что составляет 8 мас. % гелеобразующего реагента «Сумикс».

Во второй емкости в 519,8 мл воды растворяют 30 г, что составляет 3 мас. % кислотного реагента «ИзоСмарт-М». Далее добавляют 10 г, что составляет 1 мас. % щавелевой кислоты, и 0,2 г, что составляет 0,02 мас. % калия бромноватокислого. После полного растворения реагентов в обеих емкостях водные растворы сливают и перемешивают.

Пример 8 (лабораторный). В первой емкости в 400 г воды, подогретой до 60-80°С растворяют при перемешивании 100 г, что составляет 10 мас. % гелеобразующего реагента «Сумикс».

Во второй емкости в 382 мл воды растворяют 80 г, что составляет 8 мас. % кислотного реагента «ИзоСмарт-М». Далее добавляют 35 г, что составляет 3,5 мас. % щавелевой кислоты, и 3 г, что составляет 0,3 мас. % калия бромноватокислого. После полного растворения реагентов в обеих емкостях водные растворы сливают и перемешивают.

Пример 9 (лабораторный). В первой емкости в 400 г воды, подогретой до 60-80°С растворяют при перемешивании 80 г, что составляет 8 мас. % гелеобразующего реагента «Сумикс».

Во второй емкости в 438 мл воды растворяют 50 г, что составляет 5 мас. % кислотного реагента «ИзоСмарт-М». Далее добавляют 30 г, что составляет 3 мас. % щавелевой кислоты, и 2 г, что составляет 0,2 мас. % калия бромноватокислого. После полного растворения реагентов в обеих емкостях водные растворы сливают и перемешивают.

Пример 10 (лабораторный). В первой емкости в 400 г воды, подогретой до 60-80°С растворяют при перемешивании 80 г, что составляет 8 мас. % гелеобразующего реагента «Сумикс».

Во второй емкости в 450 мл воды растворяют 50 г, что составляет 5 мас. % кислотного реагента «ИзоСмарт-М». Далее добавляют 20 г, что составляет 2,0 мас. % кислотного реагента «ИзоСмарт-С». После полного растворения реагентов в обеих емкостях водные растворы сливают и перемешивают.

Пример 11 (лабораторный). В первой емкости в 400 г воды, подогретой до 60-80°С растворяют при перемешивании 80 г, что составляет 8 мас. % гелеобразующего реагента «Сумикс».

Во второй емкости в 438 мл воды растворяют 50 г, что составляет 5 мас. % кислотного реагента «ИзоСмарт-М». Далее добавляют 32 г, что составляет 3,2 мас. % кислотного реагента «ИзоСмарт-С». После полного растворения реагентов в обеих емкостях водные растворы сливают и перемешивают.

Пример 12 (лабораторный). В первой емкости в 400 г воды, подогретой до 60-80°С растворяют при перемешивании 80 г, что составляет 8 мас. % гелеобразующего реагента «Сумикс».

Во второй емкости в 410 мл воды растворяют 50 г, что составляет 5 мас. % кислотного реагента «ИзоСмарт-М». Далее добавляют 60 г, что составляет 6,0 мас. % кислотного реагента «ИзоСмарт-С». После полного растворения реагентов в обеих емкостях водные растворы сливают и перемешивают.

Пример 13 (лабораторный) - за пределами концентрационного диапазона. В первой емкости в 400 г воды, подогретой до 60-80°С растворяют при перемешивании 30 г, что составляет 3 мас. % гелеобразующего реагента «Сумикс».

Во второй емкости в 540,9 мл воды растворяют 20 г, что составляет 2 мас. % лимонной кислоты. Далее добавляют 9 г, что составляет 0,9 мас. % щавелевой кислоты, и 0,1 г, что составляет 0,01 мас. % калия бромноватокислого. После полного растворения реагентов в обеих емкостях водные растворы сливают и перемешивают.

Пример 14 (лабораторный) - за пределами концентрационного диапазона. В первой емкости в 400 г воды, подогретой до 60-80°С растворяют при перемешивании 110 г, что составляет 11 мас. % гелеобразующего реагента «Сумикс».

Во второй емкости в 360,9 мл воды растворяют 90 г, что составляет 9 мас. % лимонной кислоты. Далее добавляют 36 г, что составляет 3,6 мас. % щавелевой кислоты, и 3,1 г, что составляет 0,31 мас. % калия бромноватокислого. После полного растворения реагентов в обеих емкостях водные растворы сливают и перемешивают.

Пример 15 (лабораторный) - за пределами концентрационного диапазона. В первой емкости в 400 г воды, подогретой до 60-80°С растворяют при перемешивании 30 г, что составляет 3 мас. % гелеобразующего реагента «Сумикс».

Во второй емкости в 540,9 мл воды растворяют 20 г, что составляет 2 мас. % кислотного реагента «ИзоСмарт-М». Далее добавляют 9 г, что составляет 0,9 мас. % щавелевой кислоты, и 0,1 г, что составляет 0,01 мас. % калия бромноватокислого. После полного растворения реагентов в обеих емкостях водные растворы сливают и перемешивают.

Пример 16 (лабораторный) - за пределами концентрационного диапазона. В первой емкости в 400 г воды, подогретой до 60-80°С растворяют при перемешивании 110 г, что составляет 11 мас. % гелеобразующего реагента «Сумикс».

Во второй емкости в 360,9 мл воды растворяют 90 г, что составляет 9 мас. % кислотного реагента «ИзоСмарт-М». Далее добавляют 36 г, что составляет 3,6 мас. % щавелевой кислоты, и 3,1 г, что составляет 0,31 мас. % калия бромноватокислого. После полного растворения реагентов в обеих емкостях водные растворы сливают и перемешивают.

Пример 17 (лабораторный) - за пределами концентрационного диапазона. В первой емкости в 400 г воды, подогретой до 60-80°С растворяют при перемешивании 80 г, что составляет 8 мас. % гелеобразующего реагента «Сумикс».

Во второй емкости в 458 мл воды растворяют 60 г, что составляет 6 мас. % лимонной кислоты. Далее добавляют 2 г, что составляет 0,2 мас. % калия бромноватокислого. После полного растворения реагентов в обеих емкостях водные растворы сливают и перемешивают.

Пример 18 (лабораторный) - за пределами концентрационного диапазона. В первой емкости в 400 г воды, подогретой до 60-80°С растворяют при перемешивании 80 г, что составляет 8 мас. % гелеобразующего реагента «Сумикс».

Во второй емкости в 430 мл воды растворяют 60 г, что составляет 6 мас. % лимонной кислоты. Далее добавляют 30 г, что составляет 3 мас. % щавелевой кислоты. После полного растворения реагентов в обеих емкостях водные растворы сливают и перемешивают.

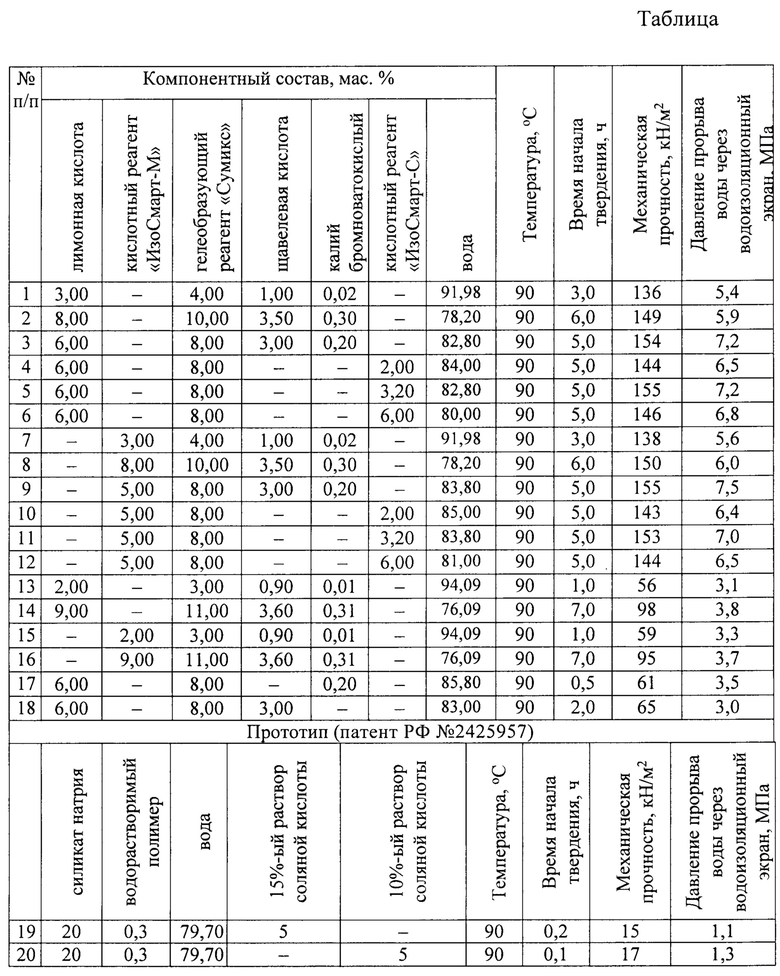

Технологические и физико-химические параметры составов для изоляции водопритока в газовых скважинах по примерам 1-18 представлены в таблице.

Содержание в составе лимонной кислоты или кислотного реагента «ИзоСмарт-М» менее 3 мас. %, гелеобразующего реагента «Сумикс» менее 4 мас. %, щавелевой кислоты менее 1 мас. %, калия бромноватокислого менее 0,02 мас. % нецелесообразно, так как снижается прочность геля и соответственно прочность изоляционного экрана (пример №5).

Содержание в составе лимонной кислоты или кислотного реагента «ИзоСмарт-М» более 8 мас. %, гелеобразующего реагента «Сумикс» более 10 мас. %, щавелевой кислоты более 3,5 мас. %, калия бромноватокислого более 0,3 мас. % нецелесообразно, так как снижается прочность геля и соответственно прочность изоляционного экрана, а также увеличивается его хрупкость, что приводит к значительному снижению величины давления прорыва воды через водоизоляционный экран (пример №6).

Таким образом, предлагаемая совокупность существенных признаков обеспечивает достижение заявляемого технического результата.

Заявляемое техническое решение соответствует условиям «новизна, изобретательский уровень и промышленная применимость», то есть является патентоспособным.

Технологические и физико-химические параметры составов для изоляции водопритока

| название | год | авторы | номер документа |

|---|---|---|---|

| Гелеобразующий состав для изоляции водопритоков в газовых скважинах | 2023 |

|

RU2798371C1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКОВ В ГАЗОВЫХ СКВАЖИНАХ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2014 |

|

RU2571458C1 |

| ГЕЛЕОБРАЗУЮЩИЕ СОСТАВЫ ДЛЯ ОГРАНИЧЕНИЯ ВОДОПРИТОКА В СКВАЖИНУ | 2009 |

|

RU2397195C1 |

| Состав на основе сшитой полимерной системы для ограничения водопритока в добывающих скважинах и выравнивания профиля приемистости в нагнетательных скважинах | 2022 |

|

RU2792390C1 |

| СПОСОБ ИЗОЛЯЦИИ ВОДОПРИТОКОВ В СКВАЖИНЕ | 2008 |

|

RU2377390C1 |

| ГЕЛЕОБРАЗУЮЩИЙ СОСТАВ | 2009 |

|

RU2428451C2 |

| Способ ограничения водопритока в скважины на месторождениях сверхвязкой нефти | 2016 |

|

RU2632799C1 |

| СПОСОБ ОГРАНИЧЕНИЯ ВОДОПРИТОКА В СКВАЖИНЕ | 2014 |

|

RU2560037C1 |

| Активная целлюлозная мука для изоляции водопритоков в добывающих скважинах и блокады обводненных пластов в нагнетательных скважинах | 2016 |

|

RU2647550C2 |

| СОСТАВ ДЛЯ ПОТОКОВЫРАВНИВАЮЩИХ РАБОТ В НАГНЕТАТЕЛЬНЫХ СКВАЖИНАХ | 2020 |

|

RU2747726C1 |

Изобретение относится к газодобывающей промышленности, в частности к составам, используемым для изоляции водопритока в газовых и газоконденсатных скважинах, в том числе с субгоризонтальным окончанием ствола. Технический результат заключается в повышении изолирующей способности состава и повышении технологичности его приготовления. Состав для изоляции водопритока в газовых скважинах характеризуется тем, что он содержит регулятор гелеобразования - лимонную кислоту или кислотный реагент «ИзоСмарт-М», гелеобразующий реагент «Сумикс», кислотный загуститель, содержащий щавелевую кислоту, и адгезионную добавку - калий бромноватокислый или кислотный реагент «ИзоСмарт-С» и воду при следующем соотношении ингредиентов, мас.%: лимонная кислота или кислотный реагент «ИзоСмарт-М» 3-8, гелеобразующий реагент «Сумикс» 4-10, щавелевая кислота 1,0-3,5, калий бромноватокислый 0,02-0,30 или кислотный реагент «ИзоСмарт-С» 2-6, вода - остальное. 1 табл.

Состав для изоляции водопритока в газовых скважинах, характеризующийся тем, что он содержит регулятор гелеобразования - лимонную кислоту или кислотный реагент «ИзоСмарт-М», гелеобразующий реагент «Сумикс», кислотный загуститель, содержащий щавелевую кислоту, и адгезионную добавку - калий бромноватокислый или кислотный реагент «ИзоСмарт-С» - и воду при следующем соотношении ингредиентов, мас.%:

| СПОСОБ ИЗОЛЯЦИИ ВОДОПРИТОКА В СКВАЖИНУ | 2010 |

|

RU2425957C1 |

| СОСТАВ ДЛЯ ВОДОИЗОЛЯЦИОННЫХ РАБОТ | 2011 |

|

RU2466172C1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКОВ В ГАЗОВЫХ СКВАЖИНАХ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2014 |

|

RU2571458C1 |

| Гелеобразующий состав для изоляции водопритоков в газовых скважинах | 2023 |

|

RU2798371C1 |

| ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ СЕЛЕКТИВНОГО ОГРАНИЧЕНИЯ ВОДОПРИТОКОВ В ДОБЫВАЮЩИХ СКВАЖИНАХ | 2009 |

|

RU2391378C1 |

| WO 9943923 A1, 02.09.1999. | |||

Авторы

Даты

2025-01-31—Публикация

2024-04-08—Подача