Изобретение относится к рамному профилю коробки и/или створной рамы окна или двери, содержащему сердцевинный профиль из пластика, причем, по меньшей мере, на одной, предпочтительно на обеих противоположных наружных стенках сердцевинного профиля расположена накладка. Изобретение относится также к способу изготовления такого рамного профиля, а также к способу углового соединения таких рамных профилей.

Под наружными стенками сердцевинного профиля следует понимать такие стенки, которые при последующем использовании рамного профиля, например когда из них образована рама или, в прочем, окно или дверь, направлены внутрь помещения и во внешнее окружающее пространство здания, в котором установлен рамный профиль. Эти наружные стенки прилегают, тем самым, к внутренней и наружной сторонам рамного профиля и противоположны друг другу в направлении, параллельном нормали к плоскости рамы, образованной из рамных профилей, или обрамленного ими стекла. Направление расстояния между наружными стенками следует понимать также как направление ширины или глубины рамного профиля. Направление высоты перпендикулярно ширине/глубине и продольной протяженности сердцевинного профиля. Последний представляет собой экструдированный пластиковый профиль, обычно с полыми камерами, и имеет, тем самым, в любом месте своей протяженности одинаковое сечение. Что касается материала сердцевинного профиля, то он может быть изготовлен, например из жесткого ПВХ.

Двери и окна из пластика, например ПВХ, являются неотъемлемой составной частью современного строительства. Помимо низкой стоимости, высокой шумо- и теплоизоляции, несущий элемент пластик обеспечивает простую очистку и высокую долговечность. Пластиковые окна отличаются, особенно при изготовлении рам, автоматизированной техникой угловых сварных соединений, которая обеспечивает бесшовные и герметичные соединения.

Металлические окна, в частности алюминиевые, зарекомендовали себя благодаря очень высоким стабильности, долговечности и атмосферостойкости. Облицовка пластиковых профилей накладками, преимущественно из алюминия, осуществляется, напротив, для придания красивого внешнего вида, причем накладки из алюминия могут быть в различных цветах анодированы, лакированы, снабжены порошковым покрытием или фолированы.

Из ЕР 0517057 А2 известно снабжение коробок и створных рам после угловой сварки рамных профилей сначала кнопкообразными держателями, за которые затем защелкиваются алюминиевые накладки. Последние имеют для этого две пары также поднутренных крепежных ребер, расстояние между которыми соответствует диаметру кнопок винтовых зажимных ниппелей.

При этом держатели должны быть очень точно позиционированы на рамных профилях коробки или створной рамы, а в угловой зоне дополнительно необходимы специальные угловые соединители. Эта конструкция обуславливает использование относительно толстых алюминиевых накладок, т.к. крепежные ребра и винтовые зажимные ниппели требуют дополнительного скоса для защелкивания.

Другой недостаток родовой профильной системы заключается в том, что между пластиковыми профилями и алюминиевыми накладками может попасть вода.

Описанная в уровне техники облицовка алюминиевыми накладками подходит только для дооснащения уже готовых рам, и их последующий монтаж приходится осуществлять с большими затратами ручного труда. Наибольший вызов представляют собой при этом угловые соединения оконных рам. Пластик, например ПВХ, и алюминий ведут себя по-разному при температурных колебаниях, а это в результате различных растяжений материалов, в частности в угловых зонах, может привести к образованию щелей. По этой причине при последующей облицовке пластиковых профилей алюминиевыми накладками угловые соединения делаются встык.

Задачей изобретения является создание предварительно изготовленного в виде полуфабриката пруткового рамного профиля с видимыми наружными стенками из накладок, предпочтительно металлических накладок и еще более предпочтительно алюминиевых накладок, и расположенным между этими накладками, т.е. внутренним, пластиковым сердцевинным профилем, например пластиковым полым камерным профилем. Предпочтительно другой задачей изобретения является создание стабильного, однако материально-оптимизированного рамного профиля с максимальной долей пластика и минимальной долей металла в накладках, который может быть предложен предпочтительно стандартных размеров для изготовления стандартных оконных или дверных рам. Далее предпочтительно предусмотрено минимально уменьшить толщину сердцевинного профиля за счет накладок и далее предпочтительно способствовать также за счет накладок статической несущей способности рамного профиля и образованных из него рам.

Далее предпочтительно задачей является объединение преимуществ пластикового окна с преимуществами облицованного окна или алюминиевого окна.

Другой предпочтительной задачей является создание рамных профилей с накладками, из которых эффективно, машинным путем и с экономией времени за один рабочий процесс, в частности при угловом соединении, можно было бы изготавливать готовые створные рамы или коробки для окон или дверей. Кроме того, должен быть создан автоматический способ, который при максимальной стабильности обеспечивал бы угловое соединение для предотвращения щелей в угловых зонах, снабженных накладками пластиковых профилей.

Согласно изобретению, поставленная задача решается за счет того, что у рамного профиля, описанного выше рода, по меньшей мере, одна наружная стенка, предпочтительно обе наружные стенки, имеют, по меньшей мере, один проходящий в продольном направлении сердцевинного профиля крепежный паз, предпочтительно по всей длине сердцевинного профиля, причем накладка закреплена на и/или в крепежном пазу и перекрывает его, предпочтительно перекрывает всю наружную стенку.

В частности, соответствующий крепежный паз выполнен в сечении перпендикулярно направлению продольной протяженности, по меньшей мере, в основном, U-образным с дном между двумя стенками. Такой крепежный паз, пока он (еще) не перекрыт накладкой, открыт наружу, в частности открыт, следовательно, внутрь помещения и к внешнему окружающему пространству здания. Дно паза предпочтительно параллельно плоскости стекла образованной из рамных профилей рамной конструкции.

В части способа такой рамный профиль может быть изготовлен, согласно изобретению, за счет того, что на первом этапе из пластика экструдируется сердцевинный профиль, в частности полый камерный профиль, по меньшей мере, с одним крепежным пазом, по меньшей мере, в одной из обеих противоположных наружных стенках сердцевинного профиля, предпочтительно в каждой из обеих противоположных наружных стенках сердцевинного профиля заданной длины. Заданная длина может соответствовать, например, обычной при изготовлении окон конфекционной длине 6,5 м. На следующем этапе изготавливается, по меньшей мере, одна, предпочтительно изготавливаются две накладки заданной длины, в частности, также 6,5 м, например путем штрангпрессования алюминия, с крепежными элементами на обращенных к сердцевинному профилю внутренних поверхностях накладок, и, по меньшей мере, одна накладка крепится своими крепежными элементами на/в крепежном пазу наружной стенки сердцевинного профиля.

Предпочтительный вариант состоит в том, что соответствующий рамный профиль имеет на обеих наружных стенках, по меньшей мере, по одному крепежному пазу, на/в котором закреплена накладка. За счет этого рамный профиль облицован накладками с внутренней и внешней сторон.

Преимущество таких рамных профилей и способа изготовления в том, что, по меньшей мере, один крепежный паз, когда он проходит по всей длине сердцевинного профиля, может быть выполнен непосредственно при экструзии последнего. Крепление накладки происходит, согласно изобретению, на или в крепежном пазу, так что крепежные средства могут быть расположены в зоне выемки паза и, тем самым, не способствуют увеличению толщины. Снабженный накладками, согласно изобретению, сердцевинный профиль может образовать, тем самым, заявленный комбинированный рамный профиль, который может быть выполнен меньшей толщины или при заданной толщине, например по стандарту, имеет по сравнению с уровнем техники меньшую долю толщины за счет накладки.

Далее наружная стенка с крепежным пазом имеет, по меньшей мере, местами U-образное профилирование, которое окружает выемку паза и по сравнению с I-образной стенкой имеет бóльшую статическую несущую способность и более высокую жесткость на скручивание.

Предпочтительно изобретение предусматривает, что накладка полностью перекрывает наружную стенку сердцевинного профиля. Под этим предпочтительно понимается то, что накладкой перекрыты все части наружной стенки, которые иначе были бы видны снаружи. Таким образом, в этом предпочтительном варианте накладка образует полностью видимую снаружи лицевую поверхность рамного профиля. Изготовленная рама может полностью принять, тем самым, определяемый накладкой внешний вид. Он может быть обеспечен при этом непосредственно материалом накладки и, при необходимости, его поверхностной структурой. Накладка может иметь также, в свою очередь, покрытие, в частности, по меньшей мере, на направленной наружу лицевой поверхности. Внешний вид может определяться тогда, в основном, покрытием.

За счет выполнения крепежного паза в наружной стенке она разделяется предпочтительно на две плоскости, а именно за счет того, что дно паза является частью наружной стенки, которая за первой плоскостью наиболее выдающихся наружу участков наружной стенки, которые, проходя в направлении высоты, примыкают к концам стенок паза, смещена назад в направлении внутреннего пространства сердцевинного профиля. При этом смещенное назад дно паза лежит во второй плоскости. Первая и вторая плоскости предпочтительно параллельны друг другу.

Изобретение может предусматривать, что соответствующая накладка своей обращенной к сердцевинному профилю внутренней поверхностью прилегает непосредственно к выдающимся наружу участкам наружной стенки, т.е. к участкам наружной стенки первой плоскости. Поскольку, как упомянуто выше, крепежные элементы на внутренней поверхности накладок входят в паз, можно особенно предпочтительно ограничить этим толщину за счет накладки на сердцевинном профиле толщиной стенки накладки.

Наиболее выдающиеся наружу участки наружной стенки прилегают предпочтительно к верхним и нижним кромочным участкам сердцевинного профиля. Предпочтительно крепежные элементы, преимущественно все предусмотренные для крепления на/в крепежном пазу крепежные элементы, расположены по отношению к общей высоте накладки по или вокруг проходящей вдоль нее средней линии, преимущественно на расстоянии от верхних и нижних кромочных участков, так что внутренняя поверхность накладки может образовать ограниченные толщиной стенок кромочные участки, которые могут вступать в непосредственный контакт с выдающимися участками наружной стенки.

Рамный профиль является, тем самым, комбинацией экструдированного пластикового профиля и накладок, которыми облицовываются видимые поверхности пластиковых полых камерных профилей. Накладки могут быть изготовлены из любого материала, подходящего для нужного применения. Например, накладки могут быть изготовлены из дерева, чтобы придать пластиковому окну вид деревянного окна. Предпочтительно накладки в этом случае фрезерованы из дерева.

Точно так же и предпочтительно накладки могут быть изготовлены из металла, предпочтительно легкого металла и особенно предпочтительно алюминия, например путем штрангпрессования. Эти достигается особенно хорошая защита от атмосферных воздействий.

У изготовленных комбинаций заявленных рамных профилей сердцевинные профили, предпочтительно полые камерные профили, лежат в соответствии с названием в середине профильной комбинации, а накладки закреплены на них снаружи. Существенное преимущество в том, что накладки размещаются на сердцевинных профилях/пластиковых полых камерных профилях не после монтажа окна или двери, а уже являются неотъемлемой составной частью, в частности не отделяемой без разрушения составной частью рамных профилей, прежде чем они будут отрезаны на окончательный размер, в частности также, прежде чем они будут сварены по углам.

Пластиковая сердцевина, изготовленная из ПВХ, преимущественно жесткого ПВХ, служит для термического разделения и образует функциональную зону, которая служит для шумо- и теплоизоляции. Она лежит предпочтительно полностью внутри, т.е. не видна ни с внешней, ни с внутренней стороны здания.

Предпочтительно накладки доходят для этого до или за крепежные участки сердцевинного профиля, на которых размещены уплотнения для стекол и соседнего профиля. Накладки профиля створной рамы перекрывают, тем самым, предпочтительно с внутренней и внешней сторон, все участки сердцевинного профиля от зоны уплотнения для профиля коробки до зоны уплотнения для стекла. Накладки профиля коробки перекрывают, предпочтительно с внутренней и внешней сторон, все участки сердцевинного профиля от зоны уплотнения для профиля створной рамы до стены/кладки/стоечной конструкции.

Далее предпочтительно накладки, предпочтительно накладки с внешней стороны, направленными к стеклам кромками своего профиля могут контактировать с уплотнениями, которые размещены в гнездах, в частности пазах сердцевинного профиля/пластикового полого камерного профиля.

Далее предпочтительно, в частности со стороны помещения, из материала накладки может быть выполнен штапик образующего створную раму профиля, в результате чего возникает единый внешний вид вплоть до стеклопакета. Предпочтительно далее наружная поверхность штапика лежит на одном уровне с наружной поверхностью накладки, в частности без зазора.

Другой предпочтительный вариант может предусматривать, что накладка на сердцевинном профиле коробки и накладка на срединном профиле створной рамы, расположенные на одной и той же стороне, в частности внутренней стороне и/или внешней стороне, профилей, расположены своими лицевыми поверхностями на одном уровне, в частности в одной плоскости. Другой вариант может предусматривать, что лицевые поверхности этих обеих накладок смещены по отношению друг к другу. Также может быть предусмотрено расположить обе накладки на одной из обеих сторон на одном уровне, а на другой стороне профилей - со смещением.

Все эти возможности выполнения позволяют достичь, в частности, того, что при рассмотрении снаружи или изнутри доминирует внешний вид за счет внешнего вида накладок, если вообще не задается им.

Коробка и створная рама из заявленных рамных профилей образованы на всех четырех сторонах в сердцевине из лежащего внутри сердцевинного профиля, предпочтительно пластикового полого камерного профиля в качестве несущего материала, а на лицевых поверхностях, обращенных к последующей внешней стороне и внутренней стороне помещения, облицованы накладками. В предпочтительном варианте применяться могут, тем самым, также недорогие переработанные пластики, в частности даже тогда, когда эти пластики имеют неприглядный внешний вид.

Предпочтительно алюминиевые накладки образуют, по меньшей мере, с внешней стороны здания водоотводящую плоскость и могут выдерживать атмосферные воздействия, такие как ветер и влага.

Форма сердцевинного профиля рамных профилей отличается как для створной рамы, так и для коробки тем, что проходящие вертикально наружные стенки местами, а именно в зоне крепежного паза, смещены внутрь, а в особенно предпочтительном варианте за счет этого по сравнению с обычными конструкциями не происходит никакого ослабления несущей способности или жесткости, в частности за счет U-образного профилирования наружной стенки по сравнению с I-образным профилированием достигается повышенная жесткость.

Изобретение может предпочтительно предусматривать, что дно крепежного паза образовано проходящим в направлении высоты ребром сердцевинного профиля, в частности образующего сердцевинный профиль полого камерного профиля, которое ограничивает сердцевинный профиль наружу. В частности, ребро отграничивает, по меньшей мере, местами полую камеру сердцевинного профиля наружу. Направление высоты при этом рассматривается преимущественно перпендикулярно направлению продольной протяженности или направлению экструзии сердцевинного профиля и параллельно плоскости, в которой лежит рама или стекло.

В особенно предпочтительном варианте образующим дно паза ребром является ребро, способствующее преимущественно статической несущей способности профиля. Для этого, например, ребро может быть выполнено с максимальной толщиной всех ребер сердцевинного профиля, а это, в частности, не исключает того, что имеются еще другие ребра сердцевинного профиля такой же максимальной толщины.

За счет «смещения назад» лицевой поверхности ПВХ-профиля, в частности традиционного в остальном по внешнему виду/конструкции ПВХ-профиля, самое толстое прежде ребро в качестве дна паза направлено в сердцевинный профиль и имеет здесь требуемую толщину, которая обеспечивает достаточно материала, чтобы при угловой сварке создать нагружаемое сварное соединение.

Изобретение может далее предусматривать предпочтительно также то, что дно, по меньшей мере, одного крепежного паза или образующее его ребро имеет высоту, составляющую, по меньшей мере, 50%, предпочтительно, по меньшей мере, 70%, общей высоты наружной стенки сердцевинного профиля, в которой предусмотрен крепежный паз. Если на наружной стенке предусмотрено более одного крепежного паза, это ограничение относится преимущественно к сумме высот крепежных пазов.

По окончании процесса экструзии сердцевинного профиля, предпочтительно пластикового полого камерного профиля, который образует внутреннюю сердцевину створной рамы и коробки, он дополняется своими видимыми позднее наружными поверхностями, образуемыми накладками. Это облицовывание осуществляется, по меньшей мере, на одной из лицевых поверхностей сердцевинных профилей и преимущественно их лицевых поверхностях с внешней и внутренней сторон здания. Сердцевинные профили для створных рам и коробок выполнены в сечении предпочтительно по-разному, имеют, однако, в наружных стенках, по меньшей мере, один, предпочтительно ровно один крепежный паз.

Соединение накладок с сердцевинными профилями может осуществляться различным образом.

Согласно изобретению, накладка, в частности выполненная в виде штрангпрессованного профиля накладка из металла, преимущественно алюминия, имеет для крепления на сердцевинном профиле на своей направленной к нему внутренней поверхности, по меньшей мере, один выступающий к нему крепежный элемент, которым накладка крепится на и/или в крепежном пазу. При любом виде крепления такой крепежный элемент лежит предпочтительно в выемке, перекрытой крепежным пазом и накладкой.

Такой крепежный элемент, например у штрангпрессованного профиля, может быть выполнен предпочтительно по всей длине накладки. Крепежный элемент может иметь выступающее в направлении дна паза ребро, имеющее, в частности, функциональную головку. Крепление может происходить посредством головки ребра или обоих. Ребро может проходить перпендикулярно (под 90°) лицевой поверхности накладки и/или дну паза, однако и под наклоном, в частности, с отклонением от 90°.

Крепежный элемент может быть выполнен, в частности, Т-образной формы и образован, например, клеевой ножкой, в частности выступом, преимущественно выполненным в виде ребра выступом с параллельной дну паза клеевой поверхностью для размещения клея. Здесь клеевая поверхность может образовать функциональную головку. Так между накладкой и сердцевинным профилем может быть создано соединение с материальным замыканием, а это, в частности, приводит к тому, что также накладка способствует повышению статической несущей способности всего профиля. В предпочтительном варианте клеевая поверхность может выполнять также фиксирующую функцию, в частности за счет того, что она охватывает сзади поднутрение стенки крепежного паза. Для этого варианта может быть предусмотрено, что накладка содержит две отстоящие друг от друга в направлении высоты клеевые ножки, расстояние между направленными друг от друга в направлении высоты кромками которых меньше/равно высоте дна паза и больше/равно наименьшему, в частности, расстоянию между стенками паза в месте поднутрения.

Крепежный элемент может быть выполнен также в виде фиксирующего ребра, в частности для фиксирующего взаимодействия с поднутрением стенки крепежного паза. В этом случае ребро может содержать в качестве функциональной головки фиксирующий крючок, который может входить в поднутрение. Может быть также предусмотрено, что фиксирующее ребро взаимодействует с углублением, которое образовано вытеснением материала фиксирующим ребром, в частности его головкой, на самой стенке крепежного паза. Такое углубление может возникнуть за счет влияния надреза между более твердым материалом фиксирующего ребра и более мягким материалом сердцевинного профиля.

Крепежный элемент может быть выполнен также в виде позиционирующего ребра, в частности сужающегося в направлении сердцевинного профиля позиционирующего ребра, с помощью которого за счет контактирования со стенкой крепежного паза накладка ориентируется относительно сердцевинного профиля. Такой позиционируемый крепежный элемент сам не обеспечивает крепление, однако способствует ему, в частности в комбинации с описанными выше вариантами крепежных элементов. Такое позиционирующее ребро может быть выполнено без дополнительной функциональной головки, в частности, поскольку ее функция возникает за счет сужения ребра.

В одном предпочтительном варианте крепежный элемент может быть выполнен в виде соединительного элемента, в частности в виде выступающего в направлении дна крепежного паза ребра, преимущественно с головкой на конце, в частности с клинообразной или утолщенной относительно ребра головкой, которая, по меньшей мере, местами прилегает к партнеру по соединению, контактируя с ним, и/или может вдавливаться в партнера по соединению, который закреплен на стенке крепежного паза, преимущественно экструдирован заодно с ней. Такой партнер по соединению может быть выполнен преимущественно из материала, более мягкого по сравнению с материалом сердцевинного профиля (например, жестким ПВХ) и/или накладки, преимущественно из мягкого ПВХ. Последний является пластиком с дополнительными долями пластификатора, вызывающими меньшую твердость по сравнению с жестким ПВХ. Этот партнер по соединению может быть закреплен, по меньшей мере, на одной из обеих стенок крепежного паза, будучи направлен внутрь паза, в частности контактируя с дном паза, или на расстоянии от дна паза, что, в частности, может образовать поднутрение.

При соединении между соединительным элементом и партнером по соединению предусмотрено, что соединительный элемент, в частности своим ребром и/или головкой, контактирует с партнером по соединению и/или вдавливается в него за счет вытеснения материала, вызванного соединительным элементом в партнере по соединению.

Такое вытеснение может произойти в результате движения соединительного элемента, по меньшей мере, местами внутрь партнера по соединению. Это возможно, в частности, потому, что соединительный элемент выполнен преимущественно из материала накладки, в частности из металла, преимущественно алюминия, а материал партнера по соединению мягче, например, это мягкий ПВХ. В частности, в полученном таким образом соединении партнер по соединению в результате вытеснения может местами адаптироваться к форме соединительного элемента, в частности, по меньшей мере, в месте существующего контактирования/вдавливания.

Крепежный элемент может быть выполнен также в виде опорного ребра, которое имеет преимущественно наибольшую толщину всех крепежных элементов, в частности может прилегать к одной из обеих стенок крепежного паза. Оно может быть выполнено преимущественно с направленным к дну паза заходным скосом или заходной дугой, что, в частности, образует функциональную головку. Такое опорное ребро может быть расположено на расстоянии от другого крепежного элемента, например вышеназванного соединительного элемента.

Опорное ребро является преимущественно таким крепежным элементом, которое не вызывает никакого фиксированного соединения накладки с сердцевинным профилем. Преимущественно соединение между опорным ребром и стенкой крепежного паза происходит только с фрикционным или силовым замыканием. В частности, за счет этого накладка крепится только зажимаясь, преимущественно за счет усилия, которое действует по нормали, т.е. перпендикулярно стенке крепежного паза между нею и опорным ребром. Усилие возникает, в основном, только тогда, когда накладка полностью лежит в/на крепежном пазу.

Опорное ребро служит преимущественно в качестве позиционирующей распорки при прилегании накладки к сердцевинному профилю. За счет опорного ребра накладка позиционируется параллельно сердцевинному профилю и на нужной высоте, на оказывая крепежного действия. Для этого накладка опорным ребром предварительно прикладывается к стенке крепежного паза, так что между опорным ребром и стенкой крепежного паза образуется балансирная опора, посредством которой накладка прилегает затем к противоположной стенке крепежного паза. Преимущественно только там на противоположной стенке крепежного паза с тамошним крепежным элементом происходит фиксирующее или действующее с поднутрением/насечкой или вдавливанием на стенке крепежного паза крепление.

Выполненная в виде заходной дуги или с заходным скосом головка опорного ребра образует продолжение параллельного стенке крепежного паза участка опорного ребра, который согнут к свободному концу в направлении внутреннего пространства или средней оси дна крепежного паза, преимущественно без уступа на переходе между параллельным участком ребра и изогнутой головкой. За счет этого опорное ребро на обращенной к стенке крепежного паза стороне выполнено исключительно выпуклым к стенке крепежного паза, в частности, следовательно, без вогнутых или поднутренных участков, как у фиксирующих ребер.

Преимущественно стенка крепежного паза, взаимодействующая с опорным ребром, не имеет поднутрений, а выполнена на расстоянии от дна паза плоской, в частности при переходе к дну паза скруглена, а именно скруглена с радиусом меньшим радиуса на головке опорного ребра и далее предпочтительно скруглена на верхнем конце или оканчивается фаской к лицевой поверхности профиля. При использовании опорного ребра это выполнение крепежного паза может быть также на противоположной стороне.

Накладка может быть, тем самым, приложена к стенке крепежного паза с помощью опорного ребра равномерным, без рывков движением, что обеспечивает высокую точность при монтаже без затраты сил.

Опорное ребро имеет преимущественно как на обращенной к стенке крепежного паза, так и на обращенной от нее сторонах криволинейный контур, причем, в частности, радиус кривизны на обращенной от стенки крепежного паза стороне меньше, чем на обращенной к ней. Преимущественно опорное ребро имеет на своем, параллельном стенке крепежного паза участке контура, постоянную толщину (если смотреть в сечении перпендикулярно направлению продольной протяженности накладки). Далее предпочтительно толщина уменьшается от начала криволинейного участка в направлении свободного конца. Преимущественно уменьшение толщины лежит, тем самым, полностью только на головке.

Изобретение может предусматривать использование нескольких одинаковых и/или разных крепежных элементов, в частности вышеназванных. В качестве альтернативы возможны также соединения способом вдавливания, зажатия или приклеивания, или комбинированными способами.

Крепежные элементы, в частности предусмотренные для фиксированного крепления и/или для позиционирования или для приклеивания к крепежному пазу, могут быть выполнены предпочтительно в виде пары отстоящих друг от друга в направлении высоты крепежных элементов, расстояние между которыми, в частности, меньше/равно высоте крепежного паза или меньше/равно расстоянию между стенками крепежного паза. Между одной такой парой крепежных элементов, которые, в частности, не создают клеевого крепления, могут быть расположены дополнительные крепежные элементы, например, по меньшей мере, одна клеевая ножка, в частности, по меньшей мере, одна дополнительная пара отстоящих друг от друга в направлении высоты крепежных элементов, например пара клеевых ножек.

В особенно предпочтительном варианте крепление реализовано механическим соединением, например за счет фиксации, контактирования, вдавливания или, по меньшей мере, позиционирования и дополнительного клеевого соединения.

В одном варианте крепления за счет фиксации сердцевинный профиль имеет предпочтительно поднутрения на стенках крепежного паза, в которые входят ответные фиксирующие средства накладки. Предпочтительно поднутрения обращены друг к другу на противоположных стенках паза. Такие поднутрения могут быть выполнены, например, непосредственно в материале соответствующей стенки паза, например на обращенном от дна паза конце стенки паза, где она переходит в не смещенную назад наружную стенку. Поднутрение может быть достигнуто также посредством отдельного от стенки паза элемента, который взаимодействует в качестве партнера по соединению с использующим поднутрение крепежным элементом, например фиксирующим элементом или контактирующим/вдавливаемым соединительным элементом. Такой партнер по соединению может быть закреплен преимущественно на стенке крепежного паза, в частности внутри, будучи направлен в паз, преимущественно на расстоянии от дна паза, за счет которого образовано поднутрение. Такой партнер по соединению может быть экструдирован на стенке паза, в частности во время экструзии сердцевинного профиля, в частности за счет соэкструзии. Образующий поднутрение партнер по соединению может быть выполнен, тем самым, так же, как и вышеназванный партнер по соединению, который за счет контактирования и/или вдавливания взаимодействует с дополнительным соединительным элементом в качестве крепежного элемента. В частности, он также может быть изготовлен из материала меньшей твердости, чем материал сердцевинного профиля. Например, он может быть изготовлен из мягкого ПВХ.

Предпочтительно поднутрения сердцевинного профиля проходят по всей его длине и могут изготавливаться, таким образом, непосредственно при экструзии, в частности независимо от того, реализовано ли поднутрение в материале сердцевинного профиля или в другом материале.

Выполненные в виде фиксирующих средств накладок крепежные средства выполнены в соответствии с этим предпочтительно в виде фиксирующих планок, фиксирующих ребер и т.д., которые проходят, в частности, также по всей длине накладки и могут быть изготовлены предпочтительно также при штрангпрессовании. Такие фиксирующие планки/фиксирующие ребра могут иметь фиксирующие носики/фиксирующие крючки, взаимодействующие с поднутрениями.

Точно так же клеевые поверхности клеевых ножек могут выполнять, помимо своей клеевой функции, также фиксирующую функцию и, в частности, по меньшей мере, одной кромкой клеевой поверхности, обращенной к стенке крепежного паза, охватывать сзади поднутрение на стенке крепежного паза, выполненное, в частности, согласно вышеназванным вариантам. Так, с помощью клеевой ножки этого рода может быть создано клеевое и фиксированное соединение.

В частности, здесь целью фиксированного крепления является, по меньшей мере, временное крепление и/или позиционирование. Преимущественно клеевое соединение независимо от того, является ли оно самостоятельным или сочетается с фиксацией, обеспечивает прочную на сдвиг/упругую жесткость к деформации комбинацию сердцевинного профиля и накладки.

Все поясняемые ниже этапы описывают изготовление, в частности на длинном, прутке пластикового полого камерного профиля в качестве сердцевинного профиля перед его конфекционированием для изготовления рам.

Изготовление происходит за счет экструдирования из пластика сердцевинного профиля, в частности полого камерного профиля, по меньшей мере, с одним крепежным пазом, по меньшей мере, в одной из обеих противоположных наружных стенках сердцевинного профиля, в частности за счет которых наружная стенка в зоне крепежного паза смещена внутрь в сердцевинный профиль, и, в частности, дно паза имеет высоту, составляющую, по меньшей мере, 50%, предпочтительно, по меньшей мере, 70%, всей высоты наружной стенки сердцевинного профиля (10, 30), заданной длины, например 6,5 м. Изготовление осуществляется далее за счет изготовления, по меньшей мере, одной, предпочтительно двух накладок, предпочтительно путем штрангпрессования алюминия, с крепежными элементами на обращенной к сердцевинному профилю внутренней поверхности накладки, заданной длины, в частности 6,5 м, и за счет крепления, по меньшей мере, одной накладки ее крепежными элементами на/в крепежном пазу наружной стенки сердцевинного профиля. Изготовленные предпочтительно из алюминия накладки преимущественно посредством имеющих фиксирующие носики крепежных элементов сначала позиционируются и фиксируются на поднутрениях рамного профиля (профиль створной рамы и/или коробки), например, так, что возникает геометрическое замыкание. Фиксированное соединение выполняет две функции. Во-первых, накладка однозначно позиционируется по высоте в двух отстоящих друг от друга точках/по двум отстоящим друг от друга линиям фиксации, а, во-вторых, обеспечивается корректное расстояние по глубине до дна крепежного паза пластикового полого камерного профиля. Этим одновременно создается требуемое давление прижима за счет продолжающих использоваться клеевых ножек с клеем.

Предпочтительно клеевые ножки имеют по сравнению с внутренней поверхностью накладки высоту, которая меньше глубины крепежного паза, так что между клеевой ножкой и дном паза остается место для клея.

В то же время клеевые ножки, находящиеся на внутренней поверхности накладок, прижимаются в фиксированном положении к клею, который был нанесен после или во время процесса экструзии полосками по всей длине на дно крепежного паза, в результате чего возникает материальное замыкание. Вид клея, например клей-расплав, двухкомпонентный клей и т.п., выбирается в зависимости от материала и затрат. Сердцевинный профиль, например в виде пластикового полого камерного профиля, прочно соединяется таким образом с накладками с внутренней и внешней сторон здания. Как упомянуто выше, сами клеевые ножки могут образовать также фиксирующие крепежные элементы. Тогда могут отпасть также отдельные от клеевых ножек фиксирующие элементы.

Одна альтернатива заключается в том, что накладки на обращенной к сердцевинному профилю/пластиковому полому камерному профилю внутренней поверхности могут иметь вместо фиксирующих ножек названные позиционирующие ребра, которые проходят в продольном направлении накладок по всей их длине и служат только для позиционирования при склеивании. При позиционировании позиционирующие ребра могут направляться через стенки паза. Это имеет то преимущество, что в процессе склеивания не требуется никаких усилий для фиксации накладки. Клей образует тогда соединение с материальным замыканием.

Как уже сказано в отношении конструкции, может быть также предусмотрено, что во время экструзии сердцевинного профиля из пластика, в частности жесткого ПВХ, по меньшей мере, с одним, преимущественно двумя крепежными пазами, по меньшей мере, в одном из крепежных пазов, преимущественно в обоих, по меньшей мере, на одной из обеих стенок крепежного паза заодно экструдируется обращенный внутрь него партнер по соединению из материала, который мягче материала сердцевинного профиля, в частности партнер по соединению из мягкого ПВХ, и при креплении накладки, по меньшей мере, один из ее крепежных элементов, в частности за счет созданного крепежным элементом в партнере по соединению вытеснения материала, прижимается к партнеру по соединению, контактируя с ним, и/или вдавливается в него.

Накладки, предпочтительно с внешней стороны здания, имеют преимущественно, по меньшей мере, на одной из проходящих в продольном направлении кромок, в частности на верхней в последующем положении монтажа рамы кромке, отогнутый бортик, в частности они выполнены, тем самым, на кромке L-образными. Предпочтительно этот бортик, еще предпочтительнее торцевая поверхность бортика, прилегает к вставленному в сердцевинный профиль уплотнению, контактируя с ним. Накладки могут охватывать своим верхним концом коробку и/или створную раму и защитить от проникающей между накладкой и сердцевинным профилем влаги.

Охват происходит, в частности, так, что торцевая поверхность бортика, которая у профиля створной рамы указывает к стеклу, а у профиля коробки - к профилю створной рамы, с внешней стороны контактирует с уплотнением, с помощью которого створная рама обрамляет стекло или коробка герметизирована от створной рамы. Уплотнение может иметь предпочтительно с внешней стороны плоскую поверхность на высоте торцевой поверхности бортика, так что бортик и уплотнение на переходе находятся на одной линии по высоте.

Преимущественно все зоны упора между створной рамой и коробкой снабжены уплотнениями. Могут использоваться стандартные уплотнения, надежно предотвращающие проникновение влаги в зону между алюминиевой накладкой и пластиковым профилем. В предпочтительном варианте защелкнутый штапик с внутренней стороны здания, предпочтительно из того же материала, что и накладка, предпочтительно алюминия, образует обрамление и контропору стеклопакета. Предпочтительно способный к обработке полуфабрикат твердеет в течение первых суток.

Особенно для предпочтительного изготовления углового соединения между двумя рамными профилями изобретение может далее предусматривать, что накладка расположена полностью снаружи на сердцевинном профиле в плоскости, в которой лежит дно крепежного паза. В этом предпочтительном варианте накладка не проходит, тем самым, ни одним своим участком, в частности также отогнутым бортиком, через эту плоскость дна паза.

Под плоскостью, в которой лежит дно паза, следует всегда понимать, по меньшей мере, такую плоскость, которая проходит внутри толщины дна паза и параллельно его ориентации, в частности параллельно его поверхности. Если смотреть снаружи, то перед, в и за плоскостью дна паза может лежать, тем самым, материал дна паза.

Предпочтительно под плоскостью, в которой лежит дно паза, следует понимать плоскость, в которой лежит обращенная наружу поверхность дна паза, в частности, следовательно, поверхность дна паза, которую может видеть стоящий снаружи наблюдатель. При рассмотрении снаружи при этом определении за и в плоскости дна паза может еще лежать материал дна паза. Снаружи перед плоскостью дна паза при этом определении, напротив, отсутствует материал дна паза.

Далее предпочтительно соответствующая накладка выполнена одностенной, в частности она не имеет никаких полых камер.

Заявленный рамный профиль соответствует далее предпочтительно по своей общей ширине по отношению к сечению профиля в направлении ширины между внутренней и внешней сторонами рамы стандартным размерам. Образующий сердцевину сердцевинный профиль, в частности пластиковый полый камерный профиль, уменьшен, тем самым, по ширине по сравнению со стандартными размерами. Накладки, изготовленные предпочтительно из алюминия, образуют новые лицевые поверхности внутри, а также снаружи. Возникает внешний вид готового окна или двери в материале накладок, не вызывая необходимость облицовывания и ненужные толщины материала или двойные слои. Возникает стабильная и материально-оптимизированная створная рамная система.

Изобретение более подробно поясняется ниже со ссылкой на чертежи, на которых представлено следующее:

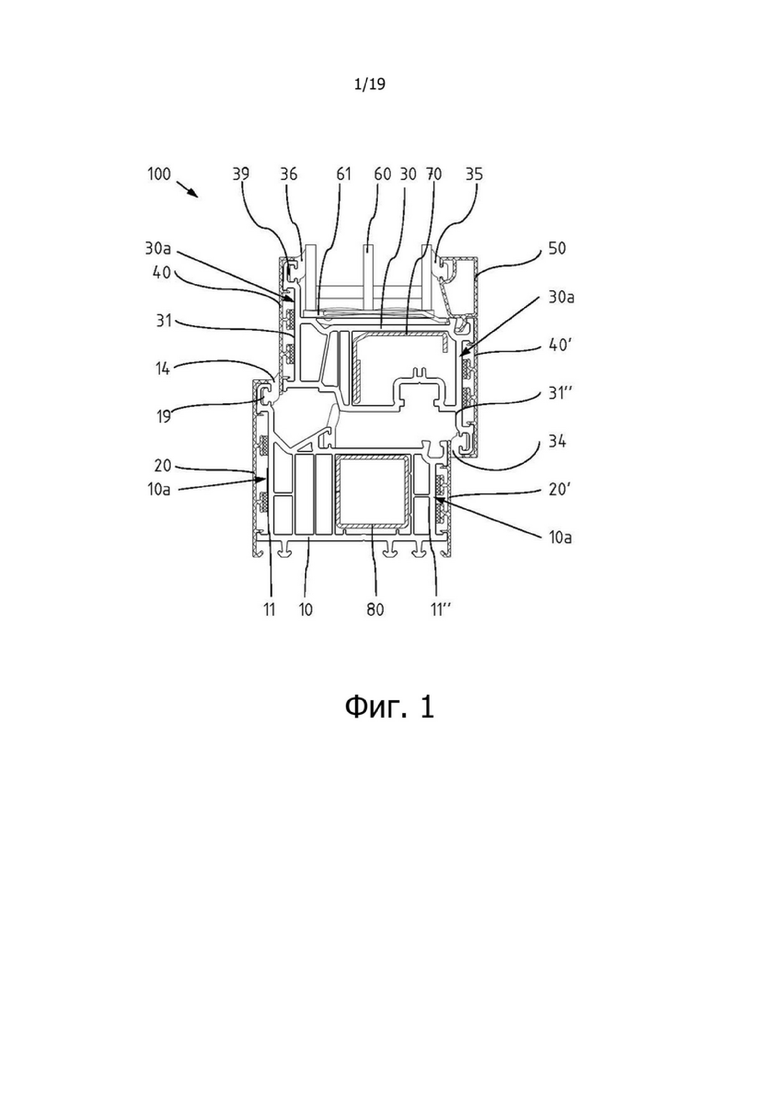

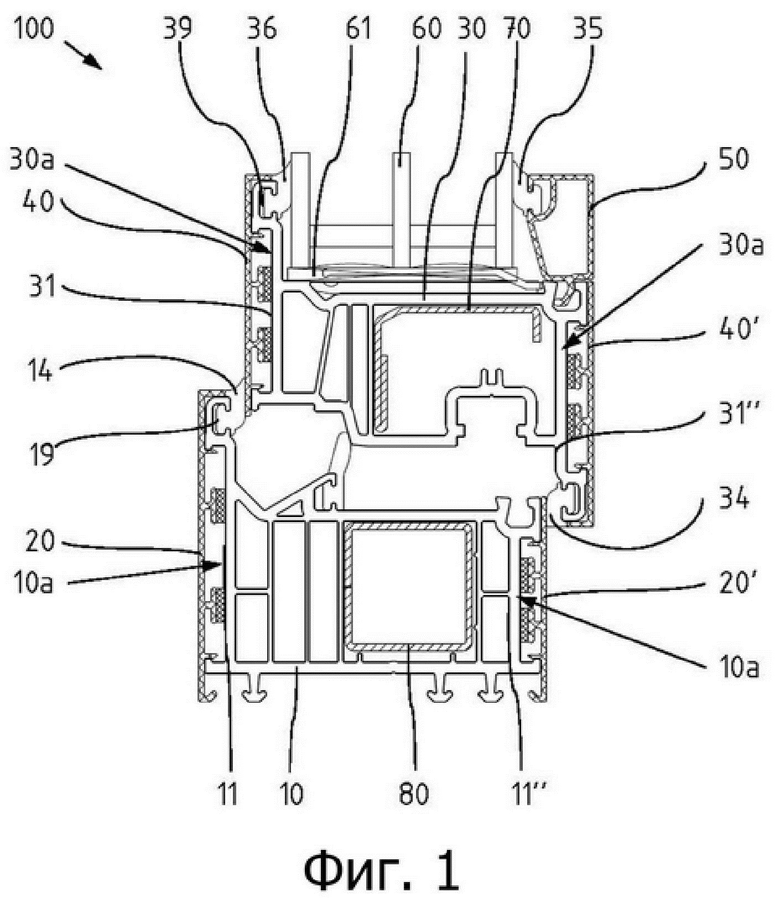

фиг. 1: в сечении комбинация коробки и створной рамы из заявленных рамных профилей со стальными усилениями в коробке и створной раме в закрытом положении окна;

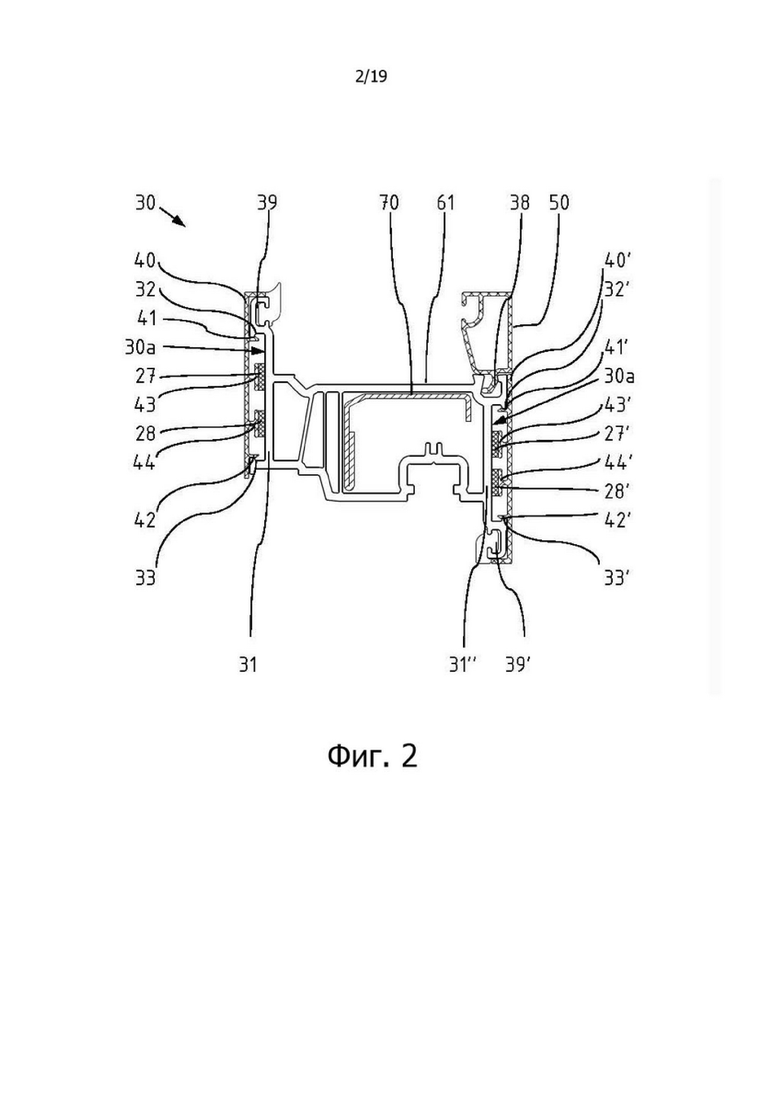

фиг. 2: в сечении заявленный профиль створной рамы со стальным усилением;

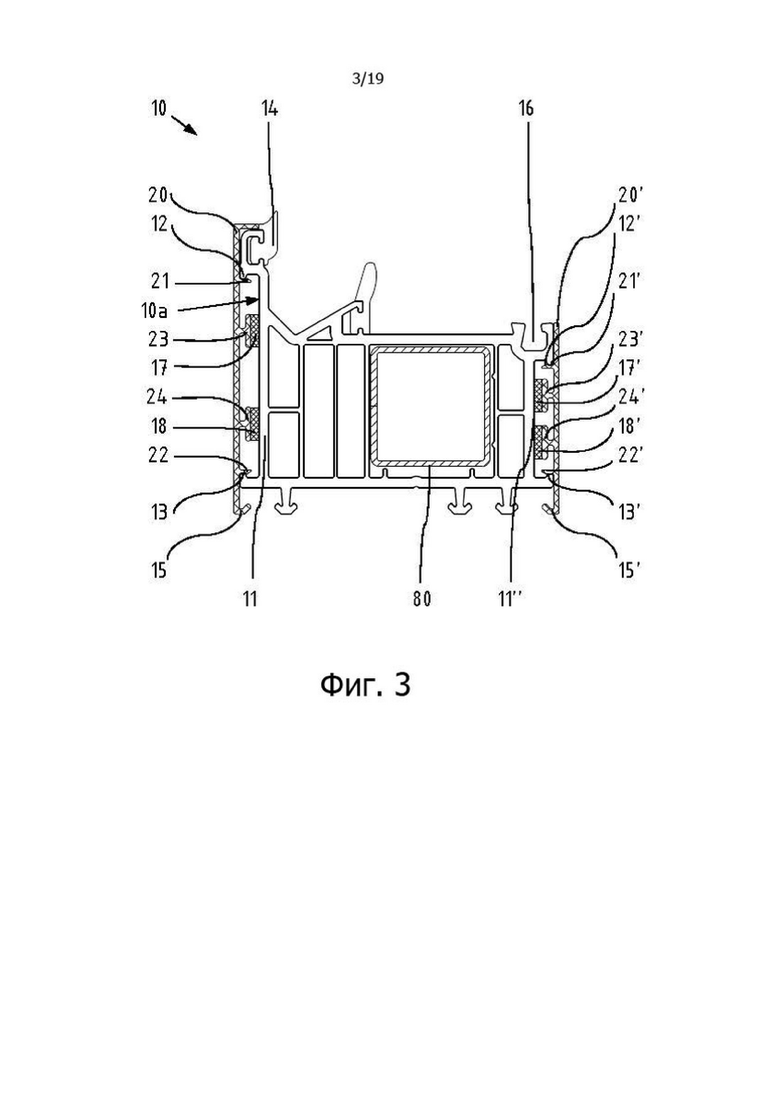

фиг. 3: в сечении заявленный профиль коробки со стальным усилением;

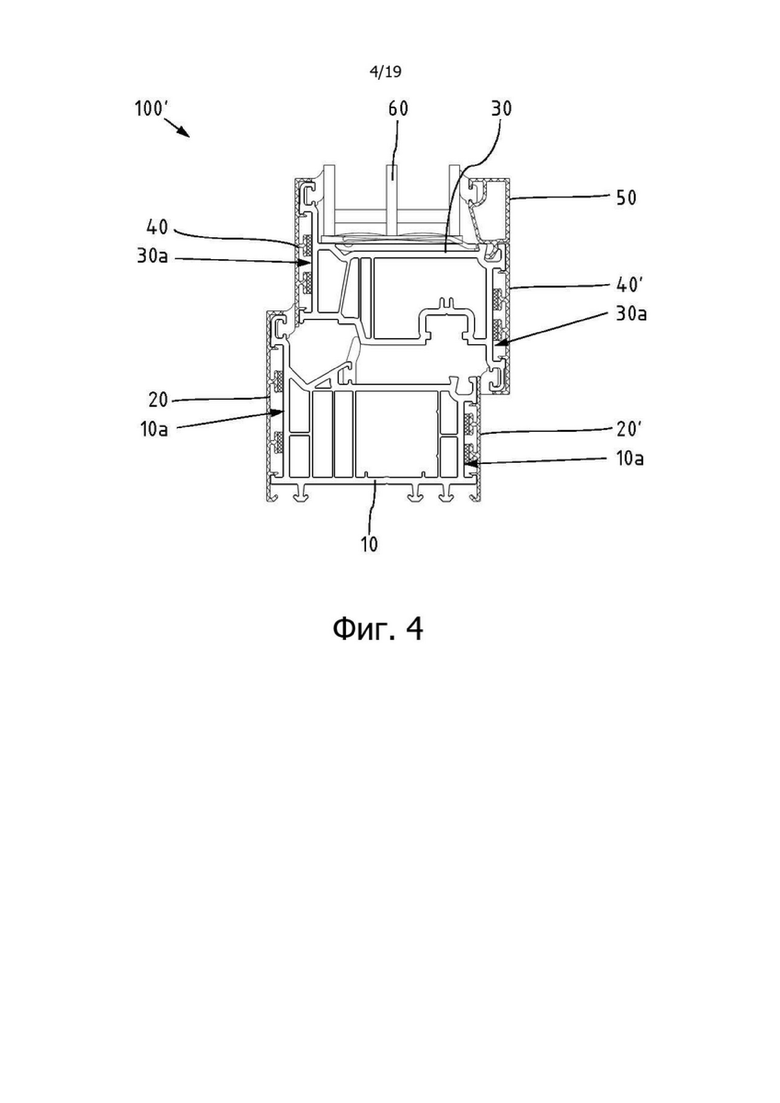

фиг. 4: в сечении вариант коробки и створной рамы из заявленных рамных профилей без стальных усилений;

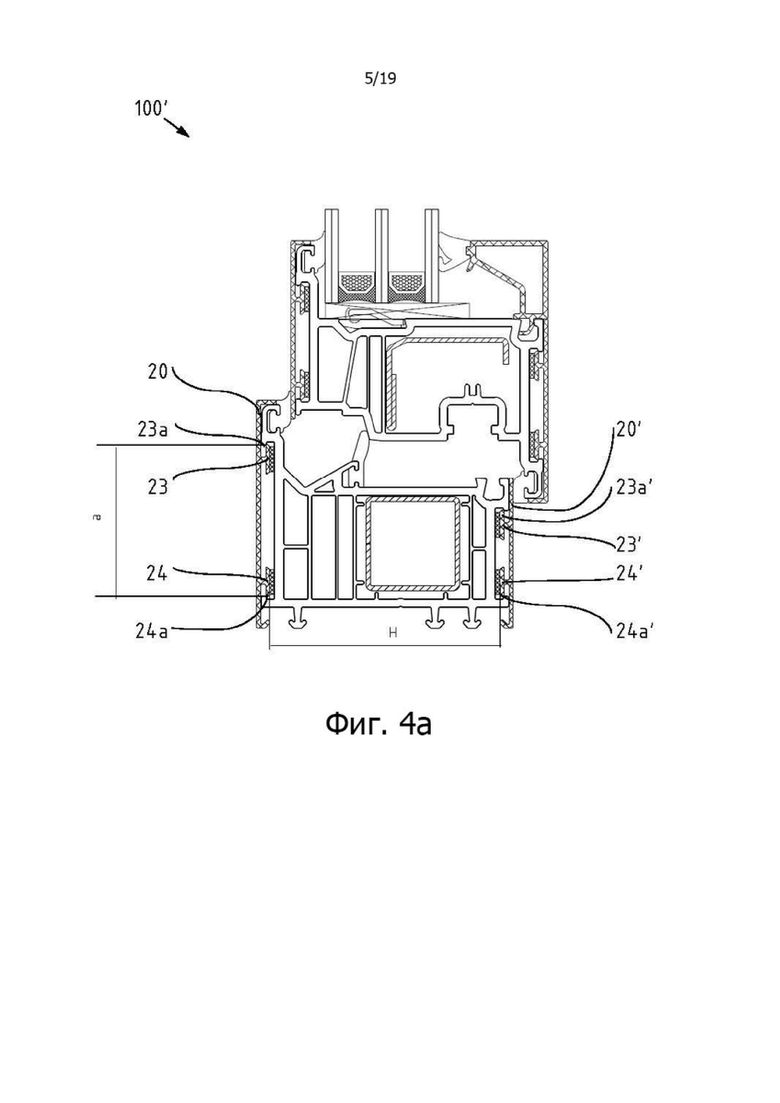

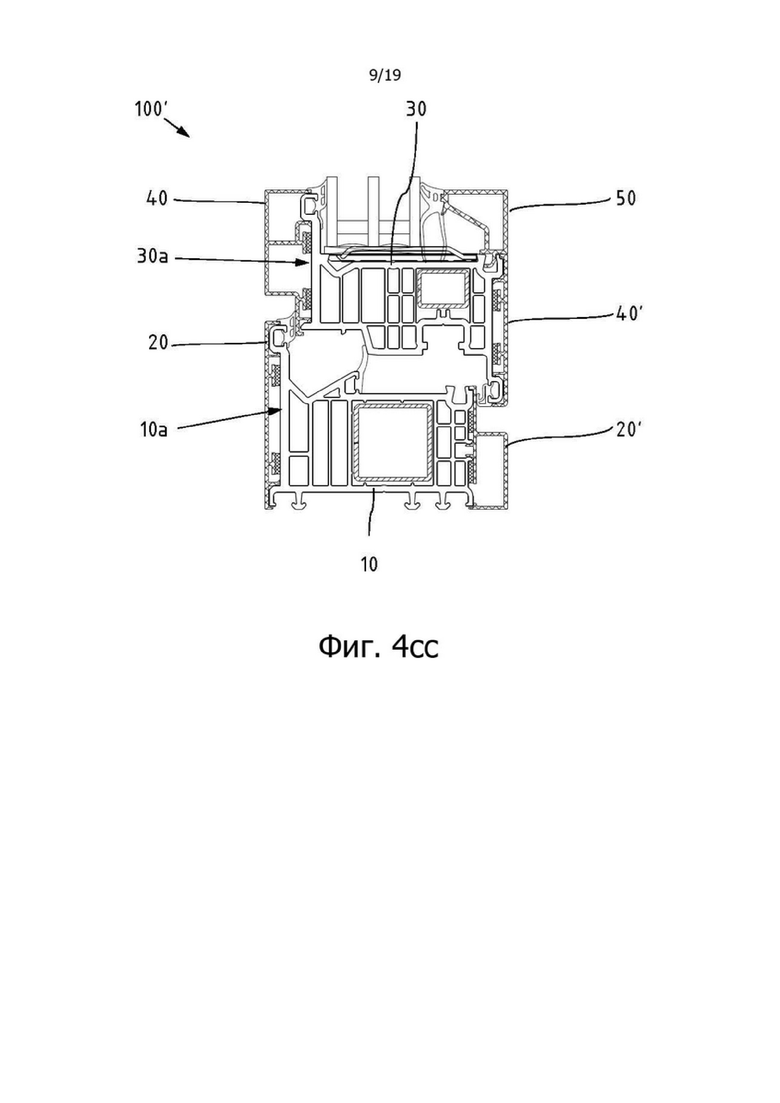

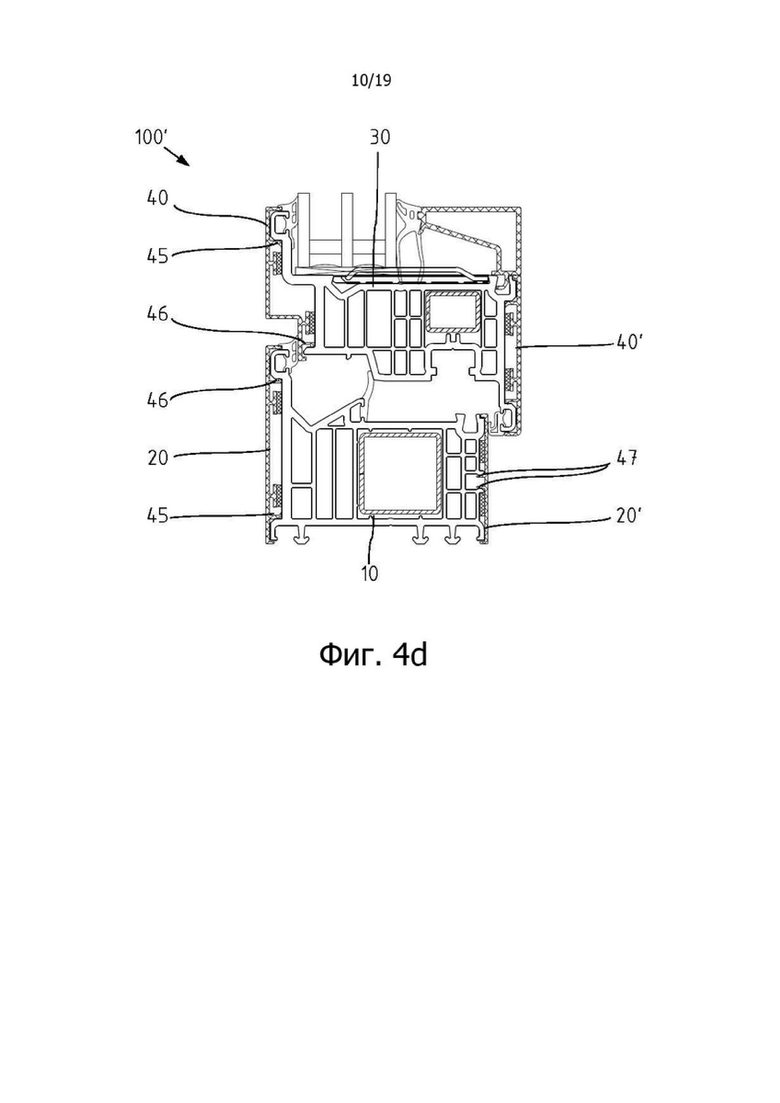

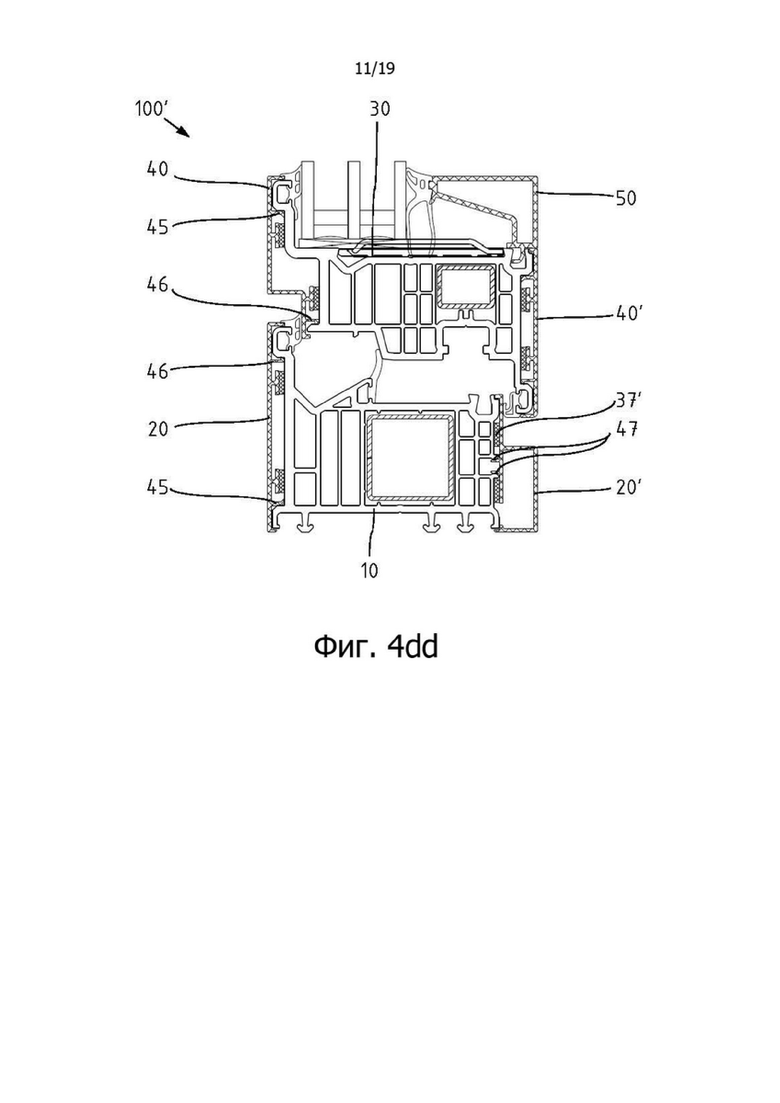

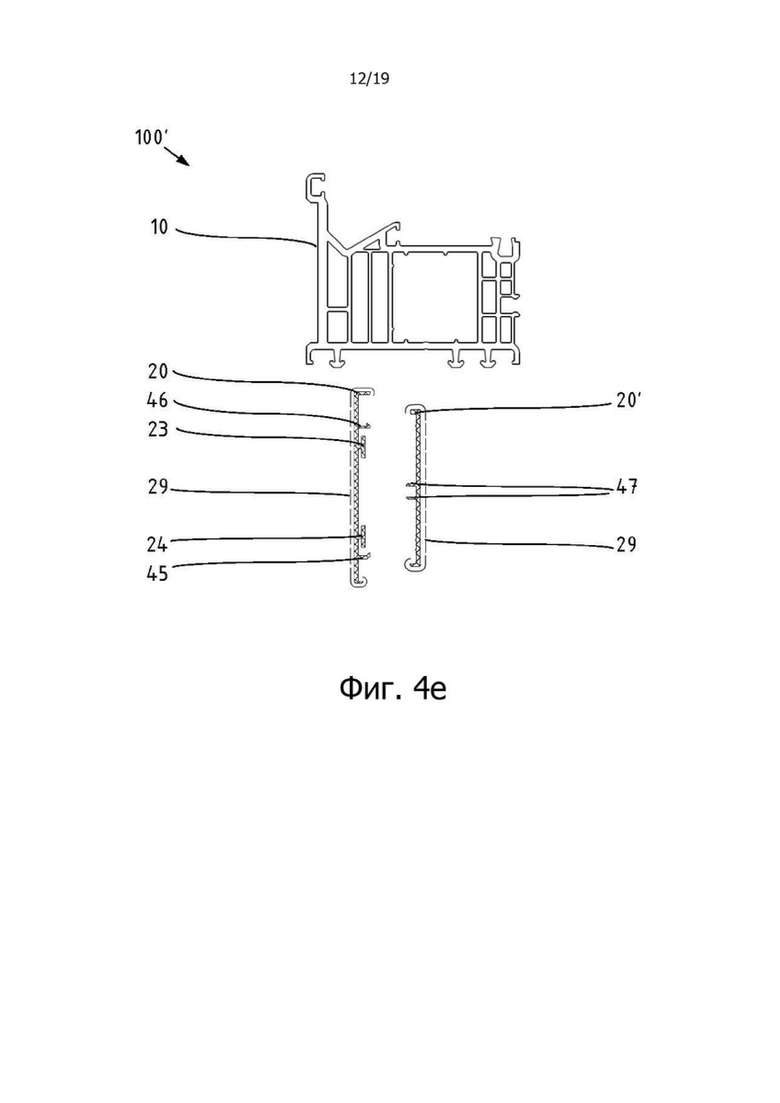

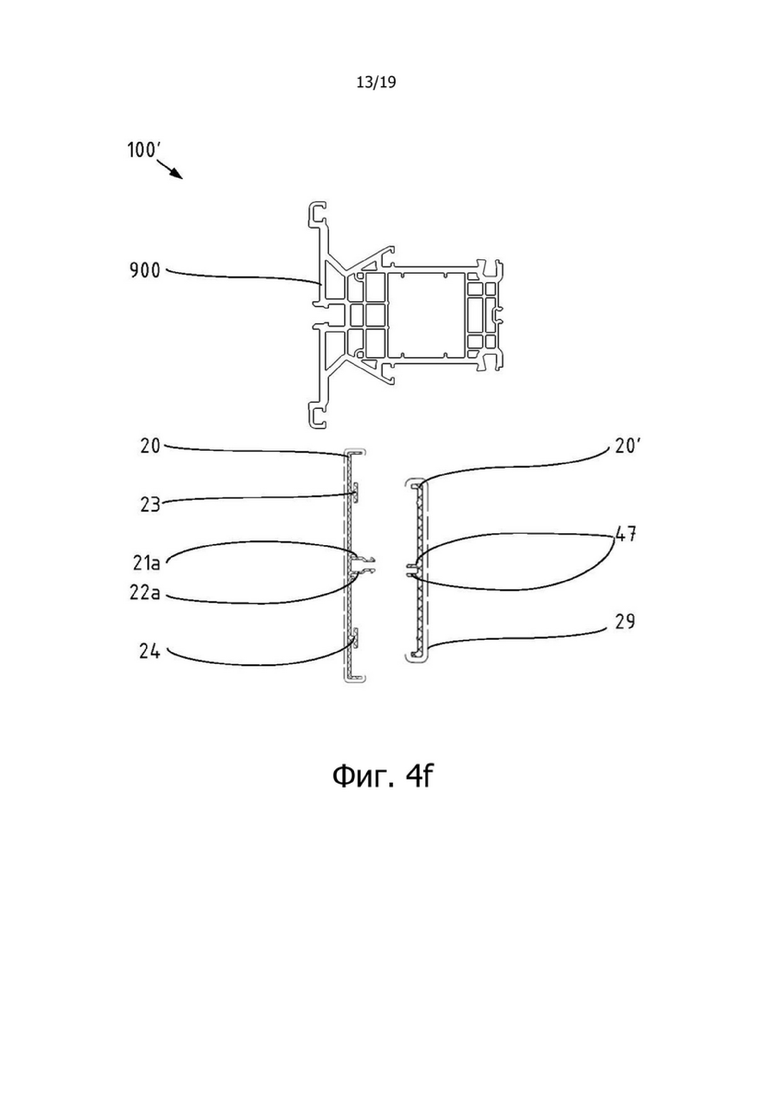

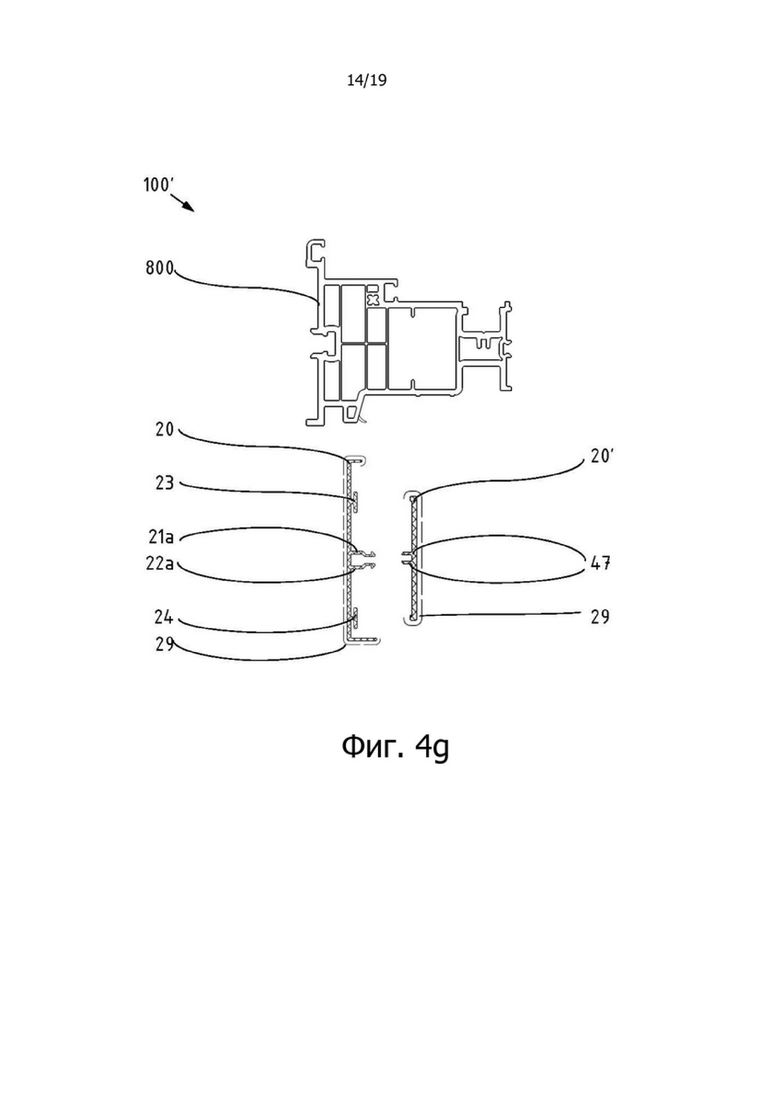

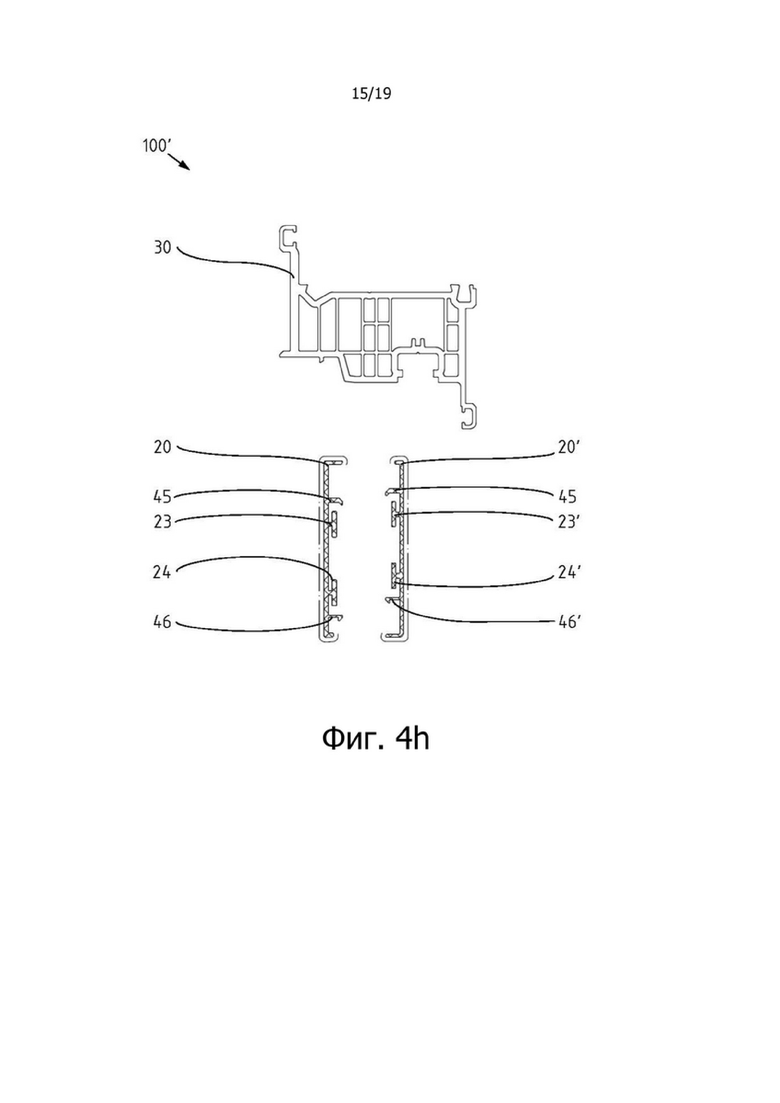

фиг. 4а-4h: в сечении другие варианты коробок, створных рам, импостных и штульповых профилей из заявленных рамных профилей;

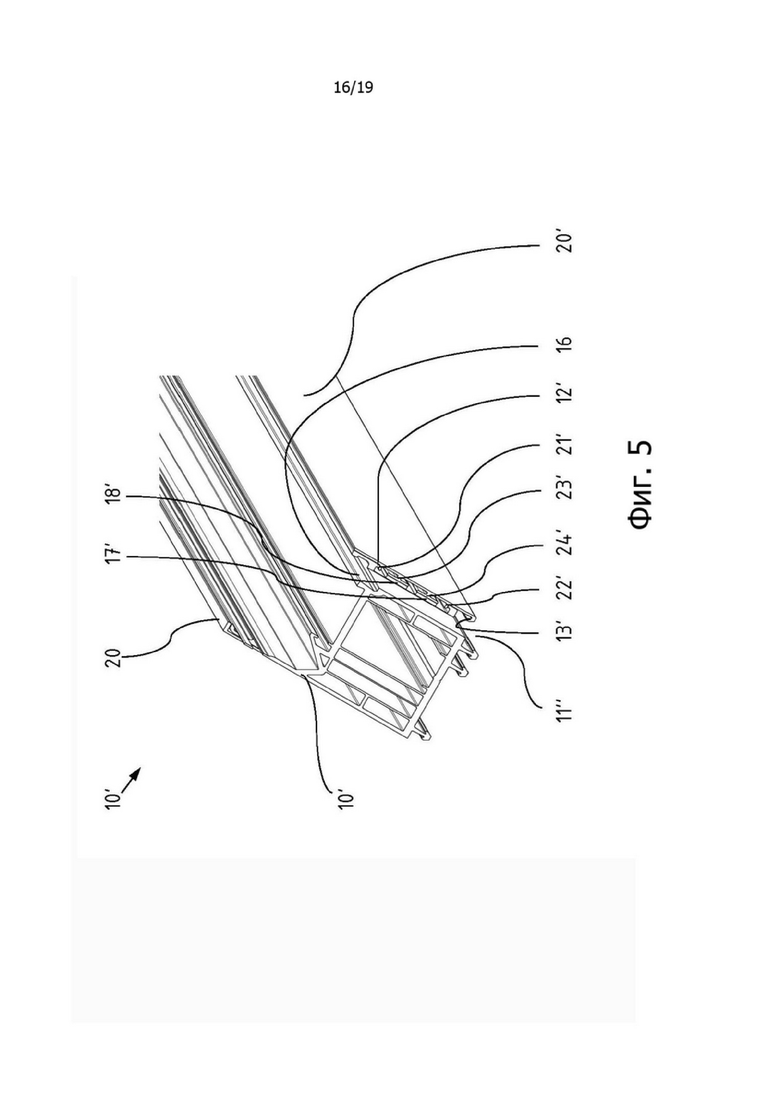

фиг. 5: перспективный вид заявленного профиля коробки с обратно-фрезерованными накладками с косым срезом;

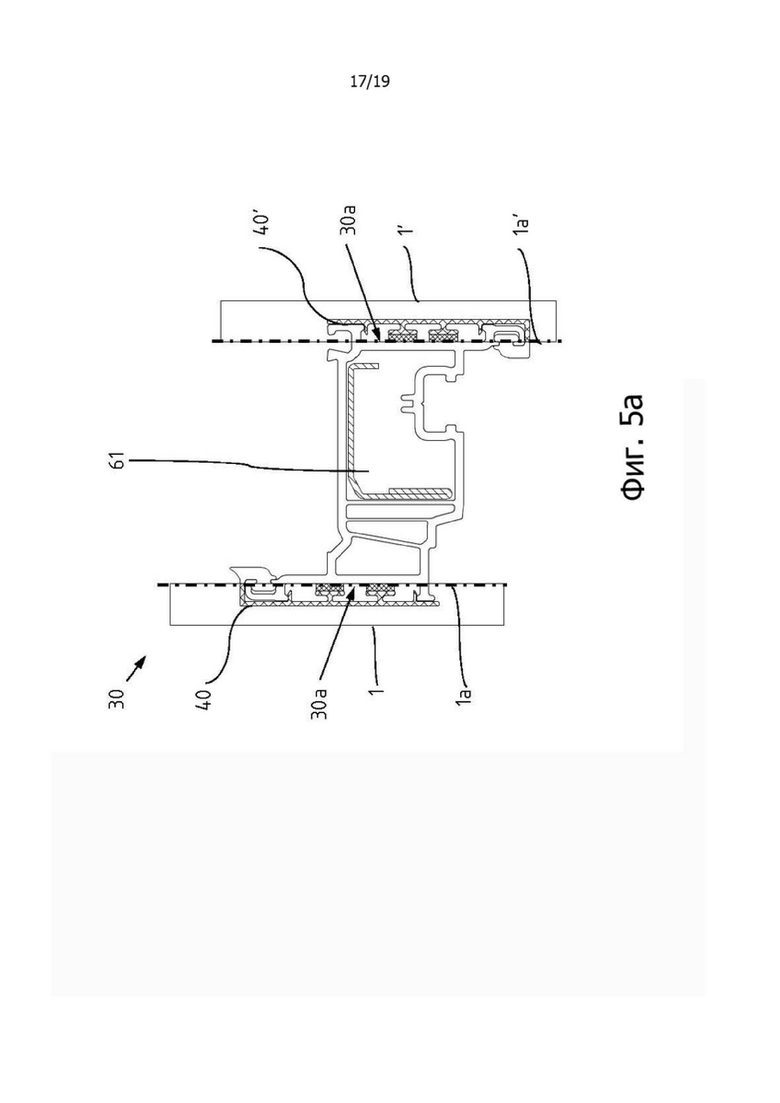

фиг. 5а: в сечении заявленный профиль створной рамы с зоной фрезерования;

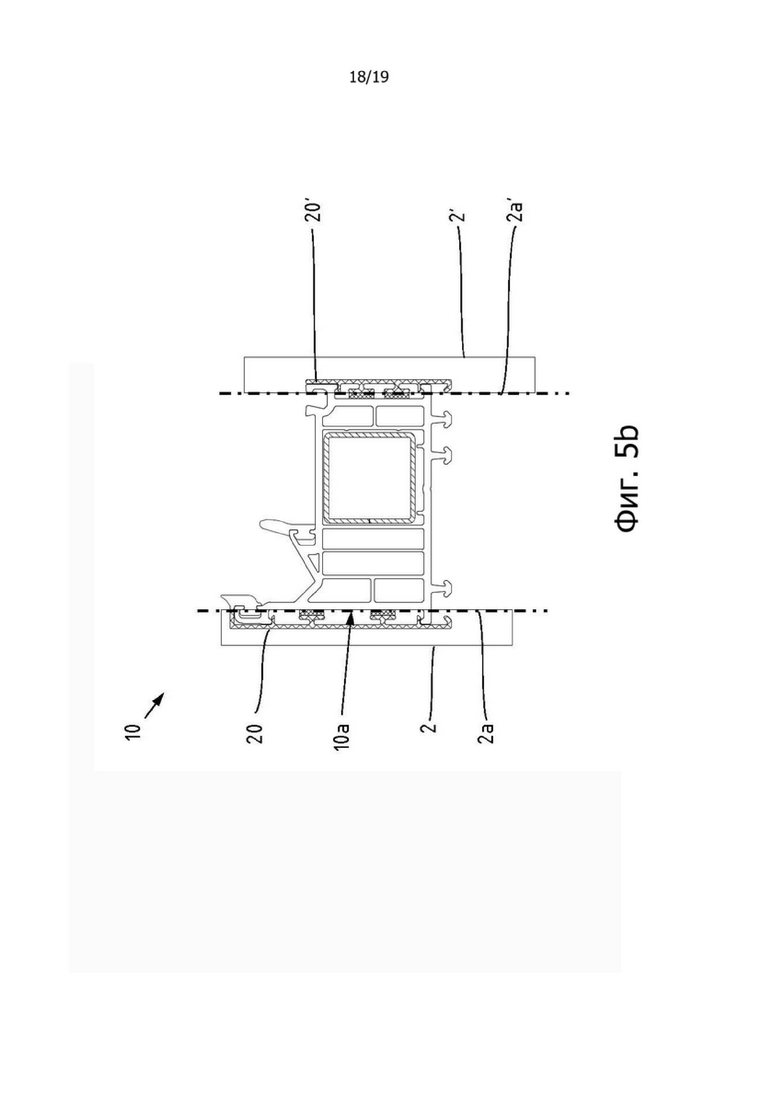

фиг. 5b: в сечении заявленный профиль коробки с зоной фрезерования;

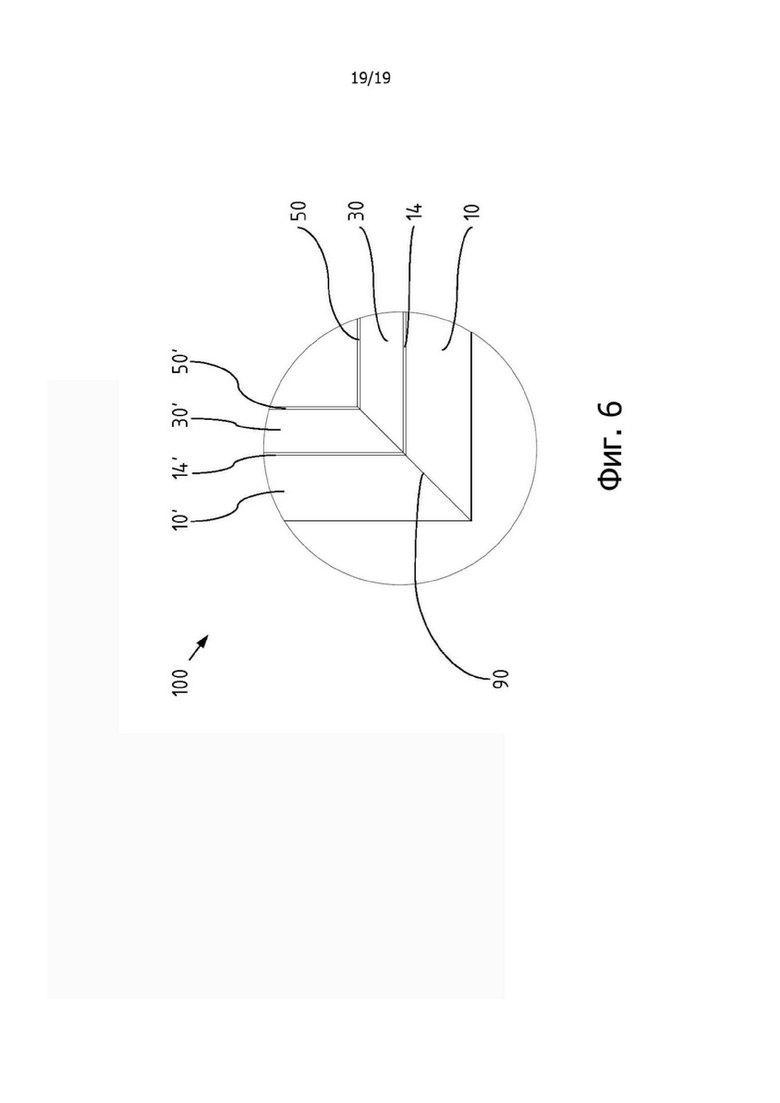

фиг. 6: подробный вид углового соединения из двух заявленных рамных профилей при рассмотрении с внешней стороны здания.

На фиг. 1 в сечении в закрытом положении окна изображена комбинация коробки и створной рамы из заявленных рамных профилей со стальными усилениями в коробке и створной раме. За счет этого образована створная рамная система 100, содержащая профиль 30 створной рамы в качестве сердцевинного профиля и профиль 10 коробки в качестве сердцевинного профиля. Оба профиля 10, 30 имеют, по меньшей мере, одно стальное усиление 80, 70 соответственно. Створная рама подвижно соединена с коробкой и обеспечивает в фальце 61 профиля 30 пространство для размещения стеклопакета 60. Между профилем 30 створной рамы и профилем 10 коробки расположены, предпочтительно экструдированы, два уплотнительных жгута 14, 34, а на профиле 30 створной рамы расположен, предпочтительно экструдирован, уплотнительный жгут 36.

Ширина сечения по отношению к монтажной глубине (если смотреть между внешней стороной здания и внутренней стороной помещения) профиля 10 коробки составляет преимущественно 82 мм, однако применима и для других значений монтажной глубины, так что он может быть интегрирован в существующие программы стандартных рам изготовителя.

Все ограничительные размеры створной рамной системы 100 из заявленных рамных профилей отображают существующие створные системы. Внешние лицевые поверхности профиля 30 створной рамы и профиля 10 коробки образованы накладками 20, 40, 20’, 40’ и являются составной частью комбинированной профильной конструкции из сердцевинного профиля створной рамы и профиля накладки и сердцевинного профиля коробки и профиля накладки. В этом изобретении речь идет не об облицовке экранами, характеризующейся двухслойностью.

Форма профильной системы 100 отличается как для створной рамы, так и для коробки тем, что вертикально проходящие наружные стенки сердцевинного профиля с внешней стороны здания и внутренней стороны помещения, по меньшей мере, местами заделаны внутрь профиля, однако предпочтительно образуют самые толстые стенки, которые благодаря своим свойствам образуют несущие функциональные ребра 11, 11’’, 31, 31’’. За счет заделки на наружной стенке соответствующего сердцевинного профиля 10, 30 образуется крепежный паз 10а, 30а, дно которого образовано функциональными ребрами 11, 11’’, 31, 31’’.

Заделка функциональных ребер 11, 11’’, 31, 31’’ или глубина паза рассчитана предпочтительно на размер, на который клеевые ножки, включая нанесенный клей, выдаются от обращенных к сердцевинным профилям внутренних поверхностей накладок в направлении сердцевинных профилей, в частности который требуется, тем самым, для реализации фиксированных и клеевых соединений с накладкой 20, 20’, 40, 40’.

Конструктивное выполнение накладок 20, 20’, 40, 40’ осуществлено с минимизацией затрат и материала. Все функциональные требования реализованы с несущим, одностенным и плоским выполнением накладки 20, 20’, 40, 40’. Расположенные с внешней стороны здания накладки 20, 40 на своем верхнем, если смотреть в сечении, конце отогнуты в виде бортика, указывающего в направлении внутреннего пространства профиля или к противоположной наружной стенке, т.е. L-образно. Таким образом, они могут охватывать паз 19, 39 в коробке или створной раме для размещения уплотнения, чтобы предотвратить проникновение влаги между накладками 20, 40 и функциональными ребрами 11, 31. Предпочтительно торцевые поверхности бортиков контактируют с соответствующими уплотнениями 14, 36, в частности на их указывающих к внешней стороне здания торцевых поверхностях.

Накладки 20, 40 образуют предпочтительно своей поверхностью примыкание заподлицо к упорным уплотнениям 14, 36, которые, в свою очередь, в закрытом положении окна герметизируют щель до створной рамы или стеклопакета 60. С внутренней стороны здания накладки 20’, 40’ выполнены на верхнем конце I-образными и расположены заподлицо с верхними концами пазов 16, 38 для штапиков.

На фиг. 2 в сечении изображена заявленная створная рама со стальным усилением. С внешней и внутренней сторон здания два выполненных в качестве крепежных элементов фиксирующих носика 41, 42, 41’, 42’ накладок 20, 40, проходящих в продольном направлении по всех их длине, входят в поднутрения 32, 33, 32’, 33’ створной рамы 30. Эти поднутрения расположены на концах стенок крепежного паза 30а. За счет этой фиксации накладки 40, 40’, которые, в частности, отличаются плоской конструкцией небольшой глубины, позиционируются и фиксируются с геометрическим и/или силовым замыканием.

В качестве альтернативы (не показано) вместе фиксирующих ребер могут быть предусмотрены прямые или сужающиеся ребра, которые вызывают позиционирование накладки относительно стенок крепежного паза.

Верхний конец накладки 40 с внешней стороны здания L-образно охватывает отогнутым внутрь профиля бортиком выполненное на своем верхнем конце над стенкой крепежного паза в виде паза 39 для размещения уплотнения функциональное ребро/дно 31 паза профиля 30 створной рамы. Нижний конец накладок 40 проходит прямо, предпочтительно выдаваясь за профиль 30 створной рамы. Накладка 40’ с внутренней стороны здания L-образно охватывает на нижнем конце отогнутым внутрь профиля бортиком выполненное в виде паза 39’ для размещения уплотнения функциональное ребро/дно 31 паза профиля 30 створной рамы, а на верхнем конце заканчивается заподлицо на высоте верхней кромки паза 38 для штапика. В этом пазу 38 защелкнут штапик 50. Соответствующие торцевые поверхности бортиков касаются также здесь предпочтительно уплотнений, в частности в пазах для них, которые местами окружены бортиками.

Клеевые ножки, отформованные на накладках 20, 40 на их обращенной от лицевой поверхности стороне, т.е. на обращенной к сердцевинному профилю внутренней поверхности, в качестве дополнительных крепежных элементов, расположены между фиксирующими носиками 41, 42, 41’, 42’ (в качестве альтернативы позиционирующим ребрам). Клеевые ножки имеют параллельную дну крепежного паза и отстоящую от него на толщину клея поверхность для нанесения последнего. В этом примере клеевые ножки выполнены Т-образными.

Как только накладки 20, 40 позиционированы и предпочтительно зафиксированы, требуемое давление прижима действует через клеевые ножки на клеевой жгут, нанесенный на функциональные ребра 31, 31’, образующие дно крепежного паза. Возникает соединение с материальным замыканием. За счет механической фиксации профили удерживаются в нужном положении. После полного отверждения клея 27, 28, 27’, 28’, преимущественно самое позднее через сутки, возникает неразъемное соединение профилей между собой с материальным замыканием.

На фиг. 3 в сечении изображен заявленный профиль коробки со стальным усилением. Конструктивное выполнение накладки 20 с внешней стороны здания сопоставимо с выполнением для профиля 20 створной рамы на фиг. 2 и в отношении расположенных парами фиксирующих носиков 21, 22 в соединении с поднутрениями 12, 13 в пластиковом полом профиле, а также отформованных между фиксирующими носиками, расположенных парами клеевых ножек 17, 18, 17’, 18’. Однако накладка 20 имеет бóльшую общую высоту по сравнению с накладкой 40 и на нижнем конце отогнута в направлении внутреннего пространства профиля, в частности выполнена в виде предпочтительно лишь половины основания 15 коробки. Накладка 20’ с внутренней стороны здания заканчивается верхним концом заподлицо с охватывающим ребром паза 16 для стекла, а на нижнем конце отогнута в направлении внутреннего пространства профиля, в частности выполнена в виде предпочтительно лишь половины ножки 15’ коробки.

Все накладки 20, 20’, 40, 40’ выполнены в изображенных вариантах, предпочтительно во всех возможных вариантах осуществления изобретения, одностенными, т.е. они не имеют никаких закрытых в сечении полостей.

На фиг. 4 в сечении изображен вариант заявленной створной рамной системы без стальных усилений в профиле коробки и профиле створной рамы. Этот вариант поясняет, что створная рамная система сама по себе стабильна и необязательно требует стального усиления. Соответствующий сердцевинный профиль 10, 30 с функциональными ребрами 11, 11’’, 31, 31’’, являющимися предпочтительно самыми толстыми ребрами полых камерных профилей, является самонесущим, а накладки 20, 20’, 40, 40’ придают профильной системе такую высокую стабильность, что можно отказаться от дополнительных стальных усилений.

На фиг. 4а изображен другой вариант заявленной створной рамной системы. Здесь клеевые ножки 23, 24 за счет выполнения в виде фиксирующих выступов 23а, 24а на своих свободных, в частности обращенных друг от друга в направлении высоты концах, выполняют не только функцию обращенной к сердцевинному профилю 10, 30 клеевой поверхности, но и подходят также для фиксации с поднутрениями сердцевинного профиля 10, 30 на стенках крепежного паза. В этом варианте фиксирующие ребра 21, 22 на фиг. 1-4 могут отпасть. Преимущественно расстояние а между фиксирующими выступами 23а, 24а соответствует размеру внешних ограничений дна крепежного паза 10а в направлении высоты.

Большее расстояние между клеевыми ножками 23, 24, достигаемое, в частности, за счет большой по сравнению со всей наружной стенкой высоты дна паза, вызывает более высокий момент инерции вокруг оси х и приводит к повышению прочности на сдвиг и сдвиго-упругой жесткости.

В комбинации с дополнительным склеиванием на клеевых поверхностях достигается сдвиговое соединение с материальным замыканием, что дополнительно повышает стабильность рамной системы.

За счет расстояния между накладками 20, 20’, 40, 40’, их двухстороннего расположения и большого расстояния Н между их собственными центрами тяжести возникает, помимо собственного момента инерции площади соответствующей накладки за счет прочного на сдвиг соединения с максимально высокой прочностью на сдвиг/упругой жесткостью к деформации, возникает заметно более высокий общий момент инерции площади за счет соответствующих долей Штайнера. Благодаря этому, иначе, чем при суммировании чистых моментов инерции площадей, можно достичь заметно более высокой изгибной жесткости, и комбинированная система обеспечивает более высокое сопротивление, например, к ветровым и температурным нагрузкам. Целью соединения с материальным замыканием является достижение максимально высокого к.п.д. сдвигового соединения. Величина клеевых поверхностей и клеевых ножек, а также расстояние между ними вызывают особенно стабильное сдвиговое соединение, которое во взаимодействии с внешними охватывающими алюминиевыми накладками 20, 20’, 40, 40’ создают высокий момент инерции и очень хорошую прочность при поперечном растяжении.

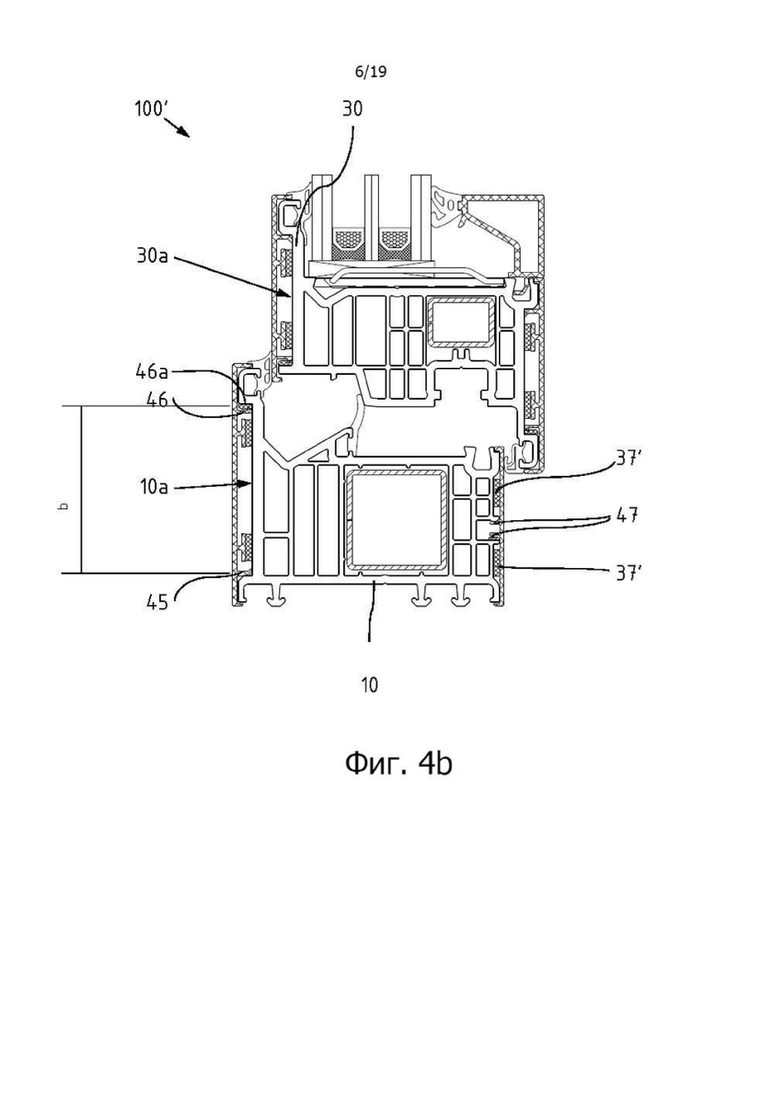

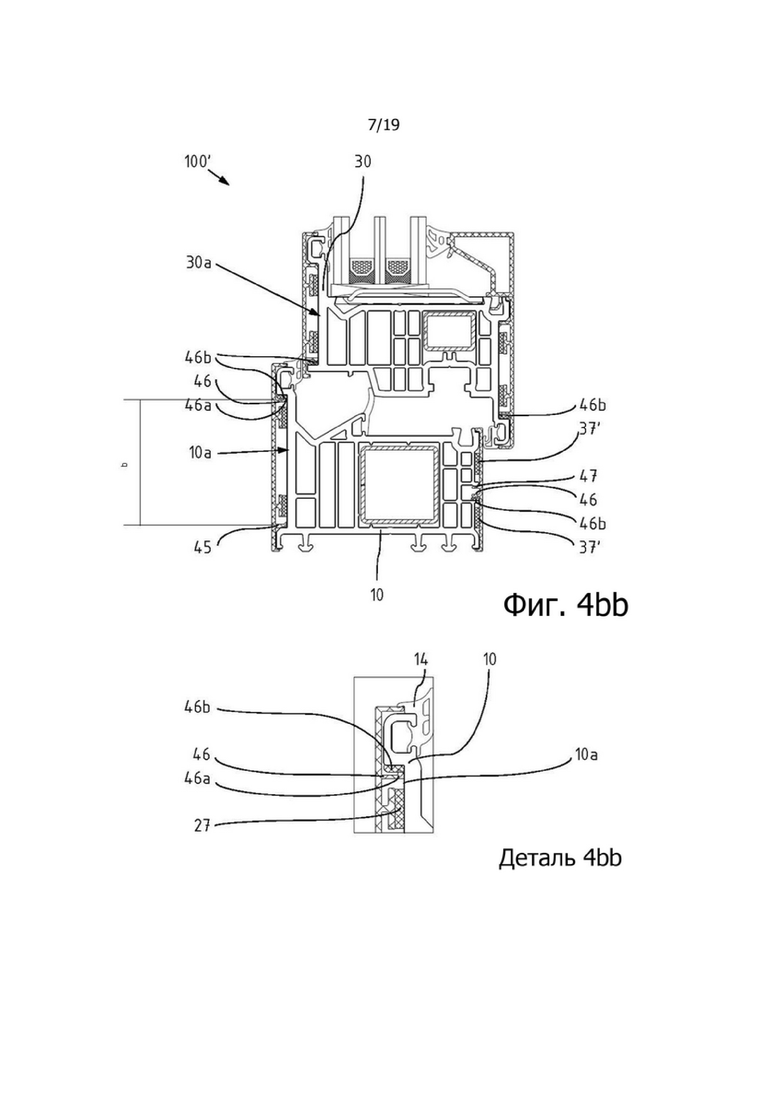

На фиг. 4b-4h стенки крепежного паза не снабжены поднутрениями в противоположность другим описанным вариантам.

На фиг. 4b и 4bb изображен другой вариант в отношении соединительных элементов 45, 46 накладок 20, 20’, 40, 40’.

Здесь накладки 20, 20’, 40, 40’ содержат следующие крепежные элементы: клеевые ножки 23, 24, опорное ребро 45, клиновое ребро 46 и центрирующие ребра 47.

Опорное ребро 45 образует самое толстое ребро соединительных элементов 45, 46, имеет слегка закругленный конец в качестве радиуса вдавливания или заходного скоса/заходной дуги, служит упором в углу крепежного паза 10а и действует в качестве распорки до вертикально проходящего дна паза.

Опорное ребро 45 является исходной точкой для позиционирования накладок 20, 40, 40’ и разъемно соединено с сердцевинным профилем 10, 30 с возможностью зажатия или с фрикционным замыканием. Оно действует в качестве исходной точки и точки ориентации для регулировки накладок 20, 40, 40’. Опорное ребро 45 определяет положение накладок 20, 40, 40’ по осям х и у.

Позиционирование накладок происходит за счет параллельного прикладывания к сердцевинному профилю 10, 30. Оба крепежных элемента 45, 46 выдаются дальше всего из накладки в направлении сердцевинного профиля 10, 30 и служат также направляющими элементами, расположенными на расстоянии b друг от друга. Расстояние b определяет наиболее возможное расстояние между соединительными элементами 45, 46 внутри крепежного паза 10а. Крепежный элемент соответствует ребру с клинообразной головкой, имеющей клиновой носик, направленный к стенке паза. Крепежный элемент 46 имеет такую же длину, что и опорное ребро 45, и в качестве второго ребра обеспечивает параллельность накладок 20, 40, 40’ дну пазов 10а, 30а.

Крепежный элемент 46 имеет меньшее сечение, чем опорное ребро 45, и снабжен на свободном конце выступающим клиновым носиком 46а, который в этом варианте сердцевинного профиля 10, 30 из ПВХ не защелкивается в предусмотренном для этого поднутрении. При соединении при нажиме накладки 20, 40, 40’ с сердцевинным профилем 10, 30 твердая накладка из алюминия деформирует более мягкий материал ПВХ таким образом, что возникает клиновое соединение накладки с сердцевинным профилем.

По сравнению с ПВХ алюминий имеет более высокие твердость и прочность. Выступающий в направлении стенки паза клиновой носик 46а из алюминия вдавливается в более мягкий материал ПВХ, что приводит к целенаправленному изменению формы в виде насечки в ПВХ, в которую клиновой носик 46а погружается и зацепляется за нее.

На фиг. 4bb изображен вариант, в котором сердцевинный профиль 10, 30 на верхней здесь стенке паза снабжен экструдированным за одно с ним материалом 46b мягкий ПВХ в качестве партнера по соединению для крепежного элемента 46. За счет своего эластичного поведения он идеально подходит в качестве партнера по соединению для клинового носика 46а, чтобы даже с меньшим усилием создать соединение между накладкой 20, 20’, 40, 40’ и сердцевинным профилем. За счет прижатия и/или вдавливания соединительного элемента 46, 46’ материал в партнере 46а по соединению вытесняется в соответствии с геометрической формой соединительного элемента и приводит к соединению с силовым и/или с геометрическим и/или фрикционным замыканием. Материал сохраняет свои массу и связанность. В этом варианте в партнера по соединению может входить только функциональная головка, клиновой носик 46а, а участок ребра соединительного элемента может не иметь контакта с ним. Также может быть предусмотрено, что ребро, по меньшей мере, контактирует с партнером по соединению или также вдавлено в него. Могут быть предусмотрены также иные формы головки.

Мягкий ПВХ содержит фталаты, приводящие к эластичному поведению ПВХ-материала. Мягкий ПВХ 46а ощутимо мягче и эластичнее, чем твердый ПВХ, из которого преимущественно изготовлен сердцевинный профиль. Упорное уплотнение 14 также изготовлено из мягкого ПВХ и в процессе экструзии экструдируется отдельно. На накладке 20 мягкий ПВХ 46b герметизирует от проникновения влаги за нее.

Другие преимущества этого вида соединения заключаются в компенсации допусков. Эластичный мягкий ПВХ 46b помещен между сердцевинным профилем 10, 30 и накладкой 20, 20’, 40, 40’ и способен компенсировать допуски граничащих соединяемых частей.

Накладки 20, 20’, 40, 40’ и сердцевинные профили 10, 30 соединены обоими соединительными ребрами, образующими соединительные участки между накладкой и сердцевиной, и входят в оба концевых участка крепежного паза 10а, 30а. За счет конструктивного ограничения паза возникает нужное зажимное действие.

Прочное соединение создается за счет вытеснения материала ПВХ сердцевинного профиля или партнера по соединению в качестве негативной формы клинового носика 46а, с одной стороны, и за счет геометрии клинового носика 46а, действующего в качестве зазубрины.

Соединительное ребро 46, 46’ может иметь также любую другую форму. Подходит любой геометрический контур, который имеет увеличивающие образования, которые входят в соединительный материал и могут пространственно вытеснять его. Также ребро с плоской поверхностью может вытеснять за счет прижатия к более мягкому материалу и обеспечивать соединение с фрикционным замыканием и повышенным зажимным действием.

Оба варианта на фиг. 4b, 4bb позволяют регулировать накладку 40, 40’, 20, 20’ посредством соединительных элементов 45, 46, 47, которые обеспечивают однозначную и точную фиксацию накладок 40, 40’, 20, 20’ при первом монтаже с компенсацией допусков в направлении у.

Дополнительно применяется бесформенный материал, а именно клей 27, 28, нанесенный между клеевыми ножками 23, 24 и дном паза 10а. Это существенное соединение происходит с материальным замыканием с помощью двух клеевых полосок 37, проходящих в полостях под накладкой 20’. Этим создается соединение с материальным замыканием в самом материале, которое образует сдвиговое соединение и придает профильной системе формоустойчивость и стабильность.

Этот, как и последующие варианты на фиг. 4с-4dd, основаны на том же принципе крепления, который отличается, по меньшей мере, четырьмя накладками 20, 20’, 40, 40’, по меньшей мере, с двумя отстоящими друг от друга клеевыми ножками 23, 24 каждая и создает за счет склеивания с формоустойчивыми накладками из алюминия сдвиговое соединение, обеспечивающее статически стабильную и нагружаемую профильную систему, с помощью которого могут изготавливаться большие оконные элементы.

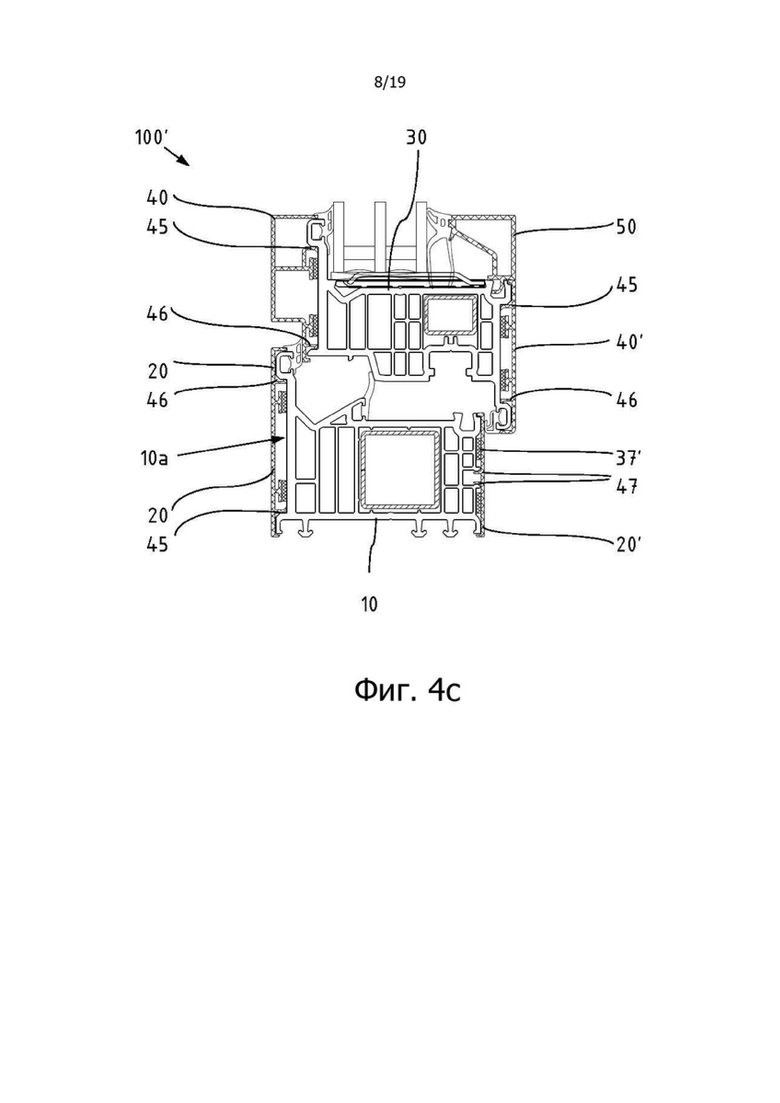

На фиг. 4с, 4d изображены варианты с лежащей в одной плоскости наветренной стороной, в которых накладки 40, 20 на левой здесь внешней стороне расположены на одном уровне друг с другом.

На фиг. 4сс, 4dd изображены варианты с лежащими в одной плоскости с обеих сторон накладками 40, 40’, 20, 20’, которые расположены на одном уровне друг с другом как с наветренной стороны, так и со стороны помещения.

На фиг. 4е-4h изображены варианты сердцевинных профилей с соответствующими накладками 40, 40’, 20, 20’ из алюминия для внутренней и внешней сторон. На фиг. 4а, 4h изображены профили коробки и створной рам на фиг. 4b и описаны на них.

На фиг. 4f изображен импостный профиль 900 в качестве примера профиля коробки, который также может быть облицован с обеих сторон накладками 20, 20’. Внешняя сторона посредством распложенных по центру фиксирующих ребер 21а, 22а защелкнута с геометрическим замыканием в импостном профиле и дополнительно с помощью нанесенного на клеевые ножки 23, 24 клея соединена с импостным профилем с материальным замыканием.

На фиг. 4g изображен штульповый профиль 800, который также может быть облицован с обеих сторон накладками 20, 20’. Внешняя сторона посредством распложенных по центру фиксирующих ребер 21а, 22а защелкнута с геометрическим замыканием в штульповом профиле и дополнительно с помощью нанесенного на клеевые ножки 23, 24 клея соединена со штульповым профилем с материальным замыканием.

Все накладки из алюминия могут быть покрыты произвольно на своей внешней и/или внутренней стороне. Покрытия могут быть, например, в виде дополнительных, предварительно формованных оболочек из самых разных материалов или выполнены в виде декоративных пленок или лакирования.

На фиг. 5 изображен перспективный вид заявленного профиля 10’ коробки с обратно-фрезерованными накладками для накладки 20’ с косым срезом. Видно, что срезаны только такие доли материала пластикового полого камерного профиля и накладки, которые выдаются наружу за дно крепежного паза или функциональное ребро 10’, 11’. При этом поверхность дна паза остается предпочтительно полностью неповрежденной, так что не возникает никакого статического ослабления образованного дном крепежного паза функционального ребра.

На фиг. 5а в сечении изображена заявленная створная рама с зонами 1, 1’ фрезерования. Решающим фактором является то, что весь профиль, состоящий из сердцевинного профиля 30 и соединенных с ним с обеих сторон накладок 40, 40’, если смотреть с соответствующих внешних сторон, снимается максимум до поверхности дна паза, предпочтительно точно до дна паза, предпочтительно без его повреждения, т.е. предпочтительно сфрезеровывается точно на максимальную глубину накладок 40, 40’ до проходящей в продольном направлении плоскости 1а, 1а’ фрезерования. Здесь плоскость фрезерования лежит, тем самым, в или перед плоскостью дна паза.

На фиг. 5b в сечении изображена заявленная коробка с зонами 2, 2’ фрезерования. Также здесь, как и в случае сворной рамы, весь профиль, состоящий из сердцевинного профиля и соединенных с ним с обеих сторон накладок, снимается максимум до дна крепежного паза 10а, предпочтительно точно до дна паза, в частности без его повреждения, т.е. предпочтительно сфрезеровывается точно на максимальную глубину алюминиевых накладок 20, 20’ до плоскости 2а, 2а’ фрезерования. Это отображено, в частности, в отношении левой накладки.

У правой накладки видно, что, если смотреть снаружи, съем заканчивается заметно перед дном паза, а именно на толщину клея перед дном паза, в частности, тем самым, вместе со съемом снимается только полностью накладка со своей максимальной толщиной (если смотреть с внешней стороны). При этом клеевые полоски под клеевыми ножками накладки остаются.

Во всех возможных вариантах при соответствующем съеме предпочтительно в зоне съема с сердцевинного профиля снимается максимум столько материала, сколько необходимо для последующего удаления накладки. Предпочтительно в зоне съема с сердцевинного профиля удаляются исключительно только такие доли материала, которые, будучи направлены наружу, выдаются за поверхность дна крепежного паза или лежат снаружи перед плоскостью поверхности дна паза.

В частности, если нельзя избежать врезания снимающего инструмента в дно паза, оно снимается не более чем на 1% его толщины.

Особенно предпочтительно во всех вариантах съема снимающий инструмент не касается дна паза.

Накладки всегда рассчитаны так, что при их обратном фрезеровании внешние пластиковые функциональные ребра, т.е. соответствующее дно паза, не разрушаются.

Для изготовления изображенной створной рамной системы оконных и дверных рам с накладками, предпочтительно алюминиевыми накладками, осуществляются следующие этапы способа:

1. Сердцевинный профиль в качестве сердцевинного профиля коробки и/или створной рамы экструдируется нужной производственной длины, например 6,5 м, с открытыми наружу крепежными пазами.

2. На образованные соответствующим дном крепежного паза функциональные поверхности 11’’ на статически несущее, образованное дном крепежного паза функциональное ребро 11’’ по всей длине профилей наносится клей 17’, 18’ в виде клеевых полосок (дорожек).

3. Накладка 20’ отрезается на нужный размер длины, например на производственную длину 6,5 м, посредством фиксирующих носиков 21’, 22’ позиционируется на поднутрениях 12’, 13’ сердцевинного профиля 10, 30 и фиксируется с геометрическим замыканием.

Под клеем понимается клей в жидком виде или в виде двухсторонней липкой ленты.

4. В фиксированном положении клеевые ножки 23’, 24’ прижимаются с материальным замыканием к клею 17’, 18’.

5. Изготавливается пригодный для обработки полуфабрикат нужной производственной длины, например 6,5 м.

6. В течение первых суток осуществляется отверждение на складе.

На фиг. 6 изображен подробный вид углового соединения заявленной створной рамной системы, если смотреть с внешней стороны здания.

Перечень ссылочных позиций

100, 100’ - створная рамная система

900 - импостный профиль

800 - штульповый профиль

а, b, Н - расстояние

1, 1’, 2, 2’ - зоны фрезерования

1a, 1a’, 2a, 2a’ - плоскости фрезерования в сечении

10, 10’ - сердцевинный профиль коробки

10а - крепежный паз в наружной стенке сердцевинного профиля коробки

11, 11’’ - несущие функциональные ребра в стенке крепежного паза

12, 13, 12’, 13’ - поднутрение в стенке крепежного паза

14, 14’ - упорное уплотнение

15, 15’ - основание коробки

16 - паз для штапика

17, 18, 17’, 18’ - клей

19 - паз для размещения уплотнения

20, 20’ - накладка

21, 21’, 22, 22’ - фиксирующий носик

21a, 21’a, 22a - фиксирующие ребра, позиционирующее ребро

23, 23’, 24, 24’ - клеевая ножка

23a, 23’a, 24a, 24’a - фиксирующий выступ

27, 28, 27’, 28’ - клей

29 - покрытие

30, 30’ - сердцевинный профиль створной рамы

30a - крепежный паз в наружной стенке сердцевинного профиля створной рамы

31, 31’’ - несущие функциональные ребра, дно крепежного паза

32, 33, 32’, 33’ - поднутрение в стенке крепежного паза

34 - упорное уплотнение

35, 36 - уплотнение для стекла

37, 38, 37’, 38’ - клей

38 - паз для штапика

39, 39’ - паз для размещения уплотнения

40, 40’ - накладка

41, 42, 41’, 42’ - фиксирующий носик

43, 43’, 44, 44’ - клеевая ножка

45, 45’ - опорное ребро

46, 46’ - соединительный элемент

46a - клиновой носик

46b - мягкий ПВХ (= партнер по соединению/ответный соединительный элемент)

47 - центрирующие ребра

50, 50’ - штапик

60 - стеклопакет

61 - фальц для стекла

70, 80 - стальное усиление

90 - линия соединения в ус

| название | год | авторы | номер документа |

|---|---|---|---|

| БРУСОК КОРОБКИ И/ИЛИ БРУСОК СТВОРНОЙ РАМЫ И ДВЕРЬ, ОКНО ИЛИ ФАСАДНЫЙ ЭЛЕМЕНТ | 2017 |

|

RU2760389C2 |

| РАМНЫЙ БЛОК И УСТРОЙСТВО ОГРАНИЧЕНИЯ ВОЗДУШНОГО ПОТОКА ДЛЯ НЕГО | 2006 |

|

RU2387780C2 |

| РАМНЫЙ БЛОК И УСТРОЙСТВО ОГРАНИЧЕНИЯ ВОЗДУШНОГО ПОТОКА ДЛЯ НЕГО | 2006 |

|

RU2387779C2 |

| СИСТЕМА ПРОФИЛЕЙ | 2004 |

|

RU2367759C2 |

| РАМНЫЙ БЛОК И УСТРОЙСТВО ОГРАНИЧЕНИЯ ВОЗДУШНОГО ПОТОКА ДЛЯ НЕГО | 2006 |

|

RU2381346C2 |

| СИСТЕМА ДЛЯ ИЗГОТОВЛЕНИЯ ДВЕРНОЙ КОРОБКИ С ДЕРЖАТЕЛЕМ ПОРОГА | 2014 |

|

RU2662216C2 |

| ПОЛЫЙ КАМЕРНЫЙ ПРОФИЛЬ ДЛЯ ОКНА ИЛИ ДВЕРИ, А ТАКЖЕ ВКЛЮЧАЮЩИЙ В СЕБЯ ЭТОТ ПРОФИЛЬ РАМНЫЙ УЗЕЛ | 2019 |

|

RU2772139C2 |

| ПЛАСТМАССОВЫЙ ПРОФИЛЬ ДЛЯ ОКОННЫХ, ДВЕРНЫХ И ФАСАДНЫХ ЭЛЕМЕНТОВ | 2007 |

|

RU2432439C2 |

| КАРКАС РАСПРЕДЕЛИТЕЛЬНОГО ШКАФА | 2016 |

|

RU2635370C1 |

| ЗАКЛЮЧЕННЫЙ В РАМУ ПОВЕРХНОСТНЫЙ НЕСУЩИЙ ЭЛЕМЕНТ | 2004 |

|

RU2339784C2 |

Изобретение относится к рамному профилю коробки и/или створной рамы окна или двери, содержащему сердцевинный профиль (10, 30) из пластика, причем по меньшей мере на одной, предпочтительно на обеих противоположных наружных стенках сердцевинного профиля (10, 30) расположена накладка (20, 20’, 40, 40’), причем по меньшей мере одна из наружных стенок, предпочтительно обе, имеет по меньшей мере один крепежный паз (10а, 30а), проходящий в продольном направлении сердцевинного профиля (10, 30), предпочтительно по всей длине сердцевинного профиля (10, 30), причем накладка (20, 20’, 40, 40’) закреплена на и/или в крепежном пазу (10а, 30а) и перекрывает его, предпочтительно перекрывает всю наружную стенку. Изобретение относится также к способу изготовления такого рамного профиля. 2 н. и 10 з.п. ф-лы, 6 ил.

1. Рамный профиль коробки и/или створной рамы окна или двери, содержащий сердцевинный профиль (10, 30) из пластика, причем по меньшей мере на одной, предпочтительно на обеих противоположных наружных стенках сердцевинного профиля (10, 30) расположена накладка (20, 20’, 40, 40’), причем по меньшей мере одна из наружных стенок, предпочтительно обе, имеет по меньшей мере один крепежный паз (10а, 30а), проходящий в продольном направлении сердцевинного профиля (10, 30), предпочтительно по всей длине сердцевинного профиля (10, 30), за счет которого наружная стенка в зоне крепежного паза (10а, 30а) смещена внутрь в сердцевинный профиль (10, 30), а дно паза имеет высоту, составляющую по меньшей мере 50%, предпочтительно по меньшей мере 70% всей высоты наружной стенки сердцевинного профиля (10, 30), причем накладка (20, 20’, 40, 40’) закреплена в крепежном пазу (10а, 30а) и перекрывает его, предпочтительно перекрывает всю наружную стенку, и на своей обращенной к сердцевинному профилю (10, 30) внутренней поверхности имеет пару отстоящих друг от друга в направлении высоты, выступающих к сердцевинному профилю (10, 30) крепежных элементов (21, 24), посредством которых накладка (20, 20’, 40, 40’) закреплена в крепежном пазу (10а, 30а), не склеиваясь с ним, отличающийся тем, что один крепежный элемент выполнен в виде опорного ребра с обращенным к дну паза заходным скосом или заходной дугой, которое имеет наибольшую толщину всех крепежных элементов (46, 47), выполнено с возможностью прикладывания к одной из обеих стенок крепежного паза и служит упором в углу крепежного паза и распоркой к вертикально проходящему дну паза, причем между парой крепежных элементов (45, 46), с которыми достигается неклеевое крепление, расположена по меньшей мере одна дополнительная пара отстоящих друг от друга в направлении высоты клеевых ножек, с которыми реализовано дополнительное клеевое соединение, за счет которого сердцевинный профиль (10, 30) путем склеивания комбинирован с накладкой (20, 20’, 40, 40’) с прочностью на сдвиг/упругой жесткостью к деформации.

2. Рамный профиль по п. 1, отличающийся тем, что дно (11, 11’’, 31, 31’’) крепежного паза (10а, 30а) образовано наружу проходящим в вертикальном направлении ребром сердцевинного профиля (10, 30), в частности образующего сердцевинный профиль (10, 30) полого камерного профиля, которое ограничивает сердцевинный профиль (10, 30) наружу.

3. Рамный профиль по п. 1 или 2, отличающийся тем, что образующее дно (11, 11’’, 31, 31’’) паза ребро (11, 11’’, 31, 31’’) представляет собой ребро (11, 11’’, 31, 31’’), способствующее, главным образом, статической несущей способности рамного профиля, в частности за счет того, что оно представляет собой ребро (11, 11’’, 31, 31’’) наибольшей толщины всех ребер сердцевинного профиля (10, 30).

4. Рамный профиль по любому из пп. 1-3, отличающийся тем, что крепежный элемент (21, 24, 46, 47) выполнен в виде:

а) фиксирующего ребра (21), в частности для фиксирующего взаимодействия с поднутрением (12, 13, 12’, 13’) на стенке крепежного паза или с углублением, выполненным за счет вытеснения материала фиксирующим ребром на самой стенке крепежного паза, и/или

б) соединительного элемента (46), выполненного, в частности, в виде выступающего в направлении дна крепежного паза ребра, преимущественно с концевой головкой, в частности с клинообразной или утолщенной по меньшей мере относительно ребра головкой, который выполнен с возможностью прикладывания по меньшей мере местами к партнеру по соединению, контактируя с ним, и/или вдавливания в партнера по соединению, закрепленного на стенке крепежного паза, преимущественно экструдированного за одно с ней, и выполненного, в частности, из материала, более мягкого по сравнению с материалом сердцевинного профиля и/или накладки, преимущественно из мягкого ПВХ, и/или

в) позиционирующего ребра/фиксирующего ребра (21, 22), в частности сужающегося в направлении сердцевинного профиля (10, 30) позиционирующего ребра, с помощью которого за счет контактирования со стенкой крепежного паза накладка (20, 20’, 40, 40’) выполнена с возможностью ориентации относительно сердцевинного профиля (10, 30).

5. Рамный профиль по любому из пп. 1-4, отличающийся тем, что накладка (20, 20’, 40, 40’) имеет по меньшей мере на одной из проходящих в продольном направлении кромок отогнутый бортик, выполненный, в частности, L-образным, причем бортик, предпочтительно его торцевая поверхность, прилегает к вставленному в сердцевинный профиль уплотнению (14, 34, 36), контактируя с ним.

6. Рамный профиль по любому из пп. 1-5, отличающийся тем, что штапик (50) образующего створную раму рамного профиля выполнен из материала накладки (20, 20’, 40, 40’), в частности, причем наружная поверхность штапика (50) ориентирована на одном уровне с наружной поверхностью накладки (20, 20’, 40, 40’), предпочтительно без зазора.

7. Рамный профиль по любому из пп. 1-6, отличающийся тем, что накладка на сердцевинном профиле коробки и накладка на сердцевинном профиле створной рамы, расположенные на одной и той же стороне, в частности внутренней и/или наружной стороне профилей, расположены своими лицевыми поверхностями на одном уровне, в частности в одной и той же плоскости.

8. Рамный профиль по любому из пп. 1-7, отличающийся тем, что каждая накладка (20, 20’, 40, 40’) выполнена одностенной, в частности не имеет никаких полых камер.

9. Способ изготовления рамного профиля по любому из пп. 1-8, при котором выполняют следующие этапы:

а) экструдирование сердцевинного профиля (10, 30) из пластика, в частности полого камерного профиля (10, 30), заданной длины, в частности 6,5 м, по меньшей мере с одним крепежным пазом (10а, 30а), по меньшей мере в одной из обеих противоположных наружных стенок сердцевинного профиля (10, 30), предпочтительно в каждой из обеих противоположных наружных стенок сердцевинного профиля (10, 30), за счет которого наружная стенка в зоне крепежного паза (10а, 30а) смещена внутрь в сердцевинный профиль (10, 30), а дно паза имеет высоту, составляющую по меньшей мере 50%, предпочтительно по меньшей мере 70% всей высоты наружной стенки сердцевинного профиля (10, 30),

б) изготовление по меньшей мере одной, предпочтительно двух накладок (20, 20’, 40, 40’) заданной длины, в частности 6,5 м, предпочтительно путем штрангпрессования алюминия, с крепежными элементами (21, 24) на обращенных к сердцевинному профилю (10, 30) внутренних поверхностях накладки (20, 20’, 40, 40’),

в) неклеевое крепление по меньшей мере одной накладки (20, 20’, 40, 40’) с помощью пары крепежных элементов (21, 24) в крепежном пазу (10а, 30а) наружной стенки сердцевинного профиля (10, 30), из которых один крепежный элемент выполнен виде опорного ребра с обращенным к дну паза заходным скосом или заходной дугой, которое имеет наибольшую толщину всех крепежных элементов (46, 47), которое прикладывают к одной из обеих стенок крепежного паза и которое служит упором в углу крепежного паза и распоркой к вертикально проходящему дну паза,

г) клеевое крепление за счет по меньшей мере одной дополнительной пары отстоящих друг от друга в направлении высоты клеевых ножек между парой крепежных элементов (45, 46), с которыми достигнуто неклеевое крепление и с которыми сердцевинный профиль (10, 30) путем склеивания комбинируют с накладкой (20, 20’, 40, 40’) с прочностью на сдвиг/упругой жесткостью к деформации.

10. Способ по п. 9, отличающийся тем, что в крепежный паз (10а, 30а) помещают по меньшей мере одну, проходящую в его продольном направлении полоску клея (17, 17’, 18, 18’), преимущественно две, в частности параллельные, полоски клея, в частности во время экструзии, и соответствующую накладку (20, 20’, 40, 40’) по меньшей мере одним крепежным элементом, преимущественно двумя крепежными элементами (23, 24), соединяют посредством клея (17, 17’, 18, 18’) с сердцевинным профилем (10, 30) с материальным замыканием, в частности с прочностью на сдвиг.

11. Способ по п. 9 или 10, отличающийся тем, что во время экструзии сердцевинного профиля (10, 30) из пластика, в частности жесткого ПВХ, по меньшей мере с одним, преимущественно двумя крепежными пазами (10а, 30а), по меньшей мере в одном из крепежных пазов, преимущественно в обоих, по меньшей мере с одной из обеих стенок крепежного паза за одно экструдируют обращенный внутрь паза партнера по соединению из материала, который мягче материала сердцевинного профиля (10, 30), в частности партнера по соединению из мягкого ПВХ, и при креплении накладки по меньшей мере один из обоих крепежных элементов, в частности, за счет вытеснения материала, вызванного крепежным элементом в партнере по соединению, прикладывают к партнеру по соединению, контактируя с ним, и/или вдавливают в партнера по соединению.

12. Способ по любому из пп. 9-11, отличающийся тем, что соответствующую накладку (20, 20’, 40, 40’) ориентируют параллельно ПВХ-сердцевине и по меньшей мере частью ее крепежных элементов (21) крепят на стенке крепежного паза (10а, 30а), в частности фиксируют или по меньшей мере ориентируют.

| СПОСОБ ВЫРАБОТКИ ХЛЕБНОГО КВАСА | 2015 |

|

RU2594720C1 |

| DE 3032939 A1, 29.04.1982 | |||

| Устройство для окраски крыльев самолета и тому подобных деталей | 1941 |

|

SU75472A1 |

| Способ контроля варки начинок в кондитерской промышленности | 1935 |

|

SU45753A1 |

| УСТРОЙСТВО ДЛЯ КАНТОВАНИЯ ПЛОСКИХ ИЗДЕЛИЙ КРАНОМНП й^^?1-'!^РТ f-i '•'•*• -'••'"' " | 1972 |

|

SU430031A1 |

Авторы

Даты

2023-06-26—Публикация

2021-03-18—Подача