[001] Настоящее изобретение описывает трехмерную конструкцию корпуса упаковки радиочастотной микросистемы и способ ее изготовления, которые относятся к области упаковки для радиочастотной микросистемы.

ОБЩИЕ СВЕДЕНИЯ

[002] Технология трехмерной упаковки компонентов радиочастотных микросистем в основном применяется в системах радиолокационных станций с активной фазированной антенной решёткой. Технические способы разработки и производства компонентов радиочастотных микросистем в Китае и за рубежом в основном одинаковы. В целом компоненты радиочастотной микросистемы обычно имеют две типовые формы упаковки. Одной из типовых форм упаковки является печатная плата с металлическим корпусом, это относительно традиционная форма упаковки с меньшей сложностью изготовления; этот тип формы упаковки обычно имеет большие размеры, что приводит к возникновению проблем при проектировании и производстве сложных конструкций с ограниченными сферами применения, и которые мало применяются в настоящее время. Другая форма - это наиболее часто используемая в настоящее время низкотемпературная керамика совместного обжига (LTCC) с композитным металлическим корпусом на основе алюминия. Подложка из низкотемпературной керамики совместного обжига имеет низкие диэлектрические потери и высокую твердость, эти характеристики позволяют выполнить сложные требования к проводке и обеспечивают условия для реализации многоканальной передачи, что является наиболее часто используемой формой упаковки компонентов радиочастотных микросистем в Китае и за рубежом; композитный металлический корпус на основе алюминия обеспечивает каналы ввода и вывода сигнала, каналы отвода тепла, механическую поддержку и защищенную рабочую среду для подложки из низкотемпературной керамики совместного обжига; этот вид упаковки обычно больше по размеру, и упаковка компонентов радиочастотной микросистемы реализуется в виде подложки из нитрида алюминия, монолитной СВЧ интегральной схемы (MMIC) и волоконных кнопок, однако, волоконные кнопки требуют более точного выравнивания и сборки, практичность их использования не высока, а надежность низкая.

[003] В последние годы все больше внимания уделяется компонентам трехмерной упаковки. Сообщалось, что вертикальная укладка многоуровневых подложек из низкотемпературной керамики совместного обжига достигается благодаря конструкции с шариковыми выводами самой подложки из низкотемпературной керамики совместного обжига внутри металлического корпуса. Хотя такая конструкция упаковки в определенной степени уменьшает объем упаковки, для передачи СВЧ сигналов внутри металлического корпуса необходимо использовать соединение коаксиального типа SMT, в результате чего общий объем упаковки микросистемы остается большим; в то же время проблема теплоотвода между вертикально уложенными подложками из низкотемпературной керамики совместного обжига является проблемой, которая всегда возникала в этой области; хотя традиционный метод заключается в решении проблемы вертикального теплоотвода путем заливки клея внутрь металлического корпуса, из-за низкой теплопроводности самого заливаемого клея вертикальный теплоотвод не является оптимальным.

[004] С учетом все более жестких требований к эффективности современных радаров, компоненты радиочастотных микросистем должны развиваться в направлении более высокой интеграции и миниатюризации. По сравнению с технологией низкотемпературной керамики совместного обжига, технология высокотемпературной керамики совместного обжига имеет более высокую надежность, более низкую стоимость и позволяет достичь более высокой интеграции и миниатюризации, и в то же время, использование трехмерного упаковочного корпуса радиочастотной микросистемы с вертикальными каналами теплоотвода и многослойной структурой массива площадок с матрицей шариковых выводовна основе технологии высокотемпературной керамики совместного обжига может обеспечить более разнообразные формы упаковки и более широкие сценарии применения, Например, при разработке многопустотной и многоканальной структуры можно отказаться от металлического корпуса для достижения дальнейшей миниатюризации компонентов радиочастотной микросистемы, поэтому технология трехмерной упаковки радиочастотных микросистем на основе высокотемпературной керамики совместного обжига станет важным направлением развития в области упаковки микросистем.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[005] Настоящее изобретение предлагает трехмерную конструкцию корпуса упаковки радиочастотной микросистемы и способ ее изготовления, представляющий собой трехмерный корпус упаковки радиочастотной микросистемы, разработанный на основе применения технологии высокотемпературной керамики совместного обжига, который эффективно решает существующие проблемы и представляет собой трехмерную конструкцию корпуса радиочастотной микросистемы с высокой степенью интеграции, отличными характеристиками микроволнового излучения и хорошим рассеиванием тепла.

[006] Технические решения, используемые в настоящем изобретении и устранении технических проблем, следующие.

Предусмотрена трехмерная конструкция корпуса упаковки радиочастотной микросистемы, корпус выполнен в упаковке с матрицей шариковых выводов, корпус выполнен в квадратной форме, имеет керамическое основание, внутренняя полость квадратного корпуса выполнена в керамическом основании, а отверстие внутренней полости не закрыто.

[007] На керамическом основании неподвижно расположено сварное кольцо.

[008] На четырех боковых ступенях внутренней полости квадратного корпуса расположено множество выступов.

[009] Вертикальные теплоотводящие каналы расположены в местах соединения выступов с двух соседних сторон, примыкающие вертикальные теплоотводящие каналы соединяются с помощью теплоотводящих соединительных материалов.

[0010] Горизонтальный теплоотводящий канал расположен по центру нижней поверхности внутренней полости.

[0011] В каждом слое выступов формируется множество центральных металлических отверстий, вокруг каждого центрального металлического отверстия формируется множество отверстий для заземления, при этом отверстия для заземления распределяются, принимая центры окружностей центральных металлических отверстий за свои центры.

[0012] Центральные металлические отверстия и отверстия для заземления закрыты прокладками.

[0013] В еще одном предпочтительном варианте настоящего изобретения сварное кольцо неподвижно расположено на керамическом основании и соединено с окружающими боковыми ступенями квадратного корпуса, образуя форму.

[0014] Согласно еще одному предпочтительному варианту настоящего изобретения, диаметры центральных металлических отверстий находятся в диапазоне от 0,10 мм до 0,15 мм, а диаметры отверстий для заземления находятся в диапазоне от 0,15 мм до 0,20 мм.

[0015] Предусмотрено как минимум четыре отверстия для заземления.

[0016] Отверстия распределяются, принимая центры центральных металлических отверстий за центры окружностей, а радиусы колец, образованных в результате распределения, находятся в диапазоне от 0,5 мм до 2,0 мм.

[0017] Согласно еще одному предпочтительному варианту настоящего изобретения, искривление поверхности выступов составляет менее 1 мкм/мм.

[0018] Согласно еще одному предпочтительному варианту настоящего изобретения, диаметры прокладок находятся в диапазоне от 0,5 мм до 1,0 мм, а расстояния между центрами соседних прокладок составляют менее 1,5 мм.

[0019] Описан метод изготовления трехмерной конструкции корпуса упаковки радиочастотной микросистемы, метод включает следующие этапы.

[0020] На этапе 1 керамическое основание готовится с помощью процесса подготовки керамики с низкими потерями по технологии высокотемпературной керамики совместного обжига.

[0021] На этапе 2 каждый компонент последовательно вставляется в форму с керамическим основанием, где компоненты собираются посредством высокотемпературной пайки для формирования квадратного корпуса.

[0022] На этапе 3 никелевый и золотой слои наносятся гальваническим способом на металлическую поверхность квадратного корпуса.

[0023] На этапе 4 вертикальные теплоотводящие каналы и лист припоя из золота и олова устанавливается внутрь заготовки гальванизированного квадратного корпуса, чтобы сформировать корпус после пайки.

[0024] Согласно еще одному предпочтительному варианту настоящего изобретения, шаги этапа 1 включают следующее.

[0025] На этапе 1.1 материалы подготавливаются в соответствии с формулой керамики по технологии с низкими потерями, затем подготовленные материалы проходят через шаровую мельницу, при этом для последующего использования отливается зеленая керамическая лента толщиной от 0,20 мм до 0,35 мм.

[0026] На этапе 1.2 сначала на зеленой керамической ленте последовательно пробиваются отверстия, заполняются отверстия, печатаются металлизированные рисунки, пробиваются полости, лента ламинируется или частично ламинируется с помощью технологии высокотемпературной керамики совместного обжига для формирования квадратного корпуса, в квадратном корпусе формируется множество конструкций, принимающих центры центрального металлического отверстия за центры окружностей и имеющих отверстия для заземления, распределенные по окружности вокруг центрального металлического отверстия, затем боковые ступени квадратного корпуса обрабатываются лазером для формирования канавок, канавки металлизируются, ламинируются и промываются, и в итоге формируется керамическая деталь квадратного корпуса.

[0027] На этапе 1.3 керамическая деталь предварительно обжигается по технологии обжига керамики с низкими потерями, затем керамическая деталь обжигается повторно после предварительного обжига, при этом температура предварительного обжига находится в диапазоне от 1000°C до 1600°C, а температура второго повторного обжига находится в диапазоне от 1600°C до 1700°C.

[0028] На этапе 1.4 после второго повторного обжига на металлический участок поверхности керамического изделия наносится никель.

[0029] Согласно еще одному предпочтительному варианту настоящего изобретения, шаги этапа 2 включают следующее.

[0030] На этапе 2.1 керамическая деталь после второго повторного обжига помещается в графитовую форму для пайки, лист серебряно-медного припоя толщиной 0,05 мм помещается в центр квадратного корпуса; на лист серебряно-медного припоя наносится материал с высокой теплопроводностью для формирования горизонтального канала теплоотвода, и пайка производится в водородной среде при температуре 790±10°С для формирования промежуточного изделия.

[0031] На этапе 2.2 промежуточное изделие помещается в графитовую форму для пайки, на поверхности изделия располагается сварное кольцо, соединенное с окружающими боковыми ступени квадратного корпуса для формовки, и производится пайка в водородной среде при температуре 790±10°С для формирования квадратного корпуса, где в качестве среды для пайки используется лист серебряно-медного припоя толщиной 0,10 мм.

[0032] Согласно еще одному предпочтительному варианту настоящего изобретения, шаги этапа 3 включают следующее.

[0033] Никелевый и золотой слои наносятся гальваническим способом на металлическую область на поверхности квадратного корпуса, при этом толщина никелевого слоя находится в диапазоне от 2,5 мкм до 6. 0 мкм; прокладки располагаются в сформированных центральных металлических отверстиях и отверстиях для заземления, при этом толщина золотого слоя на поверхности каждой прокладки находится в диапазоне от 0,1 мкм до 0,3 мкм, а толщина оставшейся части золотого слоя находится в диапазоне от 1,3 мкм до 5,7 мкм, затем держатель соединительного провода для нанесения покрытия удаляется.

[0034] Согласно еще одному предпочтительному варианту настоящего изобретения, шаги этапа 4 включают следующее.

[0035] Вертикальные теплоотводящие каналы устанавливаются внутрь заготовки квадратного корпуса с гальваническим покрытием, и они спаиваются в азотной среде при температуре 340±10°C для формирования квадратного корпуса, при этом для спайки используется лист золото-оловянного припоя толщиной 0,05 мм.

[0036] Используя вышеизложенные технические решения, по сравнению с предшествующим уровнем техники, настоящее изобретение имеет следующие положительные результаты:

[0037] 1. Настоящее изобретение эффективно поддерживает развитие традиционных радиочастотных модулей с фронтальным выводом контактов от плоскостной до трехмерной конструкции на уровне платы и поднимает интеграцию на новый уровень.

[0038] 2. Настоящее изобретение создает новый тип вертикальной передающей конструкции в виде матрицы шариковых выводов внутри квадратного корпуса, которая удовлетворяет требованиям к передаче СВЧ сигнала подложки и изоляции.

[0039] 3. Благодаря расположению конструкции с выступами во внутренней полости квадратного корпуса, настоящее изобретение не только обеспечивает пространство для монтажа, но и формирует хороший вертикальный теплоотводящий канал, который отвечает требованиям к теплоотводу мощных микросхем.

КРАТКОЕ ОПИСАНИЕ ФИГУР

[0040] Настоящее изобретение будет более подробно описано ниже с прилагаемыми чертежами и вариантами осуществления.

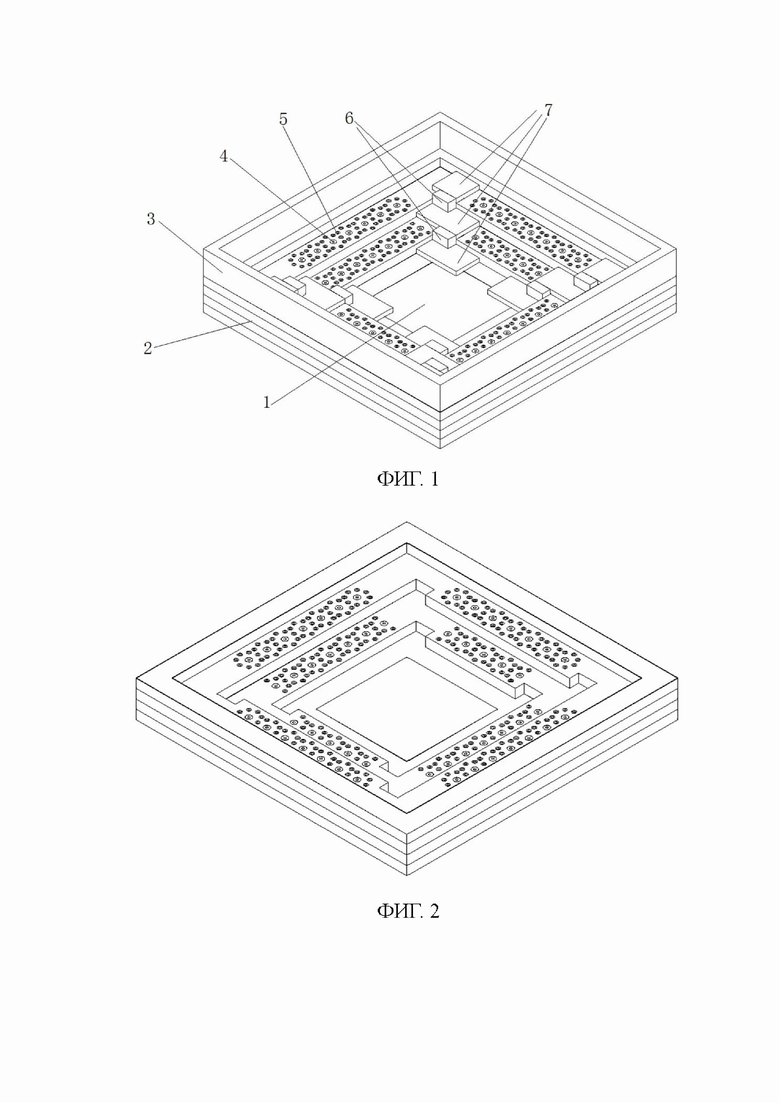

[0041] На ФИГ. 1 показана общая схема конструкции согласно предпочтительному варианту осуществления настоящего изобретения.

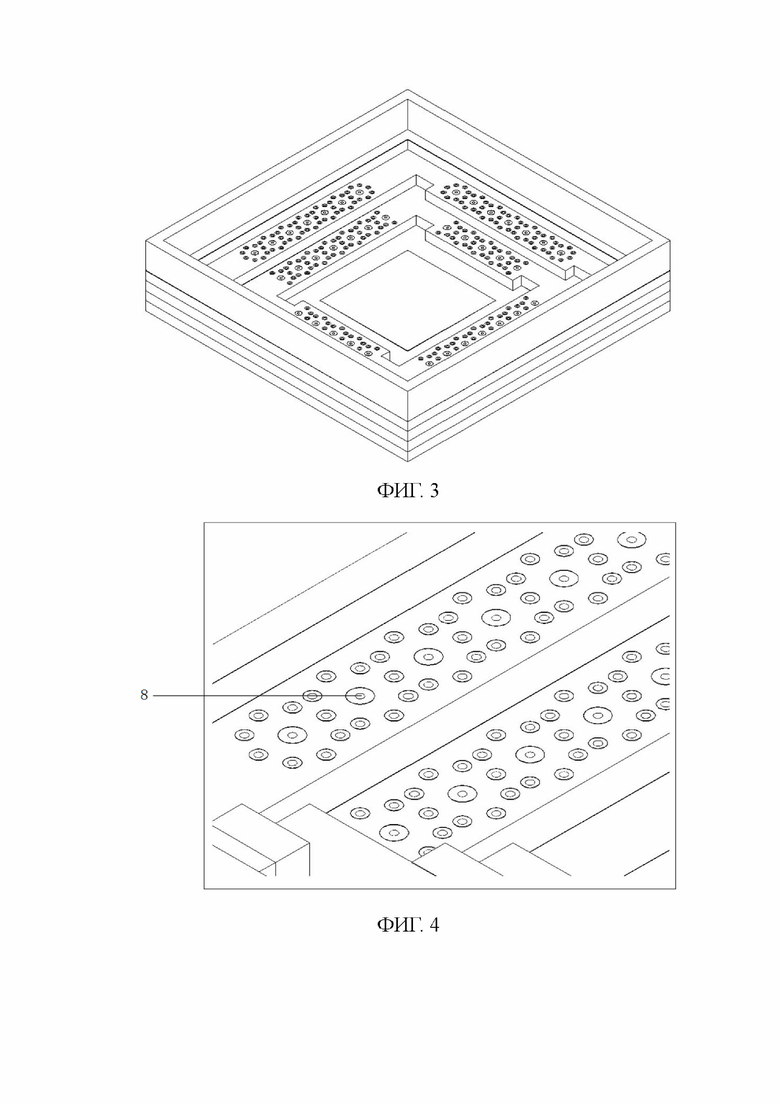

[0042] На ФИГ. 2 показана схема конструкции промежуточного изделия в соответствии с предпочтительным вариантом осуществления настоящего изобретения.

[0043] На ФИГ. 3 показана схема конструкции заготовки квадратного корпуса в соответствии с предпочтительным вариантом осуществления настоящего изобретения.

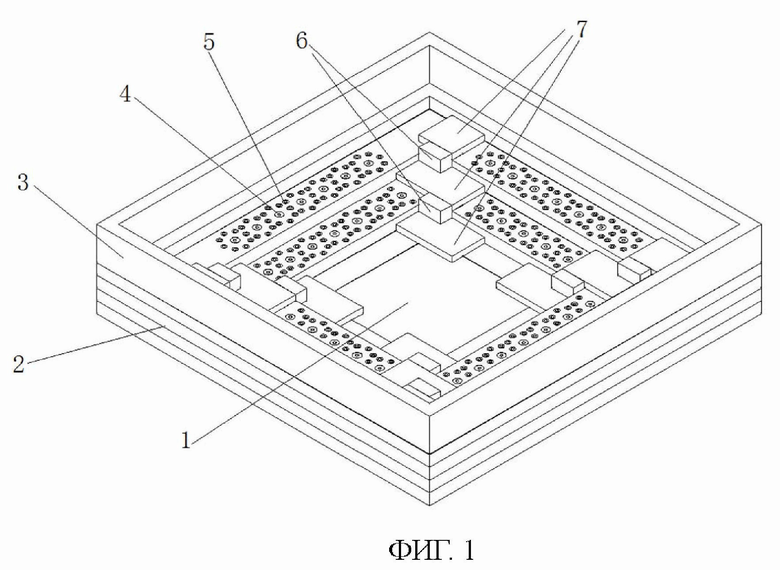

[0044] На ФИГ. 4 показана схема части конструкции после установки проладок в соответствии с предпочтительным вариантом осуществления настоящего изобретения.

[0045] На фигурах 1 - керамическое основание; 2 - горизонтальный теплоотводящий канал; 3 - сварное кольцо; 4 - центральные металлические отверстия; 5 - отверстия для заземления; 6 - теплоотводящие соединительные материалы; 7 - вертикальные теплоотводящие каналы; 8 - прокладки.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0046] Настоящее изобретение более подробно описывается ниже со ссылкой на сопроводительные чертежи. Все эти сопроводительные чертежи являются упрощенными схемами и просто иллюстрируют основную конструкцию настоящего изобретения, поэтому на них показаны только компоненты, относящиеся к настоящему изобретению.

[0047] Целями настоящей заявки являются решение существующих проблем в области трехмерной упаковки радиочастотных микросистем с точки зрения интеграции, микроволновой производительности, рассеивания тепла и тому подобного, и создание трехмерной конструкции корпуса упаковки радиочастотной микросистемы. В конструкции корпуса используется упаковка c матрицей шариковых выводов, корпус имеет квадратную форму, квадратный корпус состоит из керамического основания 1, внутренняя полость квадратного корпуса образована в керамическом основании 1, и отверстие внутренней полости не закрыто; сварное кольцо 3 неподвижно расположено на керамическом основании 1; множество слоев выступов расположены на четырех боковых ступенях внутренней полости квадратного корпуса, искривление поверхности выступов менее 1 мкм/мм; вертикальные теплоотводящие каналы 7 расположены в местах соединения выступов на двух соседних ступенях; горизонтальный теплоотводящий канал 2 расположен в центральном положении нижней поверхности внутренней полости; множество центральных металлических отверстий 4 сформированы в каждом слое выступов, диаметры центральных металлических отверстий 4 находятся в диапазоне от 0. 10 мм до 0,15 мм, множество отверстий для заземления 5 сформировано вокруг каждого центрального металлического отверстия 4, предусматривается как минимум 4 отверстия для заземления, диаметры отверстий для заземления 5 находятся в диапазоне от 0,15 мм до 0,20 мм, при этом отверстия для заземления 5 распределены путем принятия центров центральных металлических отверстий 4 за центры окружностей, радиусы колец, сформированных в результате распределения, находятся в диапазоне от 0. 5 мм до 2,0 мм; центральные металлические отверстия 4 и отверстия для заземления 5 закрыты прокладками 8, диаметры прокладок 8 находятся в диапазоне от 0,5 мм до 1,0 мм, а расстояния между центрами соседних прокладок 8 менее 1,5 мм; сварное кольцо 3 неподвижно расположено на керамическом основании 1, при этом сварное кольцо 3 соединено с окружающими боковыми ступенями квадратного корпуса для образования формы.

[0048] С точки зрения конструкции, представленной в настоящей заявке, использование конструкции передачи с матрицей шариковых выводов внутри квадратного корпуса вместо конструкции передачи коаксиального типа SMT, выходящей наружу в традиционном радиочастотном модуле, может значительно уменьшить размер упаковки радиочастотной микросистемы, обеспечивая при этом эффект передачи микроволновых сигналов.

[0049] Затем на четырех боковых ступенях внутренней полости квадратного корпуса располагается множество слоев выступов для создания вертикальной структуры передачи в виде выступов, что позволяет легко реализовать вертикальную укладку многоуровневых подложек внутри квадратной полости, которая не только удовлетворяет требованиям к передаче микроволнового сигнала подложек и изоляции, но и достигает цели уменьшения монтажного пространства в плоскости и общего объема упаковки за счет увеличения пространства для укладки и монтажа по оси Z. Это первый случай в истории разработки корпуса, который выводит интеграцию радиочастотных микросистем на новый уровень.

[0050] Вертикальные теплоотводящие каналы 7 расположены в местах соединения выступов на двух соседних ступенях; горизонтальный теплоотводящий канал 2 расположен в центре нижней поверхности внутренней полости; вертикальный теплоотводящий канал 7 и горизонтальный теплоотводящий канал 2 представляют собой установленные композитные металлические радиаторы, теплопроводность которых значительно улучшена по сравнению с теплопроводностью традиционного клея трехмерной укладки, что может удовлетворить требования по рассеиванию тепла, для которых необходима мощность микросхем, составляющая несколько десятков ватт или даже сотен ватт, и это является несравненным преимуществом по сравнению с традиционной технологией заливки клеем для обеспечения вертикального рассеивания тепла.

[0051] Метод изготовления трехмерной конструкции корпуса упаковки радиочастотной микросистемы, описанной в вышеуказанной заявке, включает следующие этапы.

[0052] На этапе 1 керамическая основа 1 подготавливается с помощью технологии подготовки керамики с низкими потерями и технологии высокотемпературной керамики совместного обжига

[0053] В частности, на этапе 1.1 материалы подготавливаются в соответствии с формулой керамики с низкими потерями, затем подготовленные материалы проходят через шаровую мельницу, и отливается зеленая керамическая лента толщиной от 0,20 мм до 0,35 мм для последующего использования.

[0054] Вышеуказанная формула керамики с низкими потерями представляет собой относительно легко достижимое соотношение, включающее глинозем, оксид магния, оксид кальция и глину, соответственно, а массовое соотношение четырех компонентов составляет 92-97:2-5:0,1-3:0,1-3.

[0055] На этапе 1.2 сначала на зеленой керамической ленте последовательно пробиваются отверстия, заполняются отверстия, печатаются металлизированные рисунки, пробиваются полости, лента ламинируется или частично ламинируется с помощью технологии высокотемпературной керамики совместного обжига для формирования квадратного корпуса, в квадратном корпусе формируется множество конструкций, принимающих центры центральных металлических отверстий 4 за центры окружностей и имеющих отверстия для заземления 5, распределенные по окружности вокруг центрального металлического отверстия, затем боковые ступени квадратного корпуса обрабатываются лазером для формирования канавок, канавки металлизируются, ламинируются и промываются, и в итоге формируется керамическая деталь квадратного корпуса.

[0056] На этапе 1.3 керамическая деталь предварительно обжигается по технологии обжига керамики с низкими потерями, затем керамическая деталь обжигается повторно после предварительного обжига, при этом температура предварительного обжига находится в диапазоне от 1000°C до 1600°C, а температура второго повторного обжига находится в диапазоне от 1600°C до 1700°C.

[0057] На этапе 1.4 после второго повторного обжига на металлический участок поверхности керамического изделия наносится никель.

[0058] На этапе 2 каждый компонент последовательно устанавливается в форму с керамическим основанием 1, и компоненты собираются посредством высокотемпературной пайки для формирования заготовки квадратного корпуса.

[0059] В частности, на этапе 2.1 керамическая деталь после второго повторного обжига помещается в графитовую форму для пайки, лист серебряно-медного припоя толщиной 0,05 мм помещается в центр квадратного корпуса; на лист серебряно-медного припоя наносится материал с высокой теплопроводностью для формирования горизонтального канала теплоотвода 2, и пайка производится в водородной среде при температуре 790±10°С для формирования промежуточного изделия.

[0060] На этапе 2.2 промежуточное изделие помещается в графитовую форму для пайки, на поверхности изделия располагается сварное кольцо 3, соединенное с окружающими боковыми ступенями квадратного корпуса для формовки, и производится пайка в водородной среде при температуре 790±10°С для формирования квадратного корпуса, где в качестве среды для пайки используется лист серебряно-медного припоя толщиной 0,10 мм.

[0061] На этапе 3 никелевый и золотой слои наносятся гальваническим способом на металлическую поверхность квадратного корпуса.

[0062] В частности, слой никеля и слой золота наносятся гальваническим способом на металлический участок на поверхности квадратного корпуса, при этом толщина слоя никеля находится в диапазоне от 2,5 мкм до 6,0 мкм. Причина нанесения слоя никеля заключается в том, что он действует как барьерный слой, препятствующий диффузии ионов металла снизу вверх, тем самым повышая эффективность предотвращения диффузии ионов металла.

[0063] Прокладки 8 расположены в сформированных центральных металлических отверстиях 4 и отверстиях для заземления 5, при этом толщина слоя золота на поверхности каждой прокладки 8 находится в диапазоне от 0,1 мкм до 0,3 мкм, а толщина оставшейся части слоя золота находится в диапазоне от 1,3 мкм до 5,7 мкм, затем держатель соединительного провода для нанесения покрытия удаляется.

[0064] На этапе 4 вертикальные теплоотводящие каналы 7 и лист припоя из золота и олова устанавливается внутрь заготовки гальванизированного квадратного корпуса, чтобы сформировать корпус после пайки.

[0065] В частности, вертикальные теплоотводящие каналы 7 устанавливаются внутрь заготовки квадратного корпуса с гальваническим покрытием, и они спаиваются в азотной среде при температуре 340±10°C для формирования квадратного корпуса, при этом для спайки используется лист золото-оловянного припоя толщиной 0,05 мм.

[0066] Варианты осуществления изобретения

[0067] На ФИГ. 1 показан предпочтительный вариант осуществления трехмерной конструкции корпуса упаковки радиочастотной микросистемы, предусмотренной настоящей заявкой. Корпус имеет квадратную форму, в соответствии с диэлектрическими свойствами керамики с низкими потерями, программное обеспечение для моделирования используется для расчета моделируемой конструкции передачи микроволнового сигнала коаксиального типа в требуемом диапазоне частот (от 25 ГГц до 35 ГГц) и основных размеров конструкции передачи, а затем определяется конструкция всего корпуса. Как видно из ФИГ. 1, квадратный корпус состоит из керамического основания 1, внутренняя полость квадратного корпуса сформирована в керамическом основании 1, и отверстие внутренней полости не закрыто; сварное кольцо 3 неподвижно расположено на керамическом основании 1; смоделированная конструкция передачи микроволнового сигнала коаксиального типа установлена на керамическом носителе, обеспечивающем низкие потери, конструкция предусматривает два слоя выступов, расположенных на четырех боковых ступенях внутренней полости квадратного корпуса, вертикальные теплоотводящие каналы 7, расположенные в местах соединения ступеней на двух соседних сторонах, и горизонтальный теплоотводящий канал 2, расположенный в центре нижней поверхности внутренней полости; конструкция также включает в себя множество центральных металлических отверстий 4, сформированных в каждом слое выступов, множество отверстий для заземления 5, сформированных вокруг каждого центрального металлического отверстия 4 и распределенных по окружности, принимая центры центральных металлических отверстий 4 за свои центры, при этом центральные металлические отверстия 4 и отверстия для заземления 5 покрыты прокладками 8, как показано на ФИГ. 4.

[0068] В предпочтительном варианте воплощения, представленном в настоящей заявке, диаметры центральных металлических отверстий 4 составляют 0,10 мм, а диаметры отверстий ля заземления 5 вокруг центральных металлических отверстий составляют 0,17 мм, количество отверстий для заземления 5 вокруг центральных металлических отверстий равно восьми; отверстия для заземления 5 равномерно распределены по окружности с центральными металлическими отверстиями 4 в качестве центров, радиус составляет 0,52 мм. В конструкции массива матрицы шариковых выводов прокладок 8, распределенных горизонтально на поверхности каждого слоя ступеней, диаметры прокладок 8 составляют 0,5 мм, а расстояния между центрами окружностей соседних прокладок 8 составляют 1,27 мм.

[0069] Следует отметить, что прокладки с матрицей шариковых выводов 8 и прокладки с матрицей шариковых выводов 8 на задней поверхности основания квадратного корпуса электрически соединены друг с другом посредством внутренней проводки керамики; горизонтальный теплоотводящий канал 2 расположен в центре нижней поверхности керамического основания 1, при этом горизонтальный теплоотводящий канал 2 заделан материалом высокой теплопроводности медь-молибден-медь-медь соответствующего размера на нижней поверхности керамического основания 1. а высота материала горизонтального теплоотводящего канала 2, выступающего из задней поверхности квадратного корпуса, не превышает 30 мкм; вертикальные теплоотводящие каналы 7 расположены в соответствующих местах на четырех боковых ступенях керамического основания 1, при этом соответствующие места - это места соединения выступов на двух соседних ступенях, а именно, вертикальные теплоотводящие каналы 7 покрыты материалом молибден-медь с высокой теплопроводностью соответствующего размера в соответствующих местах на боковых ступенях керамики; объединение теплопроводности осуществляется путем сварки теплопроводного соединительного элемента между горизонтальным теплоотводящим каналом 2 и вертикальными теплоотводящими каналами 7.

[0070] Метод изготовления вышеуказанного предпочтительного варианта осуществления изобретения, в частности, включает следующие этапы.

[0071] На этапе 1 керамическое основание готовится с помощью процесса подготовки керамики с низкими потерями по технологии высокотемпературной керамики совместного обжига.

[0072] В частности, на этапе 1.1 материалы подготавливаются в соответствии с формулой керамики с низкими потерями, затем подготовленные материалы проходят через шаровую мельницу, и отливается зеленая керамическая лента толщиной 0,20 мм для последующего использования.

[0073] Вышеуказанная формула керамики с низкими потерями представляет собой относительно легко достижимое соотношение, включающее глинозем, оксид магния, оксид кальция и глину, соответственно, а массовое соотношение четырех компонентов составляет 95:2.5:0.5:1.5.

[0074] На этапе 1.2 сначала на зеленой керамической ленте последовательно пробиваются отверстия, заполняются отверстия, печатаются металлизированные рисунки, пробиваются полости, лента ламинируется или частично ламинируется с помощью технологии высокотемпературной керамики совместного обжига для формирования квадратного корпуса, в квадратном корпусе формируется множество конструкций, принимающих центры центральных металлических отверстий 4 за центры окружностей и имеющих отверстия для заземления 5, распределенные по окружности вокруг центрального металлического отверстия, затем боковые ступени квадратного корпуса обрабатываются лазером для формирования канавок, канавки металлизируются, ламинируются и промываются, и в итоге формируется керамическая деталь квадратного корпуса.

[0075] На этапе 1.3 керамическая деталь предварительно обжигается по технологии обжига керамики с низкими потерями, затем керамическая деталь обжигается повторно после предварительного обжига, при этом температура предварительного обжига находится в диапазоне от 1000°C до 1600°C, а температура второго повторного обжига находится в диапазоне от 1600°C до 1700°C.

[0076] На этапе 1.4 после второго повторного обжига на металлический участок поверхности керамического изделия наносится никель.

[0077] На этапе 2 каждый компонент последовательно вставляется в форму с керамическим основанием, где компоненты собираются посредством высокотемпературной пайки для формирования квадратного корпуса.

[0078] На этапе 2.1 керамическая деталь после второго повторного обжига помещается в графитовую форму для пайки, лист серебряно-медного припоя толщиной 0,05 мм помещается в центр квадратного корпуса; на лист серебряно-медного припоя наносится материал с высокой теплопроводностью медь-молибден медь-медь (1:1.5:1) для формирования горизонтального канала теплоотвода 2, и пайка производится в водородной среде при температуре 790±10°С для формирования промежуточного изделия.

[0079] На этапе 2.2 промежуточное изделие помещается в графитовую форму для пайки, на поверхности изделия располагается сварное кольцо 3, соединенное с окружающими боковыми ступенями квадратного корпуса для формовки, и производится пайка в водородной среде при температуре 790±10°С для формирования квадратного корпуса, где в качестве среды для пайки используется лист серебряно-медного припоя толщиной 0,10 мм.

[0080] На этапе 3 никелевый и золотой слои наносятся гальваническим способом на металлическую поверхность квадратного корпуса.

[0081] В частности, никелевый и золотой слои наносятся гальваническим способом на металлическую область на поверхности квадратного корпуса, при этом толщина никелевого слоя находится в диапазоне от 2,5 мкм до 4. 0 мкм; прокладки 8 располагаются в сформированных центральных металлических отверстиях 4 и отверстиях для заземления 5, при этом толщина золотого слоя на поверхности каждой прокладки находится в диапазоне от 0,1 мкм до 0,3 мкм, а толщина оставшейся части золотого слоя находится в диапазоне от 1,3 мкм до 2,5 мкм, затем держатель соединительного провода для нанесения покрытия удаляется.

[0082] На этапе 4 вертикальные теплоотводящие каналы 7 и лист припоя из золота и олова устанавливается внутрь заготовки гальванизированного квадратного корпуса, чтобы сформировать корпус после пайки.

[0083] В частности, вертикальные теплоотводящие каналы 7 устанавливаются внутрь гальванизированного квадратного корпуса, где соседние вертикальные теплоотводящие каналы 7 соединены друг с другом посредством теплоотводящих соединительных материалов 6, а вертикальные теплоотводящие каналы 7 и теплоотводящие соединительные материалы 6 представляют собой алмазные и медные материалы с золотым покрытием, которые спаиваются вместе в азотной среде при 340 ± 10°C для формирования квадратного корпуса, где в качестве среды для пайки используется лист золото-оловянного припоя толщиной 0,05 мм.

[0084] В предпочтительном варианте осуществления внутренняя полость имеет два слоя выступов на матрице шариковых выводов, а теплоотводящие каналы расположены по четырем углам, что позволяет реализовать укладку двух слоев схемных подложек матрицы шариковых выводов на два слоя выступов на матрице шариковых выводов, во внутренней полости. Передача сигнала между двумя слоями подложек схемы осуществляется с помощью внутренней проводки керамического квадратного корпуса. Благодаря вертикальным каналам 7 для отвода тепла в четырех углах внутренней полости и радиаторам (горизонтальным каналам 2 для отвода тепла) на нижней пластине керамического основания 1 обеспечивается эффективное рассеивание тепла от уложенных друг на друга подложек , и в то же время квадратный корпус герметизируется с помощью процесса параллельной герметизирующей сварки и воздухонепроницаем, а скорость обнаружения утечки гелия составляет ≤5 ×10-3 Па ⋅ см3/с (Hс).

[0085] Специалистам в данной области будет понятно, что, если не определено иное, все термины (включая технические термины и научную терминологию), используемые в настоящем документе, имеют то же значение, которое обычно понимается специалистами в той области, к которой относится настоящая заявка. Следует также понимать, что термины, подобные тем, которые определены в общем глоссарии, следует понимать как имеющие значения, соответствующие их значениям в контексте предшествующего уровня техники, и, если их определение не соответсвует настоящему документу, не толкуются в идеалистических или чрезмерно формальных значениях.

[0086] Термины "и/или", указанные в настоящей заявке, означают, что они используются по отдельности или совместно.

[0087] Значение термина "соединение", описанного в настоящей заявке, может быть включать прямое соединение между компонентами или опосредованное соединение между компонентами через другие компоненты.

[0088] Используя вышеприведенные идеальные варианты осуществления настоящего изобретения для вдохновения, и благодаря вышеприведенному описанию, специалисты в данной области смогут внести различные изменения и модификации, не отступая от технической идеи настоящего изобретения. Технический объем настоящего изобретения не ограничивается содержанием описания изобретения, данный объем определяется в зависимости от содержания формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАГРЕВАТЕЛЬ | 2018 |

|

RU2725172C1 |

| МОЩНАЯ СПИРАЛЬНАЯ ЛАМПА БЕГУЩЕЙ ВОЛНЫ | 2004 |

|

RU2285310C2 |

| КОРПУС ДЛЯ ПОЛУПРОВОДНИКОВОГО ПРИБОРА СВЧ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2351037C1 |

| КАРКАСЫ ДЛЯ ДЕТАЛЕЙ ИЛИ СХЕМ | 2007 |

|

RU2434313C2 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ | 2008 |

|

RU2441207C2 |

| Корпус СВЧ для изделия полупроводниковой электронной техники СВЧ | 2020 |

|

RU2749572C1 |

| Способ монтажа дискового активного элемента на высокотеплопроводный радиатор | 2016 |

|

RU2646431C1 |

| КОРПУСИРОВАНИЕ ФОТОННО-КРИСТАЛЛИЧЕСКИХ ДАТЧИКОВ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ЭКСТРЕМАЛЬНЫХ УСЛОВИЙ | 2013 |

|

RU2633675C2 |

| Металлокерамический корпус силового полупроводникового модуля на основе высокотеплопроводной керамики и способ его изготовления | 2018 |

|

RU2688035C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ПОДЛОЖКИ ИЗ АЛЮМОНИТРИДНОЙ КЕРАМИКИ | 2014 |

|

RU2558323C1 |

Группа изобретений раскрывает трехмерную конструкцию корпуса упаковки радиочастотной микросистемы и способ ее изготовления. Трехмерная конструкция корпуса упаковки радиочастотной микросистемы содержит корпус, использующий упаковку с матрицей шариковых выводов, имеющий квадратную форму, квадратный корпус включает в себя керамическое основание, внутренняя полость квадратного корпуса сформирована в керамическом основании, отверстие внутренней полости не закрыто; сварное кольцо неподвижно установлено на керамическом основании. На четырех боковых стенках внутренней полости квадратного корпуса предусмотрено несколько слоев выступов; вертикальные теплоотводящие каналы расположены в местах соединения выступов на двух соседних стенках, и соседние вертикальные теплоотводящие каналы соединены посредством теплоотводящих соединительных материалов. Горизонтальный теплоотводящий канал предусмотрен в центре нижней поверхности внутренней полости; несколько центральных металлических отверстий сформированы в каждом слое выступов, несколько отверстий для заземления сформированы вокруг каждого центрального металлического отверстия, и отверстия для заземления распределены путем принятия центров окружностей центральных металлических отверстий в качестве своих центров, центральное металлическое отверстие и отверстие для заземления покрыты накладками. Технический результат - высокий уровень интеграции, хорошие характеристики передачи микроволн, возможность реализации вертикального отвода тепла. 2 н. и 8 з.п. ф-лы, 4 ил.

1. Трехмерная конструкция корпуса упаковки радиочастотной микросистемы, включающая корпус с использованием упаковки с матрицей шариковых выводов, имеющий квадратную форму, квадратный корпус включает в себя керамическое основание, внутренняя полость квадратного корпуса сформирована в керамическом основании, и отверстие внутренней полости не закрыто;

на керамическом основании неподвижно закреплено сварное кольцо;

на четырех боковых стенках внутренней полости квадратного корпуса расположено множество ступеней;

вертикальные теплоотводящие каналы расположены в местах соединения выступов на двух соседних ступенях, соседние вертикальные теплоотводящие каналы соединены посредством теплоотводящих соединительных материалов;

горизонтальный теплоотводящий канал расположен по центру нижней поверхности внутренней полости;

множество центральных металлических отверстий формируется в каждом слое выступов, множество отверстий для заземления формируется вокруг каждого центрального металлического отверстия, при этом отверстия для заземления распределяются, принимая центры окружностей центральных металлических отверстий за свои центры; и

центральные металлические отверстия и отверстия для заземления закрыты прокладками.

2. Трехмерная конструкция по п. 1, характеризующаяся тем, что сварное кольцо неподвижно расположено на керамическом основании и соединено с окружающими боковыми ступенями квадратного корпуса для образования формы.

3. Трехмерная конструкция по п. 1, характеризующаяся тем, что диаметры центральных металлических отверстий находятся в диапазоне от 0,10 мм до 0,15 мм, а диаметры отверстий для заземления находятся в диапазоне от 0,15 мм до 0,20 мм;

предусмотрено как минимум четыре отверстия для заземления; и

отверстия распределяются, принимая центры центральных металлических отверстий за центры окружностей, а радиусы колец, образованных в результате распределения, находятся в диапазоне от 0,5 мм до 2,0 мм.

4. Трехмерная конструкция по п. 1, характеризующаяся тем, что искривления поверхности ступеней составляют менее 1 мкм/мм.

5. Трехмерная конструкция по п. 1, характеризующаяся тем, что диаметры прокладок находятся в диапазоне от 0,5 мм до 1,0 мм, а расстояния между центрами соседних прокладок - менее 1,5 мм.

6. Способ изготовления трехмерной конструкции корпуса упаковки радиочастотной микросистемы, включающий следующие этапы:

этап 1 - подготавливают керамическое основание с помощью технологии подготовки керамики с низкими потерями и технологии высокотемпературной керамики совместного обжига;

этап 2 - последовательно устанавливают каждый компонент в форму с керамическим основанием и производят сборку компонентов посредством высокотемпературной пайки для формирования сборного квадратного корпуса;

этап 3 - наносят никелевый и золотой слои на металлический участок на поверхности квадратного корпуса и

этап 4 - устанавливают вертикальные теплоотводящие каналы и листы оловянно-золотого припоя внутрь заготовки гальванизированного квадратного корпуса для формирования корпуса после пайки.

7. Способ по п. 6, характеризующийся тем, что шаги этапа 1 включают:

этап 1.1 - подготавливают материалы в соответствии с формулой керамики с низким уровнем потерь, затем - измельчение подготовленных материалов в шаровой мельнице и литье зеленой керамической ленты толщиной от 0,20 мм до 0,35 мм для последующего использования;

этап 1.2 - сначала последовательно пробивают отверстия, заполняют отверстия, печатают металлизированные рисунки, пробивают полости, ленту ламинируют или частично ламинируют с помощью технологии высокотемпературной керамики совместного обжига для формирования квадратного корпуса, в квадратном корпусе формируют множество конструкций, принимающих центры центральных металлических отверстий за центры окружностей и имеющих отверстия для заземления, распределенные по окружности вокруг центрального металлического отверстия, затем боковые ступени квадратного корпуса обрабатывают лазером для формирования канавок, канавки металлизируют, ламинируют и промывают и в итоге формируют керамическую деталь квадратного корпуса;

этап 1.3 - керамическую деталь предварительно обжигают по технологии обжига керамики с низкими потерями, затем керамическую деталь обжигают повторно после предварительного обжига, при этом температура предварительного обжига находится в диапазоне от 1000°C до 1600°C, а температура второго повторного обжига находится в диапазоне от 1600°C до 1700°C; и

этап 1.4 - после второго повторного обжига на металлический участок поверхности керамического изделия наносят никель.

8. Способ по п. 7, характеризующийся тем, что шаги этапа 2 включают следующее:

этап 2.1 - керамическую деталь после второго повторного обжига помещают в графитовую форму для пайки, лист серебряно-медного припоя толщиной 0,05 мм помещают в центр квадратного корпуса; на лист серебряно-медного припоя наносяит материал с высокой теплопроводностью для формирования горизонтального канала теплоотвода, и пайка производится в водородной среде при температуре 790±10°С для формирования промежуточного изделия; и

этап 2.2 - помещают промежуточное изделие в графитовую форму для пайки, на поверхности изделия располагают сварное кольцо, соединенное с окружающими боковыми ступенями квадратного корпуса для формовки, и производят пайку в водородной среде при температуре 790±10°С для формирования квадратного корпуса, где в качестве среды для пайки используют лист серебряно-медного припоя толщиной 0,10 мм.

9. Способ по п. 8, характеризующийся тем, что шаги этапа 3 включают:

нанесение никелевого и золотого слоев гальваническим способом на металлическую область на поверхности квадратного корпуса, при этом толщина никелевого слоя находится в диапазоне от 2,5 мкм до 6,0 мкм;

прокладки располагают в сформированных центральных металлических отверстиях и отверстиях для заземления, при этом толщина золотого слоя на поверхности каждой прокладки находится в диапазоне от 0,1 мкм до 0,3 мкм, а толщина оставшейся части золотого слоя находится в диапазоне от 1,3 мкм до 5,7 мкм, затем держатель соединительного провода для нанесения покрытия удаляют.

10. Способ по п. 9, характеризующийся тем, что шаги этапа 4 включают:

производят установку вертикальных теплоотводящих каналов 7 внутрь заготовки квадратного корпуса с гальваническим покрытием и их спайку в азотной среде при температуре 340±10°C для формирования квадратного корпуса, при этом для спайки используют лист золото-оловянного припоя толщиной 0,05 мм.

| ЭЛЕКТРИЧЕСКИЕ, МЕХАНИЧЕСКИЕ, ВЫЧИСЛИТЕЛЬНЫЕ И/ИЛИ ДРУГИЕ УСТРОЙСТВА, СФОРМИРОВАННЫЕ ИЗ МАТЕРИАЛОВ С ЧРЕЗВЫЧАЙНО НИЗКИМ СОПРОТИВЛЕНИЕМ | 2012 |

|

RU2612847C2 |

| КОРПУСИРОВАНИЕ ФОТОННО-КРИСТАЛЛИЧЕСКИХ ДАТЧИКОВ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ЭКСТРЕМАЛЬНЫХ УСЛОВИЙ | 2013 |

|

RU2633675C2 |

| US 20030183920 A1, 02.10.2003 | |||

| Гребень И.П.Пермяковой | 1986 |

|

SU1353373A1 |

| US 10593641 B2, 17.03.2020 | |||

| CN 107301982 A, 27.10.2017. | |||

Авторы

Даты

2023-07-04—Публикация

2020-07-14—Подача