Настоящее изобретение относится к емкостному датчику давления.

Емкостные датчики давления включают жесткий на изгиб основной корпус и упругую измерительную мембрану, которая с образованием по краю герметично закрытой измерительной камеры соединена с поверхностью основного корпуса, причем основной корпус и/или измерительная мембрана в качестве материала имеют керамику, стекло или монокристаллический материал, измерительная мембрана имеет, по меньшей мере, один первый электрод, обращенный к поверхности основного корпуса, поверхность основного корпуса имеет, по меньшей мере, один второй электрод, обращенный к поверхности измерительной мембраны, и емкость между первым электродом и вторым электродом является мерой давления, подлежащего измерению.

Типичными материалами для электродов являются металлы, которые осаждаются на основном корпусе или измерительной мембране, в частности, наносятся путем конденсации или осаждаются методом ионного распыления. Здесь речь может идти, к примеру, о тантале, который совместим с процессом пайки при высоком вакууме, применяемом, чтобы основной корпус и измерительную мембрану, к примеру, соединить с помощью активного тугоплавкого припоя.

Соответствующие роду датчики давления в различной степени чувствительны к влажности, так как собственно на макроскопической гладкой керамической поверхности существует еще много дефектов, адсорбирующих молекулы воды. Для уменьшения зависимости от влажности поверхностям в измерительной камере придают гидрофобные свойства или покрывают их слоем стекла.

Таким образом, в принципе могут быть изготовлены датчики давления с приемлемой чувствительностью к влажности, причем существует другая составляющая чувствительности к влажности, которая с помощью описанных мероприятий поддается управлению лишь условно. Более точные исследования, в частности, показали, что в краевой области нельзя найти какой-либо четкой границы между электродом и непокрытой подложкой, при этом встречаются изолированные острова или кластеры электродного материала вне намеченного края поверхности электрода. Одна из причин образования кластеров вне намеченного края поверхности электрода может лежать в масках, которыми были закрыты основной корпус или измерительные мембраны при осаждении методом ионного распыления или нанесения путем конденсации материала электрода. Когда маски не достаточно плотно закрывают, материал электрода может попасть в зоны поверхности, закрытые маской, и там объединиться в кластеры.

Адсорбированные уже в небольшом количестве молекулы воды могут объединяться в сеть на изолированных кластерах и таким образом сказываться на общей емкости электродов. Это ведет к снижению точности измерений.

Дальше электроды из тантала склонны при высоких температурах, например, свыше 180°С к образованию термических оксидов, которые также изменяют эффективные поверхности электродов и таким образом отрицательно влияют на точность измерений.

В связи с этим задачей настоящего изобретения является создание улучшенного по сравнению с уровнем техники датчика давления.

Согласно изобретению задача решается с помощью датчика давления в соответствии с признаками независимого пункта 1 формулы изобретения.

Предложенный согласно изобретению датчик давления включает: в основном жесткий на изгиб основной корпус и, по меньшей мере, одну упругую измерительную мембрану, которая с образованием герметично закрытой по краю измерительной камеры соединена с поверхностью основного корпуса, причем основной корпус и/или измерительная мембрана в качестве материала имеют керамику, стекло или монокристаллический материал, измерительная мембрана имеет, по меньшей мере, один первый электрод, обращенный к поверхности основного корпуса, поверхность основного корпуса имеет, по меньшей мере, один второй электрод, обращенный к измерительной мембране, причем емкость между первым электродом и вторым электродом является мерой давления, подлежащего измерению; отличается тем, что, по меньшей мере, один из первого и второго электродов имеет проводящий ток слой, который содержит металл и стекло, причем металл включает, по меньшей мере, один элемент благородного металла.

В варианте исполнении изобретения проводящий ток слой имеет отношение объемных долей металла к стеклу, к примеру, не больше 4:1, предпочтительно не больше 3:1, дальше предпочтительно не больше 2,5:1 и особенно предпочтительно не больше 2,3:1.

Дальше проводящий ток слой имеет, к примеру, отношение объемных долей металла к стеклу не менее 1,5:1, предпочтительно не менее 1,8:1, дальше предпочтительно не менее 2,1:1.

В предпочтительном варианте исполнения изобретения проводящий ток слой имеет объемное отношение благородного металла к стеклу примерно 2,2:1.

Благородный металл может быть представлен элементами благородных металлов из группы 10 или 11 Периодической системы элементов в соответствии с так называемым новым представлением (сравните Chemical and Engineering News, 63(5), 27, 1985). Предпочтительны Au, Ag, Pd и Pt. В варианте исполнения изобретения проводящий ток слой включает, по меньшей мере, благородный металл группы 11 или/и, по меньшей мере, благородный металл группы 10.

Благородные металлы в проводящем ток слое могут быть в виде сплава или в первоначальном виде.

В первом варианте исполнения изобретения составляет стехиометрическое отношение между металлами 11 группы к металлам 10 группы, т.е. отношение числа атомов металла из 11 группы к числу атомов металла из 10 группы, к примеру, не больше 20:1, предпочтительно не больше 10:1 и дальше предпочтительно не больше 5:1. Стехиометрическое отношение между металлами 11 группы к металлам 10 группы составляет согласно первому исполнению, к примеру, не менее 1,5:1, предпочтительно не менее 2:1, дальше предпочтительно не менее 3:1. В предпочтительном варианте изобретения составляет стехиометрическое отношение между металлами 11 группы к металлам 10 группы примерно 4:1.

В другом варианте исполнения изобретения стехиометрическое отношение между металлами 10 группы к металлам 11 группы, к примеру, не менее 3,5:1, предпочтительно не менее 4:1 и дальше предпочтительно не менее 5:1.

В исполнении изобретения проводящий ток слой содержит стекло, которое за исключением имеющихся примесей не содержит свинца и/или бора, стекло, содержащее B и/или Pb, из-за термического распада, соответственно из-за выпаривания некоторых компонентов при высоких температурах в вакууме оказывается непригодным.

В исполнении изобретения проводящий ток слой содержит стекло, которое имеет, к примеру, оксиды бария, кремния и/или алюминия.

К примеру, стекло содержит не менее 45% по массе и не более 60% по массе SiO2, не менее 30% и не более 40% по массе BaO, а также не менее 8% и не более 16% по массе Al2O3.

Предпочтительно стекло содержит не менее 50% и не более 56% по массе SiO2, не менее 33 и не более 37% по массе BaO, а также не менее 10 и не более 14% по массе Al2O3.

В предпочтительном исполнении стекло содержит 53,1% по массе SiO2, 35,1% по массе BaO и 11,8% по массе AL2O3.

Преимущественно должны применяться такие стекла, в которых при обжиге не происходит чрезмерного выпадения кристаллов, так как выраженные кристаллические домены могут отрицательно сказаться на прочности сцепления и привести к повышенной чувствительности к влажности.

Материал проводящего ток слоя может в виде пасты с помощью трафаретной печати наноситься на поверхность основного корпуса или поверхность мембраны. Паста содержит компоненты проводящего ток слоя, а также органическое связующее вещество и растворитель, который улетучивается из материала на этапе сушки после трафаретной печати или на последующем этапе обжига.

Паста может, к примеру, иметь около от 1/4 до 2/5 массовых долей органического связующего вещества и около от 3/4 до 3/5 массовых долей смеси металла и стекла. Предпочтительная паста содержит около 1/3 массовых долей органического связующего вещества и около 2/3 массовых долей смеси металла и стекла.

Паста может, к примеру, иметь частицы благородного металла с БЭТ-поверхностью не менее 0,08 м2/г, предпочтительно не менее 0,12 м2/г и дальше предпочтительно не менее примерно 0,25 м2/г. Предпочтительно в пасте частицы Au имеют БЭТ-поверхность около 0,3 м2/г. Это соответствует среднему размеру зерна около 1 мкм. Соответствующие требования действительны также для Pt.

Может применяться и более мелкий гранулометрический состав. В пасте, к примеру, применялись частицы Pt с БЭТ-поверхностью 8 м2/г.

Величина зерна стеклянной составляющей или стекла в пасте может составлять, к примеру, до 5 мкм. Преимущественным образом средняя величина зерна составляет от 0,5 до 5 мкм.

В качестве связующего вещества может применяться, например, этилцеллюлоза в терпинеоле, а также дибутилфталат.

Для нанесения пасты с помощью трафаретной печати может применяться, например, сетчатый трафарет из нержавеющей стали с 400 меш или шириной ячеек примерно 37 мкм. В настоящее время предпочтительно нанесение, по меньшей мере, двух слоев. Отклонение может составлять, например, от 0,15 до 0,5 мм.

Нанесенная с помощью трафаретной печати паста может иметь, например, толщину слоя не более 100 мкм, предпочтительно не более 50 мкм и особенно предпочтительно не более 25 мкм.

После нанесения пасты осуществляется сушка, например, при слегка повышенной температуре примерно от 100 до 200°С. В настоящее время предпочтительна температура сушки от 140 до 160°С. Продолжительность сушки зависит, наряду с прочим, от толщины слоя пасты и выбранной температуры. Согласно экспериментам должно быть достаточным время сушки от нескольких минут до четверти часа.

После сушки слой обжигается, при этом температура может повышаться до максимальной температуры, при которой выдерживается в течение задаваемого времени, прежде чем осуществляется охлаждение. Максимальная температура в процессе обжига составляет, по меньшей мере, 900°С, предпочтительно около 930°С и особенно предпочтительно около 950°С. Продолжительность обжига может составлять, например, от одного до двух часов, причем достаточно, если максимальная температура сохраняется от 10 до 20 минут.

Конечная толщина подвергнутого обжигу слоя составляет предпочтительно не более 8 мкм и дальше не более 6 мкм и особенно предпочтительно не более 4 мкм.

Подготовленные таким образом проводящие ток на керамических телах слои предпочтительно отличаются тем, что они без повреждения и выделения продуктов распада выдерживают последующий процесс пайки при высоком вакууме при давлении около 10-6 мбар и температуре около 910°С. Такой процесс пайки в высоком вакууме применяется, например, для того, чтобы соединить керамические элементы датчика с активным тугоплавким припоем. В этом отношении важным является запрос, каким образом адсорбированные продукты распада стекла могли бы изменить смачиваемость свободных участков поверхности подлежащего соединению керамического тела, чтобы активный тугоплавкий припой попал бы на эти участки поверхности в процессе при высоком вакууме. В этом случае процесс пайки в высоком вакууме нельзя было осуществить. Подобного рода продукты распада, в частности, наблюдались у стекол, содержащих Pb или B.

Предложенные в соответствии с изобретением датчики давления имеют в результате проводящий ток слой, который термически устойчив и надежно держится на керамической подложке.

Изобретение теперь поясняется с помощью примера осуществления, изображенного на чертежах, где показывают:

фиг.1 - продольный разрез предложенного в соответствии с изобретением емкостного датчика абсолютного давления;

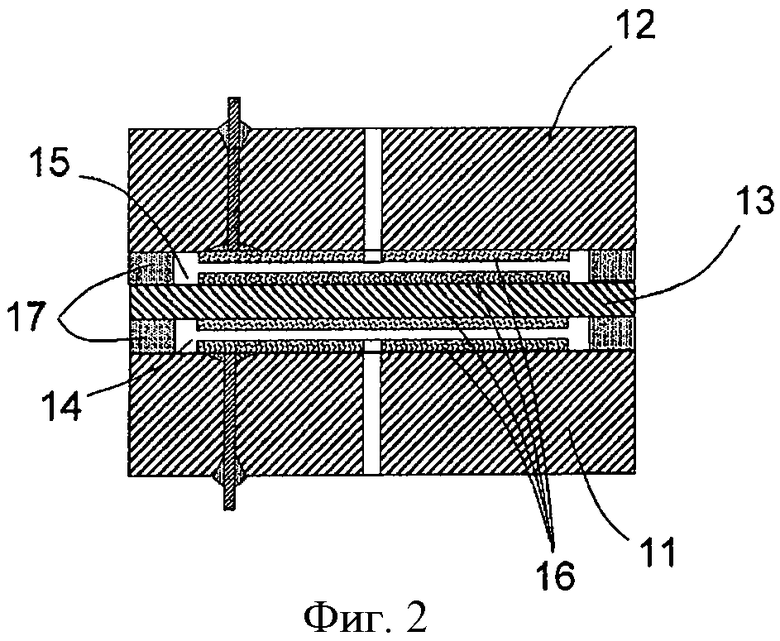

фиг.2 - продольный разрез предложенного в соответствии с изобретением двухкамерного емкостного датчика перепада давлений и

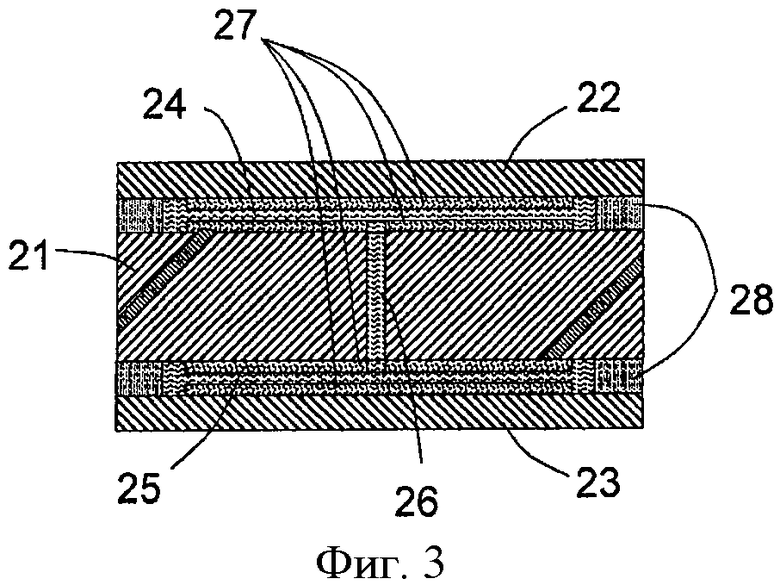

фиг.3 - продольный разрез предложенного в соответствии с изобретением однокамерного емкостного датчика перепада давлений.

Показанный на фиг.1 емкостный датчик давления является датчиком абсолютного давления. Он включает в основном цилиндрический керамический основной корпус 1 и имеющую форму кругового диска керамическую измерительную мембрану 2, которая на торцевой стороне основного корпуса 1 соединена с ним при образовании герметичной измерительной камеры 3. Измерительная мембрана 2 для этого соединена в процессе пайки в высоком вакууме с основным корпусом 1 с помощью кольца 4 активного припоя. Толщиной материала кольца активного припоя задается расстояние между измерительной мембраной 2 и торцевой стороной основного корпуса 1. Расстояние в зависимости от процесса пайки может составлять, например, от 20 до 100 мкм.

В напорной камере 3 на торцевой поверхности основного корпуса 1 расположен первый электрод 5 и на поверхности измерительной мембраны 2 со стороны измерительной камеры расположен второй электрод 6. В режиме измерения измерительная мембрана 2 деформируется в зависимости от давления, вследствие чего изменяется емкость между первым и вторым электродами. Электроды включают проводящий ток слой из предложенного согласно изобретению материала для электродов.

Замыкание контактов электродов возможно осуществлять любым, известным специалисту вводом. К примеру, в подходящее отверстие через основной корпус 1 может быть установлен металлический штифт 7, причем металлический штифт 7 дополнительно может быть уплотнен и зафиксирован с помощью уплотнения активным тугоплавким припоем. Далее с одним из электродов с помощью активного тугоплавкого припоя может поддерживаться контакт по боковой поверхности.

Предложенный в соответствии с изобретением датчик давления может быть выполнен как датчик относительного давления или датчик перепада давлений.

Датчик относительного давления имеет в противоположность датчику абсолютного давления базовую воздушную цепь, которая может включать, например, отверстие через основной корпус.

Датчик перепада давлений может быть выполнен в виде двухкамерного датчика перепада давлений или в виде однокамерного датчика перепада давлений.

Двухкамерный датчик перепада давлений изображен на фиг.2. Он включает первый цилиндрический основной корпус 11 и второй цилиндрический основной корпус 12, а также измерительную мембрану 13, которая с помощью активного тугоплавкого припоя соответственно соединена с одной из торцевых поверхностей первой и второй основных частей при образовании первой измерительной камеры 14 и второй измерительной камеры 15 с помощью активного припоя 17. Каждая измерительная камера имеет, по меньшей мере, одну измеряемую емкость, которая образуется между электродом 16 на измерительной мембране и на торцевой поверхности соответствующего основного корпуса и регистрируется соответствующими способами. Электроды имеют проводящий ток слой из предложенного в соответствии с изобретением материала электродов. Обе измерительные камеры соответственно через отверстие в предназначенной основной части находятся под воздействием давления среды.

На фиг.3 показан емкостный однокамерный датчик перепада давлений. К обеим торцевым поверхностям цилиндрического основного корпуса 21 с помощью активного тугоплавкого припоя 28 присоединено соответственно по одной измерительной мембране, благодаря чему между первой измерительной мембраной 22 и основным корпусом образуется первая отдельная измерительная камера 24 и между второй измерительной мембраной 23 и основным корпусом вторая отдельная измерительная камера 25. Обе отдельные измерительные камеры соединены каналом 26 в основном корпусе 21 и заполнены передающей жидкостью, например силиконовым маслом. В каждой из отдельных измерительных камер расположена пара электродов, соответственно по одному электроду на измерительной мембране и одному электроду на торцевой стороне основного корпуса. Электроды со стороны основного корпуса замыкаются, например, проводами, которые проходят от боковой поверхности основного корпуса к торцевым поверхностям основного корпуса.

Электроды имеют проводящий ток слой из предложенного согласно изобретению материала для электродов, который содержит стекло и металл с, по меньшей мере, одним элементом благородного металла или двумя элементами благородного металла.

Материал электродов предложенных согласно изобретению датчиков давления имеет в предпочтительном исполнении отношение долей металла к долям стекла от 2,2 объемных долей металла к 1 объемной доле стекла. При увеличении доли металла возрастает проводимость, причем прочность сцепления слоя снижается. Определенное уменьшение способности к сцеплению допустимо. При снижающейся доли металла соответственно уменьшается проводимость.

Предпочтительное стекло имеет доли по массе при следующем составе: от 50 до 56% SiO2, от 33 до 37% BaO и от 10 до 14% Al2O3.

Металл имеет смесь из Au и Pt в соотношении по массе 4:1, причем частицы золота имеют средний размер от 0,5 до 1,2 мкм и частицы Pt имеют средний размер от 0,03 до 0,05 мкм.

При изготовлении электродов твердые вещества (стекло и металл) с помощью органического связующего вещества перемешиваются в пасту с долей по массе твердого вещества примерно 2/3 и долей связующего вещества по массе 1/3.

Паста с помощью трафаретной печати за один или два прохода наносится на подложку из корундовой керамики, чтобы создать проводящие ток слои электродов. Подложки из корундовой керамики представляют собой основные части и измерительные мембраны.

После сушки в течение 15 минут при температуре 150°С слои обжигаются, причем максимальная температура в процессе обжига составляет около 950°С.

При изготовлении предложенного в соответствии с изобретением датчика давления основной корпус и мембраны, которые имеют предложенные согласно изобретению электроды, в процессе пайки в высоком вакууме соединяются с помощью активного тугоплавкого припоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТРУКТУРЫ ДЛЯ ГАЗОДИФФУЗИОННЫХ ЭЛЕКТРОДОВ | 2007 |

|

RU2414772C2 |

| ТУННЕЛЬНЫЙ НАНОДАТЧИК МЕХАНИЧЕСКИХ КОЛЕБАНИЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2212671C1 |

| СИСТЕМА СТАБИЛЬНОГО ДАТЧИКА ВЫСОКОЙ ТЕМПЕРАТУРЫ/НАГРЕВАТЕЛЯ С ВОЛЬФРАМОМ НА AlN И СПОСОБ | 2003 |

|

RU2284595C2 |

| ВОЗДУХОПРОНИЦАЕМЫЙ ЭЛЕКТРОД И СПОСОБ ПРИМЕНЕНИЯ В РАСЩЕПЛЕНИИ ВОДЫ | 2012 |

|

RU2603772C2 |

| ТИТАНОВЫЙ ПРОДУКТ, СЕПАРАТОР И ТОПЛИВНЫЙ ЭЛЕМЕНТ С ПРОТОНООБМЕННОЙ МЕМБРАНОЙ, А ТАКЖЕ СПОСОБ ПРОИЗВОДСТВА ТИТАНОВОГО ПРОДУКТА | 2016 |

|

RU2660484C1 |

| Способ производства компонента из керамических материалов | 2016 |

|

RU2706105C2 |

| ГАЗОАНАЛИТИЧЕСКИЙ МУЛЬТИСЕНСОРНЫЙ ЧИП НА ОСНОВЕ ГРАФЕНА, МОДИФИЦИРОВАННОГО НАНОЧАСТИЦАМИ БЛАГОРОДНЫХ МЕТАЛЛОВ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2814586C1 |

| ТИТАНОВЫЙ МАТЕРИАЛ ДЛЯ СЕПАРАТОРА ТВЕРДОПОЛИМЕРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА, СЕПАРАТОР С ЕГО ИСПОЛЬЗОВАНИЕМ И СОДЕРЖАЩИЙ ЕГО ТВЕРДОПОЛИМЕРНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2015 |

|

RU2645669C1 |

| ФОЛЬГОВЫЙ СОЕДИНИТЕЛЬ ДЛЯ ЛАМПЫ | 2007 |

|

RU2455726C2 |

| ЭЛЕКТРОХИМИЧЕСКИЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ), УЗЕЛ МЕМБРАНА - ЭЛЕКТРОД (ВАРИАНТЫ), КОМПОЗИЦИЯ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОХИМИЧЕСКОГО ТОПЛИВНОГО ЭЛЕМЕНТА И СПОСОБ ПОЛУЧЕНИЯ УЗЛА МЕМБРАНА - ЭЛЕКТРОД (ВАРИАНТЫ) | 1996 |

|

RU2182737C2 |

Изобретение относится к емкостному датчику давления. Техническим результатом является повышение чувствительности датчика давления. Датчик давления включает корпус и упругую измерительную мембрану. Корпус и/или измерительная мембрана выполнены из керамики, стекла или монокристаллического материала. Измерительная мембрана имеет, по меньшей мере, один первый электрод, который обращен к поверхности основного корпуса. Поверхность основного корпуса имеет, по меньшей мере, один второй электрод, который обращен к измерительной мембране. Емкость между первым и вторым электродами является мерой давления, подлежащего измерению. Один из первого и второго электродов имеет проводящий ток слой, который содержит металл и стекло. Металл содержит сосуществующие домены элементов благородных металлов. Элементы благородных металлов представляют собой Au и Pt. Стекло является стойким в условиях высокого вакуума при температуре 910°С. Стекло за исключением имеющихся примесей не содержит никакого свинца и никакого бора. 23 з.п. ф-лы, 3 ил.

1. Датчик давления, включающий: по меньшей мере, один основной корпус (1) и, по меньшей мере, одну упругую измерительную мембрану (2), которая с образованием герметично закрытой по краю измерительной камеры (3) соединена с поверхностью основного корпуса, причем основной корпус (1) и/или измерительная мембрана (2) имеет/имеют керамику, стекло или монокристаллический материал, при этом измерительная мембрана (2) имеет, по меньшей мере, один первый электрод (6), который обращен к поверхности основного корпуса (1), поверхность основного корпуса (1) имеет, по меньшей мере, один второй электрод (5), который обращен к измерительной мембране (2), причем емкость между первым и вторым электродами является мерой давления, подлежащего измерению, отличающийся тем, что, по меньшей мере, один из первого и второго электродов имеет проводящий ток слой, который содержит металл и стекло, причем металл содержит сосуществующие домены элементов благородных металлов, причем упомянутые элементы благородных металлов представляют собой Au и Pt, и стекло является стойким в условиях высокого вакуума при температуре 910°С, причем стекло, за исключением в данных обстоятельствах имеющихся примесей, не содержит никакого свинца и никакого бора.

2. Датчик давления по п.1, причем проводящий ток слой имеет отношение объемных долей металла к стеклу не более чем 4:1.

3. Датчик давления по п.2, причем проводящий ток слой имеет отношение объемных долей металла к стеклу не более чем 3:1.

4. Датчик давления по п.3, причем проводящий ток слой имеет отношение объемных долей металла к стеклу не более чем 2,5:1.

5. Датчик давления по п.4, причем проводящий ток слой имеет отношение объемных долей металла к стеклу не более чем 2,3:1.

6. Датчик давления по п.1, причем проводящий ток слой имеет отношение объемных долей металла к стеклу не менее чем 1,5:1.

7. Датчик давления по п.6, причем проводящий ток слой имеет отношение объемных долей металла к стеклу не менее чем 1,8:1.

8. Датчик давления по п.7, причем проводящий ток слой имеет отношение объемных долей металла к стеклу не менее чем 2,1:1.

9. Датчик давления по любому из пп.1-8, причем стехиометрическое отношение Au к Pt составляет не более чем 20:1.

10. Датчик давления по п.9, причем стехиометрическое отношение Au к Pt составляет не более чем 10:1.

11. Датчик давления по п.10, причем стехиометрическое отношение Au к Pt составляет не более чем 5:1.

12. Датчик давления по любому из пп.1-8, причем стехиометрическое отношение Au к Pt составляет не менее чем 1,5:1.

13. Датчик давления по п.12, причем стехиометрическое отношение Au к Pt составляет не менее чем 2:1.

14. Датчик давления по п.13, причем стехиометрическое отношение Au к Pt составляет не менее чем 3:1.

15. Датчик давления по любому из пп.1-8, причем стехиометрическое отношение Pt к Au составляет не менее чем 3,5:1.

16. Датчик давления по п.15, причем стехиометрическое отношение Pt к Au составляет не менее чем 4:1.

17. Датчик давления по п.16, причем стехиометрическое отношение Pt к Au составляет не менее чем 5:1.

18. Датчик давления по любому из пп.1-8, причем проводящий ток слой содержит стекло, которое содержит оксиды бария, кремния и/или алюминия.

19. Датчик давления по п.18, причем стекло содержит не менее чем 45 и не более чем 60% по массе SiO2, не менее 30 и не более 40% по массе BaO, а также не менее 8 и не более 16% по массе Al2O3.

20. Датчик давления по п.19, причем проводящий ток содержит стекло, которое содержит не менее чем 50 и не более чем 56% по массе SiO2, не менее чем 33 и не более чем 37% по массе BaO и не менее чем 10 и не более 14% по массе Al2O3.

21. Датчик давления по любому из пп.1-8, причем проводящий ток слой имеет толщину не более чем 8 мкм.

22. Датчик давления по п.21, причем проводящий ток слой имеет толщину не более чем 6 мкм.

23. Датчик давления по п.22, причем проводящий ток слой имеет толщину не более чем 4 мкм.

24. Датчик давления по любому из пп.1-8, причем датчик давления является датчиком абсолютного давления, датчиком относительного давления или датчиком перепада давлений.

| US 6374680 B1, 23.04.2002 | |||

| US 4944187 A, 31.07.1990 | |||

| US 4829826 A, 16.05.1989 | |||

| Дифференциальный емкостный датчик давления | 1987 |

|

SU1506312A1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ЕМКОСТНОГО ДАТЧИКА ДАВЛЕНИЯ ЖИДКИХ И ГАЗООБРАЗНЫХ СРЕД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2324159C1 |

Авторы

Даты

2012-01-27—Публикация

2008-06-04—Подача