Изобретение относится к нагревателю, в частности к нагревателю для ручного прибора, такого как прибор для ухода за волосами.

Ручные приборы, такие как приборы для ухода за волосами и тепловентиляторы, приобрели широкую известность. Указанные приборы содержат нагреватель, обеспечивающий нагрев текучей среды, протекающей через устройство, или нагрев поверхности, на которую направлен прибор. В большинстве своем указанные приборы имеют ручку пистолетного типа, содержащую переключатели, а также корпус, вмещающий такие компоненты, как вентиляторный узел и нагреватель. Как вариант, корпус может быть трубчатым, как в устройствах для горячей укладки волос. Таким образом, текучая среда и/или тепло выдувается из концевой части трубчатого корпуса, либо удерживается в указанном корпусе, причем устройство может иметь рукоятку, перпендикулярную трубчатому корпусу.

Традиционные нагреватели, как правило, имеют каркас из изоляционного и термостойкого материала, вокруг которого намотана резистивная проволока, например нихромовая проволока. Такие нагреватели могут генерировать выходную мощность примерно от 1200 до 1500 Вт, которая является достаточной для приборов для ухода за волосами, однако указанные нагреватели являются относительно тяжелыми, а в процессе их изготовления необходимо выполнить сложную укладку многометровой проволоки, обеспечивающей указанную выходную мощность. Нагреватель другого типа обладает эффектом самоограничения температуры, поскольку изготовлен с использованием материала с положительным температурным коэффициентом сопротивления (PTC), например, на основе титаната бария, который расположен между двумя электропроводными поверхностями. Тепло от нагревательного элемента отводится в воздушный поток с помощью ребер. Один PTC-нагревательный элемент может иметь мощность вплоть до примерно 200 Вт и способен обеспечить температуру до 260°C, причем для увеличения мощности и, соответственно, количества вырабатываемого тепла, можно соединить последовательно несколько нагревательных элементов, однако при этом увеличится размер и вес устройства.

Задачей настоящего изобретения является создание усовершенствованного нагревателя с высокой удельной мощностью, небольшим весом и упрощенной укладкой проводов нагревательного элемента, способного обеспечить рабочую температуру по меньшей мере 400°C. Таким образом, в нагревателе предусматривается только один нагревательный элемент. В описании настоящего изобретения употребляется термин нагревательный элемент, который относится к резистивной дорожке, встроенной в керамический материал, причем нагреватель содержит нагревательный элемент, снабженный теплоотводящими элементами.

Таким образом, в изобретении предлагается нагревательный элемент из высокотемпературной совместно обжигаемой керамики (HTCC). На каждой из сторон нагревательного элемента закреплены ребра, которые улучшают отвод тепла. Ребра, закрепленные на нагревательном элементе, изготовлены из теплопроводящего материала, например: меди, алюминия или их сплавов. В связи с термическим несоответствием материалов нагревательного элемента и теплоотводящих ребер возникает ряд проблем. Первая проблема связана с тем, что процесс закрепления ребер проводят при высокой температуре. При охлаждении детали могут возникать остаточные напряжения на границе раздела между керамикой и металлом. На первом этапе охлаждения в печи может происходить разрушение керамики, если возникающие в керамике напряжения превышают критический порог. Таким образом, для ограничения напряжений существенное значение имеет температурный режим. Другая проблема связана с периодическим изменением температуры нагревателя от комнатной до максимальной рабочей температуры устройства и в обратном порядке, что может привести к накоплению остаточных напряжений и, как следствие, к отказу устройства, если напряжения превысят критический порог.

В нагревателе малой мощности тепловые напряжения менее критичны, поскольку к нагревательному элементу подводится относительно малая энергия, и максимальная температура, создаваемая в соединении, не является высокой. Кроме того, при изготовлении нагревателя могут использоваться способы соединения компонентов при комнатной температуре, поскольку во время работы нагреватель достигает сравнительно невысокой температуры. Таким образом, одной из задач изобретения является создание керамического нагревателя с нагревательным элементом мощностью вплоть до 1800 Вт.

Хотя имеется несоответствие коэффициентов теплового расширения, существует связь между керамическим материалом и ребрами. В результате взаимодействия материалов с разным коэффициентом теплового расширения в соединении на границе между двумя материалами возникают напряжения, что может вызвать разрушение одного или обоих материалов. Соединение должно обеспечивать надлежащий теплообмен между нагревательным элементом и ребром и должно выдерживать циклические изменения температуры, которые происходят в течение всего срока службы устройства, содержащего нагреватель. Таким образом, соединение должно иметь достаточную усталостную прочность, чтобы выдерживать циклические изменения температуры от комнатной температуры до максимальной рабочей температуры и в обратном порядке, причем температура плавления материала компонентов должна быть выше возникающей на границе раздела максимальной рабочей температуры.

Нагреватель согласно первому варианту осуществления изобретения содержит керамический нагревательный элемент и по меньшей мере два ребра для отвода тепла от керамического нагревательного элемента, причем керамический нагревательный элемент продолжается вдоль плоскости в одном измерении, а по меньшей мере два ребра продолжаются в сторону от этой плоскости, при этом по меньшей мере два ребра соединены с керамическим нагревательным элементом посредством дискретных соединительных участков.

Наличие дискретных соединительных участков означает, что ребра не по всей длине соединены с керамическим нагревательным элементом, то есть в соединении имеются зазоры или разрывы. Указанные зазоры предназначены для снятия напряжения между ребром и нагревательным элементом. Когда нагреватель имеет высокую температуру, либо его температура изменяется до или от температуры окружающей среды, материал ребер расширяется или сжимается больше, чем материал нагревательного элемента. Зазоры или разрывы позволяют ребрам расширяться и несколько деформироваться, благодаря чему в нагревательном элементе не возникают чрезмерные напряжения. Другими словами, зазоры способствует снижению напряжений между нагревательным элементом и ребрами при повышении температуры.

Предпочтительно, дискретные соединительные участки представляют собой множество практически одинаковых областей контакта между керамическим нагревательным элементом и по меньшей мере двумя ребрами. Наличие одинаковых областей контакта является благоприятным, в противном случае в соединении на границе ребра с нагревательным элементом на разных участках по длине ребра было бы разное термическое несоответствие, в результате чего отдельные участки были бы более склонны к растрескиванию и/или отделению.

Согласно предпочтительному варианту осуществления изобретения, дискретные соединительные участки отделены одинаковым зазором, при этом расстояние между ними (частота зазоров) является одинаковым. Опять же, когда нагреватель имеет единообразную конфигурацию, наличие одинаковых областей контакта является благоприятным, в противном случае в соединении на границе ребра с нагревательным элементом на разных участках по длине ребра было бы разное термическое несоответствие, в результате чего отдельные участки были бы более склонны к растрескиванию и/или отделению. Альтернативно, когда нагреватель имеет неединообразную конфигурацию, например криволинейную конфигурацию, зазоры в смежных областях нагревателя могут иметь разный размер и частота зазоров может быть разной, что позволяет обеспечить потенциально возможное снятие напряжений в зависимости от рабочей температуры.

Ребро сформировано из металлического листа, который обрабатывается для получения дискретных соединительных участков. Ребро, предпочтительно, имеет толщину от 0,2 до 0,5 мм. Согласно одному из вариантов осуществления изобретения, для создания дискретных соединительных участков формируют зазоры посредством электроэрозионной обработки (EDM). В результате указанной эффективной обработки создается множество параллельных прорезей, которые продолжаются от одного конца металлического листа по направлению к дистальному концу. Второй этап заключается в изготовлении ребер, имеющих дискретные соединительные участки, посредством гибки металлического листа под углом 90° в V-образном штампе. Таким образом, получено множество «L-образных» элементов, имеющих ножку, которая формирует ребро, и основание, которое формирует дискретный соединительный участок для соответствующей ножки.

Предпочтительно, ребро имеет определенную толщину, при этом размер зазора между смежными дискретными соединительными участками составляет от 0,8 до 1,2 толщины ребра.

Согласно предпочтительному варианту осуществления изобретения, керамический нагревательный элемент содержит резистивную дорожку, расположенную между слоями керамического материала. Предпочтительно, керамический нагревательный элемент выполнен из высокотемпературной совместно обжигаемой керамики (HTCC), причем дорожка наносится на керамический материал в его «сыром» состоянии, покрывается другим слоем керамического материала, после чего нагревательный элемент спекается как единый блок.

Предпочтительно, по меньшей мере два ребра расположены с каждой стороны керамического нагревательного элемента. Указанные ребра способствуют регулированию температуры нагревателя, поскольку тепло отводится от центрально расположенной резистивной дорожки и рассеивается с обеих сторон нагревателя. Они также защищают нагревательный элемент от изгибающих нагрузок при изменении температуры.

Предпочтительно, нагреватель содержит множество ребер, продолжающихся от обеих сторон керамического нагревательного элемента. Керамический нагревательный элемент продолжается от первого конца ко второму концу в одной плоскости. Согласно предпочтительному варианту осуществления изобретения, высота ребер изменяется от первого конца ко второму концу нагревательного элемента. Поскольку ручные приборы, в частности приборы для ухода за волосами, как правило, имеют трубчатую конфигурацию, может быть использован нагреватель традиционной конфигурации.

Кроме того, предпочтительно, чтобы между первым концом и вторым концом нагревательного элемента ребра были расположены на по существу одинаковом расстоянии. При таком расположении ребер легче регулировать термическое несоответствие по длине ребра за счет уменьшения температурного градиента в керамическом нагревательном элементе. Таким образом, зазоры между дискретными участками позволяют регулировать напряжения, связанные с различием термического несоответствия в одном направлении, а расстояние между ребрами позволяет регулировать напряжения, связанные с различием термических градиентов в другом направлении.

Как упоминалось выше, известны нагреватели, содержащие нагревательный элемент с положительным температурным коэффициентом (PTC) и применяемые в приборах для ухода за волосами, однако указанные нагреватели имеют малую мощность. Материал, используемый для изготовления нагревательных элементов с положительным температурным коэффициентом (PTC), представляет собой керамику, размещенную между двумя электропроводными поверхностями. Поверхности могут быть сотовидными, пропускающими воздух через отверстия. Скорость теплопередачи может быть увеличена за счет присоединения к электродам теплоотводящих элементов, причем электроды изготавливают из электропроводного, как правило металлического материала, а указанные теплоотводящие элементы также изготавливают, как правило, из металла, следовательно, процесс соединения указанных деталей является достаточно простым. Две детали можно склеить, чтобы обеспечить прочную связь. Таким образом, проблемы, связанные с тепловым расширением, можно минимизировать, во-первых, за счет использования нагревателя PTC, создающего более низкую температуру, по сравнению с нагревателем более высокой мощности, и, во-вторых, за счет применения клея, который, являясь пластичным материалом, способен устранять указанное несоответствие на границе раздела.

Другой аспект изобретения относится к креплению металлического теплоотводящего ребра к керамической поверхности нагревательного элемента.

В изобретении предлагается способ крепления металлического ребра к керамическому нагревательному элементу, включающий следующие этапы:

(а) нанесение припоя на поверхность керамического нагревательного элемента;

(b) расположение металлического ребра поверх припоя для создания модели нагревателя;

(c) осуществление пайки модели нагревателя в печи при температуре от 750 до 900°С, чтобы расплавить припой и вызвать взаимодействие припоя и керамического нагревательного элемента.

Предпочтительно, материал припоя представляет собой сплав, содержащий серебро, медь и титан. Предпочтительнее, сплав сформирован из композиции, содержащей 72% серебра и 28% меди с добавлением от 1 до 5 мас.% титана. Титан повышает реакционную способность припоя, вступая в реакцию с керамическим нагревательным элементом с образованием сложных интерметаллических фаз. Температура должна быть достаточно высокой для расплавления припоя, но не настолько высокой, чтобы расплавилось металлическое ребро. Ребро, предпочтительно, изготавливают из меди, нержавеющей стали или ковара.

Предпочтительно, способ включает дополнительные этапы:

(i) нанесение металлизационной пасты на поверхность керамического нагревательного элемента;

(ii) спекание покрытого керамического нагревательного элемента;

(iii) химическое осаждение никелевого слоя на спеченный покрытый керамический нагревательный элемент для получения первичной металлизированной поверхности;

(iv) нанесение флюса на первичную металлизированную поверхность; причем этапы (i)–(iv) проводятся перед этапом (a), а на этапе (c) дополнительно расплавляют флюс, расположенный между металлическим ребром и первичной металлизированной поверхностью, причем указанный этап выполняют при температуре около 600°C.

В изобретении предлагается альтернативный способ крепления металлического ребра к керамическому нагревательному элементу, включающий следующие этапы:

(а) нанесение металлизационной пасты на поверхность керамического нагревательного элемента;

(b) спекание покрытого керамического нагревательного элемента для получения первичной металлизированной поверхности;

(c) химическое осаждение никелевого слоя на покрытый спеченный керамический нагревательный элемент для получения вторичного металлизационного слоя поверх первичного металлизационного слоя;

(d) нагрев никелированного керамического нагревательного элемента для обеспечения диффузии никеля в первичный металлизационный слой;

(е) нанесение флюса на металлизированную поверхность;

(е) нанесение припоя поверх флюса;

(g) расположение металлического ребра поверх припоя для создания модели нагревателя;

(h) осуществление пайки модели нагревателя в печи для расплавления припоя и флюса между металлическим ребром и металлизированной поверхностью.

Предпочтительно, пайку осуществляют при температуре от 550 до 650°С. Наиболее предпочтительной является температура 610°С.

Предпочтительно, керамический нагревательный элемент представляет собой многослойную керамическую подложку, содержащую резистивную дорожку, нанесенную методом трафаретной печати на внутренний слой подложки в «сыром» состоянии. Предпочтительно, резистивную дорожку изготавливают из вольфрама. Керамический материал представляет собой нитрид алюминия, оксид алюминия, нитрид кремния, оксид бериллия, диоксид циркония или карбид кремния. Предпочтительно, керамический материал представляет собой нитрид алюминия. Температура спекания керамического нагревательного элемента будет зависеть, среди прочего, от используемого материала, причем в случае нитрида алюминия температура, предпочтительно, превышает 1800°С.

Предпочтительно, металлизационная паста содержит керамический материал, используемый для формирования керамического нагревательного элемента, тугоплавкий материал, такой как вольфрам, плюс связующие вещества и наполнители. Согласно предпочтительному варианту осуществления изобретения, в качестве тугоплавкого материала используется вольфрам, платина, молибден или их сплавы. Особенно предпочтительным тугоплавким материалом является вольфрам. Металлизационную пасту наносят на керамический нагревательный элемент, предпочтительно, толщиной от 10 до 12 мкм.

Предпочтительно, спекание покрытого керамического нагревательного элемента проводят при тех же условиях, что и спекание непокрытого керамического нагревательного элемента. Это особенно благоприятно, когда покрытие и нагревательный элемент содержат одинаковый керамический материал, в таком случае усадка покрытия будет, по существу, аналогична усадке керамического нагревательного элемента и тепловые напряжения между двумя слоями будут минимизированы.

Предпочтительно, никелевый слой наносят щеточным методом, методом погружения или методом химического осаждения. Согласно предпочтительному варианту осуществления изобретения, наносят слой никеля толщиной от 3 до 5 мкм.

Предпочтительно, флюс наносят на металлизированную поверхность в виде пасты. Припой изготавливают, предпочтительно, из фольги.

Металлическое ребро изготавливают, предпочтительно, из алюминиевого сплава. Хотя другие металлы и сплавы являются подходящими, например медь, нержавеющая сталь и ковар, предпочтительно, использовать материал, имеющий относительно низкий модуль упругости и более низкий предел текучести. При использовании материала с более низким модулем упругости снижаются напряжения на границе раздела керамика-ребро, поскольку тепловое расширение вызывает деформацию материала. Более низкий предел текучести означает, что металл с большей вероятностью деформируется при более высокой температуре, что снижает нагрузку на керамику вблизи соединения.

Согласно дополнительному варианту осуществления изобретения, предлагается способ изготовления керамического нагревательного элемента, способного функционировать при температуре 400°C, включающий следующие этапы:

(а) изготовление керамического нагревательного элемента из высокотемпературной совместно обжигаемой керамики;

(б) покрытие поверхности керамического нагревательного элемента металлизационной пастой;

(с) спекание покрытого керамического нагревательного элемента для получения первичной металлизированной поверхности;

(d) химическое осаждение никелевого слоя на спеченный покрытый керамический нагревательный элемент для получения вторичного металлизационного слоя поверх первичного металлизационного слоя;

(e) нагрев никелированного керамического нагревательного элемента для обеспечения диффузии никеля в первичный металлизационный слой для получения металлизированной поверхности;

(f) нанесение флюса на металлизированную поверхность;

(g) нанесение припоя поверх флюса;

(h) изготовление теплоотводящего ребра, имеющего множество дискретных соединительных участков, причем каждая смежная пара дискретных соединительных участков отделена промежутком;

(i) расположение теплоотводящего ребра поверх припоя таким образом, чтобы соединительные участки плотно прилегали к припою для создания модели нагревателя,

(j) осуществление пайки модели нагревателя в печи для расплавления припоя и флюса, расположенных между металлическим ребром и металлизированной поверхностью.

Предпочтительно, дискретные соединительные участки представляют собой множество практически одинаковых областей контакта между керамическим нагревательным элементом и по меньшей мере двумя ребрами. Согласно предпочтительному варианту осуществления изобретения, дискретные соединительные участки отделены друг от друга зазором или промежутком одинакового размера.

Предпочтительно, зазоры или промежутки для создания дискретных соединительных участков выполняют электроэрозионной обработкой (EDM). В результате указанной эффективной обработки создается множество параллельных прорезей, которые продолжаются от одного конца металлического листа по направлению к дистальному концу. Второй этап заключается в изготовлении ребер, имеющих дискретные соединительные участки, посредством гибки металлического листа под углом 90° в V-образном штампе. Таким образом, получено множество «L-образных» элементов, имеющих ножку, которая формирует формирующую ребро, и основание, которое формирует дискретный соединительный участок для соответствующей ножки.

Предпочтительно, нагреватель содержит множество теплоотводящих ребер, которые продолжаются от обеих сторон керамического нагревательного элемента.

Согласно предпочтительному варианту осуществления изобретения, керамический нагреватель выполнен в виде прямоугольного керамического нагревательного элемента, подходящего для изготовления нагревателя трубчатой или квадратной конфигурации. Альтернативно, керамический нагревательный элемент может быть дугообразным. Предпочтительно, дугообразный керамический нагревательный элемент имеет постоянную кривизну. Согласно предпочтительному варианту осуществления изобретения, дугообразный керамический нагревательный элемент имеет внутренний радиус и наружный радиус, исходящие из одной точки.

Ребра дугообразного нагревателя, предпочтительно, изогнуты. Предпочтительнее, кривизна ребер соответствует кривизне керамического нагревательного элемента. Чтобы придать ребрам изогнутую конфигурацию, после второго этапа производственного процесса, на котором формируются дискретные соединительные участки, выполняют третий этап, заключающийся в штамповке ребер в гибочном штампе.

Согласно указанному варианту осуществления изобретения, от внутреннего радиуса к наружному радиусу керамического нагревательного элемента целесообразно создать разное расстояние между ребрами. Точнее говоря, от внутреннего радиуса к наружному радиусу нагревательного элемента увеличивают расстояние между смежными ребрами. Расстояние между смежными ребрами изменяют по двум соображениям: первым из них является уравнивание потоков текучей среды, выходящих через выход нагревателя, за счет усложнения прохождения потока текучей среды на внутреннем радиусе нагревателя, поскольку путь прохождения текучей среды между смежными ребрами на внутреннем радиусе нагревателя самый короткий и поток текучей среды быстро проходит через эту область нагревателя. Кроме того, поскольку между смежными ребрами на наружном радиусе нагревателя длина пути для потока текучей среды больше длины пути для потока между смежными ребрами на внутреннем радиусе, текучая среда, проходящая через эту область нагревателя, дольше находится внутри нагревателя, поэтому указанный поток текучей среды может быть несколько горячее, чем поток текучей среды, проходящий между смежными ребрами на внутреннем радиусе. Следовательно, необходимо увеличить расстояние между смежными ребрами на наружном радиусе нагревателя и, таким образом, увеличить объем текучей среды, проходящей через указанную область, чтобы уменьшить разность температур между потоками текучей среды на выходе из нагревателя. Соответственно, снижаются колебания температуры воздуха в плоскости выходного отверстия устройства, а также снижаются колебания температуры по керамическому нагревательному элементу.

Далее изобретение будет описано посредством примеров со ссылкой на прилагаемые чертежи.

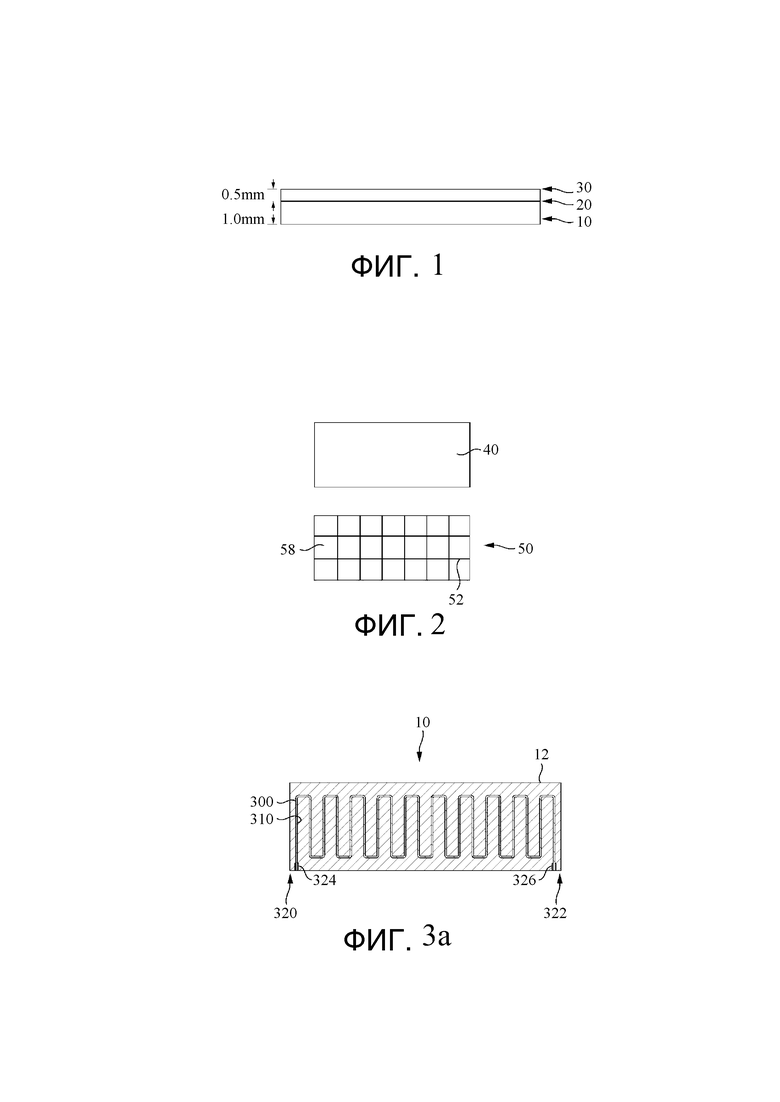

На фиг. 1 показан вид сбоку паяного образца;

на фиг. 2 – профиль поверхности стандартного листа и многосекционного листа перед пайкой;

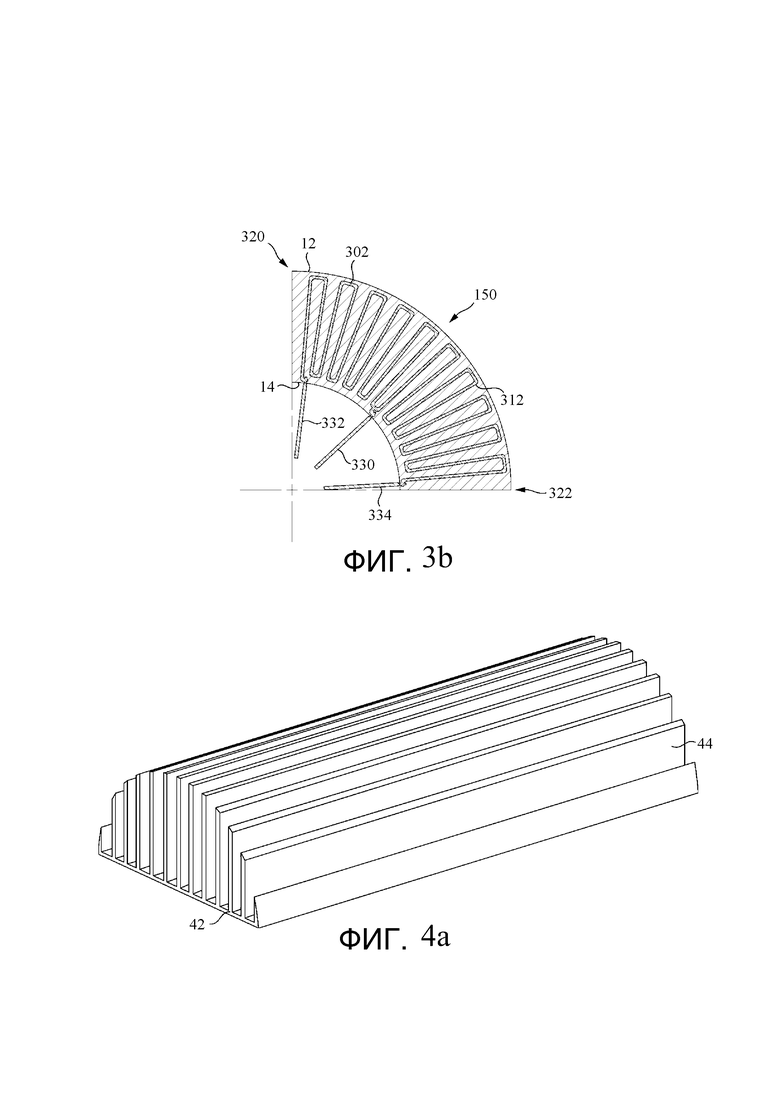

на фиг. 3а – пример схемы расположения дорожки на прямоугольном нагревательном элементе;

на фиг. 3b – пример схемы расположения дорожки на дугообразном нагревательном элементе;

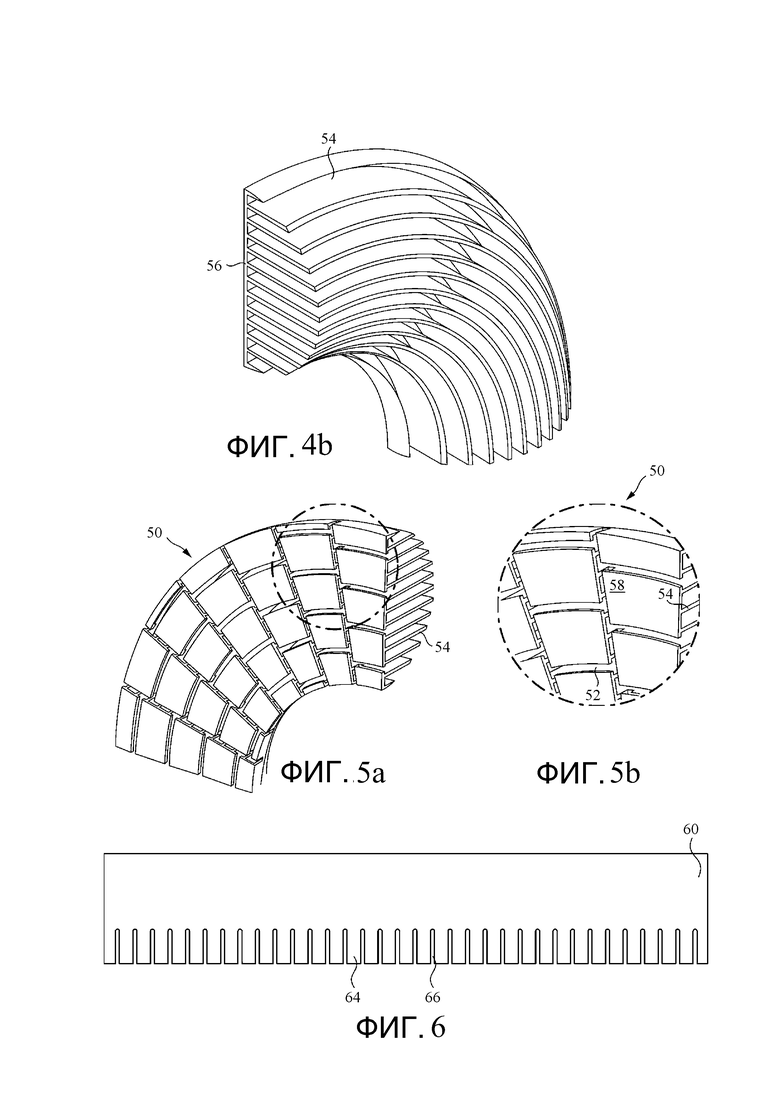

на фиг. 4а – конфигурация основания и ребра прямоугольного керамического нагревательного элемента;

на фиг. 4b – конфигурация основания и ребра дугообразного керамического нагревательного элемента;

на фиг. 5а – многосекционное основание;

на фиг. 5b – увеличенный вид участка многосекционного основания, представленного на фиг. 5а;

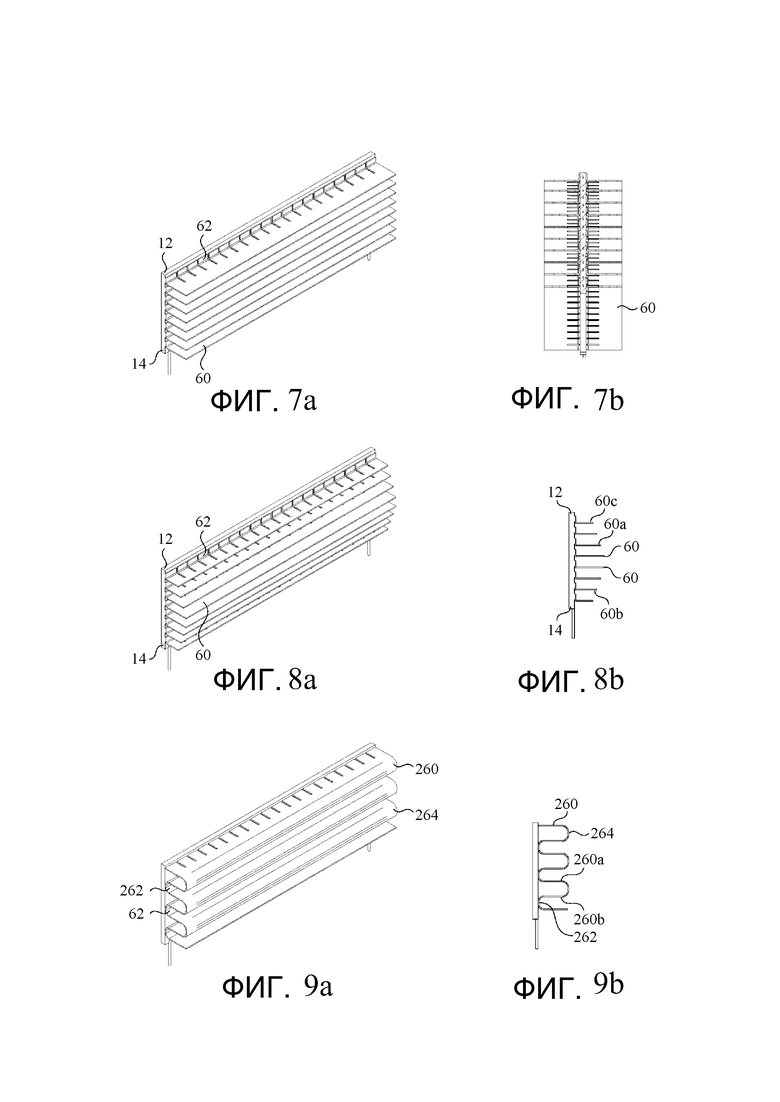

на фиг. 6 – теплоотводящее ребро с дискретными соединительными участками;

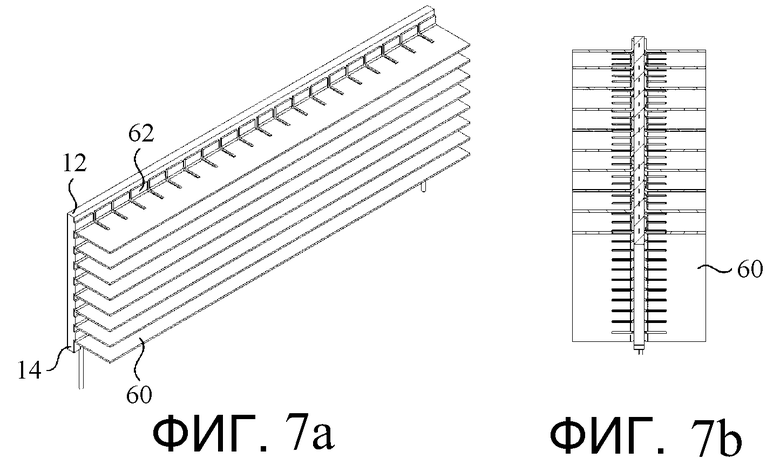

на фиг. 7а – изометрический вид группы ребер, припаянных к прямоугольному керамическому нагревательному элементу;

на фиг. 7b – изометрический вид двух групп ребер, припаянных к дугообразному керамическому нагревательному элементу;

на фиг. 8а – изометрический вид группы ребер разной высоты, припаянных к прямоугольному керамическому нагревательному элементу;

на фиг. 8b – вид сбоку группы ребер разной высоты, припаянных к керамическому нагревательному элементу;

на фиг. 9а – изометрический вид группы изогнутых ребер, припаянных к керамическому нагревательному элементу;

на фиг. 9b – вид сбоку группы изогнутых ребер, припаянных к керамическому нагревательному элементу;

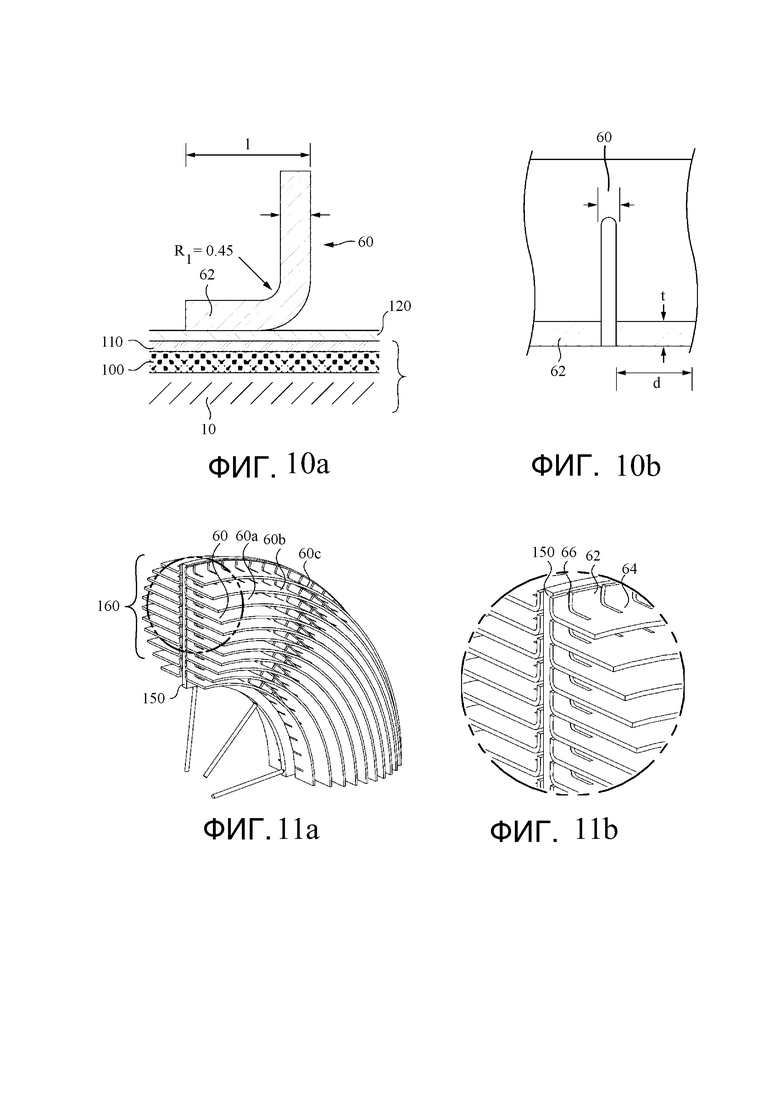

на фиг. 10а – вид в поперечном разрезе припаянного ребра;

на фиг. 10b – вид сбоку припаянного ребра;

на фиг. 11а – изометрический вид дугообразного паяного нагревателя;

на фиг. 11b – увеличенный вид участка паяного нагревателя, представленного на фиг. 11а;

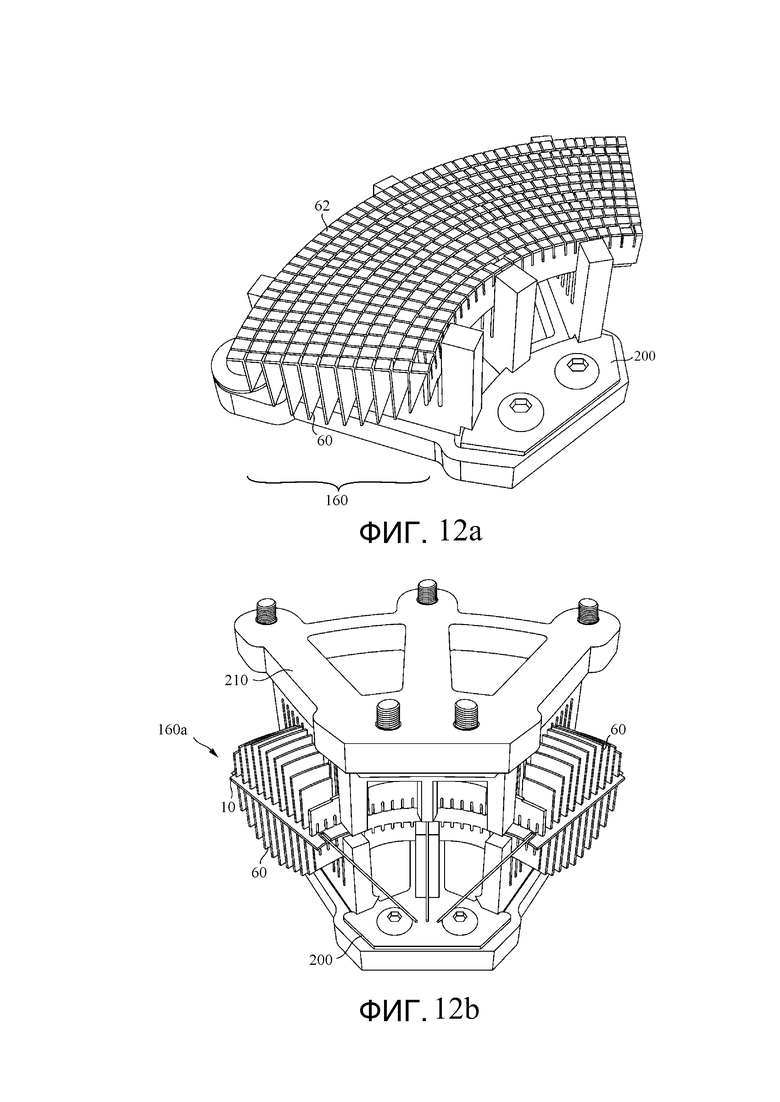

на фиг. 12а – первая сторона удерживающей конструкции для получения прототипа нагревателя;

на фиг. 12b – собранная удерживающая конструкция для получения модели нагревателя;

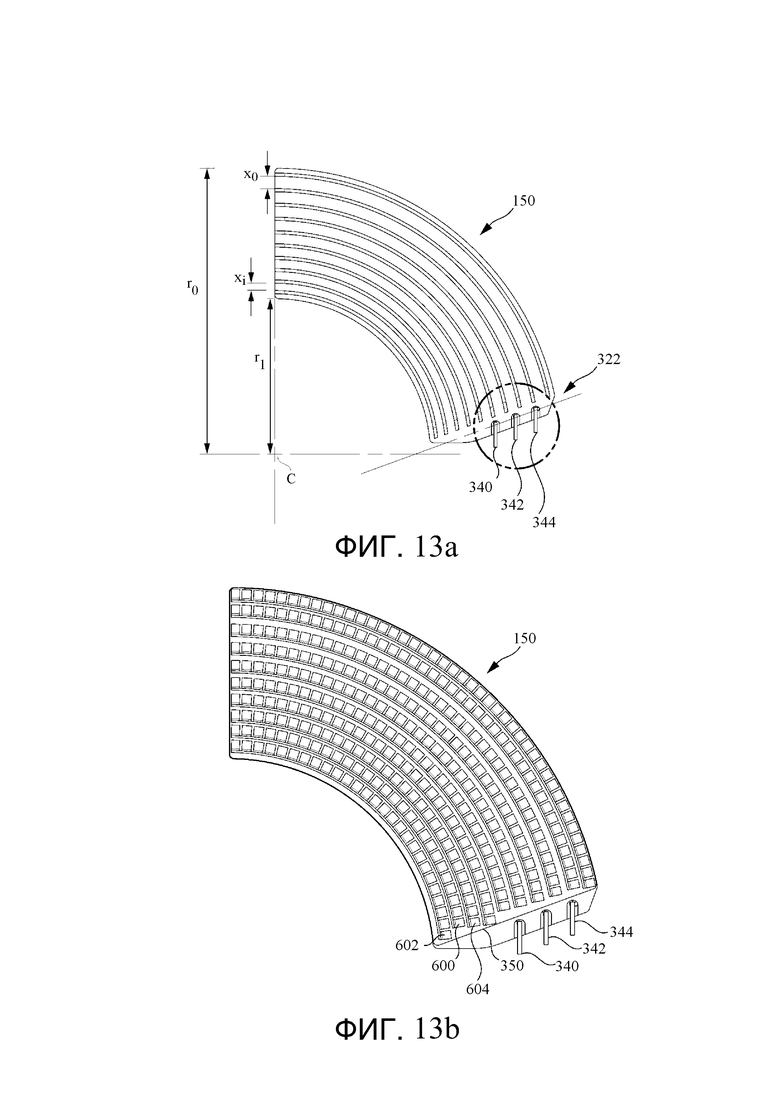

на фиг. 13а – вид сбоку ребер, расположенных с разным интервалом;

на фиг. 13b – вид сбоку ребер с расположенными в шахматном порядке дискретными соединительными участками;

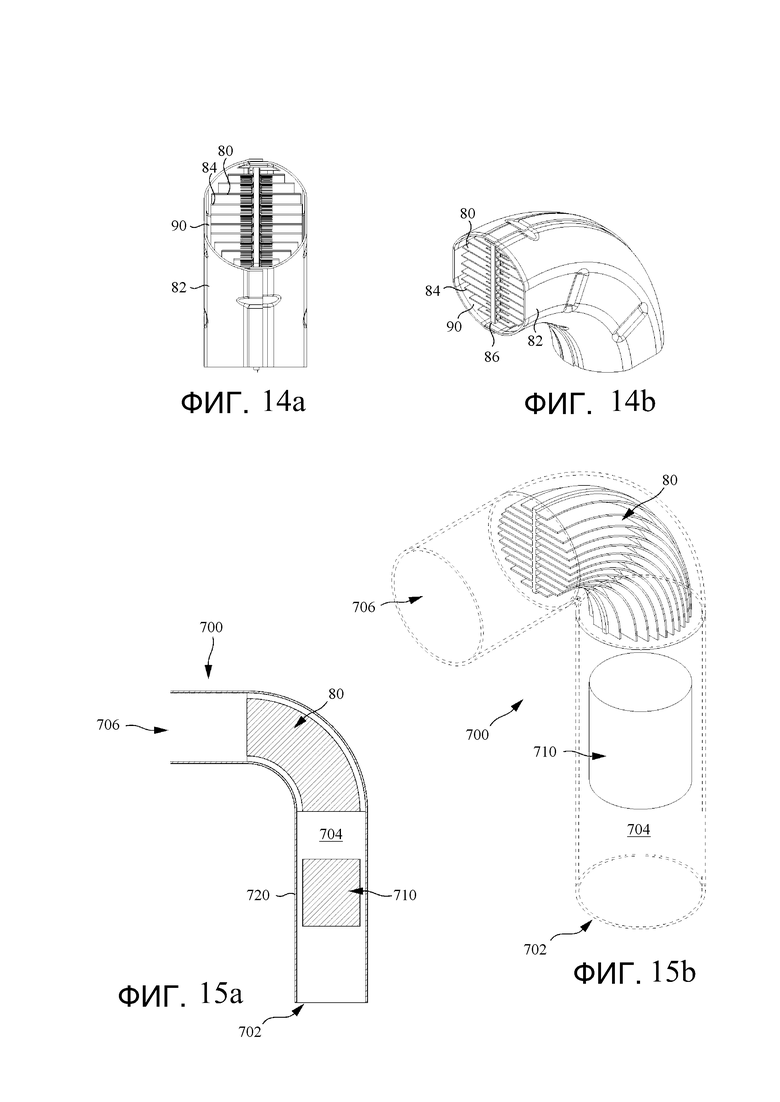

на фиг. 14а – вид с торца нагревателя в кожухе;

на фиг. 14b – изометрический вид нагревателя в кожухе;

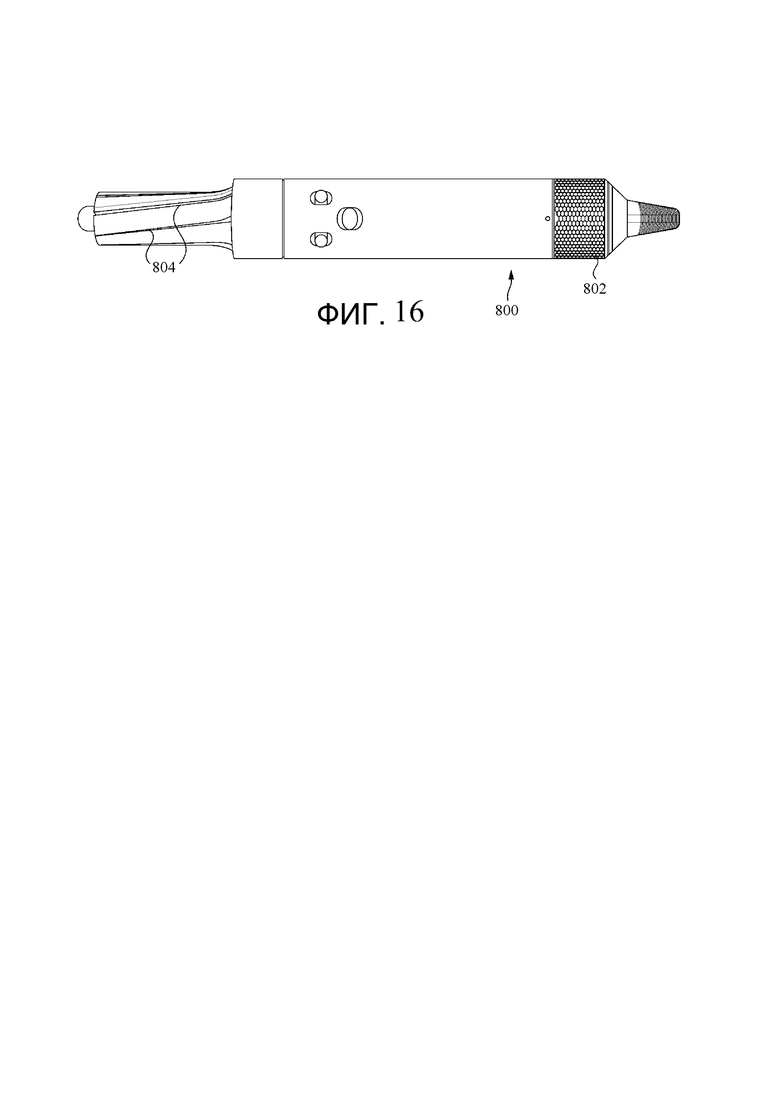

на фиг. 15а – вид в поперечном разрезе устройства, подходящего для вмещения нагревателя согласно изобретению;

на фиг. 15b – частичный изометрический вид устройства, подходящего для вмещения нагревателя согласно изобретению;

на фиг. 16 – вид сбоку альтернативного устройства, подходящего для вмещения нагревателя согласно изобретению.

Первым этапом создания нагревателя является изготовление нагревательного элемента из высокотемпературной совместно обжигаемой керамики. Были изготовлены три нагревательных элемента: из оксида алюминия, нитрида алюминия и нитрида кремния. Использовались материалы, серийно выпускаемые фирмой Precision Ceramics: высококачественный оксид алюминия с содержанием 99,6% оксида алюминия (марка продукта AT 79), высококачественный нитрид алюминия, серийно выпускаемый с 2015 года, и нитрид кремния (марка продукта SL 200 BG). На прямоугольной подложке при спекании были сформированы образцы керамических нагревательных элементов размером 70 × 30 × 0,5 мм. Первоначально на поверхность первого слоя керамики в «сыром» состоянии была нанесена вольфрамовая дорожка методом трафаретной печати. Была приготовлена суспензия, содержащая вольфрам и материал того же состава, что и керамика, используемая для формирования нагревательного элемента, а затем был нанесен второй слой керамики в «сыром» состоянии. Обычно температура спекания превышает 1000°С, в указанном примере температура спекания составляла около 1800°С. Толщина полученной вольфрамовой дорожки составляла от 18 до 20 мкм. На фиг. 3 в качестве примера показаны две дорожки 300, 310. Специалистам в данной области техники понятно, что для разных керамических композиций и размеров образцов требуются разные условия спекания, причем необходимая информация доступна в многочисленной технической литературе.

Таблица 1. Испытываемые образцы с различным сочетанием керамики и металла.

Процесс пайки проводили на прямоугольных образцах 70 × 30 × 0,5 мм керамического нагревательного элемента 10 в вакуумной печи при температуре 850°C с использованием припоя 20. Припой, имеющий состав AgCuTi, представлял собой фольгу толщиной 0,05 мм для активной пайки, при этом металлический слой 30 наносили только на одну сторону керамики, что могло бы привести к короблению после пайки и вызвать образование отдельных трещин. В таблице 2 приведены показатели живучести образцов различных сочетаний материалов после проведения пайки. На фиг. 1 показан вид сбоку созданной структуры, а на фиг. 2 – сплошной металлический лист 40 и отличающийся от него многосекционный лист 50. Применение многосекционного листа 50 являлось первой попыткой снять напряжения путем создания разрывов в соединении между керамикой и металлическим материалом. На стороне металлического листа, которая должна быть соединена с керамическим нагревательным элементом 10, были выполнены прорези 52 в двух направлениях для снятия напряжений.

Таблица 2

Был сделан вывод, что образцы с нержавеющей сталью разрушались, поскольку процесс пайки проводился при температуре ниже температуры пластической деформации этого сплава, и металл в соединении упруго деформировался, создавая напряжения в соединении. С другой стороны, при использовании меди, которая в этих условиях может пластически деформироваться, образование напряжений в соединении снижается.

Далее проводили испытания образцов с теплоотводящими ребрами. Ребра 44, 54 изготовлены из листового материала и продолжаются ортогонально от оснований 42, 56 соответственно. Как показано на фиг. 4а, основание 42 представляет собой сплошной прямоугольный лист с выполненными за одно целое с ним ребрами 44. Ребра 44 и основание 42 образованы из медного блока, который был механически обработан для удаления материала между ребрами 44. Как показано на фиг. 4b, ребра 54 и основание 56 также составляют единое целое, при этом сформированы из дугообразного медного блока в результате механической обработки для получения дугообразных ребер 54, выполненных за одно целое с дугообразным основанием 56. На фиг. 5а и 5b показан многосекционный лист 50 с теплоотводящими ребрами 54, выполненными за одно целое с многосекционным листом. Указанные образцы были образованы из блока ковара, который был обработан для удаления материала между ребрами 54 и создания прорезей 52 для снятия напряжений, то есть создания дискретных соединительных участков 58. На прямых или прямоугольных образцах ребра имели одинаковую геометрию, и пайку проводили при одинаковых условиях. Показатели живучести после пайки приведены в таблице 3.

Таблица 3

Успешно выдержавшие пайку образцы были подвергнуты испытаниям при циклических термических нагрузках, в результате чего все образцы разрушились из-за растрескивания металлокерамического соединения в связи с возникшими напряжениями. Был сделан вывод, что причиной разрушения медных образцов является холодная обработка, после которой медь с течением времени упрочняется, а также несовпадение коэффициентов теплового расширения.

Третьим испытанием являлось испытание образцов с алюминиевыми теплоотводящими ребрами 60 (фиг. 6). Для изготовления ребер был выбран специальный сплав (Al 1050-O), так как указанный сплав обладает наиболее подходящими свойствами для изготовления эффективного нагревателя, поскольку он имеет более низкий предел текучести и менее подвержен деформационному упрочнению.

Как показано на фиг. 6-11, теплоотводящие ребра 60 имели небольшую контактную площадь с керамическим нагревательным элементом. Ребра, изготовленные из алюминиевых листов 1050-O, имели толщину t 0,3 и 0,5 мм, включая дискретные контактные участки 62 в основании, которые создают многосекционную поверхность контакта с керамикой. Группы 160 ребер были идентичны на каждой из сторон керамического нагревательного элемента, в результате чего момент на керамике был сбалансирован. Размеры l и d контактных участков ребер были 2 × 2 мм, однако были также проведены дополнительные испытания с образцами, имеющими размер контактных участков 1,5 × 1,4 мм (см. фиг. 10a и 10b). Каждое ребро 60 было отштамповано из металлического листа, благодаря чему сокращаются затраты на сырьевой материал и упрощается процесс изготовления по сравнению с фрезерованием металла, либо литьем металла под давлением для получения образцов с ребрами сложной трехмерной конфигурации.

Для изготовления прямых ребер металлический лист разрезали с применением электроэрозионной резки (EDM) проволокой (фиг. 6) и формировали ножки посредством гибки листа под углом 90° в V-образном штампе. При изготовлении дугообразных ребер окончательным этапом была штамповка для придания ребрам изогнутой конфигурации.

Поскольку использовались отдельные ребра 60, для удержания в нагревателе всех ребер на месте во время пайки применяли фиксирующее приспособление, изготовленное из графита, который не вступает во взаимодействие с материалом ребер при температуре пайки. Конструкция применяемого приспособления показана на фиг. 12a и 12b. Первая часть 200 приспособления удерживает ребра с одной стороны, затем устанавливают керамический нагревательный элемент 10 и присоединяют вторую часть 210 приспособления для удержания ребер 60 с другой стороны 160а.

Поскольку ребра были изготовлены из алюминия, активную пайку не применяли (из-за слишком высокой температуры).

Далее выполняли следующие операции: сначала поверхности керамического нагревательного элемента 10 тщательно очищали, затем покрывали первичным металлизирующим слоем 100. В частности, на каждую сторону керамического нагревательного элемента методом трафаретной печати наносили вольфрамовый слой толщиной от 10 до 12 мкм. А именно, наносили металлизационную пасту, содержащую вольфрам в качестве компонента, после чего проводили спекание покрытой детали. В вольфрамовой пасте в качестве компонента использовался такой же керамический материал, как и в нагревательном элементе, поэтому при спекании создавались аналогичные условия.

Вторичный слой 110, нанесенный поверх вольфрама представлял собой никелевое покрытие толщиной от 3 до 5 мкм. В испытываемых образцах использовался никелевый сплав Ni-11P (близкий к эвтектическому). Процесс нанесения покрытия также известен как «электролитический» или «автокаталитический» процесс. Никелевый слой предотвращает поверхностное окисление вольфрамового слоя на воздухе и улучшает смачиваемость поверхности припоем. Чтобы вызвать диффузию никеля в первичный вольфрамовый слой, проводили термическую обработку образца при температуре приблизительно 800°C в восстановительной атмосфере.

В качестве альтернативы химическому осаждению можно использовать другие методы нанесения покрытия, например: щеточный метод нанесения покрытия или метод погружения.

На каждую поверхность покрытия наносили флюс. Одним из примеров флюса является флюс Harris Al braze-1070, который наносили с помощью кистевого аппликатора. На каждую сторону металлизированного керамического нагревательного элемента 100, 110 первоначально наносили 0,082 ± 0,003 г флюса. В образцах для дальнейших испытаний на каждую сторону дополнительно наносили 0,0808 ± 0,002 г флюса. Флюс содержал как алюминий, так и кремний, при этом в процессе пайки он плавился, удаляя оксиды и улучшая смачиваемость поверхностей. Следует отметить, что при введении в припой кремния в качестве легирующего элемента снижается температура плавления и вязкость расплавленного металла, в результате чего улучшается способность сплава заполнять зазоры. Эвтектическая композиция (на переходе от твердой фазы к жидкой фазе) обеспечивает самую низкую температуру плавления бинарного сплава и самую низкую вязкость.

Далее поверх флюса наносили паяльный припой 120. Примером припоя является материал Prince и Izant Al-718. Указанный материал поставляется в виде фольги толщиной 590 мкм. В одном случае при использовании одного листа фольги обеспечивалось нанесение на каждую сторону 0,271 ± 0,004 г припоя. В другом случае наносили 0,527 ± 0,006 г припоя на сторону (два слоя фольги по 50 мкм на сторону).

Другим примером подходящего материала является материал NOCOLOK® Sil Flux, поставляемый фирмой Solvay. Указанный материал представляет собой пасту, содержащую как припой, так и флюс, следовательно, отпадает необходимость в двухэтапном процессе нанесения.

Технически чистый материал марки Al1050-O, выбранный в качестве теплоотводящего материала, подвергали отжигу. Радиатор, изготовленный из теплоотводящего материала, является нетрадиционным «ребристым радиатором», поскольку сформирован без «основания радиатора», а лишь с использованием ребер. Указанные ребра через «фланцевое» соединение связаны непосредственно с поверхностью, выделяющей тепло.

Ребра 60 были изготовлены из листового проката посредством электроэрозионной резки проволокой и гибки. В процессе резки в нижней части ребер создавались небольшие прорези. В результате указанного эффективного процесса формировалось множество ножек 64, причем между каждыми двумя смежными ножками выполнялись параллельные прорези 66, которые продолжались от одного края металлического листа по направлению к дистальному краю. Второй этап заключался в изготовлении ребер, имеющих дискретные соединительные участки, посредством гибки металлического листа под углом 90° в V-образном штампе. В результате было получено множество «L-образных» элементов, имеющих ножку 64, которая формирует ребро, и основание, которое формирует дискретный соединительный участок 62 для соответствующей ножки.

Процесс пайки проводили в печи. Пайку некоторых образцов проводили в вакуумной печи, однако вакуумная пайка образцов была признана нецелесообразной, наряду с этим, процесс нагрева был длительным, так как нагрев обеспечивался лишь за счет излучения. В дальнейшем пайку образцов проводили в восстановительной атмосфере при давлении, которое составляло приблизительно одну атмосферу. Модель нагревателя собирали внутри кожуха 200, 210 и помещали в печь при комнатной температуре, а затем нагревали до температуры около 610°C в атмосфере, содержащей 95% азота и 5% водорода. Процесс нагрева занимал около часа, что является наилучшим показателем для используемой печи, хотя потенциально нагрев можно проводить при более высокой скорости, что позволяет сократить продолжительность пайки. Температуру поддерживали в течение заданного времени, затем образец охлаждали до комнатной температуры. Заданное время составляло около 2 минут, но указанное время может меняться в зависимости от теплоемкости кожуха 200, 210 и самого нагревателя.

После извлечения из печи нагреватель промывали в ультразвуковой горячей водяной бане при температуре 40°С для удаления остатков флюса между дискретными соединительными участками.

Теоретически, невозможно обеспечить прочное соединение между керамикой и металлом из-за несоответствия коэффициентов теплового расширения (CTE) соединяемых материалов. Кроме того, даже если в процессе соединения двух материалов удалось избежать разрушения керамики, полученное соединение не способно выдержать множества термических циклов в процессе эксплуатации нагревателя.

При использовании отдельных ребер 60 в нагревателе уменьшается площадь контакта между радиатором и керамическим нагревательным элементом 10, в результате чего смягчаются проблемы, связанные с несоответствием коэффициентов теплового расширения в одном направлении, а именно по ширине керамического нагревательного элемента. Кроме того, из-за наличия дискретных контактных участков 62 вдоль каждого отдельного ребра 60 смягчаются проблемы, связанные с несоответствием коэффициентов теплового расширения в другом направлении, а именно по длине керамического нагревательного элемента 10. Дискретные соединительные участки, действуя аналогично прорезям, снимают возникающие напряжения.

Далее будут рассматриваться несколько вариантов конфигурации керамического нагревателя. Как показано на фиг. 7а и 7b все ребра 60 могут иметь одинаковую высоту. Указанные ребра используются в простейшем варианте выполнения паяного нагревателя. Поскольку большинство устройств для ухода за волосами имеют трубчатый кожух, ребра могут иметь разную высоту. На фиг. 8а и 8b показаны ребра разной высоты. По меньшей мере одно ребро 60 может иметь максимальную высоту. В представленном примере два ребра 60 имеют максимальную высоту, и при изготовлении трубчатого нагревателя их располагают посередине керамического нагревательного элемента. Керамический нагревательный элемент 10 имеет первый край 12 и второй край 14, при этом ребра максимальной высоты находятся в средней части керамического нагревательного элемента 10 относительно указанных краев. По мере приближения к любому из краев, а именно к первому краю 12 или второму краю 14, высота ребер 60a, 60b, 60c становится все меньше, что позволяет сформировать нагреватель трубчатой конфигурации.

На фиг. 3а показан пример нагревательных дорожек 300, 310 в прямоугольном керамическом нагревательном элементе, который описывался выше. В этом примере питание на обе дорожки 300, 310 подается через первую пару соединителей 324 на первом конце 320 керамического нагревательного элемента, и через вторую пару соединителей 326 на втором конце 322 керамического нагревательного элемента 10. Как известно специалистам в данной области техники, соединители могут быть расположены в разных местах вдоль керамического нагревательного элемента.

На фиг. 3b показан дугообразный керамический нагревательный элемент 150. В представленном примере две нагревательные дорожки 302, 312 не являются смежными, как указывалось ранее, а, предпочтительнее, расположены одна за другой и имеют общий соединитель 330, который находится в центре керамического нагревательного элемента 150 между первым концом 320 и вторым концом 322. Указанный общий соединитель может быть соединителем, подающим напряжение, или соединителем, связанным с нейтралью. Для первой дорожки 320 предусмотрен второй соединитель 332 рядом с первым концом 320 керамического нагревательного элемента 150, а для второй дорожки 312 предусмотрен второй соединитель 334 рядом со вторым концом 322 керамического нагревательного элемента 150. Указанные два вторых соединителя 332, 334 являются, соответственно, соединителями, связанными с нейтралью, или соединителями, подающими напряжение.

В качестве альтернативы соединителям, предусмотренным по краям керамического нагревательного элемента 150, на фиг. 13a и 13b показаны соединители, занимающие другое местоположение. В указанных примерах нагревательные дорожки чередуются, как на фиг. 3а, но все соединители 340, 342, 344 предусмотрены на первом конце 322 керамического нагревательного элемента 150. Опять-таки, один из соединителей 344 является общим соединителем и обеспечивает либо подачу напряжения на керамический нагревательный элемент 150, либо связь с нейтралью, а два других соединителя 340, 344, соответственно, являются соединителями, связанными с нейтралью, или соединителями, подающими напряжение.

На фиг. 11а и 11b показан паяный нагреватель с ребрами 60, 60а, 60b, 60с и 60d разной высоты, как описывалось выше со ссылкой на фиг.8а и 8b, однако ребра припаяны к дугообразному керамическому нагревательному элементу 150.

На фиг. 13а показан паяный нагреватель с ребрами 60, отстоящими друг от друга на разное расстояние. Дугообразный керамический нагревательный элемент 150 имеет внутренний радиус r1 и наружный радиус r0, которые исходят из общего центра с. Между ребрами на внутреннем радиусе r1 нагревателя предусмотрено расстояние xi, а между ребрами на наружном радиусе r0 нагревателя предусмотрено расстояние x0, при этом x0 больше, чем xi, причем расстояние между ребрами последовательно увеличивается от внутреннего радиуса r1 к наружному радиусу r0. Указанное изменение расстояния между ребрами позволяет регулировать температуру и поток текучей среды, проходящей от первого конца 322 ко второму концу 324 нагревательного элемента. Фактически, изменяется ограничение потока в каналах (в промежутках между ребрами). Эта конструктивная особенность позволяет перераспределять поток текучей среды. На наружном радиусе нагревателя канал имеет большую длину (более длинные ребра). Следовательно, увеличивается время пребывания заданного объема воздуха в канале, и, по мере прохождения через канал, воздух нагревается больше. Если увеличить расстояние между ребрами, расход воздуха в каналах между указанными ребрами увеличится. Поскольку сокращается время пребывания воздуха в каналах, воздух нагревается меньше. В приведенном примере внутренний радиус составлял около 29 мм, а наружный составлял около 59 мм. Длина центрального пути, являющегося средней линией между внутренним радиусом и наружным радиусом, составляет 69 мм. Высота ребра 60 составляет около 13 мм.

На фиг. 13b показаны ребра 60, которые необязательно должны быть выровнены относительно первого конца 322 нагревательного элемента. В некоторых устройствах конфигурация входной стороны 350 нагревателя не позволяет расположить все дискретные соединительные участки 62 на одном и том же расстоянии от входной стороны 350, в частности, первое ребро 600 может быть смещено относительно смежных ребер 602, 604.

На фиг. 14a и 14b показан нагреватель 80 в кожухе 82. Обычно кожух изготавливают из изоляционного материала, такого как слюда. Для представленных примеров прямоугольных нагревателей применение слюды является приемлемым. Однако при дугообразной конфигурации нагревателей намотка листов слюды является затруднительной, особенно в центральной части на внутреннем радиусе, поскольку необходимая длина слюды меньше, чем на наружном радиусе. В связи с этим и с учетом того, что теплоотводящие ребра не находятся под напряжением, кожух может быть изготовлен из металла. Вообще говоря, для проводного нагревателя недопустимо использование металлического кожуха, так как может возникнуть риск контакта нагревательного элемента под напряжением с кожухом, если произойдет повреждение устройства. Теоретически, при указанной конструкции устройства кожух 82 может соприкасаться с нагревателем 80, однако было установлено, что целесообразно создать небольшой зазор 90 между кожухом 82 и концами 84 ребер, а также первым краем 86 и вторым краем 86 керамического нагревательного элемента 150. Зазор 90 может иметь размер от 0,5 до 2 мм, чтобы обеспечивался достаточный воздушный промежуток, позволяющий контролировать поток по криволинейной траектории и регулировать температуру кожуха. В этом случае температура наружной поверхности кожуха 82 может составлять 75°С при температуре окружающей среды 25°С.

На фиг. 15а и 15b показан пример фена, для которого подходит описанный нагреватель. Фен 700 имеет ручку 720, на одном конце которой расположен вход 702 для текучей среды, при этом от входа 702 для текучей среды вдоль ручки 720 продолжается канал 704 для потока текучей среды, подаваемого к выходу 706 для текучей среды. Текучая среда втягивается во вход 702 для текучей среды с помощью электромотора 710, расположенного внутри ручки 720. В этом примере нагреватель 80 изогнут или имеет дугообразную конфигурацию и находится в переходной области между ручкой 720, имеющей первое направление, и выходом 706 для текучей среды, имеющим второе направление. В рассматриваемом примере второе направление ортогонально первому направлению, что является предпочтительным, так как выход для текучей среды можно легко направлять на волосы пользователя, когда пользователь держит устройство за ручку.

Описанный здесь керамический нагревательный элемент рассчитан на 400°C при потребляемой мощности 1500 Вт и обеспечивает максимальную температуру текучей среды на выходе 125°C. В таблице 4 представлены полученные данные.

Таблица 4

Внутри фена, представленного на фиг. 15a и 15b, огибающая поверхность нагревателя в сборе, состоящего из нагревателя 80 кожуха 82, имеет максимальный наружный диаметр 35 мм. Согласно приведенным в таблице данным, в указанном нагревателе 80 обеспечивается мощность нагревательного элемента 1500 Вт при расходе проходящего через фен воздуха 13,5 л/с, причем при расходе воздуха 13,5 л/с и потребляемой мощности 1500 Вт максимальное падение давления в нагревателе в сборе составляет 1000 Па. Кроме того, при разном расстоянии между ребрами, как показано на фиг. 13a, максимальная разница температур по поперечному сечению выходящего воздушного потока составляет ±5°C.

На фиг. 9а и 9b показан альтернативный вариант ребер 260, для изготовления которых вместо штамповки отдельных листов выполнялась гибка металлического листа с приданием гофрированной или зубчатой конфигурации и формированием основания 262, которое припаивается к керамическому нагревательному элементу 62. Процесс формирования отдельных соединительных областей 262 выполняли после процесса штамповки, но как описывалось ранее. При этом между смежными ребрами 260 создавалась общая соединительная область 262. Таким образом, дополнительно минимизировалась площадь контакта и, соответственно, минимизировались области термического несоответствия между металлическим ребром и керамическим нагревательным элементом. Кроме того, формировалась верхний участок 264, к которому через два соседних ребра 260a, 260b подавалось тепло, следовательно, увеличивалась подача тепла к концевому участку ребра.

На фиг. 16 показан еще один пример устройства 800 для горячей укладки волос, для которого подходит прямоугольный нагреватель, показанный на фиг. 7b. Устройство имеет трубчатую конфигурацию, при этом на одном конце оно имеет вход 802 для текучей среды, а на дистальном конце имеет выход 804 для текучей среды, между которыми проходит канал для потока текучей среды. При использовании устройства вентиляторный блок втягивает текучую среду во вход, а нагреватель обеспечивает заданный нагрев текучей среды, которая затем выпускается через выход устройства.

Настоящее изобретение подробно описано на примере фена и устройства для горячей укладки волос, однако оно применимо к любому прибору, способному втягивать текучую среду внутрь и направлять выпускаемый наружу поток указанной текучей среды.

Прибор может использоваться с нагревателем или без него; при этом выходящий с высокой скоростью поток текучей среды обеспечивает сушку волос.

Текучая среда, которая проходит через прибор, обычно представляет собой воздух, но может представлять собой другую комбинацию газов или другой газ и может содержать добавки, улучшающие характеристики прибора или усиливающие воздействие на объект, на который направлен выходящий поток, например на волосы и средства укладки этих волос.

Настоящее изобретение не ограничивается приведенным выше подробным описанием. Для специалистов в данной области техники очевидны всевозможные модификации изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2154361C1 |

| МОЩНАЯ СПИРАЛЬНАЯ ЛАМПА БЕГУЩЕЙ ВОЛНЫ | 2004 |

|

RU2285310C2 |

| ТРЕХМЕРНАЯ КОНСТРУКЦИЯ КОРПУСА УПАКОВКИ ДЛЯ РАДИОЧАСТОТНОЙ МИКРОСИСТЕМЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2799238C1 |

| Способ изготовления плоского керамического коллектора | 1981 |

|

SU1020899A1 |

| МЕТАЛЛИЗИРОВАННАЯ КЕРАМИЧЕСКАЯ ПОДЛОЖКА ДЛЯ ЭЛЕКТРОННЫХ СИЛОВЫХ МОДУЛЕЙ И СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ | 2011 |

|

RU2490237C2 |

| ТЕПЛООТВОДЯЩИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2806062C2 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ С ПОМОЩЬЮ МЕТАЛЛИЗИРОВАННОЙ ЛЕНТЫ | 2018 |

|

RU2711239C2 |

| КОРПУС ДЛЯ ПОЛУПРОВОДНИКОВОГО ПРИБОРА СВЧ | 2015 |

|

RU2579544C1 |

| СИСТЕМЫ ДЛЯ СОЕДИНЕНИЯ ИЗОЛИРОВАННЫХ ПРОВОДНИКОВ | 2012 |

|

RU2587459C2 |

| Припой для лужения и пайки керамики и стеклокерамики | 1976 |

|

SU612767A1 |

Изобретение относится к нагревателю, содержащему керамический нагревательный элемент и по меньшей мере два ребра для отвода тепла от керамического нагревательного элемента, причем керамический нагревательный элемент продолжается вдоль плоскости в одном измерении, а по меньшей мере два ребра продолжаются в сторону от этой плоскости, при этом по меньшей мере два ребра соединены с керамическим нагревательным элементом посредством дискретных соединительных участков. Также изобретение относится к способу изготовления указанного нагревателя, включающему следующие этапы: (а) нанесение припоя на поверхность керамического нагревательного элемента; (b) расположение металлического ребра поверх припоя для создания модели нагревателя; (c) осуществление пайки модели нагревателя в печи при температуре от 750 до 900°С, чтобы расплавить припой и вызвать взаимодействие припоя и керамического нагревательного элемента. Изобретение обеспечивает повышение надежности нагревателя в работе. 2 н. и 10 з.п. ф-лы, 16 ил., 4 табл.

1. Нагреватель, содержащий керамический нагревательный элемент и по меньшей мере два ребра для отвода тепла от керамического нагревательного элемента, причем керамический нагревательный элемент продолжается вдоль плоскости в одном измерении, а по меньшей мере два ребра продолжаются в сторону от этой плоскости, при этом по меньшей мере два ребра соединены с керамическим нагревательным элементом посредством дискретных соединительных участков.

2. Нагреватель по п. 1, в котором дискретные соединительные участки представляют собой множество по существу одинаковых контактных областей между керамическим нагревательным элементом и по меньшей мере двумя ребрами.

3. Нагреватель по п. 1 или 2, в котором дискретные соединительные участки отделены друг от друга одинаковым зазором.

4. Нагреватель по п. 3, в котором ребро имеет толщину, при этом зазор составляет от 0,8 до 1,2 толщины ребра.

5. Нагреватель по любому из пп. 1–4, в котором на каждой стороне керамического нагревательного элемента расположено по меньшей мере два ребра.

6. Нагреватель по любому из пп. 1–5, который содержит множество ребер, продолжающихся от обеих сторон керамического нагревательного элемента.

7. Нагреватель по п. 6, в котором высота множества ребер изменяется от первого края ко второму краю.

8. Способ крепления металлического ребра к керамическому нагревательному элементу, включающий следующие этапы:

(а) нанесение припоя на поверхность керамического нагревательного элемента;

(b) расположение металлического ребра поверх припоя для создания модели нагревателя;

(c) осуществление пайки модели нагревателя в печи при температуре от 750 до 900°С, чтобы расплавить припой и вызвать взаимодействие припоя и керамического нагревательного элемента.

9. Способ по п. 8, в котором ребра выполнены из меди, нержавеющей стали или ковара.

10. Способ по п. 8 или 9, который включает дополнительные этапы:

(i) нанесение металлизационной пасты на поверхность керамического нагревательного элемента;

(ii) спекание покрытого керамического нагревательного элемента;

(iii) химическое осаждение никелевого слоя на спеченный покрытый керамический нагревательный элемент для получения первичной металлизированной поверхности;

(iv) нанесение флюса на первичную металлизированную поверхность; причем этапы (i)–(iv) выполняют перед этапом (a), при этом на этапе (c) дополнительно расплавляют флюс, расположенный между металлическим ребром и первичной металлизированной поверхностью, причем указанный этап выполняют при температуре около 600°C.

11. Способ по п. 10, в котором металлизационная паста представляет собой смесь из керамического материала, используемого для формирования керамического нагревательного элемента, и тугоплавкого материала.

12. Способ по п. 11, в котором на керамический нагревательный элемент наносят металлизационную пасту толщиной от 10 до 12 мкм.

| US 4352008 A, 28.09.1982 | |||

| US 5077889 A1, 07.01.1992 | |||

| US 20100035024 A1, 11.02.2010 | |||

| НАГРЕВАТЕЛЬ СОСУДА ДЛЯ НАГРЕВА ЖИДКОСТИ И СОСУД ДЛЯ НАГРЕВА ЖИДКОСТИ | 2005 |

|

RU2401517C2 |

| КЕРАМИКО-УГЛЕРОДНЫЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 2010 |

|

RU2436264C1 |

Авторы

Даты

2020-06-30—Публикация

2018-04-19—Подача