Область техники, к которой относится изобретение

Настоящее изобретение относится к межслоевой пленке для многослойного стекла, содержащей оптический функциональный слой, и многослойному стеклу, содержащему указанную межслоевую пленку для многослойного стекла.

Уровень техники

В прошлом было широко известно многослойное стекло, полученное в результате прослаивания межслоевой пленки между двумя стеклянными пластинами и объединения межслоевой пленки и стеклянных пластин в единое целое. Такая межслоевая пленка во многих случаях сформирована при использовании пластифицированного поливинилацеталя, содержащего пластификатор, примешанный к поливинилацетальной смоле. Многослойное стекло широко использовали в качестве оконного стекла транспортных средств, таких как автомобиль, самолетов, зданий и тому подобного вследствие его безопасности в том смысле, что при разбивании многослойного стекла в результате получения внешнего удара куски разбитого стекла едва ли будут разлетаться.

На ветровое стекло для автомобиля, самолета и тому подобного в некоторых случаях накладывают индикатор на лобовом стекле (ИЛС), который отображает информацию, необходимую для вождения и тому подобного, в той же самой зоне обзора, что и ветровое стекло. Широко был известен индикатор ИЛС, который предоставляет водителю возможность визуально распознавать свет от проектора, расположенного на приборной панели или тому подобном, в результате отражения света на ветровом стекле, включающем многослойное стекло.

Было исследовано использование голограммы в качестве индикатора ИЛС, который накладывают на ветровое стекло для автомобиля или тому подобного. Например, в источнике ИПЛ1 раскрывается расположение рельефной голограммы между двумя стеклянными пластинами, которые формируют многослойное стекло. В источнике ИПЛ2 раскрывается многослойное стекло с запечатанной голограммой, обладающее структурой, в которой стеклянная пластина, голограмма, слой, покрывающий голограмму, и пленка синтетической смолы ламинированы в упомянутом порядке.

В источнике ИПЛ1 между двумя стеклянными пластинами расположен слой поглощения ультрафиолетового излучения в целях предотвращения ухудшения по качеству рельефной голограммы вследствие ультрафиолетового излучения, а рельефная голограмма расположена на обращенной внутрь автомобиля стороне по отношению к слою поглощения ультрафиолетового излучения. Также и в источнике ИПЛ2 пленка синтетической смолы обладает способностью поглощения ультрафиолетового излучения, и предотвращается непосредственное облучение голограммы ультрафиолетовым излучением с внешней стороны автомобиля.

Перечень цитирования

Источники патентной литературы

ИПЛ1: JP 2013-127489 A

ИПЛ2: JP 5 85784 A

Раскрытие изобретения

Техническая проблема

В качестве голограммы в дополнение к описанной выше рельефной голограмме известна объемная голограмма. Объемную голограмму формируют из композиции, содержащей, например, матричный полимер, фотореактивный мономер, инициатор фотополимеризации и фотосенсибилизатор, и при оказании на объемную голограмму воздействия волной света, задающего интерференцию, фотореактивный мономер полимеризуется, и, тем самым, регистрируется («записывается») изображение. При облучении объемной голограммы воспроизводящим светом зарегистрированное изображение воспроизводится.

Однако, в многослойном стекле, содержащем объемную голограмму, имеет место проблема, заключающаяся в ухудшении по качеству многослойного стекла в результате облучения солнечным светом на протяжении продолжительного периода времени даже при наличии обычного слоя поглощения ультрафиолетового излучения, как в источниках ИПЛ 1 и 2.

В соответствии с этим, одна цель настоящего изобретения заключается в предложении межслоевой пленки для многослойного стекла, содержащей конкретный оптический функциональный слой, причем указанная межслоевая пленка характеризующуюся такой светостойкостью, что указанный оптический функциональный слой не ухудшается по качеству под воздействием света даже при облучении межслоевой пленки солнечным светом или тому подобным на протяжении продолжительного периода времени.

Решение проблемы

Авторы настоящего изобретения провели кропотливые исследования, направленные на открытие того, что в результате обеспечения первого слоя термопластической смолы, содержащего поглотитель ультрафиолетового излучения и характеризующегося пропусканием при длине волны 400 нм, соответствующим определенному значению или менее того, в межслоевой пленке для многослойного стекла, содержащей конкретный оптический функциональный слой, который составляет объемную голограмму, вышеупомянутая проблема может быть решена, и, тем самым, совершили настоящее изобретение, представленное ниже.

[1] Межслоевая пленка для многослойного стекла, содержащая:

оптический функциональный слой; и

первый слой термопластической смолы, расположенный на стороне одной поверхности оптического функционального слоя, в которой

оптический функциональный слой содержит полимер фотореактивного мономера и матричный полимер, а

первый слой термопластической смолы содержит поглотитель ультрафиолетового излучения и характеризуется пропусканием при длине волны 400 нм, составляющим 20% или менее.

[2] Межслоевая пленка для многослойного стекла, соответствующая [1], в которой первый слой термопластической смолы характеризуется пропусканием при длине волны 410 нм, составляющим 60% или менее.

[3] Межслоевая пленка для многослойного стекла, соответствующая [1] или [2], в которой первый слой термопластической смолы характеризуется пропусканием при длине волны 420 нм, составляющим 70% или менее.

[4] Межслоевая пленка для многослойного стекла, соответствующая любому одному из [1] – [3], в которой поглотитель ультрафиолетового излучения представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из бензотриазольного соединения, соединения на индольной основе и порфиринового соединения.

[5] Межслоевая пленка для многослойного стекла, соответствующая [4], в которой поглотитель ультрафиолетового излучения содержит бензотриазольное соединение и по меньшей мере одно соединение, выбранное из группы, состоящей из соединения на индольной основе и порфиринового соединения.

[6] Межслоевая пленка для многослойного стекла, соответствующая любому одному из [1] – [5], дополнительно содержащая второй слой термопластической смолы, расположенный на стороне другой поверхности оптического функционального слоя.

[7] Межслоевая пленка для многослойного стекла, соответствующая [6], в которой, когда пропускание для второго слоя термопластической смолы при длине волны 400 нм обозначено как Т400(2) и пропускание для первого слоя термопластической смолы при длине волны 400 нм обозначено как Т400(1), межслоевая пленка для многослойного стекла удовлетворяет соотношению Т400(2)>Т400(1).

[8] Межслоевая пленка для многослойного стекла, соответствующая [6] или [7], в которой, когда пропускание для второго слоя термопластической смолы при длине волны 410 нм обозначено как Т410(2) и пропускание для первого слоя термопластической смолы при длине волны 410 нм обозначено как Т410(1), межслоевая пленка для многослойного стекла удовлетворяет соотношению Т410(2)>Т410(1).

[9] Межслоевая пленка для многослойного стекла, соответствующая любому одному из [6] – [8], в которой, когда пропускание для второго слоя термопластической смолы при длине волны 420 нм обозначено как Т420(2) и пропускание для первого слоя термопластической смолы при длине волны 420 нм обозначено как Т420(1), межслоевая пленка для многослойного стекла удовлетворяет соотношению Т420(2)>Т420(1).

[10] Межслоевая пленка для многослойного стекла, соответствующая любому одному из [1] – [9], в которой оптический функциональный слой содержит инициатор фотополимеризации.

[11] Многослойное стекло, содержащее:

межслоевую пленку для многослойного стекла, соответствующую любому одному из [1] – [10]; и

пару стеклянных пластин, причем

межслоевая пленка для многослойного стекла расположена между указанной парой стеклянных пластин.

Выгодные эффекты от изобретения

Межслоевая пленка для многослойного стекла настоящего изобретения содержит конкретный оптический функциональный слой, но характеризуется хорошей светостойкостью таким образом, что она не ухудшается по качеству под воздействием света даже при облучении солнечным светом или тому подобным на протяжении продолжительного периода времени.

Краткое описание чертежей

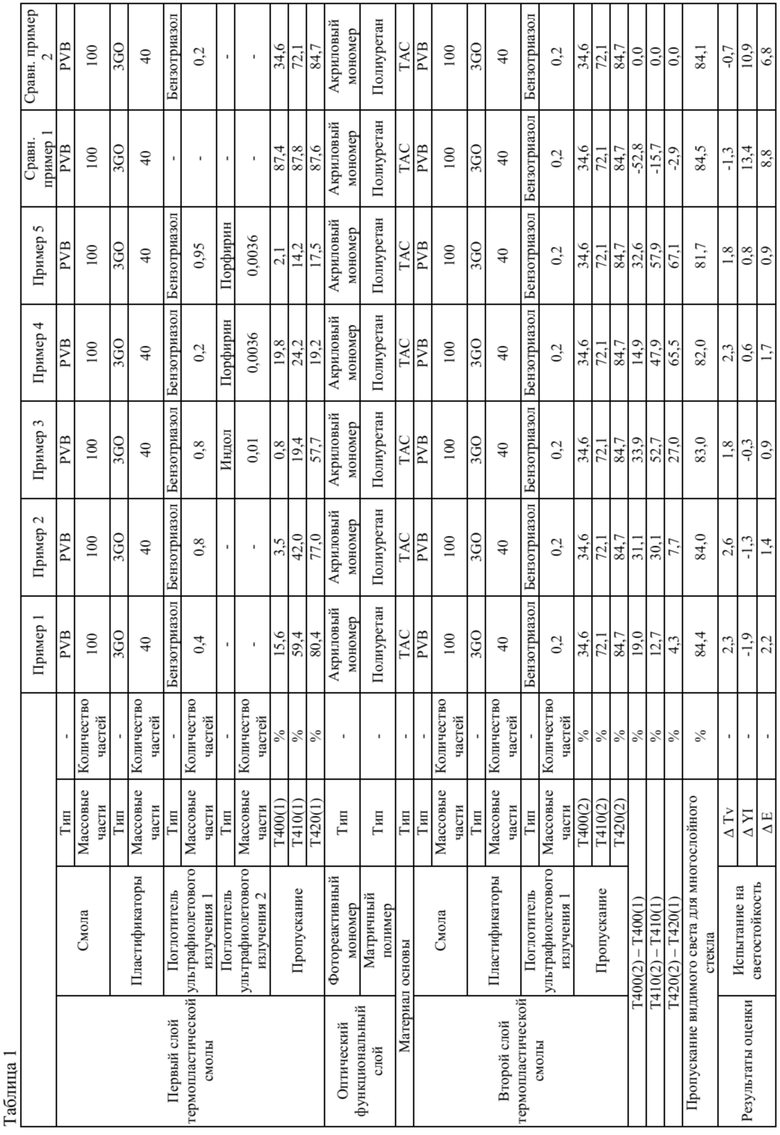

Фиг. 1 представляет собой изображение вида в поперечном сечении, демонстрирующее многослойное стекло первого варианта осуществления настоящего изобретения.

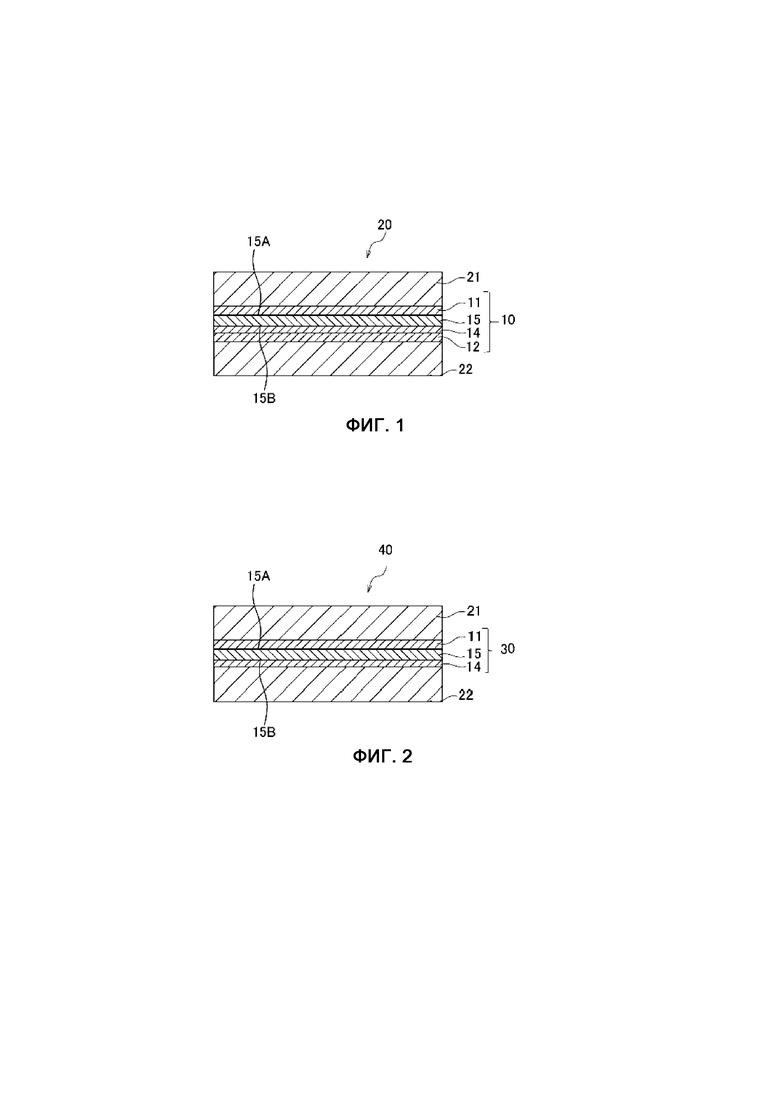

Фиг. 2 представляет собой изображение вида в поперечном сечении, демонстрирующее многослойное стекло второго варианта осуществления настоящего изобретения.

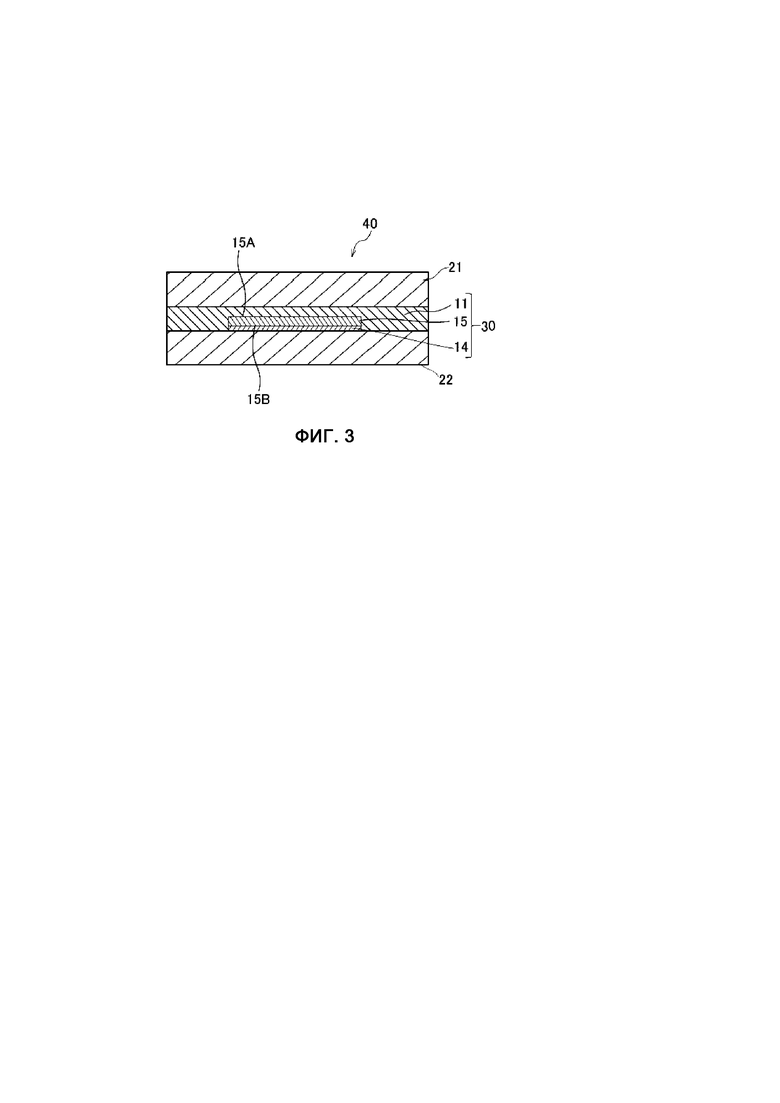

Фиг. 3 представляет собой изображение вида в поперечном сечении, демонстрирующее многослойное стекло модифицированного примера второго варианта осуществления настоящего изобретения.

Осуществление изобретения

Ниже в настоящем документе межслоевая пленка для многослойного стекла настоящего изобретения будет описываться подробно при обращении к вариантам осуществления.

Межслоевая пленка для многослойного стекла настоящего изобретения содержит оптический функциональный слой и первый слой термопластической смолы, расположенный на стороне одной поверхности оптического функционального слоя. В дополнение к этому, межслоевая пленка для многослойного стекла настоящего изобретения предпочтительно дополнительно содержит второй слой термопластической смолы, расположенный на стороне другой поверхности оптического функционального слоя.

Когда указанная межслоевая пленка для многослойного стекла используется, например, для оконного стекла окна, обращенного вовне помещения, первый слой термопластической смолы расположен на стороне, обращенной вовне помещения по отношению к оптическому функциональному слою, как это будет упомянуто впоследствии. Второй слой термопластической смолы расположен на стороне, обращенной вовнутрь помещения по отношению к оптическому функциональному слою.

Ниже в настоящем документе соответствующие элементы, которые составляют межслоевую пленку для многослойного стекла настоящего изобретения, будут описываться более подробно.

Оптический функциональный слой

Оптический функциональный слой, который используют в настоящем изобретении, содержит полимер фотореактивного мономера и матричный полимер. Оптический функциональный слой, который содержит данные компоненты, составляет объемную голограмму. То есть, воздействие на оптический функциональный слой света, задающего интерференцию, для полимеризации фотореактивного мономера, тем самым, обеспечивает возможность регистрирования визуальной информации. Говоря более конкретно, контраст света, задающего интерференцию, производит неплотное и плотное состояния фотореактивного мономера и полимера фотореактивного мономера, и голограмму формирует разница показателей преломления между неплотным и плотным состояниями фотореактивного мономера и полимера фотореактивного мономера и матричного полимера таким образом, что может быть зарегистрирована визуальная информация. Оптический функциональный слой, в котором была зарегистрирована визуальная информация, может воспроизводить зарегистрированную визуальную информацию в результате облучения воспроизводящим светом. В соответствии с этим, в оптическом функциональном слое в общем случае существует фотореактивный мономер в дополнение к полимеру фотореактивного мономера.

Фотореактивный мономер

Фотореактивный мономер содержит по меньшей мере одну этиленненасыщенную двойную связь и является полимеризуемым в результате воздействия света, задающего интерференцию. Фотореактивный мономер предпочтительно характеризуется относительно высоким показателем преломления. В качестве фотореактивного мономера предпочтительно используют мономер на акриловой основе. Мономер на акриловой основе является мономером, содержащим любую одну из акрилоильной группы или метакрилоильной группы.

Примеры мономера на акриловой основе включают 2,3-дибромпропилакрилат, дициклопентанилакрилат, дибромнеопентилгликольдиакрилат, 2-феноксиэтилакрилат, 2-феноксиметилметакрилат, фенолэтоксилатмоноакрилат, 2-(п-хлорфенокси)этилакрилат, п-хлорфенилакрилат, фенилакрилат, фенилметакрилат, 2-фенилэтилакрилат, 2-(1-нафтилокси)этилакрилат, о-бифенилметакрилат, о-бифенилакрилат, бензилакрилат, фенилакрилат, 2-фенилэтилакрилат, 2-феноксиэтилметакрилат, фенолэтоксилатакрилат, метилфеноксиэтилакрилат, феноксиэтоксиэтилакрилат, феноксиэтоксиэтилметакрилат, нонилфеноксиэтилакрилат, 2-гидрокси-3-феноксипропилакрилат, феноксиполиэтиленгликольакрилат, 1,4-бензолдиолдиметакрилат, 1,4-диизопропенилбензол, 1,3,5-триизопропенилбензол, бензохинонмонометакрилат, 2-(1-нафтилокси)этилакрилат, сложный (акрилоксиэтил)-моноэфир 2,3-нафталиндикарбоновой кислоты, представляющее собой простой эфир производное дифенольной кислоты и 3-метакрилоилокси-2-гидроксипропанола, β-акрилоксиэтилгидрофталат, 2,2-ди(п-гидроксифенил)пропандиакрилат, 2,3-ди(п-гидроксифенил)пропандиметакрилат, 2,2-ди(п-гидроксифенил)пропандиметакрилат, полиоксиэтил-2,2-ди(п-гидроксифенил)пропандиметакрилат, представляющее собой простой эфир производное бисфенола А и 3-метакрилоилокси-2-гидроксиэтанола, этоксилированный диакрилат бисфенола А, представляющее собой простой эфир производное бисфенола А и 3-акрилоилокси-2-гидроксипропанола, представляющее собой простой эфир производное бисфенола А и 2-акрилоксиэтанола, 2,2-бис(4-акрилоксиэтоксифенил)пропан, 2,2-бис(4-метакрилоксиэтоксифенил)пропан, 2,2-бис(4-акрилоксидиэтоксифенил)пропан, 2,2-бис(4-метакрилоксидиэтоксифенил)пропан, бис(4-акрилоксидиэтоксифенил)метан, бис(4-метакрилоксидиэтоксифенил)метан, 2-(п-хлорфенокси)этилакрилат, представляющее собой простой эфир производное тетрахлорбисфенола А и 3-акрилоилокси-2-гидроксипропанола, представляющее собой простой эфир производное тетрахлорбисфенола А и 2-метакрилоилоксиэтанола, представляющее собой простой эфир производное тетрабромбисфенола А и 3-метакрилоилокси-2-гидроксипропанола, представляющее собой простой эфир производное тетрабромбисфенола А и 2-метакрилоилоксиэтанола, бис(4-акрилоксиэтокси-3,5-дибромфенил)метан, бис(4-метакрилоксиэтокси-3,5-дибромфенил)метан, 2,2-бис(4-акрилоксиэтокси-3,5-дибромфенил)пропан, 2,2-бис(4-метакрилоксиэтокси-3,5-дибромфенил)пропан, бис(4-акрилоксиэтоксифенил)сульфон, бис(4-метакрилоксиэтоксифенил)сульфон, бис(4-акрилоксидиэтоксифенил)сульфон, бис(4-метакрилоксидиэтоксифенил)сульфон, бис(4-акрилоксипропоксифенил)сульфон, бис(4-метакрилоксипропоксифенил)сульфон, фенилтиоэтилакрилат, фенилтиоэтилметакрилат, диэтилендитиогликольдиакрилат, диэтилендитиогликольдиметакрилат, трифенилметилтиоакрилат, 2-(трицикло[5,2,102,6]дибромдецилтио)этилакрилат, S-(1-нафтилметил)тиоакрилат, 2-(9-карбазолил)этилакрилат, 2-[β-(N-карбазил)пропионилокси]этилакрилат, 2-нафтилакрилат, 2-нафтилметакрилат, пентахлорфенилакрилат, 2,4,6-трибромфенилакрилат, 2-(2-нафтилокси)этилакрилат, N-п-бифенилметакрилат, 1,4-бис(2-тионафтил)-2-бутилакрилат, 1,4-бис(2-тионафтил)-2-бутилметакрилат, диакрилат бисфенола А, диметакрилат бисфенола А, сложный (2-акрилоксиэтил)(3-акрилоксипропил-2-гидрокси)-диэфир 2,3-нафталиндикарбоновой кислоты, N-фенилметакриламид, трет-бутилфенилметакрилат, сложный (2-метакрилоксиэтил)-моноэфир дифеновой кислоты, сложный (2-акрилоксиэтил)(3-акрилоксипропил-2-гидрокси)-диэфир дифеновой кислоты и сложный (2-акрилоксиэтил)(3-акрилоксипропил-2-гидрокси)-диэфир 4,5-фенантрендикарбоновой кислоты.

В дополнение к этому, мономер на акриловой основе может быть мономером на акриловой основе, имеющим 9,9-диарилфлуореновый скелет и содержащим по меньшей мере одну (мет)акрилоильную группу в молекуле, уретанакрилатом или тому подобным. Примеры уретанакрилата включают уретанакрилат, содержащий конденсат фенилизоцианатного соединения и соединения, содержащего гидрокси-группу и (мет)акрилоильную группу в одной молекуле.

Кроме того, фотореактивный мономер может быть фотореактивным мономером, отличным от мономера на акриловой основе, таким как стирол, метоксистирол, 2-хлорстирол, 2-бромстирол, N-винилкарбазол, фенилмалеимид и 2-винилнафталин.

Фотореактивный мономер может быть использован индивидуально, или два или более фотореактивных мономера могут быть использованы в комбинации. Уровень содержания фотореактивного мономера в оптическом функциональном слое предпочтительно находится в диапазоне, например, от 10 до 50 масс.%.

Матричный полимер

Примеры матричного полимера включают поливинилацетат (поливинилацетат), поливинилбутират, поливинилформаль, поливинилкарбазол, полиакриловую кислоту, полиметакриловую кислоту, полиметилакрилат, полиметилметакрилат, полиэтилакрилат, полибутилакрилат, полиметакрилонитрил, полиэтилметакрилат, полибутилметакрилат, полиакрилонитрил, поли-1,2-дихлорэтилен, этилен-винилацетатный сополимер, тетрафторэтилен-винилацетатный сополимер, синдиотактический полиметилметакрилат, поли-α-винилнафталин, поликарбонат, ацетат целлюлозы, триацетат целлюлозы, ацетат-бутират целлюлозы, полистирол, поли-α-метилстирол, поли-о-метилстирол, поли-п-метилстирол, поли-п-фенилстирол, поли-2,5-дихлорстирол, поли-п-хлорстирол, полиарилат, полисульфон, простой полиэфирсульфон, стирол-акрилонитрильный сополимер, стирол-дивинилбензольный сополимер, стирол-бутадиеновый сополимер, стирол-малеиновоангидридный сополимер, смолу акрилонитрил-бутадиен-стирол (ABS), полиэтилен, поливинилхлорид, полипропилен, полиэтилентерефталат, полибутилентерефталат, полиэтиленнафталат, поливинилпирролидон, поливинилиденхлорид, гидрированный стирол-бутадиен-стирольный сополимер, полиуретан, политетрафторэтилен и поливинилиденфторид. В дополнение к этому, матричный полимер может представлять собой сополимер тетрафторэтилена, гексафторэтилена или тому подобного и винилового спирта, винилового сложного эфира, винилового простого эфира, винилацеталя, винилбутираля или тому подобного или может представлять собой сополимер алициклического сложного эфира (мет)акриловой кислоты и метил(мет)акрилата, метилметакрилат-этилакрилат-акриловокислотный сополимер или тому подобное. В их числе предпочтительным является полиуретан.

Уровень содержания матричного полимера в оптическом функциональном слое находится в пределах диапазона, например, от 30 до 80 масс.%.

Инициатор фотополимеризации

Оптический функциональный слой предпочтительно содержит инициатор фотополимеризации. В качестве инициатора фотополимеризации может быть использован известный инициатор фотополимеризации, и его примеры включают иодониевую соль, соединение на триазиновой основе, азо-соединение, азидное соединение, органический пероксид, соль борорганической кислоты, ониевую соль, галогенированное углеводородное производное, титаноценовое соединение, ацилфосфиноксид и комбинацию из бисацилфосфиноксида и α-гидроксикетона. В дополнение к этому, также может быть использована и система инициатора радикальной полимеризации, совместно использующая донор атома водорода, такой как тиольное соединение, и бисимидазольное производное.

В качестве инициатора фотополимеризации может быть использован одномолекулярный тип, или может быть использован бимолекулярный тип. Одномолекулярный тип инициирует полимеризацию при использовании одного только инициатора фотополимеризации, и связь в одной молекуле расщепляется, например, в результате облучения светом, задающим интерференцию, с образованием свободного радикала. В случае бимолекулярного типа оптический функциональный слой дополнительно содержит окрашивающий материал, такой как краситель. Бимолекулярный тип инициирует полимеризацию при использовании инициатора полимеризации и окрашивающего материала. В случае бимолекулярного типа окрашивающий материал, такой как, например, краситель, поглощает фотоны для передачи энергии от возбужденного состояния к инициатору фотополимеризации (соинициатору), и инициатор фотополимеризации высвобождает свободный радикал, индуцирующий полимеризацию, в результате передачи электрона или протона или непосредственного отщепления атома водорода. В качестве соинициатора, например, используют борат алкилариламмония и тому подобное.

Уровень содержания инициатора фотополимеризации в оптическом функциональном слое предпочтительно находится в пределах диапазона, например, от 0,1 до 5 масс.%.

На окрашивающий материал, содержащийся в оптическом функциональном слое, конкретных ограничений не накладывают, и могут быть использованы известный краситель и тому подобное. Их примеры включают красители на цианиновой основе, полиметиновой основе, феназиновой основе, феноксазиновой основе, фенотиазиновой основе, диарилметановой основе, триарилметановой основе, основе (тио)пирилиевой соли, скварилиевой основе, кумариновой основе, ксантеновой основе, тиоксантеновой основе, аценовой основе, мероцианиновой основе, тиазолиевой основе, акридиновой основе, гемицианиновой основе, зерометиновой основе и стрептоцианиновой основе. Данные красители могут быть использованы индивидуально, два или более красителя могут быть использованы в комбинации, или, например, три или более красителя могут быть использованы для соответствия цветовому пространству «красный-зеленый-синий» (RGB).

В оптическом функциональном слое в дополнение к добавкам, описанным выше, надлежащим образом может быть примешана известная добавка, такая как агент передачи цепи, который используют для объемной голограммы.

На толщину оптического функционального слоя конкретных ограничений не накладывают, но она, например, находится в диапазоне от 0,1 до 50 мкм, а предпочтительно от 1 до 10 мкм.

Оптический функциональный слой может быть сформирован, например, на материале основы. Примеры материала основы, на котором сформирован оптический функциональный слой, включают пленку смолы. В качестве пленки смолы может быть использована пленка поликарбоната (РС), полиэтилентерефталата (РЕТ), полибутилентерефталата, полиэтилена, полипропилена, ацетата целлюлозы, гидрата целлюлозы, нитроцеллюлозы, циклоолефинового полимера, полистирола, полиэпоксида, полисульфона, триацетата целлюлозы (ТАС), полиамида, полиметилметакрилата, поливинилхлорида, поливинилбутираля, полидициклопентадиена, их смеси или тому подобного. Они могут представлять собой однослойную пленку или могут представлять собой многослойную пленку. Многослойную пленку получают в результате ламинирования множества слоев, каждый из которых содержит свой собственный материал, для получения многослойной структуры. В их числе предпочтительной является пленка полимера ТАС.

Толщина материала основы, на котором сформирован оптический функциональный слой, находится в диапазоне, например, от 10 до 200 мкм, а предпочтительно от 40 до 100 мкм.

Кроме того, на оптический функциональный слой, сформированный на материале основы, может быть ламинирован покровный материал, и обе поверхности оптического функционального слоя могут быть покрыты, соответственно, материалом основы и покровным материалом. Это облегчает защиту оптического функционального слоя.

Однако, оптический функциональный слой необязательно сформирован на материале основы, и он, например, может быть ламинирован непосредственно на первый слой термопластической смолы или второй слой термопластической смолы. Оптический функциональный слой может быть ламинирован непосредственно на стеклянную пластину, которая образует многослойное стекло, что будет упомянуто впоследствии.

Приготовление оптического функционального слоя

При приготовлении оптического функционального слоя сначала приготавливают композицию для оптического функционального слоя, содержащую фотореактивный мономер, матричный полимер и другие добавки, такие как инициатор фотополимеризации, окрашивающий материал и агент передачи цепи, которые примешивают по мере надобности. Композиция для оптического функционального слоя может быть надлежащим образом разбавлена растворителем. Оптический функциональный слой может быть сформирован в результате нанесения на материал основы, антиадгезионный лист или тому подобное покрытия из композиции для оптического функционального слоя, и, при необходимости, высушивания композиции для оптического функционального слоя.

Когда матричный полимер представляет собой термоотверждающуюся смолу, такую как полиуретан, может быть приготовлена композиция для оптического функционального слоя, содержащая компоненты-предшественники (например, в том, что касается полиуретана, то полиол и полиизоцианат) матричного полимера, фотореактивный мономер и другие добавки, такие как инициатор фотополимеризации, окрашивающий материал и агент передачи цепи, которые необязательно примешивают по мере надобности. В данном случае компоненты-предшественники могут быть отверждены после нанесения на материал основы, антиадгезионный лист или тому подобное покрытия из композиции для оптического функционального слоя. Также и в данном случае нанесенная композиция для оптического функционального слоя по мере надобности может быть надлежащим образом высушена.

Оптический функциональный слой подвергают воздействию в целях проведения реакции для фотореактивного мономера, что, тем самым, преобразует по меньшей мере часть фотореактивного мономера в полимер. В данном случае голограмма формируется в результате интерференции двух типов световых волн.

Оптический функциональный слой, такой, в котором голограмма сформирована на антиадгезионном листе, может быть отслоен от антиадгезионного листа и ламинирован на первый слой термопластической смолы, второй слой термопластической смолы, стеклянную пластину или тому подобное.

Оптический функциональный слой может быть сформирован в результате непосредственного нанесения покрытия из композиции для оптического функционального слоя на стеклянную пластину, которая формирует многослойное стекло, вместо материала основы или антиадгезионного листа.

Первый слой термопластической смолы

Первый слой термопластической смолы содержит поглотитель ультрафиолетового излучения и характеризуется пропусканием при длине волны 400 нм, составляющим 20% или менее. В настоящем изобретении, когда межслоевая пленка для многослойного стекла содержит такой первый слой термопластической смолы, может быть предотвращено ухудшение по качеству оптического функционального слоя под воздействием света даже при облучении межслоевой пленки для многослойного стекла солнечным светом или тому подобным на протяжении продолжительного периода времени, и может быть улучшена светостойкость.

Первопричина является неопределенной, но достаточно неожиданно описанный выше оптический функциональный слой легко ухудшается по качеству под воздействием света в области приблизительно 400 нм, а, с другой стороны, поглощающая способность обычного слоя поглощения ультрафиолетового излучения в области приблизительно 400 нм не является настолько уж низкой. Поэтому делается вывод о том, что в настоящем изобретении светостойкость улучшается в сопоставлении со случаем использования обыкновенного слоя поглощения ультрафиолетового излучения в результате контролируемого выдерживания пропускания при длине волны 400 нм таким образом, чтобы оно было бы низким.

Когда первый слой термопластической смолы характеризуется пропусканием при длине волны 400 нм, составляющим более, чем 20%, оптический функциональный слой ухудшается по качеству под воздействием света вследствие облучения солнечным светом или тому подобным на протяжении продолжительного периода времени таким образом, что оптический функциональный слой хорошо не исполняет свою функцию на протяжении продолжительного периода. С точки зрения предотвращения ухудшения по качеству оптического функционального света под воздействием света пропускание при длине волны 400 нм предпочтительно составляет 16% или менее, более предпочтительно 10% или менее, еще более предпочтительно 5% или менее, а, кроме того, еще более предпочтительно 3,5% или менее. Пропускание при длине волны 400 нм может составлять 0% или более, но в практическом плане пропускание предпочтительно составляет 0,1% или более, а еще более предпочтительно 0,2% или более.

Первый слой термопластической смолы предпочтительно характеризуется пропусканием при длине волны 410 нм, составляющим 60% или менее. Оптический функциональный слой легко ухудшается по качеству под воздействием света вследствие не только света в области приблизительно 400 нм, но также и света в области приблизительно 410 нм, но ухудшение по качеству оптического функционального слоя под воздействием света может быть более эффективно предотвращено в результате уменьшения пропускания при длине волны 410 нм.

В дополнение к этому, первый слой термопластической смолы предпочтительно характеризуется пропусканием при длине волны 420 нм, составляющим 70% или менее. В некоторых случаях оптический функциональный слой также ухудшается по качеству под воздействием света вследствие света в области приблизительно 420 нм, но в результате задания пропускания при 420 нм, составляющего 70% или менее, ухудшение по качеству оптического функционального слоя под воздействием света может быть эффективно предотвращено.

Кроме того, первый слой термопластической смолы более предпочтительно характеризуется пропусканием при длине волны 410 нм, составляющим 60% или менее, и пропусканием при длине волны 420 нм, составляющим 70% или менее. Наличие каждого из пропусканий при длине волны 410 нм и при длине волны 420 нм, равных или меньших в сопоставлении с определенным значением, тем самым, обеспечивает возможность еще более эффективного предотвращения ухудшения по качеству оптического функционального слоя под воздействием света.

Первый слой термопластической смолы более предпочтительно характеризуется пропусканием при 410 нм, составляющим 45% или менее, еще более предпочтительно 25% или менее, а, кроме того, еще более предпочтительно 20% или менее. Задание пропускания при 410 нм, соответствующего верхнему предельному значению из данных или менее того, дополнительно облегчает предотвращение ухудшения по качеству оптического функционального слоя под воздействием света.

На пропускание первого слоя термопластической смолы при 410 нм конкретных ограничений не накладывают, но, например, оно составляет 1% или более, предпочтительно 5% или более, более предпочтительно 10% или более, а еще более предпочтительно 15% или более. В результате задания пропускания при 410 нм, соответствующего нижнему предельному значению из данных или более того, предотвращаются уменьшение пропускания видимого света и возникновение окрашивания межслоевой пленки для многослойного стекла.

Первый слой термопластической смолы более предпочтительно характеризуется пропусканием при длине волны 420 нм, составляющим 60% или менее. Задание пропускания при 420 нм, составляющего 60% или менее, дополнительно облегчает предотвращение ухудшения по качеству оптического функционального слоя под воздействием света.

На пропускание для первого слоя термопластической смолы при 420 нм конкретных ограничений не накладывают, но, например, оно составляет 1% или более, предпочтительно 7% или более, а более предпочтительно 15% или более. В результате задания пропускания при 420 нм, соответствующего нижнему предельному значению из данных или более того, предотвращаются уменьшение пропускания видимого света и возникновение окрашивания межслоевой пленки для многослойного стекла.

Поглотитель ультрафиолетового излучения

Первый слой термопластической смолы содержит поглотитель ультрафиолетового излучения. Содержание первым слоем термопластической смолы поглотителя ультрафиолетового излучения, тем самым, обеспечивает возможность предотвращения ухудшения по качеству оптического функционального слоя и первого слоя термопластической смолы под воздействием света вследствие солнечного света или тому подобного. В дополнение к этому, при использовании многослойного стекла, содержащего указанную межслоевую пленку для многослойного стекла, в качестве, например, оконного стекла может быть предотвращено прохождение ультрафиолетового излучения на сторону внутри помещения через оконное стекло.

Примеры поглотителя ультрафиолетового излучения включают бензотриазольное соединение, соединение на индольной основе и порфириновое соединение. Они могут быть использованы индивидуально, или совместно могут быть использованы два и более из них. В настоящем изобретении в результате подстраивания типа и примешиваемого количества поглотителя ультрафиолетового излучения, который используют, пропускания при от 400 до 420 нм могут быть подстроены в пределах предварительно определенных диапазонов в соответствии с тем, как описано выше.

Бензотриазольное соединение

Бензотриазольное соединение, которое используют в качестве поглотителя ультрафиолетового излучения, является соединением, имеющим бензотриазольный скелет и способным поглощать ультрафиолетовое излучение. Примеры бензотриазольного соединения включают соединение, характеризующееся пиком длины волны максимального поглощения при длинах волн в области от 300 до 390 нм, предпочтительно от 330 до 375 нм, а более предпочтительно от 345 до 360 нм.

В настоящем описании изобретения длина волны максимального поглощения для поглотителя ультрафиолетового излучения может быть измерена при использовании следующего далее метода. Получают раствор в хлороформе в результате смешивания от 0,0002 до 0,002 массовой части подлежащего измерению соединения при расчете на 100 массовых частей хлороформа. Полученный раствор в хлороформе располагают в кварцевой кювете для спектрофотометра, имеющей длину оптического пути 1,0 см. Для определения длины волны максимального поглощения измеряют пропускание в диапазоне от 300 до 2500 нм при использовании самопишущего спектрофотометра («U4100», производства компании Hitachi, Ltd.). Термин «длина волны максимального поглощения» относится к длине волны, где пропускание демонстрирует минимальное значение, и в некоторых случаях существует множество таких длин волн, и в данных случаях термин «длина волны максимального поглощения» относится к длине волны, где минимальное значение является наименьшим.

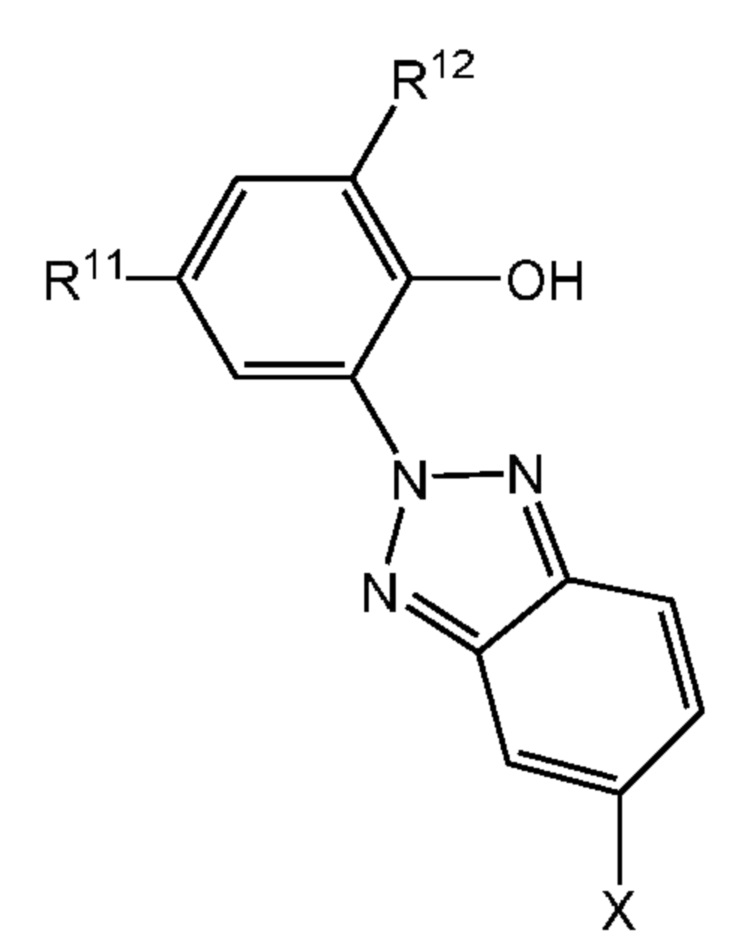

Предпочтительными конкретными примерами бензотриазольного соединения является соединение, описывающееся следующей далее формулой (1).

, (1)

, (1)

где R11 представляет собой атом водорода, С1-8 алкильную группу или С4-20 алкоксикарбонилалкильную группу, R12 представляет собой атом водорода или С1-8 алкильную группу, а Х представляет собой атом хлора или атом водорода.

В формуле (1) каждая из алкильных групп R11 и R12 может представлять собой алкильную группу, обладающую линейной структурой, или алкильную группу, обладающую разветвленной структурой. Алкоксикарбонилалкильная группа может быть алкоксикарбонилалкильной группой, обладающей линейной структурой, или алкоксикарбонилалкильной группой, обладающей разветвленной структурой. Примеры R11 и R12 включают атом водорода, метильную группу, этильную группу, н-пропильную группу, изопропильную группу, н-бутильную группу, трет-бутильную группу, пентильную группу, гексильную группу и октильную группу. В дополнение к ним, примеры R11 включают метоксикарбонилпропильную группу, октилоксикарбонилпропильную группу. Среди всего прочего, R11 предпочтительно представляет собой атом водорода или алкильную группу, а в особенности предпочтительно представляет собой атом водорода, метильную группу, трет-бутильную группу, пентильную группу или октильную группу. R11 и R12 могут быть идентичными или различными.

Конкретные примеры соединения, описывающегося формулой (1), включают 2-(3-трет-бутил-5-метил-2-гидроксифенил)-5-хлорбензотриазол, 2-(3,5-ди-трет-бутил-2-гидроксифенил)-5-хлорбензотриазол, октил-3-[3-трет-бутил-5-(5-хлор-2Н-бензотриазол-2-ил)-4-гидроксифенил]пропионат, метил-3-(5-хлор-2Н-бензотриазол-2-ил)-5-(1,1-диметилэтил)-4-гидроксифенилпропионат и 2-(3,5-ди-трет-амил-2-гидроксифенил)бензотриазол.

Соединение, описывающееся формулой (1), является соединением, характеризующимся пиком длины волны максимального поглощения при длинах волн в области предпочтительно от 330 до 375 нм, а более предпочтительно от 345 до 360 нм.

Соединение на индольной основе

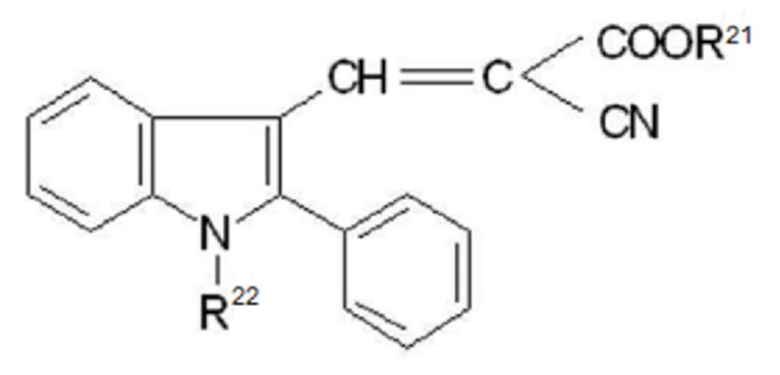

Соединение на индольной основе является соединением, имеющим индольный скелет и способным поглощать ультрафиолетовое излучение. Предпочтительные примеры соединения на индольной основе включают соединение, описывающееся следующей далее формулой (2).

(2)

(2)

В формуле (2) R21 представляет собой С1-3 алкильную группу, а R22 представляет собой атом водорода, С1-10 алкильную группу или С7-10 аралкильную группу.

Каждая из алкильных групп R21 и R22 может быть алкильной группой, обладающей линейной структурой, или может быть алкильной группой, обладающей разветвленной структурой. Примеры R21 в формуле (2) включают, помимо всего прочего, метильную группу, этильную группу, изопропильную группу и н-пропильную группу, R21 предпочтительно представляет собой метильную группу, этильную группу или изопропильную группу, и с точки зрения светостойкости R21 более предпочтительно представляет собой метильную группу или этильную группу.

R22 в формуле (2) предпочтительно представляет собой С1-10 алкильную группу, а более предпочтительно С1-8 алкильную группу. Примеры С1-10 алкильной группы включают метильную группу, этильную группу, изопропильную группу, н-пропильную группу, изобутильную группу, н-бутильную группу, пентильную группу, гексильную группу, 2-этилгексильную группу и н-октильную группу. Примеры С7-10 аралкильной группы включают бензильную группу, фенилэтильную группу, фенилпропильную группу и фенилбутильную группу.

На соединение на индольной основе конкретных ограничений не накладывают, но пик длины волны максимального поглощения, например, находится в диапазоне от 375 до 405 нм, предпочтительно от 380 до 400 нм, а более предпочтительно от 385 до 395 нм.

Порфириновое соединение

Порфириновое соединение, которое используют в настоящем изобретении, является соединением, имеющим порфириновый скелет и способным поглощать ультрафиолетовое излучение. Порфириновое соединение характеризуется пиком длины волны максимального поглощения, например, в диапазоне от 380 до 430 нм, предпочтительно от 390 до 425 нм, а более предпочтительно от 400 до 420 нм.

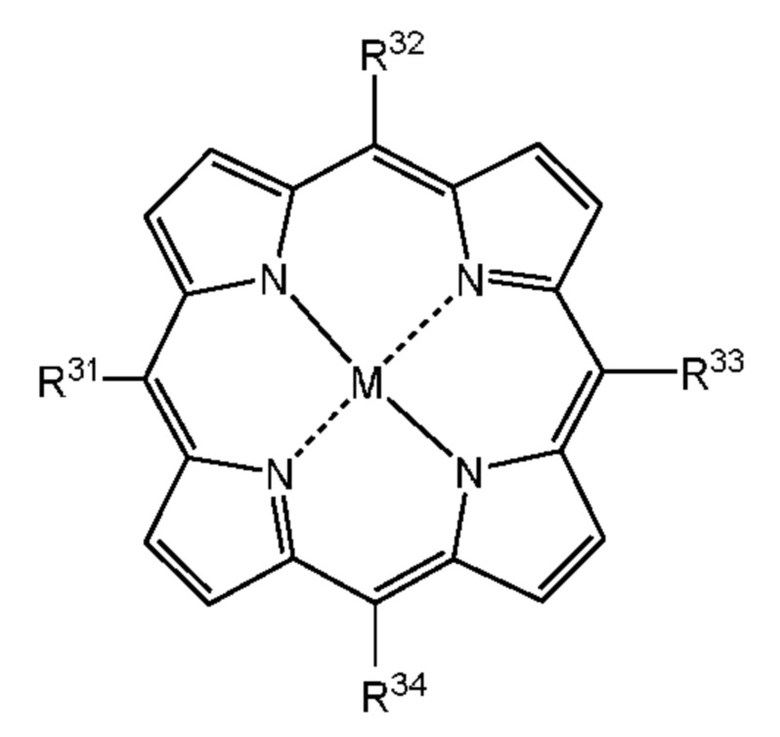

Конкретные примеры порфиринового соединения включают соединение, описывающееся следующей далее формулой (3).

(3)

(3)

В формуле (3) каждый из от R31 до R34 независимо представляет собой атом водорода или углеводородную группу, которая может содержать гетероатом. Примеры М включают атомы металлов, таких как медь, магний, кобальт, цинк, марганец и железо, и, среди всего прочего, предпочтительными являются медь, марганец, железо и кобальт, а более предпочтительно медь. Количество атомов углерода в каждом из от R31 до R34 независимо находится в диапазоне от 1 до 24, предпочтительно от 1 до 18, а более предпочтительно от 6 до 12. Примеры гетероатома включают атом азота, атом серы, атом кислорода и атом галогена.

Примеры от R31 до R34 включают ароматическое кольцо, каждое из которых может иметь заместителя. На количество заместителей в ароматическом кольце у каждого из от R31 до R34 конкретных ограничений не накладывают, но оно, например, находится в диапазоне от 0 до 5, предпочтительно от 0 до 3, более предпочтительно от 1 до 2, а наиболее предпочтительно составляет 1.

Заместитель в данном случае предпочтительно является заместителем, обладающим электроноакцепторной способностью. Конкретные примеры заместителя включают атомы галогена, такие как атом хлора, атом брома, атом фтора и атом иода, карбоксильную группу (-СООН), нитрильную группу (-CN), нитро-группу (-NO2), альдегидную группу (-СНО) и сложноэфирную группу (-COOR). R в сложноэфирной группе представляет собой, например, С1-6 алкильную группу, предпочтительно С1-4 алкильную группу, а более предпочтительно С1-2 алкильную группу. В качестве заместителя предпочтительной является сложноэфирная группа.

Примеры ароматического кольца включают бензольное кольцо, нафталиновое кольцо, фенантреновое кольцо и антраценовое кольцо. Ароматическое кольцо может быть полициклическим кольцом, включающим бензольное кольцо, причем указанное полициклическое кольцо включает гетеро-цикл, который образует 5-членное кольцо или 6-членное кольцо с указанным бензольным кольцом. Примеры гетероатома, который образует гетеро-кольцо, включают атом азота, атом кислорода и атом серы. Ароматическое кольцо предпочтительно является бензольным кольцом. Ароматическое кольцо может быть связано непосредственно с порфириновым скелетом посредством одинарной связи.

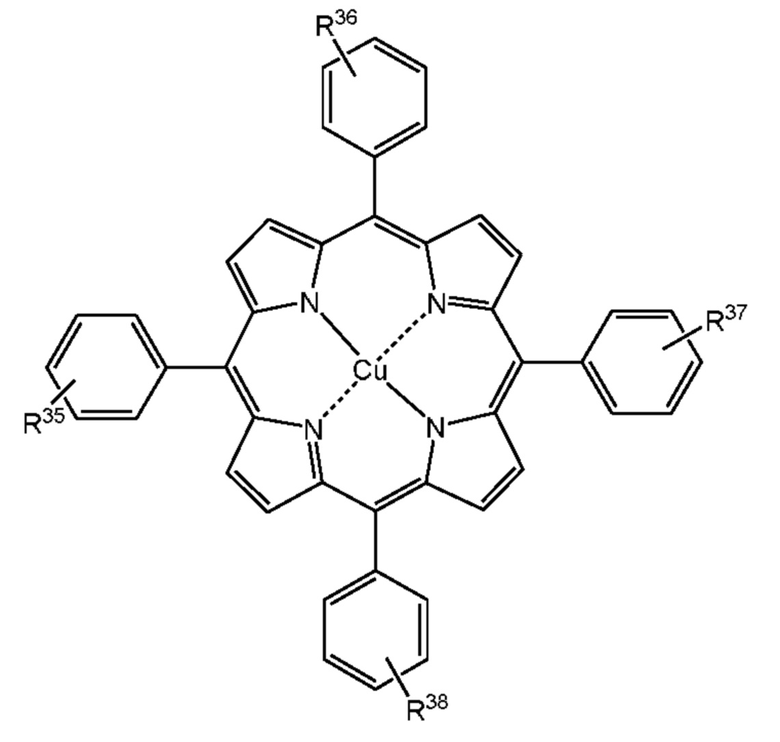

Предпочтительные конкретные примеры порфиринового соединения включают соединение, описывающееся следующей далее формулой (3 – 1).

(3)

(3)

В формуле (3 – 1) каждый из от R35 до R38 независимо представляет собой описанный выше заместитель, и, среди всего прочего, предпочтительной является сложноэфирная группа. Каждое из положений у заместителей от R35 до R38 может быть любым из положений орто-, мета- и пара-, но с точки зрения легкости производства оно предпочтительно является пара-положением.

На уровень содержания поглотителя ультрафиолетового излучения в первом слое термопластической смолы ограничений не накладывают до тех пор, пока пропускание при 400 нм будет составлять 20% или менее, но он предпочтительно составляет более, чем 0,2 массовой части, более предпочтительно 0,3 массовой части или более, а еще более предпочтительно 0,4 массовой части или более, при расчете на 100 массовых частей термопластической смолы. Задание уровня содержания поглотителя ультрафиолетового излучения, соответствующего нижнему предельному значению из данных или более того, облегчает уменьшение пропусканий при от 400 до 420 нм.

Уровень содержания поглотителя ультрафиолетового излучения в первом слое термопластической смолы предпочтительно составляет 2,0 массовой части или менее, более предпочтительно 1,5 массовой части или менее, а еще более предпочтительно 1,0 массовой части или менее, при расчете на 100 массовых частей термопластической смолы. В результате задания уровня содержания поглотителя ультрафиолетового излучения, соответствующего верхнему предельному значения из данных или менее того, может быть предотвращено окрашивание первого слоя термопластической смолы вследствие поглотителя ультрафиолетового излучения. В дополнение к этому, поглотитель ультрафиолетового излучения может быть адекватным образом диспергирован или растворен в термопластической смоле, и легко проявляются эффекты, зависящие от уровня содержания.

При содержании двух и более поглотителей ультрафиолетового излучения указанный уровень содержания поглотителя ультрафиолетового излучения является совокупным уровнем содержания поглотителей ультрафиолетового излучения.

В настоящем изобретении первый слой термопластической смолы в числе описанных выше поглотителей ультрафиолетового излучения предпочтительно содержит бензотриазольное соединение. Когда первый слой термопластической смолы содержит бензотриазольное соединение, тем самым, адекватным образом обеспечивается поглощение ультрафиолетового излучения в области относительно коротких длин волн, и уменьшается пропускание при 400 нм, что адекватным образом облегчает предотвращение ухудшения по качеству оптического функционального слоя под воздействием света.

Уровень содержания бензотриазольного соединения в первом слое термопластической смолы предпочтительно составляет 0,15 массовой части или более, более предпочтительно 0,2 массовой части или более, еще более предпочтительно 0,4 массовой части или более, а в особенности предпочтительно 0,6 массовой части или более, при расчете на 100 массовых частей термопластической смолы. Уровень содержания бензотриазольного соединения в первом слое термопластической смолы предпочтительно составляет 1,5 массовой части или менее, а более предпочтительно 1,0 массовой части или менее.

Бензотриазольное соединение может быть использовано индивидуально в качестве поглотителя ультрафиолетового излучения. Даже при индивидуальном использовании бензотриазольного соединения в качестве поглотителя ультрафиолетового излучения может быть уменьшено пропускание при 400 нм, как описано выше, в результате подстраивания количества при примешивании.

Уровень содержания бензотриазольного соединения при индивидуальном использовании предпочтительно составляет 0,35 массовой части или более, более предпочтительно 0,4 массовой части или более, а еще более предпочтительно 0,7 массовой части или более, и предпочтительно составляет 1,5 массовой части или менее, а более предпочтительно 1,0 массовой части или менее, при расчете на 100 массовых частей термопластической смолы.

Бензотриазольное соединение предпочтительно используют в качестве поглотителя ультрафиолетового излучения совместно с дополнительным поглотителем ультрафиолетового излучения. Предпочтительные поглотители ультрафиолетового излучения, которые используют совместно с бензотриазольным соединением, являются по меньшей мере одним соединением, выбранным из группы, состоящей из соединения на индольной основе и порфиринового соединения.

При использовании соединения на индольной основе или порфиринового соединения совместно с бензотриазольным соединением адекватным образом поглощается ультрафиолетовое излучение при длине волны в области 380 нм или менее, и пропускания при 400, 410 и 420 нм уменьшаются таким образом, что может быть более эффективно предотвращено ухудшение по качеству оптического функционального слоя под воздействием света. Кроме того, может быть в достаточной степени пропущен свет, характеризующийся длинами волн, большими, чем 420 нм, что облегчает увеличение пропускания в области видимого света.

Уровень содержания бензотриазольного соединения, при использовании совместно с дополнительным поглотителем ультрафиолетового излучения, в первом слое термопластической смолы предпочтительно составляет 0,15 массовой части или более, более предпочтительно 0,2 массовой части или более, еще более предпочтительно 0,4 массовой части или более, а в особенности предпочтительно 0,6 массовой части или более, при расчете на 100 массовых частей термопластической смолы. Уровень содержания бензотриазольного соединения в первом слое термопластической смолы предпочтительно составляет 1,2 массовой части или менее, а более предпочтительно 1,0 массовой части или менее. В результате задания уровня содержания бензотриазольного соединения, соответствующего нижнему предельному значению или более того, адекватным образом поглощается ультрафиолетовое излучение в области относительно коротких длин волн, и уменьшается пропускание при 400 нм, что адекватным образом облегчает предотвращение ухудшения по качеству оптического функционального слоя под воздействием света. В результате задания уровня содержания бензотриазольного соединения, соответствующего верхнему предельному значению или менее того, бензотриазольное соединение адекватным образом диспергируется или растворяется в термопластической смоле, и легко проявляются эффекты, зависящие от уровня содержания. В дополнение к этому, также может быть предотвращено окрашивание первого слоя термопластической смолы вследствие бензотриазольного соединения.

Уровень содержания по меньшей мере одного соединения, выбранного из группы, состоящей соединения на индольной основе и порфиринового соединения, при использовании совместно с бензотриазольным соединением, предпочтительно составляет 0,001 массовой части или более, более предпочтительно 0,002 массовой части или более, а еще более предпочтительно 0,003 массовой части или более, при расчете на 100 массовых частей термопластической смолы. Данный уровень содержания предпочтительно составляет 0,5 массовой части или менее, более предпочтительно 0,3 массовой части или менее, еще более предпочтительно 0,1 массовой части или менее, а, кроме того, еще более предпочтительно 0,03 массовой части или менее. Задание уровня их содержания, соответствующего нижнему предельному значению или более того, облегчает уменьшение пропусканий при 400, 410 и 420 нм. В результате задания уровня содержания, соответствующего верхнему предельному значению или менее того, может быть предотвращено окрашивание первого слоя термопластической смолы вследствие поглотителя ультрафиолетового излучения, и легко проявляются эффекты, зависящие от уровня содержания.

При совместном использовании двух или более поглотителей ультрафиолетового излучения предпочтительно совместно используют два или более поглотителя ультрафиолетового излучения, каждый из которых характеризуется отличным от другого пиком длины волны максимального поглощения. То есть, поглотитель ультрафиолетового излучения предпочтительно содержит поглотитель ультрафиолетового излучения на стороне более коротких длин волн и поглотитель ультрафиолетового излучения на стороне более длинных длин волн, характеризующийся пиком длины волны максимального поглощения, существующим на стороне более длинных длин волн по отношению к пику длины волны максимального поглощения поглотителя ультрафиолетового излучения на стороне более коротких длин волн.

Поглотитель ультрафиолетового излучения на стороне более коротких длин волн в настоящем документе представляет собой соединение, характеризующееся пиком длины волны максимального поглощения при длинах волн, например, в области от 300 до 380 нм, предпочтительно от 330 до 375 нм, а более предпочтительно от 345 до 360 нм. Поглотитель ультрафиолетового излучения на стороне более коротких длин волн представляет собой, например, описанное выше бензотриазольное соединение, а предпочтительно представляет собой описанное выше соединение, описывающееся формулой (1).

Поглотитель ультрафиолетового излучения на стороне более длинных длин волн представляет собой соединение, характеризующееся пиком длины волны максимального поглощения при длинах волн, например, в области от 380 до 430 нм, предпочтительно от 390 до 425 нм, а более предпочтительно от 400 до 420 нм. Поглотитель ультрафиолетового излучения на стороне более длинных длин волн, например, представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из описанных выше индольного соединения и порфиринового соединения, а предпочтительно представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из соединения, описывающегося формулой (2), и соединения, описывающегося формулой (3).

Уровень содержания поглотителя ультрафиолетового излучения на стороне более коротких длин волн в первом слое термопластической смолы предпочтительно составляет 0,15 массовой части или более, более предпочтительно 0,2 массовой части или более, еще более предпочтительно 0,4 массовой части или более, а в особенности предпочтительно 0,6 массовой части или более, при расчете на 100 массовых частей термопластической смолы. Уровень содержания поглотителя ультрафиолетового излучения на стороне более коротких длин волн в первом слое термопластической смолы предпочтительно составляет 1,2 массовой части или менее, а более предпочтительно 1,0 массовой части или менее. В результате задания уровня содержания поглотителя ультрафиолетового излучения на стороне более коротких длин волн, соответствующего нижнему предельному значению или более того, адекватным образом поглощается ультрафиолетовое излучение, и легко уменьшается пропускание при 400 нм, что адекватным образом облегчает предотвращение ухудшения по качеству оптического функционального слоя под воздействием света. В результате задания уровня содержания поглотителя ультрафиолетового излучения на стороне более коротких длин волн, соответствующего верхнему предельному значению или менее того, поглотители ультрафиолетового излучения адекватным образом диспергируются или растворяются в термопластической смоле, и легко проявляются эффекты, зависящие от уровня содержания. В дополнение к этому, также может быть предотвращено окрашивание первого слоя термопластической смолы вследствие поглотителей ультрафиолетового излучения.

Уровень содержания поглотителя ультрафиолетового излучения на стороне более длинных длин волн предпочтительно составляет 0,001 массовой части или более, более предпочтительно 0,002 массовой части или более, а еще более предпочтительно 0,003 массовой части или более, и предпочтительно составляет 0,5 массовой части или менее, более предпочтительно 0,3 массовой части или менее, еще более предпочтительно 0,1 массовой части или менее, а, кроме того, еще более предпочтительно 0,03 массовой части или менее, при расчете на 100 массовых частей термопластической смолы. Задание уровня их содержания, соответствующего нижнему предельному значению или более того, облегчает уменьшение пропусканий при 400, 410 и 420 нм. В результате задания уровня содержания, соответствующего верхнему предельному значению или менее того, может быть предотвращено окрашивание первого слоя термопластической смолы вследствие поглотителей ультрафиолетового излучения, и легко проявляются эффекты, зависящие от уровня содержания.

Термопластическая смола

Первый слой термопластической смолы содержит термопластическую смолу. Когда первый слой термопластической смолы содержит термопластическую смолу, первый слой термопластической смолы легко выполняет функцию связующего слоя, что обеспечивает способность связывания с оптическим функциональным слоем, стеклянной пластиной или тому подобным.

Примеры термопластической смолы включают нижеследующее, но конкретно не ограничиваются только этим: поливинилацетальная смола, этилен-винилацетатная сополимерная смола, иономерная смола, полиуретановая смола и термопластический эластомер. Использование данных смол облегчает обеспечение наличия способности связывания со стеклянной пластиной. В первом слое термопластической смолы термопластическая смола может быть использована индивидуально, или совместно могут быть использованы две или более термопластические смолы. В их числе термопластическая смола предпочтительно представляет собой по меньшей мере одну смолу, выбранную из группы, состоящей из поливинилацетальной смолы и этилен-винилацетатной сополимерной смолы, и термопластическая смола более предпочтительно представляет собой поливинилацетальную смолу в том смысле, что поливинилацетальная смола, в частности, при использовании совместно с пластификатором, проявляет превосходную способность связывания со стеклянной пластиной.

Поливинилацетальная смола

На поливинилацетальную смолу конкретных ограничений не накладывают до тех пор, пока она будет представлять собой поливинилацетальную смолу, полученную в результате ацетализации поливинилового спирта под воздействием альдегида, но подходящей для использования является и поливинилбутиральная смола.

Предпочтительный нижний предел степени ацетализации поливинилацетальной смолы составляет 40 мол.%, предпочтительный верхний предел степени ацетализации поливинилацетальной смолы составляет 85 мол.%, более предпочтительный нижний предел составляет 60 мол.%, а более предпочтительный верхний предел составляет 75 мол.%.

Предпочтительный нижний предел количества гидрокси-групп в поливинилацетальной смоле составляет 15 мол.%, предпочтительный верхний предел количества гидрокси-групп в поливинилацетальной смоле составляет 35 мол.%. Задание количества гидрокси-групп, составляющего 15 мол.% или более, легко улучшает способность связывания со стеклянной пластиной или тому подобным, что легко улучшает сопротивление проникновению или тому подобное для многослойного стекла. Задание количества гидрокси-групп, составляющего 35 мол.% или менее, предотвращает придание многослойному стеклу чрезмерной твердости. Более предпочтительный нижний предел количества гидрокси-групп составляет 25 мол.%, а более предпочтительный верхний предел количества гидрокси-групп составляет 33 мол.%.

Также при использовании поливинилбутиральной смолы в качестве поливинилацетальной смолы с той же самой точки зрения предпочтительный нижний предел количества гидрокси-групп составляет 15 мол.%, предпочтительный верхний предел количества гидрокси-групп составляет 35 мол.%, более предпочтительный нижний предел составляет 25 мол.%, а более предпочтительный верхний предел составляет 33 мол.%.

Степень ацетализации и количество гидрокси-групп могут быть измерены, например, при использовании метода в соответствии с документом JIS K6728 «Методы испытания для поливинилбутираля».

Поливинилацетальная смола может быть приготовлена в результате ацетализации поливинилового спирта под воздействием альдегида. Поливиниловый спирт обычно получают в результате омыления поливинилацетата, и в общем случае используют поливиниловый спирт, характеризующийся степенью омыления в диапазоне от 80 до 99,8 мол.%.

Предпочтительный нижний предел степени полимеризации поливинилацетальной смолы составляет 500, а предпочтительный верхний предел степени полимеризации поливинилацетальной смолы составляет 4000. Задание степени полимеризации, составляющей 500 или более, улучшает сопротивление проникновению для многослойного стекла. Задание степени полимеризации, составляющей 4000 или менее, облегчает профилирование многослойного стекла. Более предпочтительный нижний предел степени полимеризации составляет 1000, а более предпочтительный верхний предел степени полимеризации составляет 3600.

На альдегид конкретных ограничений не накладывают, но в общем случае подходящим образом используют С1-10 альдегид. Примеры С1-10 альдегида включают нижеследующее, но конкретно не ограничиваются только этим: н-бутиральдегид, изобутиральдегид, н-валеральдегид, 2-этилбутиральдегид, н-гексилальдегид, н-октилальдегид, н-нонилальдегид, н-децилальдегид, формальдегид, ацетальдегид и бензальдегид. Среди всего прочего, предпочтительными являются н-бутиральдегид, н-гексилальдегид и н-валеральдегид, а более предпочтительно н-бутиральдегид. Данные альдегиды могут быть использованы индивидуально, или совместно могут быть использованы два или более данных альдегида.

Этилен-винилацетатная сополимерная смола

Этилен-винилацетатная сополимерная смола может быть несшитой этилен-винилацетатной сополимерной смолой или может быть высокотемпературно-сшитой этилен-винилацетатной сополимерной смолой. В качестве этилен-винилацетатной сополимерной смолы также может быть использована смола этилен-винилацетатного модифицированного продукта, такого как омыленный продукт этилен-винилацетатного сополимера и гидролизат этилен-винилацетата.

Уровень содержания винилацетата в этилен-винилацетатной сополимерной смоле согласно измерению в соответствии с документом JIS K 6730 «Методы испытания для этилен-винилацетатной смолы» предпочтительно находится в диапазоне от 10 до 50 масс.%, а более предпочтительно от 20 до 40 масс.%. Задание уровня содержания винилацетата, соответствующего нижнему предельному значению из данных или более того, улучшает способность связывания со стеклом и легко улучшает сопротивление проникновению для многослойного стекла. Задание уровня содержания винилацетата, соответствующего верхнему предельному значению из данных или менее того, улучшает предел прочности при разрыве для первого слоя термопластической смолы, что улучшает сопротивление ударным нагрузкам для многослойного стекла.

Иономерная смола

На иономерную смолу конкретных ограничений не накладывают, и могут быть использованы различные иономерные смолы. Их конкретные примеры включают иономер на этиленовой основе, иономер на стирольной основе, иономер на перфторуглеродной основе, телехелевый иономер и полиуретановый иономер. В их числе применительно к улучшению механической прочности, долговечности, прозрачности и тому подобному для многослойного стекла и применительно к наличию превосходной способности связывания со стеклом предпочтительным является иономер на этиленовой основе.

В качестве иономера на этиленовой основе подходящим образом используют иономер сополимера этилена/ненасыщенной карбоновой кислоты вследствие наличия превосходных прозрачности и ударной вязкости. Сополимер этилена/ненасыщенной карбоновой кислоты является сополимером, содержащим по меньшей мере составное элементарное звено, произведенное из этилена, и составное элементарное звено, произведенное из ненасыщенной карбоновой кислоты, и может содержать составное элементарное звено, произведенное из дополнительного мономера.

Примеры ненасыщенной карбоновой кислоты включают акриловую кислоту, метакриловую кислоту и малеиновую кислоту, и предпочтительными являются акриловая кислота и метакриловая кислота, а в особенности предпочтительной является метакриловая кислота. Примеры дополнительного мономера включают сложный эфир акриловой кислоты, сложный эфир метакриловой кислоты и 1-бутен.

Сополимер этилена/ненасыщенной карбоновой кислоты предпочтительно содержит от 75 до 99 мол.% составного элементарного звена, произведенного из этилена, и предпочтительно содержит от 1 до 25 мол.% составного элементарного звена, произведенного из ненасыщенной карбоновой кислоты, при этом предполагается, что количество всех составных элементарных звеньев сополимера составляет 100 мол.%.

Иономер сополимера этилена/ненасыщенной карбоновой кислоты представляет собой иономерную смолу, полученную в результате нейтрализации или сшивания по меньшей мере части карбоксильных групп сополимера этилена/ненасыщенной карбоновой кислоты под воздействием иона металла, и степень нейтрализации карбоксильных групп обычно находится в диапазоне от 1 до 90%, а предпочтительно от 5 до 85%.

Примеры источника ионов в иономерной смоле включают щелочные металлы, такие как литий, натрий, калий, рубидий и цезий, и поливалентные металлы, такие как магний, кальций и цинк, и предпочтительными являются натрий и цинк.

На способ производства иономерной смолы конкретных ограничений не накладывают, и иономерная смола может быть произведена при использовании традиционно известного способа производства. Например, при использовании в качестве иономерной смолы иономера сополимера этилена/ненасыщенной карбоновой кислоты, для производства сополимера этилена/ненасыщенной карбоновой кислоты радикальную сополимеризацию проводят, например, в отношении этилена и ненасыщенной карбоновой кислоты при высокой температуре и высоком давлении. Иономер сополимера этилена/ненасыщенной карбоновой кислоты может быть произведен в результате проведения реакции между сополимером этилена/ненасыщенной карбоновой кислоты и соединением металла, содержащим описанный выше источник металла.

Полиуретановая смола

Примеры полиуретановой смолы включают полиуретан, полученный в результате проведения реакции между изоцианатным соединением и диольным соединением, и полиуретан, полученный в результате проведения реакции между изоцианатным соединением, диольным соединением и, кроме того, удлинителем цепи, таким как полиамин. В дополнение к этому, полиуретановая смола может быть полиуретановой смолой, содержащей атом серы. В данном случае часть или все количество диола могут быть выбраны из группы, состоящей из политиола и серосодержащего полиола. Полиуретановая смола может улучшать способность связывания с органическим стеклом. Поэтому полиуретановую смолу подходящим образом используют в случае, когда стеклянная пластина представляет собой органическое стекло.

Термопластический эластомер

Примеры термопластического эластомера включают термопластический эластомер на стирольной основе и алифатический полиолефин. На термопластический эластомер на стирольной основе конкретных ограничений не накладывают, и может быть использован известный термопластический эластомер на стирольной основе. Термопластический эластомер на стирольной основе в общем случае содержит полимерный блок стирольного мономера, который представляет собой жесткий сегмент, и полимерный блок сопряженного диенового соединения или его гидрированный блок, который представляет собой мягкий сегмент. Конкретные примеры термопластического эластомера на стирольной основе включают стирол-изопреновый двухблочный сополимер, стирол-бутадиеновый диблок-сополимер, стирол-изопрен-стирольный триблок-сополимер, стирол-бутадиен/изопрен-стирольный триблок-сополимер, стирол-бутадиен-стирольный триблок-сополимер и их гидрированные продукты.

Алифатический полиолефин может быть насыщенным алифатическим полиолефином или может быть ненасыщенным алифатическим полиолефином. Алифатический полиолефин может быть полиолефином, полученным при использовании цепочечного олефина в качестве мономера, или может быть полиолефином, полученным при использовании циклического олефина в качестве мономера. С точки зрения эффективного улучшения стабильности свойств при хранении и звукоизоляции для межслоевой пленки алифатический полиолефин предпочтительно является насыщенным алифатическим полиолефином.

Примеры материала для алифатического полиолефина включают этилен, пропилен, 1-бутен, транс-2-бутен, цис-2-бутен, 1-пентен, транс-2-пентен, цис-2-пентен, 1-гексен, транс-2-гексен, цис-2-гексен, транс-3-гексен, цис-3-гексен, 1-гептен, транс-2-гептен, цис-2-гептен, транс-3-гептен, цис-3-гептен, 1-октен, транс-2-октен, цис-2-октен, транс-3-октен, цис-3-октен, транс-4-октен, цис-4-октен, 1-нонен, транс-2-нонен, цис-2-нонен, транс-3-нонен, цис-3-нонен, транс-4-нонен, цис-4-нонен, 1-децен, транс-2-децен, цис-2-децен, транс-3-децен, цис-3-децен, транс-4-децен, цис-4-децен, транс-5-децен, цис-5-децен, 4-метил-1-пентен и винилциклогексан.

Пластификатор

Первый слой термопластической смолы может дополнительно содержать пластификатор. Первый слой термопластической смолы, когда он содержит пластификатор, делается гибким и в результате придает гибкость многослойному стеклу. Кроме того, первый слой термопластической смолы также может проявлять высокую способность связывания со стеклянной пластиной. Первый слой термопластической смолы, когда он содержит пластификатор, является в особенности эффективным для случая, когда в качестве термопластической смолы используют поливинилацетальную смолу.

Примеры пластификатора включают органические сложноэфирные пластификаторы, такие как сложный эфир одноосновной органической кислоты и сложный эфир многоосновной органической кислоты, и фосфорсодержащие пластификаторы, такие как органический фосфатный пластификатор и органический фосфитный пластификатор. Среди всех прочих предпочтительным является органический сложноэфирный пластификатор.

Примеры органического сложноэфирного пластификатора включают триэтиленгликольди-2-этилбутират, триэтиленгликольди-2-этилгексаноат, триэтиленгликольдикаприлат, триэтиленгликольди-н-октаноат, триэтиленгликольди-н-гептаноат, тетраэтиленгликольди-н-гептаноат, тетраэтиленгликольди-2-этилгексаноат, дибутилсебацинат, диоктилазелаинат, дибутилкарбитоладипинат, этиленгликольди-2-этилбутират, 1,3-пропиленгликольди-2-этилбутират, 1,4-бутиленгликольди-2-этилбутират, 1,2-бутиленгликольди-2-этилбутират, диэтиленгликольди-2-этилбутират, диэтиленгликольди-2-этилгексаноат, дипропиленгликольди-2-этилбутират, триэтиленгликольди-2-этилпентаноат, тетраэтиленгликольди-2-этилбутират, диэтиленгликольдикаприлат, триэтиленгликольди-н-гептаноат, тетраэтиленгликольди-н-гептаноат, триэтиленгликольди-2-этилбутират, дигексиладипинат, диоктиладипинат, гексилциклогексиладипинат, диизонониладипинат, гептилнониладипинат, дибутилсебацинат, модифицированную маслом себациновую алкидную смолу, смесь из сложного эфира фосфорной кислоты и сложного эфира адипиновой кислоты и смешанный сложный эфир адипиновой кислоты. Примеры смешанного сложного эфира адипиновой кислоты включают сложный эфир адипиновой кислоты, приготовленный из двух и более спиртов, выбранных из группы, состоящей из С4-9 алкиловых спиртов и С4-9 циклических спиртов.

В числе пластификаторов в особенности подходящим образом используют триэтиленгликольди-2-этилгексаноат (3GO).

На уровень содержания пластификатора в первом слое термопластической смолы конкретных ограничений не накладывают, но предпочтительный нижний предел составляет 30 массовых частей, а предпочтительный верхний предел составляет 70 массовых частей, при расчете на 100 массовых частей термопластической смолы. Задание уровня содержания пластификатора, составляющего 30 массовых частей или более, придает многослойному стеклу умеренную гибкость, что улучшает удобство в обращении и тому подобное. В результате задания уровня содержания пластификатора, составляющего 70 массовых частей или менее, предотвращается отделение пластификатора от первого слоя термопластической смолы. Более предпочтительный нижний предел уровня содержания пластификатора составляет 35 массовых частей, а предпочтительный верхний предел уровня содержания пластификатора составляет 63 массовые части.

Первый слой термопластической смолы может быть таким, чтобы термопластическая смола или термопластическая смола и пластификатор представляли бы собой основные компоненты, и совокупное количество термопластической смолы и пластификатора обычно составляет 70 масс.% или более, предпочтительно 80 масс.% или более, а еще более предпочтительно 90 масс.% или более, при расчете на совокупное количество первого слоя термопластической смолы.

Другие добавки

Кроме того, при необходимости первый слой термопластической смолы может содержать добавки, такие как поглотитель инфракрасного излучения, антиоксидант, светостабилизатор, модификатор адгезионной прочности, пигмент, краситель, флуоресцентный осветлитель и зародышеобразователь кристаллизации.

На поглотитель инфракрасного излучения конкретных ограничений не накладывают до тех пор, пока он будет демонстрировать эксплуатационные характеристики по экранированию инфракрасного излучения, но, например, подходящими для использования являются частицы оксида индия, легированного оловом. Первый слой термопластической смолы, когда он содержит поглотитель инфракрасного излучения, может проявлять высокую способность экранирования тепла.

Примеры антиоксиданта включают нижеследующее, но конкретно не ограничиваются только этим: 2,2-бис[[[3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионил]окси]метил]пропан-1,3-диол, 1,3-бис[3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат], 4,4’-тиобис(6-трет-бутил-3-метилфенол), 4,4’-диметил-6,6’-ди(трет-бутил)[2,2’-метиленбис(фенол)], 2,6-ди-трет-бутил-п-крезол и 4,4’-бутилиденбис(6-трет-бутил-3-метилфенол).

Примеры зародышеобразователя кристаллизации включают нижеследующее, но конкретно не ограничиваются только этим: дибензилиденсорбит, дибензилиденксилит, дибензилидендульцит, дибензилиденманнит и каликсарен. Зародышеобразователь кристаллизации подходящим образом используют, когда в качестве термопластической смолы используют этилен-винилацетатную сополимерную смолу.

В качестве модификатора адгезионной прочности, например, используют различные магниевые соли или калиевые соли и тому подобное.

Толщина первого слоя термопластической смолы предпочтительно находится в диапазоне от 0,05 до 1,5 мм, более предпочтительно от 0,1 до 1 мм, а еще более предпочтительно от 0,2 до 0,6 мм. Задание толщины первого слоя термопластической смолы, составляющей 0,05 мм или более, делает возможным проявление первым слоем термопластической смолы достаточных эксплуатационных характеристик поглощения ультрафиолетового излучения. В дополнение к этому, улучшается сопротивление проникновению для многослойного стекла. Задание толщины первого слоя термопластической смолы, составляющей 1,5 мм или менее, предотвращает уменьшение прозрачности первого слоя термопластической смолы.

Второй слой термопластической смолы

Межслоевая пленка для многослойного стекла настоящего изобретения предпочтительно дополнительно содержит второй слой термопластической смолы на стороне другой поверхности оптического функционального слоя. Включение в межслоевую пленку для многослойного стекла второго слоя термопластической смолы, тем самым, обеспечивает возможность легкого связывания межслоевой пленки для многослойного стекла, содержащей оптический функциональный слой, с двумя стеклянными пластинами, которые формируют многослойное стекло.

Когда пропускание для второго слоя термопластической смолы при длине волны 400 нм обозначено как Т400(2) и пропускание для первого слоя термопластической смолы при длине волны 400 нм обозначено как Т400(1), предпочтительно удовлетворяется соотношение Т400(2)>Т400(1). Когда пропускание (Т400(2)) для второго слоя термопластической смолы сделано более высоким, как описано выше, тем самым, обеспечивается легкое увеличение пропускания видимого света, и предотвращаются окрашивание и тому подобное таким образом, что межслоевая пленка для многослойного стекла подходящим образом может быть использована для ветрового стекла автомобиля и тому подобного.

С такой точки зрения разность (Т400(2) – Т400(1)) между пропусканиями для первого и второго слоев термопластической смолы при длине волны 400 нм предпочтительно составляет 5% или более, более предпочтительно 10% или более, еще более предпочтительно 15% или более, а, кроме того, еще более предпочтительно 25% или более.

На разность (Т400(2) – Т400(1)) конкретных ограничений не накладывают, но она может, например, составлять 60% или менее или может составлять 50% или менее.

На пропускание (Т400(2)) для второго слоя термопластической смолы при длине волны 400 нм конкретных ограничений не накладывают, но оно, например, составляет 20% или более, а предпочтительно 30% или более, и, например, составляет 80% или менее, а предпочтительно 60% или менее.

Когда пропускание для второго слоя термопластической смолы при длине волны 410 нм обозначено как Т410(2) и пропускание для первого слоя термопластической смолы при длине волны 410 нм обозначено как Т410(1), предпочтительно удовлетворяется соотношение Т410(2)>Т410(1). Когда пропускание (Т410(2)) для второго слоя термопластической смолы сделано более высоким, как только что описано, тем самым, обеспечивается легкое увеличение пропускания видимого света, и предотвращаются окрашивание и тому подобное таким образом, что межслоевая пленка для многослойного стекла подходящим образом может быть использована для ветрового стекла автомобиля и тому подобного.

С точки зрения увеличения пропускания видимого света и облегчения предотвращения окрашивания разность (Т410(2) – Т410(1)) между пропусканиями для первого и второго слоев термопластической смолы при длине волны 410 нм предпочтительно составляет 5% или более, более предпочтительно 10% или более, еще более предпочтительно 20% или более, а, кроме того, еще более предпочтительно 30% или более. На разность (Т410(2) – Т410(1)) конкретных ограничений не накладывают, но она может, например, составлять 70% или менее или может составлять 60% или менее.

На пропускание (Т410(2)) для второго слоя термопластической смолы при длине волны 410 нм конкретных ограничений не накладывают, но оно, например, составляет 40% или более, а предпочтительно 50% или более, и, например, составляет 95% или менее, а предпочтительно 80% или менее.

Когда пропускание для второго слоя термопластической смолы при длине волны 420 нм обозначено как Т420(2) и пропускание для первого слоя термопластической смолы при длине волны 420 нм обозначено как Т420(1), предпочтительно удовлетворяется соотношение Т420(2)>Т420(1). Когда пропускание (Т420(2)) для второго слоя термопластической смолы сделано более высоким, как только что описано, тем самым, обеспечивается легкое увеличение пропускания видимого света, и предотвращаются окрашивание и тому подобное таким образом, что межслоевая пленка для многослойного стекла подходящим образом может быть использована для ветрового стекла автомобиля и тому подобного.

С точки зрения увеличения пропускания видимого света и облегчения предотвращения окрашивания разность (Т420(2) – Т420(1)) между пропусканиями для первого и второго слоев термопластической смолы при длине волны 420 нм предпочтительно составляет 3% или более, более предпочтительно 5% или более, еще более предпочтительно 20% или более, а, кроме того, еще более предпочтительно 25% или более.

На разность (Т420(2) – Т420(1)) конкретных ограничений не накладывают, но она может, например, составлять 80% или менее или может составлять 70% или менее.

На пропускание (Т420(2)) для второго слоя термопластической смолы при длине волны 420 нм конкретных ограничений не накладывают, но оно, например, составляет 45% или более, а предпочтительно 55% или более, и, например, составляет 95% или менее, а предпочтительно 90% или менее.

Второй слой термопластической смолы является слоем, содержащим термопластическую смолу, и примеры термопластической смолы, которую используют во втором слое термопластической смолы, включают нижеследующее, но конкретно не ограничиваются только этим: поливинилацетальная смола, этилен-винилацетатная сополимерная смола, иономерная смола, полиуретановая смола и термопластический эластомер. Использование данных смол облегчает обеспечение способности связывания со стеклянной пластиной.

Во втором слое термопластической смолы термопластическая смола может быть использована индивидуально, или совместно могут быть использованы две или более термопластические смолы. В их числе термопластическая смола предпочтительно является, по меньшей мере, одним представителем, выбираемым из группы, состоящей из поливинилацетальной смолы и этилен-винилацетатной сополимерной смолы, и термопластическая смола более предпочтительно является поливинилацетальной смолой в том смысле, что поливинилацетальная смола, в частности, при использовании совместно с пластификатором, проявляет превосходную способность связывания со стеклом.

В качестве термопластической смолы в первом слое термопластической смолы и термопластической смолы во втором слое термопластической смолы могут быть использованы идентичные типы смол, или могут быть использованы различные типы смол, но предпочтительно используют идентичные типы смол. Например, когда термопластическая смола в первом слое термопластической смолы представляет собой поливинилацетальную смолу, термопластическая смола во втором слое термопластической смолы предпочтительно также представляет собой поливинилацетальную смолу. Кроме того, например, когда термопластическая смола в первом слое термопластической смолы представляет собой этилен-винилацетатную сополимерную смолу, термопластическая смола во втором слое термопластической смолы предпочтительно также представляет собой этилен-винилацетатную сополимерную смолу.

Подробности в отношении поливинилацетальной смолы, этилен-винилацетатной сополимерной смолы, иономерной смолы, полиуретановой смолы и термопластического эластомера являются такими, как описано в разделе, относящемся к первому слою термопластической смолы, и поэтому данное описание опускается.

Второй слой термопластической смолы может дополнительно содержать пластификатор. Второй слой термопластической смолы, когда он содержит пластификатор, делается гибким и в результате придает гибкость многослойному стеклу. Кроме того, второй слой термопластической смолы может проявлять улучшенную способность связывания со стеклянной пластиной. Второй слой термопластической смолы, когда он содержит пластификатор, является в особенности эффективным в случае, когда в качестве термопластической смолы используют поливинилацетальную смолу.