ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к межслоевой пленке для ламинированного стекла, способной показывать изображения с высокой интенсивностью свечения при облучении световым пучком и обладающей превосходной долговечностью, а также к ламинированному стеклу, в том числе к межслоевой пленке для ламинированного стекла.

УРОВЕНЬ ТЕХНИКИ, ПРЕДШЕСТВУЮЩИЙ ИЗОБРЕТЕНИЮ

Ламинированное стекло с наименьшей вероятностью разбивается даже при разрушении под внешним воздействием и может безопасно использоваться. В связи с этим преимуществом ламинированное стекло широко используют, например, спереди, сбоку и сзади ветровых стекол в транспортных средствах, в том числе в автомобилях и в оконных стеклах самолетов, зданий и тому подобного. Известным примером ламинированного стекла является тип ламинированного стекла, включающего в себя, по меньшей мере, две стеклянные пластины, объединенные с помощью, например, межслоевой пленки для ламинированного стекла, которая содержит жидкий пластификатор и поливинилацетальную смолу.

Растущей потребностью с недавних пор является разработка дисплея на лобовом стекле (элемент HUD), который представляет контрольно-измерительные приборы, показывающие данные о движении транспортного средства (например, информацию о скорости движения) в пределах обычного обзорного диапазона в лобовом стекле транспортного средства.

Известны различные типы элементов HUD. Наиболее типичным является элемент HUD, сконструированный таким образом, что дисплейный модуль приборной панели проецирует информацию (например, информацию о скорости движения), посылаемую модулем управления, на переднее лобовое стекло, что позволяет водителю просматривать информацию с обычной точки обзора, а именно, в пределах обычного обзорного диапазона в переднем ветровом стекле.

Примером межслоевых пленок для ламинированного стекла для элементов HUD является межслоевая пленка для ламинированного стекла, имеющая форму клина с заданным углом клина, предложенная в Патентной Литературе 1. Эта межслоевая пленка может решить проблему того недостатка элемента HUD, что изображение измеряемой величины, отображаемое на ламинированном стекле, проявляется дважды.

Патентная Литература 1 также раскрывает ламинированное стекло, которое является частично свободным от недостатка элемента HUD относительно явления дублированного изображения измеряемой величины. Тем не менее, не вся поверхность ламинированного стекла свободна от проблемы дублированного изображения измеряемой величины.

Заявителем данной заявки раскрывается в Патентной Литературе 2 межслоевая пленка для ламинированного стекла, включающая в себя светоизлучающий слой, который содержит связующую смолу и, по меньшей мере, один светоизлучающий материал, выбранный из группы, состоящей из светоизлучающего порошка, люминесцентного пигмента и люминесцентного красителя. Светоизлучающий материал, такой как светоизлучающий порошок, люминесцентный пигмент, люминесцентный краситель или тому подобное излучает свет, когда его облучают светом, имеющим специфические длины волн. Когда межслоевую пленку для ламинированного стекла, в том числе, такой светоизлучающий материал облучают светом, светоизлучающие частицы, содержащиеся в межслоевой пленке, излучают свет, отображая таким образом изображения с высокой контрастностью.

СПИСОК ЦИТИРУЕМЫХ ИСТОЧНИКОВ

- Патентная литература

Патентная литература 1: JP H4-502525 Т

Патентная литература 2: JP 2014-24312

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

- Техническая проблема

Для получения светоизлучающего листа, который содержит светоизлучающие материалы и может отображать более высокие по контрастности изображения, важно использовать светоизлучающий материал, имеющий более высокую интенсивность излучения света. В результате углубленных исследований авторами настоящего изобретения обнаружено, что лантаноидные комплексы показывают чрезвычайно высокую интенсивность светового излучения.

К сожалению, межслоевая пленка для ламинированного стекла, произведенная с использованием лантаноидного комплекса, имеет проблемы в отношении долговечности. В частности, интенсивность излучения света такой пленкой понижается, когда она подвергается воздействию ультрафиолетового излучения в течение длительного периода времени.

С учетом текущего уровня техники, описанного выше, настоящее изобретение направлено на создание межслоевой пленки для ламинированного стекла, способной отображать изображения с высокой интенсивностью излучения света при облучении световым пучком и обладающей превосходной прочностью, а также ламинированного стекла, включающего в себя и межслоевую пленку для ламинированного стекла.

- Решение проблемы

Межслоевая пленка для ламинированного стекла согласно настоящему изобретению включает в себя светоизлучающий слой, содержащий поливинилацетальную смолу и лантаноидный комплекс в качестве светоизлучающих частиц, причем светоизлучающий слой содержит суммарно не более 100 ч./млн компонента производного азотной кислоты и карбонатного компонента.

Настоящее изобретение в подробностях описано ниже.

Авторами настоящего изобретения исследована причина снижения стойкости межслоевых пленок для ламинированного стекла, произведенных с использованием лантаноидного комплекса. Ими обнаружено, что компоненты производных азотной кислоты и карбонатные компонентов в составе межслоевых пленок для ламинированного стекла приводят к возникновению проблем.

Межслоевые пленки для ламинированного стекла содержат компоненты производных азотной кислоты и карбонатные компоненты, полученные из таких материалов, как нейтрализатор, используемый при изготовлении термопластичной смолы. Когда лантаноидный комплекс вводят для производства таких межслоевых пленок для ламинированного стекла, предположительно, лантаноидный комплекс взаимодействует с компонентами производных азотной кислоты и карбонатными компонентами таким образом, что долговечность лантаноидного комплекса понижается.

В результате дальнейших углубленных исследований авторами настоящего изобретения обнаружено, что снижения долговечности межслоевых пленок для ламинированного стекла, содержащих лантаноидный комплекс, можно избежать, контролируя суммарное количественное содержание компонентов производных азотной кислоты и карбонатных компонентов в определенном количестве или менее, и таким образом, было совершено настоящее изобретение.

Межслоевая пленка для ламинированного стекла согласно настоящему изобретению включает в себя светоизлучающий слой, содержащий термопластичную смолу и лантаноидный комплекс. Благодаря лантаноидному комплексу, межслоевая пленка способна отображать высококонтрастныеи зображения, когда светоизлучающий слой облучают световым пучком.

Любая термопластичная смола может быть использована и ее примеры включают в себя поливинилацетальные смолы, смолы на основе этилен-винилацетатных сополимеров, смолы на основе этилен-акриловых сополимеров, полиуретановые смолы, полиуретановые смолы, включающие серу, смолы на основе поливинилового спирта, смолы на основе винилхлорида и полиэтилентерефталатные смолы. Подходящими среди данных являются поливинилацетальные смолы, потому что когда используют поливинилацетальную смолу с пластификатором, полученная в результате межслоевая пленка для ламинированного стекла обладает превосходной адгезией к стеклу.

Поливинилацеталь не имеет особых ограничений, если он получен ацеталированием поливинилового спирта с помощью альдегида., предпочтительным является поливинилбутираль. Два или более типа поливинилацеталя могут быть использованы в случае необходимости.

Что касается степени ацеталирования поливинилацеталя, нижний предел, предпочтительно, составляет 40% моль, более предпочтительно, 60% моль, а верхний предел составляет, предпочтительно, 85% моль, более предпочтительно, 75% моль.

Что касается содержания гидроксильных групп в составе поливинилацеталя, предпочтительным нижним пределом является 15% моль, а, предпочтительный верхний предел составляет 35% моль. Когда содержание гидроксильных групп составляет 15% моль или больше, это способствует образованию межслоевой пленки для ламинированного стекла. Когда содержание гидроксильных групп составляет 35% моль или менее, межслоевая пленка для ламинированного стекла является простой в обращении.

Степень ацеталирования и содержание гидроксильных групп могут быть измерены в соответствии, например, с разделом «Testing method for polyvinyl butyral» в нормативе JIS K 6728.

Поливинилацеталь может быть получен ацеталированием поливинилового спирта с помощью альдегида. Поливиниловый спирт, как правило, получают омылением поливинилацетата. Как правило, используют поливиниловый спирт, имеющий степень омыления в интервале 70-99,8% моль.

Что касается степени полимеризации поливинилового спирта, предпочтительный нижний предел составляет 500, а, предпочтительный верхний предел составляет 4000. Поливиниловый спирт со степенью полимеризации 500 или более придает устойчивость к пробиванию ламинированного стекла, подлежащего формированию. Когда используется поливиниловый спирт со степенью полимеризации 4000 или менее, формирование межслоевой пленки для ламинированного стекла облегчается. Более, предпочтительным нижним пределом степени полимеризации поливинилового спирта является 1000, а более, предпочтительным верхним пределом - 3600.

Альдегид не имеет особых ограничений. Обычно подходящим является использование альдегида С1-С10. Любой альдегид С1-С10 может быть использован, и их примеры включают в себя н-масляный альдегид, изобутиральдегид, н-валеральдегид, 2-этилбутиральдегид, н-гексилальдегид, н-октилальдегид, н-нонилальдегид, н-децилальдегид, формальдегид, ацетальдегид и бензальдегид., предпочтительными среди них являются н-масляный альдегид, н-гексилальдегид и н-валеральдегид, и наиболее предпочтительным является н-масляный альдегид. Любой из этих альдегидов может быть использован по отдельности, или два из них, или более из них могут быть использованы в комбинации.

В контексте настоящего документа примеры лантаноидов включают в себя лантан, церий, празеодим, неодим, прометий, самарий, европий, гадолиний, тербий, диспрозий, гольмий, эрбий, тулий, иттербий и лютеций. Для получения более высокой интенсивности излучения света, лантаноидами, предпочтительно, являются неодим, европий, тербий или, более предпочтительно, европий или тербий, еще более предпочтительно, европий.

Примеры лантаноидного комплекса включают в себя лантаноидные комплексы с монодентатным, бидентатным, тридентатным или тетрадентатным лигандом, содержащим атом водорода, атом дейтерия, атом галогена, С1-С20-алкильную группу, нитрогруппу, гидроксильную группу, аминогруппу, сульфонильную группу, цианогруппу, фосфонатную группу, фосфатную группу или диазогруппу.

Особенно, предпочтительными являются лантаноидный комплекс с бидентатным лигандом, содержащим атом галогена или лантаноидный комплекс с тридентатным лигандом, содержащим атом галогена. Поскольку такой лантаноидный комплекс излучает свет с длиной волны в интервале 580-780 нм при чрезвычайно высокой интенсивности при его облучении светом с длиной волны в интервале 300-410 нм, межслоевая пленка для ламинированного стекла, полученная с использованием лантаноидного комплекса, может отображать высококонтрастные изображения.

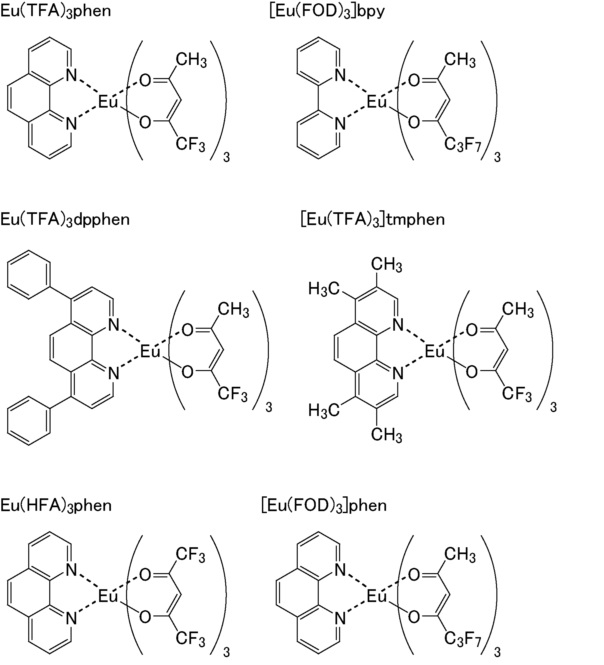

Примеры лантаноидного комплекса с бидентатным лигандом, содержащим атом галогена, включают в себя трис-(трифторацетилацетон)-фенантролиневропий, трис-(трифторацетилацетон)-дифенилфенантролиневропий, трис-(гексафторацетилацетон)дифенилфенантролиневропий, трис-( гексафторацетилацетон)-бис-(трифенилфосфин)европий, трис-(трифторацетилацетон)-2,2'-бипиридиневропий и трис-(гексафторацетилацетон)-2,2'-бипиридиневропий.

Примеры лантаноидного комплекса с тридентатным лигандом, содержащим атом галогена, включают в себя терпиридинтрифторацетилацетон европий и терпиридингексафторацетилацетон европий.

Примеры атома галогенида в лантаноидном комплексе с бидентатным лигандом, содержащим атом галогена, или лантаноидного комплекса с тридентатным лигандом, содержащим атом галогена, включают в себя атом фтора, атом хлора, атом брома и атом йода, предпочтительным является атом фтора для придания структуре лиганда лучшей устойчивости.

Лантаноидный комплекс с бидентатным лигандом, содержащим атом галогена, или лантаноидный комплекс с тридентатным лигандом, содержащим атом галогена, предпочтительно, представляет собой лантаноидный комплекс с бидентатным лигандом, содержащим атом галогена, и имеющий ацетилацетоновый скелет из-за его превосходных характеристик начального испускания света.

Примеры лантаноидного комплекса с бидентатным лигандом, содержащим атом галогена и имеющим ацетилацетоновый скелет, включают в себя Eu(TFA)3phen, Eu(TFA)3dpphen, Eu(TFA)3phen, [Eu(FOD)3]bpy, [Eu(TFA)3]tmphen, а также [Eu(FOD)3]phen. Структуры этих лантаноидных комплексов с бидентатным лигандом, содержащим атом галогена и имеющим ацетилацетоновый скелет, показаны ниже.

Лантаноидный комплекс, предпочтительно, присутствует в виде частиц. Лантаноидный комплекс в виде частиц может быть легко диспергирован в составе межслоевой пленки для ламинированного стекла.

В случае лантаноидного комплекса в форме частиц, нижний предел среднего размера частиц, предпочтительно, составляет 0,01 мкм, более предпочтительно, 0,03 мкм, а верхний предел, предпочтительно, составляет 10 мкм, более предпочтительно, 1 мкм.

Что касается количественного содержания лантаноидного комплекса в светоизлучающем слое, относительно 100 частей по массе термопластичной смолы, нижний предел, предпочтительно, составляет 0,001 частей по массе, а верхний предел составляет 10 частей по массе. Когда количественное содержание лантаноидного комплекса составляет 0,001 частей по массе или более, изображения могут быть отображены с гораздо более высоким коэффициентом контрастности. Когда количественное содержание лантаноидного комплекса составляет 10 частей по массе или менее, можно получать межслоевую пленку для ламинированного стекла с более высокой прозрачностью. Нижний предел количественного содержания лантаноидного комплекса составляет, более предпочтительно, 0,01 частей по массе, еще более предпочтительно, 0,05 частей по массе, в особенности предпочтительно, 0,2 частей по массе, а верхний предел составляет, более предпочтительно, 5 частей по массе, еще более предпочтительно, 1 часть по массе.

Светоизлучающий слой содержит суммарно не более 100 ч./млн компонента производного азотной кислоты и карбонатного компонента. Когда общее количественное содержание компонента производного азотной кислоты и карбонатного компонента составляет не более 100 ч./млн, может быть предотвращено снижение долговечности лантаноидного комплекса, содержащегося в комбинации с ними, предпочтительно, светоизлучающий слой содержит не более 60 ч./млн, более предпочтительно, суммарно не более 50 ч./млн компонента производного азотной кислоты и карбонатного компонента.

Компонент производного азотной кислоты в контексте данного описания относится к NO3, содержащему один атом азота и три атома кислорода. Карбонатный компонент в контексте данного описания относится к СО3, содержащему один атом углерода и три атома кислорода.

Количественное содержание компонента производного азотной кислоты и карбонатного компонента в светоизлучающем слое может быть измерено с помощью ионной хроматографии.

Межслоевая пленка для ламинированного стекла содержит компонент производного азотной кислоты или карбонатный компонент, полученный из сырья для нейтрализатора или подобного, используемого в производстве термопластичной смолы. Общее количественное содержание компонента производного азотной кислоты и карбонатного компонента в светоизлучающем слое регулируется таким образом, чтобы составляло не более 100 ч./млн, предпочтительно, путем промывки несколько раз термопластической смолы с помощью избытка ионообменной воды. В частности, общее количественное содержание компонента производного азотной кислоты и карбонатного компонента в светоизлучающем слое может регулироваться таким образом, чтобы составляло не более 100 ч./млн, с помощью сочетания методов, таких как с использованием соляной кислоты в качестве сильной кислоты в исследуемом способе производства из термопластичной смолы, промывкой несколько раз ионообменной водой перед стадией нейтрализации в производстве термопластической смолы, промывкой несколько раз ионообменной водой после стадии нейтрализации, а также с помощью использования гидроксида натрия на стадии нейтрализации.

Светоизлучающий слой, предпочтительно, содержит магний в количестве 40 ч./млн или менее. Когда количественное содержание магния в светоизлучающем слое составляет 40 ч./млн или менее, снижение светоизлучающей способности лантаноидного комплекса может быть предотвращено более надежным образом. Светоизлучающий слой содержит магний в количестве, более предпочтительно, 35 ч./млн или менее, еще более предпочтительно, в количестве 30 ч./млн или менее, в особенности предпочтительно, в количестве 20 ч./млн или менее. Количественное содержание магния в светоизлучающем слое может составлять 0 ч./млн

Светоизлучающий слой, предпочтительно, дополнительно содержит диспергирующий агент. Присутствие диспергирующего агента предотвращает агрегирование лантаноидного комплекса и делает возможным более равномерное светового излучение.

Примеры диспергирующих агентов включают в себя соединения, имеющие структуру сульфокислоты, такие как соли линейной алкилбензосульфоновой кислоты, соединения, имеющие структуру сложного эфира, такого, как сложные диэфирные соединения, алкильные сложные эфиры рециноленовой кислоты, сложные эфиры фталевой кислоты, сложные эфиры адипиновой кислоты, сложные эфиры себациновой кислоты и эфиры фосфорной кислоты, соединения, имеющие простую эфирную структуру, такие как арилполиоксиэтиленгликоль, полиоксипропиленгликоль и алкилфенолпополиоксиэтиленэфиры, соединения, имеющие структуру карбоновой кислоты, такие как поликарбоновые кислоты, соединения, имеющие структуру амина, такие как лауриламин, диметиллауриламин, олеилпропилендиамин, вторичные полиоксиэтиленамины, третичные полиоксиэтиленамины, и полиоксиэтилендиамины, соединения, имеющие структуру полиамина, такие как полиалкиленполиаминалкиленоксиды, соединения, имеющие структуру амида, такие как диэтаноламид олеиновой кислоты и алканоламиды жирных кислот, а также соединения, имеющие структуру высокомолекулярного амида, такие как аммониевые соли поливинилпирролидона и амидов кислоты полиэстеров. Другие примеры включают в себя высокомолекулярные диспергирующие агенты, такие как полиоксиэтиленалкилфосфатные эфиры (соли), полимеры поликарбоновых кислот и конденсированные сложные эфиры рициноленовой кислоты. Термин «высокомолекулярный диспергирующий агент» определяется как диспергирующий агент, имеющий молекулярную массу 10000 или выше.

В случае, когда используют диспергирующий агент, предпочтительный нижний предел количественного содержания диспергирующего агента в светоизлучающем слое составляет 1 часть по массе, относительно 100 частей по массе лантаноидного комплекса в светоизлучающем слое, и, предпочтительно, верхний предел составляет 50 частей по массе. Если количество диспергирующего агента находится в пределах диапазона, лантаноидный комплекс может быть однородно диспергирован в светоизлучающем слое. Нижний предел количественного содержания диспергирующего агента, более предпочтительно, составляет 3 частей по массе, еще более предпочтительно, 5 частей по массе, а верхний предел, более предпочтительно, составляет 30 частей по массе, еще более предпочтительно, 25 частей по массе.

Светоизлучающий слой может дополнительно содержать поглотитель ультрафиолетового излучения. Наличие поглотителя ультрафиолетового излучения в светоизлучающем слое улучшает светостойкость светоизлучающего слоя.

Для обеспеченя возможности воспроизведения межслоевой пленкой для ламинированного стекла изображения с гораздо более высоким коэффициентом контрастности верхний предел количественного содержания поглотителя ультрафиолетового излучения, относительно 100 частей по массе термопластичной смолы в светоизлучающем слое, предпочтительно, составляет 1 часть по массе, более предпочтительно, 0,5 частей по массе, еще более предпочтительно, 0,2 частей по массе, в особенности предпочтительно, составляет 0,1 частей по массе.

Примеры поглотителя ультрафиолетового излучения включают в себя соединения, имеющие структуру сложного эфира малоновой кислоты, соединения, имеющие структуру анилида щавелевой кислоты, соединения, имеющие бензотриазольную структуру, соединения, имеющие бензофеноновую структуру, соединения, имеющие триазиновую структуру, соединения, имеющие бензоатную структуру, а также соединения, имеющие структуру стерически затрудненного амина.

Светоизлучающий слой может дополнительно содержать пластификатор.

Любой пластификатор может быть использован, и его примеры включают в себя органические сложноэфирные пластификаторы, такие как сложные моноэфиры органических кислот и сложные эфиры многоосновных органических кислот, а также пластификаторы на основе фосфорной кислоты, такие как органические пластификаторы на основе фосфорной кислоты и органические пластификаторы на основе фосфористой кислоты. Пластификатор, предпочтительно, представляет собой жидкотекучий пластификатор.

Сложные моноэфиры органических кислот не имеют конкретных ограничений и их примеры включают в себя сложные гликолевые эфиры, получаемые в результате реакции гликоля (например, триэтиленгликоля, тетраэтиленгликоля или трипропиленгликоля) и одноосновной органической кислоты (например, масляной кислоты, изомасляной кислоты, капроновой кислоты, 2-этилмасляной кислоты, гептановой кислоты, н-октиловой кислоты, 2-этилгексановой кислоты, пеларгоновой кислоты (н-нониловой кислоты), или декановой кислоты). В частности, предпочтительными являются триэтиленгликольдикапроат, триэтиленгликоль-ди-2-этилбутират, триэтиленгликоль-ди-н-октилат и триэтиленгликоль-ди-2-этилгексилат.

Сложные эфиры многоосновных органических кислот не имеют конкретных ограничений и их примеры включают в себя соединения сложных эфиров многоосновной органической кислоты (например, адипиновой кислоты, себациновой кислоты или азелаиновой кислоты) и линейного С4-С8 или разветвленного спирта. В частности, дибутилсебацинат, диоктилазелаинат, дибутилкарбитоладипинат и тому подобное являются предпочтительными.

Пластификаторы на основе органических сложных эфиров не имеют конкретных ограничений и их примеры включают в себя триэтиленгликоль-ди-2-этил бутират, триэтиленгликоль-ди-2-этилгексаноат, триэтиленгликоль-ди-каприлат, триэтиленгликоль-ди-н-октаноат, триэтиленгликоль-ди-н-гептаноат, тетраэтиленгликоль-ди-н-гептаноат, тетраэтиленгликоль-ди-2-этилгексаноат, дибутилсебацинат, диоктилазелаинат, дибутилкарбитоладипинат, этиленгликоль-ди-2-этил-бутират, 1,3-пропиленгликоль-ди-2-этилбутират, 1,4-бутиленгликоль-ди-2-этилбутират, диэтиленгликоль-ди-2-этилбутират, диэтиленгликоль-ди-2-этилгексаноат, дипропиленгликоль-ди-2-этилбутират, триэтиленгликоль-ди-2-этилпентаноат, тетраэтиленгликоль-ди-2-этилбутират, диэтиленгликоль-дикаприлат, дигексиладипинат, диоктиладипинат, гексилциклогексиладипинат, диизонониладипинат, гептилнониладипинат, дибутилсебацинат, себацинат модифицированного маслом алкида, смешанные сложные эфиры фосфорной кислоты и сложные эфиры адипиновой кислоты, смешанные эфиры адипиновой кислоты, полученные из сложного эфира адипиновой кислоты, С4-С9 алкильного спирта и циклического С4-С9 спирта, а также С6-C8 сложные эфиры адипиновой кислоты, такие как гексиладипинат.

Органические пластификаторы на основе фосфорной кислоты не имеют конкретных ограничений и их примеры включают в себя трибутоксиэтилфосфат, изодецилфенилфосфат и триизопропилфосфат.

Предпочтительным среди пластификаторов является, по меньшей мере, выбранный из группы, включающей в себя дигексиладипинат (ДГА), триэтиленгликоль-ди-2-этилгексаноат (3GO), тетраэтиленгликоль-ди-2-этилгексаноат (4GO), триэтиленгликоль-ди-2-этилбутилат (3GH ), тетраэтиленгликоль-ди-2-этилбутилат (4GH), тетраэтиленгликоль-ди-н-гептаноат (4G7), и триэтиленгликоль-ди-н-гептаноат (3G7).

Пластификатором, более предпочтительно, является триэтиленгликоль-ди-2-этилгексаноат (3GO), триэтиленгликоль-ди-2-этилбутилат (3GH), тетраэтиленгликоль-ди-2-этилгексаноат (4GO), или дигексиладипинат (ДГА), еще более предпочтительно, тетраэтиленгликоль-ди -2-этилгексаноат (4GO) или триэтиленгликоль-ди-2-этилгексаноат (3GO), в особенности предпочтительно, является триэтиленгликоль-ди-2-этилгексаноат, так как эти пластификаторы с наименьшей вероятностью подвержены гидролизу.

Количественное содержание пластификатора в светоизлучающем слое не имеет особых ограничений, но, предпочтительный нижний предел составляет 20 частей по массе, а предпочтительный верхний предел составляет 100 частей по массе, относительно 100 частей по массе термопластичной смолы. Когда количественное содержание пластификатора составляет 20 частей по массе или более, межслоевая пленка для ламинированного стекла имеет низкую вязкость расплава, что облегчает формирование межслоевой пленки для ламинированного стекла. Когда количественное содержание пластификатора составляет 100 частей по массе или менее, межслоевая пленка для ламинированного стекла, имеющая высокую прозрачность, может быть получена. Нижний предел количественного содержания пластификатора составляет, более предпочтительно, 30 частей по массе, еще более предпочтительно, 35 частей по массе, в особенности предпочтительно, 50 частей по массе. Верхний предел количественного содержания пластификатора более предпочтительно, составляет 80 частей по массе, еще более предпочтительно, 70 частей по массе, в особенности предпочтительно, 63 частей по массе.

Светоизлучающий слой, предпочтительно, содержит антиоксидант для достижения высокой светостойкости.

Может быть использован любой антиоксидант и его примеры включают в себя антиоксиданты, имеющие структуру, фенола, серосодержащие антиоксиданты и фосфорсодержащие антиоксиданты.

Антиоксиданты, имеющие структуру фенола, относятся к антиоксидантам, имеющим фенольный скелет. Примеры антиоксидантов, имеющих структуру фенола, включают в себя 2,6-ди-трет-бутил-п-крезол (ВНТ), бутилгидроксианизол (ВНА), 2,6-ди-трет-бутил-4-этилфенол, стеариловый- β-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат, 2,2'-метиленбис-(4-метил-6-бутилфенол), 2,2'-метиленбис-(4-этил-6-трет- бутилфенол), 4,4'-бутилиден-бис-(3-метил-6-трет-бутилфенол), 1,1,3-трис-(2-метил-гидрокси-5-трет-бутилфенил)бутан, тетракис-[метилен -3-(3',5'-бутил-4-гидроксифенил)пропионат]метан, 1,3,3-трис-(2-метил-4-гидрокси-5-трет-бутилфенол)бутан, 1,3,5 триметил-2,4,6-трис-(3,5-ди-трет-бутил-4-гидроксибензил)бензол, бис-(3,3'-трет-бутилфенол)гликолевый эфир масляной кислоты и пентаэритриттетракис-[3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат]. Любой из антиоксидантов может быть использован в отдельности, или два или более из них могут быть использованы в комбинации.

Светоизлучающий слой может содержать добавку, такую как фотостабилизатор, антистатик, голубой краситель, голубой пигмент, зеленый краситель или зеленый пигмент по мере необходимости.

Межслоевая пленка для ламинированного стекла согласно настоящему изобретению, может иметь однослойную структуру, состоящую только из светоизлучающего слоя, или многослойную структуру, в которой отдельные слои сложены один с другим.

В случае, когда межслоевая пленка для ламинированного стекла согласно настоящему изобретению, имеет многослойную структуру, светоизлучающий слой может быть размещен на всей или части лицевой стороны межслоевой пленки для ламинированного стекла, и может быть размещен на всей или части лицевой стороны в направлении, перпендикулярном направлению толщины межслоевой пленки для ламинированного стекла. В случае, когда светоизлучающий слой частично размещен, контроль отображаемой информации может осуществляться только со стороны размещения, являющейся светоизлучающей областью, и не осуществляется с другой стороны, не являющейся светоизлучающей областью.

В случае, когда межслоевая пленка для ламинированного стекла согласно настоящему изобретению имеет многослойную структуру, может быть получена межслоевая пленка для ламинированного стекла с различными функциями путем регулируемого выбора компонентов, составляющих светоизлучающий слой и другой слой.

Например, для получения межслоевой пленки для ламинированного стекла согласно настоящему изобретению, имеющей звукоизолирующие характеристики, количественное содержание пластификатора (в дальнейшем также упоминаемое как количественное содержание Х), относительно 100 частей по массе термопластичной смолы в светоизлучающем слое может быть отрегулировано, чтобы составляло количественного содержания пластификатора (в дальнейшем также упоминаемое как количественное содержание Y), относительно 100 частей по массе термопластичной смолы в другом слое. В этом случае величина Х больше, чем количественное содержание Y, предпочтительно, на 5 частей по массе или более, более предпочтительно, на 10 частей по массе или более, еще более предпочтительно, на 15 частей по массе или более. Для обеспечения межслоевой пленки для ламинированного стекла, имеющей более высокую устойчивость к пробиванию, разница между количественным содержанием X и количественным содержанием Y, предпочтительно, составляет 50 частей по массе или менее, более предпочтительно, 40 частей по массе или менее, еще более предпочтительно, 35 частей по массе или менее. Разница между количественным содержанием X и количественным содержанием Y рассчитывают на основании следующей формулы: (разница между содержанием X и содержанием Y)=(содержание Х - содержание Y).

Нижний предел количественного содержания Х, предпочтительно, составляет 45 частей по массе, более предпочтительно, 50 частей по массе, еще более предпочтительно, 55 частей по массе, а верхний предел количественного содержания Х, предпочтительно, составляет 80 частей по массе, более предпочтительно, 75 частей по массе, еще более предпочтительно, 70 частей по массе. Когда количественное содержание Х доводят до предпочтительного нижнего предела или более, могут проявляться отличные звукоизоляционные характеристики. Когда количественное содержание Х доводят до предпочтительного верхнего предела или менее, может быть предотвращено высачивание пластификатора, что может предотвращать понижение прозрачности или адгезионной прочности межслоевой пленки для ламинированного стекла.

Нижний предел количественного содержания Y, предпочтительно, составляет 20 частей по массе, более предпочтительно, 30 частей по массе, еще более предпочтительно, 35 частей по массе, а верхний предел количественного содержания Y, предпочтительно, составляет 45 частей по массе, более предпочтительно, 43 частей по массе, еще более предпочтительно, 41 частей по массе. Когда количественное содержание Y доводят до предпочтительного нижнего предела или более, может проявляться высокая устойчивость к пробиванию. Когда количественное содержание Y доводят до предпочтительного верхнего предела или менее, может быть предотвращено высачивание пластификатора, что может предотвращать понижение прозрачности или адгезионной прочности межслоевой пленки для ламинированного стекла.

Для получения межслоевой пленки для ламинированного стекла согласно настоящему изобретению, имеющей звукоизоляционные характеристики, термопластичная смола в светоизлучающем слое, предпочтительно, представляет собой поливинилацеталь X. Поливинилацеталь Х может быть получен с помощью ацеталирования поливинилового спирта с помощью альдегида. Как правило, поливиниловый спирт может быть получен омылением поливинилацетата. Нижний предел средней степени полимеризации поливинилового спирта, предпочтительно, составляет 200, а верхний предел, предпочтительно, составляет 5000. Если средняя степень полимеризации поливинилового спирта составляет 200 или выше, устойчивость к пробиванию межслоевой пленки для ламинированного стекла, подлежащей получению, может быть улучшена. Когда средняя степень полимеризации поливинилового спирта составляет 5000 или менее, может быть обеспечена формуемость светоизлучающего слоя. Нижний предел средней степени полимеризации поливинилового спирта, более предпочтительно, составляет 500, а его верхний предел более предпочтительно, составляет 4000. Средняя степень полимеризации поливинилового спирта определяется способом, в соответствии с разделом «Testing methods for polyvinyl alcohol» в нормативе JIS K 6726.

Нижний предел углеродного числа альдегида, используемого для ацеталирования поливинилового спирта, предпочтительно, составляет 4, а его верхний предел, предпочтительно, составляет 6. При использовании альдегида, имеющего 4 или более атомов углерода, достаточное количественное содержание пластификатора может быть стабильно отведено таким образом, что могут быть получены превосходные звукоизолирующие характеристики. Более того, может быть предотвращено высачивание пластификатора. Когда используется альдегид, имеющий 6 или менее атомов углерода, синтез поливинилацеталя X облегчен, что повышает производительность. Альдегид С4-С6 может представлять собой линейный или разветвленный альдегид, и его примеры включают в себя н-масляный альдегид и н-валеральдегид.

Верхний предел содержания гидроксильных групп поливинилацеталя Х, предпочтительно, составляет 30% моль. Когда содержания гидроксильных групп поливинилацеталя X составляет 30% моль или менее, пластификатор может содержаться в количестве, необходимом для проявления звукоизоляционных характеристик. Таким образом, истекание пластификатора может быть предотвращено. Верхний предел содержания гидроксильных групп поливинилацеталя X более предпочтительно, составляет 28 мол%, еще более предпочтительно, 26% моль, в особенности предпочтительно, 24% моль, а нижний предел, предпочтительно, составляет 10% моль, более предпочтительно, от 15% моль, еще более предпочтительно, 20% моль. Содержания гидроксильных групп поливинилацеталя X представляет собой величину в процентах (% мол) мольной фракции, полученную путем отнесения количества этиленовых групп, с которыми связаны гидроксильные группы, к количеству всех этиленовых групп в основной цепи. Количество этиленовых групп, с которыми связаны гидроксильные группы, можно определить путем измерения количества этиленовых групп, с которыми связаны гидроксильные группы, в поливинилацетале X, способом, в соответствии с разделом «Testing methods for polyvinyl butyral» в нормативе JIS K 6728.

Нижний предел содержания ацетальных групп поливинилацеталя Х, предпочтительно, составляет 60% моль, а его верхний предел, предпочтительно, составляет 85% моль. Когда содержание ацетальных групп поливинилацеталя X составляет 60% моль или более, светоизлучающий слой имеет более высокую гидрофобность и может содержать пластификатор в количестве, необходимом для проявления звукоизоляционных характеристик. Таким образом, высачивание пластификатора и высветление могут быть предотвращены. Когда содержание ацетальных групп поливинилацеталя X составляет 85% моль или менее, синтез поливинилацеталя X облегчен, что способствует повышению производительности. Нижний предел содержания ацетальных групп поливинилацеталя X, более предпочтительно, составляет 65 мол%, еще более предпочтительно, 68% моль. Содержание ацетальных групп может быть определено путем измерения количества этиленовых групп, с которыми связаны ацетальные группы, в поливинилацетале X способом, в соответствии с разделом «Testing methods for polyvinyl butyral» в нормативе JIS K 6728.

Нижний предел содержания ацетильных групп поливинилацеталя X, предпочтительно, составляет 0,1% моль, а его верхний предел, предпочтительно, составляет 30% моль. Когда содержание ацетильных групп поливинилацеталя Х составляет 0,1% моль или более, пластификатор может содержаться в количестве, необходимом для проявления звукоизоляционных характеристик, а также может быть предотвращено высачивание пластификатора. Когда содержание ацетильных групп поливинилацеталя Х составляет 30% моль или менее, светоизлучающий слой имеет более высокую гидрофобность, что позволяет предотвращать высветление. Нижний предел содержания ацетильных групп составляет более предпочтительно, 1% моль, еще более предпочтительно, 5 мол%, в особенности предпочтительно, 8% моль, а верхний предел, более предпочтительно, составляет 25 мол%, еще более предпочтительно, 20% моль. Содержание ацетильных групп представляет собой величину в мольных процентах (% моль), полученную путем вычитания количества этиленовых групп, с которыми соединены ацетальные группы, и количества этиленовых групп, с которыми соединены гидроксильные группы, из суммарного числа всех этиленовых групп в основной цепи и отнесения полученной величины к величине всех этиленовых групп в основной цепи.

Поливинилацеталь Х представляет собой, в особенности предпочтительно, поливинилацеталь с содержанием ацетильных групп 8% моль или более или поливинилацеталь с содержанием ацетильных групп менее 8% моль и с содержанием ацетильных групп 65 мол% или более. В этом случае светоизлучающий слой легко может содержать пластификатор в количестве, необходимом для проявления звукоизоляционных характеристик. Поливинилацеталь Х представляет собой, более предпочтительно, поливинилацеталь, имеющий содержание ацетильных групп 8% моль или более, или поливинилацеталь, имеющий содержание ацетильных групп менее 8% моль и содержание ацетильных групп 68 мол% или более.

Для придания звукоизоляционных характеристик межслоевой пленке для ламинированного стекла согласно настоящему изобретению, термопластичная смола в составе другого слоя, предпочтительно, представляет собой поливинилацеталь Y. Поливинилацеталь Y, предпочтительно, содержит большее число гидроксильных групп, чем поливинилацеталь X.

Поливинилацеталь Y может быть получен ацеталированием поливинилового спирта с помощью альдегида. Поливиниловый спирт, как правило, может быть получен омылением поливинилацетата. Нижний предел средней степени полимеризации поливинилового спирта, предпочтительно, составляет 200, а верхний предел, предпочтительно, составляет 5000. Если средняя степень полимеризации поливинилового спирта составляет 200 или более, устойчивость к пробиванию межслоевой пленки для ламинированного стекла может быть улучшена. Когда средняя степень полимеризации поливинилового спирта составляет 5000 или менее, может быть обеспечена формуемость другого слоя. Нижний предел средней степени полимеризации поливинилового спирта, более предпочтительно, составляет 500, а его верхний предел, более предпочтительно, составляет 4000.

Нижний предел углеродного числа альдегида, используемого для ацеталирования поливинилового спирта, предпочтительно, составляет 3, а его верхний предел, предпочтительно, составляет 4. Когда используется альдегид, имеющий 3 или более атомов углерода, устойчивость к пробиванию межслоевой пленки для ламинированного стекла улучшается. Когда используется альдегид, имеющий 4 или менее атомов углерода, улучшается производительность поливинилацеталя Y. Альдегид С3-С4 может представлять собой линейный или разветвленный альдегид, и его примеры включают в себя н-масляный альдегид.

Верхний предел содержания гидроксильных групп поливинилацеталя Y, предпочтительно, составляет 33% моль, а нижний предел, предпочтительно, составляет 28% моль. Когда содержание гидроксильных групп поливинилацеталя Y составляет 33% моль или менее, может быть предотвращено выцветание межслоевой пленки для ламинированного стекла. Когда содержание гидроксильных групп поливинилацеталя Y составляет 28% моль или более, может быть улучшена устойчивость к пробиванию межслоевой пленки для ламинированного стекла.

Нижний предел содержания ацетальных групп поливинилацеталя Y, предпочтительно, составляет 60% моль, а его верхний предел, предпочтительно, составляет 80% моль. Когда содержание ацетальных групп составляет 60% моль или более, пластификатор может содержаться в количестве, необходимом для проявления достаточной устойчивости к пробиванию. Когда содержание ацетальных групп составляет 80% моль или менее, может быть обеспечена адгезионная прочность контакта между различными слоями и стеклом. Нижний предел содержания ацетальных групп, более предпочтительно, составляет 65% моль, а его верхний предел более предпочтительно, составляет 69% моль.

Верхний предел содержания ацетильных групп поливинилацеталя Y, предпочтительно, составляет 7% моль. Когда содержание ацетильных групп поливинилацеталя Y составляет 7% моль или менее, то другой слой имеет более высокую гидрофобность, тем самым предотвращая забеливание. Верхний предел содержания ацетильных групп, более предпочтительно, составляет 2% моль, а нижний предел, предпочтительно, составляет от 0,1% моль. Содержание гидроксильных групп, содержание ацетальных групп и содержание ацетильных групп поливинилацеталя Y может быть измерено с помощью тех же методов, которые описаны для поливинилацеталя X.

Для получения межслоевой пленки для ламинированного стекла согласно настоящему изобретению, имеющей теплоизоляционные характеристики, например, один, два, или все светоизлучающие слои и другой слой(и) могут содержать поглотитель тепловых лучей.

Поглотитель тепловых лучей не имеет конкретных ограничений, пока он экранирует инфракрасное излучение. Предпочтительным является, по меньшей мере, выбранный из группы, состоящей из частиц легированного оловом оксида индия (ITO), частиц легированного сурьмой оксида олова (АТО), частиц легированного алюминием оксида цинка (AZO); частиц легированного индием оксида цинка (IZO), частиц легированного оловом оксида цинка, частиц легированного кремнием оксида цинка, частиц гексаборида лантана и частиц гексаборида церия.

В том случае, когда светоизлучающий слой содержит поглотитель тепловых лучей, количественное содержание поглотителя тепловых лучей в 100% по массе светоизлучающего слоя, предпочтительно, составляет 0,00001% по массе или более, и 1% по массе или менее. В случае, когда другой слой содержит поглотитель тепловых лучей, количественное содержание поглотителя тепловых лучей в 100% по массе другого слоя, предпочтительно, составляет 0,00001% по массе или более, и 1% по массе или менее. Когда количественное содержание поглотителя тепловых лучей в светоизлучающем слое или в другом слое находится в пределах указанного выше предпочтительного диапазона, межслоевая пленка для ламинированного стекла и ламинированное стекло обладают улучшенными теплоизоляционными характеристиками.

Толщина межслоевой пленки для ламинированного стекла согласно настоящему изобретению не имеет конкретных ограничений. Нижний предел толщины, предпочтительно, составляет 50 мкм, более предпочтительно, 100 мкм, а верхний предел толщины, предпочтительно, составляет 2200 мкм, более предпочтительно, 1700 мкм, еще более предпочтительно, 1000 мкм, в особенности предпочтительно, 900 мкм.

Нижний предел толщины всей межслоевой пленки для ламинированного стекла обозначает толщину тонкой части всей межслоевой пленки для ламинированного стекла. Верхний предел толщины всей межслоевой пленки для ламинированного стекла обозначает толщину толстой части всей межслоевой пленки для ламинированного стекла. В случае, когда межслоевая пленка для ламинированного стекла согласно настоящему изобретению имеет многослойную структуру, толщина светоизлучающего слоя не имеет особых ограничений, но нижний предел толщины, предпочтительно, составляет 50 мкм, а верхний предел толщины, предпочтительно, составляет 1000 мкм. Когда светоизлучающий слой имеет толщину в пределах этого диапазона, он может излучать свет с достаточно высоким коэффициентом контрастности при облучении пучком света с определенной длиной волны. Нижний предел толщины светоизлучающего слоя, более предпочтительно, составляет 80 мкм, еще более предпочтительно, 90 мкм, а верхний предел толщины более предпочтительно, составляет 760 мкм, еще более предпочтительно, 500 мкм, в особенности предпочтительно, составляет 300 мкм.

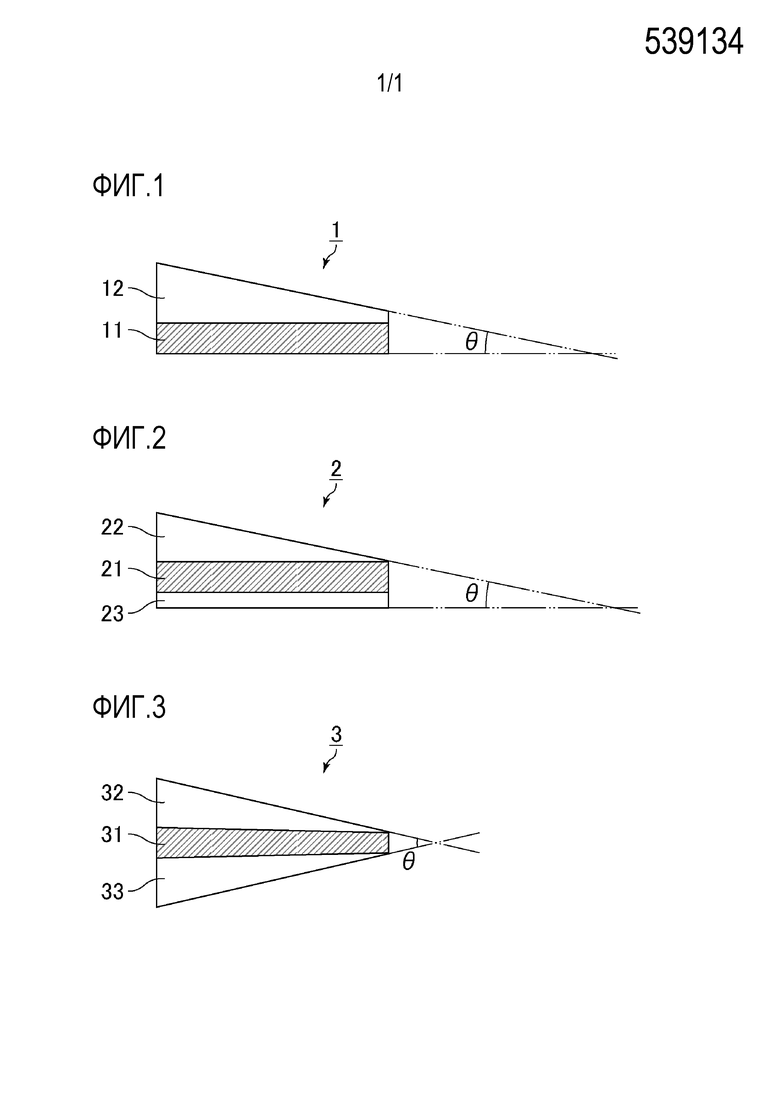

Межслоевая пленка для ламинированного стекла согласно настоящему изобретению, может иметь поперечное сечение в форме клина. В случае межслоевой пленки для ламинированного стекла, имеющей поперечное сечение в форме клина, угол θ клина формы клина можно регулировать в зависимости от угла наложения ламинированного стекла, таким образом, что изображения могут быть отображены без появления дублированного изображения. Для дальнейшего предотвращения явления дублированного изображения, нижний предел угла θ клина, предпочтительно, составляет 0,1 мрад, более предпочтительно, 0,2 мрад, еще более предпочтительно, составляет 0,3 мрад, а верхний предел, предпочтительно, составляет 1 мрад, более предпочтительно, 0,9 мрад. В случае, когда межслоевая пленка для ламинированного стекла имеет клинообразную форму поперечного сечения, ее получают, например, путем формования полимерной композиции путем экструзии с помощью экструдера, причем промежуточный слой может быть наиболее тонким в области, немного отдаленной от края, на более тонкой его стороне (в частности, когда расстояние от одной стороны до другой стороны составляет Х, область 0Х на 0,2Х от края на тонкой стороне, обращенная к внутренней части) и более толстым в области немного внутрь от края на более толстой его стороне (в частности, когда расстояние от одной стороны до другой стороны составляет Х, область 0Х на 0,2Х от края на более толстой стороне, обращенная к внутренней части). В данном случае такая форма включается в определение формы клина.

В случае, если межслоевая пленка для ламинированного стекла согласно настоящему изобретению имеет поперечное сечение в форме клина, то она, предпочтительно, имеет многослойную структуру, включающую в себя светоизлучающий слой и другой слой (в дальнейшем также называемый «формообразующий слой»). Форму поперечного сечения всей межслоевой пленки для ламинированного стекла можно контролировать, с получением формы клина с определенным углом клина, путем регулирования толщины светоизлучающего слоя в пределах определенного диапазона и путем укладки формообразующего слоя. Формообразующий слой может быть уложен на одной или на обеих гранях светоизлучающего слоя. Более того, могут быть уложены несколько формообразующих слоев.

Светоизлучающий слой может иметь поперечное сечение в форме клина или прямоугольное поперечное сечение. Предпочтительно, разница между максимальной толщиной и минимальной толщиной светоизлучающего слоя составляет 100 мкм или менее. В этом случае изображения могут отображаться с определенным уровнем яркости. Разность между максимальной толщиной и минимальной толщиной светоизлучающего слоя, более предпочтительно, составляет 95 мкм или менее, еще более предпочтительно, 90 мкм или менее.

В случае межслоевой пленки для ламинированного стекла согласно настоящему изобретению, имеющей поперечное сечение в форме клина, толщина светоизлучающего слоя не имеет конкретных ограничений. Нижний предел толщины, предпочтительно, составляет 50 мкм, а верхний предел толщины, предпочтительно, составляет 700 мкм. Когда светоизлучающий слой имеет толщину в пределах вышеуказанного диапазона, изображения могут быть отображены с достаточно высоким коэффициентом контрастности. Нижний предел толщины светоизлучающего слоя, более предпочтительно, составляет 70 мкм, еще более предпочтительно, 80 мкм, а верхний предел толщины, более предпочтительно, составляет 400 мкм, еще более предпочтительно, 150 мкм. Нижний предел толщины светоизлучающего слоя обозначает толщину наиболее тонкой части светоизлучающего слоя. Верхний предел толщины светоизлучающего слоя обозначает толщину наиболее толстой части светоизлучающего слоя.

Формообразующий слой укладывают на светоизлучающий слой для регулирования формы поперечного сечения всей межслоевой пленки для ламинированного стекла и придания ей формы клина с определенным углом клина. Предпочтительно, формообразующий слой имеет форму клина, треугольника, трапеции, или прямоугольное поперечное сечение. Форма поперечного сечения всей межслоевой пленки для ламинированного стекла может регулироваться, с достижением клиновидной с определенным углом клина, путем укладки формообразующего слоя, имеющего форму клина, треугольника, трапеции, или прямоугольное поперечное сечение. Более того, форму поперечного сечения всей межслоевой пленки для ламинированного стекла можно регулировать с использованием нескольких формообразующих слоев в их комбинации.

Толщина формообразующего слоя не имеет конкретных ограничений. С учетом практического аспекта и достаточного повышения адгезионного контакта и устойчивости к пробиванию, нижний предел толщины, предпочтительно, составляет 10 мкм, более предпочтительно, 200 мкм, еще более предпочтительно, 300 мкм, а верхний предел толщины, предпочтительно, составляет 1000 мкм, более предпочтительно, 800 мкм. Нижний предел толщины формообразующего слоя обозначает толщину наиболее тонкой части формообразующего слоя. Верхний предел толщины формообразующего слоя обозначает толщину толстой части формообразующего слоя. При использовании нескольких формообразующих слоев в комбинации толщина формообразующего слоя обозначает общую толщину формообразующих слоев.

Фиг. 1-3 каждая иллюстрируют схематическое изображение примерного варианта осуществления межслоевой пленки для ламинированного стекла согласно настоящему изобретению, имеющей поперечное сечение в форме клина. Для удобства иллюстрации, межслоевые пленки для ламинированного стекла и слои, образующие межслоеые пленки для ламинированного стекла, на Фиг. 1-3 иллюстрируются как имеющие различную толщину и углы клина конкретных продуктов.

Фиг. 1 демонстрирует поперечное сечение межслоевой пленки для ламинированного стекла 1 в направлении толщины. Межслоевая пленка для ламинированного стекла 1 имеет двухслойную структуру, в котором формообразующий слой 12 уложен на одной стороне светоизлучающего слоя 11, содержащего светоизлучающий материал. Всей межслоевой пленке для ламинированного стекла 1 придают форму клина с углом клина θ в интервале 0,1-1 мрад с помощью формообразующего слоя 12, имеющего клиновидную, треугольную или трапецеидальную форму, вместе со светоизлучающим слоем 11, имеющим прямоугольную форму.

Фиг. 2 демонстрирует поперечное сечение межслоевой пленки для ламинированного стекла 2 в направлении толщины. Межслоевая пленка для ламинированного стекла 2 имеет трехслойную структуру, в которой формообразующий слой 22 и формообразующий слой 23 уложены на соответствующих сторонах светоизлучающего слоя 21, содержащего светоизлучающий материал. Всей межслоевой пленке для ламинированного стекла 2 придают форму клина с углом клина θ в интервале 0,1-1 мрад, с помощью формообразующего слоя 22, имеющего клиновидную, треугольную или трапецеидальную форму, вместе со светоизлучающим слоем 21 и формообразующим слоем 23, имеющими прямоугольную форму с определенной толщиной.

Фиг. 3 демонстрирует поперечное сечение межслоевой пленки для ламинированного стекла 3 в направлении толщины. Межслоевая пленка для ламинированного стекла 3 имеет трехслойную структуру, в которой формообразующий слой 32 и формообразующий слой 33 уложены на соответствующих сторонах светоизлучающего слоя 31, содержащего светоизлучающий материал. Всей межслоевой пленке для ламинированного стекла 3 придают форму клина с углом клина θ в интервале 0,1-1 мрад, с помощью формообразующего слоя 31, имеющего умеренную форму клина с разностью между максимальной толщиной и минимальной толщиной 100 мкм или менее, а также путем укладки формообразующих слоев с формой клина 32 и 33.

Межслоевая пленка для ламинированного стекла согласно настоящему изобретению может быть получена любым способом. Межслоевая пленка для ламинированного стекла может быть получена, например, путем получения полимерной композиции для светоизлучающих слоев путем достаточного замешивания раствора пластификатор, содержащего пластификатор и лантаноидный комплекс, с термопластичной смолой, и экструдирования полимерной композиции для светоизлучающих слоев с использованием экструдера.

Благодаряза светоизлучающему слою межслоевая пленка для ламинированного стекла согласно настоящему изобретению излучает свет при воздействии излучением света при определенных длинах волн. Эта ключевая особенность делает возможным отображение информации с высоким коэффициентом контраста.

Примеры устройств для излучения света при определенных длинах волн включают в себя точечный источник света (LC-8 доступный от компании Hamamatsu Photonics K.K.), ксеноновую флеш-лампу (CW-лампу, доступную от компании Heraeus) и невидимое излучение (Carry Hand, доступный от компании Iuchi Seieido Co., Ltd.).

Ламинированное стекло, включающее в себя межслоевую пленку для ламинированного стекла согласно настоящему изобретению между парой стеклянных пластин, также является одним из аспектов настоящего изобретения.

Стеклянные пластины могут представлять собой стандартные прозрачные стеклянные пластины. Примеры включают в себя пластины из неорганического стекла, такие как пластины из флоат-стекла, пластины из полированного стекла, пластины из фигурного стекла, пластины из сетчатого стекла, пластины из армированного стекла, пластины из цветного стекла, пластины из теплопоглощающего стекла, пластины из теплоотражающего стекла, а также пластины из зеленого стекла. Также могут быть использованы пластины из УФ-экранирующего стекла, включающего в себя слой УФ-экранирующего покрытия на поверхности стекла. Тем не менее, данную стеклянную пластину, предпочтительно, используют со стороны, противоположной стороне, подвергаемой воздействию излучения света при определенных длинах волн. Другие примеры стеклянных пластин включают в себя пластины из органических пластиков, выполненные из полиэтилентерефталата, поликарбоната, полиакрилата или тому подобного.

Стеклянные пластины могут включать в себя два или более типов стеклянных пластин. Например, ламинированное стекло может представлять собой ламинат, включающий в себя межслоевую пленку для ламинированного стекла согласно настоящему изобретению между прозрачным флоат-стеклом и цветной стеклянной пластиной, такой как зеленая стеклянная пластина. Стеклянные пластины могут включать в себя две или более стеклянные пластины с различной толщиной.

- Преимущественные эффекты изобретения

Настоящее изобретение может обеспечивать межслоевую пленку для ламинированного стекла, способную отображать изображения с высокой интенсивностью свечения при облучении световым пучком, и обладающую превосходной прочностью, и ламинированное стекло, в том числе межслоевую пленку для ламинированного стекла.

КРАТКОЕ ОПИСАНИЕ ФИГУР

Фиг. 1 демонстрирует схематический вид примерного варианта осуществления межслоевой пленки для ламинированного стекла согласно настоящему изобретению, имеющей поперечное сечение в форме клина.

Фиг. 2 демонстрирует схематический вид примерного варианта осуществления межслоевой пленки для ламинированного стекла согласно настоящему изобретению, имеющей поперечное сечение в форме клина.

Фиг. 3 демонстрирует схематический вид примерного варианта осуществления межслоевой пленки для ламинированного стекла согласно настоящему изобретению, имеющей поперечное сечение в форме клина.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Варианты осуществления настоящего изобретения более подробно описаны ниже со ссылкой на примеры, но не ограничиваясь ими.

<Получение поливинилбутираля>

(Получение ПВБ1-1)

В 2м3 реактор, снабженный перемешивающим устройством, загружают 1700 кг 7,5% масс. водного раствора ПВС (степень полимеризации: 1700, степень омыления: 99% моль), 74,6 кг н-бутиральдегида и 0,13 кг 2,6-ди-трет-бутил-4-метилфенола, и всю смесь охлаждают до 14°С. Впоследствии 99,44 л 30% масс. азотной кислоты вводят в смесь для инициирования реакции бутирализации ПВС. Через десять минут после окончания введения температуру повышают до 65°С в течение 90 минут, после чего далее продолжают реакцию в течение 120 минут. После этого температуру понижают до комнатной температуры, и выпавшее в осадок твердое вещество отфильтровывают. Твердое вещество промывают десять раз с помощью 10-кратного (по массе) избытка ионообменной воды (промывка перед нейтрализацией). Промытый твердый продукт в достаточной мере нейтрализуют с помощью 0,3% масс. водного раствора гидрокарбоната натрия и затем промывают десять раз с помощью 10-кратного (по массе) избытка ионообменной воды (промывка после нейтрализации). Полученный твердый продукт обезвоживают и сушат, получая на выходе поливинилбутираль 1-1 (в дальнейшем также именуемый «ПВБ1-1»). Содержание ацетильных групп, содержание бутиральных групп и содержание гидроксильных групп в ПВБ1-1 составляет 1% моль, 69% моль и 30% моль, соответственно.

(Получение ПВБ1-2)

В 2м3 реактор, снабженный перемешивающим устройством, загружают 1700 кг 7,5% масс. водного раствора ПВС (степень полимеризации: 1700, степень омыления: 99% моль), 74,6 кг н-бутиральдегида и 0,13 кг 2,6-ди-трет-бутил-4-метилфенола, и всю смесь охлаждают до 14°С. Впоследствии 99,44 л 30% масс. азотной кислоты вводят в смесь для инициирования реакции бутирализации ПВС. Через десять минут после окончания введения температуру повышают до 65°С в течение 90 минут, после чего далее продолжают реакцию в течение 120 минут. После этого температуру понижают до комнатной температуры, и выпавшее в осадок твердое вещество отфильтровывают. Твердое вещество промывают десять раз с помощью 10-кратного (по массе) избытка ионообменной воды (промывка перед нейтрализацией). Промытый твердый продукт в достаточной мере нейтрализуют с помощью 0,15% масс. водного раствора гидрокарбоната натрия и затем промывают десять раз с помощью 10-кратного (по массе) избытка ионообменной воды (промывка после нейтрализации). Полученный твердый продукт обезвоживают и сушат, получая на выходе поливинилбутираль 1-2 (в дальнейшем также именуемый «ПВБ1-2»). Содержание ацетильных групп, содержание бутиральных групп и содержание гидроксильных групп в ПВБ1-2 составляет 1% моль, 69% моль и 30% моль, соответственно.

(Получение ПВБ1-3)

В 2м3 реактор, снабженный перемешивающим устройством, загружают 1700 кг 7,5% масс. водного раствора ПВС (степень полимеризации: 1700, степень омыления: 99% моль), 74,6 кг н-бутиральдегида и 0,13 кг 2,6-ди-трет-бутил-4-метилфенола, и всю смесь охлаждают до 14°С. Впоследствии 99,44 л 20% масс. соляной кислоты вводят в смесь для инициирования реакции бутирализации ПВС. Через десять минут после окончания введения температуру повышают до 65°С в течение 90 минут, после чего далее продолжают реакцию в течение 120 минут. После этого температуру понижают до комнатной температуры, и выпавшее в осадок твердое вещество отфильтровывают. Твердое вещество промывают десять раз с помощью 10-кратного (по массе) избытка ионообменной воды (промывка перед нейтрализацией). Промытый твердый продукт в достаточной мере нейтрализуют с помощью 0,3% масс. водного раствора гидрокарбоната натрия и затем промывают десять раз с помощью 10-кратного (по массе) избытка ионообменной воды (промывка после нейтрализации). Полученный твердый продукт обезвоживают и сушат, получая на выходе поливинилбутираль 1-3 (в дальнейшем также именуемый «ПВБ1-3»). Содержание ацетильных групп, содержание бутиральных групп и содержание гидроксильных групп в ПВБ1-3 составляет 1% моль, 69% моль и 30% моль, соответственно.

(Получение ПВБ1-4)

В 2м3 реактор, снабженный перемешивающим устройством, загружают 1700 кг 7,5% масс. водного раствора ПВС (степень полимеризации: 1700, степень омыления: 99% моль), 74,6 кг н-бутиральдегида и 0,13 кг 2,6-ди-трет-бутил-4-метилфенола, и всю смесь охлаждают до 14°С. Впоследствии 99,44 л 30% масс. азотной кислоты вводят в смесь для инициирования реакции бутирализации ПВС. Через десять минут после окончания введения температуру повышают до 65°С в течение 90 минут, после чего далее продолжают реакцию в течение 120 минут. После этого температуру понижают до комнатной температуры, и выпавшее в осадок твердое вещество отфильтровывают. Твердое вещество промывают десять раз с помощью 10-кратного (по массе) избытка ионообменной воды (промывка перед нейтрализацией). Промытый твердый продукт в достаточной мере нейтрализуют с помощью 0,3% масс. водного раствора гидрокарбоната натрия и затем промывают десять раз с помощью 10-кратного (по массе) избытка ионообменной воды (промывка после нейтрализации). Полученный твердый продукт обезвоживают и сушат, получая на выходе поливинилбутираль 1-4 (в дальнейшем также именуемый «ПВБ1-4»). Содержание ацетильных групп, содержание бутиральных групп и содержание гидроксильных групп в ПВБ1-4 составляет 1% моль, 69% моль и 30% моль, соответственно.

(Получение ПВБ1-5)

В 2м3 реактор, снабженный перемешивающим устройством, загружают 1700 кг 7,5% масс. водного раствора ПВС (степень полимеризации: 1700, степень омыления: 99% моль), 74,6 кг н-бутиральдегида и 0,13 кг 2,6-ди-трет-бутил-4-метилфенола, и всю смесь охлаждают до 14°С. Впоследствии 99,44 л 30% масс. азотной кислоты вводят в смесь для инициирования реакции бутирализации ПВС. Через десять минут после окончания введения температуру повышают до 65°С в течение 90 минут, после чего далее продолжают реакцию в течение 120 минут. После этого температуру понижают до комнатной температуры, и выпавшее в осадок твердое вещество отфильтровывают. Твердое вещество промывают десять раз с помощью 10-кратного (по массе) избытка ионообменной воды (промывка перед нейтрализацией). Промытый твердый продукт в достаточной мере нейтрализуют с помощью 0,3% масс. водного раствора гидрокарбоната натрия и затем промывают десять раз с помощью 10-кратного (по массе) избытка ионообменной воды (промывка после нейтрализации). Полученный твердый продукт обезвоживают и сушат, получая на выходе поливинилбутираль 1-5 (в дальнейшем также именуемый «ПВБ1-5»). Содержание ацетильных групп, содержание бутиральных групп и содержание гидроксильных групп в ПВБ1-5составляет 1% моль, 69% моль и 30% моль, соответственно.

(Получение ПВБ1-6)

В 2м3 реактор, снабженный перемешивающим устройством, загружают 1700 кг 7,5% масс. водного раствора ПВС (степень полимеризации: 1700, степень омыления: 99% моль), 74,6 кг н-бутиральдегида и 0,13 кг 2,6-ди-трет-бутил-4-метилфенола, и всю смесь охлаждают до 14°С. Впоследствии 99,44 л 30% масс. азотной кислоты вводят в смесь для инициирования реакции бутирализации ПВС. Через десять минут после окончания введения температуру повышают до 65°С в течение 90 минут, после чего далее продолжают реакцию в течение 120 минут. После этого температуру понижают до комнатной температуры, и выпавшее в осадок твердое вещество отфильтровывают. Твердое вещество промывают десять раз с помощью 10-кратного (по массе) избытка ионообменной воды (промывка перед нейтрализацией). Промытый твердый продукт в достаточной мере нейтрализуют с помощью 0,3% масс. водного раствора гидрокарбоната натрия и затем промывают десять раз с помощью 10-кратного (по массе) избытка ионообменной воды (промывка после нейтрализации). Полученный твердый продукт обезвоживают и сушат, получая на выходе поливинилбутираль 1-6 (в дальнейшем также именуемый «ПВБ1-6»). Содержание ацетильных групп, содержание бутиральных групп и содержание гидроксильных групп в ПВБ1-6 составляет 1% моль, 69% моль и 30% моль, соответственно.

(Получение ПВБ1-7)

В 2м3 реактор, снабженный перемешивающим устройством, загружают 1700 кг 7,5% масс. водного раствора ПВС (степень полимеризации: 1700, степень омыления: 99% моль), 74,6 кг н-бутиральдегида и 0,13 кг 2,6-ди-трет-бутил-4-метилфенола, и всю смесь охлаждают до 14°С. Впоследствии 99,44 л 30% масс. азотной кислоты вводят в смесь для инициирования реакции бутирализации ПВС. Через десять минут после окончания введения температуру повышают до 65°С в течение 90 минут, после чего далее продолжают реакцию в течение 120 минут. После этого температуру понижают до комнатной температуры, и выпавшее в осадок твердое вещество отфильтровывают. Твердое вещество промывают десять раз с помощью 10-кратного (по массе) избытка ионообменной воды (промывка перед нейтрализацией). Промытый твердый продукт в достаточной мере нейтрализуют с помощью 0,3% масс. водного раствора гидрокарбоната натрия и затем промывают десять раз с помощью 10-кратного (по массе) избытка ионообменной воды (промывка после нейтрализации). Полученный твердый продукт обезвоживают и сушат, получая на выходе поливинилбутираль 1-7 (в дальнейшем также именуемый «ПВБ1-7»). Содержание ацетильных групп, содержание бутиральных групп и содержание гидроксильных групп в ПВБ1-7 составляет 1% моль, 69% моль и 30% моль, соответственно.

(Получение ПВБ1-8)

В 2м3 реактор, снабженный перемешивающим устройством, загружают 1700 кг 7,5% масс. водного раствора ПВС (степень полимеризации: 1700, степень омыления: 99% моль), 74,6 кг н-бутиральдегида и 0,13 кг 2,6-ди-трет-бутил-4-метилфенола, и всю смесь охлаждают до 14°С. Впоследствии 99,44 л 20% масс. соляной кислоты вводят в смесь для инициирования реакции бутирализации ПВС. Через десять минут после окончания введения температуру повышают до 65°С в течение 90 минут, после чего далее продолжают реакцию в течение 120 минут. После этого температуру понижают до комнатной температуры, и выпавшее в осадок твердое вещество отфильтровывают. Твердое вещество промывают десять раз с помощью 10-кратного (по массе) избытка ионообменной воды (промывка перед нейтрализацией). Промытый твердый продукт в достаточной мере нейтрализуют с помощью 0,3% масс. водного раствора гидрокарбоната натрия и затем промывают десять раз с помощью 10-кратного (по массе) избытка ионообменной воды (промывка после нейтрализации). Полученный твердый продукт обезвоживают и сушат, получая на выходе поливинилбутираль 1-8 (в дальнейшем также именуемый «ПВБ1-8»). Содержание ацетильных групп, содержание бутиральных групп и содержание гидроксильных групп в ПВБ1-8 составляет 1% моль, 69% моль и 30% моль, соответственно.

(Получение ПВБ1-9)

В 2м3 реактор, снабженный перемешивающим устройством, загружают 1700 кг 7,5% масс. водного раствора ПВС (степень полимеризации: 1700, степень омыления: 99% моль), 74,6 кг н-бутиральдегида и 0,13 кг 2,6-ди-трет-бутил-4-метилфенола, и всю смесь охлаждают до 14°С. Впоследствии 99,44 л 20% масс. соляной кислоты вводят в смесь для инициирования реакции бутирализации ПВС. Через десять минут после окончания введения температуру повышают до 65°С в течение 90 минут, после чего далее продолжают реакцию в течение 120 минут. После этого температуру понижают до комнатной температуры, и выпавшее в осадок твердое вещество отфильтровывают. Твердое вещество промывают десять раз с помощью 10-кратного (по массе) избытка ионообменной воды (промывка перед нейтрализацией). Промытый твердый продукт в достаточной мере нейтрализуют с помощью 0,3% масс. водного раствора гидрокарбоната натрия и затем промывают десять раз с помощью 10-кратного (по массе) избытка ионообменной воды (промывка после нейтрализации). Полученный твердый продукт обезвоживают и сушат, получая на выходе поливинилбутираль 1-9 (в дальнейшем также именуемый «ПВБ1-9»). Содержание ацетильных групп, содержание бутиральных групп и содержание гидроксильных групп в ПВБ1-9 составляет 1% моль, 69% моль и 30% моль, соответственно.

(Получение ПВБ2-1)

В 2м3 реактор, снабженный перемешивающим устройством, загружают 1700 кг 7,5% масс. водного раствора ПВС (степень полимеризации: 2400, степень омыления: 88% моль), 119,4 кг н-бутиральдегида и 0,13 кг 2,6-ди-трет-бутил-4-метилфенола, и всю смесь охлаждают до 14°С. Впоследствии 99,44 л 30% масс. азотной кислоты вводят в смесь для инициирования реакции бутирализации ПВС. Через десять минут после окончания введения температуру повышают до 65°С в течение 90 минут, после чего далее продолжают реакцию в течение 120 минут. После этого температуру понижают до комнатной температуры, и выпавшее в осадок твердое вещество отфильтровывают. Твердое вещество промывают десять раз с помощью 10-кратного (по массе) избытка ионообменной воды (промывка перед нейтрализацией). Промытый твердый продукт в достаточной мере нейтрализуют с помощью 0,3% масс. водного раствора гидрокарбоната натрия и затем промывают десять раз с помощью 10-кратного (по массе) избытка ионообменной воды (промывка после нейтрализации). Полученный твердый продукт обезвоживают и сушат, получая на выходе поливинилбутираль 2-1 (в дальнейшем также именуемый «ПВБ2-1»). Содержание ацетильных групп, содержание бутиральных групп и содержание гидроксильных групп в ПВБ2-1 составляет 12% моль, 66% моль и 22% моль, соответственно.

(Получение ПВБ2-2)

В 2м3 реактор, снабженный перемешивающим устройством, загружают 1700 кг 7,5% масс. водного раствора ПВС (степень полимеризации: 2400, степень омыления: 88% моль), 119,4 кг н-бутиральдегида и 0,13 кг 2,6-ди-трет-бутил-4-метилфенола, и всю смесь охлаждают до 14°С. Впоследствии 99,44 л 30% масс. азотной кислоты вводят в смесь для инициирования реакции бутирализации ПВС. Через десять минут после окончания введения температуру повышают до 65°С в течение 90 минут, после чего далее продолжают реакцию в течение 120 минут. После этого температуру понижают до комнатной температуры, и выпавшее в осадок твердое вещество отфильтровывают. Твердое вещество промывают десять раз с помощью 10-кратного (по массе) избытка ионообменной воды (промывка перед нейтрализацией). Промытый твердый продукт в достаточной мере нейтрализуют с помощью 0,3% масс. водного раствора гидрокарбоната натрия и затем промывают десять раз с помощью 10-кратного (по массе) избытка ионообменной воды (промывка после нейтрализации). Полученный твердый продукт обезвоживают и сушат, получая на выходе поливинилбутираль 2-2 (в дальнейшем также именуемый «ПВБ2-2»). Содержание ацетильных групп, содержание бутиральных групп и содержание гидроксильных групп в ПВБ2-2 составляет 12% моль, 66% моль и 22% моль, соответственно.

(Пример 1)

(1) Получение Eu(TFA)3phen

Европия ацетат (Eu(CH3COO)3) в количестве 5 г (12,5 ммоль) растворяют в 50 мл дистиллированной воды. К полученному раствору вводят 7 г (33,6 ммоль) трифторацетилацетона (TFA, CH3COCH2COCF3) и перемешивают при комнатной температуре в течение 3-х часов. Выпавшее в осадок твердое вещество отфильтровывают, промывают водой и перекристаллизовывают с использованием метанола и дистиллированной воды, с получением Eu(TFA)3(H2O)2. Затем 5,77 г полученного комплекса (Eu(TFA)3(H2O)2) и 2,5 г 1,10-фенантролина (Phen) растворяют в 100 мл метанола, с последующим нагреванием с обратным холодильником в течение 12 часов. Через 12 часов затем метанол отгоняют при пониженном давлении, в результате чего получают белый продукт. Порошкообразный белый продукт промывают толуолом, так что непрореагировавшие материалы удаляют фильтрованием под вакуумом. Затем толуол отгоняют при пониженном давлении с получением порошка. Путем перекристаллизации с использованием смеси растворителей из толуола и гексана получают Eu(TFA)3phen.

(2) Получение межслоевой пленки для ламинированного стекла, а также ламинированного стекла.

Раствор люминесцентного пластификатора готовят путем введения 0,2 частей по массе Eu(TFA)3phen, полученного выше, в качестве светоизлучающих частиц к 40 частям по массе триэтиленгликоль-ди-2-этилгексаноата (3GO). Весь объем раствора пластификатора достаточно замешивают со 100 массовыми частями ПВБ1-1 с использованием смесительных вальцов, с получением полимерной композиции.

Полимерную композицию экструдируют с помощью экструдера для обеспечения межслоевой пленки для ламинированного стекла (толщина: 760 мкм).

Полученную в результате межслоевую пленку для ламинированного стекла располагают между парой прозрачных стеклянных пластин (толщина: 2,5 мм, 5 см в длину × 5 см в ширину) в целях изготовления ламината. Ламинат склеивают прессованием под вакуумом при 90°С в течение 30 минут с использованием вакуумного ламинатора. Склеенный прессованием ламинат подвергают дальнейшему 20-минутному склеиванию прессованием при 14 МПа при температуре 140°С с использованием автоклава, таким образом получая ламинированное стекло.

(Пример 2)

(1) Получение Eu(TFA)3dpphen

Eu(TFA)3dpphen получают аналогично Примеру 1, за исключением использования 4,7-дифенил-фенантролина вместо 1,10-фенантролина.

(2) Получение межслоевой пленки для ламинированного стекла, а также ламинированного стекла

Межслоевую пленку для ламинированного стекла и ламинированное стекло производят в соответствии с описанием в Примере 1, за исключением того, что Eu(TFA)3dpphen, полученный выше, используют в качестве светоизлучающих частиц.

(Пример 3)

(1) Получение Eu(HFA)3phen

Eu(HFA)3phen получают в соответствии с описанием в Примере 1, за исключением того, что гексафторацетилацетон используют вместо трифторацетилацетона.

(2) Получение межслоевой пленки для ламинированного стекла, а также ламинированного стекла.

Межслоевую пленку для ламинированного стекла и ламинированное стекло производят в соответствии с описанием в Примере 1, за исключением того, что Eu(HFA)3phen, полученный выше, используют в качестве светоизлучающих частиц.

(Пример 4)

(1) Получение Tb(TFA)3phen

Tb(TFA)3phen получают, в соответствии с описанием в Примере 1, за исключением того, что ацетат тербия используют вместо ацетата европия.

(2) Получение межслоевой пленки для ламинированного стекла, а также ламинированного стекла.

Межслоевую пленку для ламинированного стекла и ламинированное стекло производят в соответствии с описанием в Примере 1, за исключением того, что Tb(TFA)3phen, полученный выше, используют в качестве светоизлучающих частиц.

(Примеры 5-7)

Межслоевую пленку для ламинированного стекла и ламинированное стекло производят в соответствии с описанием в Примере 1, за исключением того, что используют поливинилбутиральную смолу и светоизлучающие частицы, представленные в Таблице 1.

(Сравнительный пример 1)

Межслоевую пленку для ламинированного стекла и ламинированное стекло производят в соответствии с описанием в Примере 2, за исключением того, что используемую поливинилбутиральную смолу заменяют на ПВБ1-5.

(Сравнительный пример 2)

Межслоевую пленку для ламинированного стекла и ламинированное стекло производят в соответствии с описанием в Примере 2, за исключением того, что используемую поливинилбутиральную смолу заменяют на ПВБ1-6.

(Сравнительные Примеры 3 и 4)

Межслоевую пленку для ламинированного стекла и ламинированное стекло производят в соответствии с описанием в Примере 1, за исключением того, что используют поливинилбутиральную смолу и светоизлучающие частицы, представленные в Таблице 1.

(Примеры 8-12, Сравнительные Примеры 5 и 6)

Межслоевая пленка для ламинированного стекла, а также ламинированное стекло производят в соответствии с описанием в Примере 1, за исключением того, что используют поливинилбутиральную смолу и светоизлучающие частицы, представленные в Таблице 2, а количественное содержание светоизлучающих частиц изменяют, как показано в Таблице 2.

(Пример 13)

К 40 частям по массе триэтиленгликоль-ди-2-этилгексаноата (3GO) вводят 0,2 части по массе Eu(HFA)3phen, полученного в Примере 3. Далее, легированные оловом частицы оксида индия (ITO) вводят в качестве поглотителя тепловых лучей в количестве 0,15% масс. в 100% масс. межслоевой пленки, подлежащей получению, таким образом, с целью получения раствора люминесцентного пластификатора. Весь объем раствора пластификатора достаточно замешивают со 100 частями по массе ПВБ1-1 с использованием смесительных вальцов, с получением полимерной композиции.

Полимерную композицию экструдируют с помощью экструдера для обеспечения межслоевой пленки для ламинированного стекла (толщина: 760 мкм).

Полученную в результате межслоевую пленку для ламинированного стекла располагают между парой прозрачных стеклянных пластин (толщина: 2,5 мм, 5 см в длину × 5 см в ширину) в целях изготовления ламината. Ламинат склеивают прессованием под вакуумом при 90°С в течение 30 минут с использованием вакуумного ламинатора. Склеенный прессованием ламинат подвергают дальнейшему 20-минутному склеиванию прессованием при 14 МПа при температуре 140°С с использованием автоклава, таким образом получая ламинированное стекло.

(Пример 14)

К 40 частям по массе триэтиленгликоль-ди-2-этилгексаноата (3GO) вводят 0,2 части по массе Eu(HFA)3phen, полученного в Примере 3. Далее, легированные цезием частицы оксида вольфрама (Cs0,33Wо3) (CWо-частицы) вводят в качестве поглотителя тепловых лучей в количестве 0,05% масс. в 100% масс. межслоевой пленки, подлежащей получению, таким образом, с целью получения раствора люминесцентного пластификатора. Весь объем раствора пластификатора достаточно замешивают со 100 частями по массе ПВБ1-1 с использованием смесительных вальцов, с получением полимерной композиции.

Полимерную композицию экструдируют с помощью экструдера для обеспечения межслоевой пленки для ламинированного стекла (толщина: 760 мкм).

Полученную в результате межслоевую пленку для ламинированного стекла располагают между парой прозрачных стеклянных пластин (толщина: 2,5 мм, 5 см в длину × 5 см в ширину) в целях изготовления ламината. Ламинат склеивают прессованием под вакуумом при 90°С в течение 30 минут с использованием вакуумного ламинатора. Склеенный прессованием ламинат подвергают дальнейшему 20-минутному склеиванию прессованием при 14 МПа при температуре 140°С с использованием автоклава, таким образом получая ламинированное стекло.

(Примеры 15 и 16)

Межслоевую пленку для ламинированного стекла, а также ламинированное стекло производят в соответствии с описанием в Примере 13, за исключением того, что используют светоизлучающие частицы и поглотитель тепловых лучей, представленные в Таблице 3, а количественное содержание поглотителя тепловых лучей изменяют, как показано в Таблице 2.

(Пример 17)

(Получение полимерной композиции для светоизлучающих слоев)

Раствор люминесцентного пластификатора получают путем добавления 0,5 частей по массе Eu(HFA)3phen, полученного в Примере 3, к 40 частям по массе триэтиленгликоль-ди-2-этилгексаноата (3GO). Весь объем раствора пластификатора достаточно замешивают со 100 частями по массе ПВБ1-1 с использованием смесительных вальцов, с получением полимерной композиции для светоизлучающих слоев.

(Получение полимерной композиции для адгезионных слоев)

Полимерную композицию для адгезионных слоев получают путем достаточного замешивания 40 частей по массе триэтиленгликоль-ди-2-этилгексаноата (3GO) и 100 частей по массе ПВБ1-9 с использованием смесительных вальцов.

(Изготовление межслоевой пленки для ламинированного стекла, а также ламинированного стекла)

Полимерную композицию для светоизлучающих слоев и полимерную композицию для адгезионных слоев совместно экструдируют с использованием соэкструдера для получения межслоевой пленки для ламинированного стекла (толщиной 0,8 мм), в которой светоизлучающий слой располагают между двумя слоями адгезива. Светоизлучающий слой имеет толщину 0,1 мм, а адгезионный слой имеет толщину 0,35 мм.

Полученную в результате межслоевую пленку для ламинированного стекла располагают между парой прозрачных стеклянных пластин (толщина: 2,5 мм, 5 см в длину × 5 см в ширину) в целях изготовления ламината. Ламинат склеивают прессованием под вакуумом при 90°С в течение 30 минут с использованием вакуумного ламинатора. Склеенный прессованием ламинат подвергают дальнейшему 20-минутному склеиванию прессованием при 14 МПа при температуре 140°С с использованием автоклава, таким образом получая ламинированное стекло.