Область техники, к которой относится изобретение

Изобретение относится к промежуточной пленке для многослойного стекла, используемого в автомобилях, зданиях и т.п. Более конкретно, настоящее изобретение относится к промежуточной пленке для многослойного стекла, которую можно использовать для изготовления многослойного стекла с улучшенными теплоизоляционными свойствами, и также относится к многослойному стеклу, изготавливаемому с использованием промежуточной пленки для многослойного стекла.

Уровень техники

Многослойное стекло представляет собой безопасное стекло, потому что оно образует мало осколков, даже если его разбивают ударом снаружи. Следовательно, многослойное стекло широко используют в автомобилях, железнодорожных вагонах, самолетах, судах, зданиях и т.п. Многослойное стекло содержит промежуточную пленку для многослойного стекла, расположенную между парой стеклянных листов. Такое многослойное стекло, предназначенное для использования в открывающихся частях автомобилей и зданий, должно обладать превосходными теплоизоляционными свойствами.

Количество энергии, которым обладает инфракрасное излучение с длиной волны, составляющей 780 нм или более, что превосходит длину волны видимого света, меньше, чем в случае ультрафиолетового излучения. Однако инфракрасное излучение производит значительное тепловое воздействие и передает тепло при его поглощении веществом. Следовательно, инфракрасное излучение обычно называют термином «тепловое излучение». Чтобы улучшить теплоизоляционные свойства многослойного стекла, необходимо в достаточной степени изолировать инфракрасное излучение.

В качестве средства эффективной изоляции инфракрасного излучения (теплового излучения) патентный документ 1 описывает промежуточную пленку для многослойного стекла, содержащую частицы легированного оловом оксида индия (частицы ITO) или частицы легированного сурьмой оксида олова (частицы ATO).

Патентный документ 1: международная патентная заявка WO 01/25162 A1.

Сущность изобретения

Задачи, решаемые изобретением

В настоящее время требуется дальнейшее улучшение теплоизоляционных свойств традиционных промежуточных пленок, содержащих частицы ITO или частицы ATO. Однако частицы ITO и частицы ATO не поглощают ближнее инфракрасное излучение в достаточной степени. Соответственно, согласно описанию в патентном документе 1 может оказаться затруднительным значительное улучшение теплоизоляционных свойств многослойного стекла путем простого введения частиц ITO или частиц ATO в промежуточную пленку.

Например, Калифорнийский совет по воздушным ресурсам (CARB) в США предложил уменьшить выбросы диоксида углерода автомобилями в целях сокращения парниковых газов. Чтобы обеспечить уменьшение выбросов диоксида углерода автомобилями, CARB предложил ограничить поступление тепловой энергии в автомобили через многослойное стекло, чтобы сократить расход топлива на работу кондиционеров воздуха, что может способствовать повышению эффективности использования топлива. В частности, CARB планировал ввести в действие стандарты прохладных автомобилей.

Запланированные требования стандартов прохладных автомобилей, в частности, предусматривали не более чем 50% суммарного пропускания солнечной энергии (Tts) для используемого в автомобилях многослойного стекла в 2012 г. и не более чем 40% Tts многослойного стекла в 2016 г. Здесь Tts представляет собой показатель эффективности теплоизоляции.

Стекло, на которое нанесена тонкая металлическая пленка, отражающее тепловое излучение, или многослойное стекло, изготовленное с использованием отражающего тепловое излучение PET (полиэтилентерефталата), которое относится к так называемому теплоотражающему типу, отражает не только инфракрасное излучение, но также используемое для связи излучение, имеющее используемые для связи длины волн. В случае использования отражающего тепловое излучение многослойного стекла в качестве ветрового стекла данное стекло должно содержать полости в своей отражающей тепловое излучение части, таким образом, чтобы размещать различные датчики. В результате полная поверхность ветровых стекол, изготавливаемых с использованием отражающего тепловое излучение многослойного стекла, у которого Tts составляет 50%, имеет значение Tts, составляющее в среднем приблизительно 53%. Соответственно, запланировано разрешение Tts до 53% в отношении типа многослойного стекла, которое пропускает используемое для связи излучение и поглощает инфракрасное излучение.

По состоянию на август 2010 г. стандарты прохладных автомобилей еще не были введены в действие. Однако по-прежнему существует тенденция спроса на многослойное стекло, имеющее низкий показатель Tts.

Кроме того, многослойное стекло должно иметь не только превосходные теплоизоляционные свойства, но также превосходное пропускание видимого света. Например, пропускание видимого света составляет предпочтительно не менее чем 70%. По существу, требование заключается в снижении Tts при одновременном сохранении высокого пропускания видимого света.

В случае использования промежуточной пленки для многослойного стекла, содержащей теплоизоляционные частицы согласно описанию в патентном документе 1, очень трудно изготовить многослойное стекло, одновременно обеспечивающее превосходные теплоизоляционные свойства и превосходное пропускание видимого света. В частности, очень трудно изготовить многослойное стекло, одновременно обеспечивающее, например, Tts не более чем 53% и пропускание видимого света не менее чем 70%.

Задача настоящего изобретения заключается в том, чтобы предложить промежуточную пленку для многослойного стекла, которая может обеспечить изготовление многослойного стекла с превосходными теплоизоляционными свойствами и высоким пропусканием видимого света, и многослойное стекло, изготовленное с использованием промежуточной пленки для многослойного стекла.

Средства решения задач

Согласно широкому аспекту настоящего изобретения настоящее изобретение предлагает промежуточную пленку для многослойного стекла, которая включает: термопластический полимер; пластификатор; теплоизоляционные частицы; и, по меньшей мере, одно соединение, выбранное из группы, которую составляют фталоцианиновое соединение, нафталоцианиновое соединение и антрацианиновое соединение, причем, когда количество A представляет количество теплоизоляционных частиц на 100 мас.ч. термопластического полимера и количество B представляет количество соединения на 100 мас.ч. термопластического полимера, количество A составляет от 0,1 до 3 мас.ч., и соотношение количества A и количества B (количество A/количество B) составляет от 3 до 2000.

Согласно характерному аспекту промежуточной пленки для многослойного стекла согласно настоящему изобретению соотношение количества A и количества B составляет от 6 до 1300.

Согласно другому характерному аспекту промежуточной пленки для многослойного стекла согласно настоящему изобретению соотношение количества A и количества B составляет от 25 до 600.

Согласно другому характерному аспекту промежуточной пленки для многослойного стекла согласно настоящему изобретению количество A составляет от 0,2 до 2 мас.ч.

Согласно другому характерному аспекту промежуточной пленки для многослойного стекла согласно настоящему изобретению количество B составляет от 0,001 до 0,02 мас.ч.

Согласно другому характерному аспекту промежуточной пленки для многослойного стекла согласно настоящему изобретению соединение представляет, по меньшей мере, одно соединение, выбранное из группы, состоящей из фталоцианина, производного фталоцианина, нафталоцианина и производного нафталоцианина.

Согласно другому характерному аспекту промежуточной пленки для многослойного стекла согласно настоящему изобретению теплоизоляционные частицы представляют собой частицы оксида металла.

Согласно другому характерному аспекту промежуточной пленки для многослойного стекла согласно настоящему изобретению теплоизоляционные частицы представляют собой частицы легированного оловом оксида индия.

Многослойное стекло согласно настоящему изобретению включает первый и второй компоненты многослойного стекла и промежуточную пленку, расположенную между первым и вторым компонентами многослойного стекла, где промежуточная пленка представляет собой промежуточную пленку для многослойного стекла согласно настоящему изобретению.

Эффект изобретения

Промежуточная пленка для многослойного стекла согласно настоящему изобретению включает: термопластический полимер; пластификатор; теплоизоляционные частицы; и, по меньшей мере, одно соединение, выбранное из группы, состоящей из фталоцианинового соединения, нафталоцианинового соединения и антрацианинового соединения. Количество A теплоизоляционных частиц составляет от 0,1 до 3 мас.ч. и соотношение количества A теплоизоляционных частиц и количества B соединения (количество A/количество B) составляет от 3 до 2000. Соответственно, можно изготовить многослойное стекло, имеющее превосходные теплоизоляционные свойства и достаточно высокое пропускание видимого света.

Краткое описание чертежа

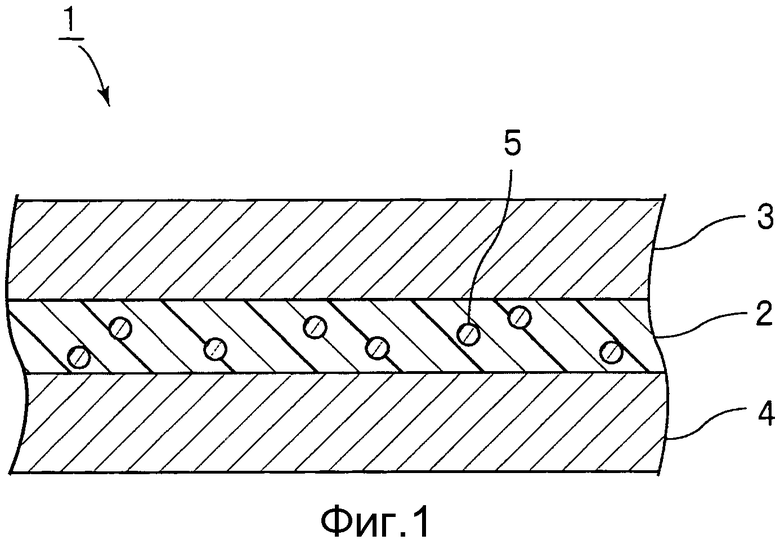

Фиг. 1 представляет вид поперечного сечения, схематически показывающий один пример многослойного стекла, включающего промежуточную пленку для многослойного стекла согласно одному варианту осуществления настоящего изобретения.

Варианты осуществления изобретения

Подробное описание настоящего изобретения приведено ниже.

Промежуточная пленка для многослойного стекла согласно настоящему изобретению содержит термопластический полимер, пластификатор, теплоизоляционные частицы, и, по меньшей мере, одно соединение, выбранное из группы, состоящей из фталоцианинового соединения, нафталоцианинового соединения и антрацианинового соединения. Далее в настоящем документе, по меньшей мере, одно соединение, выбранное из группы, состоящей из фталоцианинового соединения, нафталоцианинового соединения и антрацианинового соединения, может также называться термином «соединение X».

В промежуточной пленке для многослойного стекла согласно настоящему изобретению, когда количество A представляет количество (мас.ч.) теплоизоляционных частиц на 100 мас.ч. термопластического полимера и количество B представляет количество (мас.ч.) соединения X на 100 мас.ч. термопластического полимера, количество A составляет от 0,1 до 3 мас.ч. и соотношение количества A и количества B (количество A/количество B) составляет от 3 до 2000. Когда теплоизоляционные частицы представляют собой частицы оксида металла, количество A теплоизоляционных частиц показывает количество частиц оксида металла. Когда теплоизоляционные частицы представляют собой частицы легированного оловом оксида индия (частицы ITO), количество A теплоизоляционных частиц показывает количество частиц ITO.

Настоящее изобретение отличается, главным образом, тем, что теплоизоляционные частицы и соединение X используют в сочетании и что их количества соответствуют приведенному выше соотношению. Указанная промежуточная пленка для многослойного стекла обеспечивает изготовление многослойного стекла, имеющего превосходные теплоизоляционные свойства и достаточно высокое пропускание видимого света. Кроме того, можно изготовить многослойное стекло, имеющее в достаточной степени низкое значение Tts (суммарное пропускание солнечной энергии) и достаточно высокое пропускание видимого света. По существу, использование промежуточной пленки для многослойного стекла согласно настоящему изобретению улучшает теплоизоляционные свойства и прозрачность многослойного стекла.

Кроме того, использование промежуточной пленки для многослойного стекла согласно настоящему изобретению обеспечивает, например, изготовление многослойного стекла, удовлетворяющего требованиям стандартов прохладных автомобилей, которые планировал ввести в действие Калифорнийский совет по воздушным ресурсам (CARB). В частности, многослойное стекло может иметь значение Tts, составляющее не более чем 53%. Кроме того, многослойное стекло может иметь пропускание видимого света, составляющее не менее чем 70%. По состоянию на август 2010 г. стандарты прохладных автомобилей еще не были введены в действие. Однако по-прежнему существует тенденция спроса на многослойное стекло, имеющее низкий показатель Tts.

Традиционно в случае использования промежуточной пленки для многослойного стекла, содержащего теплоизоляционные частицы, в том числе частицы ITO, очень трудно изготовить многослойное стекло, одновременно имеющее Tts не более чем 53% и пропускание видимого света не менее чем 70%. Однако использование промежуточного пленки для многослойного стекла согласно настоящему изобретению обеспечивает изготовление многослойного стекла, одновременно имеющего Tts не более чем 53% и пропускание видимого света не менее чем 70%. Соответственно, можно изготовить многослойное стекло, соответствующее стандартам прохладных автомобилей, которые запланированы к введению в действие в США.

В настоящем описании значение Tts и пропускание видимого света представляют собой характеристики, требуемые стандартами прохладных автомобилей. Например, Tts измеряют в соответствии со способом измерения, определенным стандартами прохладных автомобилей, которые запланированы к введению в действие. Пропускание видимого света, например, измеряют в соответствии с японским промышленным стандартом JIS R 3211 (1998 г.).

(Термопластический полимер)

Термопластический полимер, содержащийся в промежуточной пленке для многослойного стекла согласно настоящему изобретению, не ограничен определенным образом, и можно использовать традиционно известный термопластический полимер. Можно использовать только один вид термопластического полимера, или два, или более видов термопластических полимеров можно использовать в сочетании.

Примеры термопластического полимера включают поливинилацетальный полимер, сополимер этилена и винилацетата, этиленакриловый сополимер, полиуретановый полимер и полимер на основе поливинилового спирта. Можно также использовать другие термопластические полимеры, помимо тех, которые перечислены выше.

Термопластический полимер предпочтительно представляет собой поливинилацетальный полимер. Использование сочетания поливинилацетального полимера и пластификатора дополнительно усиливает адгезию получаемой промежуточной пленки к компоненту многослойного стекла.

Поливинилацетальный полимер можно синтезировать, например, путем ацеталирования поливинилового спирта альдегидом. Поливиниловый спирт можно синтезировать, например, путем омыления поливинилацетата. Степень омыления до поливинилового спирта обычно составляет от 80 до 99,8 мол.%.

Нижний предел степени полимеризации поливинилового спирта составляет предпочтительно 200 и предпочтительнее 500. Ее верхний предел составляет предпочтительно 3000 и предпочтительнее 2500. Чрезмерно низкая степень полимеризации приводит к уменьшению сопротивления прониканию многослойного стекла. Чрезмерно высокая степень полимеризации может создавать затруднения в изготовлении промежуточной пленки для многослойного стекла.

Альдегид не ограничен определенным образом, и обычно удобно использовать альдегид C1-C10. Примеры альдегида C1-C10 включают н-бутиловый альдегид, изобутиловый альдегид, н-валериановый альдегид, 2-этилбутиловый альдегид, н-гексиловый альдегид, н-октиловый альдегид, н-нониловый альдегид, н-дециловый альдегид, формальдегид, ацетальдегид и бензальдегид. Среди них предпочтительными являются пропионовый альдегид, н-бутиловый альдегид, изобутиловый альдегид, н-гексиловый альдегид и н-валериановый альдегид. Кроме того, пропионовый альдегид, н-бутиловый альдегид и изобутиловый альдегид являются более предпочтительными. Кроме того, н-бутиловый альдегид является наиболее предпочтительным. Можно использовать альдегид только одного вида или можно использовать в сочетании альдегиды двух или более видов.

Содержание гидроксильных групп (количество гидроксильных групп) в поливинилацетальном полимере составляет предпочтительно от 15 до 40 мол.%. Нижний предел их содержания предпочтительнее составляет 18 мол.%, и верхний предел их содержания предпочтительнее составляет 35 мол.%. Чрезмерно низкое содержание гидроксильных групп может уменьшать адгезию получаемой промежуточной пленки. Чрезмерно высокое содержание гидроксильных групп снижает гибкость получаемой промежуточной пленки, ухудшая технологичность промежуточной пленки.

Содержание гидроксильных групп в поливинилацетальном полимере представляет собой мольную долю, выраженную в виде процентного соотношения количества этиленовых групп, с которыми связаны гидроксильные группы, и общего количества этиленовых групп в основной цепи. Можно определить количество этиленовых групп, с которыми связаны гидроксильные группы, например, измеряя количество этиленовых групп, с которыми связаны гидроксильные группы поливинилового спирта как исходного материала, в соответствии со стандартом JIS K6726 «Методы исследования поливинилового спирта».

Нижний предел степени ацетилирования (количество ацетильных групп) поливинилацетального полимера составляет предпочтительно 0,1 мол.%, предпочтительнее 0,3 мол.% и наиболее предпочтительно 0,5 мол.%. Ее верхний предел составляет предпочтительно 15 мол.%, предпочтительнее 25 мол.% и наиболее предпочтительно 20 мол.%. Чрезмерно низкая степень ацетилирования может уменьшать совместимость между поливинилацетальным полимером и пластификатором. Чрезмерно высокая степень ацетилирования может снижать влагонепроницаемость промежуточной пленки.

Степень ацетилирования вычисляют, как описано ниже. Количества этиленовых групп, с которыми связаны ацетальные группы и с которыми связаны этиленовые группы, вычитают из общего количества этиленовых групп в основной цепи. Полученное значение делят на общее количество этиленовых групп в основной цепи. Полученная мольная доля, выраженная в виде процентного соотношения, представляет собой степень ацеталирования. Количество этиленовых групп, с которыми связаны ацетальные группы, можно измерять в соответствии со стандартом JIS K6728 «Методы исследования поливинилбутираля».

Нижний предел степени ацеталирования поливинилацетального полимера (степени бутиралирования, когда поливинилацетальный полимер представляет собой поливинилбутиральный полимер) составляет предпочтительно 60 мол.% и предпочтительнее 63 мол.%. Ее верхний предел составляет предпочтительно 85 мол.%, предпочтительнее 75 мол.% и наиболее предпочтительно 70 мол.%. Чрезмерно низкая степень ацеталирования может уменьшать совместимость между поливинилацетальным полимером и пластификатором. Чрезмерно высокая степень ацеталирования может увеличивать время реакции, необходимое для получения поливинилацетального полимера.

Степень ацеталирования представляет собой мольную долю, выраженную в виде процентного соотношения количества этиленовых групп, с которыми связаны ацетальные группы, и общего количества этиленовых групп в основной цепи.

Можно определить степень ацеталирования, измеряя степень ацетилирования (количество ацетильных групп) и содержание гидроксильных групп (количество винилового спирта), в соответствии со стандартом JIS K6728 «Методы исследования поливинилбутираля», вычисляя мольные доли на основании результатов изменений и вычитая мольные доли степени ацетилирования и содержания гидроксильных групп из 100 мол.%.

Когда поливинилбутиральный полимер используют как поливинилацетальный полимер, можно определить степень ацеталирования (степень бутиралирования) и степень ацетилирования (количество ацетильных групп) по результатам измерений в соответствии со стандартом JIS K6728 «Методы исследования поливинилбутираля».

(Пластификатор)

Пластификатор, который содержится в промежуточной пленке для многослойного стекла согласно настоящему изобретению, не ограничен определенным образом, и можно использовать традиционно известный пластификатор. Можно использовать пластификатор только одного вида или можно использовать сочетание пластификаторов двух или более видов.

Примеры пластификатора включают пластификаторы на основе сложных эфиров органических кислот, в том числе сложные эфиры одноосновных органических кислот, сложные эфиры многоосновных органических кислот, и пластификаторы на основе фосфатов, в том числе пластификаторы на основе органических фосфатов и пластификаторы на основе фосфорорганических соединений. Среди них предпочтительными являются пластификаторы на основе сложных эфиров органических кислот. Пластификатор предпочтительно представляет собой жидкость.

Сложные эфиры одноосновных органических кислот не ограничены определенным образом, и их примеры включают сложные эфиры гликолей, синтезируемые в реакции между гликолем и одноосновной органической кислотой; и сложные эфиры одноосновной органической кислоты и одного из триэтиленгликоля и трипропиленгликоля. Примеры гликолей включают триэтиленгликоль, тетраэтиленгликоль и трипропиленгликоль. К примерам образующих сложные эфиры одноосновных органических кислот относятся масляная кислота, изомасляная кислота, капроновая кислота, 2-этилмасляная кислота, энантовая кислота, н-каприловая кислота, 2-этилгексановая кислота, н-пеларгоновая кислота и каприновая кислота.

Сложные эфиры многоосновных органических кислот не ограничены определенным образом и могут представлять собой сложные эфиры многоосновных органических кислот и линейных или разветвленных спиртов C4-C8. К примерам многоосновных органических кислот относятся адипиновая кислота, себациновая кислота и азелаиновая кислота.

Сложные эфиры органических кислот в качестве пластификаторов не ограничены определенным образом, и их примеры включают ди-2-этилбутират триэтиленгликоля, ди-2-этилгексаноат триэтиленгликоля, дикаприлат триэтиленгликоля, ди-н-октаноат триэтиленгликоля, ди-н-гептаноат триэтиленгликоля, ди-н-гептаноат тетраэтиленгликоля, дибутилсебацинат, диоктилазелаинат, дибутилкарбитоладипинат, ди-2-этилбутират этиленгликоля, ди-2-этилбутират 1,3-пропиленгликоля, ди-2-этилбутират 1,4-бутиленгликоля, ди-2-этилгексаноат диэтиленгликоля, ди-2-этилбутират дипропиленгликоля, ди-2-этилпентаноат триэтиленгликоля, ди-2-этилбутират тетраэтиленгликоля, дикаприлат диэтиленгликоля, дигексиладипинат, диоктиладипинат, гексилциклогексиладипинат, смесь гептиладипината и нониладипинат, диизонониладипинат, диизодециладипинат, гептилнониладипинат, дибутилсебацинат, модифицированный маслом алкидсебацинат и смесь сложных эфиров фосфорной кислоты и сложных эфиров адипиновой кислоты. Можно также использовать в качестве пластификаторов другие сложные эфиры органических кислот, помимо тех, которые указаны выше. Кроме того, можно использовать другие сложные эфиры адипиновой кислоты, помимо тех, которые указаны выше.

Пластификаторы на основе органических фосфатов не ограничены определенным образом, и их примеры включают трибутоксиэтилфосфат, изодецилфенилфосфат и триизопропилфосфат.

Пластификатор предпочтительно представляет собой, по меньшей мере, одно соединение, выбранное из группы, состоящей из ди-2-этилгексаноата триэтиленгликоля (3GO) и ди-2-этилбутирата триэтиленгликоля (3GH). Кроме того, предпочтительнее использовать ди-2-этилгексаноат триэтиленгликоля.

Количество пластификатора в промежуточной пленке для многослойного стекла согласно настоящему изобретению не ограничено определенным образом. Нижний предел количества пластификатора составляет предпочтительно 25 мас.ч. и предпочтительнее 30 мас.ч. на 100 мас.ч. термопластического полимера. Его верхний предел составляет предпочтительно 60 мас.ч. и предпочтительнее 50 мас.ч. Когда количество пластификатора соответствует указанному выше предпочтительному нижнему пределу, у получаемого многослойного стекла дополнительно повышается сопротивление прониканию. Кроме того, когда количество пластификатора соответствует указанному выше предпочтительному нижнему пределу, у промежуточной пленки дополнительно повышается прозрачность.

(Теплоизоляционные частицы)

Теплоизоляционные частицы, которые содержатся в промежуточной пленке для многослойного стекла согласно настоящему изобретению, не ограничены определенным образом. Можно использовать теплоизоляционные частицы только одного вида или можно использовать сочетание теплоизоляционных частиц двух или более видов.

Количество энергии инфракрасного излучения, длина волны которого составляет 780 нм или более, что превышает длину волны видимого света, является меньше, чем у ультрафиолетового излучения. Однако инфракрасное излучение оказывает большое тепловое действие и проявляется в виде тепла при его поглощении веществом. Следовательно, инфракрасное излучение обычно называют термином «тепловое излучение». Использование теплоизоляционных частиц, в том числе частиц ITO, эффективно изолирует инфракрасное излучение (тепловое излучение). Теплоизоляционные частицы в настоящем документе означают частицы, которые поглощают инфракрасное излучение.

Конкретные примеры теплоизоляционных частиц включают частицы оксида металла, в том числе частицы легированного алюминием оксида олова, частицы легированного индием оксида олова, частицы легированного сурьмой оксида олова (частицы ATO), частицы легированного галлием оксида цинка (частицы GZO), частицы легированного индием оксида цинка (частицы IZO), частицы легированного алюминием оксида цинка (частицы AZO), частицы легированного ниобием оксида титана, частицы легированного натрием оксида вольфрама, частицы легированного цезием оксида вольфрама, частицы легированного таллием оксида вольфрама, частицы легированного рубидием оксида вольфрама, частицы легированного оловом оксида индия (частицы ITO), частицы легированного оловом оксида цинка, частицы легированного кремнием оксида цинка и частицы гексаборида лантана (LaB6). Можно также использовать другие теплоизоляционные частицы, кроме тех, которые перечислены выше. Среди них предпочтительными являются частицы оксида металла вследствие их превосходных свойств изоляции теплового излучения. Кроме того, предпочтительнее являются частицы ATO, частицы GZO, частицы IZO, частицы ITO и частицы легированного цезием оксида вольфрама. Кроме того, особенно предпочтительными являются частицы ITO.

В частности, поскольку они превосходно защищают от теплового излучения и являются легкодоступными, предпочтительными являются частицы легированного оловом оксида индия (частицы ITO).

В целях дополнительного улучшения прозрачности и теплоизоляционных свойств многослойного стекла нижний предел среднего размера частиц в случае теплоизоляционных частиц составляет предпочтительно 10 нм и предпочтительнее 20 нм. Его верхний предел составляет предпочтительно 80 нм, предпочтительнее 50 нм и наиболее предпочтительно 25 нм. Когда средний размер частиц соответствует предпочтительному нижнему пределу, теплоизоляционные свойства в достаточной степени улучшаются. Когда средний размер частиц соответствует предпочтительному верхнему пределу, теплоизоляционные частицы приобретают превосходный дисперсность.

Термин «средний размер частиц» означает среднеобъемный размер частиц. Средний размер частиц можно измерять, используя устройство для измерения размера частиц (гранулометр) UPA-EX150 от фирмы Nikkiso Co., Ltd.

Количество A, которое показывает количество теплоизоляционных частиц, составляет от 0,1 до 3 мас.ч. Когда количество A находится в данном интервале, теплоизоляционные свойства в достаточной степени улучшаются, показатель Tts в достаточной степени снижается и пропускание видимого света в достаточной степени увеличивается. Например, одновременно обеспечиваются значение Tts не более чем 53% и пропускание видимого света не менее чем 70%. Когда количество A составляет более 3 мас.ч., получаемое многослойное стекло имеет высокий коэффициент мутности. Нижний предел количества A составляет предпочтительно 0,14 мас.ч., предпочтительнее 0,2 мас.ч., особенно предпочтительно 0,55 мас.ч. и наиболее предпочтительно 0,6 мас.ч. Его верхний предел составляет предпочтительно 2 мас.ч., предпочтительнее 1,8 мас.ч. и наиболее предпочтительно 1,65 мас.ч. Когда количество A соответствует приведенному выше предпочтительному нижнему пределу, теплоизоляционные свойства дополнительно улучшаются, и показатель Tts дополнительно уменьшается. Когда количество A соответствует приведенному выше предпочтительному верхнему пределу, пропускание видимого света дополнительно улучшается.

Промежуточная пленка для многослойного стекла согласно настоящему изобретению предпочтительно содержит теплоизоляционные частицы в пропорции от 0,1 до 12 г/м2. Когда пропорция теплоизоляционных частиц находится в приведенном выше интервале, теплоизоляционные свойства в достаточной степени улучшаются, показатель Tts в достаточной степени уменьшается, и пропускание видимого света в достаточной степени увеличивается. Нижний предел пропорции теплоизоляционных частиц составляет предпочтительно 0,5 г/м2, предпочтительнее 0,8 г/м2, особенно предпочтительно 1,5 г/м2 и наиболее предпочтительно 3 г/м2. Ее верхний предел составляет предпочтительно 11 г/м2, предпочтительнее 10 г/м2, особенно предпочтительно 9 г/м2 и наиболее предпочтительно 7 г/м2. Когда пропорция соответствует приведенному выше предпочтительному нижнему пределу, теплоизоляционные свойства дополнительно улучшаются, и показатель Tts дополнительно уменьшается. Когда пропорция соответствует предпочтительному верхнему пределу, пропускание видимого света дополнительно увеличивается.

(Соединение X)

Соединение X представляет собой, по меньшей мере, одно соединение, выбранное из группы, состоящей из фталоцианинового соединения, нафталоцианинового соединения и антрацианинового соединения.

Соединение X не ограничено определенным образом, и в качестве соединения X можно использовать традиционно известное фталоцианиновое соединение, нафталоцианиновое соединение или антрацианиновое соединение. Можно использовать соединение X только одного вида или можно использовать в сочетании два или более видов соединения X.

Использование сочетания теплоизоляционных частиц и соединения X в достаточной степени изолирует инфракрасное излучение (тепловое излучение). Использование сочетания частиц ITO и соединения X в большей степени изолирует инфракрасное излучение.

Примеры соединения X включают фталоцианин и производное фталоцианина, нафталоцианин и производное нафталоцианина, антрацианин и производное антрацианина. Фталоцианин и каждое производное фталоцианина предпочтительно имеет скелет фталоцианина. Нафталоцианин и каждое производное нафталоцианина предпочтительно имеет скелет нафталоцианина. Антрацианин и каждое производное антрацианина предпочтительно имеет скелет антрацианина.

В целях дополнительного улучшения теплоизоляционных свойств многослойного стекла и дополнительного уменьшения показателя Tts соединение X предпочтительно представляет собой одно соединение, выбранное из группы, состоящей из фталоцианина, производного фталоцианина, нафталоцианина и производного нафталоцианина. Предпочтительнее соединение X представляет собой, по меньшей мере, одно соединение, выбранное из группы, состоящей из нафталоцианина и производного нафталоцианина.

В целях эффективного улучшения теплоизоляционных свойств и сохранения пропускания видимого света на повышенном уровне в течение продолжительного периода времени используют соединение X, предпочтительно содержащее атом ванадия или атом меди. Предпочтительнее, когда соединение X содержит атом ванадия. Кроме того, предпочтительнее, когда соединение X содержит атом меди. Соединение X предпочтительно имеет структуру, содержащую атом меди.

Соотношение количества A, показывающего количество теплоизоляционных частиц, и количества B, показывающего количество соединения X (количество A/количество B) составляет от 3 до 2000. Когда соотношение количества A и количества B находится в приведенном выше интервале, теплоизоляционные свойства в достаточной степени улучшаются, показатель Tts в достаточной степени уменьшается, и пропускание видимого света в достаточной степени увеличивается. Например, одновременно обеспечиваются показатель Tts не более чем 53% и пропускание видимого света не менее чем 70%. Нижний предел соотношения количества A и количества B составляет предпочтительно 6, предпочтительнее 20, особенно предпочтительно 25 и наиболее предпочтительно 30. Его верхний предел составляет предпочтительно 1300, предпочтительнее 600, особенно предпочтительно 250 и наиболее предпочтительно 150. Когда соотношение количества A и количества B соответствует приведенному выше предпочтительному нижнему пределу, теплоизоляционные свойства улучшаются. Когда соотношение количества A и количества B соответствует приведенному выше предпочтительному верхнему пределу, пропускание видимого света увеличивается.

Промежуточная пленка для многослойного стекла согласно настоящему изобретению предпочтительно содержит соединение X в пропорции от 0,01 до 0,5 г/м2. Когда пропорция соединения X находится в приведенном выше интервале, теплоизоляционные свойства в достаточной степени улучшаются, показатель Tts в достаточной степени уменьшается, и пропускание видимого света в достаточной степени увеличивается. Нижний предел Tts составляет предпочтительно 0,05 г/м2, предпочтительнее 0,08 г/м2 и наиболее предпочтительно 0,1 г/м2. Его верхний предел составляет предпочтительно 0,4 г/м2, предпочтительнее 0,3 г/м2, особенно предпочтительно 0,25 г/м2 и наиболее предпочтительно 0,2 г/м2. Когда данное соотношение соответствует приведенному выше предпочтительному нижнему пределу, показатель Tts дополнительно уменьшается. Когда соотношение соответствует приведенному выше предпочтительному верхнему пределу, пропускание видимого света дополнительно увеличивается.

Количество соединения X (количество B) на 100 мас.ч. термопластического полимера не ограничено определенным образом. Нижний предел количества B соединения X составляет предпочтительно 0,001 мас.ч., предпочтительнее 0,0014 мас.ч., особенно предпочтительно 0,002 мас.ч. и наиболее предпочтительно 0,0025 мас.ч. Его верхний предел составляет предпочтительно 0,05 мас.ч., предпочтительнее 0,025 мас.ч., особенно предпочтительно 0,02 мас.ч. и наиболее предпочтительно 0,01 мас.ч. Когда количество B соответствует приведенному выше предпочтительному нижнему пределу, теплоизоляционные свойства дополнительно улучшаются, и показатель Tts дополнительно уменьшается. Когда количество B соответствует приведенному выше предпочтительному верхнему пределу, пропускание видимого света дополнительно увеличивается. Кроме того, когда количество B соответствует указанному выше предпочтительному верхнему пределу, уровень насыщенности цвета многослойного стекла может уменьшаться. Здесь уровень насыщенности цвета можно определять в соответствии со стандартом JIS Z 8729. Верхний предел уровня насыщенности цвета многослойного стекла составляет предпочтительно 65, предпочтительнее 50, особенно предпочтительно 40 и наиболее предпочтительно 35. Когда уровень насыщенности цвета соответствует указанному выше предпочтительному верхнему пределу, возможно подавление окрашивания многослойного стекла.

(Другие компоненты)

Промежуточная пленка для многослойного стекла согласно настоящему изобретению может содержать, если это необходимо, добавки, в том числе поглотитель ультрафиолетового излучения, ингибитор окисления, светостабилизатор, огнезащитный материал, антистатик, пигмент, краситель, модификатор адгезии, влагозащитный материал, флуоресцентный блескообразователь и поглотитель инфракрасного излучения. Промежуточная пленка для многослойного стекла согласно настоящему изобретению предпочтительно содержит ингибитор окисления. Кроме того, промежуточная пленка для многослойного стекла согласно настоящему изобретению предпочтительно содержит поглотитель ультрафиолетового излучения.

(Промежуточная пленка для многослойного стекла и многослойное стекло)

Фиг. 1 представляет вид поперечного сечения, схематически показывающий один пример многослойного стекла, включающего промежуточную пленку для многослойного стекла согласно одному варианту осуществления настоящего изобретения.

Многослойное стекло 1, проиллюстрированное на фиг. 1, содержит промежуточную пленку 2 и первый и второй компоненты 3 и 4 многослойного стекла. Промежуточную пленку 2 используют для изготовления многослойного стекла. Промежуточная пленка 2 представляет собой промежуточную пленку для многослойного стекла. Промежуточная пленка 2 расположена между первым и вторым компонентами 3 и 4 многослойного стекла.

Промежуточная пленка 2 расположена между первым и вторым компонентами 3 и 4 многослойного стекла. Соответственно, в многослойном стекле 1 первый компонент многослойного стекла 3, промежуточная пленка 2 и второй компонент многослойного стекла 4 сложены в таком порядке.

Промежуточная пленка 2 содержит термопластический полимер, пластификатор, частицы ITO 5 и нафталоцианиновое соединение. Вместо нафталоцианинового соединения можно также использовать другое соединение X (например, фталоцианиновое соединение). Промежуточная пленка 2 содержит множество частиц ITO 5. Вместо частиц ITO 5 можно также использовать другие теплоизоляционные частицы. Промежуточная пленка 2 может иметь многослойную структуру, включающую два или более слоев.

Примеры первого и второго компонентов 3 и 4 многослойного стекла включают листовое стекло и пленку из полиэтилентерефталата (PET). Многослойное стекло 1 может представлять собой многослойное стекло, в котором промежуточная пленка расположена между двумя стеклянными листами, или многослойное стекло, в котором промежуточная пленка расположена между стеклянным листом и пленкой PET. Многослойное стекло 1 представляет собой листовое стекло, имеющее многослойную структуру, и предпочтительно включает, по меньшей мере, один стеклянный лист.

Листовое стекло может представлять собой неорганическое или органическое стекло. Примеры неорганического стекла включают гладкое листовое стекло, поглощающее тепловое излучение листовое стекло, отражающее тепловое излучение листовое стекло, полированное листовое стекло, прессованное листовое стекло, армированное сеткой листовое стекло, армированное проволокой листовое стекло и зеленое стекло. Органическое стекло представляет собой синтетическое полимерное стекло, которое может заменять неорганическое стекло. Его примеры включают листы из полимера на основе поликарбоната и полиметилметакрилата.

Толщина каждого из первого и второго компонентов 3 и 4 многослойного стекла предпочтительно составляет не менее чем 1 мм и не более чем 5 мм и предпочтительнее не более чем 3 мм. Когда листовое стекло используют в качестве первого или второго компонента 3 или 4 многослойного стекла, его толщина составляет предпочтительно не менее чем 1 мм и не более чем 5 мм и предпочтительнее не более чем 3 мм. Когда пленку PET используют в качестве первого или второго компонента многослойного стекла 3 или 4, ее толщина составляет предпочтительно от 0,03 до 0,5 мм.

Способ изготовления многослойного стекла 1 не ограничен определенным образом. Например, промежуточную пленку 2 помещают между первым и вторым компонентами 3 и 4 многослойного стекла и воздух, оставшийся между каждым из компонентов многослойного стекла 3 и 4 и промежуточной пленкой 2, удаляют прокаткой под давлением или при воздействии вакуума с помощью резинового пакета. Затем слои временно соединяют при температуре, составляющей приблизительно от 70°C до 110°C, чтобы изготовить многослойную структуру. Многослойную структуру соединяют под давлением в автоклаве или путем прессования при температуре, составляющей приблизительно от 120°C до 150°C, при давлении, составляющем приблизительно от 1 до 1,5 МПа. Таким способом изготавливают многослойное стекло 1.

Многослойное стекло 1 можно использовать в автомобилях, железнодорожных вагонах, самолетах, судах, зданиях и т.п. Многослойное стекло 1 можно использовать, например, в качестве ветрового стекла, бокового стекла, заднего стекла или верхнего стекла автомобилей. Многослойное стекло 1 можно также использовать для других применений, помимо применений, которые перечислены выше. Вследствие своей высокоэффективной теплоизоляции, низкого показателя Tts и высокого пропускания видимого света, многослойное стекло 1 удобно использовать в автомобилях.

С точки зрения изготовления многослойного стекла, имеющего улучшенные теплоизоляционные свойства, показатель Tts многослойного стекла 1 должен составлять предпочтительно не более чем 53%, предпочтительно не более чем 50% и наиболее предпочтительно не более чем 40%. Кроме того, с точки зрения изготовления многослойного стекла, имеющего повышенную прозрачность, пропускание видимого света многослойного стекла 1 составляет предпочтительно не менее чем 70%.

Многослойное стекло, содержащее промежуточную пленку для многослойного стекла согласно настоящему изобретению между двумя стеклянными листами, толщина каждого из которых составляет 2,0 мм, предпочтительно имеет пропускание видимого света не менее чем 70%. Кроме того, многослойное стекло, содержащее промежуточную пленку для многослойного стекла согласно настоящему изобретению между двумя поглощающими тепловое излучение стеклянными листами, толщина каждого из которых составляет 2,0 мм, предпочтительно имеет пропускание видимого света не менее чем 70%. Поглощающие тепловое излучение стеклянные листы изготавливают предпочтительно в соответствии со стандартом JIS R 3208. В частности, многослойное стекло, содержащее промежуточную пленку для многослойного стекла, имеющую толщину 0,76 мм, между двумя поглощающими тепловое излучение стеклянными листами, толщина каждого из которых составляет 2,0 мм, предпочтительно имеет пропускание видимого света не менее чем 70%. Здесь пропускание видимого света измеряется в соответствии со стандартом JIS R 3211 (1998 г.) и означает пропускание изготовленным многослойным стеклом видимого света с длиной волны от 380 до 780 нм. Устройство для измерения пропускания видимого света не ограничено определенным образом, и можно использовать спектрофотометр U-4100 от фирмы Hitachi High-Technologies Corporation.

Далее настоящее изобретение описано более подробно со ссылкой на примеры. Настоящее изобретение не ограничено только данными примерами.

(Пример 1)

(1) Приготовление дисперсии

Смешивали 40 мас.ч. ди-2-этилгексаноата триэтиленгликоля (3GO), 0,98 мас.ч. частиц ITO (Mitsubishi Materials Corporation) и 0,0182 мас.ч. нафталоцианинового соединения (нафталоцианиновое соединение меди FF IRSORB203 от FUJIFILM Corporation). К полученной смеси добавляли сложные эфиры фосфорной кислоты в качестве диспергатора, затем смесь перемешивали с помощью горизонтальной мельницы с микрошариками, получая смешанный раствор. После этого в смешанный раствор добавляли 0,1 мас.ч. ацетилацетона при перемешивании, получая дисперсию. Здесь количество фосфатного соединение составляло 1/10 количества теплоизоляционных частиц.

(2) Изготовление промежуточной пленки для многослойного стекла

Всю дисперсию, приготовленную выше, добавляли к 100 мас.ч. поливинилбутирального полимера (степень бутиралирования 68,5 мол.%, содержание гидроксильных групп 30,5 мол.%). Смесь в достаточной степени расплавляли и перемешивали с помощью смесительного валика и полученную смесь экструдировали с помощью экструдера, получая промежуточную пленку, толщина которой составляла 0,76 мм.

(3) Изготовление многослойного стекла

Полученную промежуточную пленку для многослойного стекла помещали между двумя поглощающими тепловое излучение стеклянными листами (высота 30 см × ширина 30 см × толщина 2,0 мм) в соответствии со стандартом JIS R 3208, получая многослойную структуру. Многослойную структуру помещали в резиновый пакет и осуществляли удаление воздуха в вакууме 2,6 кПа в течение 20 минут. Не содержащую воздуха многослойную структуру переносили в печь и выдерживали при 90°C в течение 30 минут для вакуумного прессования. Таким способом обеспечивали временное соединение многослойной структуры под давлением. Временно соединенную многослойную структуру соединяли под давлением в автоклаве при 135°C и 1,2 МПа в течение 20 минут. После этого многослойное стекло было готово.

(Примеры 2-13 и сравнительные примеры 1-4)

Дисперсии, промежуточные пленки для многослойного стекла и многослойное стекло изготавливали таким же способом, как в примере 1, за исключением того, что состав (пропорции в смеси) промежуточной пленки для многослойного стекла изменяли, как представлено в таблице 1. Кроме того, в каждом из примеров 2-13 и сравнительных примеров 1, 2 и 4 количество фосфатного соединение составляло 1/10 количества теплоизоляционных частиц. В сравнительном примере 3 фосфатное соединение не использовали.

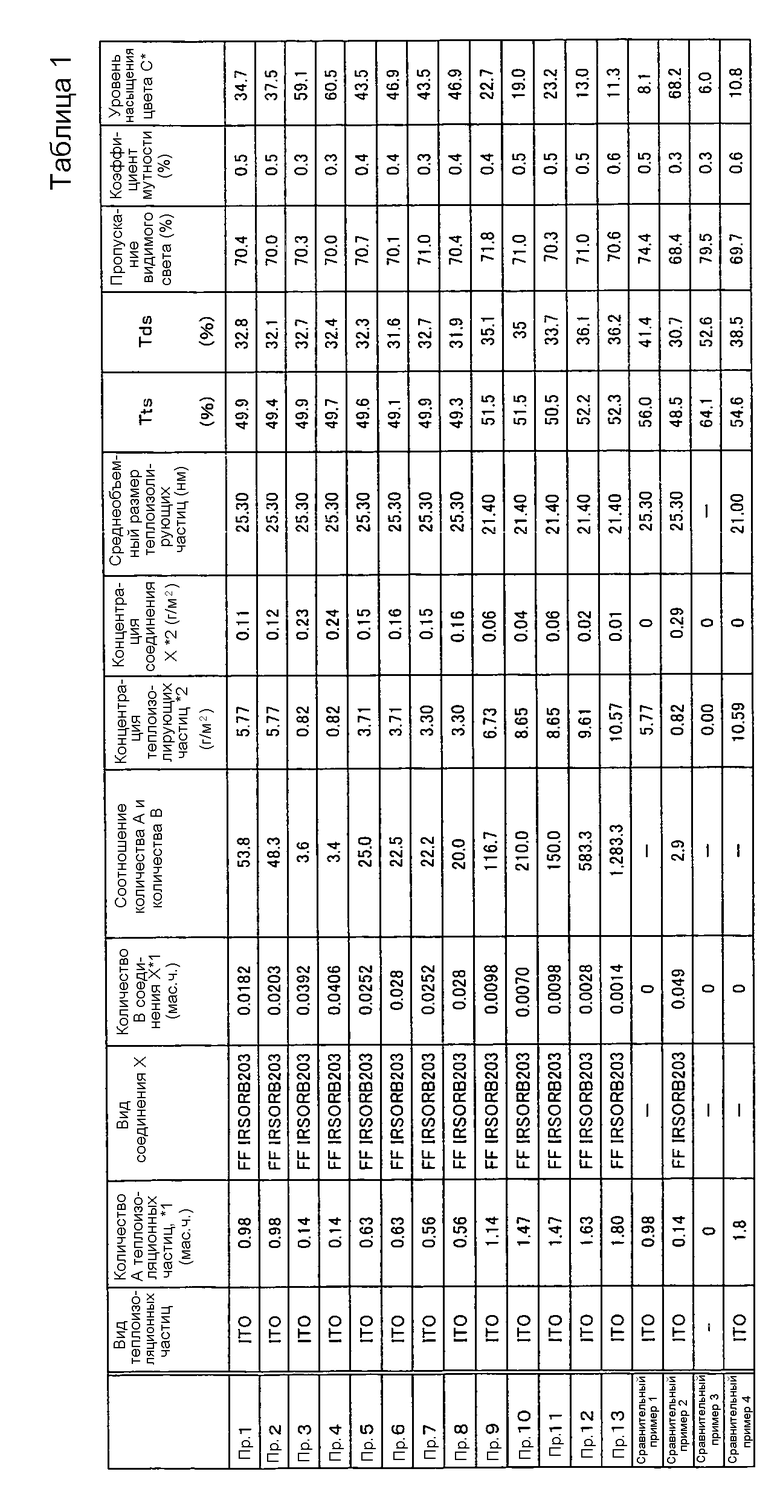

(Оценки примеров 1-13 и сравнительных примеров 1-4)

(1) Измерение значений Tts и Tds (прямое пропускание солнечного изучения)

В соответствии со способом измерения, определенным стандартами прохладных автомобилей, которые запланированы к введению в действие, измеряли значения Tts и Tds изготовленного многослойного стекла. В частности, Tts и Tds измеряли в соответствии со стандартом JIS R 3106 (1998 г.), используя спектрофотометр U-4100 от фирмы Hitachi High-Technologies Corporation.

(2) Измерение пропускания видимого света

Пропускание видимого света для изготовленного многослойного стекла измеряли в соответствии со стандартом JIS R 3211 (1998 г.), используя спектрофотометр U-4100 от фирмы Hitachi High-Technologies Corporation при длинах волн от 380 до 780 нм.

(3) Измерение коэффициента мутности

Коэффициент мутности изготовленного многослойного стекла измеряли в соответствии со стандартом JIS K6714, используя нефелометр TC-HIIIDPK от фирмы Tokyo Denshoku Co., Ltd.

(4) Измерение уровня насыщенности цвета

Пропускание видимого света изготовленным многослойным стеклом измеряли в соответствии со стандартом JIS R 3211 (1998 г.), используя спектрофотометр U-4100 от фирмы Hitachi High-Technologies Corporation при длинах волн от 380 до 780 нм. После этого значения a* и b* в колориметрической системе L*a*b* вычисляли в соответствии со стандартом JIS Z 8729. На основании полученных значений a* и b* уровень насыщенности цвета C* в колориметрической системе L*C*h* вычисляли, используя приведенное ниже уравнение:

[C*]=([a*]2+[b*]2)0,5.

Результаты представлены в таблице 1. Следует отметить, что таблица 1 представляет среднеобъемный размер теплоизоляционных частиц в дисперсии. В таблице 1 значение *1 показывает количество (мас.ч.) в расчете на 100 мас.ч. термопластического полимера, и значение *2 показывает пропорцию (г/м2) в промежуточной пленке для многослойного стекла. В данной таблице 1 не приведено количество фосфатного соединения.

(Пример 14)

Дисперсию, промежуточную пленку для многослойного стекла и многослойное стекло изготавливали таким же способом, как в примере 1, за исключением того, что частицы ITO (Mitsubishi Materials Corporation) заменяли частицами IZO, и состав (пропорции в смеси) промежуточной пленки для многослойного стекла изменяли, как представлено в таблице 2. Кроме того, в примере 14 количество фосфатного соединения составляло 1/10 количества теплоизоляционных частиц.

(Пример 15)

Дисперсию, промежуточную пленку для многослойного стекла и многослойное стекло изготавливали таким же способом, как в примере 1, за исключением того, что частицы ITO (Mitsubishi Materials Corporation) заменяли частицами ATO, и состав (пропорции в смеси) промежуточной пленки для многослойного стекла изменяли, как представлено в таблице 2. Кроме того, в примере 15 количество фосфатного соединения составляло 1/10 количества теплоизоляционных частиц.

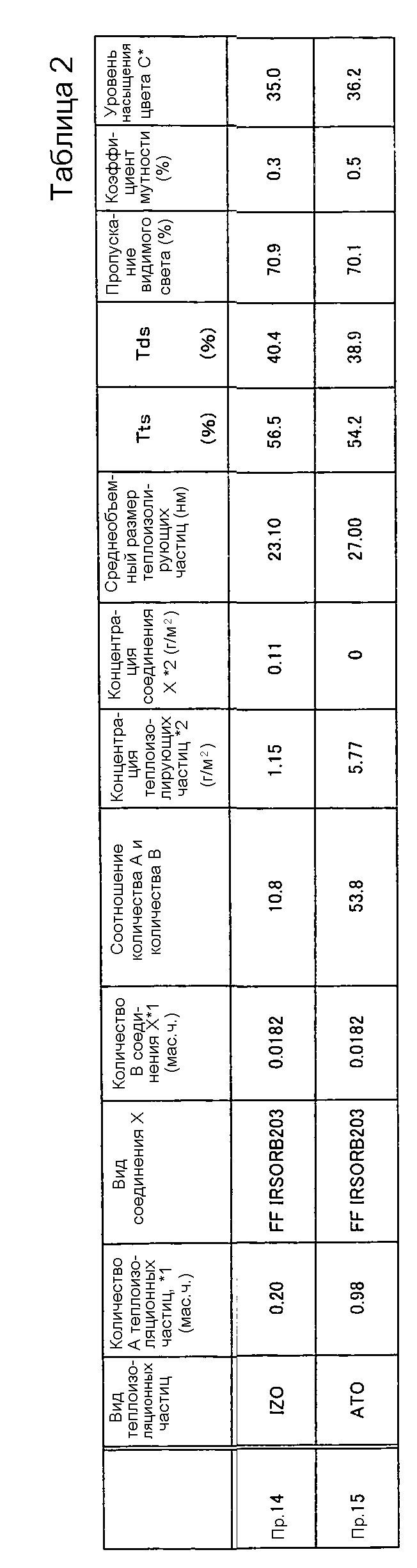

(Оценка примеров 14 и 15)

Примеры 14 и 15 оценивали в отношении тех же параметров оценки (1)-(4), как в примерах 1-13 и сравнительных примерах 1-4.

Результаты представлены в таблице 2. Следует отметить, что таблица 2 представляет среднеобъемный размер теплоизоляционных частиц в дисперсии. В таблице 2 значение *1 показывает количество (мас.ч.) в расчете на 100 мас.ч. термопластического полимера, и значение *2 показывает пропорцию (г/м2) в промежуточной пленке для многослойного стекла. В данной таблице 2 не приведено количество фосфатного соединения.

Здесь многослойное стекло изготовлено таким же способом, как в примерах 1-15 и сравнительных примерах 1-4, за исключением того, что использовали два прозрачных гладких стеклянных листа (высота 30 см × ширина 30 см × толщина 2,5 мм) вместо двух поглощающих тепловое излучение стеклянных листов оценивали в отношении показателей Tts и Tds, пропускания видимого света, коэффициента мутности и уровня насыщенности цвета. Результаты оценки проявляют такую же тенденцию, как в примерах 1-15 и сравнительных примерах 1-4.

Список условных обозначений

1 - Многослойное стекло.

2 - Промежуточная пленка для многослойного стекла.

3 - Первый компонент многослойного стекла.

4 - Второй компонент многослойного стекла.

5 - Частицы ITO

Изобретение относится к промежуточной пленке для многослойного стекла. Технический результат изобретения заключается в улучшении теплоизоляционных свойств многослойного стекла и пропускания видимого света. Промежуточная пленка для многослойного стекла содержит термопластический полимер, пластификатор, теплоизоляционные частицы и по меньшей мере, одно соединение, выбранное из группы, состоящей из фталоцианинового соединения, нафталоцианинового соединения и антрацианинового соединения. Количество теплоизоляционных частиц на 100 мас.ч. термопластического полимера составляет от 0,1 до 3 мас.ч. Соотношение количества теплоизоляционных частиц и соединения, выбранного из группы, состоящей из фталоцианинового соединения, нафталоцианинового соединения и антрацианинового соединения, составляет от 3 до 2000. 2 н. и 7 з.п. ф-лы, 2 табл., 1 ил.

1. Промежуточная пленка для многослойного стекла, включающая:

термопластический полимер;

пластификатор;

теплоизоляционные частицы; и

по меньшей мере, одно соединение, выбранное из группы, состоящей из фталоцианинового соединения, нафталоцианинового соединения и антрацианинового соединения,

в которой, если количество A представляет собой количество теплоизоляционных частиц на 100 мас.ч. термопластического полимера, и количество B представляет собой количество соединения на 100 мас.ч. термопластического полимера, то количество A составляет от 0,1 до 3 мас.ч., и соотношение количества A и количества B (количество A/количество B) составляет от 3 до 2000.

2. Промежуточная пленка для многослойного стекла по п.1, в которой соотношение количества A и количества B составляет от 6 до 1300.

3. Промежуточная пленка для многослойного стекла по п.1, в которой соотношение количества A и количества B составляет от 25 до 600.

4. Промежуточная пленка для многослойного стекла по любому из пп.1-3, в которой количество A составляет от 0,2 до 2 мас.ч.

5. Промежуточная пленка для многослойного стекла по любому из пп.1-3, в которой количество B составляет от 0,001 до 0,02 мас.ч.

6. Промежуточная пленка для многослойного стекла по любому из пп.1-3, в которой соединение представляет, по меньшей мере, одно соединение, выбранное из группы, состоящей из фталоцианина, производного фталоцианина, нафталоцианина и производного нафталоцианина.

7. Промежуточная пленка для многослойного стекла по любому из пп.1-3, в которой теплоизоляционные частицы представляют собой частицы оксида металла.

8. Промежуточная пленка для многослойного стекла по п.7, в которой теплоизоляционные частицы представляют собой частицы легированного оловом оксида индия.

9. Многослойное стекло, включающее:

первый и второй компоненты многослойного стекла; и

промежуточную пленку, расположенную между первым и вторым компонентами многослойного стекла,

в котором промежуточная пленка представляет собой промежуточную пленку для многослойного стекла по любому из пп.1-3.

| Устройство для подачи абразивных паст в рабочую зону полировального станка | 1959 |

|

SU125162A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1997 |

|

RU2192441C2 |

| WO 2006025484 A1, 09.03.2006 | |||

| US 2002182422 A1, 05.12.2002 | |||

| US 2007148472 A1, 28.06.2007 | |||

Авторы

Даты

2014-08-27—Публикация

2010-08-24—Подача