ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ

[0001] В бурении нефтяных и газовых скважин забойный буровой двигатель и буровое долото прикрепляют к концу бурильной колонны. Большинство забойных буровых двигателей содержат ротор, вращающийся в статоре. Вращение ротора обеспечивает вибрацию смежного бурового долота при проходке подземного пласта для бурения ствола скважины. Бурильная колонна скользит через верхние участки ствола скважины, когда буровое долото на конце бурильной колонны заглубляет ствол скважины в пласт. Вибрационный инструмент иногда прикрепляют к бурильной колонне выше бурового долота (например, на 800-1500 футов (240-450 м) выше бурового долота). Вибрационный инструмент обеспечивает вибрацию участкам бурильной колонны выше вибрационного инструмента, что содействует перемещению бурильной колонны через ствол скважины. Обычные вибрационные инструменты содержат блок двигателя, выполненный из ротора, вращающегося в статоре, и клапан, установленный ниже ротора. Когда ротор вращается, клапан периодически сдерживает поток текучей среды, проходящий через вибрационный инструмент, что создает импульсы давления или гидравлические удары, передаваемые через блок двигателя и вверх через участок бурильной колонны выше вибрационного инструмента.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

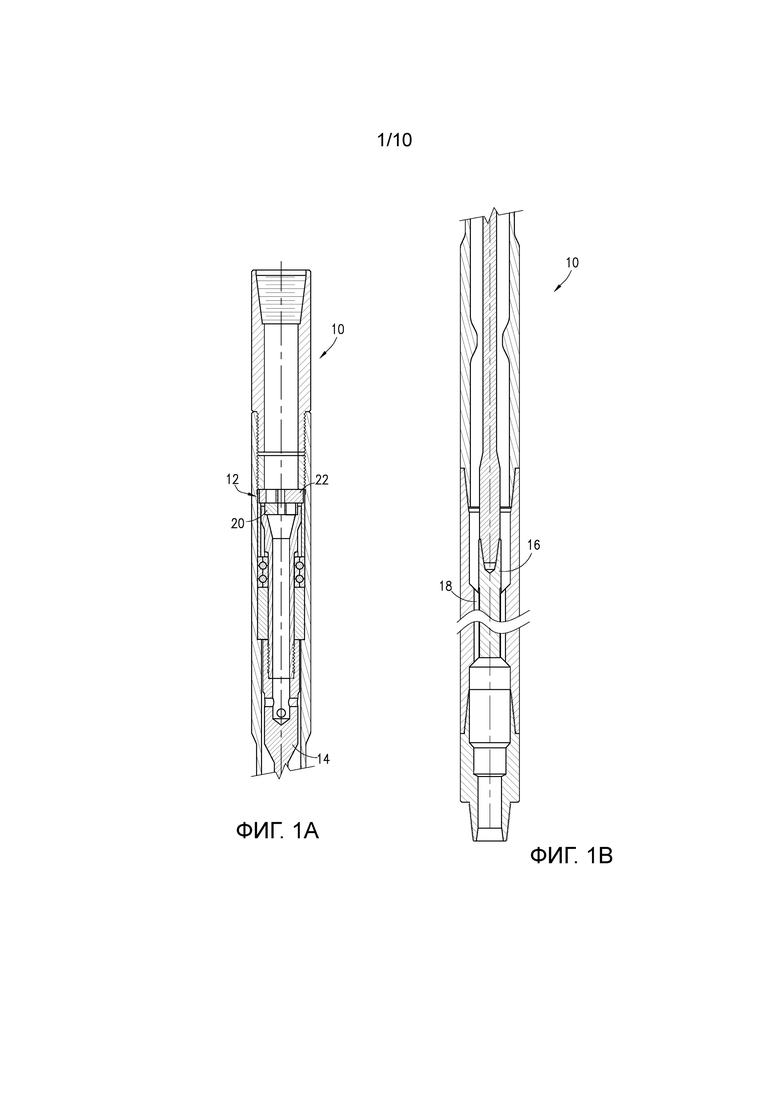

[0002] На фиг. 1A-1B показаны сечения вибрационного узла.

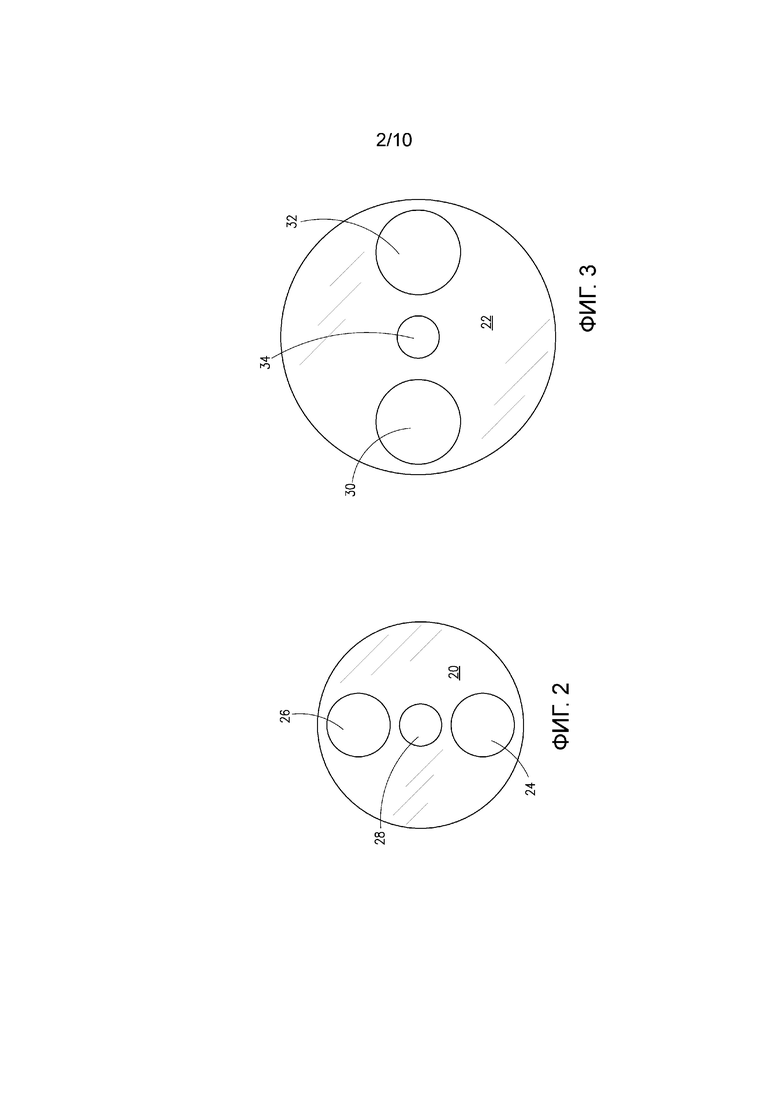

[0003] На фиг. 2 показан вид сверху вращающейся части клапана вибрационного узла.

[0004] На фиг. 3 показан вид сверху стационарной части клапана вибрационного узла.

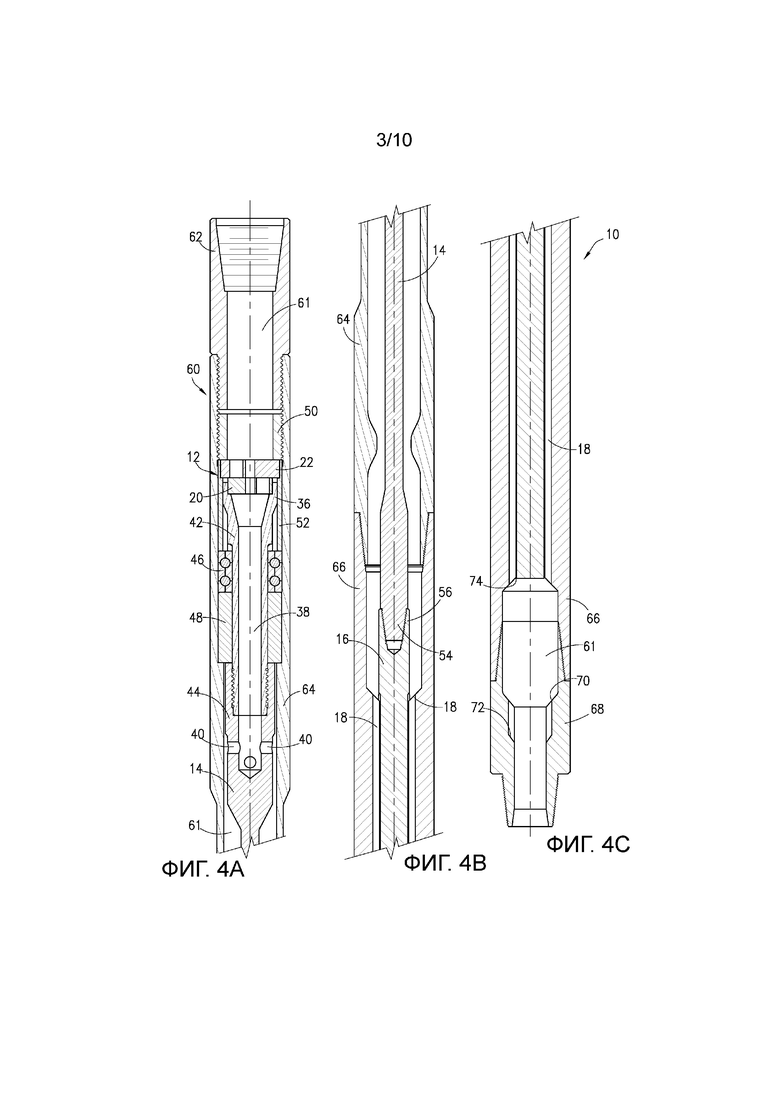

[0005] На фиг. 4A-4C показаны другие сечения вибрационного узла.

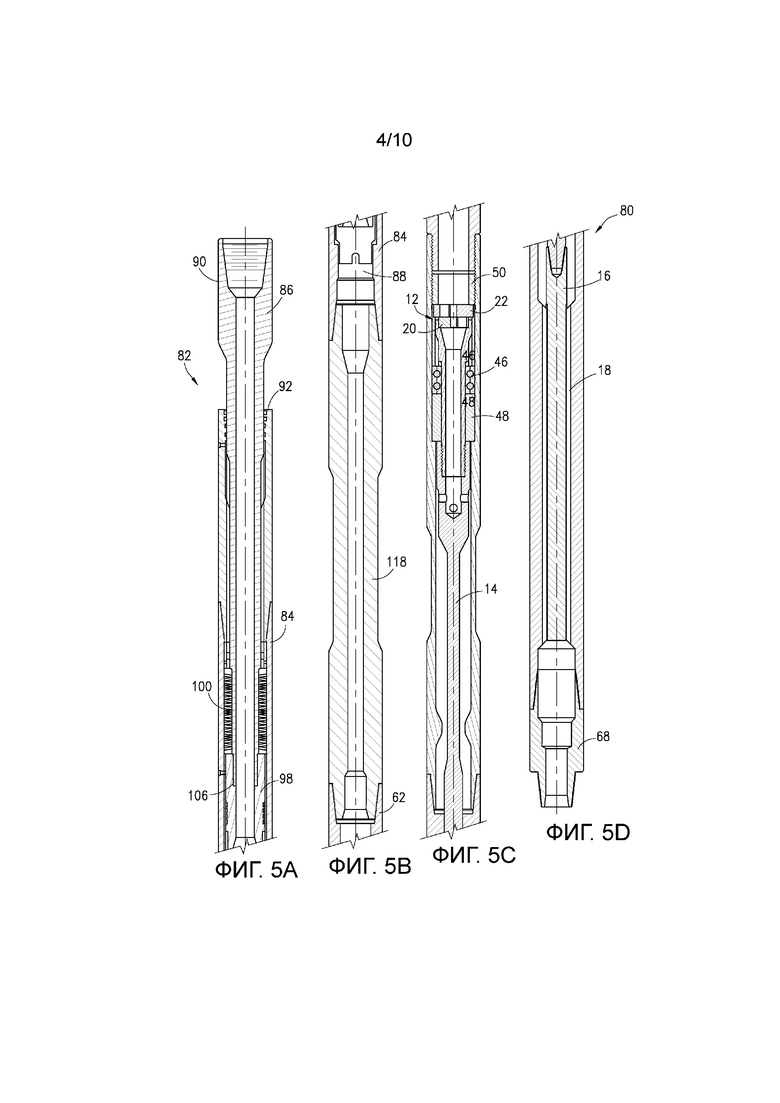

[0006] На фиг. 5A-5D показаны сечения вибрационного узла, содержащего ударный узел.

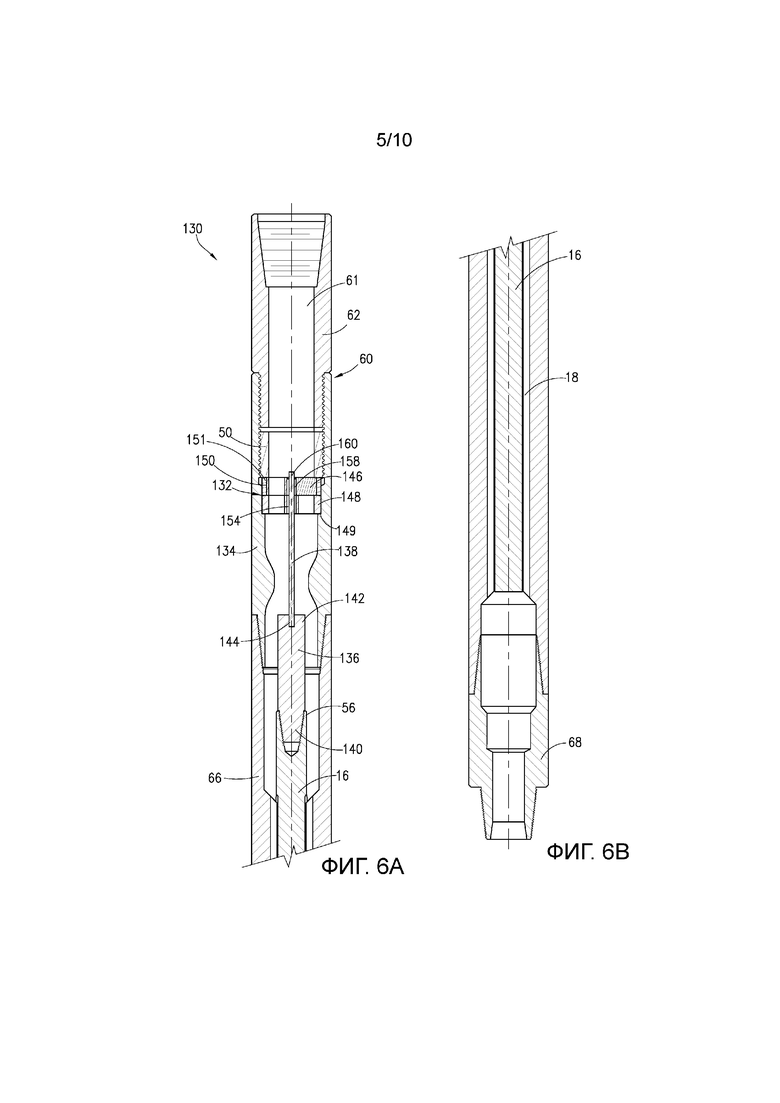

[0007] На фиг. 6A-6B показаны сечения альтернативного варианта осуществления вибрационного узла.

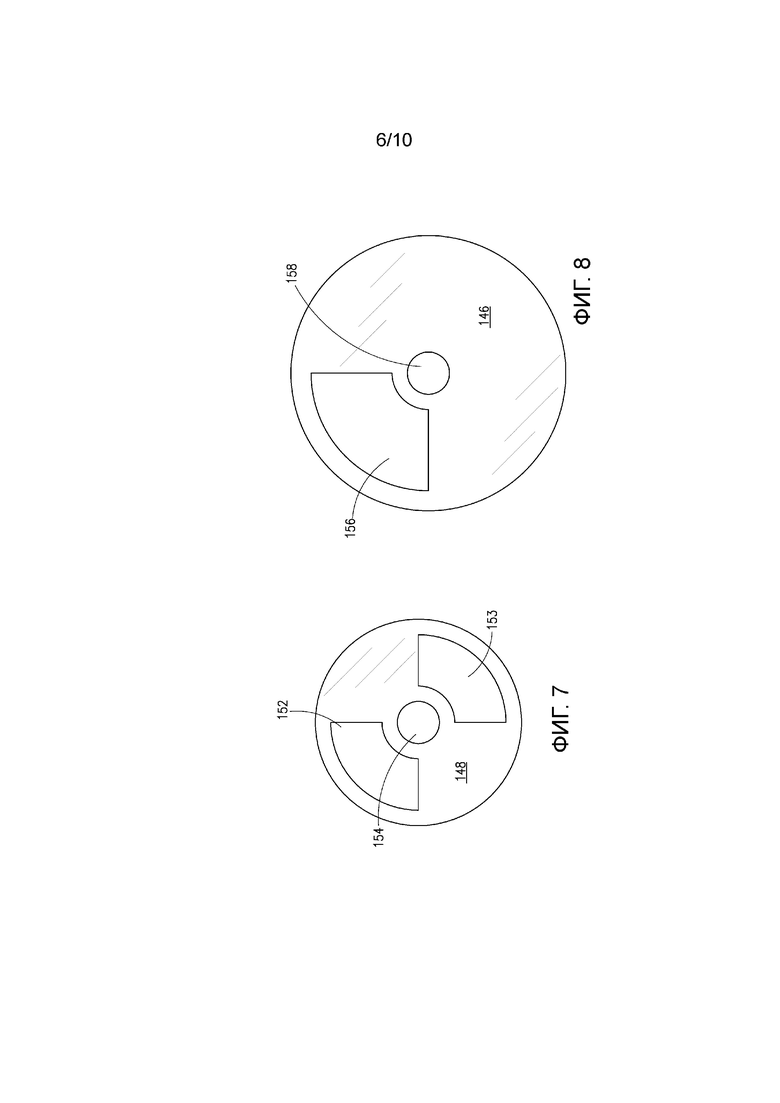

[0008] На фиг. 7 показан вид сверху стационарной части клапана вибрационного узла фиг. 6A-6B.

[0009] На фиг. 8 показан вид сверху вращающейся части клапана вибрационного узла фиг. 6A-6B.

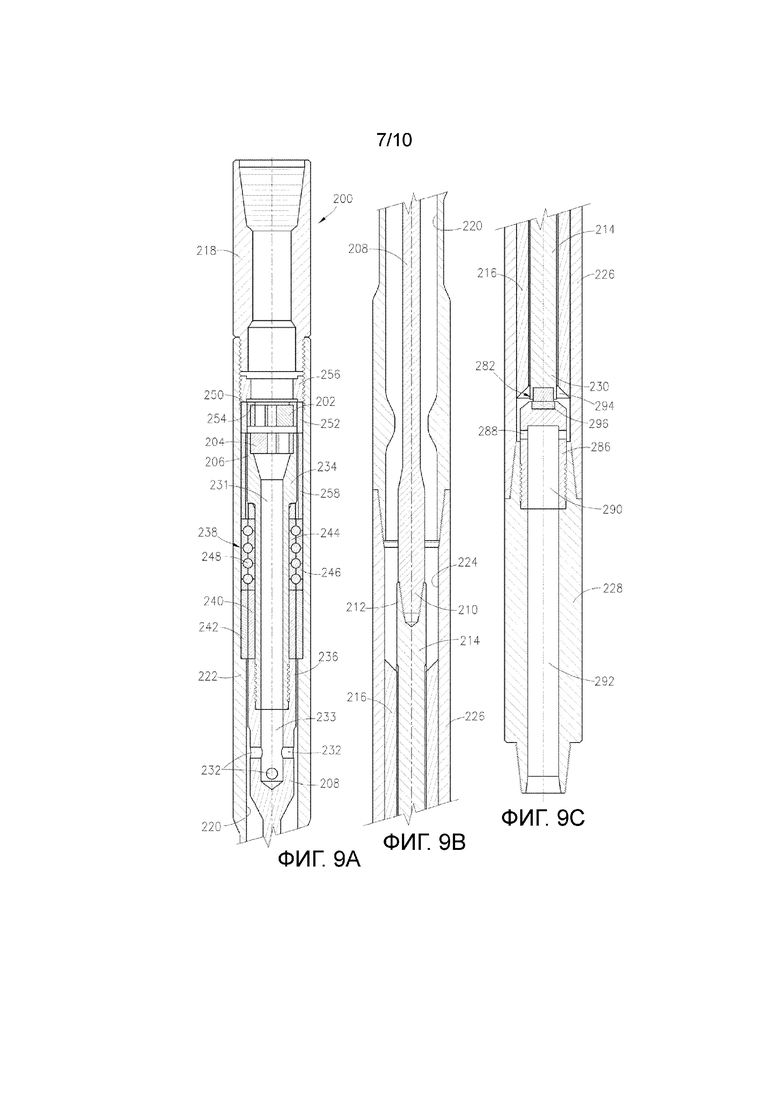

[0010] На фиг. 9A-9C показаны сечения износостойкого вибрационного узла.

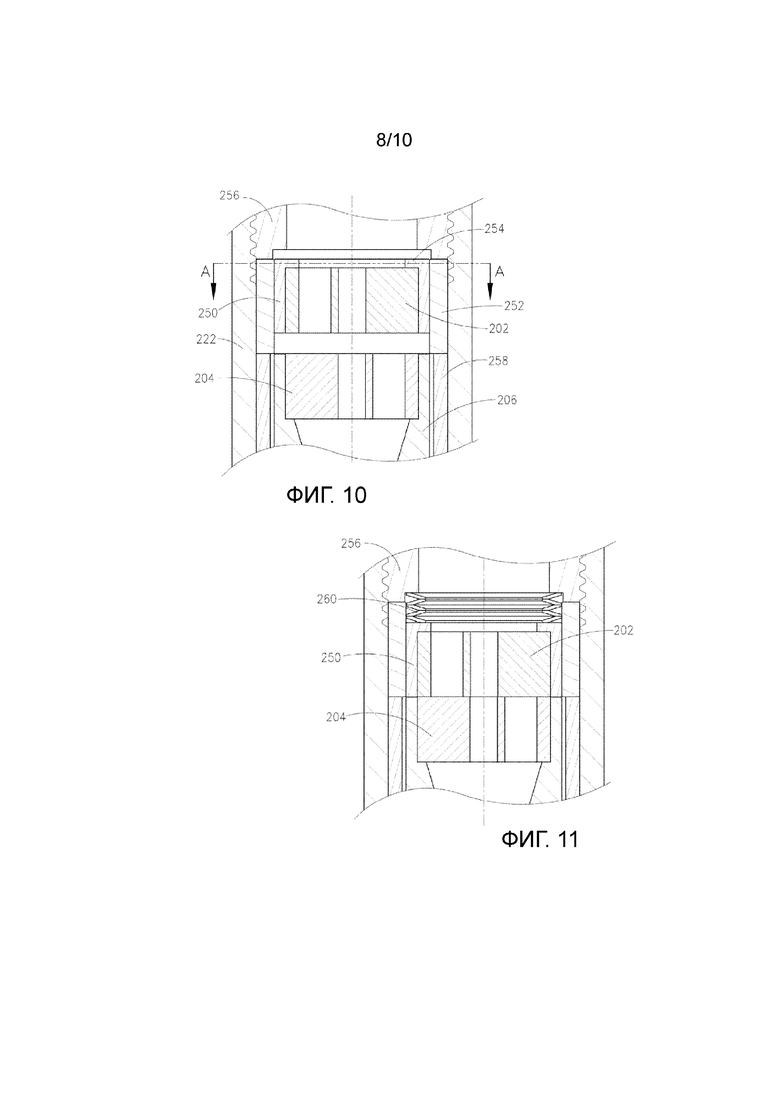

[0011] На фиг. 10 показано с увеличением сечение клапана износостойкого вибрационного узла фиг. 9A-9C.

[0012] На фиг. 11 показано с увеличением сечение альтернативного клапана износостойкого вибрационного узла.

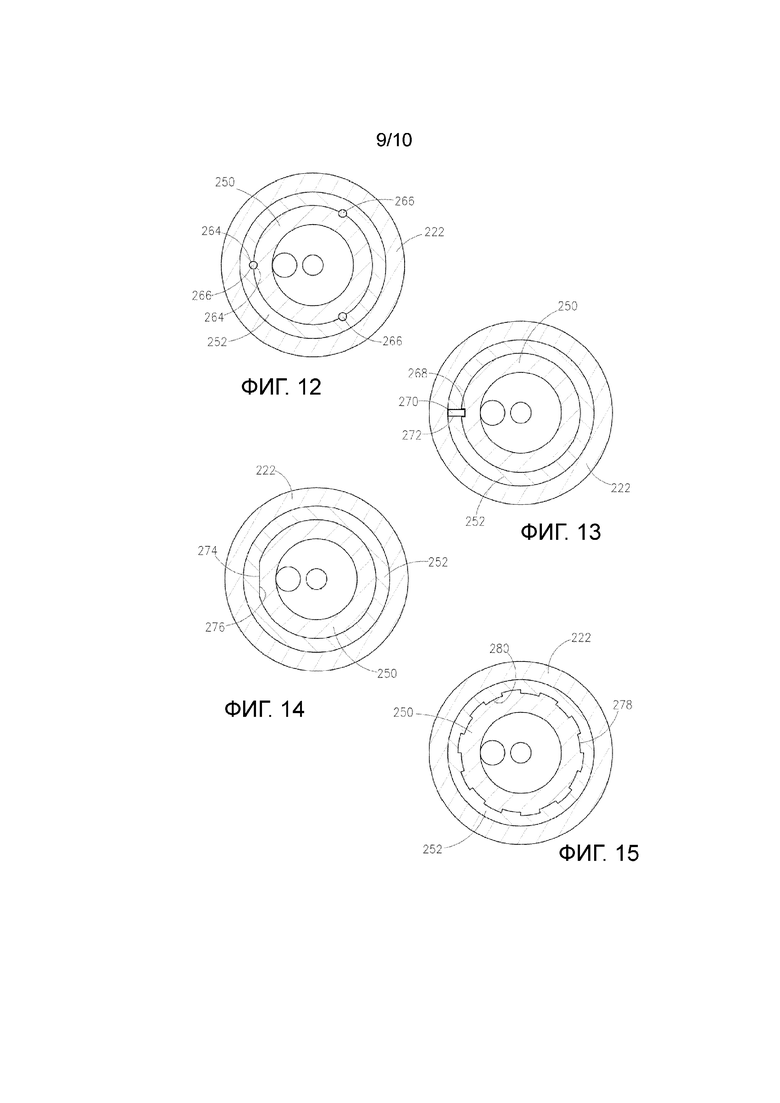

[0013] На фиг. 12 показано сечение внутренней муфты и наружной муфты клапана в износостойком вибрационном узле по линии A-A на фиг. 10.

[0014] На фиг. 13 показано сечение альтернативной внутренней муфты и наружной муфты по линии A-A на фиг. 10.

[0015] На фиг. 14 показано сечение второй альтернативной внутренней муфты и наружной муфты по линии A-A на фиг. 10.

[0016] На фиг. 15 показано сечение третьей альтернативной внутренней муфты и наружной муфты по линии A-A на фиг. 10.

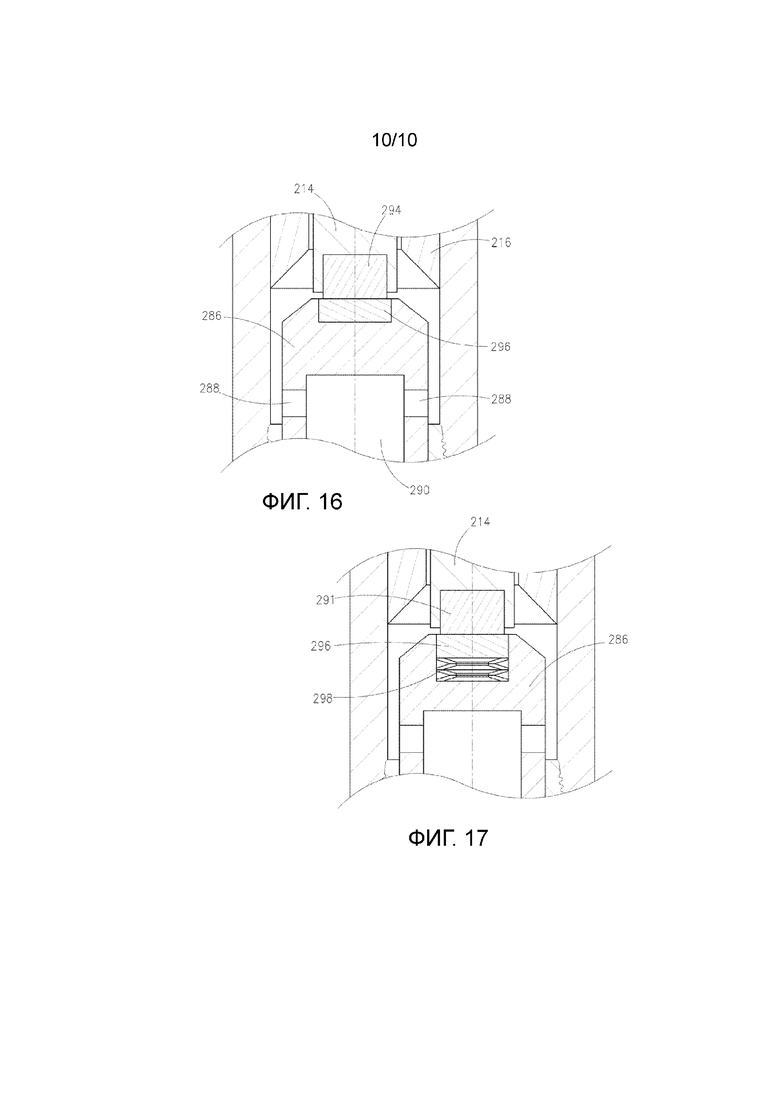

[0017] На фиг. 16 показано с увеличением сечение нижнего упорного подшипника износостойкого вибрационного узла.

[0018] На фиг. 17 показано с увеличением сечение альтернативного нижнего упорного подшипника упорного подшипника.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0019] Вибрационный узел по настоящему изобретению можно прикреплять к бурильной колонне и спускать в ствол скважины. Вибрационный узел может включать в себя клапан, установленный выше двигательного блока. Блок двигателя может быть двигательным блоком прямого вытеснения, турбиной или любым другим механизмом в виде гидравлического двигателя для генерирования крутящего момента потоком текучей среды. В одном варианте осуществления блок двигателя представляет собой силовой блок объемного типа, содержащий ротор, расположенный по меньшей мере частично в статоре. Ротор выполнен с возможностью вращения в статоре, когда текучая среда проходит через вибрационный узел. Клапан может содержать вращающуюся часть клапана и стационарную часть клапана, каждую, содержащую по меньшей мере один проточный канал. Вращающаяся часть клапана выполнена с возможностью вращения с вращением ротора, а стационарная часть клапана остается неподвижной (т.e. не вращается). В открытом положении проточный канал вращающейся части клапана совмещен с проходом текучей среды стационарной части клапана, и текучая среда проходит через данные проточные каналы клапана. В сдерживающем положении, проточный канал вращающейся части клапана не совмещен с проходом текучей среды в стационарная часть клапана (например, по меньшей мере частично не совмещена), что временно сдерживает расход через клапан. Сдерживание расхода создает импульс давления или гидравлический удар, передающийся выше по потоку, растягивающий и сокращающий бурильную колонну или колонну гибкой насосно-компрессорной трубы (далее НКТ) выше вибрационного узла. Поскольку клапан установлен выше двигательного блока, вибрационный узел настоящего изобретения передает импульс давления на бурильную колонну, расположенную выше, эффективнее обычных вибрационных инструментов. В некоторых вариантах осуществления вибрационный узел может также содержать ударный узел, расположенный на верхнем конце вибрационного узла. Когда присутствует, ударный узел облегчает осевое перемещение бурильной колонны, расположенной выше вибрационного узла относительно бурильной колонны, расположенной ниже вибрационного узла, при этом сообщается вибрация бурильной колонне выше вибрационного узла.

[0020] В некоторых вариантах осуществления гибкий вал или жесткий трос может соединять между собой клапан и блок двигателя. Верхний конец гибкого вала или троса можно прикреплять к вращающейся части клапана, и нижний конец гибкого вала или троса можно прикреплять к ротору. При этом гибкий вал или трос передает крутящий момент с ротора на вращающуюся часть клапана для вращения вращающейся части клапана с вращением ротора.

[0021] На фиг. 1A-1B показан один вариант осуществления вибрационного узла настоящего изобретения. Вибрационный узел 10 содержит клапан 12, гибкий вал 14, прикрепленный к нижнему концу клапана 12, ротор 16, прикрепленный к нижнему концу гибкого вала 14, и статор 18, расположенный по меньшей мере частично вокруг ротора 16. Клапан 12 содержит вращающуюся часть 20 клапана и стационарную часть 22 клапана. В данном варианте осуществления вращающаяся часть 20 клапана установлена ниже стационарной части 22 клапана, но другие варианты осуществления могут содержать вращающуюся часть 20 клапана, установленную выше стационарной части 22 клапана. Вибрационный узел 10 может также содержать одну или более трубчатых частей корпуса с внутренним каналом, с клапаном 12, гибким валом 14, ротором 16 и статором 18 расположенными во внутреннем канале.

[0022] Как показано на фиг. 2 и 3, вращающуюся часть 20 клапана можно выполнить из пластины или диска, содержащего проточные каналы 24 и 26, а также центральный канал 28. Стационарную часть 22 клапана можно выполнить из пластины или диска, содержащего проточные каналы 30 и 32, а также центральный канал 34. В открытом положении каналы 24, 26 вращающейся части 20 клапана по меньшей мере частично совмещены с каналами 30, 32 стационарной части 22 клапана для обеспечения прохода текучей среды через клапан 12. Проход текучей среды может временно сдерживаться, когда каналы 24, 26 вращающейся части 20 клапана не совмещены с каналами 30, 32 стационарной части 22 клапана. В данном сдерживающем положении текучая среда проходит через центральные каналы 28, 34 вращающейся части 20 клапана и стационарной части 22 клапана, соответственно, гарантируя минимальный расход текучей среды для приведения в движение ротора 16 в статоре 18.

[0023] В других вариантах осуществления вращающаяся и стационарная части 20, 22 клапана не содержат центральных каналов. Вместо этого, проточные каналы частей 20, 22 клапана расположены так, что по меньшей мере один проточный канал вращающейся части 20 клапана частично совмещается с проточным каналом стационарной части 22 клапана в сдерживающем положении, чтобы гарантировать минимальный расход текучей среды для приведения в движение ротора 16 в статоре 18.

[0024] Как показано на фиг. 4A-4C, вращающаяся часть 20 клапана скреплена с верхним концом 36 гибкого вала 14 так, что вращающаяся часть 20 клапана вращается с гибким валом 14. Центральный канал 38 гибкого вала 14 проходит от верхнего конца 36 до проточных каналов 40. Гибкий вал 14 может содержать любое число проточных каналов 40 для поддержания прохода текучей среды через центральный канал 38. Верхний участок гибкого вала 14, окружающий центральный канал 38, можно выполнить из двух или более частей, таких как части 42, 44. Упорные подшипники 46 и радиальные подшипники 48 можно расположить вокруг части 42, и радиальные подшипники 48 могут упираться в верхний конец части 44. Стационарная часть 22 клапана расположена между вращающейся частью 20 клапана и резьбовой втулкой 50. Работающую на сжатие муфту 52 можно расположить вокруг стационарной части 22 клапана и части 42 верхнего участка гибкого вала 14. Верхний конец работающей на сжатие муфты 52 может упираться в нижний конец резьбовой втулки 50. Стационарная часть 22 клапана может удерживаться в положении без вращения и стационарном положении резьбовой втулкой 50. Радиальные подшипники 48 может удерживать работающая на сжатие муфта 52 и резьбовая втулка 50. Ниже проточных каналов 40 можно выполнить гибкий вал 14, как штангу или стержень достаточной длины, обеспечивающий гибкость для компенсации эксцентрического движения многолопастного ротора. Нижний конец 54 гибкого вала 14 можно скрепить с верхним концом 56 ротора 16. В одном варианте осуществления гибкий вал 14 и ротор 16 могут иметь резьбовое соединение. При этом, ротор 16 подвешивается в статоре 18 на гибком валу 14.

[0025] Корпус 60 может содержать внутренний канал 61. Корпус 60 можно выполнить из частей 62, 64, 66 и 68 корпуса, каждой, содержащей внутренний канал. Резьбовая втулка 50 может иметь резьбовое соединение с внутренним каналом части 64 корпуса. Радиальные подшипники 48 могут зацеплять заплечик части 64 корпуса для несения упорных подшипников 46, работающей на сжатие муфты 52 и стационарной части 22 клапана, посредство которых функционально подвешен гибкий вал 14 и ротор 16 во внутреннем канале 61 корпуса 60. Статор 18 можно закрепить во внутреннем канале части 66 корпуса. Часть 68 корпуса может содержать предохранительный заплечик 70, выполненный с возможностью улавливания ротора 16, если ротор 16 отсоединяется от гибкого вала 14, или если гибкий вал 14 отсоединяется от части 64 корпуса. Часть 68 корпуса может дополнительно содержать байпас 72 текучей среды для обеспечения прохода текучей среды через внутренний канал 61, если ротор 16 зацепляет предохранительный заплечик 70.

[0026] Как также показано на фиг. 4A-4C, вибрационный узел 10 можно закрепить в бурильной колонне резьбовым соединением части 62 корпуса с первой частью бурильной колонны и соединением части 68 корпуса с второй частью бурильной колонны. Текучая среда может прокачиваться через внутренний канал первой части бурильной колонны и во внутренний канал 61 корпуса 60. С клапаном 12 в открытом положении, текучая среда может проходить через проточные каналы 30, 32 стационарной части 22 клапана и проточные каналы 24, 26 вращающейся части 20 клапана. Прохождение текучей среды может продолжаться в центральный канал 38 гибкого вала 14 и наружу через проточные каналы 40 гибкого вала 14 для возврата во внутренний канал 61 корпуса 60. Текучая среда может проходить вокруг гибкого вала 14 во внутреннем канале 61 корпуса 60 и вокруг верхнего конца 56 ротора 16. Ротор 16 содержит некоторое число лопастей, коррелирующее с числом полостей статора 18. Когда текучая среда достигает статора 18, текучая среда проходит через полости между статором 18 и ротором 16. Данный поток текучей среды обуславливает вращение ротора 16 в статоре 18. При этом ротор 16 и статор 18 образуют силовой блок объемного типа. Поток текучей среды выходит на нижнем конце 74 статора 18, возвращаясь во внутренний канал 61 корпуса 60, и далее проходит во внутренний канал второй части бурильной колонны ниже вибрационного узла 10.

[0027] Когда поток текучей среды, проходящий через статор 18, вращает ротор 16, гибкий вал 14 и вращающаяся часть 20 клапана вращаются, поскольку крутящий момент передается на данные элементы. Вращающаяся часть 20 клапана вращается относительно стационарной части 22 клапана, который циклически перемещает клапан 12 между открытым положением и сдерживающим положением, в котором расход текучей среды ограничен прохождением через центральный канал 28, 34 вращающейся и стационарной частей 20, 22 клапана. Сдерживание расхода текучей среды генерирует импульс давления или гидравлический удар, передаваемый выше по потоку на бурильную колонну выше вибрационного узла 10. Генерирование повторяющихся импульсов давления обуславливает растяжение и сокращение в бурильной колонне выше вибрационного узла 10, при этом осуществляя вибрацию и облегчая перемещение бурильной колонны через ствол скважины. Вибрация может уменьшать трение между наружной поверхностью бурильной колонны и внутренней поверхностью ствола скважины.

[0028] В альтернативном варианте осуществления блок двигателя образован турбиной или любым другим гидравлическим двигателем для генерирования крутящего момента потоком текучей среды. Блок двигателя содержит по меньшей мере один роторный элемент, выполненный с возможностью вращения потоком текучей среды, проходящим через блок двигателя. Роторный элемент функционально соединен с вращающейся частью клапана так, что вращающаяся часть клапана вращается с вращением ротора.

[0029] На фиг. 5A-5D показан другой альтернативный вариант осуществления вибрационного узла настоящего изобретения. Вибрационный узел 80 содержит элементы, одинаковые с описанными выше для вибрационного узла 10, при этом одинаковые ссылочные позиции, указывают конструкции и функции одинаковые с описанными выше. Вибрационный узел 80 дополнительно содержит встроенный ударный узел 82, выполненный с возможностью содействия аксиальному перемещению в смежной бурильной колонне импульсами давления, передаваемыми вибрационным узлом 80. В других вариантах осуществления отдельный ударный узел может быть размещен выше вибрационного узла. Также в других вариантах осуществления (как показано на фиг. 1A-4C), вибрационный узел может функционировать без ударного узла, например в вариантах, где вибрационный узел применяется с гибкой НКТ.

[0030] В варианте осуществления показанном на фиг. 5A-5D, ударный узел 82 может содержать первый переводник 84 и шпиндель 86, по меньшей мере частично расположенный с возможностью скольжения во внутреннем канале 88 первого переводника 84. Верхний конец 90 шпинделя 86 проходит выше верхнего конца 92 первого переводника 84. Ударный узел 82 может также содержать поршень 98 и пружину 100. Поршень 98 может быть скреплен резьбовым соединением с нижним концом 106 шпинделя 86. Пружина 100 расположена вокруг шпинделя 86 и во внутреннем канале 88 первого переводника 84. Пружина 100 выполнена с возможностью сжатия с аксиальным перемещением шпинделя 86 относительно первого переводника 84 в обоих направлениях. Ударный узел 82 может дополнительно содержать гибкий переводник 118. Нижний конец гибкого переводника 118 можно скреплять с верхним концом части 62 корпуса выше клапана 12. При этом ударный узел 82 расположен выше корпуса 60. Верхний конец гибкого переводника 118 можно скреплять с нижним концом первого переводника 84 ударного узла 82. Верхний конец 90 шпинделя 86 ударного узла 82 можно скреплять с частью бурильной колонны для размещения вибрационного узла 80 в бурильной колонне. Импульс давления, генерируемый клапаном 12, может обуславливать перемещение шпинделя 86 относительно первого переводника 84 в двух направлениях вдоль оси (т.e. в обоих осевых направлениях).

[0031] На фиг. 6A-6B показан другой альтернативный вариант осуществления вибрационного узла настоящего изобретения, одинаковые ссылочные позиции указывают конструкции и функции одинаковые с описанными выше. Вибрационный узел 130 содержит клапан 132, расположенный выше ротора 16, и статор 18, все расположенные во внутреннем канале 61 корпуса 60, который содержит части 62, 134, 66 и 68 корпуса. Вибрационный узел 130 также содержит переходник 136 и гибкий трос 138 соединяющий между собой клапан 132 и ротор 16. Нижний конец 140 переходника 136 скреплен с верхним концом 56 ротора 16, и верхний конец 142 переходника 136 скреплен с нижним концом 144 гибкого троса 138. Клапан 132 может содержать вращающуюся часть 146 клапана и стационарную часть 148 клапана. Стационарная часть 148 клапана может зацеплять внутренний заплечик 149 части 134 корпуса и поддерживаться им. Вращающуюся часть 146 клапана можно устанавливать выше стационарной части 148 клапана и ниже резьбовой втулки 50, которая имеет резьбовое соединение с поверхностью внутреннего канала части 134 корпуса. При этом ротор 16 подвешивается во внутреннем канале 61 корпуса 60 и в статоре 18 с помощью переходника 136, гибкого троса 138 и вращающейся части 146 клапана. Наружная поверхность 150 вращающейся части 146 клапана радиально направлена радиальной муфтой 151. Верхний конец радиальной муфты 151 упирается в нижний конец резьбовой втулки 50, и нижний конец радиальной муфты 151 упирается в верхний конец стационарной части 148 клапана. Стационарную часть 148 клапана можно поддерживать в положении без вращения и в стационарном положении сжимающей силой, приложенной резьбовой втулкой 50 через радиальную муфту 151.

[0032] Как показано на фиг. 7 и 8, стационарную часть 148 клапана можно выполнить из пластины или диска, содержащего проточные каналы 152 и 153 и центральное отверстие 154. Вращающуюся часть 146 клапана можно выполнить из пластины или диска, содержащего проточный канал 156 и центральное отверстие 158. В открытом положении канал 156 вращающейся части 146 клапана по меньшей мере частично совмещен с каналом 152 или каналом 153 стационарной части 148 клапана для обеспечения прохода текучей среды через клапан 132. В сдерживающем положении канал 156 вращающейся части 146 клапана не совмещен (по меньшей мере частично) с каналами 152, 153 стационарной части 148 клапана.

[0033] Как также показано на фиг. 6A-6B, гибкий трос 138 расположен проходящим через центральное отверстие 154 стационарной части 148 клапана. Верхний конец 160 гибкого троса 138 закреплен в центральном отверстии 158 вращающейся части 146 клапана. Вследствие падения давления, генерируемого ротором 16, гибкий трос 138 получает натяжение, и стационарная часть 148 клапана функционирует, как упорный подшипник, упирающийся во вращающуюся часть 146 клапана. Гибкий трос 138 можно выполнить из кабеля, каната, штанги, цепи или любой другой конструкции, имеющей достаточную жесткость для передачи крутящего момента между переходником 136 и вращающейся частью 146 клапана. Например, гибкий трос 138 можно выполнить из стального каната или кабеля. Гибкий трос 138 можно закреплять в центральном отверстии 158 зажимом, пайкой, сваркой, фиксированными болтами или любым другим подходящим средством. Вращение ротора 16 может вращать переходник 136, гибкий трос 138 и вращающуюся часть 146 клапана. Подвешенное устройство ротора 16 во внутреннем канале 61 корпуса 62 обеспечивает применение гибкого троса 138 между валом 16 и клапаном 132 (вместо жесткого гибкого вала), что уменьшает в целом длину и вес вибрационного узла 130 по сравнению с обычными вибрационными инструментами.

[0034] Вибрационный узел 130 можно закреплять в бурильной колонне резьбовым соединением части 62 корпуса с первой частью бурильной колонны и соединением части 68 корпуса с второй частью бурильной колонны. Текучую среду можно прокачивать через внутренний канал первой части бурильной колонны и во внутренний канал 61 корпуса 60. С клапаном 132 в открытом положении текучая среда может проходить через проточный канал 156 вращающейся части 146 клапана и проточный канал 152 или 153 стационарной части 148 клапана. Текучая среда может далее проходить во внутренний канал 61 корпуса 60 вокруг гибкого троса 138, вокруг переходника 135 и вокруг верхнего конца 56 ротора 16. Когда текучая среда, проходящая через статор 18, вращает ротор 16 (как описано выше), переходник 136, гибкий трос 138 и вращающаяся часть 146 клапана вращаются, поскольку крутящий момент передается на данные элементы. Вращающаяся часть 146 клапана вращается относительно стационарной части 148 клапана, который циклически перемещает клапан 132 между открытым положением и сдерживающим положением, в котором проход текучей среды через клапан 132 сдерживается. Сдерживание прохода текучей среды генерирует импульс давления или гидравлический удар, который передается выше по потоку на бурильную колонну выше вибрационного узла 130. Генерирование многократных импульсов обуславливает растяжение и сокращение бурильной колонны, инициирующее вибрацию в бурильной колонне выше вибрационного узла 130, при этом содействуя перемещению и облегчая перемещение бурильной колонны через ствол скважины. Вибрация может уменьшать трение между наружной поверхностью бурильной колонны и внутренней поверхностью ствола скважины.

[0035] В одном варианте осуществления вибрационный узел 130 дополнительно содержит ударный узел, такой как ударный узел 82. Ударный узел содействует осевому перемещению (в обоих направлениях) бурильной колонны выше вибрационного узла 130 относительно бурильной колонны ниже вибрационного узла 130.

[0036] В обычных вибрационных инструментах клапан установлен ниже силового блока объемного типа. Импульс давления, генерируемый в клапане обычных вибрационных инструментов, должен передаваться через силовой блок объемного типа до передачи на бурильную колонну, расположенную выше. Поскольку блоки двигателя выполнены с возможностью преобразования гидравлической энергии в механическую, силовые блоки объемного типа обычных вибрационных инструментов используют часть гидравлической энергии импульса давления, генерируемой клапаном, расположенным ниже, посредством преобразования некоторого количества гидравлической энергии в механическую для преодоления трения между ротором и статором, что определено эффективной механической работой самого силового блока объемного типа. Дополнительно, резина или другой гибкий материал статора в обычных вибрационных инструментах сжимается в контакте с ротором, что демпфирует абсолютную величину импульса давления, когда импульс давления вынужден проходить через силовой блок объемного типа до передачи на бурильную колонну, расположенную выше.

[0037] В вибрационном узле настоящего изобретения клапан расположен выше двигательного блока. Импульс давления, генерируемый клапаном, передается на бурильную колонну, расположенную выше, без прохождения через блок двигателя. Другими словами, вибрационный узел настоящего изобретения беспрепятственно передает импульс давления или гидравлический удар на бурильную колонну или гибкую НКТ, расположенную выше. Соответственно, вибрационный узел настоящего изобретения передает импульс давления или гидравлический удар и вибрационную энергию на бурильную колонну, расположенную выше более эффективно, чем обычные вибрационные инструменты.

[0038] В дополнительном варианте осуществления износостойкий вибрационный узел можно выполнить с возможностью предотвращать разделение между вращающейся частью клапана и не вращающейся частью клапана. В одном варианте осуществления износостойкий вибрационный узел может содержать нижний упорный подшипник на нижнем конце ротора. Нижний упорный подшипник может предотвращать осевое перемещение ротора, гибкого вала и частей клапана, когда изнашиваются части упорных подшипников при эксплуатации. В другом варианте осуществления износостойкий вибрационный узел может содержать не вращающуюся часть клапана, установленную выше вращающейся части клапана, с не вращающейся частью клапана, выполненной с возможностью осевого перемещения в заданных пределах без вращения (т.e. скользящей аксиально, не вращающейся части клапана). В другом варианте осуществления износостойкий вибрационный узел содержит оба, нижний упорный подшипник и не вращающуюся часть клапана, выполненную с возможностью осевого перемещения в заданных пределах без вращения.

[0039] На фиг. 9A-9C показан износостойкий вибрационный узел 200. За исключением уже описанного, компоненты износостойкого вибрационного узла 200 содержат элементы одинаковые с описанными выше для соответствующих компонентов вибрационного узла 10. Вибрационный узел 200 содержит не вращающуюся часть 202 клапана, установленную выше вращающейся части 204 клапана. Вращающуюся часть 204 клапана можно с возможностью вращения скреплять с верхним концом 206 шпинделя 234. Шпиндель 234 соединен с гибким валом 208 так, что вращение гибкого вала 208 вращает шпиндель 234 и вращающуюся часть 204 клапана. Шпиндель 234 и гибкий вал 208 можно скреплять резьбовым соединением друг с другом. Нижний конец 210 гибкого вала 208 можно скреплять с верхним концом 212 ротора 214, который можно по меньшей мере частично расположить проходящим через статор 216.

[0040] Каждая позиция, части 202 клапана и 204, шпиндель 234, гибкий вал 208, ротор 214 и статор 216 расположены в центральном канале корпуса, который можно выполнить из частей корпуса. Например, часть 218 корпуса можно расположить выше частей 202 и 204 клапана. Части 202 и 204 клапана, шпиндель 234 и гибкий вал 208 можно расположить проходящими через центральный канал 220 части 222 корпуса. Нижний конец 210 гибкого вала 208, ротор 214 и статор 216 можно расположить в центральном канале 224 части 226 корпуса. Часть 228 корпуса можно расположить ниже нижнего конца 230 ротора 214. Смежные части корпуса можно скреплять резьбовым соединением друг с другом.

[0041] Центральный канал 231 шпинделя 234 проходит от верхнего конца 206 до центрального канала 233 гибкого вала 208, который проходит к проточным каналам 232 гибкого вала 208. Гибкий вал 208 может содержать любое число проточных каналов 232 для поддержания прохождения текучей среды через центральные каналы 231 и 233 шпинделя 234 и гибкого вала 208, соответственно. Верхний участок 236 гибкого вала 208, окружающий центральный канал 233 соединен с нижним концом шпинделя 234. Упорные подшипники 238 и радиальные подшипники 240, 242 могут быть расположены вокруг шпинделя 234. Упорные подшипники 238 могут содержать внутренние кольца 244, наружные кольца 246, и элементы 248 качения, установленные в частичных полостях между внутренними и наружными кольцами 244 и 246. Радиальные подшипники 240, 242 могут упираться в верхний конец верхнего участка 236 гибкого вала 208. Ниже проточных каналов 232 гибкий вал 208 можно выполнить из штанги или стержня достаточной длины для обеспечения гибкости для компенсации эксцентричного движения многолопастного ротора.

[0042] Части 202 и 204 клапана можно каждую выполнять из пластины или диска, содержащего центральный канал и один или более проточных каналов. В открытом положении проточный канал части 202 клапана по меньшей мере частично совмещен с проточным каналом части 204 клапана для обеспечения прохода текучей среды через клапанный узел. Проход текучей среды можно временно сдерживать, когда вращающаяся часть 204 клапана поворачивается так, что проточный канал части 204 клапана не совмещен с проточным каналом части 202 клапана. В данном закрытом положении минимальное количество текучей среды может проходить через центральное отверстие частей 202 и 204 клапана для приведения в движение ротора 214 в статоре 216.

[0043] Как показано на фиг. 9A и 10, не вращающуюся часть 202 клапана можно расположить выше вращающейся части 204 клапана и верхнего конца 206 шпинделя 234. Внутреннюю муфту 250 можно расположить вокруг не вращающейся части 202 клапана, и наружную муфту 252 можно расположить вокруг внутренней муфты 250. Внутренняя муфта 250 может содержать верхний заплечик 254, выполненный с возможностью удерживать не вращающуюся часть 202 клапана (т.e. предотвращать прохождение не вращающейся части 202 клапана через верхний конец канала во внутренней муфте 250). Резьбовую втулку 256 можно закрепить выше не вращающейся части 202 клапана в части 222 корпуса. Резьбовая втулка 256 может иметь резьбовое соединение в части 222 корпуса для скрепления наружной муфты 252, работающей на сжатие муфты 258 расположенной вокруг верхнего конца 206 шпинделя 234, упорных подшипников 238 и радиальных подшипников 242 на месте в части 222 корпуса, как показано.

[0044] Как показано на фиг. 10, не вращающуюся часть 202 клапана можно удерживать в положении, исключающем вращение, резьбовой втулкой 50, наружной муфтой 252 и внутренней муфтой 250. Текучая среда, проходящая через центральный канал резьбовой втулки 256, может прикладывать ниже по потоку силу на заплечик 254 внутренней муфты 250 и не вращающуюся часть 202 клапана, при этом не вращающаяся часть 202 клапана остается в контакте с вращающейся частью 204 клапана.

[0045] Как показано на фиг. 11, в одном варианте осуществления износостойкий вибрационный узел 200 дополнительно содержит одну или более пружин 260, расположенных между нижним концом резьбовой втулки 256 и верхней поверхностью внутренней муфты 250. Одна или более пружин 260 отклоняют внутреннюю муфту 250 и не вращающуюся часть 202 клапана в направлении вниз по потоку к вращающейся части 204 клапана. В обоих вариантах осуществления вибрационный узел 200 выполнен с возможностью удерживать контакт между двумя частями клапана, даже если вращающаяся часть 204 клапана перемещается в направлении вниз по потоку в части 222 корпуса вследствие износа упорных подшипников 238.

[0046] Как показано на фиг. 12-15, внутренняя муфта 250 и не вращающаяся часть 202 клапана выполнены с возможностью осевого скольжения в наружной муфте 252 без вращения. Внутренняя муфта 250 и наружная муфта 252 каждая содержит взаимодействующий совмещающий механизм, выполненный с возможностью обеспечивать относительно осевое скольжение и предотвращать относительное вращение между внутренней муфтой 250 и наружной муфтой 252. В варианте осуществления, показанном на фиг. 12, взаимодействующий совмещающий механизм внутренней муфты 250 и наружной муфты 252 содержит осевые канавки 264 во внутренней муфте 250 и наружной муфте 252. Удлиненный штифт 266 расположен в каждой группе совмещенных осевых канавок 264. Осевые канавки 264 внутренней муфты 250 могут скользить вдоль удлиненного штифта 266, обеспечивая осевое перемещение внутренней муфты 250 относительно наружной муфты 252 без относительного вращения между муфтами. Во втором варианте осуществления, показанном на фиг. 13, взаимодействующий совмещающий механизм внутренней муфты 250 содержит удлиненную выемку 268, и взаимодействующий совмещающий механизм наружной муфты 252 содержит штифт 270, закрепленный в отверстии 272. Внутренняя муфта 250 может аксиально скользить в наружной муфте 252, с штифтом 270, зацепляющим удлиненную выемку 268 для предотвращения относительного вращения между внутренней муфтой 250 и наружной муфтой 252. В третьем варианте осуществления, показанном на фиг. 14, взаимодействующий совмещающий механизм внутренней муфты 250 содержит плоскую наружную поверхность 274, и взаимодействующий совмещающий механизм наружной муфты 252 содержит ответную плоскую внутреннюю поверхность 276, выполненную с возможностью взаимодействия с плоской наружной поверхностью 274 внутренней муфты 250. Внутренняя муфта 250 может аксиально скользить в наружной муфте 252 с плоскими поверхностями 274, 276, предотвращающими относительное вращение между внутренней муфтой 250 и наружной муфтой 252. В четвертом варианте осуществления, показанном на фиг. 15, взаимодействующий совмещающий механизм внутренней муфты 250 содержит наружную поверхность с шлицевым профилем 278, и взаимодействующий совмещающий механизм наружной муфты 252 содержит внутреннюю поверхность с шлицевым профилем 280, являющийся ответным и выполненный с возможностью зацепления шлицевого профиля наружной поверхности 278 внутренней муфты 250. Внутренняя муфта 250 может аксиально скользить в наружной муфте 252 с шлицевыми профилями поверхностей 278, 280, предотвращающими относительное вращение между внутренней муфтой 250 и наружной муфтой 252.

[0047] Как также показано на фиг. 9C, износостойкий вибрационный узел 200 может содержать нижний упорный подшипник 282 на нижнем конце 230 ротора 214. Нижний упорный подшипник 282 воспринимает осевую нагрузку для уменьшения износа компонентов в упорных подшипниках 238, при этом предотвращая осевые перемещения ротора 214, гибкого вала 208, шпинделя 234 и части 204 клапана.

[0048] Нижний упорный подшипник 282 можно выполнить в виде подшипника ротора, расположенного выше второго подшипника и в контакте с ним. Подшипник ротора и второй подшипник каждый является упорным подшипником. Подшипник ротора можно разместить в полости в нижнем конце 230 ротора 214. Альтернативно, нижняя поверхность нижнего конца 230 может формировать подшипник ротора. Второй подшипник можно разместить в полости в верхнем конце пробки 286. Альтернативно, верхняя поверхность пробки 286 может формировать второй подшипник.

[0049] Пробка 286 может содержать верхнюю поверхность выше проточных каналов 288, которые ведут к центральному каналу 290. Пробка 286 расположена ниже ротора 214, нижний конец пробки 286 закреплен в части 228 корпуса. Проточные каналы 288 можно расположить выше верхнего конца части 228 корпуса. Пробка 286 может содержать любое число проточных каналов 288, например в пределах от 1 до 10 проточных каналов 288, или в любых поддиапазонах в них. В одном варианте осуществления диаметр центрального канала 290 пробки 286 приблизительно равен диаметру центрального канала 292 части 228 корпуса. Текучая среда, выходящая из полости между ротором 214 и статором 216, может проходить вокруг верхнего конца пробки 286, проходить через проточные каналы 288, проходить через центральный канал 290 пробки 286 и в центральный канал 292 части 228 корпуса.

[0050] В варианте осуществления, показанном на фиг. 9C и 16, нижний упорный подшипник 282 содержит подшипник 294 ротора, размещенный в полости в нижнем конце 230 ротора 214, и второй подшипник, 296 размещенный в полости в верхнем конце пробки 286. Подшипник 294 ротора и второй подшипник 296 можно выполнить из блоков, выполненных из стойкого к абразивному износу металла, карбида вольфрама, карбида кремния, поликристаллической алмазной вставки (PDC), вставки с абразивными частицами горячего прессования (GHI) или природного алмаза.

[0051] На фиг. 17 показан другой вариант осуществления нижнего упорного подшипника 282. Нижний упорный подшипник 282 может содержать подшипник 294 ротора в полости в нижнем конце 230 ротора 214, второй подшипник 296 в полости в верхнем конце пробки 286 и пружину 298, расположенную ниже второго подшипника 296 в полости в верхнем конце пробки 286. В данном варианте осуществления пружина 298 отклоняет второй подшипник 296 в направлении к подшипнику 294 ротора для обеспечения непрерывного контакта между вторым подшипником 296 и подшипником 294 ротора. Пружину 298 можно выполнить в виде цилиндрической пружины, конусной тарельчатой пружины, дисковой пружины, пружины Бельвиля или тарельчатой пружинной шайбы.

[0052] Альтернативно, износостойкий вибрационный узел 200 может не содержать пробки 286, и нижний упорный подшипник 282 может содержать подшипник 294 ротора в полости в нижнем конце 230 ротора 214 и второй подшипник 296, скрепленный с частью 228 корпуса так, что подшипник 294 ротора и второй подшипник 296 находятся в непрерывном контакте. Как понятно специалисту в данной области техники, второй подшипник 296 может быть скреплен с частью 228 корпуса многими способами (например, болтами, штифтами, винтами, пайкой, сваркой, посадкой с натягом или любым другим закрепляющим средством), и часть 228 корпуса можно модифицировать для обеспечения прохода текучей среды вокруг второго подшипника 296 и в центральный канал 292 части 228 корпуса.

[0053] В каждом варианте осуществления нижний упорный подшипник 282 предотвращает осевое перемещение ротора 214, гибкого вала 208, шпинделя 234, и части 204 клапана для предотвращения разделения между частями 202 и 204 клапана.

[0054] В одном альтернативном варианте осуществления износостойкий вибрационный узел 200 содержит аксиально скользящую, не вращающуюся часть клапана без нижнего упорного подшипника 282. В другом альтернативном варианте осуществления износостойкий вибрационный узел 200 содержит нижний упорный подшипник 282 в дополнение к аксиально скользящей, не вращающейся части клапана.

[0055] Износостойкий вибрационный узел 200 можно закрепить в бурильной колонне резьбовым соединением части 218 корпуса с первой частью бурильной колонны и соединением части 228 корпуса с второй частью бурильной колонны. Текучую среду можно прокачивать через внутренний канал первой части бурильной колонны и во внутренний канал части 218 корпуса. С клапаном в открытом положении текучая среда может проходить через проточные каналы не вращающейся части 202 клапана. Текучая среда может проходить далее во внутренний канал 231 шпинделя 234 и внутренний канал 233 гибкого вала 208, через проточные каналы 232 гибкого вала 208, во внутренний канал 220 части 222 корпуса, вокруг нижнего участка гибкого вала 208 и вокруг верхнего конца 212 ротора 214. Поток текучей среды, проходящий через статор 216, вращает ротор 214, что обуславливает вращение гибкого вала 208, шпинделя 234 и вращающейся части 204 клапана, когда крутящий момент передается на данные элементы. Вращающаяся часть 204 клапана вращается относительно не вращающейся части 202 клапана, которая циклически перемещает клапан между открытым положением и сдерживающим положением, в котором прохождение текучей среды через клапан сдерживается. Сдерживание прохождения текучей среды генерирует импульс давления или гидравлический удар, который передается выше по потоку на бурильную колонну выше износостойкого вибрационного узла 200. Генерирование многократных импульсов давления обуславливает растяжение и сокращение бурильной колонны, инициирующие вибрацию в бурильной колонне выше узла 200, что содействует перемещению и облегчает перемещение бурильной колонны через ствол скважины. Вибрация может уменьшать трение между наружной поверхностью бурильной колонны и внутренней поверхностью ствола скважины.

[0056] Нижний упорный подшипник 282 уменьшает осевую нагрузку, воспринимаемую упорными подшипниками 238. Таким образом, нижний упорный подшипник 282 уменьшает износ на компонентах упорных подшипников 238. Дополнительно, когда компоненты упорных подшипников 238 изнашиваются при продолжительной эксплуатации, конфигурация внутренней муфты 250 и наружной муфты 252, окружающей не вращающуюся часть 202 клапана, обеспечивает не вращающейся части 202 клапана удержание контакта с вращающейся частью 204 клапана, таким образом продолжается создание импульсов давления, когда прохождение текучей среды временно сдерживается.

[0057] При использовании в данном документе “выше” и любая другая индикация большей высоты или широты должна также означать выше по потоку, и “ниже” и любая другая индикация меньшей высоты или широты должна также означать ниже по потоку. При использовании в данном документе, “бурильная колонна” должна содержать ряд частей бурильной колонны и линию гибкой НКТ.

[0058] Хотя описаны предпочтительные варианты осуществления, следует понимать, что варианты осуществления являются только иллюстративными и что объем изобретения определяет только прилагаемая формула изобретения в согласовании с полным диапазоном эквивалентов, многими вариациями и модификациями, очевидными для специалиста в данной области техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАБОЙНОЕ ГЕНЕРИРУЮЩЕЕ ИМПУЛЬСЫ УСТРОЙСТВО | 2014 |

|

RU2607003C1 |

| ОСЦИЛЛЯТОР ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2019 |

|

RU2732322C1 |

| ОСЦИЛЛЯТОР БУРИЛЬНОЙ КОЛОННЫ | 2021 |

|

RU2768784C1 |

| ОСЦИЛЛЯТОР БУРИЛЬНОЙ КОЛОННЫ | 2023 |

|

RU2820910C1 |

| ОСЦИЛЛЯТОР ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2016 |

|

RU2645198C1 |

| СКВАЖИННОЕ ВИБРАЦИОННОЕ УСТРОЙСТВО | 2018 |

|

RU2726805C1 |

| СКВАЖИННЫЙ БУРОВОЙ ДВИГАТЕЛЬ | 2013 |

|

RU2633603C2 |

| ОСЦИЛЛЯТОР ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2022 |

|

RU2791761C1 |

| ОСЦИЛЛЯТОР ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2022 |

|

RU2781681C1 |

| Ударно-вращательное устройство для бурильной колонны | 2017 |

|

RU2664737C1 |

Группа изобретений относится к области бурения. Износостойкий вибрационный узел для передачи импульса давления в бурильной колонне содержит силовой блок объемного типа, установленный во внутреннем канале корпуса, включающий ротор, расположенный по меньшей мере частично в статоре с возможностью вращения в статоре при проходе текучей среды через силовой блок; и клапан, расположенный выше силового блока во внутреннем канале корпуса. Клапан содержит вращающуюся часть, расположенную ниже не вращающейся части, каждая из которых содержит по меньшей мере один проточный канал, внутреннюю муфту, расположенную вокруг не вращающейся части и наружную муфту, расположенную вокруг внутренней муфты. Наружная муфта вращательно блокирована с корпусом. Каждая из внутренней муфты и наружной муфты содержит взаимодействующий совмещающий механизм, выполненный с возможностью обеспечения относительного осевого скольжения и предотвращения относительного вращения между наружной муфтой и внутренней муфтой. Вращающаяся часть клапана выполнена с возможностью вращения относительно корпуса с вращением ротора для циклического перемещения клапана между открытым положением и сдерживающим положением. В открытом положении проточный канал вращающейся части клапана совмещен с проточным каналом не вращающейся части клапана, а в сдерживающем положении проточный канал вращающейся части клапана по меньшей мере частично не совмещен с проточным каналом не вращающейся части клапана для ограничения прохода текучей среды через клапан для генерирования и передачи без препятствий импульса давления через бурильную колонну выше клапана. Обеспечивается повышение эффективности работы утсройства. 2 н. и 19 з.п. ф-лы, 26 ил.

1. Износостойкий вибрационный узел для передачи импульса давления в бурильной колонне, содержащий:

силовой блок объемного типа, установленный во внутреннем канале корпуса, причем силовой блок объемного типа содержит ротор, расположенный по меньшей мере частично в статоре, при этом ротор выполнен с возможностью вращения в статоре при проходе текучей среды через силовой блок объемного типа; и

клапан, расположенный выше силового блока объемного типа во внутреннем канале корпуса, причем клапан содержит вращающуюся часть клапана, расположенную ниже не вращающейся части клапана, каждая из которых содержит по меньшей мере один проточный канал, при этом клапан дополнительно содержит внутреннюю муфту, расположенную вокруг не вращающейся части клапана, и наружную муфту, расположенную вокруг внутренней муфты, причем наружная муфта вращательно блокирована с корпусом, при этом каждая из внутренней муфты и наружной муфты содержит взаимодействующий совмещающий механизм, выполненный с возможностью обеспечения относительного осевого скольжения и предотвращения относительного вращения между наружной муфтой и внутренней муфтой;

при этом вращающаяся часть клапана выполнена с возможностью вращения относительно корпуса с вращением ротора для циклического перемещения клапана между открытым положением и сдерживающим положением, при этом в открытом положении проточный канал вращающейся части клапана совмещен с проточным каналом не вращающейся части клапана, а в сдерживающем положении проточный канал вращающейся части клапана по меньшей мере частично не совмещен с проточным каналом не вращающейся части клапана для ограничения прохода текучей среды через клапан для генерирования и передачи без препятствий импульса давления через бурильную колонну выше клапана.

2. Износостойкий вибрационный узел по п. 1, в котором каждая из вращающейся части клапана и не вращающейся части клапана содержит центральный канал, и при этом в сдерживающем положении проточный канал вращающейся части клапана полностью не совмещен с проточным каналом не вращающейся части клапана и поток текучей среды проходит через центральные каналы вращающейся части клапана и не вращающейся части клапана.

3. Износостойкий вибрационный узел по п. 1, дополнительно содержащий резьбовую втулку, скрепленную резьбовым соединением с поверхностью внутреннего канала корпуса, при этом резьбовая втулка расположена выше не вращающейся части клапана и упирается в верхнюю поверхность наружной муфты.

4. Износостойкий вибрационный узел по п. 3, дополнительно содержащий пружину, расположенную между нижней поверхностью резьбовой втулки и верхней поверхностью внутренней муфты, при этом пружина отклоняет внутреннюю муфту от резьбовой втулки и к вращающейся части клапана.

5. Износостойкий вибрационный узел по п. 1, дополнительно содержащий шпиндель и гибкий вал, соединяющий между собой клапан и ротор, при этом вращающаяся часть клапана скреплена с верхним концом шпинделя, при этом верхний конец ротора скреплен с нижним концом гибкого вала, и при этом каждый из гибкого вала, шпинделя и вращающейся части клапана вращается с вращением ротора.

6. Износостойкий вибрационный узел по п. 1, в котором взаимодействующий совмещающий механизм наружной муфты является осевой канавкой во внутренней поверхности наружной муфты, при этом взаимодействующий совмещающий механизм внутренней муфты является осевой канавкой в наружной поверхности внутренней муфты, и при этом удлиненный штифт сцепляет осевые канавки наружной муфты и внутренней муфты для обеспечения осевого скольжения и предотвращения относительного вращения между наружной муфтой и внутренней муфтой.

7. Износостойкий вибрационный узел по п. 1, в котором взаимодействующий совмещающий механизм наружной муфты является штифтом, закрепленном в отверстии в наружной муфте, при этом взаимодействующий совмещающий механизм внутренней муфты является удлиненной выемкой, выполненной с возможностью размещения дальнего конца штифта, и при этом дальний конец штифта зацепляет удлиненную выемку внутренней муфты и скользит в ней, обеспечивая осевое скольжение и предотвращая относительное вращение между наружной муфтой и внутренней муфтой.

8. Износостойкий вибрационный узел по п. 1, в котором взаимодействующий совмещающий механизм наружной муфты является плоской внутренней поверхностью, при этом взаимодействующий совмещающий механизм внутренней муфты является плоской наружной поверхностью, выполненной с возможностью зацепления плоской внутренней поверхности наружной муфты, и при этом плоская наружная поверхность зацепляет плоскую внутреннюю поверхность, обеспечивая осевое скольжение и предотвращая относительное вращение между наружной муфтой и внутренней муфтой.

9. Износостойкий вибрационный узел по п. 1, в котором взаимодействующий совмещающий механизм наружной муфты является внутренней поверхностью с шлицевым профилем, при этом взаимодействующий совмещающий механизм внутренней муфты является наружной поверхностью с шлицевым профилем, и при этом наружная поверхность с шлицевым профилем внутренней муфты зацепляет внутреннюю поверхность с шлицевым профилем наружной муфты, обеспечивая осевое скольжение и предотвращая относительное вращение между наружной муфтой и внутренней муфтой.

10. Износостойкий вибрационный узел по п. 1, дополнительно содержащий нижний упорный подшипник, расположенный на нижнем конце ротора, при этом нижний упорный подшипник содержит подшипник ротора, расположенный выше и в контакте со вторым подшипником.

11. Износостойкий вибрационный узел по п. 10, дополнительно содержащий пробку, расположенную в полости в корпусе ниже нижнего конца ротора, причем пробка содержит один или более проточных каналов, проходящих от наружной поверхности до центрального канала пробки.

12. Износостойкий вибрационный узел по п. 11, в котором подшипник ротора является роторным блоком, расположенным в полости в нижнем конце ротора, при этом второй подшипник является блоком пробки, расположенным в полости в верхнем конце пробки, и при этом блок ротора зацепляет блок пробки, когда ротор вращается в корпусе.

13. Износостойкий вибрационный узел по п. 12, дополнительно содержащий пружину, расположенную в полости в верхнем конце пробки, при этом пружина отклоняет блок пробки в направлении к блоку ротора.

14. Износостойкий вибрационный узел для передачи импульса давления в бурильной колонне, содержащий:

силовой блок объемного типа, расположенный во внутреннем канале корпуса, причем силовой блок объемного типа содержит ротор, расположенный по меньшей мере частично в статоре, при этом ротор выполнен с возможностью вращения в статоре при проходе текучей среды через силовой блок объемного типа;

нижний упорный подшипник, расположенный на нижнем конце ротора, при этом нижний упорный подшипник содержит подшипник ротора, расположенный выше и в контакте со вторым подшипником; и

клапан, расположенный выше силового блока объемного типа во внутреннем канале корпуса, причем клапан содержит вращающуюся часть клапана, расположенную ниже не вращающейся части клапана, каждая из которых содержит по меньшей мере один проточный канал;

при этом вращающаяся часть клапана выполнена с возможностью вращения относительно корпуса с вращением ротора для циклического перемещения клапана между открытым положением и сдерживающим положением, при этом в открытом положении проточный канал вращающейся части клапана совмещен с проточным каналом не вращающейся части клапана, а в сдерживающем положении проточный канал вращающейся части клапана по меньшей мере частично не совмещен с проточным каналом не вращающейся части клапана для сдерживания прохода текучей среды через клапан для генерирования и передачи без препятствия импульса давления через бурильную колонну выше клапана.

15. Износостойкий вибрационный узел по п. 14, дополнительно содержащий пробку, расположенную в полости в корпусе ниже нижнего конца ротора, причем пробка содержит один или более проточных каналов, проходящих от наружной поверхности до центрального канала пробки; а подшипник ротора является блоком ротора, установленным в полости в нижнем конце ротора, при этом второй подшипник является блоком пробки, расположенным в полости в верхнем конце пробки, и при этом блок ротора зацепляет блок пробки, когда ротор вращается в корпусе.

16. Износостойкий вибрационный узел по п. 15, дополнительно содержащий пружину, расположенную в полости в верхнем конце пробки, при этом пружина отклоняет блок пробки в направлении к блоку ротора.

17. Износостойкий вибрационный узел по п. 14, в котором клапан дополнительно содержит внутреннюю муфту, расположенную вокруг не вращающейся части клапана, и наружную муфту, расположенную вокруг внутренней муфты, при этом наружная муфта вращательно блокирована с корпусом.

18. Износостойкий вибрационный узел по п. 17, в котором наружная муфта содержит осевую канавку во внутренней поверхности, при этом внутренняя муфта содержит осевую канавку в наружной поверхности, и при этом удлиненный штифт зацепляет осевые канавки наружной муфты и внутренней муфты, обеспечивая осевое скольжение и предотвращая относительное вращение между наружной муфтой и внутренней муфтой.

19. Износостойкий вибрационный узел по п. 17, в котором наружная муфта содержит штифт, закрепленный в отверстии в наружной муфте, при этом внутренняя муфта содержит удлиненную выемку, выполненную с возможностью размещения дальнего конца штифта, и при этом дальний конец штифта зацепляется в удлиненной выемке внутренней муфты и скользит в ней, обеспечивая осевое скольжение и предотвращая относительное вращение между наружной муфтой и внутренней муфтой.

20. Износостойкий вибрационный узел по п. 17, в котором наружная муфта содержит плоскую внутреннюю поверхность, причем внутренняя муфта содержит плоскую наружную поверхность, выполненную с возможностью зацепления плоской внутренней поверхности наружной муфты, и при этом плоская наружная поверхность зацепляет плоскую внутреннюю поверхность, обеспечивая осевое скольжение и предотвращая относительное вращение между наружной муфтой и внутренней муфтой.

21. Износостойкий вибрационный узел по п. 17, в котором наружная муфта содержит внутреннюю поверхность с шлицевым профилем, причем внутренняя муфта содержит наружную поверхность с шлицевым профилем, и при этом наружная поверхность с шлицевым профилем внутренней муфты зацепляет внутреннюю поверхность с шлицевым профилем наружной муфты, обеспечивая осевое скольжение и предотвращая относительное вращение между наружной муфтой и внутренней муфтой.

| ОСЦИЛЛЯТОР ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2016 |

|

RU2645198C1 |

| ГИДРАВЛИЧЕСКИЙ СКВАЖИННЫЙ ПУЛЬСАТОР | 1999 |

|

RU2162509C2 |

| ОСЦИЛЛЯТОР ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2014 |

|

RU2565316C1 |

| US 6279670 B1, 28.08.2001 | |||

| CN 203403820 U, 22.01.2014 | |||

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

Авторы

Даты

2023-07-10—Публикация

2020-02-13—Подача