УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение в целом относится к области бурения скважин и, в частности, к скважинным буровым двигателям.

Ротационные винтовые буровые двигатели обычно содержат ротор, расположенный внутри продольной полости неподвижного статора, причем статор соединен с корпусом двигателя. Поскольку буровой раствор закачивают через двигатель, текучая среда вращает ротор. Ротор может быть соединен с буровым долотом посредством шарнира равных угловых скоростей (ШРУС) или, альтернативно, посредством гибкого вала. Крутящий момент, на который рассчитан привод бурового долота, может быть ограничен сопротивлением скручиванию выходного вала или ШРУС. К тому же, необходимость в ШРУС или гибком вале приводит к необходимости устанавливать силовую секцию как можно дальше от долота, в результате чего удлиняется скважинное оборудование. Такой узел может иметь частоту боковых и/или крутильных колебаний, вызываемых условиями воздействия вибрации в скважине при бурении, приводящих к вибрационным повреждениям скважинного оборудования в непосредственной близости от двигателя. Такая вибрация может ускорять износ скважинного оборудования.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

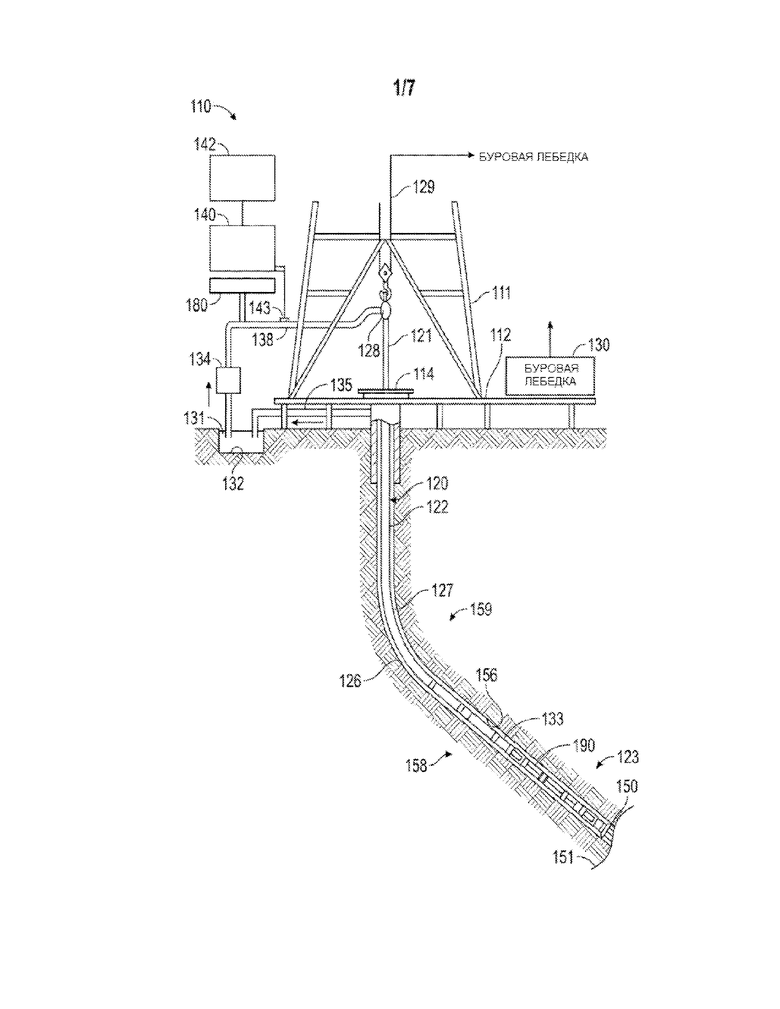

На Фиг. 1 представлен схематический чертеж буровой системы;

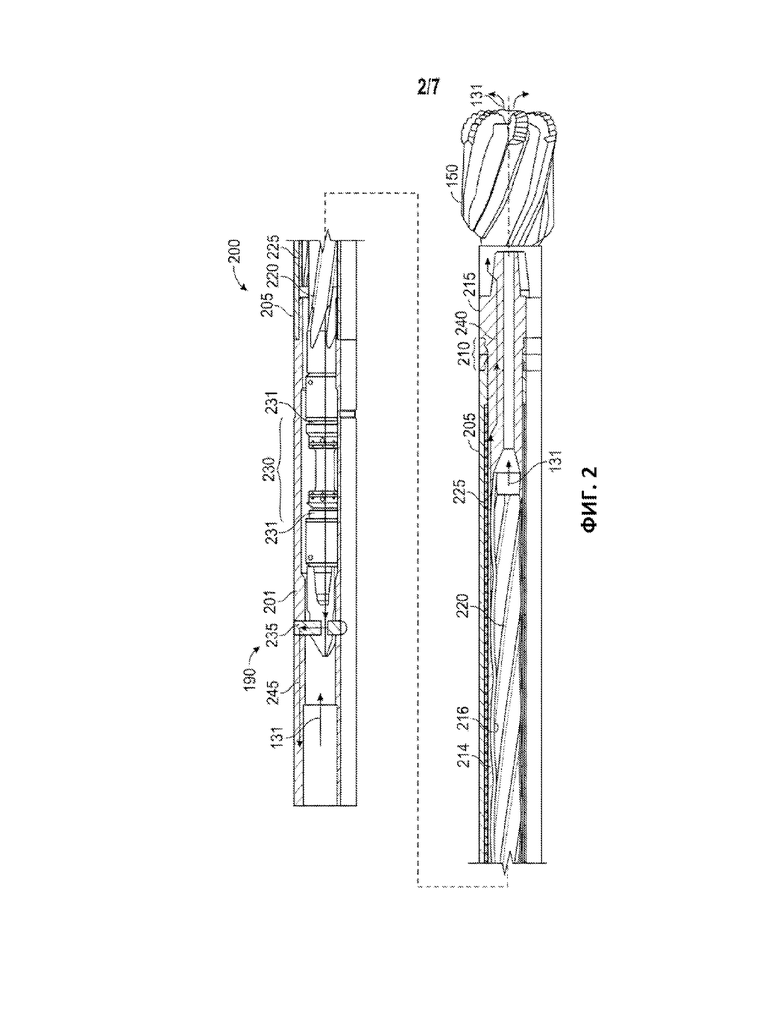

На Фиг. 2 представлена схема одного из вариантов осуществления скважинного двигателя;

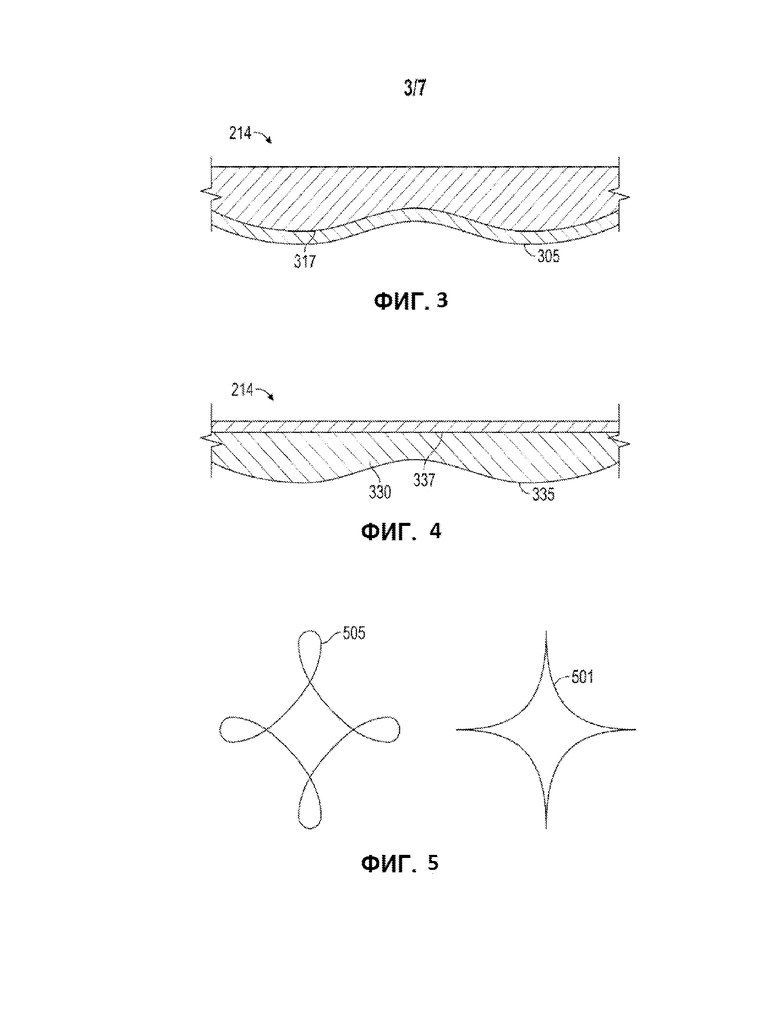

На Фиг. 3 показан один из примеров эластомера силовой муфты в скважинном двигателе;

На Фиг. 4 показан другой пример эластомера силовой муфты в скважинном двигателе;

На Фиг. 5 показан аксиальный вид смоделированного хода лопастного вала в двигателе согласно настоящему изобретению в сравнении с ходом вала в двигателе по предшествующему уровню техники;

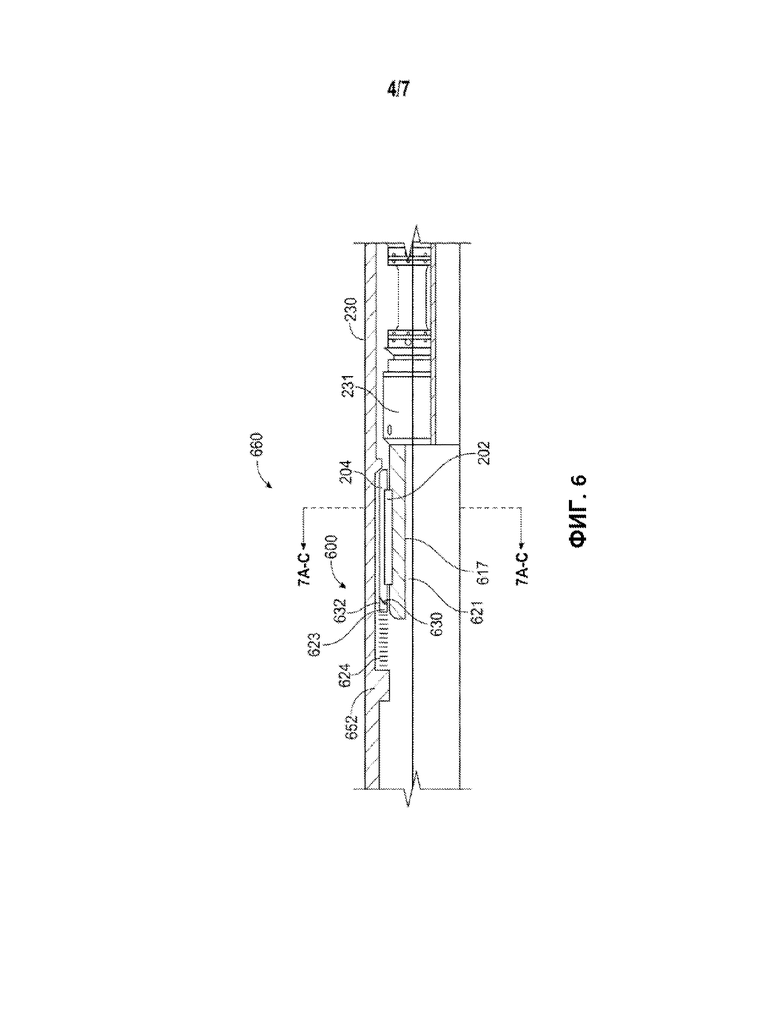

На Фиг. 6 представлен поперечный разрез примера скважинного узла ограничения крутящего момента; и

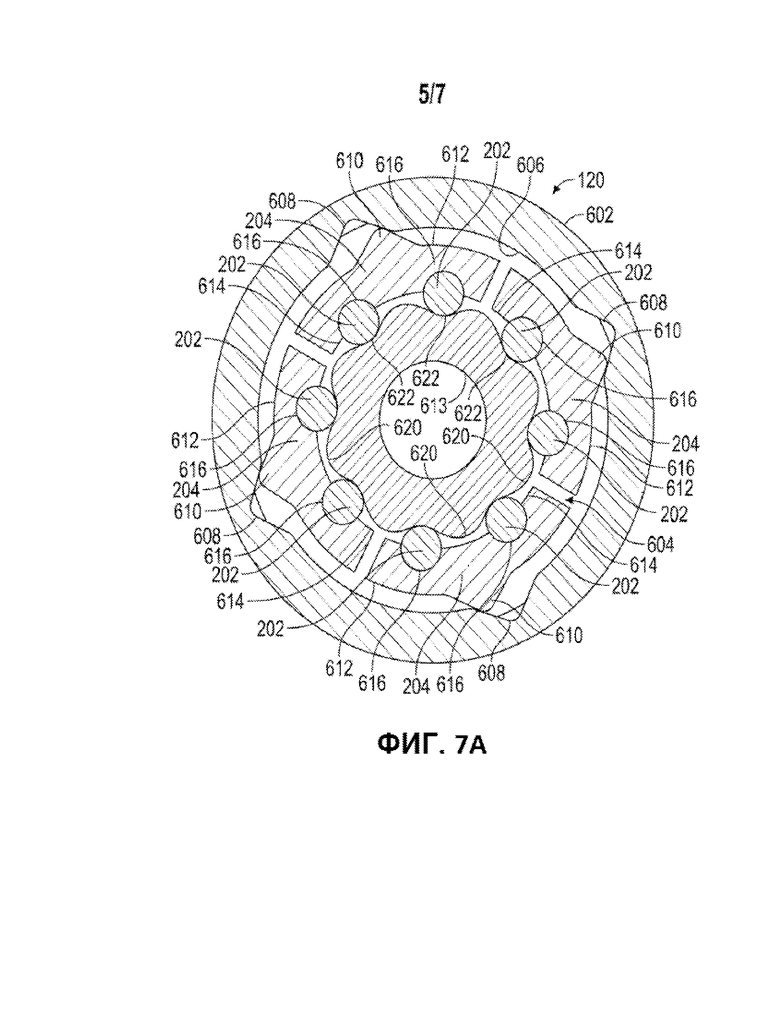

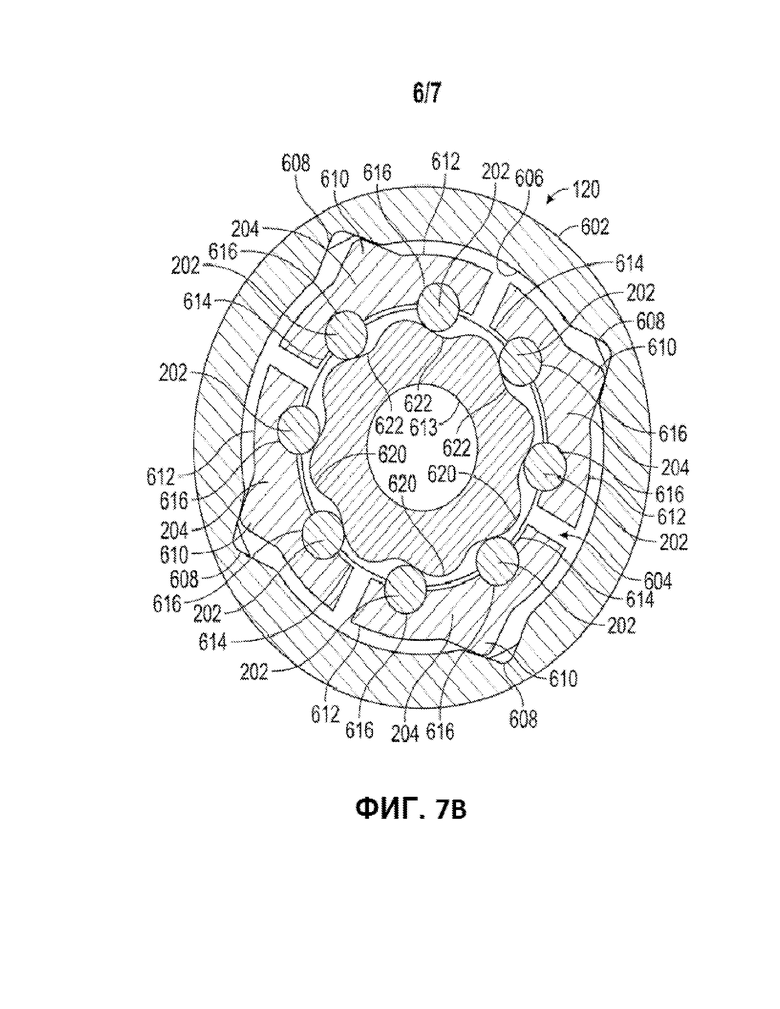

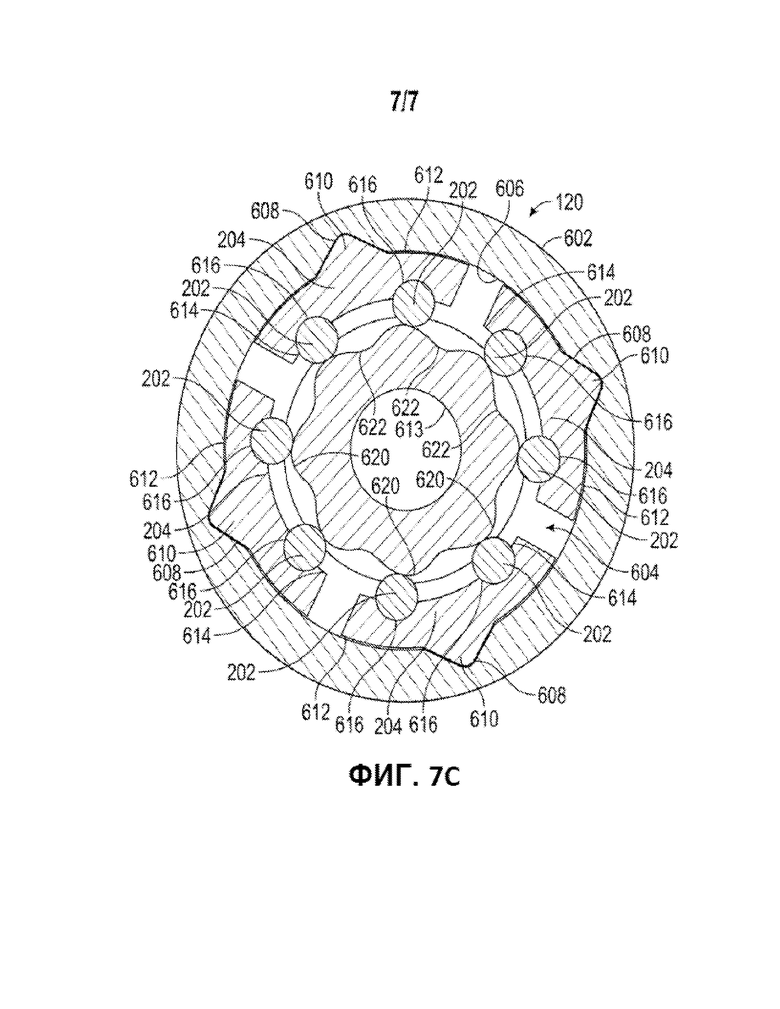

Фиг. 7A-7C представляют собой поперечные разрезы по примеру скважинного узла 600 ограничения крутящего момента по Фиг. 6.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

На Фиг. 1 представлен схематический чертеж буровой системы 110, содержащей скважинное оборудование согласно одному из вариантов осуществления настоящего изобретения. Как показано на фигуре, система 110 содержит обычную буровую вышку 111, установленную на площадку 112 буровой вышки, которая поддерживает роторный стол 114, который вращается первичным двигателем (не показан) с требуемой частотой вращения. Бурильная колонна 120, которая содержит секцию 122 буровой трубы, проходит вниз от роторного стола 114 в направленную скважину 126. Скважина 126 может отклоняться по пространственной траектории. Буровое долото 150 прикрепляется к скважинному концу бурильной колонны 120 и размельчает геологическую формацию 123 при вращении бурового долота 150. Бурильная колонна 120 соединена с буровой лебедкой 130 с помощью ведущей буровой трубы 121, винтовой стяжки 128 и трубопровода 129 посредством полиспаста (не показан). Во время проведения операций бурения буровая лебедка 130 приводится в действие для управления нагрузкой на долото 150 и скоростью проходки бурильной колонны 120 в скважине 126. Принцип функционирования буровой лебедки 130 хорошо известен в данной области техники и поэтому подробно не описывается в данном документе.

Во время проведения операций бурения подходящий буровой раствор (также называемый в данной области техники «буровой грязью») 131 из резервуара 132 для бурового раствора прокачивается под давлением через бурильную колонну 120 буровым насосом 134. Буровой раствор 131 проходит от бурового насоса 134 в бурильную колонну 120 по трубопроводу 138 для текучей среды и ведущей буровой трубе 121. Буровой раствор 131 выпускается в забой 151 скважины через отверстие в буровом долоте 150. Буровой раствор 131 прокачивается вверх по стволу скважины через затрубное пространство 127 между бурильной колонной 120 и стенкой 156 ствола буровой скважины и выпускается в резервуар 132 по возвратному трубопроводу 135. Предпочтительно, на поверхности в соответствии с известными в данной области техники способами для предоставления информации о различных параметрах бурения, таких как расход текучей среды, нагрузка на долото, нагрузка на крюк и т.д., соответственно устанавливается множество датчиков (не показаны).

В одном примерном варианте осуществления настоящего изобретения скважинное оборудование (ВНА) 159 может содержать телеметрическую систему 158 определения параметров в процессе бурения (MWD), содержащую различные датчики для предоставления информации о формации 123 и параметрах бурения скважинным двигателем. Скважинное оборудование 159 может присоединяться между буровым долотом 150 и буровой трубой 122.

Датчики телеметрической системы определения параметров в процессе бурения в скважинном оборудовании 159 могут включать, без ограничения, датчики для измерения удельного сопротивления формации вблизи бурового долота, аппаратуру гамма-каротажа для измерения интенсивности гамма-излучения в формации, датчики углового пространственного положения для определения наклона и азимута бурильной колонны и датчики давления для измерения давления бурового раствора в скважине. Вышеупомянутые датчики могут передавать данные на передатчик 133 скважинной телеметрии, который в свою очередь передает данные вверх по стволу скважины на устройство 140 управления работой скважинного оборудования. В одном из вариантов осуществления для передачи данных от скважинных датчиков и устройств в процессе бурения может применяться способ гидроимпульсной скважинной телеметрии. Измерительный преобразователь 143, устанавливаемый в трубопроводе 138 подачи бурового раствора, обнаруживает гидроимпульсы, соответствующие данным, передаваемым скважинным передатчиком 133. Измерительный преобразователь 143 генерирует электрические сигналы при изменении давления бурового раствора и передает эти сигналы на устройство 140 управления работой скважинного оборудования. Устройство 140 управления работой скважинного оборудования может принимать сигналы от скважинных датчиков и устройств с помощью датчика 143, расположенного в трубопроводе 138 для текучей среды, и обрабатывает такие сигналы в соответствии с запрограммированными инструкциями, хранящимися в запоминающем устройстве или на другом устройстве хранения данных, при обмене данными с устройством 140 управления работой скважинного оборудования. Устройство 140 управления работой скважинного оборудования может отображать требуемые параметры бурения и другую информацию на дисплее/мониторе 142, который может использоваться оператором для управления операциями бурения. Устройство 140 управления работой скважинного оборудования может содержать компьютер, запоминающее устройство для хранения данных, устройство регистрации данных и другие периферийные устройства. Устройство 140 управления работой скважинного оборудования может также хранить модели бурения, модели интерпретации каротажных данных и модели, учитывающие направление, и может обрабатывать данные в соответствии с запрограммированными инструкциями и реагировать на команды оператора, вводимые через подходящее устройство ввода, такое как клавиатура (не показана).

В других вариантах осуществления для целей настоящего изобретения могут применяться другие способы телеметрии, такие как электромагнитные и/или акустические способы или любые другие подходящие способы, известные в данной области техники. В одном из вариантов осуществления для обмена данными между поверхностью и скважинными устройствами может применяться бурильная труба со встроенным жестким кабелем для передачи сигнала. В одном из примеров может применяться комбинация описанных способов. В одном из вариантов осуществления наземное приемопередающее устройство 180 осуществляет связь со скважинными приборами с использованием любого из описанных способов передачи, например, способа гидроимпульсной скважинной телеметрии. Это позволяет устанавливать двустороннюю связь между устройством 140 управления работой скважинного оборудования и скважинными приборами согласно нижеприведенному описанию.

В одном из вариантов осуществления бурильная колонна 120 содержит инновационный скважинный буровой двигатель 190. Скважинный буровой двигатель 190 может быть ротационным винтовым буровым двигателем с гидравлическим приводом, который использует буровой раствор для вращения выходного элемента, который может быть функционально связан с буровым долотом 150. Буровые двигатели из предшествующего уровня техники обычно содержат винтовой ротор, расположенный внутри продольной полости неподвижного эластомерного статора или статора с эластомерным покрытием, соединенного с корпусом двигателя. Поскольку буровой раствор закачивают через двигатель, текучая среда вращает ротор. Ротор может быть соединен с буровым долотом 150 посредством соединительного вала, который может содержать шарнир равных угловых скоростей (ШРУС) или, альтернативно, посредством гибкого соединительного вала. Крутящий момент, на который рассчитан привод бурового долота 150, может быть ограничен сопротивлением скручиванию выходного вала или ШРУС. К тому же, необходимость в ШРУС или гибком вале приводит к тому, что силовую секцию нужно устанавливать как можно дальше от долота, в результате чего удлиняется скважинное оборудование. Такой удлиненный узел может быть более гибким, чем более короткий узел. Такой более гибкий узел может быть более предрасположен к возбуждению, вызываемому условиями воздействия вибрации в скважине при бурении, приводящему к вибрационным повреждениям скважинного оборудования в непосредственной близости от двигателя.

В отличие от двигателя, соответствующего обычному предшествующему уровню техники, описанному выше, на Фиг. 2 показан скважинный двигатель 190, содержащий спирально-лопастной неподвижный вал и поворотную силовую муфту 214. Силовая муфта 214 имеет внутреннюю спирально-лопастную форму и имеет на одну лопасть больше, чем неподвижный вал 220. В одном из примеров, показанном на. Фиг. 3, внутренняя поверхность 216 силовой муфты 214 может содержать лопастную поверхность 317, образованную на внутренней поверхности силовой муфты 214. Эластомерный слой 305 может быть сформирован по всей поверхности 317 с лопастями. Альтернативно, см. Фиг. 4, эластомерная муфта 330, имеющая внутреннюю лопастную поверхность, может быть отлита для формирования цилиндрической внутренней поверхности 337 силовой муфты 214 с использованием способов, известных в данной области техники. Эластомерный материал может быть любым природным или синтетическим эластомером, известным в данной области техники, подходящим для скважинных двигателей. Для специалистов в данной области техники будет очевидно, что конкретный применяемый эластомер может быть специализированным эластомером, применяемым для обеспечения совместимости между эластомером двигателя и применяемым буровым раствором. Примеры эластомеров включают, без ограничения, нитрил, гидрированный нитрил и этиленпропиленовый диеновый мономер (EPDM).

Согласно Фиг. 2 корпус 200 может содержать верхнюю секцию 201 корпуса, соединенную с помощью резьбового соединения с нижней секцией 205 корпуса. Кроме того, верхняя секция корпуса соединена с помощью резьбового соединения со скважинным оборудованием 159 таким образом, что корпус 200 вращается со скважинным оборудованием 159 и бурильной колонной 120. Силовая муфта 214 может вращаться по отношению к корпусу 200 посредством радиальных подшипников 225. В одном из примеров радиальные подшипники 225 могут содержать подшипники скольжения, смазываемые буровым раствором, в которых сопрягаемые опорные поверхности покрываются износостойким материалом. Такие износостойкие покрытия могут включать, без ограничения: покрытие из натурального алмаза, покрытие из искусственного алмаза, вольфрамовое покрытие, карбидовольфрамовое покрытие и их комбинации.

В одном из вариантов осуществления неподвижный вал 220 соединяется с верхней частью корпуса 201 посредством анкерного узла. В варианте осуществления по Фиг.2 анкерный узел может содержать узел 230 соединительного вала и анкерный штифт 235. В показанном на фигуре варианте осуществления узел 230 соединительного вала содержит по меньшей мере один шарнир 231 равных угловых скоростей. Поскольку буровой раствор 131 протекает через узел двигателя, неподвижный вал 220 шарнирно перемещается внутри силовой муфты 214. Узел 230 соединительного вала согласовывает это движение, в то же время передавая любой созданный реактивный крутящий момент через анкерный штифт 235 верхней части корпуса 201. На Фиг. 5 показана аксиальная проекция смоделированной траектории 501 неподвижного вала 220 в сравнении со смоделированной траекторией 505 обычного двигателя, причем обычный вал вращается относительно неподвижного статора. Редуцированное движение 501 позволяет снизить скорость износа эластомера силовой муфты по сравнению со скоростью износа эластомера в обычном двигателе. Кроме того, редуцированное полное движение 501 неподвижного вала 220 позволяет снизить уровни вибрации в двигателе по настоящему изобретению по сравнению с обычным двигателем сопоставимой мощности.

Как показано на Фиг. 2, осевой упорный подшипник 210 обеспечивает вращательное движение между выходной соединительной секцией 215 силовой муфты 214 и нижней частью корпуса 205. Выходная соединительная секция 215 может соединяться с долотом 150. Стрелками 240 показан путь крутящего момента от силовой муфты 214 до долота 150, когда буровой раствор 131 протекает через двигатель 190 по настоящему изобретению. Аналогично, стрелки 245 показывают путь реактивного крутящего момента от неподвижного вала 220 до верхней секции 201 корпуса. Как обсуждалось выше, для двигателей подобного размера и с подобной прочностью материала, при большем осевом моменте инерции сечения силовой муфты относительно ротора и шарнира равных угловых скоростей в двигателе по предшествующему уровню техники, двигатель по настоящему изобретению обеспечивает большую мощность на долоте.

В другом варианте осуществления, см. Фиг. 6, анкерный узел 660 содержит узел 600 ограничения крутящего момента, присоединяемый между узлом 230 соединительного вала и корпусом 652 для ограничения крутящего момента, передаваемого во время замедления. На Фиг. 6 представлен поперечный разрез примера узла 600 ограничения крутящего момента. Приводной вал 617 соединяется с верхним шарниром равных угловых скоростей узла 230 соединительного вала. В процессе работы, когда крутящее усилие, развиваемое поперек скважинного узла 600 ограничения крутящего момента, по существу составляет ноль, радиальные храповые элементы 204 примут в основном сжатую форму. В процессе работы, когда величина крутящего момента, развиваемая поперек скважинного узла 600 ограничения крутящего момента, увеличивается, радиальные храповые элементы 204 отклоняются радиально наружу. Этот процесс выдвижения радиально наружу обсуждается далее в описании по Фиг.7A-7C.

Пружинная секция 624 сжимает пружинные опорные элементы 623 в осевом направлении. Такое сжатие соответственно приводит к отклонению радиальных храповых элементов 204 радиально вовнутрь. В процессе работы крутящее усилие, развиваемое вдоль скважинного узла 600 ограничения крутящего момента, приводит к отклонению радиальных храповых элементов 204 радиально наружу. Это выдвижение наружу приводит к передаче наклонными гранями 230 осевого усилия наклонным граням 613, отклонению пружинных опорных элементов 623 в осевом направлении от радиального храпового узла 621, который, в свою очередь, сжимает пружинную секцию 624.

В некоторых вариантах осуществления каждая пружинная секция 624 может содержать группу из одной или большего количества пружин в форме усеченного конуса (например, конусных тарельчатых пружин, тарельчатых шайб, дисковых пружин, чашевидных пружинных шайб, пружин Бельвиля, диафрагм Бельвиля). В некоторых реализациях пружины могут быть спиральными пружинами сжатия, такими как штампованные пружины. В некоторых реализациях для изменения коэффициента жесткости пружинной секции 624 может быть установлено необходимое количество пружин. В некоторых реализациях для изменения величины отклонения, обеспечиваемого пружинной секцией 624, может быть установлено необходимое количество пружин. Например, укладывание пружин с одинаковым направлением соответствует складыванию значений жесткости пружин, соединенных параллельно, при этом создается более жесткое соединение при по существу таком же отклонении. В другом примере укладывание пружин с изменяющимся направлением может по существу соответствовать функции последовательного добавления пружин, в результате чего снижается жесткость пружины и увеличивается отклонение. В некоторых реализациях смешивание и/или выбор соответствующих направлений пружин позволяет получить заданную жесткость пружины и величину отклонения. В некоторых реализациях изменяя отклонение и/или жесткость пружинной секции 624 можно также изменять величину крутящего момента, требуемую для перевода скважинного узла 600 ограничения крутящего момента в режим ограничения крутящего момента.

ФИГ. 7A-7C представляют собой поперечные разрезы по примеру скважинного узла 600 ограничения крутящего момента по Фиг. 6. Как показано на Фиг.7A, скважинный узел 600 ограничения крутящего момента содержит корпус 652 (соответствующий верхней части корпуса 201 по Фиг.2). Корпус 652 содержит внутреннюю полость 604. Внутренняя полость 604 содержит внутреннюю поверхность 606, которая содержит группу гнезд 608.

Радиальные храповые элементы 204 содержат один или большее количество выступов («упоров») 610, которые проходят радиально наружу от поверхности 613. В процессе работы упоры 610 по меньшей мере частично удерживаются внутри гнезд 608 (далее именуемых «гнездами упоров»). На фигуре показан упор 610 треугольной формы. Однако следует понимать, что могут применяться и другие геометрические конфигурации выступа и сопрягаемых гнезд, и что «упор» и форма упора не ограничиваются треугольной конфигурацией.

Как обсуждалось ранее, радиальные храповые элементы 204 также содержат радиально расположенную внутреннюю поверхность 614. Радиально расположенная внутренняя поверхность 614 содержит по меньшей мере один полукруглый паз 616. Каждый полукруглый паз 616 сформирован таким образом, чтобы частично удерживать один соответствующий подшипник из группы роликовых подшипников 202. Группа роликовых подшипников 202 по существу соприкасается с качением с приводным валом 617.

Приводной вал 617 содержит группу радиальных выступов 620 и радиальных выемок 622. При сжатии пружинными секциями 624 (например, на Фиг. 6), радиальные храповые элементы 204 отклоняются радиально вовнутрь. В связи с этим, в случае, когда скважинный узел 600 ограничения крутящего момента имеет по существу нулевой крутящий момент, роликовые подшипники 202 будут прокатываться по существу по основанию радиальных выемок 622 (что позволяет, например, пружинным секциям 624 опираться о точку с относительно низкой потенциальной энергией).

На Фиг. 7B показан пример радиального храпового узла 621 с определенным крутящим моментом (например, величина крутящего момента меньше, чем заданное пороговое значение крутящего момента), который создается между приводным валом 617 и корпусом 652. В процессе работы крутящий момент, создаваемый скважинным двигателем, передается через вал 617, передается на роликовые подшипники 202, на радиальные храповые элементы 204 и корпус 652.

Когда крутящее усилие между корпусом 652 и приводным валом 617 возрастает, роликовые подшипники 202 частично выходят из радиальных выемок 622 в направлении соседних радиальных выступов 620. Когда роликовые подшипники 202 подходят к радиальным выступам 620, радиальные храповые элементы 204 соответственно выдвигаются радиально наружу, противодействуя сжимающему усилию, создаваемому пружинными секциями 624 (не показаны). Когда радиальные храповые элементы 204 выдвигаются наружу, контакт между упорами 610 и гнездами упоров 608 по существу сохраняется, когда упоры 610 проходят дальше в гнезда упоров 608.

В реализациях, в которых крутящий момент, развиваемый между приводным валом 617 и корпусом 652, меньше заданного порога крутящего момента, вращательное усилие может далее сообщаться приводному валу 617 от корпуса 652. В некоторых реализациях заданное пороговое значение крутящего момента может быть установлено путем выбора конфигурации пружинных секций 624.

На Фиг. 7C показан пример радиального храпового узла 621 с избыточным моментом (например, величина крутящего момента больше, чем заданное пороговое значение крутящего момента), который создается между приводным валом 617 и корпусом 652. Функционирование радиального храпового узла 621 по существу отделяет передачу вращательной энергии к приводному валу 617 от корпуса 652, когда уровень крутящего момента превышает заданное пороговое значение крутящего момента.

В процессе работы избыточный уровень крутящего момента приводит к тому, что роликовые подшипники 202 прокатываются дальше в направлении радиальных выступов 620. В конечном итоге, как показано на Фиг.7C, в настоящем примере радиальные храповые элементы 204 углубляются достаточно, чтобы роликовые подшипники 202 могли достичь вершин радиальных выступов 620. В такой конфигурации вращательное усилие корпуса 652, сообщаемое радиальным храповым элементам 204, по существу не может передаваться как вращательная энергия роликовым подшипникам 202, и, в силу этого приводной вал 617 становится по существу вращательно отделенным от корпуса 652.

В примерах, обсуждаемых в описании в отношении Фиг. 6-7C, радиальный храповой узел 621 может действовать двунаправленно, например, функция ограничения крутящего момента скважинного узла 600 ограничения крутящего момента может осуществляться по существу одинаково для крутящих моментов, направленных по часовой стрелке или против хода часовой стрелки. В некоторых реализациях радиальный храповой узел 621, корпус 652 и/или приводной вал 617 могут быть выполнены с возможностью обеспечения однонаправленного функционирования узла ограничения крутящего момента.

В некоторых реализациях роликовые подшипники 202 могут быть заменены подшипниками скольжения. Например, радиальные храповые элементы 204 могут содержать полукруглые выступы, проходящие радиально вовнутрь от радиально расположенной внутренней поверхности храпового элемента 604. Эти полукруглые выступы могут опираться о радиальные выемки 622 при низких значениях крутящего момента, и скользя приближаться к радиальным выступам 620, когда уровень крутящего момента увеличивается.

В некоторых реализациях несколько совокупностей радиальных храповых узлов могут применяться одновременно. Например, узел 600 ограничения крутящего момента может содержать два или большее количество параллельных радиальных храповых узлов 620 для увеличения развиваемого крутящего момента между буровой установкой 10 и буровым долотом 50.

Хотя настоящее изобретение и его преимущества были подробно описаны, следует понимать, что по настоящему документу могут быть предложены различные модификации, замены и изменения без отступления от объема изобретения, определяемого прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИСТОПОРНОЕ УСТРОЙСТВО | 2013 |

|

RU2629035C1 |

| УСТРОЙСТВО ОГРАНИЧЕНИЯ КРУТЯЩЕГО МОМЕНТА ДЛЯ БУРИЛЬНОЙ КОЛОННЫ В СКВАЖИНЕ | 2012 |

|

RU2614828C2 |

| СТОПОРНАЯ МУФТА ДЛЯ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2008 |

|

RU2471954C2 |

| ПЕРЕВОДНИК СТОПОРНЫЙ (ВАРИАНТЫ) | 2017 |

|

RU2648369C1 |

| СКВАЖИННЫЙ БУРОВОЙ СНАРЯД, СНАБЖЕННЫЙ ГИДРОМУФТОЙ, И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2012 |

|

RU2613671C2 |

| ПОДШИПНИК РОТОРА ДЛЯ ЗАБОЙНОГО ДВИГАТЕЛЯ С ПЕРЕМЕЩАЮЩЕЙСЯ ПОЛОСТЬЮ | 2013 |

|

RU2629315C2 |

| ПОВЫШЕНИЕ КРУТЯЩЕГО МОМЕНТА ПРИВОДА ЭЛЕКТРОДВИГАТЕЛЯ И СИСТЕМА УПРАВЛЕНИЯ РОТОРНОЙ УПРАВЛЯЕМОЙ СИСТЕМОЙ | 2013 |

|

RU2636984C2 |

| УЗЕЛ И СПОСОБ РЕГУЛИРОВАНИЯ ЭНЕРГИИ КРУЧЕНИЯ БУРИЛЬНОЙ КОЛОННЫ | 2004 |

|

RU2329376C2 |

| МЕХАНИЗМ ПЕРЕДАЧИ КРУТЯЩЕГО МОМЕНТА, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ ВНУТРИСКВАЖИННОГО БУРОВОГО ИНСТРУМЕНТА | 2012 |

|

RU2618254C2 |

| ВСТРОЕННЫЙ МЕХАНИЗМ ОСЛАБЛЕНИЯ КРУТИЛЬНЫХ КОЛЕБАНИЙ ДЛЯ БУРОВОГО СНАРЯДА НЕФТЯНОГО МЕСТОРОЖДЕНИЯ | 2013 |

|

RU2642734C2 |

Группа изобретений относится к области бурения гидравлическими приводами. Скважинный буровой двигатель содержит корпус, расположенный в бурильной колонне, силовую муфту, расположенную внутри корпуса и функционально связанную с буровым долотом, причем силовая муфта имеет спирально-лопастную, покрытую эластомером внутреннюю поверхность, и выполнена с возможностью вращения по отношению к наружному корпусу, лопастной вал, расположенный внутри силовой муфты, причем вал имеет спирально-лопастную наружную поверхность, и анкерный узел, выполненный с возможностью введения в зацепление между лопастным валом и корпусом для ограничения вращения лопастного вала по отношению к корпусу таким образом, чтобы поток текучей среды через скважинный буровой двигатель приводил к вращению силовой муфты по отношению к корпусу и лопастному валу. Обеспечивается уменьшение износа скважинного оборудования. 2 н. и 14 з.п. ф-лы, 9 ил.

1. Скважинный буровой двигатель, содержащий:

корпус, расположенный в бурильной колонне;

силовую муфту, расположенную внутри корпуса и функционально связанную с буровым долотом, причем силовая муфта имеет спирально-лопастную, покрытую эластомером внутреннюю поверхность, и выполнена с возможностью вращения по отношению к наружному корпусу;

лопастной вал, расположенный внутри силовой муфты, причем вал имеет спирально-лопастную наружную поверхность; и

анкерный узел, выполненный с возможностью введения в зацепление между лопастным валом и корпусом для ограничения вращения лопастного вала по отношению к корпусу таким образом, чтобы поток текучей среды через скважинный буровой двигатель приводил к вращению силовой муфты по отношению к корпусу и лопастному валу.

2. Скважинный буровой двигатель по п.1, дополнительно содержащий радиальный подшипник, расположенный между корпусом и силовой муфтой.

3. Скважинный буровой двигатель по п.2, в котором радиальный подшипник содержит металлический материал.

4. Скважинный буровой двигатель по п.3, в котором металлический материал радиального подшипника по меньшей мере частично покрыт материалом, выбираемым из группы, состоящей из: натурального алмаза; искусственного алмаза; карбида вольфрама; карбида кремния; и их комбинации.

5. Скважинный буровой двигатель по п.1, в котором анкерный узел содержит по меньшей мере один из: анкерного штифта и узла ограничения крутящего момента.

6. Скважинный буровой двигатель по п.5, в котором узел ограничения крутящего момента содержит:

корпус, имеющий внутреннюю полость, которая содержит поверхность, содержащую множество гнезд упоров;

вал, расположенный внутри внутренней полости корпуса, причем вал имеет множество радиальных выступов и радиальных выемок;

множество радиальных храповых элементов, расположенных радиально между корпусом и валом, причем каждый радиальный храповой элемент имеет радиально внутреннюю поверхность и радиально наружную поверхность, которая содержит по меньшей мере один радиально выступающий упор;

множество подшипников, расположенных радиально между множеством радиальных храповых элементов и валом; и

удерживающий узел, содержащий согласующийся элемент для обеспечения создания податливого усилия, достаточного для поддержания множества храповых элементов, множества подшипников и вала в первом положении для передачи крутящего момента между корпусом и валом, когда крутящий момент меньше заданного предела между корпусом и валом, и для обеспечения возможности храповых элементов, для множества подшипников и вала принять второе положение, когда крутящий момент превышает заданный предел таким образом, что между корпусом и валом возникает проскальзывание.

7. Скважинный буровой двигатель по п.6, в котором согласующийся элемент содержит по меньшей мере одну пружину, выбираемую из группы, состоящей из: спиральной пружины, конусной тарельчатой пружины, тарельчатой шайбы, дисковой пружины, чашевидной пружинной шайбы и пружины Бельвиля.

8. Способ повышения мощности, подаваемой на буровое долото скважинным двигателем, согласно которому:

размещают корпус в бурильной колонне;

размещают силовую муфту внутри корпуса и создают функциональную связь силовой муфты с буровым долотом, причем силовая муфта имеет спирально-лопастную, покрытую эластомером внутреннюю поверхность, и выполнена с возможностью вращения по отношению к корпусу;

размещают лопастной вал внутри полой силовой муфты, причем лопастный вал имеет спирально-лопастную наружную поверхность; и

вводят анкерный узел в зацепление между лопастным валом и корпусом для предотвращения вращения лопастного вала по отношению к корпусу таким образом, чтобы поток текучей среды через скважинный буровой двигатель приводил к вращению силовой муфты по отношению к наружному корпусу и лопастному валу.

9. Способ по п.8, согласно которому дополнительно размещают радиальный подшипник между корпусом и силовой муфтой.

10. Способ по п.9, согласно которому радиальный подшипник содержит металлический материал.

11. Способ по п.10, согласно которому металлический материал радиального подшипника по меньшей мере частично покрыт материалом, выбираемым из группы, состоящей из: натурального алмаза; искусственного алмаза; карбида вольфрама; карбида кремния; и их комбинации.

12. Способ по п.8, согласно которому дополнительно вводят в зацепление узел соединительного вала между лопастным валом и анкерным узлом.

13. Способ по п.12, согласно которому узел соединительного вала содержит по меньшей мере один шарнир равных угловых скоростей.

14. Способ по п.8, согласно которому анкерный узел содержит по меньшей мере одно из: анкерного штифта и узла ограничения крутящего момента.

15. Способ по п.14, согласно которому узел ограничения крутящего момента содержит:

корпус, имеющий внутреннюю полость, содержащую поверхность, имеющую множество гнезд упоров;

вал, расположенный внутри внутренней полости корпуса, причем вал имеет множество радиальных выступов и радиальных выемок;

множество радиальных храповых элементов, расположенных радиально между корпусом и валом, причем каждый радиальный храповой элемент содержит радиально внутреннюю поверхность и радиально наружную поверхность, которая имеет по меньшей мере один радиально выступающий упор;

множество подшипников, расположенных радиально между множеством радиальных храповых элементов и валом; и

удерживающий узел, содержащий согласующийся элемент для обеспечения создания податливого усилия, достаточного для поддержания множества храповых элементов, множества подшипников и вала в первом положении для передачи крутящего момента между корпусом и валом, когда крутящий момент меньше заданного предела между корпусом и валом, и для обеспечения возможности для храповых элементов, для множества подшипников и вала принять второе положение, когда крутящий момент превышает заданный предел таким образом, что между корпусом и валом происходит проскальзывание.

16. Способ по п.15, в котором согласующийся элемент содержит по меньшей мере одну пружину, выбираемую из группы, состоящей из: спиральной пружины, конусной тарельчатой пружины, тарельчатой шайбы, дисковой пружины, чашевидной пружинной шайбы и пружины Бельвиля.

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| US 7703550 B2, 27.04.2010 | |||

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

Авторы

Даты

2017-10-13—Публикация

2013-08-29—Подача