ОБЛАСТЬ ТЕХНИКИ

[0001] Данное изобретение в целом относится к отверждаемой композиции покрытия для акустических панелей, акустическим панелям, покрытых отверждаемой композицией покрытия согласно данному изобретению, и к способам его изготовления. Более конкретно, данное изобретение относится к отверждаемому покрытию, включающему неорганическое боратное и силикатное связующее вещество, при этом указанное связующее вещество является водорастворимым.

УРОВЕНЬ ТЕХНИКИ

[0002] Акустические панели (или плиты) представляют собой специально разработанные системы, которые предназначены для улучшения акустических свойств путем поглощения звука и/или уменьшения передачи звука в помещении, например, в комнате, коридоре, конференц-зале или тому подобном помещении. Хотя существует множество типов акустических панелей, общее разнообразие акустических панелей обычно состоит из волокон минеральной ваты, наполнителей, красителей и связующих веществ, описанных, например, в патенте США № 1 769 519. Эти материалы, помимо множества других, могут применяться для придания акустическим панелям требуемых акустических свойств и других свойств, таких как цвет и внешний вид.

[0003] Для изготовления панелей, волокна, наполнители, объемообразующие вещества, связующие вещества, вода, поверхностно-активные вещества и другие добавки обычно комбинируют для образования суспензии и обрабатывают. Целлюлозные волокна обычно поставляются в виде переработанной газетной бумаги. Объемообразующее вещество обычно представляет собой вспученный перлит. Наполнители могут включать глину, карбонат кальция или сульфат кальция. Связующие вещества могут включать крахмал, латекс и восстановленные бумажные продукты, связанные вместе с целью создания связующей системы, которая облегчает фиксацию всех ингредиентов в желаемой структурной матрице.

[0004] Органические связующие вещества, такие как крахмал, часто являются основным связующим компонентом, обеспечивающим структурную адгезию панели. Крахмал является предпочтительным органическим связующим веществом, поскольку, среди прочих причин, он относительно недорог. Например, панели, содержащие газетную бумагу, минеральную вату и перлит, можно экономично связать вместе с помощью крахмала. Крахмал придает прочность и долговечность конструкции панели, но он подвержен проблемам, вызванным влагой. Влага может привести к размягчению и провисанию панели, что придает неприглядный вид потолку и может привести к ослаблению панели.

[0005] Один из способов, применяемых для решения проблем, вызванных влагой в панелях, заключается в нанесении на заднюю часть панелей покрытия на основе меламиноформальдегидной смолы с добавлением или без мочевиноформальдегидного компонента. Когда такое покрытие на основе формальдегидной смолы подвергается воздействию влаги или влажности, оно имеет тенденцию сопротивляться сжимающим силам на задней поверхности, возникающим в результате нисходящего провисания.

[0006] Отвержденные меламиноформальдегидные смолы при правильном отверждении имеют жесткую и хрупкую поперечно сшитую структуру. Эта жесткая конструкция функционирует так, чтобы противостоять сжимающим силам на задней поверхности, возникающим в результате нисходящего провисания. Однако формальдегидные смолы имеют тенденцию выделять формальдегид, который является известным веществом раздражающего действия из окружающей среды.

[0007] С целью уменьшения выбросов формальдегида, добавляли вещества, реагирующие с формальдегидом, такие как мочевина, для удаления свободного формальдегида. К сожалению, такие низкомолекулярные поглощающие агенты могут блокировать реакционные группы формальдегидной смолы и, таким образом, предотвращать возникновение значительных уровней поперечного сшивания. В результате этого никогда не образуется желаемая структура полимера с высоким уровнем поперечного сшивания. Полученное покрытие непрочное и не будет сопротивляться провисанию.

[0008] Несмотря на то, что существует множество коммерчески доступных акустических панелей, классифицируемых как источники низких выбросов летучих органических химикатов (VOC), эти продукты тем не менее выделяют обнаруживаемые уровни формальдегида из-за присутствия различных компонентов, выделяющих формальдегид, которые используются в этих панелях. Хотя выбросы формальдегида, которые образуются во время теплового воздействия в производственном процессе, могут выводиться в выводные трубы или термические окислители, полученный продукт все равно будет содержать остаточный формальдегид, который может выделяться после установки. Снижение выбросов формальдегида или устранение таких выбросов обеспечит улучшение качества воздуха в помещениях в тех местах, где установлены акустические панели, таких как общественные здания, включая школы, медицинские учреждения или офисные здания.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0009] В одном аспекте данного изобретения предлагается волокнистая панель с покрытием, содержащая волокнистую панель, имеющую заднюю поверхность и противоположную лицевую поверхность, покрытую слоем отвержденного покрытия, расположенного по меньшей мере на одной поверхности панели, при этом указанный слой отвержденного покрытия составляет от около 10 до 100 мас.% неорганического связующего вещества из расчета на общую массу сухого покрытия, при этом указанное неорганическое связующее вещество включает боратную соль и силикат металла, выбранный из группы, состоящей из силикатов щелочных металлов, силикатов щелочноземельных металлов и их комбинаций, и при этом указанное неорганическое связующее вещество является водорастворимым.

[0010] В другом аспекте данного изобретения предлагается способ покрытия волокнистой панели, включающий обеспечение волокнистой панели, имеющей заднюю поверхность и противоположную лицевую поверхность, и нанесение первого слоя покрытия по меньшей мере на одну поверхность волокнистой панели, при этом указанный первый слой покрытия содержит неорганическое связующее вещество, при этом указанное неорганическое связующее вещество присутствует в количестве от около 10 до 100 мас.% из расчета на общую массу сухого первого слоя покрытия, и при этом указанное неорганическое связующее вещество включает боратную соль и силикат металла, выбранный из группы, состоящей из силиката щелочного металла, силиката щелочноземельного металла и их комбинации, и при этом указанное неорганическое связующее вещество является водорастворимым.

[0011] В другом аспекте данного изобретения предлагается отверждаемая композиция покрытия для повышения устойчивости волокнистой панели к провисанию, при этом отверждаемая композиция покрытия содержит от около 10 до 100 мас.% неорганического связующего вещества из расчета на общую массу сухого покрытия, образованного из нее, при этом указанное неорганическое связующее вещество включает боратную соль и силикат металла, выбранный из группы, состоящей из силиката щелочного металла, силиката щелочноземельного металла и их комбинаций, и при этом указанное неорганическое связующее вещество является водорастворимым.

[0012] Дополнительные аспекты и преимущества данного изобретения будут очевидны для специалистов в данной области техники из обзора последующего подробного описания. Хотя способы и композиции допускают варианты осуществления данного изобретения в различных формах, последующее описание включает конкретные варианты осуществления изобретения с пониманием того, что описание изобретения является иллюстративным и не предназначено для ограничения изобретения конкретными вариантами его осуществления, описанными в данном документе.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

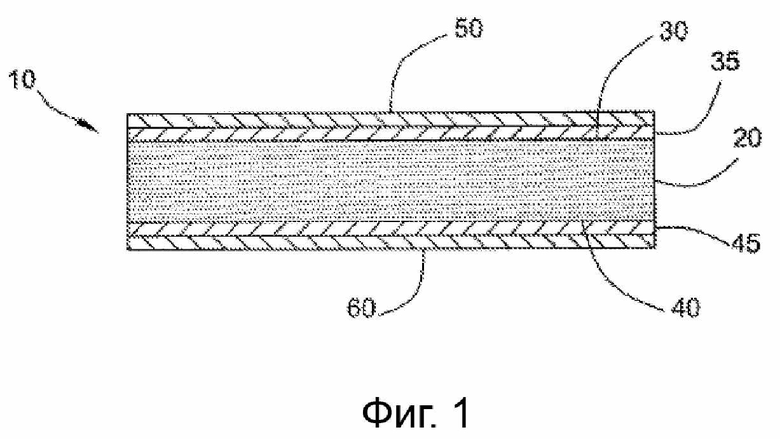

[0013] На Фиг. 1 схематично продемонстрирован вид в перспективе покрытой панели, имеющей покрытие, согласно варианту осуществления данного изобретения.

ПОДРОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0014] В данном описании представлена волокнистая панель с покрытием, включающая волокнистую панель, имеющую заднюю поверхность и противоположную лицевую поверхность, покрытую слоем отвержденного покрытия, расположенного по меньшей мере на одной поверхности панели, при этом указанный слой отвержденного покрытия включает от 10 до 100 мас.% неорганического связующего вещества из расчета на общую массу сухого покрытия, при этом указанное неорганическое связующее вещество включает боратную соль и силикат металла, выбранный из группы, состоящей из силиката щелочного металла, силиката щелочноземельного металла и их комбинаций, и при этом указанное неорганическое связующее вещество является водорастворимым.

[0015] В данном контексте термины «панель» и «плита» следует считать взаимозаменяемыми. Точно так же следует считать взаимозаменяемыми термины «волокнистая панель», «потолочная плита» и «акустическая плита».

[0016] В данном контексте термины «композиция покрытия» и «слой покрытия» следует считать взаимозаменяемыми, поскольку термин «слой покрытия» применяется для обозначения композиции покрытия при нанесении или напылении на волокнистую панель. В данном контексте термины «сухое покрытие», «слой сухого покрытия» или «слой отвержденного покрытия» могут применяться взаимозаменяемо для обозначения заключительного покрытия на покрытой волокнистой панели после проведения любых этапов сушки и/или отверждения. То есть любой водный растворитель, применяемый для смешивания неорганических связующих веществ по данному изобретению, таких как вода и т.п., которые могли присутствовать в композиции покрытия, был испарен или обезвожен посредством нагревания, химического отверждения или любого другого процесса, подходящего для сушки волокнистой панели с покрытием.

[0017] Волокнистые панели с покрытием согласно данному описанию обладают преимуществом, заключающимся в значительно меньшем провисании по сравнению с волокнистыми панелями без покрытия, а также волокнистые панели, имеющие покрытие, включающее только металлосиликатное связующее вещесто (то есть неорганическое связующее вещество не включает боратную соль), характеризуются по меньшей мере аналогичным, если не улучшенным, сопротивлением провисанию по сравнению с готовыми волокнистыми панелями, имеющими стандартное формальдегидное покрытие.

[0018] Необязательно, слой покрытия по существу не содержит формальдегида и по существу не содержит органического полимерного связующего вещества (веществ). Аналогичным образом, в вариантах осуществления данного изобретения неорганическое связующее вещество по существу не содержит формальдегид и практически не содержит органических полимерных связующих веществ. Когда слой (слои) покрытия покрытых волокнистых панелей по данному изобретению по существу не содержит формальдегид и/или органические полимерные связующие вещества, он обладает преимуществом, заключающимся в пониженном риске выделения формальдегида даже по сравнению с известными покрытиями, не содержащими формальдегида. В частности, покрытия для акустических панелей, не содержащие формальдегид, обычно включают органические полимерные связующие вещества. Некоторые органические полимерные связующие вещества по своей природе содержат, высвобождают, выделяют или генерируют поддающиеся обнаружению и количественной оценке уровни формальдегида. Таким образом, даже если формальдегид может не быть компонентом органического полимерного связующего вещества, применяемого в покрытии для акустических панелей, панель все же может высвобождать, выделять или генерировать формальдегид по ряду причин, включая, например, разложение органических полимерных связующих веществ. В вариантах осуществления данного изобретения, в которых композиции для покрытия согласно описанию по существу не содержат органических полимерных связующих веществ, указанные композиции для покрытия и волокнистые панели с покрытием не содержат и не выделяют формальдегид, ассоциированный с разрушением таких органических полимерных связующих веществ.

[0019] В альтернативных вариантах осуществления данного изобретения слой покрытия включает дополнительные связующие вещества, включая, но не ограничиваясь ими, органические полимерные связующие вещества.

[0020] В данном контексте термин «по существу не содержит формальдегид» означает, что слой покрытия и/или связующее вещество не изготовлены с применением формальдегида или образующих формальдегид химикатов и не будут выделять формальдегид при нормальных условиях эксплуатации. Термин «по существу не содержит формальдегид» может быть дополнительно определен как означающий отсутствие намеренно или специально добавленного формальдегида, так что случайное или фоновое количество формальдегида (например, менее 100 частей на миллиард) может присутствовать в композиции покрытия. Некоторые добавки, такие как консерванты во влажном состоянии или биоциды, включенные в обработку поверхности и покрытия оборотной стороны, могут высвобождать, выделять или генерировать поддающиеся обнаружению и количественной оценке уровни формальдегида. Таким образом, даже если формальдегид не может быть специально добавленным компонентом, применяемым в акустических панелях, указанная панель все же может высвобождать, выделять или генерировать формальдегид по ряду причин, включая, например, разложение биоцидов.

[0021] Количество формальдегида, присутствующего в композиции покрытия, можно определить в соответствии с ASTM D5197 путем нагревания высушенных образцов покрытия до 115°C в увлажненной микрокамере Markes и затем сбора выбросов в контролируемых условиях с применением картриджа 2,4-динитрофенилгидразина (DNPH). После экспонирования картридж DNPH промывают ацетонитрилом, промывочный раствор ацетонитрила разбавляют до объема 5 мл и образец анализируют с помощью жидкостной хроматографии. Результаты представляют в мкг/мг образца покрытия и сравнивают с контрольным образцом. Образцы, которые находятся в пределах экспериментальной ошибки контрольного образца в ходе репрезентативной серии испытаний, явно по существу не содержат формальдегида.

[0022] В данном контексте термин «по существу не содержит органического полимерного связующего везщества» означает, что неорганическое связующее вещество не содержит органического полимерного связующего вещества, и что композиция покрытия, включающая неорганическое связующее вещество, также не содержит значительных количеств специально добавленного органического полимерного связующего вещества. Таким образом, случайное или фоновое количество органического полимерного связующего вещества (например, менее чем около 100 частей на миллиард) может присутствовать в композициях для покрытий согласно данному изобретению (например, выщелоченное из материала сердцевины панели) и находится в пределах объема данного изобретения. В данном контексте термин «органическое полимерное связующее вещество» включает органические полимеры и олигомеры и дополнительно включает органические мономеры, которые могут полимеризоваться in situ (с отверждением или без него) с образованием органического полимера.

[0023] В описании также представлены способы покрытия волокнистых панелей и отверждаемые композиции для покрытия для улучшения сопротивления провисанию волокнистых панелей.

Неорганическое связующее вещество

[0024] В общих чертах, неорганическое связующее вещество по данному изобретению включает отверждаемую боратную соль и соединения силиката металла, которые соединяются вместе для получения связующей системы, которая способствует удержанию всех ингредиентов композиции покрытия в желаемой структурной матрице. Неорганическое связующее вещество включает боратную соль и силикат металла, выбранный из группы, состоящей из силикатов щелочных металлов, силикатов щелочноземельных металлов и их комбинаций. Неорганическое связующее вещество согласно данному изобретению является водорастворимым. Обычно во время сушки покрытия переходят из жидкого состояния в твердое из-за испарения растворителя и/или из-за физических и/или химических реакций связующего вещества [Coatings Encyclopedic Dictionary, S. LeSota, Ed., Federation of Soc. for Coatings Technology, Blue Bell, PA., 1995].

[0025] Неорганическое связующее вещество по данному изобретению включает боратную соль. Любая водорастворимая боратная соль и ее комбинации считаются пригодными для композиции покрытия согласно данному изобретению. Пригодные боратные соли включают, например, метаборат натрия, тетраборат натрия, тетраборат калия, пентаборат калия, пентаборат аммония, декагидрат буры, оксид бора, борат лития и их комбинации. В вариантах осуществления данного изобретения боратную соль выбирают из группы, состоящей из метабората натрия, тетрабората натрия, тетрабората калия, пентабората калия, пентабората аммония, декагидрата буры, оксида бора, бората лития и их комбинаций. Боратная соль может быть безводной боратной солью или гидратированной боратной солью. Например, согласно данному описанию, неорганическое связующее вещество, включающее тетраборат натрия, включает неорганическое связующее вещество, включая безводный тетраборат натрия, пентагидрат тетрабората натрия или их смеси.

[0026] Неорганическое связующее вещество согласно данному описанию дополнительно включает силикат металла. Любой водорастворимый силикат металла и их комбинации могут быть включены в композиции для покрытия по данному изобретению. В вариантах осуществления данного изобретения силикат металла выбирают из группы, состоящей из силиката щелочного металла, силиката щелочноземельного металла и их комбинаций. Силикаты конкретных металлов включают, но не ограничиваются ими, силикат натрия, силикат калия, силикат лития, силикат магния, силикат кальция, силикат бериллия и их комбинации. В некоторых вариантах осуществления данного изобретения силикат металла представляет собой силикат щелочноземельного металла. В вариантах осуществления данного изобретения силикат щелочноземельного металла выбирают из группы, состоящей из силиката магния, силиката кальция, силиката бериллия и их комбинаций. В некоторых вариантах осуществления данного изобретения силикат металла представляет собой силикат щелочного металла. В вариантах осуществления данного изобретения силикат щелочного металла выбирают из силиката натрия, силиката калия, силиката лития и их комбинаций. В некоторых вариантах осуществления данного изобретения силикат щелочного металла включает силикат натрия.

[0027] Растворы силиката натрия также могут называться «жидкое стекло» и имеют номинальную формулу Na2O(SiO2)x. Коммерчески доступные растворы силиката натрия имеют массовое соотношение SiO2:Na2O в диапазоне от около 1,5 до около 3,5. Указанное соотношение представляет собой среднее значение для силикатов с различной молекулярной массой. Пригодные растворы силиката натрия имеют массовое соотношение SiO2:Na2O в диапазоне от около 1,5 до около 3,5, от около 2 до около 3,2, от около 2,5 до около 3,2, например, около 2,5, около 2,6, около 2,7, около 2,8, около 2,9, около 3,0, около 3,1 или около 3,2. В вариантах осуществления данного изобретения раствор силиката натрия может иметь массовое соотношение SiO2:Na2O в диапазоне от около 3,0 до около 3,2.

[0028] Композиции для покрытий, содержащие боратные соли в комбинации с силикатами щелочных и/или щелочноземельных металлов, в которых силикаты металлов обычно представлены в виде водных растворов/дисперсий, обладают физическими и химическими свойствами, которые являются полезными при нанесении покрытий. При нанесении тонкого покрытия на волокнистую панель раствор/дисперсия бората и силиката высыхает с образованием покрытия, имеющего одно или большее количество из следующих преимуществ: низкая стоимость, негорючесть, устойчивость к температурам до 3000°F (около 1650°C), устойчивость к провисанию, отсутствие запаха и токсичности.

[0029] В вариантах осуществления данного изобретения неорганическое связующее вещество включает силикат натрия и тетраборат натрия.

[0030] Необязательно, покрытие согласно данному изобретению по существу не содержит дополнительных связующих веществ. То есть в вариантах осуществления данного изобретения указанное покрытие по существу не содержит связующих веществ на основе неборатных солей, по существу не содержит связующего вещества на основе силикатов не щелочных металлов и по существу не содержит связующих веществ на основе силикатов не щелочноземельных металлов. В данном контексте термины «по существу не содержит неборатных солей», «по существу не содержит силикатов не щелочных металлов» и «по существу не содержит силикатов не щелочноземельных металлов» означают, что покрытие не содержит значительных количеств специально добавленных связующих веществ из силикатов не щелочноземельных металлов, связующих веществ из силикатов не щелочноземельных металлов или связующих веществ из неборатных солей (например, менее 3 мас.%, менее 2 мас.% или менее 1 мас.% из расчета на общую массу сухого покрытия может присутствовать в покрытии и находиться в пределах объема данного изобретения). Таким образом, в вариантах осуществления данного изобретения неорганическое связующее вещество согласно данному изобретению может состоять или состоять по существу из одного или большего количества из следующих агентов: боратные соли, силикаты щелочных металлов, соли щелочноземельных металлов и их комбинации.

[0031] Количество неорганического связующего вещества в композиции покрытия или слое покрытия согласно данному изобретению особо не ограничивается. Неорганическое связующее вещество может присутствовать в количестве от около 10 мас.% до около 100 мас.%, от около 25 мас.% до около 75 мас.%, от около 40 мас.% до около 60 мас.% или от около 30 мас.%. до около 50 мас.%, например, около 10, 15, 20, 22, 25, 27, 30, 32, 35, 37, 40, 42, 45, 47, 50, 55, 60, 65, 70, 75, 80, 85, 90, 95 или 100 мас.% из расчета на общую массу сухого покрытия.

Неорганический наполнитель

[0032] Необязательно, слой покрытия и/или композиция покрытия покрытой волокнистой панели согласно данному изобретению может включать неорганический наполнитель. Как правило, в качестве неорганического наполнителя можно добавлять любое неорганическое твердое вещество, инертный минерал или минералоподобный материал.

[0033] Пригодные минеральные и минералоподобные наполнители включают, например, глину (например, каолиновую глину или бентонитовую глину), слюду, песок, сульфат бария, кремнезем, тальк, магнезию, оливин, доломит, тремолит, ксонолит, вермикулит, гипс, перлит, известняк (кальцит или арагонит), магнезит, волластонит, оксид цинка, сульфат цинка, полые гранулы, соли бентонита, летучую золу, топочную золу, угольную золу, металлосодержащий шлак, окислительный шлак, известняковый шлак, цеолит и их комбинации. В вариантах осуществления данного изобретения указанный наполнитель выбают из группы, состоящей из глины, слюды, песка, сульфата бария, диоксида кремния, талька, магнезии, оливина, доломита, тремолита, ксонолита, вермикулита, гипса, перлита, известняка (кальцит или арагонит), магнезита, волластонита, оксида цинка, сульфата цинка, полых гранул, соли бентонита, летучей золы, топочной золы, угольной золы, металлосодержащего шлака, окислительного шлака, известнякового шлака, цеолита и их комбинаций. В вариантах осуществления данного изобретения указанный наполнитель содержит карбонат кальция. В вариантах осуществления данного изобретения указанный наполнитель включает карбонат кальция и каолиновую глину.

[0034] Размер частиц неорганического наполнителя особо не ограничивается при условии, что размер частиц не влияет отрицательно на связывающие свойства неорганического связующего вещества покрытия. В вариантах осуществления данного изобретения размер частиц неорганического наполнителя может находиться в диапазоне от около 1 мкм до около 200 мкм, от около 10 мкм до около 100 мкм или от около 25 мкм до около 75 мкм. Например, размер частиц неорганического наполнителя может составлять около 1, около 5, около 10, около 15, около 20, около 25, около 30, около 40, около 50, около 60, около 70, около 75,около 80, около 85, около 90, около 100, около 110, около 120, около 130, около 140, около 150, около 160, около 170, около 180, около 190 или около 200 мкм.

[0035] Неорганический наполнитель - это не то же самое, что неорганическое связующее вещество. Таким образом, в вариантах осуществления данного изобретения указанный неорганический наполнитель по существу не содержит боратных солей, силикатов щелочных металлов и силикатов щелочноземельных металлов. В данном контексте термины «по существу не содержит боратных солей», «по существу не содержит силикатов щелочных металлов» и «по существу не содержит силикатов щелочно-земельных металлов» означают, что неорганический наполнитель не содержит значительных количеств специально добавленных боратных солей, например, метабората натрия, тетрабората натрия, декагидрата буры, оксида бора или бората лития; значительное количество специально добавленных силикатов щелочных металлов, например, силиката натрия, силиката калия или силиката лития; или значительное количество специально добавленных силикатов щелочноземельных металлов, например, силиката магния, силиката кальция или силиката бериллия. Таким образом, могут присутствовать случайные или фоновые количества боратных солей и силикатов металлов (например, менее 3 мас.%, менее 2 мас.% или менее 1 мас.% из расчета на общую массу сухого покрытия) в неорганическом наполнителе, что входит в объем данного изобретения. Неорганические наполнители, содержащие стекло и глины, могут включать силикат алюминия и/или боросиликат и входить в объем данного изобретения.

[0036] Количество неорганического наполнителя в композиции или слое покрытия согласно данному изобретению особо не ограничивается. В вариантах осуществления данного изобретения указанный неорганический наполнитель может быть включен в количестве до около 90 мас.%. Например, указанный неорганический наполнитель может быть включен в количестве от около 10 мас.% до около 90 мас.%, от около 25 мас.% до около 75 мас.%, от около 40 мас.% до около 60 мас.% или от около 30 мас.% до около 50 мас.%, например, около 5, около 10, около 15, около 20, около 22, около 25, около 27, около 30, около 32, около 35, около 37, около 40, около 42, около 45, около 47, около 50, около 55, около 60, около 65, около 70, около 75, около 80, около 85 или около 90 мас.% из расчета на общую массу сухого покрытия.

[0037] Композиция покрытия и слой покрытия необязательно могут дополнительно включать один или большее количество компонентов, таких как диспергаторы, пигменты, поверхностно-активные вещества, модификаторы pH, буферные агенты, модификаторы вязкости, стабилизаторы, пеногасители, модификаторы текучести и их комбинации.

[0038] В некоторых вариантах осуществления данного изобретения указанная композиция покрытия включает один или большее количество диспергаторов. Пригодные диспергаторы включают, например, пирофосфат тетракалия (TKPP) (FMC Corp.), поликарбоксилаты натрия, такие как Tamol® 731A (Rohm & Haas), и неионные поверхностно-активные вещества, такие как алкиларилполиэфир Triton™ CF-10 (Dow Chemicals). В вариантах осуществления данного изобретения указанная композиция для покрытия включает диспергатор, выбранный из неионогенных поверхностно-активных веществ, таких как алкиларилполиэфир Triton™ CF-10 (Dow Chemicals).

[0039] Необязательно, композиция покрытия и слой покрытия могут дополнительно включать незначительные количества компонента для придания покрытию повышенной водостойкости. Например, компонент для придания повышенной водостойкости может быть включен в композицию покрытия и/или слой покрытия в количестве около 3 мас.% или меньше, около 2 мас.% или меньше, или около 1 мас.% или меньше. Пригодные компоненты, которые придают повышенную водостойкость, включают, например, силоксаны, которые придают покрытию гидрофобность. Пригодные силоксаны включают, но не ограничиваются ими, полиметилгидросилоксан, полидиметилсилоксан и их комбинации.

[0040] Композиция отверждаемого покрытия может быть приготовлена путем смешивания неорганического связующего вещества и других необязательных компонентов (например, неорганического наполнителя) с помощью обычных методик смешивания. Обычно частицы покрытия или твердые частицы суспендированы в водном носителе. Как правило, неорганическое связующее вещество, включая боратную соль и силикат металла, и, необязательно, неорганический наполнитель добавляют к водному носителю и смешивают с ним, после чего следуют другие необязательные компоненты в порядке убывания в соответствии с количеством в процентах от сухой массы. Затем композицию покрытия можно нанести на волокнистую панель для образования слоя покрытия.

[0041] В альтернативном варианте, указанный слой покрытия может быть получен путем поэтапного нанесения неорганического связующего вещества и, если он присутствует, неорганического наполнителя на волокнистую панель. В таких вариантах осуществления данного изобретения неорганическое связующее вещество добавляют и смешивают с водным носителем, а затем с другими необязательными компонентами, как описано выше, с образованием дисперсии связующего вещества. Точно так же неорганический наполнитель может быть добавлен и смешан с водным носителем, а затем с другими необязательными компонентами, как описано выше, с образованием дисперсии наполнителя. Дисперсию связующего вещества и дисперсию наполнителя затем можно нанести на волокнистую панель поэтапно. Например, в некоторых вариантах осуществления данного изобретения на волокнистую панель наносят дисперсию связующего вещества, а затем наносят дисперсию наполнителя. В другом варианте осуществления данного изобретения на волокнистую панель наносят дисперсию наполнителя, а затем наносят дисперсию связующего вещества.

[0042] Содержание твердого вещества в композиции покрытия по данному изобретению, то есть дисперсии связующего вещества и/или необязательной дисперсии наполнителя, может быть настолько высоким, насколько это практически возможно для конкретного применения. Ограничивающим фактором относительно выбора и количества применяемого жидкого носителя является вязкость, полученная с требуемым количеством твердых веществ. Распыление является наиболее чувствительным к вязкости, тогда как другие методы нанесения менее чувствительны. Эффективный диапазон содержания твердых веществ в композиции покрытия составляет около 15 мас.% или более, например, около 20 мас.% или более, около 25 мас.% или более, около 30 мас.% или более, около 35 мас.% или более, около 40 мас.% или более или около 45 мас.% или более из расчета на весь состав композиции покрытия перед любым этапом сушки и/или отверждения. То есть эффективный диапазон содержания твердого вещества в композиции покрытия, как определено в данном документе, включает любой водный носитель или растворитель, такой как вода, который обычно испаряется из окончательного сухого слоя покрытия. В альтернативном или дополнительном варианте содержание твердого вещества в композиции покрытия составляет около 80 мас.% или меньше, или около 75 мас.% или меньше, или около 70 мас.% или меньше, из расчета на весь состав композиции покрытия перед любым этапом сушки и/или отверждения. Таким образом, содержание твердых веществ в композиции покрытия может быть ограничено любыми двумя из вышеуказанных предельных значений, указанных для содержания твердых веществ в композиции покрытия. Например, содержание твердых веществ в композиции покрытия может составлять от около 15 мас.% до около 80 мас.%, от около 35 мас.% до около 80 мас.%, от около 45 мас.% до около 75 мас.% или от около 45 мас.% до около 70 мас.%.

[0043] Например, композиция покрытия, включающая 60 мас.% раствора силиката натрия с содержанием 37,5% твердых частиц, 5 мас.% тетрабората натрия и 35 мас.% дополнительной воды, имеет содержание твердых веществ около 27,5 мас.% из расчета на весь состав композиции покрытия перед любым этапом сушки и/или отверждения, состоящий из 100% неорганических связующих веществ (например, силиката натрия и тетрабората натрия). Таким образом, когда покрытие сушат и/или отверждают, неорганическое связующее вещество составляет около 100 мас.% покрытия из расчета на общую массу сухого покрытия.

[0044] В дополнительном примере, в котором включен неорганический наполнитель, композиция покрытия включает 60 мас.% раствора силиката натрия с содержанием твердых веществ 37,5%, 5 мас.% тетрабората натрия, 5 мас.% каолиновой глины, 20 мас.% карбоната кальция и 10 мас.% дополнительной воды, имеет содержание твердых веществ около 52,5 мас.% из расчета на весь состав композиции покрытия перед любым этапом сушки и/или отверждения, состоит из около 27,5% неорганического связующего вещества (то есть силиката натрия и тетрабората натрия) и около 25% неорганического наполнителя (то есть каолиновой глины и карбоната кальция). Таким образом, когда покрытие сушат и/или отверждают, неорганическое связующее вещество составляет около 52,4 мас.% покрытия из расчета на общую массу сухого покрытия, а неорганический наполнитель составляет около 47,6 мас.% покрытия из расчета на общую массу сухого покрытия.

[0045] Таким образом, в описании предлагается отверждаемая композиция покрытия для повышения устойчивости волокнистой панели к образованию провисания, при этом указанная отверждаемая композиция покрытия включает от около 10 до около 90 мас.% неорганического связующего вещества в расчете на общую массу сухого покрытия, при этом указанное неорганическое связующее вещество включает боратную соль и силикат металла, выбранный из группы, состоящей из силиката щелочного металла, силиката щелочноземельного металла и их комбинаций, и при этом неорганическое связующее вещество является водорастворимым.

[0046] Необязательно, отверждаемая композиция покрытия согласно данному описанию может дополнительно включать до около 90 мас.% неорганического наполнителя в расчете на общую массу сухого покрытия, при этом неорганическое связующее вещество и неорганический наполнитель не являются одним и тем же.

Волокнистая панель

[0047] В данном документе дополнительно описана панель (например, акустическая панель, потолочная плита), покрытая композицией покрытия согласно данному изобретению. Панель с покрытием 10 согласно одному аспекту данного изобретения, как схематично проиллюстрировано на Фиг. 1, содержит сердцевину панели 20, имеющую заднюю поверхность 30 и лицевую поверхность 40. Панель необязательно дополнительно содержит подстилающий слой 35, контактирующий с задней поверхностью 30, и/или лицевой слой 45, контактирующий с лицевой поверхностью 40 . Слой заднего покрытия 50 расположен, например, в контакте с задней поверхностью 30 или необязательным подстилающим слоем 35. Необязательно, дополнительный облицовочный слой покрытия 60 расположен на или поверх, например, лицевой поверхности 40 или необязательного лицевого слоя 45.

[0048] Слой заднего покрытия 50 выгодно противодействует провисающей силе тяжести во влажных условиях, таким образом, покрытие наносится на заднюю поверхность 30 (или подстилающий слой 35, если он есть) сердцевины панели 20. Задняя поверхность 30 может быть поверхностью, которая направлена к области повышенного давления над панелью в системе плит подвесного потолка. Панель с покрытием 10 может быть акустической панелью для ослабления звука. Задняя поверхность 30 может быть поверхностью, которая направлена к стене за панелью применительно к случаям, когда на стенах предусмотрена акустическая панель.

[0049] Иллюстративная процедура изготовления сердцевины панели 20 описана в патенте США № 1 769 519. В одном аспекте сердцевина панели 20 содержит волокно из минеральной ваты и крахмал. В другом аспекте данного изобретения крахмальный компонент может быть крахмальным гелем, который действует как связующее вещество для волокна из минеральной ваты, как описано в патентах США №№ 1 769 519, 3 246 063 и 3 307 651. В дополнительном аспекте данного изобретения сердцевина панели 20 может содержать панель из стекловолокна.

[0050] Сердцевина панели 20 панели с покрытием согласно данному изобретению может также включать множество других добавок и агентов. Например, сердцевина панели 20 может включать материал сульфата кальция (такой как штукатурный гипс, гипс и/или ангидрит), борную кислоту и гексаметафосфат натрия (SHMP). При изготовлении акустической плиты каолиновая глина и гуаровая камедь могут быть заменены штукатурным гипсом и борной кислотой.

[0051] Сердцевина панели с покрытием по данному изобретению может быть изготовлена с помощью различных методов. В одном варианте осуществления данного изобретения сердцевину панели 20 изготавливают способом мокрого или водного валяния, как описано в патентах США №№ 4 911 788 и 6 919 132. В другом варианте осуществления данного изобретения сердцевину панели 20 изготавливают путем объединения и смешивания крахмала и различных добавок в воде с получением суспензии. Полученную суспензию нагревают для проваривания крахмала и образования геля крахмала, который затем смешивают с волокном минеральной ваты. Эта комбинация геля, добавок и волокна минеральной ваты (называемая «пульпа») дозируется в лотки в непрерывном процессе. Дно лотков, в которые дозируют пульпу, может дополнительно содержать подстилающий слой 35 (например, беленую бумагу, небеленую бумагу или алюминиевую фольгу на основе крафт-бумаги, далее именуемую крафт/алюминиевой фольгой), который служит для облегчения высвобождения материала из лотка, но также остается частью готового продукта. Поверхность пульпы может иметь рисунок, а лотки, содержащие пульпу, могут быть впоследствии высушены, например, путем транспортировки их через конвекционную туннельную сушилку. Затем высушенный продукт или пласт можно подавать на чистовую линию, где его можно разрезать по размеру для получения сердцевины панели 20. Затем сердцевину панели 20 можно преобразовать в панель согласно данному изобретению путем нанесения композиции покрытия согласно данному изобретению. Композицию покрытия предпочтительно наносят на сердцевину панели 20 после того, как указанная сердцевина уже сформирована и высушена. В еще одном варианте осуществления данного изобретения сердцевину панели 20 изготавливают согласно способу, описанному в патенте США № 7 364 015, который включен в данное описание посредством ссылки. В частности, сердцевина панели 20 содержит акустический слой, содержащий взаимосвязанную матрицу из затвердевшего гипса, которая может быть монолитным слоем или может быть многослойным композитом. Желательно, чтобы сердцевина панели 20 могла быть изготовлена на обычной линии производства гипсокартона, где ленту предшественника акустической панели формируют путем отливки смеси воды, кальцинированного гипса, вспенивающего агента и, необязательно, целлюлозного волокна (например, бумажного волокна), легкого заполнителя (например, пенополистирол), связующее вещества (например, крахмал, латекс) и/или улучшающего материала (например, триметафосфат натрия) на конвейерной ленте.

[0052] В вариантах осуществления данного изобретения сердцевина панели содержит подстилающий лист (например, бумагу, металлическую фольгу или их комбинацию), необязательно покрытый сетчатым холстом (например, бумага, тканое или нетканое стекловолокно), и/или предшественника уплотненного слоя, содержащего кальцинированный гипс, и имеющий плотность не менее 35 фунтов/фут3. В еще одном варианте осуществления данного изобретения сердцевину панели 20 изготавливают согласно процессу мокрого валяния. В процессе мокрого валяния водную суспензию материалов, формирующих панели, включая минеральную вату, вспученный перлит, крахмал и второстепенные добавки, наносят на движущуюся проволочную сетку, например, формовщик Фурдринье или цилиндрический формовщик. На проволочной сетке Фурдринье мокрый мат формируется путем обезвоживания водной суспензии под действием силы тяжести и затем, необязательно, путем вакуумного отсоса. Мокрый мат прессуется до желаемой толщины между прижимными валками для дополнительного обезвоживания. Прессованный мат сушат в печах, а затем разрезают для получения акустических панелей. Затем сердцевину панели 20 можно преобразовать в панель согласно данному изобретению путем нанесения композиции покрытия согласно данному изобретению. Композицию покрытия предпочтительно наносят на сердцевину панели 20 после того, как указанная сердцевина уже сформирована и высушена.

[0053] В дополнительном варианте осуществления данного изобретения сердцевина панели 20 может включать в качестве консерванта один или большее количество биоцидов, не содержащих формальдегид, как описано в публикации заявки на патент США 2007/0277948 A1, которая включена в данное описание посредством ссылки. Пригодные биоциды, не содержащие формальдегид, включают 1,2-бензизотиазолин-3-он, доступный как Проксель GXL (Proxel® GXL) или Проксель (Proxel®) CRL (ARCH Chemicals), Налкон (Nalcon®) (Nalco), Кангард (Canguard™) BIT (Dow Chemical) и Роцима (Rocima™) BT 1S (Rohm & Haas). Другие изотиазолин-3-оны включают смеси 1,2-бензизотиазолин-3-она и 2-метил-4-изотиазолин-3-она, доступные как Актицид MBS (Acticide® MBS) (Acti-Chem). Дополнительные изотиазолин-3-оны включают 5-хлор-2-метил-4-изотиазолин-3-он, 2-метил-4-изотиазолин-3-он и их смеси. Смеси 5-хлор-2-метил-4-изотиазолин-3-она и 2-метил-4-изотиазолин-3-она доступны как Катон (Kathon™) LX (Rohm & Haas), Мергал (Mergal®) K14 (Troy Chemical) и Амерстат (Amerstat®) 251 (Drew Chemical). Другой пригодный биоцид, не содержащий формальдегид, включает 1-гидрокси-2(1H)-пиридинтион цинка, доступный как Цинк Омадин (Zinc Omadine®) (ARCH Chemicals), и является оптимально эффективным как в сухом, так и во влажном состоянии. Цинк-1-гидрокси-2(1H)-пиридинтион также можно применять с оксидом цинка, доступным в виде эмульсии Цинк Омадин (Zinc Omadine®). Другие пригодные биоциды, не содержащие формальдегид, включают 2-н-октил-4-изотиазолин-3-он, доступный как Катон (Kathon™) 893 и Скан (Skane®) M-8 (Rohm & Haas), и 2-(4-тиазолил)-бензимидазол, доступный как Метасол (Metasol®) TK-100 (LanXess).

[0054] Как обсуждалось ранее, панель с покрытием согласно данному изобретению необязательно может включать подстилающий слой 35. В качестве подстилающего слоя 35 можно применять множество материалов, включая небеленую бумагу, беленую бумагу, крафт-фольгу/алюминиевую фольгу и т.п. Огнестойкое заднее покрытие необязательно может быть нанесено в сочетании с беленой или небеленой бумажной подстилкой для улучшения характеристик горения поверхности продуктов. Огнестойкое заднее покрытие может включать множество компонентов, таких как, например, вода, антипирен и биоцид. Подстилающий слой 35 также можно применять для улучшения сопротивления провисанию и/или для звукоизоляции. Кроме того, на подстилающий слой 35 можно нанести наполняющее покрытие или множество наполняющих покрытий. Наполняющее покрытие может включать множество компонентов, таких как, например, вода, наполнители, связующие вещества и различные другие добавки, такие как пеногасители, биоциды и диспергаторы. Обычно, когда применяется наполняющее покрытие, указанное наполняющее покрытие обычно наносят после металлического силикатного покрытия по данному изобретению.

[0055] Композиция покрытия по данному изобретению пригодна для применения с целью покрытия передней и/или задней поверхности панели, такой как волокнистая панель (например, акустическая панель или потолочная плита). Композиция покрытия по данному изобретению может применяться с акустическими панелями, известными в данной области техники и приготовленными способами, известными в данной области техники, включая акустические панели, полученные методом мокрого валяния. Например, акустические панели и их изготовление описаны, например, в патентах США №№ 1 769 519, 3 246 063, 3 307 651, 4 911 788, 6 443 258, 6 919 132 и 7 364 015, каждый из которых включен в данный документ посредством ссылки. Пригодные коммерческие потолочные плиты для применения согласно данному изобретению включают, например, потолочные плиты торговой марки RadarTM, доступные от компании USG Interiors, Inc., Чикаго, штат Иллинойс. Плита под торговой маркой RadarTM представляет собой панель из волокон шлаковой или минеральной ваты, полученную способом водного валяния, толщиной 5/8'' и имеющую следующий состав: 1-75 мас.% волокон шлаковой ваты, 5-75 мас.% вспученного перлита, 1 -25 мас.% целлюлозы, 5-15 мас.% крахмала, 0-15 мас.% каолина, 0-80 мас.% дегидрата сульфата кальция, менее 2 мас.% известняка или доломита, менее 5 мас.% кристаллического диоксид кремния и менее 2 мас.% винилацетатного полимера или этиленвинилацетатного полимера. Диаметр волокон минеральной ваты варьируется в значительном диапазоне, например от 0,25 до 20 микрон, при этом большинство волокон имеют диаметр в диапазоне от 3 до 4 микрон. Длина минеральных волокон составляет от около 1 мм до около 8 мм.

Способы покрытия волокнистой панели

[0056] В данном изобретения предлагается способ покрытия волокнистой панели, включающий предоставление волокнистой панели, имеющей заднюю поверхность и противоположную лицевую поверхность, и нанесение слоя покрытия по меньшей мере на одну поверхность волокнистой панели, при этом указанный слой покрытия включает неорганическое связующее вещество, при этом указанное неорганическое связующее вещество присутствует в количестве от около 10 до 100 мас.% из расчета на общую массу первого сухого слоя покрытия, и при этом указанное неорганическое связующее вещество включает боратную соль и силикат металла, выбранный из группы, состоящей из силиката щелочного металла, силиката щелочноземельного металла и их комбинации, и при этом указанное неорганическое связующее вещество является водорастворимым. В вариантах осуществления данного изобретения покрытие наносят на заднюю поверхность волокнистой панели, чтобы обеспечить заднее покрытие. В данном контексте термин «заднее покрытие» относится к покрытию из боратной соли и силиката металла, нанесенному на заднюю поверхность потолочной плиты или волокнистой панели.

[0057] В вариантах осуществления данного изобретения волокнистая панель с покрытием включает один слой покрытия, содержащий неорганическое связующее вещество согласно данному изобретению. В вариантах осуществления данного изобретения волокнистая панель с покрытием включает по меньшей мере от 2, 3 или 4 слоев покрытия до 8, 9 или 10 слоев покрытия, например, 1, 2, 3, 4, 5, 6, 7, 8, 9, или 10 слоев покрытия, содержащих неорганическое связующее вещество согласно данному изобретению. Каждый слой покрытия согласно данному изобретению включает неорганическое связующее вещество, при этом указанное неорганическое связующее вещество присутствует в количестве от около 10 до 100 мас.% из расчета на общую массу слоя сухого покрытия, и при этом указанное неорганическое связующее вещество включает боратную соль и силикат металла, выбранный из группы, состоящей из силиката щелочного металла, силиката щелочноземельного металла и их комбинаций, и при этом указанное неорганическое связующее вещество является водорастворимым.

[0058] В вариантах осуществления данного изобретения, в которых на волокнистую панель нанесен по меньшей мере второй слой покрытия, указанный способ покрытия дополнительно включает нанесение второго слоя покрытия в контакте с первым слоем покрытия или поверх него, при этом второй слой покрытия включает второе неорганическое связующее вещество, и при этом второе неорганическое связующее вещество присутствует в количестве от 10 до 100 мас.% из расчета на общую массу сухого второго слоя, при этом второе неорганическое связующее вещество включает боратную соль и силикат металла, выбранный из группы, состоящей из силиката щелочного металла, силиката щелочноземельного металла и их комбинаций, и при этом второе неорганическое связующее вещество является водорастворимым.

[0059] В вариантах осуществления данного изобретения, в которых наносят более двух слоев покрытия, последующий слой покрытия может быть нанесен таким образом, чтобы он находился в контакте с ранее нанесенным слоем покрытия или поверх него. То есть, например, третий слой покрытия может контактировать со вторым слоем покрытия, четвертый слой покрытия может контактировать с третьим слоем покрытия или пятый слой покрытия может контактировать с четвертым слоем покрытия.

[0060] В вариантах осуществления данного изобретения первый и/или второй слой (слои) покрытия и любой последующий слой покрытия, нанесенный на него (например, третий, четвертый, пятый, шестой, седьмой, восьмой, девятый и/или десятый слои покрытия), могут необязательно дополнительно включать неорганический наполнитель, при этом указанный неорганический наполнитель присутствует в количестве до около 90 мас.% в расчете на массу слоя сухого покрытия, и при этом неорганическое связующее вещество и неорганический наполнитель не являются одним и тем же.

[0061] В вариантах осуществления данного изобретения, в которых неорганический наполнитель присутствует в слое покрытия, способ согласно данному описанию может дополнительно включать смешивание неорганического связующего вещества и неорганического наполнителя с образованием отверждаемой композиции покрытия перед нанесением слоя покрытия. То есть неорганическое связующее вещество и неорганический наполнитель, если они присутствуют, могут быть предварительно смешаны и, следовательно, нанесены одновременно в смеси. В других вариантах осуществления данного изобретения, в которых неорганический наполнитель присутствует в слое покрытия, указанный неорганический наполнитель и неорганическое связующее вещество наносят поэтапно из дисперсии неорганического связующего вещества и дисперсии неорганического наполнителя. Необязательно, сначала наносят неорганический наполнитель, а затем наносят неорганическое связующее вещество в контакте с первым слоем неорганического наполнителя. Безотносительно к какой-либо теории считается, что нанесение неорганического наполнителя сначала улучшает удерживание наполнителя в матрице, образованной поперечным сшиванием/дегидратацией боратного и силикатного связующего вещества, и, кроме того, способствует поперечному сшиванию/дегидратации боратного и силикатного связующего вещества. В вариантах осуществления данного изобретения диспергатор может быть смешан с отверждаемой композицией покрытия и нанесен одновременно с неорганическим связующим веществом и неорганическим наполнителем. Диспергатор также может быть включен в дисперсию неорганического связующего вещества и/или дисперсию неорганического наполнителя, когда связующее вещество и наполнитель наносят поэтапно.

[0062] Композицию покрытия можно наносить на одну или большее количество поверхностей панели, предпочтительно на волокнистую акустическую панель или основу потолочной плиты, с помощью множества методов, хорошо известных и доступных специалистам в данной области техники. Такие методы включают в себя, например, системы безвоздушного распыления, системы распыления с помощью воздуха и т.п. Покрытие, в зависимости от способа нанесения, может представлять собой покрытие, наносимое валиком, покрытие, наносимое струйным обливом, покрытие, наносимое обливанием, покрытие, наносимое распылением, покрытие, наносимое поливом, покрытие, наносимое с помощью экструзии, покрытие, наносимое ножевым устройством, и их комбинации. Покрытие из боратной соли и силиката металла может быть нанесено таким образом, чтобы получить массу покрытия в количестве на сырую массу от около 10 г/фут2 до около 40 г/фут2, от около 15 г/фут2 до около 35 г/фут2 и от 15 г/фут2 до около 25 г/фут2. Композиция водного покрытия может иметь любое подходящее содержание твердых веществ, например, в диапазоне от около 15 мас.% до около 80 мас.%, от около 35 мас.% до около 80 мас.%, от около 45 мас.% до около 75 мас.% или от около 45 мас.% до около 70 мас.%. Покрытие из боратной соли и силиката металла может быть нанесено из композиции с 65% твердых веществ для получения массы покрытия из расчета на сухую массу от около 0,014 фунта/фут2 (около 6,5 г/фут2 ) до около 0,065 фунта/фут2 (около 29,3 г/фут2), от около 0,020 фунта/фут2 (около 9,8 г/фут2) до около 0,050 фунта/фут2 (около 22,8 г/фут2) или от около 0,020 фунта/фут2 (около 9,8 г/фут2) до около 0,036 фунта/фут2 (около 16,3 г/фут2). В вариантах осуществления данного изобретения покрытие из боратной соли и силиката металла может быть нанесено из композиции с 45 мас.% твердых веществ для получения массы покрытия из расчета на сухую массу от около 0,010 фунта/фут2 (около 4,5 г/фут2) до около 0,040 фунта/фут2 (около 18 г/фут2), от около 0,015 фунта/фут2 (около 6,8 г/фут2) до около 0,035 фунта/фут2 (около 15,8 г/фут2) или от около 0,015 фунта/фут2 (около 6,8 г/фут2) до около 0,025 фунта/фут2 (около 11,3 г/фут2). В одном варианте осуществления данного изобретения композицию покрытия согласно данному изобретению наносят на заднюю поверхность 30 панели. В другом варианте осуществления данного изобретения композицию покрытия согласно данному изобретению наносят на подстилающий слой 35 панели.

[0063] После того, как отверждаемая композиция покрытия по данному изобретению была нанесена на панель либо в виде предварительно смешанной отверждаемой композиции, либо путем поэтапного нанесения неорганического связующего вещества и необязательного неорганического наполнителя, волокнистая панель с покрытием может быть высушена или отверждена. В данном контексте термин «отверждение» относится к любому химическому или морфологическому изменению, которое достаточно для изменения свойств связующего вещества, например, посредством ковалентной химической реакции (например, реакции конденсации), водородной связи и тому подобного. Волокнистая панель с покрытием может быть высушена после нанесения каждого отдельного слоя покрытия (например, после однократного нанесения предварительно смешанной композиции неорганического связующего вещества и неорганического наполнителя) или после нанесения всех слоев покрытия (например, после нескольких нанесений предварительно смешанной композиции неорганического связующего вещества и неорганического наполнителя или после поэтапного добавления композиций, содержащих неорганическое связующее вещество или неорганический наполнитель). Сушка волокнистой панели способствует образованию сшитого/дегидратированного твердого слоя покрытия из боратной соли и силиката металла. В некоторых вариантах осуществления данного изобретения волокнистую панель с покрытием сушат с помощью сушки на воздухе. То есть волокнистой панели дают возможность высохнуть в условиях окружающей среды и комнатной температуры без применения тепла или принудительного воздуха. В альтернативных или в дополнительных вариантах осуществления данного изобретения композицию можно сушить путем нагревания волокнистой панели с покрытием. Безотносительно к какой-либо теории считается, что нагревание влияет на отверждение и поперечное сшивание/дегидратацию неорганического боратного и силикатного связующего вещества, тем самым укрепляя боратно-силикатную структурную матрицу. Кроме того, когда присутствует неорганический наполнитель, считается, что нагревание улучшает удерживание неорганического наполнителя в боратной и силикатной структурной матрице. Сушка полученного продукта удаляет всю воду, применяемую в качестве носителя для композиции покрытия или любого из ее компонентов, и превращает неорганическое боратосиликатное связующее вещество в структурную жесткую сеть, способную обеспечить повышенную структурную жесткость панели.

[0064] Когда покрытую волокнистую панель сушат путем нагревания, продолжительность и температура нагрева будут влиять на скорость сушки, легкость обработки или обращения, а также формирование свойств нагретого субстрата. Температурные параметры термической обработки от около 100°C до около 500°C (например, около 120°C, от около 150°C до около 500°C, или от около 175°C до около 400°C, или от около 200°C до около 300°C или от около 300°C до около 500°C) в течение периода от около 3 секунд до около 15 минут являются пригодными для сушки волокнистой панели (панелей) с покрытием по данному изобретению. Для акустических панелей пригодные температурные параметры могут находиться в диапазоне от около 300°C до около 500°C или от около 350°C до около 450°C (от около 600 до около 800°F). Обычно нагревание проводят до тех пор, пока не будет достигнута температура поверхности покрытия по меньшей мере от около 200°C до 240°C (от около 390 до около 465°F), поскольку это указывает на полное отверждение. В вариантах осуществления данного изобретения указанный способ включает нагревание волокнистой панели с покрытием до температуры поверхности по меньшей мере около 250°F (около 120°C), по меньшей мере 300°F (около 150°C), по меньшей мере 350°F (около 175°C), до около 400°F (около 205°C), около 450°F (около 230°C) или около 500°F (около 260°C).

[0065] При желании, функции сушки и отверждения можно выполнять в два или более отдельных этапа. Например, отверждаемая композиция покрытия может быть сначала нагрета до температуры в течение некоторого периода времени, достаточного для существенного высыхания, но не для существенного отверждения композиции, а затем нагрета во второй раз при более высокой температуре и/или в течение более длительного периода времени для полного отверждения. Такая процедура, называемая «переход в B-стадию», может применяться для получения панелей с покрытием согласно данному изобретению.

[0066] В некоторых вариантах осуществления данного изобретения указанный способ дополнительно включает нанесение слоя химического отверждения. В способах по данному изобретению может применяться химическое отверждение в дополнение или даже вместо сушки и/или теплового отверждения. Химическое отверждение может включать осаждение соединения многовалентного металла или кислотного раствора с образованием отвержденных покрытий из боратных солей и силикатов металлов путем осаждения нерастворимых соединений силикатов металлов из раствора с образованием твердого слоя. В вариантах осуществления данного изобретения слой(и) покрытия может быть дополнительно покрыт раствором многовалентного металла или кислоты. В вариантах осуществления данного изобретения, в которых неорганическое связующее вещество и необязательный неорганический наполнитель наносят поэтапно, многовалентный металл или кислота могут быть снабжены неорганическим наполнителем и/или неорганическим связующим веществом и нанесены одновременно с ними. В вариантах осуществления данного изобретения, в которых наносят несколько предварительно смешанных слоев покрытия, между каждым слоем покрытия может быть нанесен слой химического отверждения.

[0067] Безотносительно к какой-либо теории считается, что многовалентный металл замещает любые одновалентные катионы (например, натрий, литий или калий) в внутрипоровых пространствах неорганической сетки, ускоряя отверждение и образуя нерастворимое силикатное покрытие. Поливалентный металл может быть представлен в виде соли двухвалентного и/или трехвалентного металла. Пригодные поливалентные металлы включают, но не ограничиваются ими, Be2+, Mg2+, Ca2+, Sr2+, Ba2+, Zn2+, Cu2+, Fe2+, Fe3+ и Al3+. В вариантах осуществления данного изобретения многовалентный металл включает соль металла, имеющую катион, выбранный из группы, состоящей из бериллия, магния, кальция, стронция, бария, цинка, меди, железа, алюминия и их комбинаций. В вариантах осуществления данного изобретения многовалентный металл включает соль металла, имеющую катион, выбранный из группы, состоящей из кальция, магния, цинка, меди, железа, алюминия и их комбинаций. В вариантах осуществления данного изобретения многовалентный металл включает соль щелочноземельного металла, имеющую катион, выбранный из группы, состоящей из бериллия, магния, кальция, стронция, бария и их комбинаций. Пригодные соли включают бораты, хлориды, карбонаты, сульфаты и их комбинации. В вариантах осуществления данного изобретения многовалентный металл предоставляется в форме оксида, гидроксида или их комбинаций. Безотносительно к какой-либо теории считается, что более медленно растворяющиеся соединения, например, карбонатные соли, оксиды, гидроксиды и т.п., могут применяться для получения стабильных составов.

[0068] В вариантах осуществления данного изобретения, в которых для химического отверждения применяется кислота, указанная кислота может быть любой кислотой, например, органической кислотой или минеральной кислотой, включая, помимо прочего, органические кислоты и минеральные кислоты, выбранные из группы, состоящей из уксусной кислоты, серной кислоты, фосфорной кислоты. кислота и их комбинаций.

[0069] В вариантах осуществления данного изобретения соединение многовалентного металла или кислота могут присутствовать в композиции для формирования слоя химического отверждения в любом пригодном количестве для усиления отверждения слоя (слоев) покрытия, например, в количестве от около 5 мас.% до около 30 мас.%, от около 10 мас.% до около 25 мас.% или от около 15 мас.% до около 20 мас.%, например, около 5 мас.%, около 10 мас.%, около 11 мас.%, около 12 мас.%, около 13 мас.%, около 14 мас.%, около 15 мас.%, около 16 мас.%, около 17 мас.%, около 18 мас.%, около 19 мас.%, около 20 мас.%, около 25 мас.% или около 30 мас.% в расчете на массу композиции для формирования слоя химического отверждения (перед любым этапом сушки и/или отверждения).

[0070] В вариантах осуществления данного изобретения композиция для химического отверждения может дополнительно включать неорганический наполнитель. Пригодные неорганические наполнители включают те, которые могут быть включены в слои покрытия, такие как, например, глина (например, каолиновая глина или бентонитовая глина), слюда, песок, сульфат бария, кремнезем, тальк, магнезия, оливин, доломит, тремолит, ксонолит, вермикулит, гипс, перлит, известняк (кальцит или арагонит), магнезит, волластонит, оксид цинка, сульфат цинка, полые гранулы, соли бентонита, летучая зола, топочная зола, угольная зола, металлосодержащий шлак, окислительный шлак, известняковый шлак, цеолит и их комбинации.

[0071] В вариантах осуществления данного изобретения неорганический наполнитель может присутствовать в композиции для формирования слоя химического отверждения в количестве до около 50 мас.%, от около 5 мас.% до около 45 мас.%, от около 10 мас.% до около 40 мас.%. от около 15 мас.% до около 25 мас.%, например, около 5 мас.%, около 10 мас.%, около 15 мас.%, около 20 мас.%, около 25 мас.%, около 30 мас.%, около 35 мас.%, около 40 мас.%, около 45 мас.% или около 50 мас.% в расчете на массу композиции для формирования слоя химического отверждения (перед любым этапом сушки и/или отверждения).

[0072] В вариантах осуществления данного изобретения слой химического отверждения включает хлорид кальция и неорганический наполнитель, такой как глина.

[0073] Отверждающая композиция, содержащая соединения многовалентного металла, может быть нанесена любым способом, известным в данной области техники, например, с помощью систем безвоздушного распыления, систем распыления с помощью воздуха и т.п. Покрытие из соединения многовалентного металла, в зависимости от способа нанесения, может представлять собой покрытие, наносимое валиком, покрытие, наносимое струйным обливом, покрытие, наносимое обливанием, покрытие, наносимое распылением, покрытие, наносимое поливом, покрытие, наносимое с помощью экструзии, покрытие, наносимое ножевым устройством, и их комбинации. Растворы соединений многовалентных металлов, включая, но не ограничиваясь этим, хлорид кальция, хлорид магния и их комбинации, можно распылять на горячую панель, покрытую отверждаемой композицией покрытия. Безотносительно к какой-либо теории считается, что существует минимальное количество соли многовалентного металла, необходимое для завершения реакции химического отверждения. Пригодная масса покрытия солей многовалентных металлов для доведения до завершения реакции химического отверждения составляет по меньшей мере около 2,5 ммоль/фут2 или по меньшей мере около 5 ммоль/фут2 из расчета на влажную или сухую массу. Многовалентный металл может быть осажден в виде соли при массе покрытия (из расчета на влажную или сухую массу) в диапазоне от около 2,5 ммоль/фут2 до около 35 ммоль/фут2 или от около 5 ммоль/фут2 до около 30 ммоль/фут2, от около 7 ммоль/фут2 до около 20 ммоль/фут2 или от около 9 ммоль/фут2 до около 15 ммоль/фут2.

[0074] Необязательно, после того, как раствор соединения многовалентного металла распылен на панель, указанную панель можно высушить и снова нагреть, например, до температуры в диапазоне от 100°F до 600°F (от около 35°C до около 315°C), от около 200°F до около 500°F (от около 90°C до около 260°C), от около 300°F до около 400°F (от около 150°C до около 205°C), например, около 100°F (около 35°C), около 200°F (около 90°C), около 300°F (около 150°C), около 400°F (около 205°C), около 450°F (около 230°C), около 500°F (около 260°C), около 550°F (около 290°C) или около 600°F (около 315°C) в течение 20 от секунд до пяти минут. В качестве альтернативы или в сочетании с нагреванием, после того, как раствор соединения многовалентного металла распылен на панель, указанную панель можно высушить сушкой на воздухе.

[0075] Панель с покрытием согласно данному изобретению имеет повышенную стойкость к остаточной деформации (сопротивление провисанию), как определено в соответствии с ASTM C367M-09.

Тест на провисание – ASTM C367M-09

[0076] Провисание потолочной плиты можно измерить в соответствии с ASTM C367M-09. Вкратце, потолочные плиты помещают в испытательную стойку, которая имитирует потолочную решетку. Вертикальное положение геометрического центра панели, установленной на стойке, измеряется для определения исходного положения продукта после 1 часа адаптации к условиям при 70°F (21°C)/50% относительной влажности. Как только начальное положение плиты измерено, плиту подвергают воздействию различных условий окружающей среды, которые составляют один цикл испытаний. В частности, в примерах, описанных ниже, цикл продолжительностью 12 часов при 104°F (40°C)/50% относительной влажности с последующими 12 часами при 70°F (21°C)/50% относительной влажности завершается 3 раза, при этом после завершения каждого цикла измеряют центральное положение. Провисание описывают двумя способами. «Общее перемещение» определяется как разница вертикального положения между начальным положением потолочной плиты и конечным положением плиты после завершения трех циклов. «Окончательное положение» определяется как окончательное вертикальное положение плиты. Если не указано иное, провисание указывается в дюймах для плит размером 2´ × 4´. Пригодные плиты по данному изобретению демонстрируют меньшее провисание, чем плитки без покрытия, например, провисание меньше чем около 1,0 дюйма (около 2,5 см), или меньше чем около 0,8 дюйма (около 2,0 см), или меньше чем около 0,6 дюйма (около 1,5 см) или меньше чем около 0,5 дюйма (около 1,3 см), или меньше чем около 0,4 дюйма (около 1,0 см), или меньше чем около 0,3 дюйма (около 0,75 см), или меньше чем около 0,2 дюйма (около 0,50 см) или меньше чем около 0,1 дюйма (около 0,25 см).

[0077] Вышеприведенное описание дано только для ясности понимания и не подразумевает ненужные ограничения, так как модификации в пределах объема изобретения могут быть очевидны для специалистов в данной области техники.

[0078] Композиции, панели и способы согласно данному изобретению могут быть лучше поняты в свете следующих примеров, которые предназначены только для иллюстрации композиций, панелей и способов согласно данному изобретению и никоим образом не предназначены для ограничения его объема.

ПРИМЕРЫ

Пример 1 – Изготовление волокнистой панели с покрытием

[0079] Была изготовлена серия акустических потолочных плит с покрытием, которые были испытаны на устойчивость к провисанию. Если не указано иное, все потолочные плиты, применяемые в примерах, являются потолочными плитами марки RadarTM, которые доступны от USG Interiors, Inc., Чикаго, штат Иллинойс. Плита под торговой маркой RadarTM представляет собой панель из волокон шлаковой или минеральной ваты, полученную способом водного валяния, толщиной 5/8'' и имеющую следующий состав: 1-75 мас.% волокон шлаковой ваты, 5-75 мас.% вспученного перлита, 1 -25 мас.% целлюлозы, 5-15 мас.% крахмала, 0-15 мас.% каолина, 0-80 мас.% дегидрата сульфата кальция, менее 2 мас.% известняка или доломита, менее 5 мас.% кристаллического диоксид кремния и менее 2 мас.% винилацетатного полимера или этиленвинилацетатного полимера. Диаметр волокон минеральной ваты варьируется в значительном диапазоне, например, от 0,25 до 20 микрон, при этом большинство волокон имеют диаметр в диапазоне от 3 до 4 микрон. Длина минеральных волокон составляет от около 1 мм до около 8 мм.

[0080] Потолочные плиты были вырезаны и разделены на образцы панелей размером 6” × 24”. Половину образцов панелей покрывали композицией для покрытия, включающей неорганическое связующее вещество в соответствии с описанием (пример 1), в то время как другую половину образцов панелей покрывали сравнительной композицией для покрытия, содержащей силикат щелочного металла, но не содержащей боратной соли (сравнительный пример 1). После нанесения покрытия валиком на все образцы панелей для получения заднего покрытия, их высушивали в течение 3 минут при 550°F (около 290°C).

[0081] Композиции покрытия продемонстрированы в об.% водной композиции покрытия и соответствующих мас.% водной композиции покрытия в Таблице 1 ниже:

Таблица 1. Водные композиции для покрытий

(37,5% твердых веществ)

[0082] Неорганическое связующее вещество из примера 1 включало пентагидрат тетрабората натрия и раствор силиката натрия (раствор силиката натрия, 3,22 SiO2:Na2O, 37,5% твердых веществ, PQ Corporation, Valley Forge, штат Пенсильвания). Неорганическое связующее вещество применяли в сочетании с неорганическим наполнителем и диспергатором. Композиция покрытия из примера 1 включала 59% раствора силиката натрия с содержанием 37,5% твердых частиц, 2,20% пентагидрата тетрабората натрия, 20% карбоната кальция, 5% каолиновой глины, 0,20% диспергатора и 13,6% дополнительной воды.

[0083] Таким образом, композиция покрытия из примера 1 имела содержание твердых веществ около 49,3 мас.% из расчета на весь состав композиции покрытия перед любым этапом сушки и/или отверждения, состоящее из 24,3% неорганического связующего вещества (то есть силиката натрия и тетрабората натрия) и 25% неорганического наполнителя (например, карбоната кальция и каолиновой глины). Таким образом, когда покрытие было высушено и/или отверждено, неорганическое связующее вещество составляло около 49,3 мас.% покрытия из расчета на общую массу сухого покрытия, а неорганический наполнитель составлял около 50,7 мас.% покрытия из расчета на общую массу сухого покрытия.

[0084] В сравнительном примере 1 композиция покрытия включала 41% раствора силиката натрия с содержанием твердых частиц 37,5%, карбоната кальция 40%, каолиновой глины 5%, диспергатора 0,20% и дополнительно 13,8% воды.

[0085] Таким образом, композиция покрытия из сравнительного примера 1 имела содержание твердых веществ около 60,4 мас.% из расчета на весь состав композиции покрытия перед любым этапом сушки и/или отверждения, состоящее из около 15,4% неорганического связующего вещества (то есть силиката натрия), и 45% неорганического наполнителя (например, карбоната кальция и каолиновой глины). Таким образом, когда покрытие было высушено и/или отверждено, неорганическое связующее вещество составляло около 25,5 мас.% покрытия из расчета на общую массу сухого покрытия, а неорганический наполнитель составлял около 74,5 мас.% покрытия из расчета на общую массу сухого покрытия.

[0086] Количества неорганического связующего вещества и неорганического наполнителя в двух покрытиях из расчета на общую массу сухого покрытия сравниваются в таблице 2 ниже.

Таблица 2. Высушенные композиции для покрытия

[0087] После сушки в течение 3 минут при 550°F (около 290°C) плиты покрывали слоем химического отверждения, состоящим из раствора из 15 мас.% хлорида кальция и 20 мас.% глины, и высушивали при 550°F (около 290°C) в течение 30 секунд.

Пример 2 – Испытание волокнистых панелей с покрытием на сопротивление провисанию

[0088] Волокнистые панели из Примера 1 испытывали на провисание согласно ASTM C367M-09, как описано выше, с применением в общей сложности 100 панелей образцов для каждой композиции покрытия. Результаты теста на провисание приведены в таблице 3 ниже.

Таблица 3. Данные сопротивления провисанию

[0089] Как продемонстрировано в Таблице 1, панели с покрытием, имеющим неорганическое связующее вещество, включая боратную соль и силикат металла согласно данному изобретению, характеризовались уменьшением провисания по меньшей мере на около 35% (и до около 60%) по сравнению с панелями с покрытием, содержащим только силикат металла и неорганическое связующее вещество.

[0090] Таким образом, в примерах 1 и 2 продемонстрированы волокнистые панели с покрытием и способы их изготовления, а также отверждаемые композиции для покрытия для улучшения устойчивости волокнистой панели к провисанию согласно данному изобретению. Кроме того, в примерах 1 и 2 продемонстрировано, что волокнистая панель с покрытием согласно данному изобретению имеет значительно улучшенную стойкость к провисанию по сравнению с аналогичной волокнистой панелью с покрытием, не содержащим неорганического связующего вещества на основе боратной соли.

Изобретение относится к покрытиям для улучшения акустических характеристик панелей и способам его изготовления. Предложена волокнистая панель, содержащая крахмал и волокно минеральной ваты, имеющая заднюю поверхность и противоположную лицевую поверхность, где панель имеет слой отвержденного покрытия, который содержит от 10 до 100 мас.% неорганического связующего вещества в расчете на общую массу сухого покрытия, при этом указанное неорганическое связующее вещество включает боратную соль и по меньшей мере один из силикатов: силикат щелочного металла или силикат щелочноземельного металла, и при этом указанное неорганическое связующее вещество является водорастворимым. Предложен также способ покрытия волокнистой панели. Панель имеет улучшенные акустические характеристики и повышенную устойчивость к провисанию. 2 н. и 8 з.п. ф-лы, 1 ил., 3 табл., 2 пр.

1. Волокнистая панель с покрытием, содержащая:

волокнистую панель, содержащую крахмал и волокно минеральной ваты и имеющую заднюю поверхность и противоположную лицевую поверхность, где волокнистая панель имеет слой отвержденного покрытия, расположенный по меньшей мере на одной поверхности панели, при этом указанный слой отвержденного покрытия содержит:

от 10 до 100 мас.% неорганического связующего вещества из расчета на общую массу сухого покрытия,

при этом указанное неорганическое связующее вещество включает боратную соль и силикат металла, выбранный из группы, состоящей из силикатов щелочных металлов, силикатов щелочноземельных металлов и их комбинаций, и при этом указанное неорганическое связующее вещество является водорастворимым.

2. Панель по п. 1, в которой указанный слой покрытия дополнительно содержит до 90 мас.% неорганического наполнителя в расчете на общую массу сухого покрытия, при этом неорганическое связующее вещество и неорганический наполнитель не являются одним и тем же.

3. Панель по любому из предшествующих пунктов, в которой силикат щелочного металла или силикат щелочноземельного металла выбран из группы, состоящей из силиката натрия, силиката калия, силиката лития, силиката магния, силиката кальция, силиката бериллия и их комбинаций; а также

отличающаяся тем, что боратная соль выбрана из группы, состоящей из метабората натрия, тетрабората натрия, тетрабората калия, пентабората калия, пентабората аммония, декагидрата буры, оксида бора, бората лития и их комбинаций.

4. Панель по любому из предшествующих пунктов, в которой неорганическое связующее вещество содержит силикат натрия и тетраборат натрия.

5. Панель по любому из предшествующих пунктов, в которой слой отвержденного покрытия расположен на задней поверхности панели, причем задняя поверхность направлена к области повышенного давления над волокнистой панелью в системе плит подвесного потолка, причем волокнистая панель представляет собой потолочную плиту.

6. Способ покрытия волокнистой панели, включающий:

обеспечение волокнистой панели, содержащей крахмал и волокно минеральной ваты и имеющей заднюю поверхность и противоположную лицевую поверхность;

нанесение первого слоя покрытия по меньшей мере на одну поверхность волокнистой панели, при этом указанный первый слой покрытия содержит неорганическое связующее вещество, при этом указанное неорганическое связующее вещество присутствует в количестве от около 10 до 100 мас.% из расчета на общую массу сухого первого слоя покрытия, и при этом указанное неорганическое связующее вещество включает боратную соль и силикат металла, выбранный из группы, состоящей из силиката щелочного металла, силиката щелочноземельного металла и их комбинации, и при этом указанное неорганическое связующее вещество является водорастворимым.

7. Способ по п. 6, в котором первый слой покрытия дополнительно содержит неорганический наполнитель, при этом указанный неорганический наполнитель присутствует в количестве до 90 мас.% в расчете на массу сухого первого слоя покрытия, а неорганическое связующее вещество и неорганический наполнитель не являются одним и тем же; и

дополнительно включает смешивание неорганического связующего вещества и неорганического наполнителя с образованием отверждаемой композиции покрытия перед нанесением первого слоя покрытия.

8. Способ по любому из пп. 6, 7, дополнительно включающий:

нанесение второго слоя покрытия в контакте с первым слоем покрытия, при этом второй слой покрытия включает второе неорганическое связующее вещество, и при этом второе неорганическое связующее вещество присутствует в количестве от 10 до 100 мас.% из расчета на общую массу сухого второго слоя, при этом второе неорганическое связующее вещество включает боратную соль и силикат металла, выбранный из группы, состоящей из силиката щелочного металла, силиката щелочноземельного металла и их комбинаций, и при этом второе неорганическое связующее вещество является водорастворимым.

9. Способ по любому из пп. 6-8, дополнительно включающий нанесение слоя химического отверждения,

при этом указанный слой химического отверждения включает раствор многовалентного металла или кислоты.

10. Способ по п. 9, отличающийся тем, что указанный слой химического отверждения содержит хлорид кальция и глину.

| US 2011151129 A1, 23.06.2011 | |||

| WO 2008079756 A1, 03.07.2008 | |||

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНОГО ФАСАДНОГО ПОКРЫТИЯ | 1996 |

|

RU2118975C1 |

| US 4169735 A, 02.10.1979. | |||

Авторы

Даты

2023-07-19—Публикация

2019-06-12—Подача