УРОВЕНЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к полимерным или полимеризуемым содержащимся бесформальдегидным материалам для придания панелям устойчивости к провисанию, например, волокнистым панелям и акустическим панелям, таким как потолочные плитки.

[0002] Акустические панели (или плитки) представляют собой специально разработанные системы, которые предназначены для улучшения акустики путем поглощения звука и/или уменьшения передачи звука во внутреннем помещении, таком как комната, вестибюль, конференц-зал и т.п. Несмотря на то, что существует множество типов акустических панелей, обычное множество акустических панелей, как правило, состоит из волокон минеральной ваты, наполнителей, красителей и связывающего вещества, как раскрыто, например, в патенте США №1769519. Эти материалы, в дополнение к множеству других, можно использовать для обеспечения акустических панелей с желаемыми акустическими свойствами и другими свойствами, такими как цвет и внешний вид.

[0003] Для того чтобы подготовить панели, подобранную комбинацию волокон, наполнителей, заполнителей, связывающих веществ, воды, поверхностно-активных веществ и других добавок объединяют для образования взвеси и обрабатывают. Целлюлозные волокна являются обычно в виде повторно используемой газетной бумаги. Заполнитель обычно представляет собой вспученный перлит. Наполнители могут включать глину, карбонат кальция или сульфат кальция. Связывающие вещества могут включать крахмал, латекс и восстановленные бумажные изделия, соединенные для создания связывающей системы, которая способствует захватыванию всех ингредиентов в желаемую структурную матрицу.

[0004] Органические связывающие вещества, такие как крахмал, часто являются основным компонентом, обеспечивающим структурное сцепление для панели. Крахмал является предпочтительным органическим связывающим веществом, потому что, среди других причин, он относительно недорогой. Например, панели, включающие газетную бумагу, минеральную вату и перлит, экономично могут быть связаны с помощью крахмала. Крахмал придает как прочность, так и долговечность панельной конструкции, но подвержен проблемам, вызванным влагой. Влага может привести к смягчению и провисанию панели, что является неприглядным на потолке и может повлечь за собой ослабление панели.

[0005] Одним способом, применяемым для противодействия проблемам, вызванным влагой в панелях, является покрытие тыльной стороны панелей покрытием на основе меламиноформальдегидной смолы с или без мочевоноформальдегидного компонента. Когда такое покрытие на основе формальдегидной смолы подвергается воздействию влаги или сырости, оно имеет склонность противостоять силам сжатия на тыльной поверхности, что является следствием нисходящего смещения провисания.

[0006] Отвержденные меламиноформальдегидные смолы имеют жесткую и хрупкую сшитую структуру при отверждении должным образом. Эта жесткая структура действует для сопротивления силам сжатия на тыльной поверхности, что является следствием нисходящего смещения провисания. Однако формальдегидные смолы склонны выделять формальдегид, который является известным внешним раздражающим веществом.

[0007] Для уменьшения выделений формальдегида добавляют реакционноспособные материалы с формальдегидом, такие как мочевина, для удаления свободного формальдегида. К сожалению, такие низкомолекулярные поглотители заглушают реакционноспособные группы формальдегидной смолы, предотвращая возникновение значительных уровней сшивания. В результате, характерная сильно сшитая полимерная структура никогда не образуется. Полученное покрытие непрочное и не будет противостоять провисанию.

[0008] Хотя существует множество коммерчески доступных акустических панелей, изделия классифицируют как излучатели слаболетучих органических химических веществ (VOC), при этом такие изделия выделяют поддающиеся обнаружению уровни формальдегида в связи с наличием различных выделяющих формальдегид компонентов, которые используют в этих панелях. Хотя выделения формальдегида, которые вырабатываются во время теплового воздействия в процессе производства, могут выпускаться в вентиляционные трубы или термические окислители, полученное изделие все еще будет содержать остатки формальдегида, который выделяется при введении в эксплуатацию. Уменьшение выделений формальдегида или устранение таких выделений обеспечит улучшенное качество воздуха в помещении в тех местах, где установлены акустические панели, таких как общественные здания, включая школы, лечебные учреждения или офисные здания.

[0009] Что необходимо, так это покрытие, способное противодействовать чувствительности к влаге панелей без выделения внешнего раздражающего вещества.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0010] Настоящее изобретение обеспечивает отверждаемую бесформальдегидную композицию для покрытия для применения в покрытии акустических панелей. Композиция для покрытия включает (i) композицию, включающую (а) сополимер поликислот, включая по крайней мере две карбоксильные группы, ангидридные группы или их соли, (b) соединение, содержащее гидроксильную группу, несущее по крайней мере две гидроксильные группы, и (с) фосфорсодержащий катализатор; и (ii) порошок алюмосиликата кальция с общим содержанием щелочи менее чем около 2 вес.% на основе общего веса порошка алюмосиликата кальция, где отношение числа эквивалентов указанных карбоксильных групп, ангидридных групп или их солей к числу эквивалентов указанных гидроксильных групп составляет от около 1/0,01 до около 1/3.

[0011] Настоящее изобретение дополнительно обеспечивает покрытую панель, включающую: (а) панель, имеющую тыльную сторону и противоположную лицевую сторону; и (b) бесформальдегидный покрывающий слой, поддерживаемый тыльной стороной панели, при этом покрывающий слой включает (i) композицию, включающую (а) сополимер поликислот, содержащий по крайней мере две карбоксильные группы, ангидридные группы или их соли, (b) соединение, содержащее гидроксильную группу, несущее по крайней мере две гидроксильные группы, как самостоятельное соединение и (с) фосфорсодержащий катализатор; и (ii) порошок алюмосиликата кальция с общим содержание щелочи менее чем около 2 вес.% на основе общего веса порошка алюмосиликата кальция, где отношение числа эквивалентов указанных карбоксильных групп, ангидридных групп или их солей к числу эквивалентов указанных гидроксильных групп составляет от около 1/0,01 до около 1/3.

[0012] Настоящее изобретение дополнительно обеспечивает способ покрытия панели, включающий: (i) обеспечение панели, имеющей лицевую сторону и противоположную тыльную сторону; и (ii) нанесение, непосредственно или опосредованно, на тыльную сторону панели отверждаемой бесформальдегидной композиции для покрытия, включающей (а) композицию, включающую (а) сополимер поликислот, содержащий по крайней мере две карбоксильные группы, ангидридные группы или их соли, (b) соединение, содержащее гидроксильную группу, несущее по крайней мере две гидроксильные группы, как самостоятельное соединение и (с) фосфорсодержащий катализатор; и (b) порошок алюмосиликата кальция с общим содержанием щелочи менее чем около 2 вес.% на основе общего веса порошка алюмосиликата кальция, где отношение числа эквивалентов указанных карбоксильных групп, ангидридных групп или их солей к числу эквивалентов указанных гидроксильных групп составляет от около 1/0,01 до около 1/3.

КРАТКОЕ ОПИСАНИЕ НЕСКОЛЬКИХ ВИДОВ ФИГУРЫ(ФИГУР)

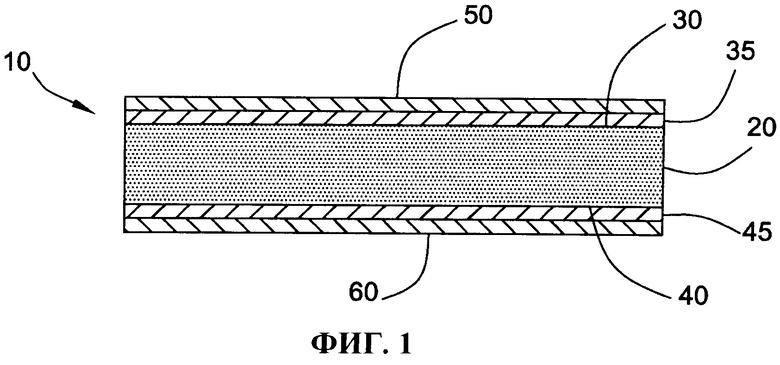

[0013] На Фиг. 1 схематически показан перспективный вид покрытой панели с тыльным покрытием согласно варианту осуществления настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0014] Настоящее изобретение направлено на отверждаемую бесформальдегидную композицию для покрытия, включающую композицию и порошок алюмосиликата кальция. Композиция включает (а) сополимер поликислоты, содержащий по крайней мере две карбоксильные группы, ангидридные группы или их соли, (b) соединение, содержащее гидроксильную группу, несущее по крайней мере две гидроксильные группы, и (с) фосфорсодержащий катализатор; и (ii) порошок алюмосиликата кальция, с общим содержанием щелочи менее чем около 2 вес.% на основе общего веса порошка алюмосиликата кальция, где отношение числа эквивалентов указанных карбоксильных групп, ангидридных групп или их солей к числу эквивалентов указанных гидроксильных групп составляет от около 1/0,01 до около 1/3.

[0015] Настоящее изобретение основывается, по крайней мере частично, на удивительном и неожиданном открытии отверждаемой композиции для покрытия, которая помогает придать прочность и устойчивость к провисанию, с особой полезностью в панелях, которая является бесформальдегидной. Авторы изобретения обнаружили, что определенные полимерные связывающие вещества, применяемые при обработках поверхностей и тыльных покрытиях по сути включают, высвобождают, выделяют или вырабатывают формальдегид. Кроме того, добавки, такие как консерванты во влажном состоянии или биоциды, включенные при обработках поверхностей и тыльные покрытия, также могут высвобождать, выделять или вырабатывать обнаруживаемые и измеримые уровни формальдегида. Таким образом, даже если формальдегид может не быть компонентом полимерного связывающего вещества или биоцида, как применяется в акустической панели, авторы изобретения на удивление обнаружили, что панель может все еще высвобождать, выделять или вырабатывать формальдегид по ряду причин, включая, например, разложение полимерного связывающего вещества и/или биоцида. Преимущественно настоящее изобретение обеспечивает покрытие, которое обеспечивает достаточную жесткость для придания прочности и избегания провисания, в то же самое время избегая выпусков формальдегида, тем самым улучшая качество воздуха в помещении.

[0016] Композиция для покрытия настоящего изобретения является подходящей для применения в покрытии передней и/или тыльной стороны панели, такой как волокнистая панель (например, акустическая панель, такая как потолочная плитка). Композицию для покрытия настоящего изобретения можно применять с акустическими панелями, известными в данной области и полученными с помощью способов, известных в данной области, включая акустические панели, полученные способом мокрого валяния, например, потолочная плитка AURATONE® (USG Interiors, Inc.), а также акустические панели, полученные путем прессования влажной пульпы или процесса отливки, такие как потолочная плитка ACOUSTONE® (USG Interiors, Inc.). Например, акустические панели и их подготовка описаны, например, в патентах США 1769519, 3246063, 3307651, 4911788, 6443258, 6919132 и 7364015, каждый из которых включен в данный документ в качестве ссылки.

[0017] Бесформальдегидная композиция включает сополимер поликислоты, содержащий по крайней мере две карбоксильные группы, ангидридные группы или их соли. Не желая быть связанными какой-либо конкретной теорией, полагают, что композиция, описанная в данном документе, служит как связывающее вещество для порошка алюмосиликата кальция и упоминается в данном документе как связывающая композиция. Предпочтительно соединение представляет собой карбоксилированный акриловый полимер. Поликислота должна быть достаточно нелетучей, чтобы она по сути оставалась доступной для реакции с полиолом в композиции при операциях нагревания и отверждения. Поликислота может представлять собой соединение с молекулярным весом менее чем 1000, несущее по крайней мере две карбоксильные группы, ангидридные группы или их соли, как, например, лимонная кислота, бутантрикарбоновая кислота и циклобутантетракарбоновая кислота, или она может представлять собой дополнительный полимер или олигомер, включая в качестве полимеризованных единиц функциональные мономеры карбоновой кислоты. Другие подходящие мономеры, содержащие карбоксильную группу, включают, например, метакриловую кислоту, акриловую кислоту, кротоновую кислоту, фумаровую кислоту, малеиновую кислоту, 2-метилмалеиновую кислоту, итаконовую кислоту, цитраконовую кислоту, мезаконовую кислоту, циклогексендикарбоновую кислоту, 2-метилитаконовую кислоту, α-метиленглутаровую кислоту, моноалкиловые малеаты и моноалкиловые фумараты и их соли. Подходящие мономеры, содержащие ангидридную группу, включают, например, малеиновый ангидрид, итаконовый ангидрид, акриловый ангидрид и метакриловый ангидрид и их соли.

[0018] Предпочтительно связывающая композиция включает соединение, содержащее карбоксильные группы, и более предпочтительно связывающая композиция включает соединение, содержащее группы метакриловой кислоты и/или акриловой кислоты. Соединение, содержащее карбоксильные группы, может включать любое подходящее количество мономеров, содержащих карбоксильные группы, ангидридные группы или соли. Как правило соединение включает около 1% или белее, например около 2% или более, или около 5% или более, или около 10% или более, или около 20% или более, или 30% или более мономеров, содержащих карбоксильные группы, ангидридные группы или соли, исходя из веса полимера. В качестве альтернативы, или в дополнение, соединение включает около 99% или менее, например около 98% или менее, или около 95% или менее, или около 90% или менее, или около 80% или более мономеров, содержащих карбоксильные группы, ангидридные группы или соли, исходя из веса полимера. Таким образом, соединение, содержащее карбоксильные группы, может включать мономеры, содержащие карбоксильные группы, ангидридные группы или соли в количестве, ограниченном любыми двумя из вышеперечисленных предельных значений, перечисленных для мономеров. Например, соединение, содержащее карбоксильные группы, может включать от около 1% до около 99%, от около 2% до около 98%, от около 5% до около 95% или от около 10% до около 90% мономеров, содержащих карбоксильные группы, ангидридные группы или соли, исходя из веса полимера.

[0019] Связывающая композиция дополнительно включает соединение, содержащее гидроксильную группу, несущее по крайней мере две гидроксильные группы. Соединение, содержащее гидроксильную группу, может присутствовать в отверждаемой связывающей композиции как самостоятельное соединение или может быть включено в каркас сополимера поликислоты. Соединение, содержащее гидроксильную группу, может представлять собой любой подходящий полиол, который достаточно нелетучий, чтобы оно в основном оставалось доступным для реакции с поликислотой в композиции при нагревании и отверждении. Полиол желательно представляет собой соединение с молекулярным весом менее чем около 1000, несущее по крайней мере две гидроксильные группы, такое как, например, этиленгликоль, глицерин, пентаэритритол, триметилолпропан, сорбит, сахароза, глюкоза, резорцин, катехол, пирогаллол, глюколизированные мочевины, 1,4-циклогександиол, диэтаноламин, триэтаноламин и определенные реакционноспособные полиолы, такие как, например, β-гидроксиалкиламиды, такие как, например, бис-[N,N-ди(β-гидроксиэтил)]адипамид, как можно подготовить согласно идеям патента США №4076917, или он может представлять собой дополнительный полимер, содержащий по крайней мере две гидроксильные группы, как, например, поливиниловый спирт, частично гидролизованный поливинилацетат и гомополимеры или сополимеры гидроксиэтил(мет)акрилата, гидроксипропил(мет)акрилата и тому подобное. Предпочтительно соединение, содержащее гидроксильную группу, представляет собой гидроксилсодержащий амин, выбранный из группы, состоящей из диизопропаноламина, 2-(2-аминоэтиламино)этанола, триэтаноламина, трис-(гидроксиметил)аминометана и диэтаноламина.

[0020] Сополимер поликислоты вводят в реакцию полиэтерификации с соединением, содержащим гидроксильную группу, для того, чтобы образовать бесформальдегидную композицию как сложный полиэстер. Отношение числа эквивалентов указанных карбоксильных групп, ангидридных групп или их солей к числу эквивалентов указанных гидроксильных групп составляет от около 1/0,01 до около 1/3 (например, от около 1/0,05 до около 1/2,5 или от около 1/0,1 до около 1/2).

[0021] Связывающая композиция дополнительно включает фосфорсодержащий катализатор. Фосфорсодержащий катализатор может представлять собой любое подходящее соединение. Предпочтительно фосфорсодержащий катализатор выбирают из группы, включающей соль щелочного металла и фосфорноватистой кислоты, такую как, например, гипофосфит натрия, фосфат щелочного метала, как, например, фосфат натрия, полифосфат щелочного металла, дигидрофосфат щелочного металла, полифосфорная кислота, С1-22 алкилфосфиновая кислота или их комбинации.

[0022] Предпочтительно связывающая композиция представляет собой полимер Aquaset™, доступный от Dow Chemical Co. (Midland, MI). Более предпочтительно связывающая композиция представляет собой полимер Aquaset™ 600, доступный от Dow Chemical Co.

[0023] В других вариантах осуществления фосфорсодержащий катализатор представляет собой олигомер или полимер, несущий фосфорсодержащие группы, как, например, олигомер или полимер акриловой кислоты и/или малеиновой кислоты, образованный в присутствии гипофосфита натрия; дополнительные полимеры, такие как, например, сополимерный компонент настоящего изобретения, полученный из этилено ненасыщенных мономеров в присутствии средств переноса цепи или агентов, обравающих цепь, фосфорной соли; и дополнительные полимеры, содержащие кислотно-функциональные мономерные остатки, такие как, например, сополимеризованный фосфоэтилметакрилат, и подобные сложные эфиры фосфоновой кислоты, и сополимеризованные мономеры винилсульфоновой кислоты и их соли. В одном варианте осуществления настоящего изобретения гидроксилсодержащее соединение и фосфорсодержащее соединение присутствуют в том же дополнительном полимере. Предпочтительно фосфорсодержащий катализатор можно применять на уровне около 0 вес.% или более, например, около 5 вес.% или более, или около 10 вес.% или более, исходя из веса олигомера или полимера. В качестве альтернативы или в дополнение фосфорсодержащий катализатор можно применять на уровне около 40 вес.% или менее, например около 35 вес.% или менее, или около 30 вес.% или менее, или около 25 вес.% или менее, или около 20 вес.% или менее, исходя из веса олигомера или полимера. Таким образом, фосфорсодержащий катализатор можно применять на уровне, ограниченном любыми двумя из выше перечисленных предельных значений, перечисленных для фосфорсодержащего катализатора. Например, фосфорсодержащий катализатор можно применять на уровне от около 0 вес.% до около 40 вес.%, например от около 0 вес.% до около 30 вес.%, от около 0 вес.% до около 20 вес.%, или от около 0 вес.% до около 10 вес.%, исходя из веса олигомера или полимера.

[0024] В дополнение к отверждаемой бесформальдегидной связывающей композиции композиция для покрытия настоящего изобретения включает порошок, включающий, состоящий по сути из, или состоящий из порошка алюмосиликата кальция. Как используется в данном документе, выражение “стеклопорошок” или “стеклонапонитель” предназначено относится к порошку(ам) и включает порошок, включающий, состоящий по сути из, или состоящий из порошка алюмосиликата кальция. Порошок алюмосиликата кальция может представлять собой любой подходящий порошок алюмосиликата кальция. Желательные порошки алюмосиликата кальция обеспечивают химическую инертность с очень низким поглощением масла и воды. Между тем, не желая быть связанными теорией, заявители полагают, что свойство низкого поглощения воды делает возможными более высокие уровни загрузки порошкового наполнителя алюмосиликата кальция в композиции для покрытия без чрезмерного повышения вязкости. Подходящие порошки алюмосиликата кальция включают порошки, изготовленные из стекловолокна, например стекловолокна, повторно используемоего из послепромышленного стеклосырья. Предпочтительно порошок алюмосиликата кальция имеет общее содержание щелочи менее чем около 2 вес.% (например, Е-стекло),исходя из общего веса порошка алюмосиликата кальция. Желательно, чтобы порошок алюмосиликата кальция не включал существенное количество или какое-либо количество нарубленного волокна алюмосиликата кальция, так чтобы порошок алюмосиликата кальция имел среднее соотношение сторон около 5:1 или менее, предпочтительно около 3:1 или менее или более предпочтительно около 2:1 или менее (например, около 1,5:1 или менее).

[0025] Порошок алюмосиликата кальция может иметь любой подходящий средний размер частиц и/или площадь поверхности. Как правило порошок алюмосиликата кальция имеет средний размер частиц около 250 микрон или менее, предпочтительно 100 микрон или менее и более предпочтительно 20 микрон или менее (например, около 15 микрон или менее или около 10 микрон или менее). Порошок алюмосиликата кальция желательно имеет площадь поверхности от около 1 м2/г до около 3 м2/г и предпочтительно имеет площадь поверхности от около 1,2 м2/г до около 2,4 м2/г. Наряду с нежеланием быть связанными теорией, заявители полагают, что тонкоизмельченный измельченный порошок обеспечивает более высокую площадь поверхности для максимального взаимодействия с покрывающим связывающим веществом, упрочняя и усиливая механические свойства отверждаемой композиции для покрытия, и повышая жесткость и прочность пленочного покрытия, один раз нанесенного на панель, тем самым усиливая устойчивость к провисанию.

[0026] Композиция для покрытия факультативно дополнительно включает один или несколько компонентов, выбранных из группы, включающей диспергирующие вещества, минеральные наполнители, пигменты, поверхностно-активные вещества, рН-модификаторы, буферные вещества, модификаторы вязкости, стабилизаторы, противовспенивающие вещества, модификаторы текучести и их комбинации.

[0027] Подходящие диспергирующие вещества включают, например, тетракалиевый пирофосфат (ТКРР) (FMC корп.), поликарбоксилаты натрия, такие как Tamol® 731 A (Rohm & Haas) и неионогенные поверхностно-активные вещества, такие как алкиларилполиэфир Triton™ CF-10 (Dow Chemicals). Предпочтительно композиция для покрытия включает диспергирующее вещество, выбранное из неионогенных поверхностно-активных веществ, таких как алкиларилполиэфир Triton™ CF-10 (Dow Chemicals).

[0028] Подходящие минеральные наполнители (в дополнение к порошку алюмосиликата кальция, рассмотренного выше) включают, например, отбеливатели, глину (например, каолиновую глину), слюду, песок, сульфат бария, диоксид кремния, тальк, гипс, волластонит, оксид цинка, сульфат цинка, полые шарики, соли бентонита и их смеси. Предпочтительно композиция для покрытия не включает минеральный наполнитель (например, композиция для покрытия не включает слюду). Однако, при желании, минеральный наполнитель, такой как слюда, может быть включен в композицию, отдельно или в комбинации с другим наполнителем, таким как порошок алюмосиликата кальция как описано в данном документе. Если включена в некоторые варианты осуществления композиции для покрытия, слюда может иметь размер частиц около 250 микрон или менее, предпочтительно 100 микрон или менее и более предпочтительно 20 микрон или менее (например, около 15 микрон или менее или около 10 микрон или менее).

[0029] Подходящие пигменты включают обычные пигменты, давно известные специалистам в данной области. Необходимо соблюдать осторожность, чтобы избежать тех пигментов, которые будут повышать рН покрытия и тем самым ингибировать отверждение связывающего вещества. Предпочтительно композиция для покрытия не пигментирована, когда применяется в качестве тыльного покрытия для поддержания устойчивости к провисанию.

[0030] Подходящие поверхностно-активные вещества представляют собой предпочтительно неионогенные поверхностно-активные вещества. Не ограничивающие примеры подходящих неионогенных поверхностно-активных веществ включают этоксилированный нонилфенол, такой как Igepal® СО-630 (Rhodia Canada, Inc.).

[0031] Подходящие рН модификаторы и буферные вещества включают серную и фосфорную кислоты и их комбинации. Эти добавки разработаны для обеспечения подходящего рН среды для отверждения связывающего вещества. Предпочтительно композиция для покрытия включает рН модификатор, выбранный или из серной, или из фосфорной кислоты.

[0032] Подходящие модификаторы вязкости включают гидроксиэтилцеллюлозы, такие как Natrosol® (Hercules, Inc.), карбоксиметилцеллюлозу (CMC), бентонит натрия (Volclay), каолиновую глину, такую как воздушно-флотированная каолиновая глина, продаваемую как Snowbrite Clay (Whittaker, Clark & Daniels), и их комбинации.

[0033] Подходящие противовспенивающие вещества включают противовспенивающие вещества на основе масла, такие как Hi-Mar DFC-19 (Hi-Mar Specialties, Inc.).

[0034] Связывающая композиция является бесформальдегидной. Как используется в данном документе, “бесформальдегидная” означает, что связывающая композиция изготовлена без формальдегида или формальдегид-образующих химических веществ и не будет высвобождать формальдегид в нормальных условиях эксплуатации. Желательно, чтобы композиция для покрытия, включающая бесформальдегидную связывающую композицию, являлась также бесформальдегидной или являлась по крайней мере по сути бесформальдегидной. Выражение “по сути бесформальдегидная” определяется как значение, что несущественное или фоновое количество формальдегида (например, менее 100 ppb) может присутствовать в композиции для покрытия и быть в пределах объема настоящего изобретения.

[0035] Количество формальдегида, присутствующего в композиции для покрытия, можно определить согласно ASTM D5197 с помощью нагревания высушенных образцов покрытия до 115°C в увлажненной микрокамере Markes, а затем сбором выделений при контролируемых условиях, применяя 2,4-динитрофенилгидразиновый (DNPH) картридж. После воздействия DNPH картридж промывают ацетонитрилом, ацетонитриловый смыв разбавляют до объема 5 мл и образец анализируют с помощью жидкостной хроматографии. Результаты представляют в мкг/мг покрываемого образца и сравнивают с контрольным образцом. Образцы, которые находятся в пределах погрешности эксперимента контрольного образца по всех сериях тестов, являются по сути бесформальдегидными.

[0036] Композиция для покрытия может включать любое подходящее количество бесформальдегидной связывающей композиции. Предпочтительно композиция для покрытия включает около 10 вес.% или более, например около 15 вес.% или более, или около 20 вес.% или более, или около 30 вес.% или более бесформальдегидной связывающей композиции, исходя из общего веса сухих компонентов композиции для покрытия. В качестве альтернативы, или в дополнение, композиция для покрытия включает около 60 вес.% или менее, например около 55 вес.% или менее, или около 50 вес.% или менее бесформальдегидной связывающей композиции, исходя из общего веса сухих компонентов композиции для покрытия. Таким образом, композиция для покрытия может включать бесформальдегидную связывающую композицию в количестве, ограниченным любыми двумя вышеприведенными предельными значениями, перечисленными для бесформальдегидной связывающей композиции. Например, композиция для покрытия может включать от около 10 вес.% до около 60 вес.%, от около 20 вес.% до около 55 вес.% или от около 20 вес.% до около 50 вес.% бесформальдегидной связывающей композиции, исходя из общего веса сухих компонентов композиции для покрытия. Кроме того, композиция для покрытия может включать любое подходящее количество порошка алюмосиликата кальция. Предпочтительно композиция для покрытия включает около 5 вес.% или более, например около 10 вес.% или более, или около 20 вес.% или более, или около 30 вес.% или более порошка алюмосиликата кальция, исходя из общего веса сухих компонентов композиции для покрытия. В качестве альтернативы, или в дополнение, композиция для покрытия включает около 80 вес.% или менее, например около 70 вес.% или менее, или около 65 вес.% или менее порошка алюмосиликата кальция, исходя из общего веса сухих компонентов композиции для покрытия. Таким образом, композиция для покрытия может включать порошок алюмосиликата кальция в количестве, ограниченным любыми двумя вышеприведенными предельными значениями, перечисленными для порошка алюмосиликата кальция. Например, композиция для покрытия может включать от около 30 вес.% до около 80 вес.%, от около 35 вес.% до около 75 вес.%, или от около 40 вес.% до около 75 вес.% порошка алюмосиликата кальция, исходя из общего веса сухих компонентов композиции для покрытия.

[0037] Отверждаемую композицию для покрытия можно подготовить примешиванием связывающей композиции, порошка алюмосиликата кальция и других факультативных компонентов, применяя обычные техники смешивания. Как правило частицы покрытия или твердые вещества суспендированы в водном носителе. Как правило связывающую композицию добавляют и смешивают с водным носителем, с последующими другими факультативными компонентами в порядке убывания согласно вес.% по сухому количеству. Порошок алюмосиликата кальция желательно добавляют к смеси последним для обеспечения надлежащего смачивания порошка.

[0038] Содержание твердых веществ композиции для покрытия настоящего изобретения может быть настолько высоким, как практично для конкретного нанесения. Например, ограничивающий фактор в отношении выбора и количества применяемого жидкого носителя представляет собой вязкость, полученную с необходимым количеством твердых веществ. Таким образом, распыление является наиболее чувствительным к вязкости, но другие способы менее чувствительны. Рабочий диапазон содержания твердых веществ композиции для покрытия составляет около 15% или более, например около 20 вес.% или более, или около 25 вес.% или более, или около 30 вес.% или более, или около 35 вес.% или более, или около 40 вес.% или более, или около 45 вес.% или более. В качестве альтернативы или в дополнение содержание твердых веществ композиции для покрытия составляет около 90 вес.% или менее, или около 85 вес.% или менее, или около 80 вес.% или менее, или около 75 вес.% или менее. Таким образом, содержание твердых веществ композиции для покрытия может ограничиваться любыми двумя вышеуказанными предельными значениями, перечисленными для содержания твердых веществ композиции для покрытия. Например, содержание твердых веществ композиции для покрытия может составлять от около 15 вес.% до около 90 вес.%, от около 35 вес.% до около 80 вес.% или от около 45 вес.% до около 75 вес.%.

[0039] Настоящее изобретение дополнительно направлено на панель (например, акустическую панель), покрытую композицией для покрытия настоящего изобретения. Покрытая панель 10 в соответствии с одним из аспектов настоящего изобретения, как показано схематически на Фиг.1, включает сердцевину панели 20, имеющую тыльную сторону 30 и лицевую сторону 40. Панель факультативно дополнительно включает слой подложки 35, связанный с тыльной стороной 30, и/или облицовочный слой 45, связанный с лицевой стороной 40. Тыльный покрывающий слой 50 связан с тыльной стороной 30 или факультативным слоем подложки 35. Факультативно дополнительный передний покрывающий слой 60 связан с лицевой стороной 40 или факультативным облицовочным слоем 45.

[0040] Тыльный покрывающий слой 50 противодействует силе провисания гравитации во влажных условиях, таким образом, слой наносят на тыльную сторону 30 (или слой подложки 35, если он присутствует) сердцевины панели 20. Тыльная сторона 30 может представлять собой сторону, которая направлена к полости над панелью в системе подвесного потолка. Покрытая панель 10 может представлять собой акустическую панель для ослабления звука.

Пояснительная процедура для получения сердцевины панели 20 описана в патенте США №1769519. В одном аспекте сердцевина панели 20 включает волокно минеральной ваты и крахмал, где волокно минеральной ваты может включать множество волокон, таких как шлаковата, минеральная шерсть и/или базальтовая каменная шерсть. В другом аспекте настоящего изобретения крахмальный компонент может представлять собой крахмальный гель, который действует как связывающее вещество для волокна минеральной ваты, как раскрывается в патентах США №№1769519, 3246063 и 3307651. В дополнительном аспекте настоящего изобретения сердцевина панели 20 может включать стекловолокнистую панель.

[0041] Сердцевина покрытой панели 20 настоящего изобретения может также включать разнообразие других добавок и средств. Например, сердцевина панели 20 может включать материал сульфата кальция (такой как, штукатурный цементный раствор, гипс и/или безводный гипс), борную кислоту и натрия гексаметафосфат (SHMP). Каолиновую глину и гуаровую смолу можно заменить на штукатурный цементный раствор и борную кислоту при изготовлении акустической плитки.

[0042] Сердцевину покрытой панели настоящего изобретения можно подготовить с применением множества техник. В одном варианте осуществления сердцевину панели 20 получают с помощью процесса влажного или мокрого валяния, как описывается в патентах США №4911788 и 6919132. В другом варианте осуществления сердцевину панели 20 подготавливают с помощью объединения и смешивания крахмала и множества добавок в воде для обеспечения взвеси. Взвесь нагревают, чтобы подвергнуть тепловой обработке крахмал и создать крахмальный гель, который затем смешивают с волокном минеральной ваты. Эту комбинацию геля, добавок и волокна минеральной ваты (под называнием "пульпа") отмеряют в лотках в непрерывном процессе. Дно лотков, в которых отмеряют пульпу, может факультативно содержать слой подложки 35 (например, беленая бумага, небеленая бумага или алюминиевая фольга с основой крафт-бумаги, в дальнейшем называемая крафт/алюминиевой фольгой), которая служит для содействия в удалении материала из лотка, но также остается как часть конечного изделия. Поверхность пульпы можно моделировать, а лотки, содержащие пульпу, можно впоследствии высушить, например, с помощью транспортировки их через конвекционную туннельную сушилку. Затем, высушенное изделие или лист можно подавать на финишную линию, где ее можно нарезать по размеру для обеспечения сердцевины панели 20. Сердцевину панели 20 можно затем преобразовать в панель настоящего изобретения с помощью применения композиции для покрытия настоящего изобретения. Композицию для покрытия предпочтительно наносят на сердцевину панели 20 после того, как сердцевину образовали и высушили. В еще одном варианте осуществления сердцевину панели 20 подготавливают согласно способу, описанному в патенте США №7364015, который включен в данный документ в качестве ссылки. В особенности, сердцевина панели 20 включает акустический слой, включающий сцепленную матрицу схваченного гипса, которая может представлять собой монолитный слой или может представлять собой многослойный композит. Желательно, если сердцевина панели 20 получена на обычной производственной линии гипсокартонных листов, где ленту заготовки акустической панели образуют с помощью литья смеси воды, обожженного гипса, вспенивающего вещества и факультативно целлюлозного волокна (например, волокна бумаги), легкого заполнителя (например, пенополистирола), связывающего вещества (например, крахмала, латекса) и/или усиливающего материала (например, триметафосфата натрия) на конвейерную ленту. В предпочтительном варианте осуществления сердцевина панели включает тыльный лист (например, бумага, металлическая фольга или их комбинация), факультативно покрытый слоем грубого холста (например, бумага, тканое или нетканое стекловолокно), и/или уплотненный слой заготовки, что включает обожженный гипс и имеет плотность по крайней мере около 35 фунтов/фут3. В еще одном варианте осуществления сердцевину панели 20 подготавливают согласно процессу влажного валяния. В процессе влажного валяния водная взвесь панельобразующих материалов, включая минеральную вату, вспученный перлит, крахмал и незначительные добавки, осаждается на движущуюся проволочную сетку, такую как Fourdrinier, или цилиндрическое формующее устройство. На проволочной сетке Fourdrinier образуют влажный слой с помощью обезвоживания водной взвеси путем гравитации, а затем факультативно путем вакуум-отсоса. Влажный слой прессуют до желаемой толщины между прессующими валами для дополнительного обезвоживания. Прессованный слой высушивают в печах, а затем нарезают для получения акустических панелей. Сердцевину панели 20 можно затем преобразовать в панель настоящего изобретения с помощью нанесения композиции для покрытия настоящего изобретения. Композицию для покрытия предпочтительно наносят на сердцевину панели 20 после того, как сердцевину образовали и высушили.

[0043] В дополнительном варианте осуществления сердцевина панели 20 может включать в качестве консерванта один или несколько бесформальдегидных биоцидов, как описано в публикации заявки на патент США 2007/0277948 А1, которая включена в данный документ в качестве ссылки. Подходящие бесформальдегидные биоциды включают 1,2-бензизотиазолин-3-он, доступный как Proxel® GXL или Proxel® CRL (ARCH Chemicals), Nalcon® (Naico), Canguard™ BIT (Dow Chemical) и Rocima™ ВТ 1S (Rohm & Haas). Другие изотиазолин-3-оны включают смеси 1,2-бензизотиазолин-3-она и 2-метил-4-изотиазолин-3-она, доступные как Acticide® MBS (Acti-Chem). Дополнительные изотиазолин-3-оны включают 5-хлор-2-метил-4-изотиазолин-3-он, 2-метил-4-изотиазолин-3-он и их смеси. Смеси 5-хлор-2-метил-4-изотиазолин-3-она и 2-метил-4-изотиазолин-3-она доступные как Kathon™ LX (Rohm & Haas), Mergal® К14 (Troy Chemical) и Amerstat® 251 (Drew Chemical). Другой подходящий бесформальдегидный биоцид включает цинк 1-гидрокси-2(1Н)-пиридинтион, доступный как Zinc Omadine® (ARCH Chemicals) и является обычно эффективным как в сухом состоянии, так и во влажном состоянии. Цинк 1-гидрокси-2(1Н)-пиридинтион также можно использовать с оксидом цинка, доступным как эмульсия Zinc Omadine®. Другие подходящие бесформальдегидные биоциды включают 2-н-октил-4-изотиазолин-3-он, доступный как Kathon™ 893 и Skane® M-8 (Rohm & Haas) и 2-(4-тиазолил)-бензимидазол, доступный как Metasol® ТК-100 (LanXess).

[0044] Как обсуждалось ранее, покрытая панель в соответствии с настоящим изобретением может факультативно включать слой подложки 35. Многочисленные материалы можно использовать в качестве слоя подложки 35, включая небеленую бумагу, беленую бумагу, крафт/алюминиевую фольгу и тому подобное. Огнестойкое покрытие тыльной стороны факультативно можно наносить в комбинации с беленой или небеленой бумажной подложкой для улучшения характеристик горения поверхности изделий. Огнестойкое тыльное покрытие может включать разнообразие компонентов, таких как, например, вода, огнезащитное средство и биоцид. Слой подложки 35 можно также использовать для повышения устойчивости к провисанию и/или снижения уровня шума. Кроме того, наполнительное покрытие или множество наполнительных покрытий можно также использовать для слоя подложки 35. Наполнительное покрытие может включать разнообразие компонентов, таких как, например, вода, наполнители, связывающие вещества и различные другие добавки, такие как противовспенивающие вещества, биоциды и диспергирующие вещества.

[0045] Дополнительный вариант осуществления настоящего изобретения включает способ покрытия панели, включающий этапы нанесения композиции для покрытия. Композицию для покрытия можно нанести на одну или несколько поверхностей панели, предпочтительно акустической панели, или основу акустической плитки, применяя множество техник, хорошо известных и доступных специалистам в данной области. Такие техники включают, например, системы безвоздушного распыления, системы пневматического распыления и тому подобное. Покрытие можно нанести с помощью таких способов, как нанесение покрытия валиком, нанесение покрытия поливом, нанесение покрытия обливанием, распыление, нанесение покрытия наливом, нанесение покрытия экструзией, нанесение покрытия ножевым устройством и их комбинации. Рабочий диапазон для нормы нанесения для этого покрытия составляет на основе сухого веса от около 2 г/фут2 до около 200 г/фут2, от около 3 г/фут2 до около 20 г/фут2 и от 4,0 г/фут2 до около 10 г/фут2. В одном варианте осуществления композицию для покрытия настоящего изобретения наносят на тыльную сторону 30 панели. В другом варианте осуществления композицию для покрытия настоящего изобретения наносят на слой подложки 35 панели.

[0046] После того, как отверждаемая композиция для покрытия настоящего изобретения нанесена на панель, ее нагревают для осуществления сушки и отверждения. Сушка полученного изделия удаляет любую воду, применяемую в качестве носителя для композиции для покрытия, или любой из ее компонентов, и преобразует полимерное связывающее вещество в структурную жесткую сеть для обеспечения обработки поверхности. Под "отверждением" в данном документе понимается химическое или морфологическое изменение, которое является достаточным для изменения свойств полимера, как, например, посредством ковалентной химической реакции, ионного взаимодействия или кластеризации, улучшенного сцепления к панели, фазового превращения или преобразования, образования водородной связи и тому подобное.

[0047] Продолжительность и температура нагрева будут влиять на скорость сушки, легкость обработки или обращения и разработку свойств нагретого субстрата. Термическую обработку можно осуществить при температуре от около 100°C до около 400°C (например, от около 175°C до около 370°C или от около 200°C до около 215°C) в течение от около 3 секунд до около 15 минут. Для акустических панелей предпочтительной является обработка при температуре от 175°C до 280°C. Как правило, температура покрывающей поверхности около 200°C служит признаком полного отверждения.

[0048] Действия по сушке и отверждению можно осуществить в два или более различных этапа, если необходимо. Например, отверждаемую композицию для покрытия можно сначала нагревать при температуре и в течение времени, достаточном по сути для высушивания, но по сути не для отверждения композиции, а затем нагревать во второй раз при более высокой температуре и/или в течение более длительного периода времени для осуществления отверждения. Такую процедуру, называемую как “В-стадийность”, можно применять для обеспечения покрытых панелей в соответствии с настоящим изобретением.

[0049] Покрытая панель настоящего изобретения обладает повышенной устойчивостью к остаточной деформации (устойчивость к провисанию). Желательно, чтобы покрытая панель настоящего изобретения обладала устойчивостью к провисанию, как определено согласно ASTM C367-09, менее чем около 0.4 дюйма на два фута длины указанной покрытой панели, предпочтительно менее чем около 0,3 дюйма на два фута длины указанной покрытой панели и более предпочтительно менее чем около 0,2 дюйма на два фута длины указанной покрытой панели.

[0050] Покрытая панель настоящего изобретения желательно является по сути бесформальдегидной, имеется ввиду, что она высвобождает или выделяет формальдегид на уровне, который соответствует секции 01350 California Collaborative for High Performance Schools Special Environmental Requirements. Чтобы считаться по сути бесформальдегидной, покрытая панель должна обеспечивать рассчитанную концентрацию формальдегида 16,5 мкг/м3 или менее.

[0051] Следующие примеры дополнительно освещают настоящее изобретение, но в любом случае, конечно же, не должны считаться ограничивающими его объем.

ПРИМЕР 1

[0052] Этот пример демонстрирует свойства устойчивости к провисанию акустических панелей, полученных и покрытых композицией для покрытия настоящего изобретения.

[0053] В этом примере серию покрытых акустических панелей получали и тестировали на устойчивость к провисанию. Первую панель подготовили с применением обычного меламинформальдегидного связывающего вещества и использовали как контрольную (композиция 1А). Следующие четыре панели подготовили с применением композиции для покрытия, включающей бесформальдегидную связывающую композицию, включающую полимерное связывающее вещество Aquaset® 600 (Dow Construction Polymers) в комбинации с одним из четырех разных порошков алюмосиликата кальция как изложено ниже: стеклянный порошок LA-7™ (Vitro Minerals) со средним размером частиц 7,27 микрон и площадью поверхности 2,1 м2/г (композиция 1В); стеклянный порошок LA100™ (Vitro Minerals) (композиция 1C); стеклянный порошок LA300™ (Vitro Minerals) со средним размером частиц 10,46 микрон и площадью поверхности 1,2 м2/г (композиция 1D); стеклянный порошок LA400™ (Vitro Minerals) со средним размером частиц 7,04 микрон и площадью поверхности 2,1 м2/г (композиция 1Е). Композиции для каждого из этих покрытий изложены в таблице 1А.

[0054] Каждую композицию наносили на тыльную сторону акустической панели (участок 2310 Auratone® плиты основания без покрытий или других завершающих этапов нанесения) с применением двухэтапного способа нанесения, включающего сначала нанесение 12 г покрытия (при 18 г/фут2), а затем нанесение 6 г покрытия (при 18 г/фут2). Полученное покрытие отверждали при 260°C в течение 10 минут. Все композиции для покрытия настоящего изобретения (1В-1Е) имели нанесение покрытия и свойства устойчивости к провисанию равносильные или лучше, чем меламинформальдегидный контроль (1А). Свойства устойчивости к провисанию каждой панели измеряли согласно ASTM C367-09 после трех циклов при 40°C/95% влажности в течение 12 часов с последующей 21°C/50% влажностью в течение 12 часов. Устойчивость к провисанию измеряли как общее смещение (ТМ) панели и как положение относительно плоской поверхности (PRFP). В таблице 1В суммируются эти свойства.

[0055] Эти данные демонстрируют, что композиции для покрытия в соответствии с настоящим изобретением, включающие бесформальдегидные связывающие композиции в комбинации с порошком алюмосиликата кальция обеспечивают свойства устойчивости к провисанию, которые являются равносильными или лучшими, чем обычные меламинформальдегидные композиции.

ПРИМЕР 2

[0056] Этот пример демонстрирует влияние температуры отверждения на выполнение провисания композиции для покрытия в соответствии с вариантом осуществления настоящего изобретения.

[0057] Четыре тестовые полоски готовили путем нанесения композиции для покрытия на четыре тестовые полоски 7,6 см×61 см, валянные влажным способом (участок 2310 Auratone® плиты основания без покрытий или других завершающих этапов нанесения). Композиция для покрытия включала 203,7 г полимерного связывающего вещества Aquaset™ (Dow Construction Polymers), 158,1 г стеклянного порошка LA-7™ (Vitro Minerals), 1,38 г поверхностно-активного вещества Triton CF-10 (Dow Chemical), 5,50 г глины Snowbrite™ (Unimin) и 71,30 г воды.

[0058] Композицию для покрытия наносили с применением распылителя Devilbiss JGA-510 на тестовые полоски 7,6 см×61 см, валянные влажным способом, при норме нанесения на влажную основу 130 г/м2. Тестовые полоски сушили в печи приблизительно при 135°C в течение 20-30 минут.

[0059] Свойства устойчивости к провисанию каждой полоски измеряли согласно ASTM С367-09 после трех циклов при 40°C/95% влажности в течение 12 часов с последующей 21°C/50% влажностью в течение 12 часов. Набор из шести полосок подвергали термической обработке после начальной сушки при 135°C в течение 20-30 минут. Две полоски тестировали на провисание без дополнительного нагрева, две полоски подвергали термической обработке при 177°C в течение 10 минут и две полоски подвергали термической обработке при 177°C в течение 20 минут. Второй набор из шести полосок подвергали термической обработке при 204°C в течение 0, 10 и 20 минут соответственно. Устойчивость к провисанию измеряли как общее смещение (ТМ) полоски и как положение относительно плоской поверхности (PRFP). Результаты общего смещения (ТМ) полоски изложены в таблице 2А, а положения относительно плоской поверхности (PRFP) изложены в таблице 2В.

[0060] Как видно из результатов, изложенных в таблицах 2А и 2В, тестовая полоска, отверждаемая при 204°C в течение 10 минут, проявляла общее смещение и положение относительно плоской поверхности приблизительно 33% и 43% от тестовой полоски, отверждаемой при 177°C в течение 10 минут. Тестовая полоска, отверждаемая при 204°C в течение 20 минут, проявляла общее смещение и положение относительно плоской поверхности приблизительно 57% и 66% от тестовой полоски, отверждаемой при 177°C в течение 20 минут.

ПРИМЕР 3

[0061] Этот пример демонстрирует влияние размера частиц стеклонаполнителей на выполнение провисания композиции для покрытия в соответствии с вариантом осуществления настоящего изобретения.

[0062] Подготовили четыре композиции для покрытия (композиции 3A-3D). Каждая из композиций 3A-3D включала 1,50 вес.% неионогенного алкиларилполиэфирного поверхностно-активного вещества (Triton™ CF-10, Dow), 0,40 вес.% гидроксиэтилцеллюлозы (Cellosize™ QP-4400H, Dow Chemical), 1,20 вес.% бентонитовой глины (Vollclay™, American Colloid Company), 6,00 вес.% воздушно-флотированной каолиновой глины (глина Snowbrite™, Unimin) и 40,0 вес.% (на основе твердых веществ) полимерного связывающего вещества Aquaset™ 600 (Dow Construction Polymers). Композиции 3A-3D дополнительно включали 50,90 вес.% одного из четырех стеклонаполнителей, как изложено ниже: композиция 3А, LA-7 (Vitro Minerals), размер частиц 10,5 мкм; композиция 3В, Ameriflake ACFT1-300 (ISORCA), размер частиц 72,1 мкм; композиция 3С, Grainger 325 меш (Glass Resources, Inc.), размер частиц 77,7 мкм; и композиция 3D, TriVitro™ VG200, размер частиц 31,4 мкм. Оставшейся частью композиций 3A-3D (для достижения покрытия 45% твердых веществ) была вода.

[0063] Композицию для покрытия наносили на тестовые панели с применением распылителя Devilbiss JGA-510 на тестовые полоски 7,6 см×61 см, валянные влажным способом, при норме нанесения на влажную основу, как изложено в таблице 3. Покрытые тестовые полоски затем сушили в печи приблизительно при 135°C, а затем отверждали в течение 20 минут при 177°C.

[0064] Свойства устойчивости к провисанию каждой панели измеряли согласно ASTM C473-95 после трех циклов при 40°C/95% влажности в течение 12 часов с последующей 21°C/50% влажностью в течение 12 часов. Устойчивость к провисанию измеряли как общее смещение (ТМ) панели и как положение относительно плоской поверхности (PRFP). Действительное применение покрытия, общее смещение панели и конечное положение относительно плоской поверхности изложены в таблице 3.

[0065] Как видно из результатов, изложенных в таблице 3, композиция 3А, которая включала стеклонаполнитель с размером частиц 10,5 мкм, проявляла меньшее общее смещение панели и меньшее положение относительно плоской поверхности (с указанием на более тонкую полоску), чем композиции 3В, 3С или 3D, которые включали стеклонаполнители с размерами частиц 72,1, 77,7 мкм и 31,4 мкм соответственно.

ПРИМЕР 4

[0066] Этот пример демонстрирует устойчивость против провисания как функцию нагрузки смолы композиции для покрытия в соответствии с вариантом осуществления настоящего изобретения.

[0067] Подготовили семь композиций для покрытия (композиции 4A-4G). Каждая из композиций 4A-4G включала 1,50 вес.% неионогенного алкиларилполиэфирного поверхностно-активного вещества (Triton™ CF-10, Dow), 0,40 вес.% гидроксиэтилцеллюлозы (Cellosize™ QP-4400H, Dow Chemical), 1,20 вес.% бентонитовой глины (Vollclay™, American Colloid Company), 6,00 вес.% воздушно-флотированной каолиновой глины (глина Snowbrite™, Unimin), смолу (полимерное связывающее вещество Aquaset™ 600, Dow Construction Polymers) и стеклонаполнитель (LA-7, Vitro Minerals) с оставшейся частью, являющейся водой, для достижения покрытия 45% твердых веществ. Количество твердых веществ, обеспеченное с помощью полимерного связывающего вещества Aquaset™ 600, и количество стеклонаполнителя, выраженные как вес.% на основе общего веса композиций, изложены в таблице 4А.

[0068] Композицию для покрытия наносили с применением распылителя Devilbiss JGA-510 на две тестовые полоски 7,6 см×61 см, валянные влажным способом, при норме нанесения на влажную основу как изложено в таблице 4В. Покрытые тестовые полоски затем сушили в печи приблизительно при 135°C, а затем отверждали в течение 20 минут при 177°C.

[0069] Свойства устойчивости к провисанию каждой полоски измеряли согласно ASTM C473-95 после трех циклов при 40°C/95% влажности в течение 12 часов с последующей 21°C/50% влажностью в течение 12 часов. Устойчивость к провисанию измеряли как общее смещение (ТМ) полоски и как положение относительно плоской поверхности (PRFP). Действительное нанесение покрытия, общее смещение панели и конечное положение относительно плоской поверхности изложены в таблице 4В. Контрольная полоска была без какого-либо покрытия.

[0070] Как видно из результатов, изложенных в таблице 4В, конечное общее смещение (ТМ) и положение относительно плоской поверхности (PRFP) было минимальным для композиций 4D и 4Е, которые включали 40,0 вес.% и 50,0 вес.% на основе твердых веществ полимерного связывающего вещества Aquaset™ 600 и 50,90 вес.% и 40,90 вес.% стеклонаполнителя LA-7, соответственно.

ПРИМЕР 5

[0071] Этот пример демонстрирует влияние стеклонаполнителя и слюдяного наполнителя на поведение провисания композиции для покрытия в соответствии с вариантом осуществления настоящего изобретения.

[0072] Подготовили две композиции для покрытия (композиции 5А и 5В). Каждая композиция включала 1,50 вес.% неионогенного алкиларилполиэфирного поверхностно-активного вещества (Triton™ CF-10, Dow), 0,40 вес.% гидроксиэтилцеллюлозы (Cellosize™ QP-4400H, Dow Chemical), 1,20 вес.% бентонитовой глины (Vollclay™, American Colloid Company), 6,00 вес.% воздушно-флотированной каолиновой глины (глина Snowbrite™, Unimin) и 39,50 вес.% на основе твердых веществ смолы (полимерное связывающее вещество Aquaset™ 600, Dow Construction Polymers). Композиция 5А дополнительно включала 35,80 вес.% стеклонаполнителя (LA-7™, Vitro Minerals). Композиция 5В дополнительно включала 35,80 вес.% слюды (Mineralite Mica 3X, Mineral Mining Company).

[0073] Композицию для покрытия наносили с применением распылителя Devilbiss JGA-510 на две тестовые полоски 7,6 см×61 см, валянные влажным способом, при норме нанесения 194 г/м2 на влажную основу. Покрытые тестовые полоски затем сушили в печи приблизительно при 135°C, а затем отверждали в течение 20 минут при 177°C.

[0074] Свойства устойчивости к провисанию каждой полоски измеряли согласно ASTM C473-95 после трех циклов при 40°C/95% влажности в течение 12 часов с последующей 21°C/50% влажностью в течение 12 часов. Устойчивость к провисанию измеряли как общее смещение (ТМ) полоски и как положение относительно плоской поверхности (PRFP). Общее смещение панели и конечное положение относительно плоской поверхности изложены в таблице 5.

[0075] Как видно из результатов, изложенных в таблице 5, композиции 5А и 5В, которые включали стеклонаполнитель и слюдяной наполнитель, соответственно, проявляли приблизительно эквивалентную устойчивость к провисанию, как измерено с помощью общего смещения (ТМ) панели и как положение относительно плоской поверхности (PRFP).

[0076] Все ссылки, включая публикации, заявки на патенты и патенты, цитируемые в данном документе, включены таким образом в качестве ссылки в той же степени, как если бы каждая ссылка была индивидуально и конкретно указана для включения путем ссылки и была бы изложена во всей полноте в данном документе.

[0077] Использование единственного числа и похожих определяемых объектов в контексте описания настоящего изобретения (особенно в контексте нижеследующей формулы изобретения) должны толковаться, чтобы охватить и единственное, и множественное число, если не оговорено иное в данном документе или явно не противоречит контексту. Выражения “содержащий”, “имеющий” “включающий” и “содержащий в себе” должны рассматриваться как неограниченные выражения (то есть, значение“включающий, но без ограничения”), если не указано иное. Перечисление диапазонов значений в данном документе предназначено всего лишь, чтобы служить в качестве сокращенного способа обращения отдельно к каждому отдельному значению, попадающему в указанный диапазон, если в данном документе не указано иное, и каждое отдельное значение включено в описание, как будто оно было отдельно перечислено в данном документе. Все способы, описанные в данном документе, можно выполнить в любом подходящем порядке, если иное не указано в данном документе или иным образом четко не противоречит контексту. Применение любого и всех примеров или типичной формулировки (например, "такой как"), приводимой в данном документе, предназначено только для лучшего освещения настоящего изобретения и не представляет собой ограничение на объем настоящего изобретения, если иное не заявлено. Отсутствие формулировки в описании должно быть рассмотрено с указанием на любой не заявленный элемент, существенный для практического применения настоящего изобретения.

[0078] В данном документе описаны предпочтительные варианты осуществления настоящего изобретения, включая лучший вариант, известный авторам изобретения для осуществления настоящего изобретения. Для специалистов в данной области могут стать очевидными вариации таких предпочтительных вариантов осуществления после прочтения предшествующего описания. Авторы изобретения ожидают, что специалисты в данной области будут использовать такие вариации как соответствующие, и авторы изобретения предполагают, что настоящее изобретение будут осуществлять иначе, чем как конкретно описано в данном документе. Соответственно, настоящее изобретение включает все модификации и эквиваленты объекта изобретения, о котором изложено в формуле изобретения, прилагаемой к этому документу, как допускается действующим законодательством. Кроме того, любая комбинация из вышеописанных элементов во всех возможных их вариациях охватывается настоящим изобретением, если в данном документе не указано иное или иным образом четко не противоречит контексту.

Изобретение относится к бесформальдегидным композициям для покрытий. Покрытия используют для придания волокнистым панелям и акустическим панелям, таким как потолочные плитки, устойчивости к провисанию. Композиция включает сополимер поликислоты, содержащий по меньшей мере две карбоксильные группы, ангидридные группы или их соли, соединение, содержащее гидроксильную группу, фосфорсодержащий катализатор и порошок алюмосиликата кальция. Технический результат - устойчивость к провисанию, жесткость и прочность покрытия, не выделяющего формальдегид. 7 з.п. ф-лы, 1 ил., 5 табл., 4 пр.

1. Отверждаемая бесформальдегидная композиция для покрытия, включающая:

(i) композицию, включающую (a) сополимер поликислоты, содержащий по крайней мере две карбоксильные группы, ангидридные группы или их соли, (b) соединение, содержащее гидроксильную группу, несущее по крайней мере две гидроксильные группы, как отдельное соединение или включенное в скелет сополимера поликислоты, и (c) фосфорсодержащий катализатор; и

(ii) порошок алюмосиликата кальция с общим содержанием щелочи менее чем около 2 вес.%, исходя из общего веса порошка алюмосиликата кальция, который имеет средний размер частиц около 250 микрон или меньше и площадь поверхности от около 1 м2/г до около 3 м2/г,

где отношение числа эквивалентов указанных карбоксильных групп, ангидридных групп или их солей к числу эквивалентов указанных гидроксильных групп составляет от около 1/0,01 до около 1/3.

2. Композиция для покрытия по п.1, включающая от около 20 вес.% до около 50 вес.% связывающей композиции и от около 40 вес.% до около 70 вес.% порошка алюмосиликата кальция, исходя из общего веса сухих компонентов композиции для покрытия.

3. Композиция для покрытия по п.1, отличающаяся тем, что соединение, содержащее гидроксильную группу, представляет собой триэтаноламин и/или где сополимер поликислоты представляет собой карбоксилированный акриловый сополимер.

4. Композиция для покрытия по п.1, отличающаяся тем, что порошок алюмосиликата кальция имеет средний размер частиц около 20 микрон или меньше.

5. Композиция для покрытия по п.1, дополнительно включающая один или несколько компонентов, выбранных из группы, включающей диспергирующие вещества, органические наполнители, минеральные наполнители, пигменты, поверхностно-активные вещества, pH модификаторы, буферные вещества, модификаторы вязкости, стабилизаторы, противовспенивающие вещества, модификаторы текучести и их комбинации.

6. Композиция для покрытия по п.1, дополнительно включающая наполнитель, выбранный из группы, включающей отбеливатели, глину, слюду, песок, сульфат бария, диоксид кремния, тальк, гипс, волластонит, оксид цинка, сульфат цинка, полые шарики и их смеси; и/или одно или более неионное поверхностно-активное вещество и каолиновую глину.

7. Композиция для покрытия по п.1, при этом композиция избегает выпусков формальдегида.

8. Композиция для покрытия по п.1, отличающаяся тем, что порошок алюмосиликата кальция имеет средний размер частиц около 100 микрон или меньше.

| EP 1391443 A2, 25.02.2004 | |||

| US 6146746 B1, 14.11.2000 | |||

| Огнеупорная масса для футеровки тепловых агрегатов | 1981 |

|

SU990729A1 |

| EP 1935933 A1, 25.06.2008 | |||

| СПОСОБ РАЗДЕЛКИ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ НА ЛОМ | 1993 |

|

RU2085365C1 |

| US 5556527 B1, 17.09.1996 | |||

| US 4484949 B1, 27.11.1984 | |||

| Полимерная композиция | 1976 |

|

SU869561A3 |

| АКУСТИЧЕСКАЯ ПАНЕЛЬ | 2005 |

|

RU2324796C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСИЛИКАТНОГО СВЯЗУЮЩЕГО ДЛЯ КЛЕЕВ И ПОКРЫТИЙ, ПОЛИСИЛИКАТНОЕ СВЯЗУЮЩЕЕ, КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ КЛЕЕВ И ПОКРЫТИЙ НА ЕГО ОСНОВЕ | 2004 |

|

RU2248385C1 |

Авторы

Даты

2015-05-10—Публикация

2011-06-20—Подача