Изобретение относится к области машиностроения, в частности к авиакосмической технике, для защиты наиболее теплонагруженных узлов и деталей конструкций от высокотемпературной газовой коррозии в течение длительного времени эксплуатации.

К перспективным газотурбинным двигателям (ГТД) выдвигаются высокие требования по экологии и топливной эффективности, связанные со снижением количества выбросов соединений, образующихся в результате сгорания топлива. Для решения этой задачи в данный момент в конструкции ГТД применяются малоэмиссионные камеры сгорания, которые отличаются высокой степенью сжатия, а также температурой сгорания топлива около 1600°С. В связи с этим необходимы новые высокотемпературные материалы для замены применяемых в настоящее время жаропрочных сплавов.

С целью увеличения срока службы наиболее теплонагруженных элементов конструкции газотурбинного двигателя на их поверхность наносятся защитные высокотемпературные антиокислительные и термобарьерные покрытия.

В настоящее время активно ведутся исследования по разработке новых высокотемпературных материалов с рабочей температурой более 1200°С. Одним из таких направлений являются сплавы на основе тугоплавких металлов, например, систем Mo-Si-B, Nb-Si и др. Основной сложностью при реализации этого направления является низкая окислительная стойкость этих металлов, обусловленная образованием легколетучих оксидов, которые не обеспечивают защиту поверхности металла от взаимодействия с кислородом. Легирование тугоплавких металлов элементами, такими как Si, В и Al позволяют повысить жаростойкость, однако значительно снижают их пластичность при низких температурах вследствие образования хрупких керамических и/или интерметаллидных соединений. Для повышения жаростойкости сплавов на основе тугоплавких металлов применяют также антиокислительные покрытия.

Анализ литературных данных показывает, что в большинстве работ при формировании защитного покрытия применяется метод поверхностного диффузионного насыщения сплавов элементами (Si, В, Al и др.), необходимыми для образования защитного слоя. В результате чего, на внешней поверхности сплава концентрация легирующих элементов значительно превышает таковую в самом объеме материала. Такой подход позволяет достичь оптимального жаростойкость/трещиностойкость сплавов на основе тугоплавких металлов.

Другим направлением в области разработки новых высокотемпературных материалов являются композиционные материалы, состоящие из керамической матрицы, армированной непрерывными керамическими волокнами. В условиях длительного воздействия высокотемпературного нестационарного газового потока такие материалы нуждаются в формировании на рабочих поверхностях защитного антиокислительного покрытия. Как правило, при нанесении на керамические композиционные материалы защитного антиокислительного покрытия реализуется принцип многослойности. В простейшем исполнении такое покрытие состоит из двух слоев, внешнего и внутреннего, однако конечное количество слоев в покрытии может быть больше.

Как правило, основным компонентом внутреннего покровного слоя выступает кремний (Si) как в свободной форме, так и в составе кремнийсодержащих соединений. Покровный слой наносится однократно или многократно непосредственно на поверхность керамического материала для достижения необходимой толщины покрытия, а также определенной микроструктуры. Покровный слой обеспечивает должную адгезионную прочность между внешним слоем покрытия и подложкой, нивелирует значения тепловых коэффициентов линейного расширения (ТКЛР) подложки и внешнего слоя покрытия, обеспечивает химическую стабильность внешнего слоя покрытия в течение длительного времени, способствует реализации эффекта самозалечивания и др. Под эффектом самозалечивания принято понимать процесс затягивания образующихся в матрице или покрытии керамического композиционного материала (ККМ) микродефектов формирующейся при окислении стеклофазой, препятствующей дальнейшему процессу окисления.

Внешний слой, наносится на внутренний покровный подслой, и непосредственно подвергается воздействию высокотемпературного скоростного эрозионного потока. В качестве внешнего слоя обычно применяют силикаты различного состава, например: муллит, алюмосиликаты бария и стронция, силикат иттрия, стабилизированный оксидом гафния, силикат иттербия, силикат гафния и др.

Известен метод формирования многокомпонентного диффузионного антиокислительного покрытия для сплава состава Mo50W20Sil5B15, которое было исследовано в интервале температур 1000-1300°С. (Ouyang G., Ray Р.К. Oxidation resistance of a Mo-W-Si-B alloy at 1000-1300°C: The effect of a multicomponent Mo-Si-B coating // Applied Surface Science, 2019. Vol. 470. P. 289-295). Образец помещался в тигель с механической смесью компонентов для проведения твердофазного термодиффузионного насыщения внешней поверхности. Химический состав компонентов механической смеси включает в себя: 34,03 масс. % Si, 0,97 масс. % В, 2,5 масс. % активатора NaF, и 62,5 масс. % инертного наполнителя из AI2O3. Термодиффузионное насыщение проводили при 1000°С в течение 50 часов в слабом потоке аргона, после чего образцы выдерживали при 1450°С в течение 8 часов на воздухе, для образования внешнего боросиликатного слоя, препятствующего диффузии кислорода в объем материала. Проведение процесса термодиффузионного насыщения позволило добиться практически нулевого изменения массы сплава с нанесенным покрытием, при проведении испытаний на жаростойкость по сравнению со сплавом без покрытия, у которого потеря массы с единицы площади поверхности составила 275 мг в течение 250 минут. Следует отметить, что максимальная температура проведения испытаний составила 1300°С, это значение не может в полной мере удовлетворять современным требованиям, выдвигаемым к перспективным материалам авиационной техники. Кроме того, в исследовании приводятся данные по окислительной стойкости этого покрытия в течение 25 часов, что также является недостаточным для современных ГТД.

Известен также состав и способ формирования многослойного антиокислительного покрытия на керамический композиционный материал класса SiC/SiC, описанный в патенте US 10822687 В2, С04В 35/505, опубл. 03.11.2020. В качестве покровного слоя выступает диоксид кремния (SiO2), который формируется путем многократного повторения операции «пропитка-сушка». В качестве исходного состава для пропитки композиционного материала используется коллоидный раствор на водной основе Ludox40™, содержащий 40 масс. % оксида кремния. В качестве прекурсора для нанесения внешнего слоя покрытия используется раствор следующего состава: 15 г дисилицида иттербия, 0,85 диэтилового спирта, 0,81 г диэтиленгликоля, около 0,6 г поливинилпирролидона, и 0,1 г смесь наноразмерных порошков оксида железа и оксида алюминия.

Известно, что SiO2, входящий в состав внутреннего подслоя характеризуется большим количеством полиморфных превращений в широком интервале температур. Эти переходы протекают со значительным (до 3,5 раз) изменением удельного объема, что, в свою очередь, ведет к накоплению внутренних напряжений в покрытии, которые приводят к его дальнейшему растрескиванию и скалыванию.

Известен способ нанесения защитного антиокислительного покрытия, описанный в заявке WO 2010072978 Al, С04В 41/85, опубл. 01.07.2010. Предлагаемое решение подразумевает наличие как минимум одного слоя, обеспечивающего эффект самозалечивания, а также внешнего слоя, состоящего из оксида редкоземельного металла RE2O3 (где RE обозначает редкоземельный металл), диоксида кремния (SiO2) и оксида алюминия Al2O3.

Состав внутреннего слоя, который обеспечивает защитный эффект самозалечивания, включает в себя компоненты, находящиеся в твердой фазе вплоть до температуры 1400°С. Вместе с тем, как минимум один из компонентов (SiO2) присутствует в жидкой фазе при температуре не ниже 1400°С, за счет чего невозможна в полной мере реализация эффекта самозалечивания при более низких температурах.

Кроме этого, известен способ нанесения однослойного покрытия (ЕР 1764351 А2, С04В 41/87, опубл. 21.03.2007) состава оксид гафния (HfO2) - 20 масс. % кремния (Si), сформированное методом плазменного напыления в атмосфере аргона. Данный состав покрытия при работе в окислительной среде в течение 100 часов и температуре 1315°С обеспечивает образование новой фазы моносиликата гафния (HfSiO4), который включает в себя непрореагировавшие частицы оксида гафния.

В патенте приводятся свойства антиокислительного покрытия при температуре лишь 1315°С, что явно недостаточно для перспективных ГТД с малоэмиссионными камерами сгорания.

Наиболее близким аналогом заявленного технического решения, принятым за прототип, является высокотемпературное покрытие следующего химического состава, масс. %: кремний 10-14, бор 3-7, оксид гафния 50-60, борид гафния 12-19, карбид бора 8-14 (RU 2427559 C1, С04В 41/87, опубл. 27.08.2011).

Недостатком покрытия-прототипа является недостаточная термостойкость и жаростойкость (убыль массы) в условиях длительной эксплуатации при температуре не ниже 1600°С на воздухе.

Технической задачей является разработка высокотемпературного антиокислительного покрытия.

Технический результат заявленного изобретения заключается в значительном увеличении термостойкости высокотемпературного антиокислительного покрытия при сохранении высокого уровня стойкости к окислению, обеспечивающего защиту от агрессивного воздействия продуктов сгорания топлива в течение длительного времени материала подложки в интервале температур до 1500°С.

Заявленный технический результат достигается в представленном высокотемпературном антиокислительном покрытии, содержащем кремний (Si), оксид гафния (HfO2), диборид гафния (HfB2), причем покрытие выполнено в виде многослойной структуры и включает в себя минимум два слоя - внутренний адгезионный и внешний, при этом внутренний адгезионный слой получают путем термодиффузионного насыщения керамического композиционного материала, причем смесь, в которой проводят процесс термодиффузионного насыщения представляет собой однородную механически перемешанную смесь, размер частиц которой не превышает 100 мкм, следующего состава:

а внешний слой, представляющий собой многофазную систему, состав которой включает в себя следующие компоненты:

формируют шликерно-обжиговым методом.

Предпочтительно, в составе смеси для процесса термодиффузионного насыщения дополнительно присутствует фторсодержащий активатор, находящийся в твердой фазе при комнатной температуре.

Предпочтительно, в качестве фторсодержащего активатора используется фторид калия (KF) в количестве 0,05 масс, доли или натрий кремнефтористый (Na2SiF6) в количестве 0,01 масс. доли.

Предпочтительно, процесс нанесения внешнего слоя шликерно-обжиговым методом проводится два и более раз.

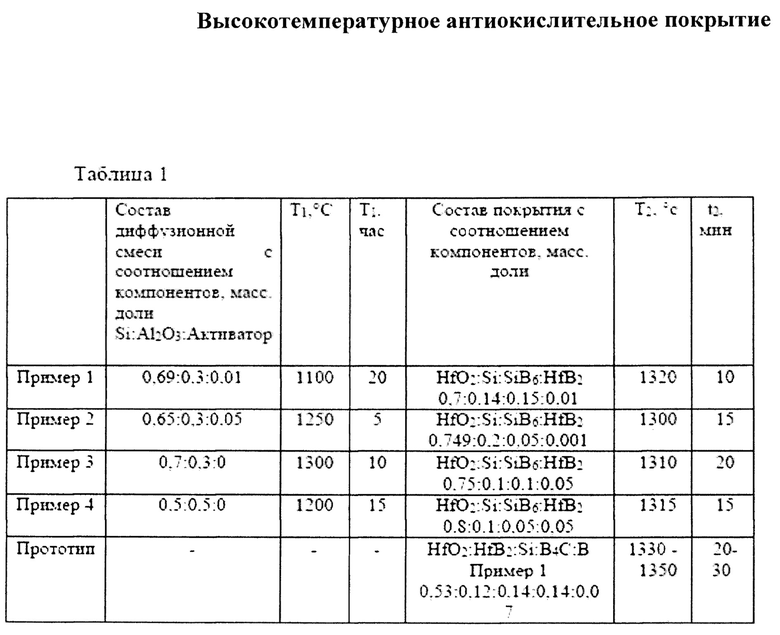

Для проведения процесса термодиффузионного насыщения керамический композиционный материал предварительно помещают в тигель с однородной диффузионной смесью, со средним размером частиц не более 100 мкм. В качестве насыщающего компонента применяется кремний (Si) в количестве 0,5…0,7 масс, доли, инертным наполнителем является оксид алюминия (Al2O3) - 0,3…0,5 масс, доли, активатор - остальное. В качестве активатора процесса твердофазной диффузии применяют различные фториды (например, KF, Na2SiF6, NaF и др.), находящиеся в твердой фазе при нормальных условиях. Активатор образует с насыщающим компонентом газообразные соединения, которые ускоряют процесс массопереноса кремния к поверхности керамического композиционного материала. Процесс термодиффузионного насыщения проводят в вакуумной печи при температуре T1 не ниже 1100°С в течение времени t1, но не менее 5 часов (таблица 1). Такие технологические условия обеспечивают формирование равномерного связующего слоя на поверхности керамического композиционного материала для последующего формирования на нем внешнего слоя защитного антиокислительного покрытия. В процессе термодиффузионного насыщения на поверхности керамического композиционного материала образуются высокотемпературные кремнийсодержащие соединения в результате взаимодействия керамического композиционного материала с диффузионной смесью, что способствует значительному увеличению термостойкости высокотемпературного антиокислительного покрытия при сохранении высокого уровня стойкости к окислению, обеспечивающего защиту от агрессивного воздействия продуктов сгорания топлива в течение длительного времени материала подложки в интервале температур до 1500°С.

Авторами установлено, что при проведении процесса термодиффузионного насыщения на поверхности материала образуется слой, который, во-первых, защищает керамический композиционный материал от окисления, во-вторых, обеспечивает должный уровень адгезии внешнего слоя к керамическому композиционному материалу.

Далее на керамический композиционный материал с диффузионным слоем наносят антиокислительное покрытие следующего состава: оксид гафния (HfO2) - 0,7…0,8 масс, доли, кремний (Si) - 0,1…0,2 масс, доли, гексаборид кремния (SiB6) - 0,05…0,15 масс, доли, диборид гафния (HfB2) - 0,001…0,05 масс. доли. Различные варианты составов шихт для формирования антиокислительного покрытия приведены в таблице 1. Исходные компоненты предварительно измельчали в планетарной мельнице с шарами из WC в течение не менее 1 часа. После чего измельченные компоненты шихты смешивали на валковой мельнице в фарфоровом барабане с алундовыми шарами в течение не менее 24 часов. Высокотемпературное антиокислительное покрытие наносили напылением. Толщина напыляемого слоя покрытия за один проход составляет от 25 до 40 мкм. Образцы с нанесенным покрытием перед обжигом сушили в термошкафу при температуре 60°С. Формирование покрытия осуществляли в печи с нагревателями из хромита лантана при температуре Т2 1250-1320°С в течение t2 не более 20 минут (таблица 1). Покрытие может включать как минимум один внешний слой покрытия, оптимальная толщина которого достигается с помощью многократного послойного нанесения.

Пример 1.

1.1 В качестве подложки для формирования на ее поверхности высокотемпературного антиокислительного покрытия использовали керамический композиционный материал с многослойной структурой, который представляет собой последовательно чередующиеся керамические и металлические слои.

1.2 Для проведения процесса термодиффузионного насыщения керамический композиционный материал предварительно помещали в тигель с однородной механически перемешанной диффузионной смесью, размер частиц которой не превышает 100 мкм, следующего состава:

кремний (Si) - 0,69 масс, доли, оксид алюминия (Al2O3) - 0,3 масс, доли, активатор (Na2SiF6) - 0,01 масс. доли. Процесс термодиффузионного насыщения проводили в вакуумной печи при температуре 1100°С в течение 20 часов.

1.3 На керамический композиционный материал с диффузионным подслоем наносили состав внешнего покрытия, который включает в себя следующие компоненты: оксид гафния (HfO2) - 0,7 масс, доли, кремний (Si) - 0,14 масс, доли, гексаборид кремния (SiB6) - 0,15 масс, доли, диборид гафния (HfB2) - 0,01 масс. доли. Исходные компоненты предварительно измельчали в планетарной мельнице с шарами из WC в течение не менее 1 часа. После чего измельченные компоненты смешивали на валковой мельнице в фарфоровом барабане с алундовыми шарами в течение не менее 24 часов.

1.4 Внешний слой высокотемпературного антиокислительного покрытия толщиной (60±7) мкм формировали напылением. При этом процесс включал нанесение двух слоев внешнего состава с последовательно чередующимися операциями сушки и обжига. Образцы с нанесенным покрытием перед обжигом сушили в термошкафу при температуре 60°С. Обжиг покрытия осуществляли в печи с нагревателями из хромита лантана при температуре 1320°С в течение 10 минут.

Пример 2.

2.1 В качестве подложки для формирования на ее поверхности высокотемпературного антиокислительного покрытия использовали дисперсно-упрочненный керамический композиционный материал, армированный нитевидными кристаллами карбида кремния.

2.2 Для проведения процесса термодиффузионного насыщения керамический композиционный материал предварительно помещали в тигель с однородной механически перемешанной диффузионной смесью, размер частиц которой не превышает 100 мкм, следующего состава:

кремний (Si) - 0,6 масс, доли, оксид алюминия (Al2O3) - 0,3 масс, доли, активатор (KF) - 0,05 масс. доли. Процесс термодиффузионного насыщения проводили в вакуумной печи при температуре 1250°С в течение 5 часов.

2.3 На керамический композиционный материал с диффузионным подслоем наносили состав внешнего покрытия, который включает в себя следующие компоненты: оксид гафния (HfO2) - 0,749 масс, доли, кремний (Si) 0,2 масс, доли, гексаборид кремния (SiB6) - 0,05 масс, доли, диборид гафния (HfB2) - 0,001 масс. доли. Исходные компоненты предварительно измельчали в планетарной мельнице с шарами из WC в течение не менее 1 часа. После чего измельченные компоненты смешивали на валковой мельнице в фарфоровом барабане с алундовыми шарами в течение не менее 24 часов.

2.4 Внешний слой высокотемпературного антиокислительного покрытия толщиной (40±5) мкм формировали однократным напылением. Образцы с нанесенным покрытием перед обжигом сушили в термошкафу при температуре 60°С. Обжиг покрытия осуществляли в печи с нагревателями из хромита лантана при температуре 1300°С в течение 15 минут.

Пример 3.

3.1 Аналогично примеру 1, пункт 1.1.

3.2 Для проведения процесса термодиффузионного насыщения керамический композиционный материал предварительно помещали в тигель с однородной механически перемешанной диффузионной смесью, размер частиц которой не превышает 100 мкм, следующего состава: кремний (Si) - 0,5 масс. доли, оксид алюминия (Al2O3) - 0,4 масс. доли. Процесс термодиффузионного насыщения проводили в вакуумной печи при температуре 1300°С в течение 10 часов.

3.3 На керамический композиционный материал с диффузионным подслоем наносили состав внешнего покрытия, который включает в себя следующие компоненты: оксид гафния (HfO2) - 0,75 масс, доли, кремний (Si) -0,1 масс, доли, гексаборид кремния (SiB6) - 0,1 масс, доли, диборид гафния (HfB2) - 0,05 масс. доли. Исходные компоненты предварительно измельчали в планетарной мельнице с шарами из WC в течение не менее 1 часа. После чего измельченные компоненты смешивали на валковой мельнице в фарфоровом барабане с алундовыми шарами в течение не менее 24 часов.

3.4 Внешний слой высокотемпературного антиокислительного покрытия толщиной (40±5) мкм формировали однократным напылением. Образцы с нанесенным покрытием перед обжигом сушили в термошкафу при температуре 60°С. Обжиг покрытия осуществляли в печи с нагревателями из хромита лантана при температуре 1310°С в течение 20 минут.

Пример 4.

4.1 Аналогично примеру 2, пункт 2.1.

4.2 Для проведения процесса термодиффузионного насыщения керамический композиционный материал предварительно помещали в тигель с однородной механически перемешанной диффузионной смесью, размер частиц которой не превышает 100 мкм, следующего состава: кремний (Si) - 0,5 масс. доли, оксид алюминия (Al2O3) - 0,5 масс. доли.

Процесс термодиффузионного насыщения проводили в вакуумной печи при температуре 1200°С в течение 15 часов.

4.3 На керамический композиционный материал сдиффузионным подслоем н кремния (SiB6) - 0,05 масс, доли, диборид гафния (HfB2) - 0,05 масс. доли. Исходные компоненты предварительно измельчали в планетарной мельнице с шарами из WC в течение не менее 1 часа. После чего измельченные компоненты смешивали на валковой мельнице в фарфоровом барабане с алундовыми шарами в течение не менее 24 часов.

4.4 Внешний слой высокотемпературного антиокислительного покрытия толщиной (60±7) мкм формировали напылением. При этом процесс включал нанесение двух слоев внешнего состава с последовательно чередующимися операциями сушки и обжига. Образцы с нанесенным покрытием перед обжигом сушили в термошкафу при температуре 60°С.

Обжиг покрытия осуществляли в печи с нагревателями из хромита лантана при температуре 1315°С в течение 15 минут.

Для выполнения сравнительных испытаний также были подготовлены образцы с покрытием-прототипом. Состав исходных компонентов соответствовал примеру 1 в патенте-прототипе RU 2427559. В качестве подложки использовали керамический композиционный материал с многослойной структурой, который представляет собой последовательно чередующиеся керамические и металлические слои. Основные технологические этапы, а также оборудование для формирования покрытия, соответствуют заявленному в патенте- прототипе.

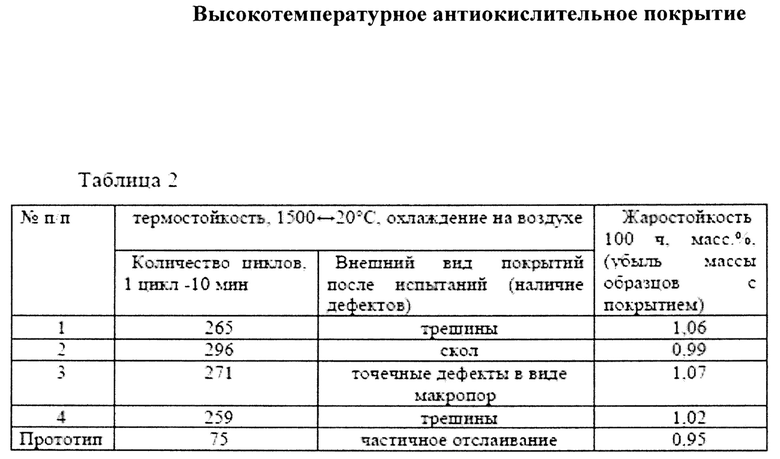

Образцы керамического композиционного материала с нанесенными защитными покрытиями испытывали на термостойкость при температуре 1500°С до появления видимых дефектов покрытия. Длительность каждого цикла составляла 10 минут по режиму 1500↔20°C с охлаждением на воздухе. Жаростойкость покрытия после испытаний определялась по убыли массы, результаты представлены в таблице 2.

Анализ полученных результатов свидетельствует о том, что предлагаемое покрытие, сформированное на образцах керамических композиционных материалах, отличается существенно более высокими значениями термостойкости в сравнении с покрытием-прототипом. Полученный эффект достигается комплексным подходом к решению проблемы термостойкости. Предлагаемое покрытие отличается от прототипа наличием многослойной структуры, в котором каждый слой выполняет определенную функциональную роль. Формируемый внутренний диффузионный слой обеспечивает наилучшее согласование ТКЛР материала подложки и внешнего слоя покрытия, сводя к минимуму возникающие в результате теплосмен внутренние напряжения. Кроме того, фазовый состав внутреннего слоя обеспечивает высокую стойкость к окислению, препятствуя деградации материала подложки на этапе формирования внешнего слоя.

Внешний слой покрытия характеризуется высокой химической и фазовой стабильностью при длительном высокотемпературном воздействии окислительной среды.

Необходимо отметить, что очевидным недостатком покрытия прототипа является наличие в составе значительного количества карбида бора (В4С), который при температуре формирования покрытия, окисляется с образованием газообразных соединений (С О2 и В2О3), которые разрыхляют структуру покрытия, тем самым повышая его газопроницаемость.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКИЙ ОКИСЛИТЕЛЬНО-СТОЙКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2560046C1 |

| ВЫСОКОТЕМПЕРАТУРНОЕ ПОКРЫТИЕ | 2010 |

|

RU2427559C1 |

| ВЫСОКОТЕМПЕРАТУРНОЕ АНТИОКИСЛИТЕЛЬНОЕ ПОКРЫТИЕ ДЛЯ КЕРАМИЧЕСКИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 2015 |

|

RU2601676C1 |

| Материал для жаростойкого защитного покрытия | 2017 |

|

RU2685905C1 |

| Керамический композиционный материал с многослойной структурой | 2022 |

|

RU2781514C1 |

| МАТЕРИАЛЫ И ИЗДЕЛИЯ, СПОСОБНЫЕ ПРОТИВОСТОЯТЬ ВЫСОКИМ ТЕМПЕРАТУРАМ В ОКИСЛЯЮЩЕЙ СРЕДЕ, И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2579054C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА МАТЕРИАЛАХ И ИЗДЕЛИЯХ С УГЛЕРОДСОДЕРЖАЩЕЙ ОСНОВОЙ | 1992 |

|

RU2082694C1 |

| Способ получения композиционного порошка MB-SiC, где M=Zr, Hf | 2016 |

|

RU2615692C1 |

| ВЫСОКОТЕМПЕРАТУРНОЕ ПОКРЫТИЕ | 2000 |

|

RU2189368C2 |

| Способ изготовления двумерно армированного углерод-карбидного композиционного материала на основе углеродного волокнистого наполнителя со смешанной углерод-карбидной матрицей | 2021 |

|

RU2780174C1 |

Изобретение относится к авиакосмической технике и используется для защиты наиболее теплонагруженных узлов и деталей конструкций от высокотемпературной газовой коррозии в течение длительного времени эксплуатации. Технический результат заявленного изобретения заключается в увеличении термостойкости высокотемпературного антиокислительного покрытия при сохранении высокого уровня стойкости к окислению, обеспечивающего защиту от агрессивного воздействия продуктов сгорания топлива в течение длительного времени материала подложки в интервале температур до 1500°С. Высокотемпературное антиокислительное покрытие выполнено в виде многослойной структуры и включает в себя минимум два слоя - внутренний адгезионный и внешний. Внутренний адгезионный слой получают путем термодиффузионного насыщения керамического композиционного материала, причем смесь, в которой проводят процесс термодиффузионного насыщения, с размером частиц, не превышающим 100 мкм, следующего состава: кремний от 0,5 до 0,7 масс. доли, оксид алюминия от 0,3 до 0,5 масс. доли. Внешний слой, представляющий собой многофазную систему, содержит следующие компоненты (масс. доли): оксид гафния (HfO2) 0,7-0,8, кремний (Si) 0,1-0,2, гексаборид кремния (SiB6) 0,05-0,15, диборид гафния (HfB2) 0,001- 0,05 и формируется шликерно-обжиговым методом. 3 з.п. ф-лы, 2 табл., 4 пр.

1. Высокотемпературное антиокислительное покрытие, содержащее кремний (Si), оксид гафния (HfO2), диборид гафния (HfB2), отличающееся тем, что покрытие выполнено в виде многослойной структуры и включает в себя минимум два слоя - внутренний адгезионный и внешний, при этом внутренний адгезионный слой получают путем термодиффузионного насыщения керамического композиционного материала, причем смесь, в которой проводят процесс термодиффузионного насыщения, представляет собой однородную механически перемешанную смесь, размер частиц которой не превышает 100 мкм, следующего состава:

а внешний слой, представляющий собой многофазную систему, состав которой включает в себя следующие компоненты:

формируют шликерно-обжиговым методом.

2. Высокотемпературное антиокислительное покрытие по п. 1, отличающееся тем, что в составе смеси для процесса термодиффузионного насыщения дополнительно присутствует фторсодержащий активатор, находящийся в твердой фазе при комнатной температуре.

3. Высокотемпературное антиокислительное покрытие по п. 2, отличающееся тем, что в качестве фторсодержащего активатора используется фторид калия (KF) в количестве 0,05 масс. доли или натрий кремнефтористый (Na2SiF6) в количестве 0,01 масс. доли.

4. Высокотемпературное антиокислительное покрытие по п. 1, отличающееся тем, что процесс нанесения внешнего слоя шликерно-обжиговым методом проводится два и более раз.

| ВЫСОКОТЕМПЕРАТУРНОЕ ПОКРЫТИЕ | 2010 |

|

RU2427559C1 |

| ВЫСОКОТЕМПЕРАТУРНОЕ ПОКРЫТИЕ | 2003 |

|

RU2253638C1 |

| КЕРАМИЧЕСКИЙ МАТРИЧНЫЙ КОМПОЗИТНЫЙ КОМПОНЕНТ, ПОКРЫТЫЙ БАРЬЕРНЫМИ ДЛЯ ОКРУЖАЮЩЕЙ СРЕДЫ ПОКРЫТИЯМИ, И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2013 |

|

RU2579592C1 |

| US 9493873 B2, 15.11.2016 | |||

| US 5736198 A1, 07.04.1998 | |||

| US 10851656 B2, 01.12.2020. | |||

Авторы

Даты

2023-07-20—Публикация

2022-12-26—Подача