Изобретение относится к области получения керамических композиционных материалов, применяемых для изготовления деталей камеры сгорания, турбины высокого и низкого давления газотурбинного двигателя (ГТД), работающих при высоких температурах в условиях воздействия продуктов сгорания топлива.

Обеспечение удовлетворительного ресурса деталей камеры сгорания современных ГТД может быть реализовано либо за счет увеличения доли охлаждающего воздуха, либо за счет применения новых материалов с более высокой рабочей температурой по сравнению с жаропрочными сплавами на никелевой основе. Современный тренд на проектирование камеры сгорания «бедного» типа подразумевает снижение расхода воздуха, участвующего в охлаждении деталей и сборочных единиц камеры сгорания и других узлов горячей части ГТД.

Применение керамических материалов позволяет повысить коэффициент полезного действия (КПД) современного ГТД за счет увеличения температуры сгорания топлива, однако широкое применение ограничено их хрупкостью. Создание керамических материалов с многослойной/волокнистой структурой позволяет устранить данный недостаток за счет наличия межфазных границ, на которых происходит изменение траектории движения и/или торможение трещин.

Известно успешное практическое применение SiC-волокон для армирования карбидокремниевой матрицы при изготовлении композиционного SiC/SiC-материала и деталей на их основе (Corman S.G., Luthra K.L. Development history of GE's prepreg melt infiltrated ceramic matrix composite material and application // Comprehensive Composite Materials II, 2018. Vol. 5. P. 325-328). Для высокотемпературного применения SiC-волокна должны обладать высоким уровнем физико-механических свойств, что, в частности, обеспечивается низким содержанием в них кислорода, высокой степенью стехиометричности Si/C, кристалличностью. Широкое применение высококачественных SiC-волокон сдерживается их технологическим отставанием большинства участников рынка (производства исходного сырья требуемого качества, создание технологических линий каждого этапа производства волокон, разработка стандартов и испытания волокон и керамических материалов и т.д., а также локализацией промышленного производства в Японии и США (Schawaller D., Clauβ В., Buchmeiser М.R. Ceramic Filament Fibers - A Review / Macromolecular Materials and Engineering // №297. 2012, P. 502-522).

Для высокотемпературного применения также рассматриваются сплавы на основе тугоплавких металлов. Известно, что тугоплавкие металлы, например, Nb, Mo, Та, W обладают низкой окислительной стойкостью, что сдерживает их длительное применение в окислительной среде (А.В. Бялобжеский, Цирлин М.С., Красилов Б.И. Высокотемпературная коррозия и защита сверхтугоплавких металлов. М.: Атомиздат. 1977. 224 с.). Легирование данных сплавов стеклообразующими элементами, например, Si, В, образующих на их поверхности защитную антиокислительную пленку, приводит к их охрупчиванию уже при комнатной температуре, что не позволяет гарантировать высокую надежность изделий на их основе.

Известен высокотемпературный композиционный материал с молибденовой матрицей, армированной упрочняющими частицами Mo3Si, Mo5SiB2 и оксидными волокнами. Согласно изобретению, подготовка каркаса осуществляется намоткой молибденовой проволоки на молибденовую фольгу, на которую предварительно наносится шликер, содержащий упрочняющие частицы кремния и бора, возможно, в связанном виде. При формировании каркаса на каждый слой молибденовой фольги наносят шликер, содержащий кремний и бор, проводят термообработку сформированного каркаса при температуре 2000°С с обеспечением формирования упрочняющих частиц Mo3Si и Mo5SiB2, после чего осуществляют диффузионную сварку каркаса. Далее проводится пропитка каналов каркаса высокотемпературным оксидным расплавом, после чего расплав кристаллизуется, формируя волокно внутри каналов каркаса (RU 2712333 С9, опуб., 28.01.2020 г., С22С 49/10).

Недостатком данного изобретения является необходимость проведения термообработки каркаса при температуре 2000°С для диффузионного насыщения в высокотемпературной вакуумной печи с последующей операцией диффузионной сварки при 1250°С, давлении 6,7 МПа в течение 5 часов, что определяет высокую технологическую сложность и энергозатратность процесса получения композиционного материала. Кроме того, проведение высокотемпературной обработки композиции на основе системы «Mo-Si-В» при 2000°С приводит к интенсификации диффузионных процессов на границе раздела «керамика-металл» с образованием керамических соединений, приводящих к охрупчиванию материала.

Известен способ изготовления композиционного материала с многослойной структурой, описанный в патенте RU 2469119 С1, опуб. 10.12.2012 г., С22С 27/02, включающий сборку пакета с чередованием фольги ниобия и фольги алюминия и термообработку пакета под давлением 5-15 МПа в вакууме 10-2-10-4 мм рт.ст. до образования слоев интерметаллического соединения Nb3Al. Термообработку осуществляют путем нагрева при 450-600°С в течение 1-10 ч, затем нагрева до 1600-1950°С в течение 1-3 ч и выдержки в течение 10-50 мин.

Недостатком данного материала является его охрупчивание вследствие того, что толщина образующихся в процессе спекания хрупких слоев твердого раствора алюминия или кремния в ниобии и слоев из Nb3Al и Nb3Si может достигать значительных толщин до 50 мкм.

Другим недостатком данного жаропрочного материала на основе ниобия является сложность получения толстостенных образцов вследствие необходимости спекания пакета, состоящего из большого количества тонких внутренних фольг толщиной от 10 до 40 мкм.

Наиболее близким аналогом заявленного технического решения является керамический композиционный материал, содержащий керамические слои на основе SiC и один или несколько армирующих Мо слоев (US 6489036 В1, опуб., 03.12.2002 г., В32В 15/04).

Слоистая структура материала, в которой поочередно чередуются керамические и металлические слои, обеспечивает высокую стойкость к резким теплосменам по сравнению с монолитной керамикой. Соединение керамических и металлических слоев осуществляется за счет нанесения на слои покрытия, на основе металлического припоя одного из марок CUSIL ABA, INCUSIL, TICUSIL, COPPER ABA или его аналога с последующим соединением пакета из керамических и металлических слоев. Толщина керамических слоев составляет 100-300 мкм, толщина металлических слоев составляет 20-50 мкм.

Недостатком данного композиционного материала является низкое значение межслоевой прочности при высоких температурах вследствие низкой прочности соединительного шва при данных температурах. Соответственно, максимальная температура применения керамического композиционного материала ограничена температурой солидус припоя и находится в зависимости от марки припоя в диапазоне ~ (600-800)°С. Задачей настоящего изобретения является разработка состава керамического композиционного материала (ККМ) с многослойной структурой, стойкого к резким теплосменам до температуры Т=1500°С.

Технический результат заявленного изобретения заключается в разработке керамического композиционного материала, стойкого к окислению при температурах до 1500°С и обладающего более высокой термостойкостью по сравнению с монолитной керамикой аналогичного фазового состава

Заявленный технический результат достигается тем, что керамический композиционный материал содержит, по меньшей мере, один керамический слой и армирующий слой в виде фольги. Керамический слой выполнен из порошковой смеси системы Si-B-Mo-С, полученной в результате совместного измельчения SiB4; Мо, С, SiC с шарами из WC. В качестве армирующего слоя применяется молибденовая фольга толщиной 100-200 мкм с барьерным покрытием. Содержание компонентов в порошковой смеси составляет, масс. %:

Толщина керамического слоя составляет от 200 до 400 мкм. Количество керамических слоев составляет от 3 до 20.

Предпочтительно керамический слой расположен с обеих сторон армирующего слоя. В качестве барьерного покрытия применяется борсилицидное или карбидное, или оксидное покрытие толщиной не менее 10 мкм.

Авторами заявленного изобретения установлено, что плотная карбидно-силицидная матрица ККМ с борсодержащими соединениями в виде карбида бора и/или борида молибдена обеспечивает высокую окислительную стойкость материала до температуры не ниже 1500°С. Входящие в состав материала электропроводящие соединения молибдена и углерод обеспечивают низкое значение удельного электросопротивления, что дает возможность обрабатывать изделия сложной конфигурации не только алмазным инструментом, но и методами электроэрозионной обработки.

Наличие в структуре ККМ пластичных слоев в виде Мо фольги толщиной от 100 до 200 мкм обеспечивает более высокую термостойкость материала по сравнению с монолитной керамикой аналогичного фазового состава.

Примеры осуществления заявленного изобретения.

Пример 1

Для получения керамического композиционного материала с многослойной структурой применялась порошковая смесь на основе системы Si-B-Mo-C, полученная в результате совместного измельчения исходных компонентов с одновременным смешиванием в планетарной мельнице с шарами из WC в течение не менее 1 часа. Далее полученную шихту сушили в термошкафу при температуре не ниже 100°С не менее 1 часа, затем проводили рассев на вибрационном грохоте через сито с размером ячейки 56 мкм. Молибденовые фольги пескоструили, затем проводили один или несколько процессов диффузионного насыщения в кремний- и/или борсодержащей засыпке в течение не менее 60 минут и температуре не ниже 1100°С для получения борсилицидного барьерного слоя на поверхности молибденовых фольг толщиной не менее 20 мкм. Далее проводили выкладку пакета для прессования, состоящего из чередующихся слоев на основе порошковой керамической смеси системы Si-B-Mo-C толщиной 400 мкм и металлических молибденовых фольг толщиной 200 мкм с борсилицидным покрытием толщиной 20-30 мкм.

Прессование пакета проводили на установке искрового плазменного спекания при температуре не ниже 1400°С, выдержке не более 30 минут и давлении прессования не менее 30 МПа.

Пример 2

Для получения ККМ с многослойной структурой применялась порошковая смесь на основе системы Si-B-Mo-C, полученная в результате совместного измельчения исходных компонентов с одновременным смешиванием в планетарной мельнице с шарами из WC в течение не менее 1 часа. Далее полученную шихту сушили в термошкафу при температуре не ниже 100°С и в течение не менее 1 часа, а затем проводили рассев на вибрационном грохоте через сито с размером ячейки 56 мкм. Молибденовые фольги пескоструили, затем на поверхностях молибденовых фольг формировали карбидное барьерное покрытие толщиной 15-20 мкм методом диффузионного насыщения в углеродсодержащей и/или карбидсодержащей засыпке при температуре не ниже 1000°С в течение не менее 30 минут.

Далее проводили выкладку пакета для прессования, состоящего из чередующихся слоев на основе порошковой керамической смеси системы Si-B-Mo-C толщиной 200 мкм и металлических молибденовых фольг толщиной 100 мкм с карбидным покрытием толщиной 15-20 мкм.

Прессование пакета проводили на установке горячего прессования при температуре не ниже 1450°С, выдержке не более 1,5 часа и давлении прессования не менее 35 МПа.

Пример 3

ККМ с многослойной структурой получали на основе слоев из прекерамического войлока, представляющего собой матрицу из органических волокон целлюлозы и порошковой керамической смеси системы Si-B-Mo.

Молибденовые фольги толщиной 200 мкм пескоструили, а затем на поверхности молибденовых фольг наносили барьерное покрытие толщиной 10-15 мкм методом пульверизации шликера, приготовленного из водной суспензии шихты на основе тугоплавкого оксидного соединения с температурой плавления выше 2000°С (например, Al2O3, Y2O3, HfO2) или их комбинации, при давлении сжатого воздуха 2,0 атм.

Далее проводили выкладку пакета для прессования, состоящего из чередующихся слоев на основе прекерамического войлока на основе системы Si-B-Mo-C толщиной 300 мкм и металлических молибденовых фольг толщиной 150 мкм с оксидным покрытием толщиной 10-15 мкм.

Прессование пакета проводили на установке горячего прессования при температуре не ниже 1400°С, выдержке не более 1 часа и давлении прессования не менее 40 МПа.

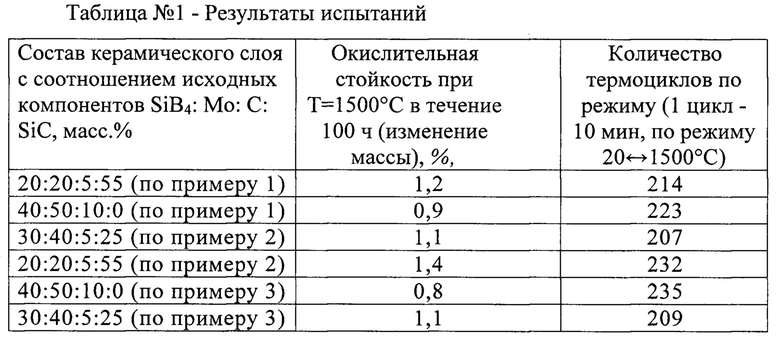

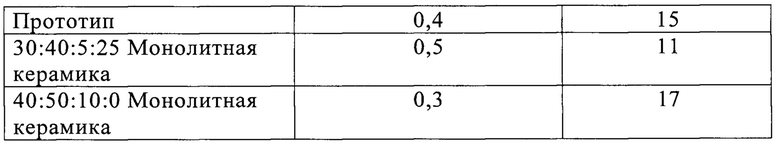

Проведенные термоциклические испытания образцов размерами 30×30×2 мм из керамического композиционного материала с многослойной структурой по режимам 20↔1500°С, технологические параметры которых описаны в примерах 1, 2, 3, а также результаты испытаний на окислительную стойкость при Т=1500°С приведены в Таблице №1. Максимальное количество циклов фиксировалось при появлении дефекта в образцах в виде трещин, вздутий, отслоений. Для сравнения в Таблице №1 приводятся аналогичные испытания для образцов из монолитной керамики схожего состава и образов состава Mo/SiC, изготовленных по патенту-прототипу.

Было установлено, что образцы, изготовленные по патенту-аналогу, имеют стойкость к тепловому удару при проведении испытаний по режиму 20↔1500°С (1 цикл - 10 мин) на уровне, зафиксированном для образцов из монолитной керамики на основе системы Si-B-Mo-C. Для образцов керамического композиционного материала с многослойной структурой на основе системы Si-B-Mo-C максимальное количество термоциклов до появления дефектов значительно больше и составляет N>200.

После проведения термоциклических испытаний образцы керамического композиционного материала с многослойной структурой полностью сохраняют свою целостность и катастрофически не разрушаются.

В ходе проведения испытаний образцов, изготовленных по примерам 1-3 было установлено, что во всех случаях сформированные барьерные слои на молибденовых фольгах обладают высокой термохимической и термомеханической совместимостью, как с молибденом, так и с керамическим слоем. Формирование барьерных слоев на Мо фольгах позволяет приостановить диффузионные процессы, протекающие при высоких температурах на границе раздела «керамика-металл» и стабилизировать толщину переходного слоя.

При данных технологических параметрах спекания, рассмотренных в Примерах 1-3, формируются плотные керамические слои на основе тугоплавких керамических соединений, при этом толщина диффузионного слоя на границе раздела «керамика-молибден» остается минимальной и не превышает толщину 20-40 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокотемпературный реакционносвязанный слоистый композит на основе SiC керамики, тугоплавкого металла и его силицидов и способ его получения | 2023 |

|

RU2812905C1 |

| ВЫСОКОТЕМПЕРАТУРНОЕ АНТИОКИСЛИТЕЛЬНОЕ ПОКРЫТИЕ | 2022 |

|

RU2800358C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МОЛИБДЕНА | 2014 |

|

RU2570273C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИКИ И КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ TiSiC | 2011 |

|

RU2486164C2 |

| Способ получения композитного материала с многокомпонентными силицидами | 2023 |

|

RU2828381C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ ВЫСОКОАБРАЗИВНЫЕ ЧАСТИЦЫ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2135327C1 |

| Высокотемпературный реакционно-связанный композиционный материал на основе карбидокремниевой керамики, проволоки молибдена и его силицидов и способ его получения | 2023 |

|

RU2819997C1 |

| Способ получения композиционного материала с керамической матрицей и послойной укладкой армирующего компонента в виде ткани карбида кремния | 2020 |

|

RU2749387C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2094229C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОАРМИРОВАННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА Al-SiC И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ НА ЕГО ОСНОВЕ | 2011 |

|

RU2493965C2 |

Изобретение относится к металлургии, а именно к получению керамических композиционных материалов, применяемых для изготовления деталей камеры сгорания, турбины высокого и низкого давления газотурбинного двигателя (ГТД), работающих при высоких температурах в условиях воздействия продуктов сгорания топлива. Керамический композиционный материал с многослойной структурой содержит по меньшей мере один керамический слой и армирующий слой в виде фольги. Керамический слой выполнен из порошковой смеси системы Si-B-Mo-С, полученной в результате совместного измельчения SiB4, Mo, С, SiC с шарами из WC, а в качестве армирующего слоя применяется молибденовая фольга толщиной 100-200 мкм с барьерным покрытием, при этом содержание компонентов в порошковой смеси составляет, мас.%: SiB4 10-40, Mo 20-50, С 5-10, SiC - остальное. Материал характеризуется высокой стойкостью к окислению в рабочем интервале температур до 1500°С и высокой термостойкостью по сравнению с монолитной керамикой аналогичного фазового состава. 4 з.п. ф-лы, 1 табл., 3 пр.

1. Керамический композиционный материал с многослойной структурой, содержащий по меньшей мере один керамический слой и армирующий слой в виде фольги, отличающийся тем, что керамический слой выполнен из порошковой смеси системы Si-B-Mo-С, полученной в результате совместного измельчения SiB4, Mo, С, SiC с шарами из WC, а в качестве армирующего слоя применяется молибденовая фольга толщиной 100-200 мкм с барьерным покрытием, при этом содержание компонентов в порошковой смеси составляет, мас.%:

2. Керамический композиционный материал по п. 1, отличающийся тем, что толщина керамического слоя составляет от 200 до 400 мкм.

3. Керамический композиционный материал по п. 1, отличающийся тем, что количество керамических слоев составляет от 3 до 20.

4. Керамический композиционный материал по п. 1, отличающийся тем, что керамический слой расположен с обеих сторон армирующего слоя.

5. Керамический композиционный материал по п. 1, отличающийся тем, что в качестве барьерного покрытия использовано борсилицидное, или карбидное, или оксидное покрытие толщиной не менее 10 мкм.

| US 6489036 B1, 03.12.2002 | |||

| КОМПОЗИЦИЯ ДЛЯ СОЕДИНЕНИЯ КЕРАМИЧЕСКИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 2015 |

|

RU2604530C1 |

| ВЫСОКОТЕМПЕРАТУРНОЕ АНТИОКИСЛИТЕЛЬНОЕ ПОКРЫТИЕ ДЛЯ КЕРАМИЧЕСКИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 2015 |

|

RU2601676C1 |

| МНОГОСЛОЙНАЯ ФОЛЬГА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2287618C2 |

| WO 2019219976 A1, 21.11.2019 | |||

| ВЫСОКОТЕМПЕРАТУРНЫЕ КОМПОЗИТЫ С МОЛИБДЕНОВОЙ МАТРИЦЕЙ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2019 |

|

RU2712333C1 |

Авторы

Даты

2022-10-12—Публикация

2022-01-27—Подача